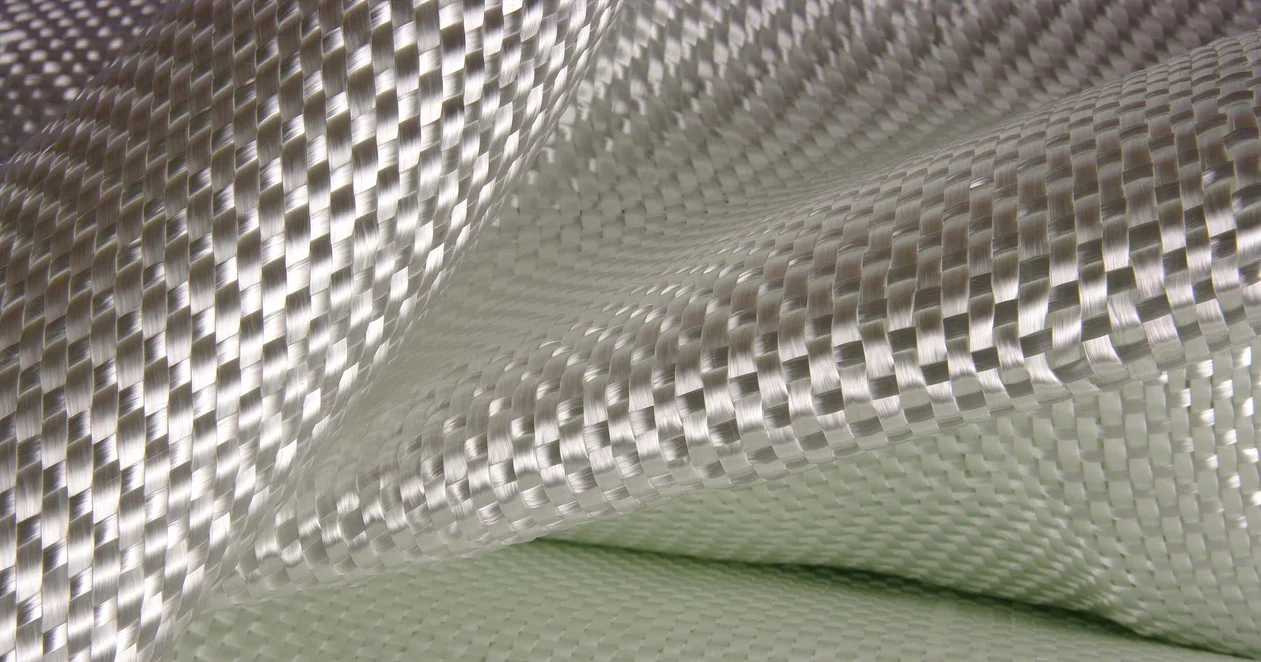

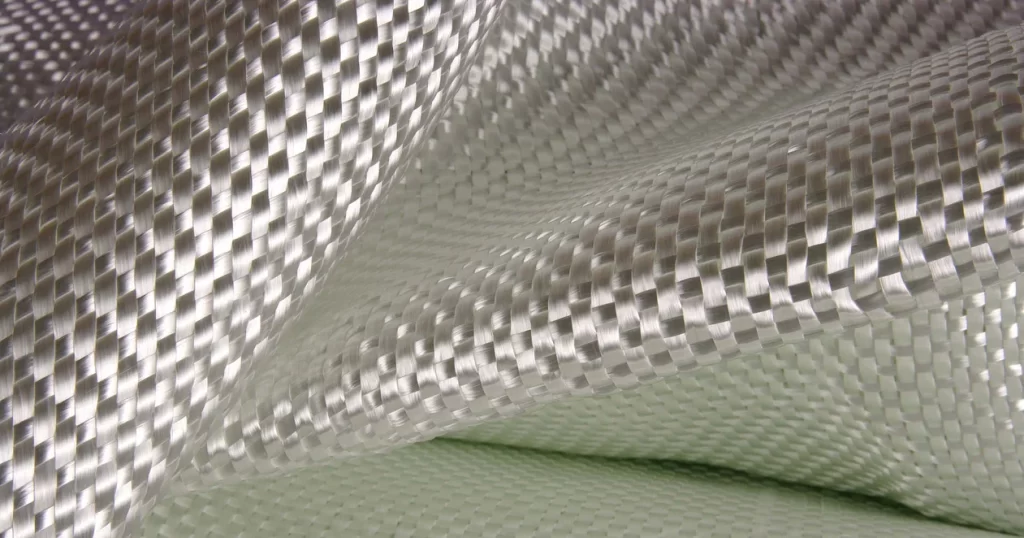

خصائص مادة الألياف الزجاجية المركبة

الألياف الزجاجية مادة تتكون من ألياف زجاجية دقيقة للغاية. تُصنع عن طريق تمرير الزجاج المنصهر عبر منخل، يُدور على شكل خيوط، ثم يُجمع لتكوين ألياف زجاجية.

مركبات الألياف الزجاجية هي مادة بلاستيكية مُعززة تتكون من ألياف زجاجية مُدمجة في مصفوفة راتنجية. تتميز مركبات الألياف الزجاجية بقوة نوعية ممتازة، ووزنها الخفيف، وخصائصها الميكانيكية قريبة من المعدن؛ فهي مقاومة للصدأ، وتتحمل البيئات الحمضية والقلوية والرطوبة ورذاذ الملح لفترات طويلة، وتتمتع بعمر خدمة أطول من المواد المعدنية التقليدية؛ ويمكن تحسين أدائها عن طريق تعديل ترتيب الألياف ونوع الراتنج، ويمكن تشكيلها بأشكال معقدة؛ وهي غير موصلة للكهرباء وشفافة للموجات الكهرومغناطيسية، ومناسبة للمكونات الوظيفية الخاصة مثل المعدات الكهربائية وقباب الرادار؛ وبالمقارنة مع المواد المركبة عالية الجودة مثل ألياف الكربون، فإن الألياف الزجاجية أرخص وتُمثل خيارًا اقتصاديًا عالي الأداء.

مواد مركبة من الألياف الزجاجية تُستخدم في الطائرات الاقتصادية منخفضة الارتفاع

تُستخدم على نطاق واسع في مجال الطائرات بدون طيار

هيكل الطائرة والمكونات الهيكلية: يُستخدم البلاستيك المقوى بألياف الزجاج (GFRP) على نطاق واسع في المكونات الهيكلية الرئيسية، مثل هيكل الطائرة وأجنحتها وذيلها، نظرًا لخفة وزنه ومتانته العالية.

مواد الشفرات: تُستخدم الألياف الزجاجية في تصنيع مراوح الطائرات بدون طيار مع مواد مثل النايلون لزيادة الصلابة والمتانة.

مواد مهمة لطائرات الإقلاع والهبوط العمودي الكهربائية (eVTOL)

هيكل الصمامات والأجنحة: تتطلب طائرات الإقلاع والهبوط العمودي الكهربائية (eVTOL) متطلبات عالية جدًا لوزنها الخفيف، وغالبًا ما تُستخدم المواد المركبة المقواة بألياف الزجاج مع ألياف الكربون لتحسين هيكل جسم الطائرة وخفض التكاليف.

المكونات الوظيفية: تُستخدم الألياف الزجاجية أيضًا في أجهزة إلكترونيات الطيران الخاصة بطائرات الإقلاع والهبوط العمودي الكهربائية (eVTOL) (مثل مكبرات الطاقة اللاسلكية)، كما أن مقاومتها العالية لدرجات الحرارة العالية وخصائصها العازلة تجعلها خيارًا مثاليًا.

باعتبارها مادة أساسية استراتيجية في اقتصاد المناطق المنخفضة، تتمتع الألياف الزجاجية بآفاق تطبيقية واسعة في الطائرات بدون طيار، ومركبات الإقلاع والهبوط العمودي الكهربائية، وغيرها من المجالات. وبفضل الدعم السياسي والتقدم التكنولوجي، سيستمر الطلب عليها في السوق في النمو، لتصبح قوة دافعة مهمة في تعزيز تنمية اقتصاد المناطق المنخفضة.

الذهب المهمل: مسحوق تلميع المعادن النادرة

مسحوق التلميع المصنوع من السيريوم الأرضي النادر هو مسحوق التلميع السائد حاليًا. يتميز بأداء تلميع ممتاز، ويمكنه تحسين تشطيب أسطح المنتجات أو القطع. يُعرف بأنه "ملك مساحيق التلميع". تُعدّ صناعة معالجة الزجاج وصناعة الإلكترونيات من أهم مجالات استخدام مسحوق التلميع الأرضي النادر. تُشكّل نفايات مسحوق التلميع الأرضي النادر التي تتلف بعد التلميع حوالي 70% من الإنتاج سنويًا. تتكون مكونات النفايات بشكل رئيسي من بقايا نفايات مسحوق التلميع الأرضي النادر، وسوائل النفايات، وشظايا الزجاج من قطع التلميع، وطبقة الطحن (البوليمر العضوي) من قماش التلميع، والزيت، والشوائب الأخرى، وتبلغ نسبة مكونات التربة النادرة 50%. أصبح التخلص من مسحوق التلميع الأرضي النادر الفاشل مشكلة رئيسية لشركات التطبيقات اللاحقة.

حاليًا، الطرق الشائعة لإعادة تدوير نفايات مسحوق التلميع الأرضي النادر هي الفصل الفيزيائي والفصل الكيميائي.

طريقة الفصل الفيزيائي

(1) طريقة التعويم

في السنوات الأخيرة، استُخدمت تقنية التعويم على نطاق واسع في معالجة النفايات الصلبة. نظرًا لاختلاف قابلية مكونات مسحوق تلميع المعادن النادرة المهدورة للماء، يتم اختيار عوامل تعويم مختلفة لتحسين تقارب المكونات في المحلول المائي، مما يُبقي الجزيئات المحبة للماء في الماء، وبالتالي تحقيق هدف الفصل. ومع ذلك، يؤثر حجم جزيئات مسحوق التلميع على معدل استخلاص التعويم، ونقاء الاستخلاص غير كافٍ.

أثناء التعويم، يتم اختيار مجمعات مختلفة، ويختلف تأثير إزالة الشوائب بشكل كبير. وجد يانغ جيرين وآخرون أنه عندما يكون الرقم الهيدروجيني لحمض ستايرينفوسفونيك 5، فإن معدل استخلاص أكسيد السيريوم وأكسيد اللانثانوم بعد التعويم يصل إلى 95%، بينما لا يتجاوز معدل استخلاص فلوريد الكالسيوم وفلوروأباتيت 20%. تحتاج الجزيئات التي يقل قطرها عن 5 ميكرون إلى مزيد من الفصل لإزالة الشوائب نظرًا لضعف تأثير التعويم.

(2) طريقة الفصل المغناطيسي

يتميز مسحوق تلميع المعادن النادرة المهدورة بالمغناطيسية. بناءً على ذلك، صمم ميشيما وزملاؤه جهازًا بمجال مغناطيسي رأسي لاستعادة ملاط تلميع المعادن النادرة. عندما يكون معدل تدفق ملاط مسحوق النفايات 20 مم/ثانية، وزمن دورانه 30 دقيقة، وتركيزه 5%، ودرجة حموضته 3، يمكن أن تصل كفاءة فصل ثاني أكسيد السيريوم ومادة تخثر الحديد إلى 80%. عند تغيير اتجاه المجال المغناطيسي إلى تدرج أفقي، ثم إضافة محلول MnCl2، يمكن فصل ثاني أكسيد السيليكون وأكسيد الألومنيوم ذوي الخواص المغناطيسية المعاكسة عن ثاني أكسيد السيريوم.

(3) طرق أخرى

جمّد تاكاهاشي وزملاؤه ملاط مسحوق النفايات، الذي يصعب ترسيب جزيئاته عند درجة حرارة -10 درجات مئوية، ثم أذابوه في بيئة درجة تجمدها 25 درجة مئوية. شكّلت الشوائب وأكاسيد المعادن النادرة طبقة، مما سهّل تجميع المواد المفيدة في النفايات واستعادتها.

طريقة الفصل الكيميائي

تعتمد الطريقة الكيميائية بشكل رئيسي على عملية الاستعادة بعد الإذابة الحمضية والتحميص القلوي، وتستخدم عامل اختزال كعامل مساعد للحصول على مواد خام من مسحوق تلميع المعادن النادرة من خلال إزالة الشوائب، والاستخلاص، والترسيب. تتميز هذه الطريقة بمعدل استعادة مرتفع، إلا أن العملية طويلة وتكلفة عالية. ينتج عن الإفراط في استخدام الأحماض القوية أو القلويات القوية كمية كبيرة من مياه الصرف. (1) المعالجة القلوية

يُعد أكسيد الألومنيوم وثاني أكسيد السيليكون الشوائب الرئيسية في نفايات مسحوق تلميع المعادن النادرة. استخدم محلول هيدروكسيد الصوديوم بتركيز 4 مول/لتر للتفاعل مع نفايات مسحوق تلميع المعادن النادرة لمدة ساعة واحدة عند درجة حرارة 60 درجة مئوية لإزالة شوائب ثاني أكسيد السيليكون وأكسيد الألومنيوم من نفايات مسحوق تلميع المعادن النادرة.

(2) المعالجة الحمضية

عند استعادة العناصر الأرضية النادرة من نفايات مسحوق التلميع، غالبًا ما يُستخدم حمض النيتريك وحمض الكبريتيك وحمض الهيدروكلوريك للاستخلاص. ثاني أكسيد السيريوم، المكون الرئيسي لنفايات مسحوق تلميع المعادن النادرة، قابل للذوبان بشكل طفيف في حمض الكبريتيك.

(3) الاستخلاص الحمضي بمساعدة عامل اختزال

في حال استخلاص ثاني أكسيد السيريوم (CeO2) مباشرةً باستخدام الحمض، فإن النتيجة ليست مثالية. أما إذا أُضيف عامل اختزال لاختزال Ce4+ إلى Ce3+، فيمكن تحسين معدل استخلاص المعادن النادرة. ويمكن أن يُحسّن استخدام عامل الاختزال H2O2 للمساعدة في استخلاص حمض الهيدروكلوريك من نفايات مسحوق تلميع المعادن النادرة بشكل كبير من النتائج التجريبية.

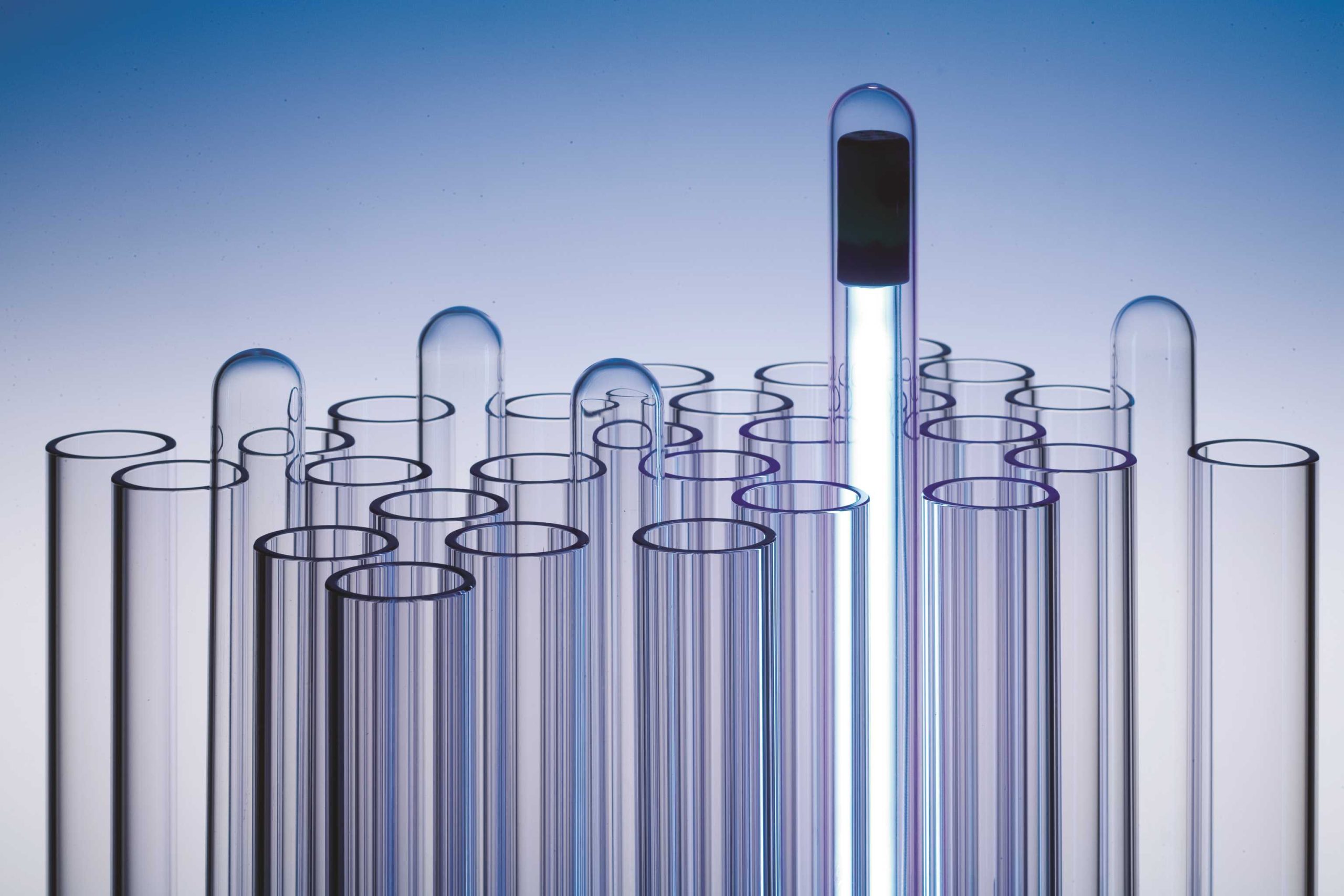

ستة مسارات معالجة للزجاج الكوارتز عالي النقاء

يتميز زجاج الكوارتز بنقاء عالٍ، ونفاذية طيفية عالية، ومعامل تمدد حراري منخفض، ومقاومة ممتازة للصدمات الحرارية والتآكل والأشعة فوق البنفسجية العميقة. ويُستخدم على نطاق واسع في مجالات التصنيع الصناعي المتطورة، مثل البصريات والفضاء وأشباه الموصلات.

يمكن تصنيف زجاج الكوارتز وفقًا لعملية التحضير. هناك نوعان رئيسيان من المواد الخام لتحضير زجاج الكوارتز. النوع الأول هو رمل الكوارتز عالي النقاء، ويُستخدم في الصهر الكهربائي والتكرير الغازي لتحضير زجاج الكوارتز المنصهر عند درجات حرارة عالية تتجاوز 1800 درجة مئوية؛ والنوع الثاني هو المركبات المحتوية على السيليكون، والتي تُستخدم لتحضير زجاج الكوارتز الاصطناعي من خلال التفاعلات الكيميائية.

طريقة الصهر الكهربائي

تتمثل طريقة الصهر الكهربائي في صهر مادة الكوارتز الخام المسحوقة في بوتقة بالتسخين الكهربائي، ثم تشكيل زجاج الكوارتز من خلال عملية تزجيج بالتبريد السريع. تشمل طرق التسخين الرئيسية المقاومة، والقوس الكهربائي، والحث بالتردد المتوسط.

طريقة تكرير الغاز

صناعيًا، تُعد طريقة تكرير الغاز أحدث قليلاً من طريقة الصهر الكهربائي. تستخدم هذه الطريقة لهب الهيدروجين والأكسجين لصهر الكوارتز الطبيعي، ثم تُركّز تدريجيًا على سطح زجاج الكوارتز. يُستخدم زجاج الكوارتز المُنصهر الناتج عن طريقة تكرير الغاز بشكل رئيسي في مصادر الإضاءة الكهربائية، وصناعة أشباه الموصلات، ومصابيح الزينون الكروية، وغيرها. في البداية، كانت أنابيب وبوتقات زجاج الكوارتز الشفافة كبيرة الحجم تُصهر مباشرةً مع رمل الكوارتز عالي النقاء باستخدام معدات خاصة باستخدام لهب الهيدروجين والأكسجين. أما الآن، فتُستخدم طريقة تكرير الغاز بشكل شائع لتحضير سبائك الكوارتز، ثم تُعالج هذه السبائك على البارد أو الساخن لإنتاج منتجات زجاج الكوارتز المطلوبة.

طريقة الترسيب الكيميائي للبخار (CVD)

تعتمد طريقة الترسيب الكيميائي للبخار على تسخين سائل SiCl4 المتطاير لتحويله إلى غاز، ثم إدخاله في لهب الهيدروجين والأكسجين الناتج عن احتراق الهيدروجين والأكسجين تحت تأثير غاز ناقل (O2)، ليتفاعل مع بخار الماء عند درجة حرارة عالية لتكوين جزيئات غير متبلورة، ثم يترسب على ركيزة الترسيب الدوارة، ثم ينصهر عند درجة حرارة عالية لتكوين زجاج الكوارتز.

طريقة PCVD

اقترحت شركة كورنينج طريقة PCVD لأول مرة في ستينيات القرن الماضي. تستخدم هذه الطريقة البلازما بدلاً من لهب الهيدروجين والأكسجين كمصدر حرارة لتحضير زجاج الكوارتز. درجة حرارة لهب البلازما المستخدم في عملية PCVD أعلى بكثير من درجة حرارة اللهب العادي. يمكن أن تصل درجة حرارة قلبه إلى 15000 كلفن، ويتراوح متوسط درجة الحرارة بين 4000 و5000 كلفن. يمكن اختيار غاز التشغيل بشكل مناسب وفقًا لمتطلبات العملية المحددة.

طريقة الترسيب الكيميائي للبخار البخاري ذات الخطوتين

تُسمى طريقة الترسيب الكيميائي للبخار البخاري التقليدية أيضًا بالطريقة أحادية الخطوة أو الطريقة المباشرة. نظرًا لمشاركة بخار الماء في التفاعل، فإن محتوى الهيدروكسيل في زجاج الكوارتز المُحضر بهذه الطريقة يكون مرتفعًا ويصعب التحكم فيه. ولتجاوز هذا العيب، حسّن المهندسون طريقة الترسيب الكيميائي للبخار البخاري ذات الخطوة الواحدة وطوروا طريقة الترسيب الكيميائي للبخار البخاري ذات الخطوتين، والتي تُسمى أيضًا طريقة التخليق غير المباشر.

التعديل الحراري

تعمل طريقة التعديل الحراري أولًا على تليين مادة أساس زجاج الكوارتز بتسخينها، ثم الحصول على المنتج المطلوب من خلال طرق مثل الغمر والسحب. في فرن التعديل الحراري، يُسخّن جسم الفرن بالتسخين بالحث الكهرومغناطيسي. يُولّد التيار المتردد المار عبر ملف الحث في الفرن مجالًا كهرومغناطيسيًا مترددًا في الفراغ، ويؤثر هذا المجال على عنصر التسخين لتوليد تيار وحرارة. مع ارتفاع درجة الحرارة، تلين مادة أساس زجاج الكوارتز، وفي هذه الحالة، يمكن تشكيل قضيب/أنبوب من زجاج الكوارتز عن طريق السحب للأسفل باستخدام جرار. بضبط درجة حرارة الفرن وسرعة السحب، يمكن إنتاج قضبان/أنابيب من زجاج الكوارتز بأقطار مختلفة. يؤثر ترتيب الملفات وهيكل فرن التسخين بالحث الكهرومغناطيسي بشكل كبير على مجال درجة الحرارة داخل الفرن. في الإنتاج الفعلي، يجب التحكم بدقة في مجال درجة الحرارة داخل الفرن لضمان جودة منتجات زجاج الكوارتز.

ما هي أنواع وتطبيقات البنتونيت الواسعة؟

يُقسم البنتونيت بشكل رئيسي إلى عدة أنواع، مثل بنتونيت الصوديوم، وبنتونيت الكالسيوم، وبنتونيت الهيدروجين، والبنتونيت العضوي، وذلك وفقًا لاختلاف كاتيونات الطبقات البينية.

بنتونيت الصوديوم: يتميز بخصائص ممتازة للانتفاخ، وامتصاص الماء، والالتصاق، واللدونة، وهو أكثر أنواع البنتونيت استخدامًا.

بنتونيت الكالسيوم: بالمقارنة مع بنتونيت الصوديوم، يتميز بانتفاخه والالتصاق به بشكل أضعف قليلًا، لكن سعره أكثر اقتصادية، وهو مناسب لبعض الحالات ذات متطلبات الأداء المنخفضة.

بنتونيت الهيدروجين: يتميز بخصائص كيميائية خاصة، ويمكنه إظهار خصائص فريدة في ظل ظروف محددة، مثل الثبات في درجات الحرارة العالية.

بنتونيت عضوي: من خلال التعديل العضوي، يتميز بقابلية تشتت وتعليق واستقرار أفضل، وهو مناسب لمجالات التطبيقات المتقدمة.

تطبيقات البنتونيت الواسعة

يُسهم تعدد استخدامات البنتونيت في لعب دور مهم في مختلف المجالات، وتتمتع بنطاق واسع من تطبيقاته المذهلة. مجال البناء: يُستخدم البنتونيت على نطاق واسع في إنتاج مواد عزل الصوت والحرارة في المباني، والطلاءات المقاومة للماء، ومواد الجدران، وغيرها من المنتجات، نظرًا لقدرته الممتازة على التمدد والالتصاق، مما يوفر دعمًا قويًا للتنمية الخضراء في قطاع البناء.

مجال حماية البيئة: يتميز البنتونيت بقدرة امتصاص عالية، ويمكنه امتصاص المواد الضارة، مثل أيونات المعادن الثقيلة والملوثات العضوية، من الماء. وهو مادة مهمة في مجال حماية البيئة. كما يُستخدم البنتونيت في بناء طبقات مانعة للتسرب في مدافن النفايات، مما يمنع تسرب سوائل الرشح من المدافن بفعالية.

مجال المعادن: يُستخدم البنتونيت بشكل رئيسي في تبطين الأفران في الصناعات المعدنية، فهو مقاوم لدرجات الحرارة العالية والتآكل، ويحمي هيكل الفرن من الخبث عالي الحرارة.

مجال الزراعة: يُحسّن البنتونيت بنية التربة وخصوبتها. بإضافة البنتونيت، يُمكن تحسين نفاذية الهواء واحتباس الماء في التربة، وتعزيز نمو المحاصيل.

صناعة المسابك: يُستخدم البنتونيت كطلاء ومادة لاصقة في صناعة المسابك لتحسين جودة سطح ومتانة المسبوكات.

صناعة الأغذية: يُستخدم البنتونيت بشكل رئيسي في التبييض والتنقية في صناعة الأغذية، مثل إزالة لون الزيوت والدهون، وتنقية محاليل السكر، وغيرها.

حفر آبار النفط: يُعد البنتونيت مادة خام مهمة لطين حفر آبار النفط، حيث يُمكنه تعديل اللزوجة وقوة القص وفقدان الماء للطين، وتحسين كفاءة الحفر.

الطلب على معدات صنع مسحوق البنتونيت

مع التوسع المستمر في مجالات استخدام البنتونيت، يتزايد الطلب على معدات صنع مسحوق البنتونيت. عند اختيار معدات الطحن، من الضروري مراعاة عوامل متعددة مثل أداء المعدات، والقدرة الإنتاجية، واستهلاك الطاقة، وخدمة ما بعد البيع.

عند اختيار مسحوق معدني للبلاستيك، انظر إلى هذه المؤشرات الـ11

تشمل مواد المسحوق المعدنية الشائعة المستخدمة في صناعة البلاستيك كربونات الكالسيوم (الكالسيوم الثقيل، الكالسيوم الخفيف، الكالسيوم النانوي)، التلك، الكاولين، الوولاستونيت، مسحوق البروسيت، مسحوق الميكا، مسحوق الباريت، كبريتات الباريوم والعديد من الأصناف الأخرى. للغرض الرئيسي من زيادة الحشو، يمكن استخدامه عمومًا لعشرات إلى مئات من phr. لغرض تحسين الأداء وخفض التكاليف، يمكن استخدامه عمومًا لعشرات الأجزاء.

إن خصائص الحشوات المعدنية غير العضوية لها العديد من التأثيرات على المنتجات البلاستيكية، بما في ذلك التركيب والخصائص الفيزيائية والكيميائية، وحجم الجسيمات وتوزيعها، وشكل الجسيمات وخصائص السطح، بالإضافة إلى الكثافة والصلابة والبياض، وما إلى ذلك، والتي لها تأثير على متطلبات الأداء ومعلمات العملية للبلاستيك.

1. خصائص الشكل الهندسي

إن تأثير جزيئات الحشو ذات الأشكال الهندسية المختلفة على قوة منتجاتها البلاستيكية يكون بشكل عام ليفي> رقائق> عمودي> مكعب> كروي. تساعد حشوات الرقائق على تحسين القوة الميكانيكية للمنتجات، ولكنها غير مواتية لمعالجة القوالب.

2. حجم الجسيمات وخصائص السطح

بشكل عام، كلما كان حجم جسيمات الحشوات المعدنية غير المعدنية غير العضوية أصغر، كانت الخصائص الميكانيكية للبلاستيك أفضل عندما يتم توزيعها بالتساوي. ومع ذلك، أثناء تقليل حجم جسيمات جزيئات الحشو، تصبح تقنية المعالجة أكثر تعقيدًا وتزداد التكلفة وفقًا لذلك.

3. مساحة السطح المحددة

كلما كانت مساحة السطح المحددة أكبر، كانت التقارب بين الحشو والراتنج أفضل، ولكن كان من الصعب تنشيط سطح الحشو وزادت التكلفة. ومع ذلك، بالنسبة لجزيئات الحشو من نفس الحجم، كلما كان السطح أكثر خشونة، زادت مساحة السطح المحددة.

4. الكثافة

تتمتع الجسيمات ذات الأشكال المختلفة بأحجام وتوزيعات مختلفة. عندما تكون الكتلة هي نفسها، فقد لا تكون الكثافة الظاهرية للجسيمات بنفس الكثافة الحقيقية هي نفسها بسبب أحجام التكديس المختلفة.

5. الصلابة

يمكن أن تعمل الصلابة العالية على تحسين مقاومة التآكل للمنتجات، ولكنها ستؤدي إلى تآكل معدات المعالجة. لا يريد الناس أن تعوض فوائد استخدام الحشوات عن تآكل معدات المعالجة. بالنسبة للحشوات ذات الصلابة المعينة، تزداد شدة تآكل السطح المعدني لمعدات المعالجة مع زيادة حجم جزيئات الحشو، وتميل شدة تآكلها إلى الاستقرار بعد حجم جزيئات معين.

6. اللون

من أجل تجنب التغييرات الواضحة في لون مصفوفة المادة المملوءة أو التأثيرات السلبية على تلوين المصفوفة، تتطلب معظم متطلبات الإنتاج أن يكون البياض مرتفعًا قدر الإمكان.

7. قيمة امتصاص الزيت

تؤثر قيمة امتصاص الزيت للحشو على كمية الملدنات المستخدمة في نظام الملء وقابلية معالجة المادة. تتمتع الحشوات ذات قيم امتصاص الزيت المنخفضة بقابلية معالجة جيدة لنظام الملء ويسهل خلطها مع الراتنجات، مما قد يقلل من كمية الملدنات المستخدمة.

8. الخصائص البصرية

يمكن لبعض المنتجات استخدام امتصاص الضوء للحشوات لزيادة درجة الحرارة، مثل البيوت البلاستيكية الزراعية.

9. الخواص الكهربائية

باستثناء الجرافيت، فإن معظم الحشوات المعدنية غير العضوية هي عوازل كهربائية.

10. التركيب الكيميائي

يعتمد النشاط الكيميائي وخصائص السطح (التأثيرات) والخصائص الحرارية والخصائص البصرية والخصائص الكهربائية والخصائص المغناطيسية وما إلى ذلك للحشوات المعدنية غير العضوية إلى حد كبير على التركيب الكيميائي.

11. التأثير الكيميائي الحراري

البوليمرات سهلة الاحتراق، ولكن معظم الحشوات المعدنية غير العضوية، بسبب عدم قابليتها للاحتراق، تقلل من المواد القابلة للاحتراق بعد إضافتها إلى مصفوفة البوليمر وتؤخر احتراق المصفوفة. حشو مقاوم للهب صديق للبيئة.

باختصار، يمكن تلخيص دور الحشوات المعدنية غير العضوية غير المعدنية في المركبات البوليمرية على أنها زيادة وتعزيز وإعطاء وظائف جديدة. ومع ذلك، نظرًا لأن الحشوات المعدنية غير المعدنية غير العضوية والبوليمرات العضوية تتمتع بتوافق ضعيف، يتم تعديل الحشوات المعدنية غير المعدنية غير العضوية لتحسين توافقها مع البوليمرات العضوية وتجنب تشتت الإجهاد غير المتساوي الناجم عن الإضافة المباشرة.

خصائص وتطبيقات ثلاثة منتجات شائعة من مسحوق السيليكون الدقيق

يتم تصنيع مسحوق السيليكا من الكوارتز البلوري والكوارتز المنصهر ومواد خام أخرى من خلال الطحن والتصنيف الدقيق وإزالة الشوائب وعمليات أخرى لإنتاج مسحوق ثاني أكسيد السيليكون.

1. تصنيف مسحوق السيليكون الدقيق

وفقًا لشكل الجسيمات، يمكن تقسيمه إلى مسحوق سيليكون دقيق زاوي ومسحوق سيليكون دقيق كروي. وفقًا للمواد الخام المختلفة، يمكن تقسيمه إلى مسحوق سيليكون دقيق زاوي ومسحوق سيليكون دقيق منصهر زاوي. يزداد أداء وسعر مساحيق السيليكون الدقيقة البلورية والمذابة والكروية بدورها.

مسحوق السيليكون الدقيق البلوري مصنوع من كتل الكوارتز الطبيعية ورمل الكوارتز وما إلى ذلك كمواد خام، ويتم معالجته من خلال الطحن والتصنيف الدقيق وإزالة الشوائب وعمليات أخرى.

مسحوق السيليكون الدقيق المنصهر مصنوع من الكوارتز المنصهر والزجاج ومواد أخرى كمواد خام رئيسية، ويتم إنتاجه من خلال الطحن والتصنيف الدقيق وإزالة الشوائب.

يتم تصنيع مسحوق السيليكون الكروي من مسحوق السيليكون الزاوي المختار (المصنوع من كتل الكوارتز / رمل الكوارتز، كتل الكوارتز المنصهرة / رمل الكوارتز، مواد زجاجية) كمواد خام، ويتم معالجته إلى مواد مسحوق ثاني أكسيد السيليكون الكروي بطريقة اللهب. بالإضافة إلى ذلك، يمكن أيضًا تحضيره بطريقة الاحتراق والانفجار وطريقة الطور السائل.

2. تطبيق مسحوق السيليكون الزاوي

(1) صفائح النحاس المكسوة

تستخدم صفائح النحاس المكسوة العادية عمومًا مسحوق السيليكون الزاوي، والذي يلعب دورًا رئيسيًا في تقليل التكاليف. تتمتع بعض المساحيق المنصهرة بأداء أفضل. على سبيل المثال، تستخدم صفائح النحاس المكسوة بمستويات تقنية أعلى مثل التردد العالي والسرعة العالية، وركائز HDI، وما إلى ذلك، عمومًا مسحوق السيليكون الكروي عالي الأداء المعدل (عادةً بحجم جسيم متوسط أقل من 3 ميكرومتر).

على سبيل المثال، يتميز مسحوق السيليكون البلوري الدقيق بعملية بسيطة وتكلفة منخفضة، ويُستخدم بشكل أساسي في الصفائح النحاسية المنزلية ذات المتطلبات المنخفضة نسبيًا لدقة المنتج وكثافته وسرعة نقل الإشارة وما إلى ذلك.

يتميز مسحوق السيليكون المذاب بأداء جيد وتكلفة معتدلة وخسارة عازلة منخفضة ومعامل تمدد خطي، ويمكن استخدامه في الصفائح النحاسية المستخدمة في الهواتف الذكية والأجهزة اللوحية والسيارات واتصالات الشبكة والمعدات الصناعية.

يتميز مسحوق السيليكون الكروي الدقيق بخصائص ممتازة مثل السيولة الجيدة والإجهاد المنخفض ومساحة السطح النوعية الصغيرة وكثافة التعبئة العالية. تتطلب الصفائح النحاسية عالية التردد وعالية السرعة مثل أجهزة الكمبيوتر العملاقة واتصالات الجيل الخامس خسارة نقل منخفضة وتأخير نقل منخفض ومقاومة عالية للحرارة وموثوقية عالية. يُعد مسحوق السيليكون الكروي الدقيق مطلوبًا كحشو وظيفي رئيسي، ويجب أن يكون محتوى شوائب المسحوق منخفضًا ويجب أن يكون معدل التعبئة مرتفعًا.

(2) مركب صب الإيبوكسي

بشكل عام، تستخدم مركبات صب الإيبوكسي منخفضة ومتوسطة الجودة في الغالب مسحوق السيليكون الزاوي، بينما تتكون مركبات صب الإيبوكسي عالية الجودة بشكل أساسي من مسحوق السيليكون الكروي. مسحوق السيليكون الكروي مفيد لتحسين السيولة وزيادة جرعة الحشو، وتقليل معامل التمدد الحراري، وتقليل تآكل المعدات والقوالب.

سيليكات الزركونيوم: العملاق غير المرئي في عصر التكنولوجيا العالية

مع التطور السريع للعلوم والتكنولوجيا، يتم تحقيق اختراقات جديدة باستمرار في مجال المواد الجديدة. ومن بينها، سيليكات الزركونيوم، باعتبارها مادة غير عضوية مهمة، لا تلعب دورًا أساسيًا في صناعة السيراميك التقليدية فحسب، بل تُظهر أيضًا مجموعة واسعة من آفاق التطبيق في مجال التكنولوجيا الفائقة.

سيليكات الزركونيوم (ZrSiO₄) هي مادة غير عضوية غير قابلة للذوبان في الماء ذات لون أبيض رمادي مع تكوين نظري يبلغ 67.1٪ ZrO₂ و 32.9٪ SiO₂.

تتمتع بنقطة انصهار عالية (2500 درجة مئوية)، ومؤشر انكسار مرتفع (1.93-2.01) واستقرار كيميائي ممتاز. هذه الخصائص والمزايا التي تجلبها تجعل سيليكات الزركونيوم تتألق في العديد من المجالات.

تأثير تبييض ملحوظ:

يمكن للبادليت المتكون من سيليكات الزركونيوم في طلاء السيراميك أن ينثر موجات الضوء الساقطة بشكل فعال، مما يحسن بشكل كبير من بياض ولمعان الطلاء، وهو مادة مثالية لتبييض السيراميك.

ثبات كيميائي قوي:

تتمتع سيليكات الزركونيوم بثبات كيميائي قوي للغاية ويمكنها مقاومة تآكل مجموعة متنوعة من الأحماض والقلويات والمواد المسببة للتآكل، مما يضمن قدرتها على الحفاظ على أداء مستقر في بيئات قاسية مختلفة.

مقاومة ممتازة لدرجات الحرارة العالية:

تمكن نقطة الانصهار العالية سيليكات الزركونيوم من الحفاظ على بنيتها واستقرار أدائها في بيئات درجات الحرارة العالية، مما يجعلها مادة خام مثالية لإعداد السيراميك عالي الحرارة والمواد المقاومة للحرارة.

تعزيز صلابة الطلاء ومقاومة التآكل:

يمكن أن تعمل إضافة سيليكات الزركونيوم على تحسين صلابة الطلاء السيراميك ومقاومته للتآكل بشكل كبير وإطالة عمر خدمة المنتجات.

صديق للبيئة وخالٍ من التلوث:

باعتباره مادة غير عضوية، فإن سيليكات الزركونيوم غير سامة وغير ضارة، ولن تلوث البيئة، وتلبي متطلبات الإنتاج الأخضر الحديث.

يستخدم سيليكات الزركونيوم على نطاق واسع في إنتاج السيراميك المعماري والسيراميك الصحي والسيراميك للاستخدام اليومي والسيراميك الحرفي نظرًا لشفافيته الممتازة والمزايا المذكورة أعلاه.

لا يمكنه فقط تحسين أداء الترابط لجسم السيراميك والتزجيج، بل يحسن أيضًا الجودة العامة للتزجيج، مما يجعل المنتجات الخزفية أكثر جمالًا ومتانة.

أنابيب الصور الملونة في صناعة التلفزيون:

يعمل تطبيق سيليكات الزركونيوم في أنابيب الصور الملونة على تحسين وضوح وتشبع اللون للصورة المعروضة، مما يجلب تجربة بصرية أكثر واقعية للجمهور.

الزجاج المستحلب:

في صناعة الزجاج، يتم استخدام سيليكات الزركونيوم كمستحلب للمساعدة في تصنيع منتجات زجاجية عالية الشفافية وعالية القوة، والتي تستخدم على نطاق واسع في السيارات والبناء وغيرها من المجالات.

مواد عالية الأداء:

تعتبر سيليكات الزركونيوم النانوية خيارًا مثاليًا لإعداد السيراميك عالي الجودة والمواد الوظيفية، مثل الطلاءات المقاومة للتآكل ومواد العزل الحراري، نظرًا لتأثيرها النانوي الفريد والمزايا المذكورة أعلاه.

مع التقدم المستمر في العلوم والتكنولوجيا وتعزيز الوعي البيئي، سيتم توسيع مجال تطبيق سيليكات الزركونيوم بشكل أكبر. في المستقبل، سنرى المزيد من منتجات سيليكات الزركونيوم عالية الأداء والصديقة للبيئة، مما يساهم بشكل أكبر في التقدم العلمي والتكنولوجي والتنمية الاجتماعية. باختصار، باعتبارها مادة غير عضوية مهمة، أظهرت سيليكات الزركونيوم إمكانات تطوير كبيرة في صناعة السيراميك والمجالات التكنولوجية العالية بمزاياها الفريدة وآفاق تطبيقها الواسعة. لدينا سبب للاعتقاد أنه في التطوير المستقبلي، سوف تستمر سيليكات الزركونيوم في لعب مزاياها الفريدة وتصبح قوة مهمة لتعزيز تقدم الصناعة.

ثاني أكسيد التيتانيوم - أحد أفضل الأصباغ البيضاء في العالم

ثاني أكسيد التيتانيوم، المعروف أيضًا باسم ثاني أكسيد التيتانيوم، له الصيغة الكيميائية TiO2 وهو صبغة بيضاء ذات أداء ممتاز. ثاني أكسيد التيتانيوم النانوي هو نوع مهم من المواد الوظيفية غير العضوية، والمعروف أيضًا باسم ثاني أكسيد التيتانيوم النانوي. ثاني أكسيد التيتانيوم النانوي هو مسحوق ثاني أكسيد التيتانيوم الناعم المصنوع من خلال عملية خاصة.

مجالات التطبيق

1. التطبيق في الأصباغ والطلاءات

يتميز ثاني أكسيد التيتانيوم بدرجة الصبغ بمؤشر انكسار مرتفع وقوة تلوين قوية وقوة إخفاء كبيرة وقابلية تشتت جيدة وبياض، وهو غير سام وله خصائص فيزيائية وكيميائية مستقرة، وله خصائص بصرية وكهربائية ممتازة. يستخدم على نطاق واسع في طلاء اللاتكس وطلاءات الطباعة باللفائف والحديد ودهانات السيارات وطلاءات المسحوق وغيرها من المجالات، ويمثل أكثر من 90٪ من جميع الأصباغ البيضاء المستخدمة، والتي يمكن أن تحسن جودة المنتج وتضيف اللون وتضفي اللمعان. يتمتع ثاني أكسيد التيتانيوم بحجم جسيمات يتراوح من 200 إلى 400 نانومتر أيضًا بوظائف مثل الحماية من الأشعة فوق البنفسجية والحماية الكهروستاتيكية ومقاومة التآكل ومقاومة الخدش، ويحسن التصاق الطلاء ويمنع الترهل.

2. التطبيق في المنسوجات والألياف الكيميائية

المنسوجات والألياف الكيميائية هي مجال تطبيق مهم لثاني أكسيد التيتانيوم. لديه معامل انكسار مرتفع، مما يجعله يعمل بشكل جيد في الخصائص البصرية. لذلك، غالبًا ما يستخدم كعامل تلميع للألياف الاصطناعية. بشكل عام، يلزم إضافة 0.2%~0.5% فقط من ثاني أكسيد التيتانيوم إلى الألياف الاصطناعية للحصول على تأثير تلميع كبير.

3. التطبيق في صناعة الورق

صناعة الورق هي مجال تطبيق مهم لثاني أكسيد التيتانيوم، والذي يستخدم غالبًا في الورق الزخرفي وورق الكتاب المقدس والأوراق النقدية. يتميز الورق الذي يستخدم ثاني أكسيد التيتانيوم بالبياض العالي والقوة العالية واللمعان الجيد والرقيقة والناعمة والطباعة المعتمة. العتامة أعلى بكثير من كربونات الكالسيوم وبودرة التلك، والوزن أخف أيضًا.

4. التطبيق في مستحضرات التجميل

يمكن لثاني أكسيد التيتانيوم امتصاص وعكس وتشتيت الأشعة فوق البنفسجية، ويمكن أن يلعب دورًا في الحماية من الأشعة فوق البنفسجية. لديه إمكانات تطبيق معينة في مجال مستحضرات التجميل. ومع ذلك، فإن ثاني أكسيد التيتانيوم النانوي بحد ذاته يتمتع بطاقة سطحية خاصة كبيرة، وقطبية قوية، ويسهل تكتله، مما يؤثر على تأثير التطبيق الفعلي. لذلك، عادة ما يتم تعديل سطح ثاني أكسيد التيتانيوم النانوي قبل استخدامه في مجال مستحضرات التجميل.

5. التطبيق في صناعة البلاستيك

تعد صناعة البلاستيك مجال تطبيق مهم لثاني أكسيد التيتانيوم، ويمثل استهلاكه حوالي 20% من الإجمالي. يوجد أكثر من 50 علامة تجارية خاصة لثاني أكسيد التيتانيوم البلاستيكي في العالم. بالإضافة إلى قدرته العالية على الإخفاء وقوة تقليل اللون، يمكن لثاني أكسيد التيتانيوم أيضًا تحسين مقاومة الحرارة ومقاومة الضوء ومقاومة الطقس للمنتجات البلاستيكية، وتحسين خصائصها الميكانيكية والكهربائية.

6. التطبيق في صناعة الحبر

يتميز ثاني أكسيد التيتانيوم ببياض جيد وحجم جزيئات صغير وموحد ومؤشر انكسار مرتفع وقوة تلوين عالية وقوة إخفاء واستقرار فيزيائي وكيميائي جيد وانتشار الضوء ومقاومة الضوء ومقاومة الحرارة ومقاومة الطقس وكراهية الماء، مما يجعله ليس فقط صبغة بيضاء لا غنى عنها في تصنيع الحبر، بل وأيضًا مادة خام ضرورية لإعداد العديد من منتجات الحبر الملونة المتوسطة.

7. التطبيق في صناعة المطاط

يستخدم ثاني أكسيد التيتانيوم كملون في صناعة المطاط، وله أيضًا وظائف التعبئة ومكافحة الشيخوخة ومقاومة الأحماض والقلويات والتعزيز. إن إضافة ثاني أكسيد التيتانيوم إلى منتجات المطاط البيضاء والخفيفة اللون سيجعل المنتجات النهائية تتمتع بخصائص الشيخوخة البطيئة والقوة العالية وعدم التشقق وعدم التلاشي والاستطالة الكبيرة ومقاومة الأحماض والقلويات.

8. التطبيقات في الرعاية الطبية والصحية

يمكن للمواد الضوئية المحفزة بثاني أكسيد التيتانيوم تدمير جدران الخلايا والأغشية الخلوية للبكتيريا، وبالتالي تلعب دورًا في التعقيم والتطهير. يمكن أن يحلل ثاني أكسيد التيتانيوم النانوي مسببات الأمراض والسموم الداخلية. تُستخدم مواد البناء المضادة للبكتيريا الضوئية المحفزة بثاني أكسيد التيتانيوم في الأماكن التي تتكاثر فيها البكتيريا بأعداد كبيرة، مثل أجنحة المستشفيات وغرف العمليات، لتحلل السموم الداخلية على الأسطح الصلبة وفي السوائل في درجة حرارة الغرفة.

9. التطبيقات في البطاريات

الخلايا الشمسية هي مصدر طاقة أخضر مستدام. تتميز الخلايا الشمسية المصبوغة بالحساسية (DSSCs) بتكاليف منخفضة وطرق تصنيع بسيطة نسبيًا، وهي غير سامة وغير ضارة وخالية من التلوث، ولديها آفاق تطوير جيدة. يمكن استخدام ثاني أكسيد التيتانيوم في إنتاج الخلايا الشمسية المصبوغة بالحساسية. يمكن تحسين كفاءة التحويل الكهروضوئي لثاني أكسيد التيتانيوم بإضافة جزيئات نانوية من الذهب أو الفضة أو البلاتين وغيرها من المعادن الثمينة إلى سطح أقطاب ثاني أكسيد التيتانيوم، والتطعيم بالأيونات غير المعدنية ومجمعات المعادن الانتقالية. يمكن أيضًا استخدام ثاني أكسيد التيتانيوم كمادة طبقة عازلة إلكترونية في الخلايا الشمسية البيروفسكايتية، بالإضافة إلى مادة قطب سالب لبطاريات الليثيوم أيون وبطاريات أيون الصوديوم.

تطبيق تقنية المسحوق فائق الدقة في مستحضرات الطب الصيني التقليدي

تكنولوجيا المساحيق فائقة الدقة هي تكنولوجيا هندسية كيميائية جديدة تحظى بشعبية كبيرة في مختلف البلدان حاليًا. بدأت في سبعينيات القرن العشرين ولديها آفاق تطوير واسعة في صناعة الأدوية. تقدم هذه المقالة تطبيق تكنولوجيا المساحيق فائقة الدقة في مستحضرات الطب الصيني التقليدي وتحلل تأثيرها على جودة وعملية تحضير الأدوية.

في الوقت الحاضر، تسمى المساحيق ذات حجم الجسيمات أقل من 3 ميكرومتر بالمساحيق فائقة الدقة في الخارج. تشير تكنولوجيا المساحيق فائقة الدقة إلى تحضير واستخدام المساحيق فائقة الدقة والتقنيات ذات الصلة. يتضمن محتوى البحث التحضير والتصنيف والفصل والتجفيف وتعديل السطح والمركب الجزيئي وقياس حجم الجسيمات وتكنولوجيا السلامة في عملية تصنيع وتخزين ونقل المساحيق فائقة الدقة. تسمى تكنولوجيا المساحيق فائقة الدقة أيضًا تكنولوجيا الطحن فائقة الدقة وتكنولوجيا الطحن الدقيق على مستوى الخلية. هذه عملية فيزيائية بحتة. يمكنها زيادة متوسط حجم الجسيمات لمساحيق الأدوية الحيوانية والنباتية التي يتم الحصول عليها من خلال تكنولوجيا الطحن التقليدية من حوالي 75 ميكرومتر إلى أقل من 5-10 ميكرومتر. لقد تم استخدام هذه التكنولوجيا بشكل تدريجي على نطاق واسع في مستحضرات الطب الصيني التقليدي، وخاصة استخدام الجسيمات الدقيقة للغاية من الأدوية في الأدوية الخارجية والأدوية الفموية وحقن المعلقات. لذلك، فإن إدخال تقنية المسحوق الدقيق للغاية في صناعة الأدوية أمر لا مفر منه لتطوير الطب الصيني التقليدي. ومع ذلك، فإن استخدام تقنية المسحوق الدقيق للغاية لتصغير الأدوية سيكون له أيضًا تأثير معين على جودة الأدوية وعملية تحضير الأدوية.

في الإنتاج الصناعي الفعلي، غالبًا ما تتم معالجة المواد الطبية مسبقًا عن طريق الطحن الخشن باستخدام الطرق التقليدية، ثم يتم طحنها بشكل دقيق للغاية بعد الفحص لتحقيق مواصفات حجم الجسيمات المطلوبة (التصنيف). أدى تطبيق تقنية المسحوق الدقيق للغاية في الطب الصيني التقليدي إلى ابتكار وتطوير أشكال جرعات الطب الصيني التقليدي، وتوسيع أشكال جرعات الأدوية الخام.

إن مفتاح عملية الطحن الدقيق للغاية هو الحكم على مجال قوة الطحن المناسب وفقًا للخصائص الفيزيائية للدواء الخام، وذلك لاختيار معدات الطحن الدقيق للغاية الفعالة. في الوقت الحاضر، تشمل طرق الطحن الدقيق للغاية في الطب الصيني التقليدي بشكل أساسي الطحن الميكانيكي والطحن الاهتزازي والطحن بتدفق الهواء. هناك العديد من معدات الإنتاج الصناعية المحلية للطحن الدقيق للغاية للبيع، بما في ذلك مطحنة الاهتزاز، ومطحنة القص الميكانيكية، ومطحنة درجة الحرارة المنخفضة، ومطحنة تدفق الهواء. يتم استخدام الأخيرين على نطاق واسع في صناعة الأدوية، ومن بين مطاحن تدفق الهواء، تعد مطحنة تدفق الهواء فائقة الدقة ذات السرير المائع هي الأكثر استخدامًا.

يمكن تقسيم الطحن الدقيق للغاية الميكانيكي إلى طحن جاف وطحن رطب. وفقًا للمبادئ المختلفة لتوليد قوة الطحن أثناء عملية الطحن، يشمل الطحن الجاف نوع تدفق الهواء، ونوع الاهتزاز عالي التردد، ونوع مطحنة الكرة الدوارة (القضيب)، ونوع المطرقة ونوع الطحن الذاتي. يشمل الطحن الرطب بشكل أساسي مطحنة الغرويات والمجانس.

إن تكنولوجيا المسحوق الدقيق للغاية الحديثة عبارة عن مزيج مجهري من الأدوية، مما يجعل الاستخدام الكامل للتصغير، والتركيب، والدقة، وتعديل السطح وتكنولوجيا تصميم الجسيمات لجعل الأدوية تصل إلى مستوى أعلى. في هذا الصدد، هناك مجموعة واسعة من المساحة التقنية للبحث والاستخدام. سيكون البحث المتعمق وتطبيق هذه التكنولوجيا نقطة نمو تقنية جديدة ونقطة نمو اقتصادية جديدة للطب الصيني التقليدي.

6 تدفقات شائعة لعملية الطحن فائق الدقة، أيها مناسب لمسحوقك؟

تشير عملية الطحن الدقيق للغاية بشكل عام إلى عملية الطحن والتصنيف لإعداد المساحيق بتوزيع حجم الجسيمات d97≤10μm، والتي تنقسم إلى طريقة جافة وطريقة رطبة. في الوقت الحاضر، فإن عملية وحدة الطحن الدقيق للغاية (أي الطحن الدقيق للغاية في مرحلة واحدة) المستخدمة في الصناعة لها تدفقات العملية التالية:

1. عملية الدائرة المفتوحة

بشكل عام، غالبًا ما تستخدم المطاحن المسطحة أو القرصية أو الأنبوبية الدائرية أو غيرها من المطاحن ذات تدفق الهواء تدفق العملية هذا لأنها تتمتع بوظيفة التصنيف الذاتي. بالإضافة إلى ذلك، غالبًا ما تستخدم الطحن الدقيق للغاية المتقطع تدفق العملية هذا أيضًا.

ميزة تدفق العملية هذا هي أن العملية بسيطة، ولكن بالنسبة للمطاحن الدقيقة للغاية التي لا تتمتع بوظيفة التصنيف الذاتي، نظرًا لعدم وجود مصنف في تدفق العملية هذا، لا يمكن فصل منتجات المسحوق الدقيق للغاية المؤهلة في الوقت المناسب. لذلك، فإن نطاق توزيع حجم الجسيمات للمنتجات العامة واسع نسبيًا.

2. عملية الدائرة المغلقة

تتمثل سمتها في أن المصنف والمطحنة فائقة الدقة تشكلان نظام دائرة مغلقة لطحن فائق الدقة وتصنيف دقيق. غالبًا ما يتم استخدام تدفق العملية هذا لعمليات الطحن المستمر لمطاحن الكرات العامة ومطاحن التحريك ومطاحن التأثير الميكانيكية عالية السرعة ومطاحن الاهتزاز وما إلى ذلك.

تكمن ميزتها في أنها يمكنها فصل منتجات المسحوق فائق الدقة المؤهلة في الوقت المناسب، وبالتالي تقليل تكتل الجسيمات الدقيقة وتحسين كفاءة الطحن فائق الدقة.

3. عملية الدائرة المفتوحة مع التصنيف المسبق

تتمثل سمتها في أن المادة يتم تصنيفها أولاً قبل دخول المطحنة فائقة الدقة، ويتم استخدام المادة ذات الحبيبات الدقيقة مباشرة كمنتج مسحوق فائق الدقة. تدخل المادة ذات الحبيبات الخشنة المطحنة فائقة الدقة للطحن. عندما تحتوي التغذية على عدد كبير من المساحيق فائقة الدقة المؤهلة، يمكن لهذه العملية تقليل حمل المطحنة، وتقليل استهلاك الطاقة لمنتج المسحوق فائق الدقة للوحدة، وتحسين كفاءة التشغيل.

4. عملية الدائرة المغلقة مع التصنيف المسبق

لا يساعد هذا المزيج من العمليات على تحسين كفاءة الطحن وتقليل استهلاك الطاقة لكل وحدة منتج فحسب، بل يتحكم أيضًا في توزيع حجم الجسيمات للمنتج.

يمكن أيضًا تبسيط هذه العملية لإعداد مصنف واحد فقط، أي أن نفس المصنف يستخدم للتصنيف المسبق والتفتيش والتصنيف.

5. عملية الدائرة المفتوحة مع التصنيف النهائي

تكمن سمة عملية الطحن هذه في أنه يمكن ضبط مصنف واحد أو أكثر بعد المطحنة للحصول على أكثر من منتجين بنعومة مختلفة وتوزيع حجم الجسيمات.

6. عملية الدائرة المفتوحة مع التصنيف المسبق والتصنيف النهائي

لا تستطيع هذه العملية فصل بعض المنتجات ذات الحبيبات الدقيقة المؤهلة مسبقًا لتقليل حمل الكسارة فحسب، بل يمكن أيضًا لمعدات التصنيف النهائي الحصول على أكثر من منتجين بنعومة مختلفة وتوزيع حجم الجسيمات.

كيف يتم ضبط عدد مراحل الطحن فائقة الدقة؟

من حيث طرق الطحن، يمكن تقسيم عمليات الطحن فائقة الدقة إلى ثلاثة أنواع: الطحن الجاف (مرحلة واحدة أو أكثر)، والطحن الرطب (مرحلة واحدة أو أكثر)، والطحن متعدد المراحل الجاف والرطب.

يعتمد عدد مراحل الطحن بشكل أساسي على حجم جزيئات المواد الخام ودقة المنتج المطلوبة.

بالنسبة للمواد الخام ذات حجم الجسيمات الخشن نسبيًا، يمكن اعتماد تدفق عملية الطحن الدقيق أولاً أو الطحن الدقيق ثم الطحن فائق الدقة. بشكل عام، يمكن سحق المواد الخام إلى 74 ميكرومتر أو 43 ميكرومتر ثم يمكن اعتماد مرحلة من عملية الطحن فائق الدقة؛

بالنسبة للمواد ذات متطلبات حجم جزيئات المنتج الدقيقة جدًا وسهلة التكتل، يمكن اعتماد تدفق عملية الطحن فائق الدقة متعدد المراحل على التوالي لتحسين كفاءة التشغيل.

ومع ذلك، بشكل عام، كلما زاد عدد مراحل الطحن، زاد تعقيد تدفق العملية وزاد الاستثمار الهندسي.