خمسة أنواع شائعة من طرق التعديل لطين الكاولين

في عملية تطبيق الكاولين، يعد التعديل طريقة معالجة عميقة مهمة. وهو يعتمد على المجموعات النشطة للكاولين (بما في ذلك مجموعات كحول الألومنيوم، والمجموعات الوظيفية للسيلانول، وما إلى ذلك) ويغير خصائص عملية الكاولين من خلال الطرق الميكانيكية والفيزيائية والكيميائية. لتلبية متطلبات تطبيقه في الإنتاج في مختلف المجالات والصناعات.

1. التعديل الحراري

يؤدي التعديل الحراري بشكل رئيسي إلى إزالة جزء أو كل -OH من سطح الكاولين من خلال التكليس بدرجة حرارة عالية، وبالتالي تغيير خصائص سطح الكاولين وجعله يتمتع ببياض أعلى وعزل أفضل واستقرار حراري. يمكن أن يؤدي تطبيقه كحشو للطلاءات والمطاط والبلاستيك والدهانات إلى تحسين أداء المنتجات المقابلة.

2. التعديل الحمضي القاعدي

تعديل الحمض يعني أنه أثناء عملية تكليس الكاولين، تختلف البيئة الكيميائية لـ Al في عملية تغيير الطور، مما يجعل Al الموجود فيها تفاعلًا حمضيًا. التعديل القلوي يعني أنه أثناء عملية تكليس الكاولين، تختلف البيئة الكيميائية لـ Si أثناء عملية تغيير الطور. يتم تكليس SiO2 الموجود في الكاولين عند درجة حرارة عالية لتنشيطه، بحيث يتفاعل السيليكون المنشط الموجود في الكاولين مع المواد القلوية لتحقيق غرض التعديل.

بعد التعديل الحمضي القاعدي، يزداد حجم مسام الكاولين، ويكون توزيع المسام أكثر تركيزًا، وتزداد مساحة السطح المحددة بشكل كبير. إن استخدام الكاولين المعدل بقاعدة حمضية كحشو يمكن أن يحسن أداء إحكام الهواء للمواد المركبة.

3. تعديل السطح

يشير تعديل السطح إلى عملية طلاء بعض المواد العضوية أو غير العضوية على سطح جزيئات الكاولين من خلال الامتزاز الفيزيائي أو الكيميائي، وبالتالي تعديل الكاولين. وهي حاليًا أهم طريقة لتعديل الكاولين. تشتمل معدّلات السطح الشائعة الاستخدام بشكل أساسي على عوامل اقتران السيلان والسيليكون (الزيت) أو راتنج السيليكون والمواد الخافضة للتوتر السطحي والأحماض العضوية.

يعد عامل اقتران السيلان هو معدل السطح الأكثر استخدامًا وفعالية لحشو الكاولين. عملية العلاج بسيطة نسبيا. بشكل عام، يتم إضافة مسحوق الكاولين وعامل اقتران السيلاني المحضر إلى آلة التعديل لمعالجة طلاء السطح. يمكن تنفيذ العملية بشكل مستمر أو على دفعات.

بعد تعديل السطح، يتمتع الكاولين بقدرة جيدة على مقاومة الماء وحب الدهون، وتشتت أفضل في مصفوفة البوليمر، ومن غير المرجح أن يتكتل، وله توافق أفضل مع البوليمر. يتم استخدام الكاولين المطلي بالسطح كحشو لملء البلاستيك والمطاط والبوليمرات الأخرى من أجل تحسين الخواص الميكانيكية وخصائص حاجز الغاز للمواد البلاستيكية ومركبات المطاط.

4. تعديل الإقحام

نظرًا لبنيته الخاصة، يحتوي الكاولين على روابط هيدروجينية بين الطبقات وروابط تساهمية قوية داخل الطبقات، وجانبي الطبقات هما على التوالي الطبقة الذرية لرباعي السطوح السيليكون والأكسجين وطبقة الهيدروكسيل ثماني السطوح الألومنيوم والأكسجين، لذلك لا يوجد سوى عدد قليل منها القطبية للغاية. يمكن فقط إدخال المواد ذات الوزن الجزيئي الصغير في طبقات الكاولين، مثل DMSO، والفورماميد (FA)، وخلات البوتاسيوم، والهيدرازين، وما إلى ذلك. وتتطلب الجزيئات العضوية الكبيرة الأخرى إقحامين أو أكثر للدخول إلى طبقات الكاولين. علاوة على ذلك، يجب إدخال الأخير في طبقة الكاولين عن طريق إزاحة المادة الأولية أو احتجازها.

تقنية تعديل الإقحام هي تقنية تعديل سطح الكاولين والتي تستخدم على نطاق واسع في تحضير الكاولين النانوي. بعد الإقحام، تزداد المسافة بين طبقات الكاولين. بعد الإقحام والتقشير، يكون حجم جسيمات الكاولين أصغر وتكون مساحة السطح المحددة أكبر. يعد استخدام الكاولين الذي يتم إقحامه أولاً ثم تقشيره كمواد حشو لتحسين ضيق الهواء للمواد المركبة حاليًا طريقة مهمة لتحسين ضيق الهواء للمواد المركبة.

5. التعديل الميكانيكي الكيميائي

تستخدم طريقة التعديل الميكانيكي الكيميائي بشكل أساسي الطاقة الميكانيكية لتنشيط الجسيمات ومعدلات السطح لتحقيق غرض تحويل الطاقة الميكانيكية إلى طاقة كيميائية. يمكن تحقيق ذلك من خلال التحريك الميكانيكي القوي، التأثير، الطحن، وما إلى ذلك، أو بمساعدة القوة الميكانيكية الخارجية. يتم تغليف سطح جزيئات المسحوق بطبقة من جزيئات المسحوق الدقيقة أو الوظيفية. تستخدم طريقة التعديل الكيميائي الميكانيكي آلات وعمليات تعديل مختلفة، وبالتالي فإن تأثيرات تعديل المسحوق مختلفة أيضًا.

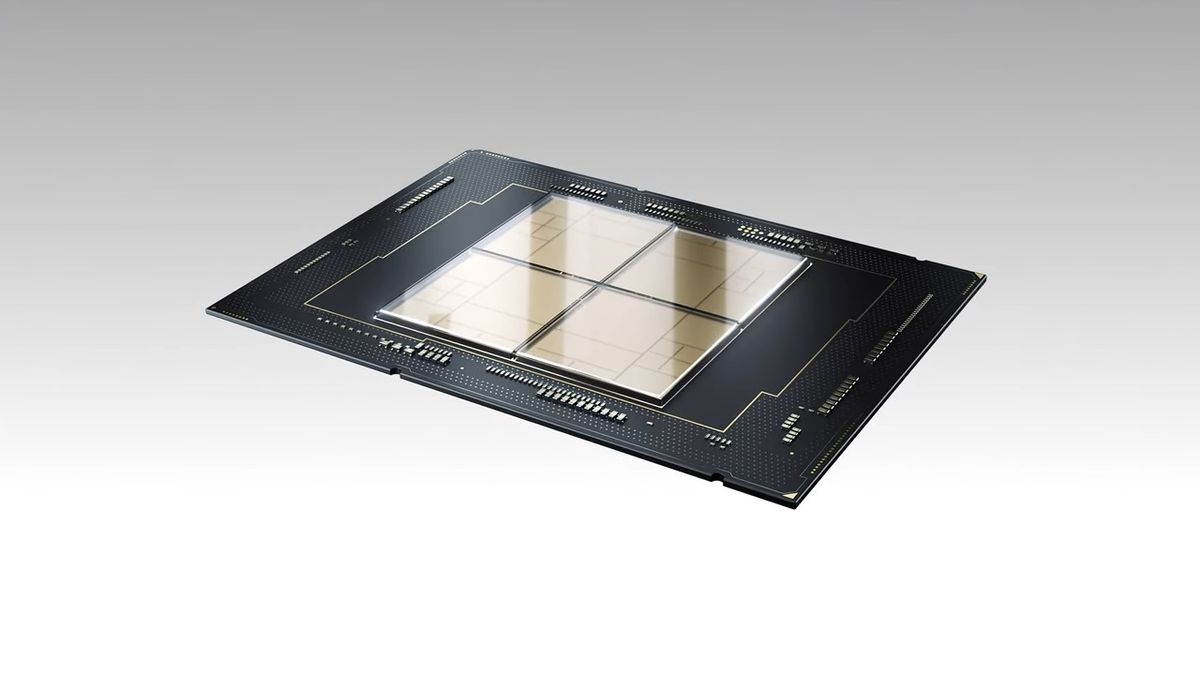

ترتبط الموصلية الحرارية لمواد الواجهة الحرارية بالحشو

لا تُستخدم مواد الواجهة الحرارية على نطاق واسع لتبديد حرارة المعدات الإلكترونية فحسب، بل لها أيضًا طلب متزايد في اتصالات 5G، ومركبات الطاقة الجديدة، وما إلى ذلك. بالإضافة إلى ذلك، لديها أيضًا آفاق تطبيق واسعة في مجالات المعدات العسكرية والفضاء.

باعتبارها نوعًا من المواد الموصلة للحرارة، تعد الموصلية الحرارية بطبيعة الحال المؤشر الفني الأكثر أهمية لمواد الواجهة الحرارية. مواد الواجهة الحرارية شائعة الاستخدام هي أنواع مملوءة بشكل أساسي، والتي يتم تحضيرها بشكل أساسي عن طريق ملء مصفوفة بوليمر بحشوات عالية التوصيل الحراري.

عادةً ما تكون الموصلية الحرارية المتأصلة لمصفوفة البوليمر منخفضة نسبيًا (حوالي 0.2 واط/(م·ك)). لذلك، غالبًا ما يتم تحديد التوصيل الحراري لمواد الواجهة الحرارية بواسطة الحشو.

أنواع مختلفة لها الموصلية الحرارية المختلفة

يمكن تقسيم الحشوات الموصلة حرارياً شائعة الاستخدام بشكل أساسي إلى: الحشوات المعدنية الموصلة حرارياً، والحشوات الموصلة حرارياً من مادة الكربون، والحشوات الموصلة حرارياً غير العضوية.

تتمتع المعادن بموصلية حرارية جيدة وموصلية حرارية عالية، لذلك فهي حشو موصل للحرارة شائع الاستخدام. تشتمل الحشوات المعدنية الموصلة حرارياً بشكل شائع على مسحوق الذهب ومسحوق الفضة ومسحوق النحاس ومسحوق الألومنيوم ومسحوق الزنك ومسحوق النيكل وسبائك ذات نقطة انصهار منخفضة.

تتمتع المواد الكربونية بشكل عام بموصلية حرارية عالية للغاية، حتى أنها أفضل من الحشوات المعدنية. تعد الموصلية الحرارية المتأصلة لحشو الكربون المضاف واحدة من أهم العوامل التي تحدد التوصيل الحراري لمركبات البوليمر القائمة على الكربون. تشمل المواد الكربونية شائعة الاستخدام الجرافيت وأنابيب الكربون النانوية والجرافين والجرافيت الموسع وألياف الكربون وأسود الكربون. من بينها، تتمتع أنابيب الكربون النانوية بموصلية حرارية تبلغ 3100-3500 واط/(م·ك) والجرافين لديه موصلية حرارية تتراوح بين 2000-5200 واط/(م·ك)، مما يجعلها مرشحة واعدة لتطبيقات الإدارة الحرارية.

لا تتمتع حشوات السيراميك بموصلية حرارية جيدة فحسب، بل تتمتع أيضًا بموصلية كهربائية منخفضة نسبيًا. وهي حاليا الحشو الأكثر استخداما على نطاق واسع. تشتمل حشوات السيراميك شائعة الاستخدام بشكل أساسي على الأكاسيد والنيتريدات. وتشمل الأكاسيد Al2O3، ZnO، MgO، وما إلى ذلك؛ تشمل النتريدات: AlN، BN، إلخ.

أشكال مختلفة، موصلية حرارية مختلفة

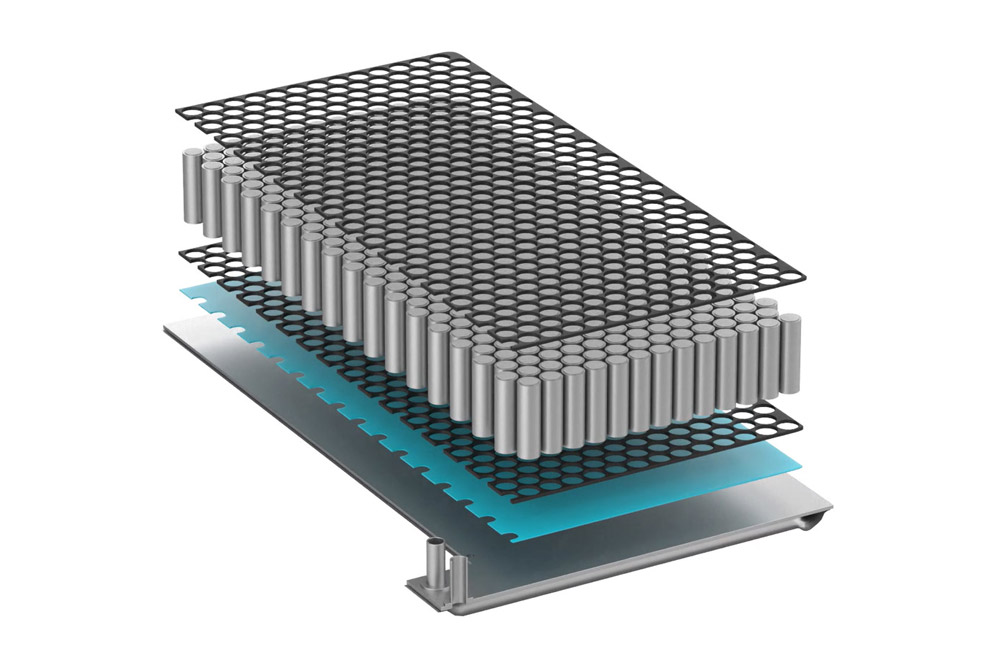

تأتي الحشوات الموصلة للحرارة بأشكال مختلفة مثل الكروية وغير المنتظمة والليفية والقشارية. بالمقارنة مع المواد عديمة البعد، فإن المواد أحادية البعد (مثل أنابيب الكربون النانوية، وألياف الكربون، وما إلى ذلك) والمواد ثنائية الأبعاد (مثل الجرافين، ونيتريد البورون السداسي، والألومينا القشرية، وما إلى ذلك) ذات نسب عرض عالية جدًا يمكن أن يمكن استخدامها في منطقة الاتصال الأكبر المتكونة بين الحشوات توفر مسارًا أوسع لنقل الفونونات، وتقلل من المقاومة الحرارية للاتصال بالواجهة، وتؤدي إلى بناء شبكة موصلة حرارية في النظام. ومع ذلك، نظرًا لأن الحشوات الكروية لا تسبب زيادة حادة في اللزوجة عند مستويات التعبئة العالية، فهي الأكثر استخدامًا في الصناعة.

أحجام مختلفة، الموصلية الحرارية المختلفة

كما أن حجم الحشو الموصل للحرارة له تأثير كبير على التوصيل الحراري للمركب الموصل للحرارة.

عندما تكون مادة الحشو ذات حجم واحد وكمية التعبئة هي نفسها، فإن الموصلية الحرارية للمركبات المملوءة بحشوات كبيرة الحجم للجسيمات تميل إلى أن تكون أعلى من تلك الخاصة بالمركبات المملوءة بحشوات صغيرة الحجم. وذلك بسبب وجود اتصال أقل بين الجزيئات الكبيرة. المقاومة الحرارية للواجهة منخفضة. ومع ذلك، لا يمكن أن يكون حجم الجسيمات كبيرًا جدًا، وإلا فلن تتمكن الحشوات من تشكيل تعبئة متقاربة، وهو ما لا يفضي إلى تكوين مسارات موصلة للحرارة.

درجات مختلفة من تعديل السطح لها الموصلية الحرارية المختلفة

من أجل حل مشكلة المقاومة الحرارية البينية، يعتبر التشغيل الكيميائي السطحي للحشوات طريقة فعالة. يمكن أن يشكل التشغيل الكيميائي السطحي للحشوات جسورًا تساهمية تعمل على تحسين الالتصاق البيني وتقليل تشتت الفونون البيني عن طريق ربط واجهات راتنج الجسيمات والجسيمات. لتحسين التوصيل الحراري لمركبات البوليمر، تم تطبيق المعالجات السطحية على مواد حشو مختلفة مثل الأنابيب النانوية من نيتريد البورون، والجرافين، وما إلى ذلك.

نقاء مختلف وموصلية حرارية مختلفة

لن تؤثر الشوائب الموجودة في الحشو على الخواص الكهربائية لمواد الواجهة الحرارية فحسب، بل سيكون لها أيضًا تأثير معين على أداء العملية.

الاختلافات في تطبيق رقائق الياقوت ذات التوجهات البلورية المختلفة

الياقوت عبارة عن بلورة واحدة من أكسيد الألومنيوم. لديها نظام بلوري ثلاثي وهيكل سداسي. يتكون هيكلها البلوري من ثلاث ذرات أكسجين وذرتين من الألومنيوم مجتمعة بروابط تساهمية. تم ترتيبه بإحكام شديد وله سلاسل ربط قوية وله طاقة شبكية عالية ولا يوجد تقريبًا أي شوائب أو عيوب داخل البلورة، لذلك فهو يتمتع بعزل كهربائي ممتاز وشفافية وموصلية حرارية جيدة وخصائص صلابة عالية، ويستخدم على نطاق واسع كنوافذ بصرية. والمواد الركيزة عالية الأداء. ومع ذلك، فإن التركيب الجزيئي للياقوت معقد ومتباين الخواص. إن معالجة واستخدام التوجهات البلورية المختلفة لها تأثيرات مختلفة جدًا على الخصائص الفيزيائية المقابلة، وبالتالي فإن الاستخدامات مختلفة أيضًا. بشكل عام، تتوفر ركائز الياقوت في اتجاهات المستوى C وR وA وM.

تطبيق الياقوت الجانب C

باعتبارها من أشباه الموصلات ذات فجوة واسعة من الجيل الثالث، تتمتع مادة نيتريد الغاليوم (GaN) بخصائص مثل فجوة النطاق المباشرة الواسعة، والروابط الذرية القوية، والموصلية الحرارية العالية، والاستقرار الكيميائي الجيد (تقريبًا لا يتآكل بواسطة أي حمض) وقوية مع مقاومة ممتازة للإشعاع. ، لديها آفاق واسعة في تطبيق الإلكترونيات الضوئية، والأجهزة عالية الطاقة ذات درجة الحرارة العالية وأجهزة الميكروويف عالية التردد. ومع ذلك، نظرًا لنقطة الانصهار العالية لـ GaN، فمن الصعب حاليًا الحصول على مواد بلورية مفردة كبيرة الحجم. لذلك، هناك طريقة شائعة تتمثل في إجراء نمو غير متجانس على ركائز أخرى، والتي لديها متطلبات أعلى للمواد الركيزة.

تطبيق الياقوت الجانب

نظرًا لخصائصها الشاملة الممتازة، وخاصة نفاذيتها الممتازة، يمكن لبلورة الياقوت المفردة أن تعزز تأثير اختراق الأشعة تحت الحمراء، مما يجعلها مادة مثالية لنافذة الأشعة تحت الحمراء المتوسطة وقد تم استخدامها على نطاق واسع في المعدات الإلكترونية البصرية العسكرية. من بينها، الياقوت ذو الجانب A هو السطح في الاتجاه الطبيعي للسطح القطبي (الجانب C) وهو سطح غير قطبي. بشكل عام، جودة بلورات الياقوت المزروعة في الاتجاه أفضل من جودة البلورات المزروعة في الاتجاه c. لديها عدد أقل من الاضطرابات، وهياكل فسيفساء أقل وبنية بلورية أكثر اكتمالا، وما إلى ذلك، لذلك لديها أداء أفضل لنقل الضوء. في الوقت نفسه، وبسبب السطح A، فإن طريقة الترابط الذري لـ Al-O-Al-O تجعل صلابة ومقاومة التآكل للياقوت ذو الاتجاه A أعلى بكثير من تلك الموجودة في الاتجاه c. لذلك، يتم استخدام رقائق الاتجاه A في الغالب كمواد نافذة؛ بالإضافة إلى ذلك، يتميز الياقوت ذو الاتجاه A أيضًا بثبات عازل موحد وخصائص عزل عالية، لذلك يمكن استخدامه في تكنولوجيا الإلكترونيات الدقيقة الهجينة ويمكن استخدامه أيضًا لنمو الموصلات الفائقة العالية.

تطبيق الياقوت ذو السطح R/السطح M

المستوى R هو المستوى غير القطبي للياقوت. ولذلك فإن التغيرات في موضع المستوى R في أجهزة الياقوت تمنحه خصائص ميكانيكية وحرارية وكهربائية وبصرية مختلفة. بشكل عام، تُفضل ركائز الياقوت ذات المستوى R للترسيب غير المتجانس للسيليكون، وذلك بشكل أساسي لتصنيع تطبيقات أشباه الموصلات والميكروويف والدوائر الإلكترونية الدقيقة المتكاملة. يمكن أيضًا استخدام نمو الركيزة من النوع R. مع الشعبية الحالية للهواتف الذكية وأنظمة الكمبيوتر اللوحي، حلت ركائز R-surface sapphire محل أجهزة SAW المركبة الموجودة المستخدمة في الهواتف الذكية وأجهزة الكمبيوتر اللوحية، مما يوفر ركيزة جهاز يمكنها تحسين الأداء.

بالإضافة إلى ذلك، عند استخدام المستوى R أو المستوى M لتنمية الطبقات الفوقي غير القطبية/شبه القطبية، مقارنةً بالركيزة الياقوتية ذات المستوى C، فإنه يمكن جزئيًا أو حتى كليًا تحسين المشكلات الناجمة عن مجال الاستقطاب في الجهاز الباعث للضوء. ولذلك، فإن المواد الأساسية المستخدمة كمصابيح LED يمكن أن تساعد في تحسين كفاءة الإضاءة. ومع ذلك، عند المعالجة أو القطع، يتم اختيار الوجه m لأن سطح القطع يكون عرضة للتشقق، ومن الصعب إعداد سطح عالي الجودة.

كيفية اختيار طاحونة نفاثة مناسبة على أساس خصائص المسحوق؟

مع تطور التكنولوجيا الصناعية، تتمتع مساحيق النانو الدقيقة بتأثيرات حجمية وتأثيرات سطحية خاصة، وتختلف خصائصها البصرية والمغناطيسية والصوتية والكهربائية والميكانيكية اختلافًا كبيرًا عن الظروف العادية، وتستخدم كمفتاح للعديد من المواد الوظيفية الجديدة. استنادًا إلى المواد الخام الأساسية، حققت تكنولوجيا معالجة مسحوق النانو الصغير أيضًا تطورًا غير مسبوق. تستخدم المطاحن النفاثة (المطاحن النفاثة) تدفق هواء عالي السرعة لتسبب اصطدام المواد وصدمها وقصها مع مكونات الصدم. لا يمكنهم فقط إنتاج جسيمات دقيقة بتوزيع ضيق، ولكن لديهم أيضًا أسطح جسيمات نظيفة وناعمة، وأشكال جسيمات منتظمة، وتشتت جيد، ونشاط عالي. مسحوق النانو الصغير، ونظام التكسير بأكمله يعتمد وضع التكسير المغلق لتقليل تلوث الغبار وفي نفس الوقت، تكون درجة تلوث المواد المكسرة صغيرة.

ومع ذلك، نظرًا لوجود أنواع عديدة من ساحقات تدفق الهواء بمبادئ عمل مختلفة وتأثيرات سحق مختلفة للمواد المختلفة، فمن الضروري اختيار ساحقة تدفق الهواء المناسبة وفقًا للمواد المختلفة. في الوقت الحاضر، وفقًا للهياكل المختلفة أو طرق عمل المطاحن النفاثة، يمكن عادةً تقسيمها إلى: نوع الاصطدام، والنوع المسطح، ونوع الطبقة المميعة، ونوع الأنبوب الدائري، ونوع الهدف، وما إلى ذلك. وعلى هذا الأساس، يمكن أيضًا تصنيفها وفقا لخصائص المواد. ، اعتماد طرق مثل سحق تدفق الهواء المبرد بدرجة حرارة منخفضة وحماية الغاز الخامل لزيادة تحسين تأثير التكسير لطاحونة تدفق الهواء.

كسارة تدفق الهواء الاصطدام

تسمى المطاحن النفاثة المتعارضة أيضًا بالمطاحن النفاثة المتعارضة والمطاحن النفاثة العكسية. عندما تعمل المعدات، تلتقي مادتان متسارعتان وتدفق هواء عالي السرعة عند نقطة معينة على الخط الأفقي المستقيم وتتصادمان لإكمال عملية التكسير. تدخل الجسيمات الدقيقة المكسرة إلى المصنف الخارجي مع تدفق الهواء تحت تأثير دوار التصنيف، وتمر عبر تدفق الهواء. فصل الصلبة وتصبح منتجا. تبقى الجسيمات الخشنة على حافة غرفة التصنيف وتعود إلى غرفة التكسير لمزيد من التكسير حتى تلبي متطلبات حجم الجسيمات وتدخل المصنف الخارجي.

الطاحن النفاث الحلزوني

الطاحونة النفاثة الحلزونية، والمعروفة أيضًا باسم الطاحونة النفاثة ذات القرص الأفقي، هي أقدم طاحونة نفاثة وأكثرها استخدامًا في الصناعة. المكون الرئيسي لطاحونة تدفق الهواء المسطحة التقليدية هو غرفة سحق القرص، والتي يتم ترتيب حولها عدة (6 إلى 24) فوهات سوائل العمل ذات الضغط العالي، ومغذيات أنبوب فنتوري، ومجمعات المنتجات النهائية، وما إلى ذلك بزاوية معينة. تدخل المادة المراد سحقها إلى أنبوب الفنتوري المدفوع بالغاز. باستخدام الهيكل الخاص لأنبوب الفنتوري، يتم تسريع المادة إلى سرعة تفوق سرعة الصوت ومن ثم تدخل غرفة التكسير. في غرفة التكسير، تتحرك المواد بحركة دائرية يقودها تدفق دوامي عالي السرعة. تتصادم الجسيمات والجسيمات والجدار الداخلي للآلة وتتصادم وتحتك ببعضها البعض حتى يتم سحقها. يتم طرح الجزيئات الخشنة نحو الجدار المحيطي لغرفة التكسير بسبب قوة الطرد المركزي للتدوير والسحق، بينما تدخل الجزيئات الدقيقة إلى فاصل الإعصار ويتم جمعها تحت تأثير تدفق الهواء الطارد المركزي.

الطاحن النفاث ذو السرير المميع

تعد مطحنة تدفق الهواء ذات الطبقة المميعة حاليًا النموذج الرائد لطاحن تدفق الهواء. فهو يجمع بشكل أساسي بين مبدأ النفاث المضاد وتدفق نفاث الغاز المتوسع في الطبقة المميعة. يستخدم بشكل شائع في إنتاج المواد الخام الكيميائية والأدوية ومستحضرات التجميل والسيراميك المتقدم والمسحوق المغناطيسي وغيرها من المواد. . عندما تعمل المعدات، يتم رش الهواء في منطقة التكسير من خلال عدة فوهات عكسية، ويتم تسريع المواد التي سيتم سحقها عن طريق تدفق الهواء عالي الضغط في غرفة التكسير لتشكيل حالة مميعة. ثم تتصادم المواد المتسارعة وتفرك مع بعضها البعض عند تقاطع كل فوهة ليتم سحقها. يتم نقل المواد الدقيقة المسحوقة عن طريق تدفق الهواء التصاعدي إلى المصنف فائق الدقة للتصنيف. يتم بعد ذلك جمع المواد الدقيقة التي تلبي متطلبات المنتج بواسطة فاصل إعصاري، والمواد الخشنة بعد استقرارها مرة أخرى في منطقة التكسير تحت تأثير الجاذبية، يستمر التكسير.

5 أنواع من المعدلات السطحية شائعة الاستخدام لطين الكاولين

بعد تعديل السطح، يمكن أن يكون مسحوق الكاولين كارهًا للماء، ويقلل من طاقة السطح، ويحسن تشتته وتوافقه مع المواد الأساسية البوليمرية، وذلك لتحسين الأداء الشامل للمواد المركبة ذات القاعدة البوليمرية مثل البلاستيك والمطاط.

في الوقت الحاضر، طريقة التعديل الرئيسية للكاولين هي التعديل الكيميائي السطحي. تشتمل معدّلات السطح الشائعة الاستخدام بشكل أساسي على عوامل اقتران السيلان والسيليكون العضوي (الزيت) أو راتينج السيليكون والمواد الخافضة للتوتر السطحي والأحماض العضوية.

1. المعدلات السطحية شائعة الاستخدام لطين الكاولين

(1) عامل اقتران سيلان

يعد عامل اقتران السيلان هو معدل السطح الأكثر استخدامًا وفعالية لحشو الكاولين. نظرًا لأن R لعامل اقتران السيلان عبارة عن مجموعة محبة للعضوية، فإن الكاولين المكلس يمكن أن يكون متوافقًا مع المصفوفات العضوية مثل المطاط والبلاستيك بعد تعديل السطح. . عندما يتم استخدام الكاولين المعدل كحشو في المطاط، سوف تتفاعل المجموعة R مع جزيئات المطاط الكبيرة أثناء عملية الفلكنة، بحيث يتم تشتيت جزيئات الكاولين بالكامل ودمجها في جزيئات المصفوفة المطاطية.

عملية المعالجة باستخدام عامل اقتران السيلاني بسيطة نسبيًا. بشكل عام، يتم إضافة مسحوق الكاولين وعامل اقتران السيلاني المحضر إلى آلة التعديل لمعالجة طلاء السطح. يمكن تنفيذ العملية بشكل مستمر أو على دفعات.

العوامل التي تؤثر على تأثير المعالجة النهائية هي بشكل أساسي حجم الجسيمات ومساحة السطح المحددة وخصائص السطح (المجموعات الوظيفية السطحية والنشاط) لمسحوق الكاولين ونوع وجرعة واستخدام عامل اقتران السيلاني وأداء معدات التعديل والوقت. ودرجة حرارة معالجة تعديل السطح. انتظر.

(2) زيت السيليكون

بالإضافة إلى عوامل اقتران السيلان، غالبًا ما يتم تعديل سطح الكاولين المستخدم كمواد مالئة للأسلاك والكابلات (مثل كلوريد البوليفينيل) باستخدام زيت السيليكون بنسبة 1%-3%. تشبه عملية التعديل والمعدات تلك التي تستخدم عوامل اقتران السيلاني.

يستخدم مسحوق الكاولين المكلس المعالج بزيت السيليكون كمواد مالئة للأسلاك والكابلات. لا يمكنها فقط تحسين الخواص الميكانيكية والفيزيائية للكابل، ولكن أيضًا تحسين أو تعزيز العزل الكهربائي والخصائص الكارهة للماء للكابل، وخصائص العزل الكهربائي في البيئات الرطبة والباردة. تحسن كبير.

(3) الأحماض العضوية غير المشبعة

يمكن أيضًا استخدام الأحماض العضوية غير المشبعة، مثل حمض الأكساليك، وحمض السيباسيك، وحمض ثنائي الكربوكسيل، وما إلى ذلك، لتعديل سطح مسحوق الكاولين الأمين. يمكن استخدام هذا الكاولين المعدل كحشو للنايلون 66، إلخ.

(4) الفاعل بالسطح الكاتيوني

على سبيل المثال، يمكن أيضًا استخدام أوكتاديسيلامين لتعديل سطح مسحوق الكاولين. تتفاعل مجموعاتها القطبية مع سطح جزيئات الكاولين من خلال الامتزاز الكيميائي والامتزاز الفيزيائي. يتم تعزيز الكارهة المائية السطحية للكاولين المعدلة بواسطة الأمينات العضوية.

(5) معدل السطح غير العضوي

يمكن أيضًا استخدام ثاني أكسيد التيتانيوم وكربونات الكالسيوم وكبريتات الكالسيوم وما إلى ذلك لتعديل سطح الكاولين المكلس. طريقة التعديل هي تفاعل الترسيب السطحي في محلول مائي. وبعد غسل المنتج المعدل وتصفيته وتجفيفه، يتم الحصول على الكاولين المكلس مع طبقة من ثاني أكسيد التيتانيوم على السطح.

2. مبادئ اختيار معدّلات سطح الكاولين

يؤثر نوع المعدلات السطحية وجرعتها وطريقة استخدامها بشكل مباشر على تأثير تعديل السطح. تتطلب الاستخدامات المختلفة أنواعًا وصيغًا مختلفة لمعدلات السطح.

إذا نظرنا إلى الأمر فقط من منظور التفاعل بين الجزيئات المعدلة السطحية وسطح المسحوق غير العضوي، فبالطبع كلما كان التفاعل أقوى بين الاثنين، كان ذلك أفضل. ومع ذلك، في التشغيل الفعلي، يجب أيضًا مراعاة تكلفة وتكلفة المنتج المعدل بشكل شامل. الغرض من التطبيق وعوامل أخرى.

على سبيل المثال، عندما يتم تعديل الكاولين المكلس واستخدامه كمواد حشو للمطاط والبلاستيك العازل للكابلات، يجب مراعاة خصائص العزل الكهربائي ومقاومة الحجم لمعدل السطح؛

إذا تم استخدام الكاولين المعدل كمادة حشو معززة للمطاط، فعند اختيار معدل، لا يجب مراعاة قوة الترابط بين المعدل والكاولين فحسب، بل يجب أيضًا مراعاة قوة الترابط بين جزيئات المعدل والجزيئات المطاطية الكبيرة. ، فقط عندما يتم تحسين كليهما، يمكن لمعدل السطح أن يكون له أفضل تأثير تعديل.

لأغراض تطبيقية محددة، يكون من الضروري في بعض الأحيان استخدام عاملي اقتران للتعديل المختلط. إن الاستفادة من تأثيرها التآزري للتعديل سيحقق نتائج جيدة غير متوقعة. ومع ذلك، ينبغي الانتباه إلى طريقة الاستخدام وترتيب إضافة المعدلين. .

إعادة تدوير مواد النفايات السيراميكية

يتزايد إنتاج واستهلاك السيراميك عاماً بعد عام، يليه عشرات الملايين من الأطنان من نفايات السيراميك. وفي الوقت نفسه، تعرض الضرر الناجم عن نفايات السيراميك أيضًا لانتقادات واسعة النطاق. ومع الانتشار الواسع لمفاهيم مثل التنمية الخضراء والتنمية المستدامة، من المهم بشكل خاص تحويل نفايات السيراميك إلى موارد قابلة لإعادة التدوير.

في الوقت الحاضر، هناك طريقتان رئيسيتان لإعادة استخدام موارد النفايات الخزفية. الأول هو المعالجة المباشرة لإعادة دمج مختلف مواد السيراميك المستعملة في الزخارف؛ والآخر هو إعادة تدويرها كمواد خام لصنع منتجات مختلفة. التطبيقات المحددة هي كما يلي:

(1) الحرف اليدوية المعاد تدويرها

باستخدام نفايات السيراميك والنفايات الأخرى المتولدة أثناء عملية الإنتاج كمواد خام رئيسية، يتم إعداد العديد من الفنون الزخرفية الخزفية من خلال التصميم الشخصي وإعادة التركيب. إن ملمس ونمط ولون السيراميك نفسه والأنماط غير المنتظمة التي يتم إنتاجها بعد كسر السيراميك لها قيمة جمالية فريدة. يتم جمع منتجات النفايات الخزفية هذه ومعالجتها من خلال التصميم الجمالي لإنتاج الحرف اليدوية التي لا يمكنها حماية البيئة فحسب، بل تحمي البيئة أيضًا. جمال فريد من نوعه، فهو مادة زخرفية خضراء جيدة. تتميز طريقة إعادة التدوير هذه بتكلفة استخدام منخفضة نسبيًا، وعملية إنتاج بسيطة، ويمكن تصميمها لتلبية الاحتياجات الفردية للأشخاص، لذلك لها قيمة ترويجية واسعة النطاق.

(2) كمواد خام للمعالجة

مواد بناء

المكونات الرئيسية للنفايات الصلبة الخزفية هي السيليكات، لذا فإن نفايات السيراميك لها نشاط معين. بعد المعالجة، يمكن أن يلبي أدائها متطلبات المواد المختلطة النشطة ويمكن استخدامه كمواد مختلطة للأسمنت. بالإضافة إلى ذلك، يمكن أيضًا إضافة النفايات الصلبة الخزفية كركام إلى المواد الخرسانية. إن استخدام بقايا نفايات السيراميك لا يمكن أن يوفر الأسمنت ويقلل التكاليف فحسب، بل يقلل أيضًا من درجة الحرارة الداخلية للخرسانة، ويعزز القوة اللاحقة، ويحسن مقاومة التآكل. أصبحت نفايات السيراميك عنصرًا لا غنى عنه ومهمًا في إنتاج الخرسانة عالية الأداء.

إعادة تدوير المعادن الثقيلة

تحتوي نفايات السيراميك على مجموعة متنوعة من المعادن الثمينة، وخاصة الفضة والبلاديوم، والتي لها قيمة كبيرة لإعادة التدوير. في الوقت الحاضر، تشمل الطرق الرئيسية لاستخراج المعادن الثمينة من نفايات السيراميك استخراج السائل السائل، وإذابة حمض النيتريك، وتخفيض كربونات الصوديوم، وما إلى ذلك. إن إعادة تدوير المعادن الثمينة من مواد النفايات لإنتاج موارد متجددة عالية الجودة لا يؤدي فقط إلى التخلص من مواد النفايات، ولكن أيضًا كما يولد فوائد اقتصادية كبيرة.

بلاط السيراميك المعاد تدويره

يمكن أيضًا إعادة استخدام نفايات السيراميك في إنتاج السيراميك نفسه. على سبيل المثال، يمكن إضافة مخلفات الطين والماء إلى مكونات بلاط السيراميك بعد إعادة تدويرها وإزالة الحديد. يمكن أيضًا طين الجسم الأخضر غير المزجج وإعادة استخدامه. يمكن خلط نفايات الجسم الأخضر المزجج بالطين وإعادة استخدامها دون التأثير على جودة حرق التزجيج. يمكن سحق مواد النفايات التي يتم حرقها في درجات حرارة عالية وإعادة استخدامها لإعادة إنتاج السيراميك. في الوقت الحاضر، يتم استخدام السيراميك المعاد تدويره من نفايات السيراميك بشكل أساسي لإنتاج الطوب الخزفي والطوب النفاذي والطوب العتيق والألواح الخزفية المسامية وما إلى ذلك.

استخدامات اخرى

يمكن استخدام نفايات السيراميك لصنع مواد مقاومة للحريق وعازلة للحرارة، ويمكن أيضًا استخدامها لصنع مواد بناء سيراميك جديدة، مثل المواد الممتصة للصوت، والمواد الممتصة للصدمات، ومواد تخزين المياه، وما إلى ذلك. يمكن خلط نفايات السيراميك الكهرضغطية في مواد التخميد وتخميد الاهتزازات مثل الأسفلت والمطاط لتحسين أداء تخميد الاهتزاز للمادة.

ما هي متطلبات مسحوق الألومينا في التطبيقات ذات القيمة المضافة العالية؟

جزيئات الألومينا عالية الكثافة لنمو بلورات الياقوت

في الواقع، الياقوت هو بلورة واحدة من الألومينا. يستخدم نموها مسحوق الألومينا عالي النقاء بنقاء> 99.995% (يسمى عادة الألومينا 5N) كمواد خام. ومع ذلك، نظرًا لكثافة التعبئة الصغيرة لجزيئات الألومينا الدقيقة، فهي بشكل عام أقل من 1 جم / سم 3، وتكون كمية الشحن للفرن الواحد صغيرة، مما يؤثر على كفاءة الإنتاج. بشكل عام، يتم تكثيف الألومينا إلى جزيئات عالية الكثافة من خلال المعالجة المناسبة قبل الشحن لنمو البلورات.

مواد كاشطة نانو ألومينا لمواد تلميع CMP

حاليًا، تشتمل سوائل التلميع CMP شائعة الاستخدام على سائل تلميع سول السيليكا، وسائل تلميع أكسيد السيريوم وسائل تلميع الألومينا. الأولين لديهما صلابة حبيبية كاشطة صغيرة ولا يمكن استخدامهما لتلميع المواد عالية الصلابة. لذلك، يتم استخدام سائل تلميع الأكسيد بصلابة 9 ألومنيوم وفقًا لموس على نطاق واسع في التلميع الدقيق لواجهات الياقوت والنوافذ المسطحة، وركائز الزجاج المتبلور، والسيراميك متعدد البلورات YAG، والعدسات البصرية، والرقائق المتطورة والمكونات الأخرى.

يؤثر الحجم والشكل وتوزيع حجم الجسيمات للجزيئات الكاشطة جميعها على تأثير التلميع. لذلك، يجب أن تستوفي جزيئات الألومينا المستخدمة كمواد كاشطة للتلميع الميكانيكي الكيميائي المتطلبات التالية:

1. من أجل تحقيق التسطيح على مستوى أنجستروم، يجب أن يكون حجم جسيمات الألومينا 100 نانومتر على الأقل ويجب أن يكون التوزيع ضيقًا؛

2. من أجل ضمان الصلابة، يلزم تبلور الطور α الكامل. ومع ذلك، لمراعاة متطلبات حجم الجسيمات المذكورة أعلاه، يجب إكمال عملية التلبيد عند درجة حرارة أقل لتجنب التحول الكامل لمرحلة α أثناء نمو الحبوب.

3. بما أن تلميع الرقاقات له متطلبات نقاء عالية للغاية، فإن أيونات الصوديوم والكالسيوم والأيونات المغناطيسية تحتاج إلى التحكم الصارم، حتى مستوى جزء في المليون، في حين يجب التحكم في العناصر المشعة U وTh عند مستوى جزء في البليون.

4. تتميز سوائل التلميع التي تحتوي على Al2O3 بانتقائية منخفضة، واستقرار تشتت ضعيف، وتكتل سهل، مما يمكن أن يسبب خدوش خطيرة بسهولة على سطح التلميع. بشكل عام، يلزم إجراء تعديلات لتحسين تشتته في سائل التلميع للحصول على سطح مصقول جيد

ألومينا كروية منخفضة الانبعاث من ألفا لتغليف أشباه الموصلات

من أجل ضمان موثوقية أجهزة أشباه الموصلات وتعزيز القدرة التنافسية الأساسية للمنتجات، غالبًا ما يُطلب استخدام الألومينا الكروية ذات الأشعة المنخفضة ألفا كمواد تعبئة. من ناحية، يمكنه منع فشل تشغيل أجهزة الذاكرة الناجم عن أشعة α، ومن ناحية أخرى، يمكنه الاستفادة من حرارته العالية. توفر الموصلية أداءً جيدًا لتبديد الحرارة للجهاز.

الألومينا سيراميك شفاف

بادئ ذي بدء، من أجل منع الشوائب في مسحوق Al2O3 من تكوين أطوار مختلفة بسهولة وزيادة مركز تشتت الضوء، مما يؤدي إلى تقليل شدة الضوء المسقط في اتجاه الحادث، وبالتالي تقليل شفافية المنتج، يشترط أن لا تقل نسبة نقاء مسحوق Al2O3 عن 99.9%، ويجب أن يكون α-Al2O3 ذو بنية مستقرة. ثانيًا، من أجل إضعاف تأثير الانكسار المزدوج، يجب أيضًا تقليل حجم الحبوب قدر الإمكان. لذلك، يجب أيضًا أن يكون حجم جسيمات المسحوق المستخدم لتحضير سيراميك الألومينا الشفاف أقل من 0.3 ميكرومتر وأن يكون له نشاط تلبد عالي. بالإضافة إلى ذلك، من أجل تجنب التكتل في جزيئات كبيرة وفقدان مزايا الجزيئات الصغيرة الأصلية، يجب أن يلبي المسحوق أيضًا متطلبات التشتت العالي.

اتصالات عالية التردد الألومينا الركيزة السيراميك

يعد سيراميك الألومينا عالي النقاء حاليًا هو المادة الأساسية للتغليف الأكثر مثالية والأكثر استخدامًا على نطاق واسع نظرًا لخصائصها العازلة الجيدة وقدرتها الصلبة على التحمل ومقاومتها للتآكل البيئي. ومع ذلك، فإن الأداء الرئيسي لركائز الألومينا يزداد مع زيادة محتوى الألومينا. من أجل تلبية احتياجات الاتصالات عالية التردد، يجب أن تصل درجة نقاء ركائز سيراميك الألومينا إلى 99.5% أو حتى 99.9%.

مطحنة نفاثة لعملية تصنيع NdFeB الملبدة

يعد صنع المسحوق بالطاحونة النفاثة (JM) نوعًا جديدًا من طريقة صنع المسحوق الذي يستخدم تدفق الهواء عالي الضغط (عادةً نيتروجين عالي النقاء) لتسريع جزيئات المسحوق إلى سرعة تفوق سرعة الصوت في غرفة طحن تدفق الهواء، مما يتسبب في تصادم جزيئات المسحوق مع بعضها البعض وكسر.

العملية المحددة هي: خلط رقائق الهيدروجين المسحوقة (SC) مع نسبة معينة من مضادات الأكسدة، ثم إضافتها إلى صندوق تغذية مطحنة تدفق الهواء، وإضافتها إلى غرفة طحن تدفق الهواء وفقًا للكمية الكمية، والنيتروجين عالي الضغط (7 كجم) ) يتم رشها من الفتحات الأربع لغرفة الطحن. ، تسريع المادة إلى سرعة تفوق سرعة الصوت لتكوين طبقة مميعة، وتتصادم الجزيئات مع بعضها البعض وتنكسر. يتم توزيع قطر الجزيئات المكسورة بين 1-8 ميكرومتر.

اعتمادًا على أداء وتوزيع المواد، متوسط حجم مسحوق الطحن بتدفق الهواء SMD يتراوح بين 2.5-4μm. المسحوق الناتج عن طريق طحن تدفق الهواء غير متساوي ويتطلب خلطًا ثلاثي الأبعاد. قبل الخلط، تتم إضافة نسبة معينة من مواد التشحيم ومضادات الأكسدة إلى خزان المواد وفقًا للعملية للتحكم في محتوى الأكسجين وتحسين أداء توجيه القالب.

"القوة الأساسية" لمعدات أشباه الموصلات - مكونات كربيد السيليكون

![]()

كربيد السيليكون (SiC) عبارة عن مادة خزفية هيكلية ذات خصائص ممتازة. تتميز أجزاء كربيد السيليكون، أي أجزاء المعدات المصنوعة من كربيد السيليكون ومواده المركبة كمواد رئيسية، بخصائص الكثافة العالية، والموصلية الحرارية العالية، وقوة الانحناء العالية، ومعامل المرونة الكبير، وما إلى ذلك، ويمكن تكييفها مع الرقاقة الفوقية، النقش، وما إلى ذلك. نظرًا لبيئة التفاعل القاسية شديدة التآكل وعالية الحرارة في عملية التصنيع، يتم استخدامها على نطاق واسع في معدات أشباه الموصلات الرئيسية مثل معدات النمو الفوقي، ومعدات النقش، ومعدات الأكسدة/الانتشار/التليين.

وفقا للهيكل البلوري، هناك العديد من الأشكال البلورية لكربيد السيليكون. حاليًا، تتكون أنواع SiC الشائعة بشكل أساسي من 3C و4H و6H. الأشكال البلورية المختلفة من SiC لها استخدامات مختلفة. من بينها، غالبًا ما يُطلق على 3C-SiC اسم β-SiC. الاستخدام المهم لـ β-SiC هو استخدامه كفيلم ومواد طلاء. ولذلك، فإن β-SiC هو حاليًا المادة الرئيسية لطلاء قاعدة الجرافيت.

وفقًا لعملية التحضير، يمكن تقسيم أجزاء كربيد السيليكون إلى كربيد السيليكون المترسب بالبخار الكيميائي (CVD SiC)، وكربيد السيليكون الملبد التفاعلي، وكربيد السيليكون الملبد إعادة التبلور، وكربيد السيليكون الملبد بالضغط الجوي، وكربيد السيليكون الملبد بالضغط الساخن، وتلبد الضغط المتوازن الساخن و الكربنة السيليكون الخ.

أجزاء كربيد السيليكون

1. أجزاء كربيد السيليكون CVD

تستخدم مكونات كربيد السيليكون CVD على نطاق واسع في معدات الحفر، ومعدات MOCVD، ومعدات SiC الفوقي، ومعدات المعالجة الحرارية السريعة وغيرها من المجالات.

معدات النقش: أكبر قطاع في السوق لمكونات كربيد السيليكون CVD هو معدات النقش. تشتمل مكونات كربيد السيليكون CVD في معدات النقش على حلقات التركيز، ورؤوس دش الغاز، والصواني، وحلقات الحواف، وما إلى ذلك. نظرًا لانخفاض تفاعل وتوصيل كربيد السيليكون CVD إلى غازات النقش المحتوية على الكلور والفلور، فإنه يصبح مادة بلازما مثالية للحفر. مكونات مثل حلقات التركيز في معدات الحفر.

طلاء قاعدة الجرافيت: يعد ترسيب البخار الكيميائي منخفض الضغط (CVD) حاليًا العملية الأكثر فعالية لإعداد طلاءات SiC الكثيفة. يمكن التحكم في سماكة طلاءات CVD-SiC ولها مزايا التوحيد. تُستخدم قواعد الجرافيت المطلية بـ SiC بشكل شائع في معدات ترسيب البخار الكيميائي المعدني العضوي (MOCVD) لدعم وتسخين الركائز البلورية المفردة. إنها المكونات الأساسية والرئيسية لمعدات MOCVD.

2. رد فعل أجزاء كربيد السيليكون الملبدة

بالنسبة لمواد SiC الملبدة بالتفاعل (التسلل التفاعلي أو رابطة التفاعل)، يمكن التحكم في انكماش خط التلبيد أقل من 1٪، وتكون درجة حرارة التلبيد منخفضة نسبيًا، مما يقلل بشكل كبير من متطلبات التحكم في التشوه ومعدات التلبيد. ولذلك، تتمتع هذه التكنولوجيا بميزة تحقيق مكونات واسعة النطاق بسهولة وقد تم استخدامها على نطاق واسع في مجالات تصنيع الهياكل البصرية والدقيقة.

12 طرق تعديل البنتونيت

عادةً ما يستخدم تعديل البنتونيت طرقًا فيزيائية وكيميائية وميكانيكية وغيرها من الطرق لمعالجة السطح وتغيير الخواص الفيزيائية والكيميائية للسطح المعدني بشكل هادف وفقًا لاحتياجات التطبيق.

1. تعديل الصوديوم

نظرًا لأن المونتموريلونيت لديه قدرة امتصاص أقوى لـ Ca2+ من Na+، فإن البنتونيت الموجود في الطبيعة هو بشكل عام تربة تعتمد على الكالسيوم. ومع ذلك، في التطبيقات العملية، وجد أن القدرة التبادلية لـ Ca2+ في التربة التي تحتوي على الكالسيوم أقل بكثير من Na+. لذلك، غالبًا ما يتم معالجة التربة التي تحتوي على الكالسيوم بالصوديوم قبل طرحها في الأسواق.

2. تعديل الليثيوم

يتمتع بنتونيت الليثيوم بخصائص تورم وسماكة وتعليق ممتازة في الماء، وكحول أقل وكيتونات أقل، لذلك يستخدم على نطاق واسع في الطلاءات المعمارية، والدهانات اللاتكس، وطلاءات الصب وغيرها من المنتجات لتحل محل عوامل تعليق السليلوز العضوية المختلفة. هناك عدد قليل جدًا من موارد البنتونيت الليثيوم الطبيعية. لذلك، يعد الليثيوم الاصطناعي أحد الطرق الرئيسية لتحضير بنتونيت الليثيوم.

3. تعديل الترشيح الحمضي

تستخدم طريقة تعديل الحمض بشكل أساسي الأحماض من أنواع مختلفة وتركيزات لامتصاص البنتونيت. من ناحية، يمكن للمحلول الحمضي إذابة الكاتيونات المعدنية للطبقة البينية واستبدالها بـ H+ بحجم أصغر وتكافؤ أقل، وبالتالي تقليل قوة فان دير فالس للطبقة البينية. يزداد التباعد بين الطبقات؛ ومن ناحية أخرى، يمكن إزالة الشوائب الموجودة في القناة، وبالتالي توسيع مساحة السطح المحددة.

4. تعديل تفعيل التحميص

طريقة تعديل تحميص البنتونيت هي تكليس البنتونيت في درجات حرارة مختلفة. عندما يتم تكليس البنتونيت في درجة حرارة عالية، فإنه سوف يفقد الماء السطحي على التوالي، والماء المرتبط في الهيكل العظمي، والملوثات العضوية في المسام، مما يؤدي إلى زيادة المسامية ويصبح الهيكل أكثر تعقيدًا.

5. التعديل العضوي

المبدأ الأساسي لطريقة التعديل العضوي هو تنظيم البنتونيت، باستخدام مجموعات وظيفية عضوية أو مواد عضوية لتحل محل طبقات البنتونيت لتبادل الكاتيونات أو المياه الهيكلية، وبالتالي تشكيل مركب عضوي مرتبط بروابط تساهمية أو روابط أيونية أو روابط اقتران أو فان دير قوات فال. البنتونيت.

6. تعديل الدعامة غير العضوية

التعديل غير العضوي هو توسيع التباعد بين الطبقات عن طريق تشكيل هيكل عمودي غير عضوي بين طبقات البنتونيت، وزيادة مساحة السطح المحددة، وتشكيل بنية شبكة ثقب ثنائية الأبعاد بين الطبقات. كما أنه يمنع البنتونيت من الانهيار في البيئات ذات درجات الحرارة المرتفعة ويحسن ثباته الحراري.

7. التعديل المركب غير العضوي/العضوي

تستفيد طريقة التعديل المركب غير العضوي/العضوي من الفجوات الكبيرة في الطبقات البينية وقابلية التبادل الكاتيوني للبنتونيت. إنها تستخدم بشكل أساسي البوليمرات غير العضوية لفتح مجالات الطبقات البينية، ثم تستخدم المنشطات لتغيير خصائص سطح البنتونيت. طريقة.

8. تعديل الميكروويف

مبدأ تعديل الميكروويف هو استخدام أفران ميكروويف بنطاق تردد يتراوح بين 300 هرتز و 300 جيجا هرتز لمعالجة البنتونيت وتنشيطه. يتميز العلاج بالميكروويف بمزايا الاختراق القوي والتدفئة الموحدة والتشغيل الآمن والبسيط والاستهلاك المنخفض للطاقة والكفاءة العالية. وله نتائج أفضل عند دمجه مع طرق التحميض والتحميص التقليدية.

9. التعديل بالموجات فوق الصوتية

يمكن للبنتونيت المعدل بالموجات فوق الصوتية تحسين أداء الامتزاز. يمكن للموجات فوق الصوتية قصيرة المدى أن تزيد من تباعد الطبقات البينية وتخفف الهيكل، مما يسهل دخول الأيونات المعدنية؛ يمكن للموجات فوق الصوتية طويلة المدى تغيير روابط Si-O-Si على سطح الصفائح البلورية في البنتونيت، مما يضيف بعض الأيونات المعدنية إلى البنتونيت.

10. تعديل الأملاح غير العضوية

تعديل الملح غير العضوي هو غمر البنتونيت في محلول ملحي (NaCl، MgCl2، AlCl3، CaCl2، Cu(NO3)2، Zn(NO3)2، إلخ). إن قدرة امتصاص البنتونيت المعدلة بالمحلول الملحي أفضل من قدرة التربة الأصلية. شهدت زيادة.

11. تعديل منشطات المعادن الأرضية النادرة

المعدلات الأرضية النادرة شائعة الاستخدام هي أملاح اللانثانم وأكاسيدها. بعد تطعيم البنتونيت باللانثانم المعدني الأرضي النادر، يتم إدخال كمية معينة من أكاسيد وهيدروكسيدات المعادن على سطحه أو بين الطبقات، مما يؤدي إلى إضعاف المونتموريلونيت في البنتونيت. من طاقة الرابطة بين الطبقات.

12. التعديل المحمل بالمعادن

يستخدم البنتونيت المعدل المحمل بالمعادن البنتونيت كحامل ويستخدم طريقة sol-gel وطريقة الترسيب المباشر وطريقة التشريب وغيرها من العمليات لتشتيت المكونات المعدنية النشطة بشكل كبير على الناقل، وذلك باستخدام الناقل للحصول على هيكل جيد لحجم المسام وخصائص أخرى. يمكن للمكونات النشطة أن تمارس تأثيرًا تحفيزيًا أفضل في التفاعل الحفاز.