تعديل سطح مساحيق السيراميك

يعد تعديل سطح مساحيق السيراميك تقنية أساسية تستخدم لتحسين أدائها في مختلف التطبيقات، مثل التشتت والسيولة والتوافق مع المواد الرابطة وتوحيد وكثافة المنتج النهائي. يمكن تلخيص العديد من طرق تعديل السطح الرئيسية وتأثيراتها.

تفاعل استرة حمض الكربوكسيل العضوي

يمكن لتفاعل الأسترة بين حمض الكربوكسيل العضوي ومجموعات الهيدروكسيل الموجودة على سطح المساحيق مثل الألومينا أن يغير البنية السطحية للبولي هيدروكسيل عالية القطبية إلى بنية سطحية عضوية غير قطبية مغطاة بسلاسل هيدروكربونية طويلة، وبالتالي القضاء على التكتل الصلب بين المساحيق، مما يقلل الاحتكاك الداخلي أثناء عملية الضغط، مما يحسن بشكل كبير من توحيد وكثافة الأجسام والمنتجات الخزفية الخضراء، ويحسن بشكل كبير من قوة المنتجات.

تكنولوجيا الطلاء الكيميائي المرحلة السائلة

يتم استخدام تعديل السطح وطلاء سطح المساحيق لتحسين تشتت المساحيق وتغيير بنية الطور وخصائص المساحيق. يتضمن ذلك استخدام طبقات بوليمر مختلفة، مثل البولي إيثيلين والبوليسترين والبولي ميثيل ميثاكريلات، والتي تتم بلمرها على سطح مساحيق ZrO2 وSiC متناهية الصغر عن طريق بلمرة البلازما منخفضة الحرارة.

استخدام حامض دهني وحمض الأديبيك

تخضع مجموعات الكربوكسيل في حامض دهني وحمض الأديبيك لتفاعل الأسترة مع مجموعات الهيدروكسيل الموجودة على سطح جزيئات مسحوق أكسيد الزركونيوم النانوية لتكوين فيلم أحادي الجزيئي على سطحها، بحيث يتم تحويل مسحوق أكسيد الزركونيوم النانوي المعدل سطحيًا من قطبي إلى غير قطبي. - قطبي، مع إظهار خصائص تدفق جيدة.

معالجة الأكسدة

من خلال المعالجة المؤكسدة لمسحوق Si3N4، يمكن الحصول على طلاء يتكون بشكل أساسي من Si2N2O على السطح. هذا العلاج يمكن أن يقلل بشكل كبير من لزوجة الملاط، ويزيد من كمية الطور السائل أثناء التلبيد، ويعزز التكثيف، ويمنع نواة b-Si3N4.

طريقة طحن الكرة عالية الطاقة

إدخال nano-Al2O3 في ZrB2 من خلال الطحن الكروي عالي الطاقة لتكوين مسحوق السيراميك المركب ZrB2-Al2O3، ثم إجراء تعديل وظيفي عضوي يمكن أن يحسن بشكل كبير تشتت المسحوق في راتنجات الإيبوكسي، وتظهر المادة المركبة المعدلة مقاومة أعلى للحرارة.

طريقة الترسيب المشترك لأكسالات الباريوم

اختيار مسحوق BaTiO3 المنتج بطريقة الترسيب المشترك لأكسالات الباريوم كمادة خام أساسية، وإضافة MgO لتعديل سطح جزيئات المسحوق يمكن أن يمنع نمو الحبوب، ويزيد الكثافة، ويوسع نطاق درجة حرارة الحرق ويزيد الصلابة.

تعديل طلاء عامل اقتران سيلان

إن استخدام عامل اقتران السيلاني KH-845-4 لطلاء وتعديل مسحوق السيراميك النانو Si3N4 يمكن أن يحسن بشكل كبير من ثبات التعليق وقياس الوزن الحراري وتوزيع حجم الجسيمات والخصائص الفيزيائية الأخرى للمسحوق في المذيب.

تعديل بلمرة المستحلب

تتم إضافة مسحوق السيراميك ZrO2 متناهية الصغر إلى مستحلب البوليمر المكون من ميثاكريلات الميثيل (MMA) والستايرين (ST) لتحضير مسحوق السيراميك المطلي بالبوليمر. يمكن لهذه الطريقة أن تحسن بشكل كبير قدرة المسحوق على تجنب التكتل وتستخدم في قولبة الحقن لتحضير مواد حقن السيراميك الموحدة والسوائل.

كيفية سحق المواد فائقة الصلابة؟

تشير المواد فائقة الصلابة أساسًا إلى مواد مثل الماس، ونيتريد البورون المكعب، وأكسيد الألمونيوم، وكربيد السيليكون، وما إلى ذلك، وهي أصعب بكثير من المواد الأخرى. تعتبر المواد فائقة الصلابة مناسبة لتصنيع أدوات معالجة المواد الأخرى، خاصة في معالجة المواد الصلبة. لديهم مزايا لا تضاهى ويحتلون مكانة مهمة لا يمكن الاستغناء عنها. ولهذا السبب، تم استخدام المواد فائقة الصلابة على نطاق واسع في الصناعة. فكيف يمكن تحقيق طحن متناهية الصغر للمواد فائقة الصلابة؟

1. طريقة التكسير الميكانيكية التقليدية

أقدم طريقة للسحق هي سحق المواد الصلبة إلى جزيئات أصغر من خلال سلسلة من المعدات الميكانيكية. تشمل المعدات الرئيسية لهذه الطريقة الكسارة الفكية، الكسارة المخروطية، الكسارة الصدمية، إلخ. ميزة التكسير الميكانيكي التقليدي هي أنه يمكن تطبيقه على مواد مختلفة والتكلفة منخفضة نسبيًا. ومع ذلك، فإن كفاءة التكسير الميكانيكي ليست عالية، ومن الصعب التحكم بدقة في درجة سحق المواد، ومن السهل توليد الغبار والضوضاء.

2. طريقة الطحن بالضغط العالي

طريقة الطحن بالضغط العالي هي طريقة لسحق المواد الصلبة باستخدام الضغط العالي لإحداث تصادمات واحتكاكات متعددة تحت تأثير الجزيئات الكاشطة. بالمقارنة مع طرق التكسير الميكانيكية التقليدية، يمكن لطريقة الطحن بالضغط العالي أن تسحق المواد الصلبة بشكل أكثر كفاءة، ويمكنها التحكم بدقة في درجة التكسير، وتكون جزيئات المسحوق المنتجة موحدة ودقيقة. ومع ذلك، فإن تكلفة طريقة الطحن بالضغط العالي مرتفعة، والتشغيل صعب، ويتطلب الأمر تكنولوجيا ومعدات احترافية.

3. التكسير بالموجات فوق الصوتية

التكسير بالموجات فوق الصوتية هو وسيلة لسحق جزيئات المواد باستخدام اهتزاز الموجات فوق الصوتية عالي التردد. هذه الطريقة مناسبة للمواد ذات الصلابة العالية وسهولة التشوه، ولها مزايا كفاءة التكسير العالية، وجزيئات المسحوق الدقيقة والموحدة، والتشغيل المريح. ومع ذلك، من الصعب التحكم في درجة التكسير بالموجات فوق الصوتية، ومتطلبات المعدات مرتفعة للغاية.

أفكار حول تحسين كفاءة الطحن للمطحنة

تشمل العوامل التي تؤثر على كفاءة الطحن جوانب متعددة، مثل ما إذا كان تصميم العملية، والتخطيط، واختيار المعدات، والمواد الخام، واختيار معلمات العملية، وما إلى ذلك معقولاً، وما إذا كان تدريب الموظفين ومستوى التشغيل، وإدارة النظام في مكانهما الصحيح، وما إلى ذلك. بشكل عام من ناحية أخرى، يتم إصلاح تصميم العملية وتخطيطها واختيار المعدات بعد بناء المصنع ويصعب تغييرها. إن تحقيق أهداف التصميم أو حتى تجاوزها يعتمد على الإدارة والتحكم في التشغيل والتحول الفني. مثل إدارة المواد الخام؛ اختيار معلمة العملية؛ تعديل هيكل المطحنة. وجودة المشغلين واستقرار التحكم وما إلى ذلك.

1. التغييرات والاستجابات للمواد التي تدخل المصنع

1.1 حجم جزيئات المواد التي تدخل المطحنة

نظام طحن الأسمنت الخاص بالشركة عبارة عن طاحونة دائرة مفتوحة معدلة مع مكبس أسطواني سابق للطحن. بسبب البثق والسحق للمكبس الأسطواني قبل الطحن، ومن ثم التشتت والتصنيف، فقد تم تحسين حجم الجسيمات وقابلية الطحن للمواد التي تدخل المطحنة بشكل كبير. كان حجم الجسيمات الأصلية للمواد التي تدخل المطحنة 20-40 ملم، وبعد التحويل كانت معظم المواد التي تدخل المطحنة عبارة عن مسحوق.

1.2 قابلية طحن المواد الداخلة إلى المطحنة

من بين المواد التي تدخل المطحنة، يعتبر الكلنكر هو الأكثر صعوبة في الطحن. يحتوي الكلنكر على بنية كثيفة، وتبلور جيد، وليس من السهل طحنه.

1.3 محتوى الرطوبة للمواد الداخلة إلى المطحنة

بالإضافة إلى تحليل الخبراء والاختبارات المتعددة، فإن تجربتنا تشير إلى أنه يتم التحكم في محتوى الرطوبة الشامل للمواد التي تدخل المصنع بنسبة 2.0% تقريبًا.

1.4 درجة حرارة المواد الداخلة إلى المطحنة

درجة حرارة المواد التي تدخل الطاحونة لها أيضًا تأثير كبير على ناتج الطاحونة وجودة الأسمنت. تلعب درجة الحرارة المناسبة للمواد التي تدخل الطاحونة دورًا تجفيفًا جيدًا، ويمكنها أيضًا التحكم بشكل فعال في درجة الحرارة في الطاحونة لضمان ظروف طحن جيدة وتجنب "التفاف الكرة" وجفاف الجبس.

2. تعديل الكرات الفولاذية والمطروقات الفولاذية

لا تزال الكرات الفولاذية والمطروقات الفولاذية شائعة في إنتاج الأسمنت كوسيلة للطحن. بالإضافة إلى متطلبات المواد، يعد التدرج ومعدل التعبئة مؤشرين مهمين. سواء كانت معقولة أم لا، لا يؤثر ذلك بشكل مباشر على جودة إنتاج الأسمنت فحسب، بل يؤثر أيضًا على استهلاك الأسمنت للطاقة، مما يؤدي بشكل مباشر إلى تغيرات في التكاليف. مع تطبيق معايير الأسمنت الجديدة في بلدي وتحسين متطلبات البناء الخرساني، تم وضع متطلبات أعلى على دقة الأسمنت وتدرج الجسيمات، وبالتالي تم وضع متطلبات أعلى على أنظمة طحن الأسمنت. لذلك، في إدارة إنتاج الأسمنت، ينبغي الاهتمام بهاتين المسألتين.

3. تعديل هيكل المطحنة

تنقسم مصانع الأسمنت بشكل عام إلى 2 إلى 3 غرف. وفقًا لحالة الشركة، بعد إضافة نظام الضغط الأسطواني قبل الطحن، يتم تقليل حجم الجسيمات للمطحنة بشكل كبير، وتضعف وظائف التكسير والطحن الخشن للغرفة الأولى، ويزداد طول الحجرتين الثانية والثالثة. لتعزيز قدرة الطحن. في نفس الوقت، يتم أيضًا تعديل لوحة البطانة، وشكل لوحة التقسيم، وحجم فتحة الشبكة وفقًا لذلك، ويتم إضافة جهاز غربلة داخل المطحنة، مما يكون له تأثير جيد. بالإضافة إلى ذلك، تم تغيير محمل المطحنة من محمل منزلق إلى محمل متدحرج، مما يقلل من تيار التشغيل وتيار التشغيل، ويقلل من كمية الصيانة، ويحسن معدل التشغيل. نظرًا لتقليل استخدام الطاقة، يمكن إضافة كمية معينة من الكرة الفولاذية وحمل الحدادة الفولاذية، وبالتالي تحسين كفاءة المحرك، وتقليل العمل غير المجدي، ويمكن زيادة الإنتاج بالساعة، مما يحسن تأثير التشغيل مطحنة.

تطبيق عالي القيمة لمسحوق السيليكون الصغير

![]()

مسحوق السيليكون الدقيق عبارة عن مادة غير عضوية غير معدنية غير سامة وعديمة الرائحة وخالية من التلوث، مصنوعة من الكوارتز الطبيعي (SiO2) أو الكوارتز المنصهر (غير المتبلور SiO2 بعد صهر الكوارتز الطبيعي في درجة حرارة عالية وتبريده) من خلال عمليات متعددة مثل التكسير، طحن الكرة (أو الاهتزاز، طحن تدفق الهواء)، والتعويم، وغسل وتنقية الأحماض، ومعالجة المياه عالية النقاء.

1 التطبيق في شرائح النحاس المكسوة

يعتبر مسحوق السيليكون الدقيق بمثابة حشو وظيفي. عند إضافته إلى شرائح مغطاة بالنحاس، فإنه يمكن تحسين العزل، والتوصيل الحراري، والاستقرار الحراري، ومقاومة الأحماض والقلويات (باستثناء HF)، ومقاومة التآكل، ومثبطات اللهب، وقوة الانحناء واستقرار الأبعاد للشرائح، وتقليل معدل التمدد الحراري الصفائح، وتحسين ثابت العزل الكهربائي للصفائح المغطاة بالنحاس. في الوقت نفسه، نظرًا لوفرة المواد الخام وانخفاض أسعار مسحوق السيليكون الدقيق، فإنه يمكن أن يقلل من تكلفة الصفائح المكسوة بالنحاس، لذلك أصبح تطبيقه في صناعة الصفائح المكسوة بالنحاس أكثر اتساعًا.

مسحوق السيليكون البلوري متناهية الصغر

متوسط حجم الجسيمات من مسحوق السيليكون متناهية الصغر المستخدمة حاليا في شرائح النحاس المغطاة هو 1-10 ميكرون. مع تطور ركائز المنتجات الإلكترونية نحو النحافة الفائقة، يتعين على الحشو أن يكون له أحجام جسيمات أصغر. في المستقبل، ستستخدم الصفائح المغطاة بالنحاس حشوات متناهية الصغر بمتوسط حجم جسيم يبلغ حوالي 0.5-1 ميكرون.

مسحوق السيليكون المنصهر

مسحوق السيليكون المنصهر عبارة عن مسحوق مصنوع من الكوارتز الطبيعي، والذي يتم صهره عند درجة حرارة عالية وتبريده باستخدام ثاني أكسيد السيليكون غير المتبلور باعتباره المادة الخام الرئيسية، ثم تتم معالجته بعملية فريدة من نوعها. يتغير ترتيب تركيبها الجزيئي من الترتيب المرتب إلى الترتيب المضطرب. نظرًا لنقائه العالي، فإنه يقدم خصائص كيميائية مستقرة مثل معامل التمدد الخطي المنخفض للغاية، والإشعاع الكهرومغناطيسي الجيد، ومقاومة التآكل الكيميائي، وغالبًا ما يستخدم في إنتاج شرائح النحاس المكسوة عالية التردد.

مسحوق السيليكون المركب

مسحوق السيليكون الدقيق المركب عبارة عن مادة مسحوقة لثاني أكسيد السيليكون ذات الطور الزجاجي مصنوعة من الكوارتز الطبيعي والمعادن غير المعدنية غير العضوية الأخرى (مثل أكسيد الكالسيوم وأكسيد البورون وأكسيد المغنيسيوم وما إلى ذلك) من خلال التركيب والصهر والتبريد والسحق والطحن والدرجات. وغيرها من العمليات. تبلغ صلابة مسحوق السيليكون الدقيق المركب على مقياس موس حوالي 5، وهو أقل بكثير من مسحوق السيليكون الدقيق النقي.

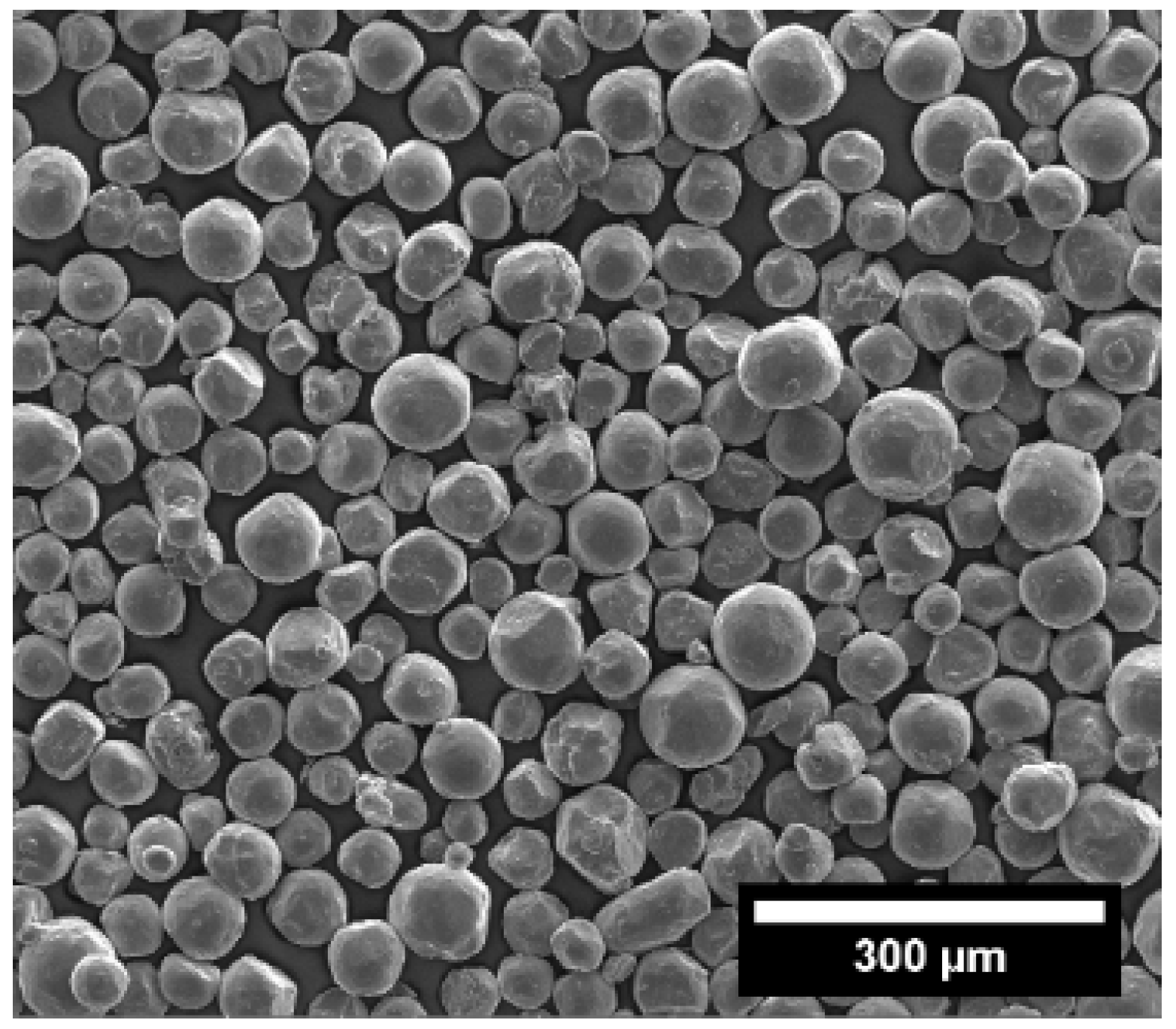

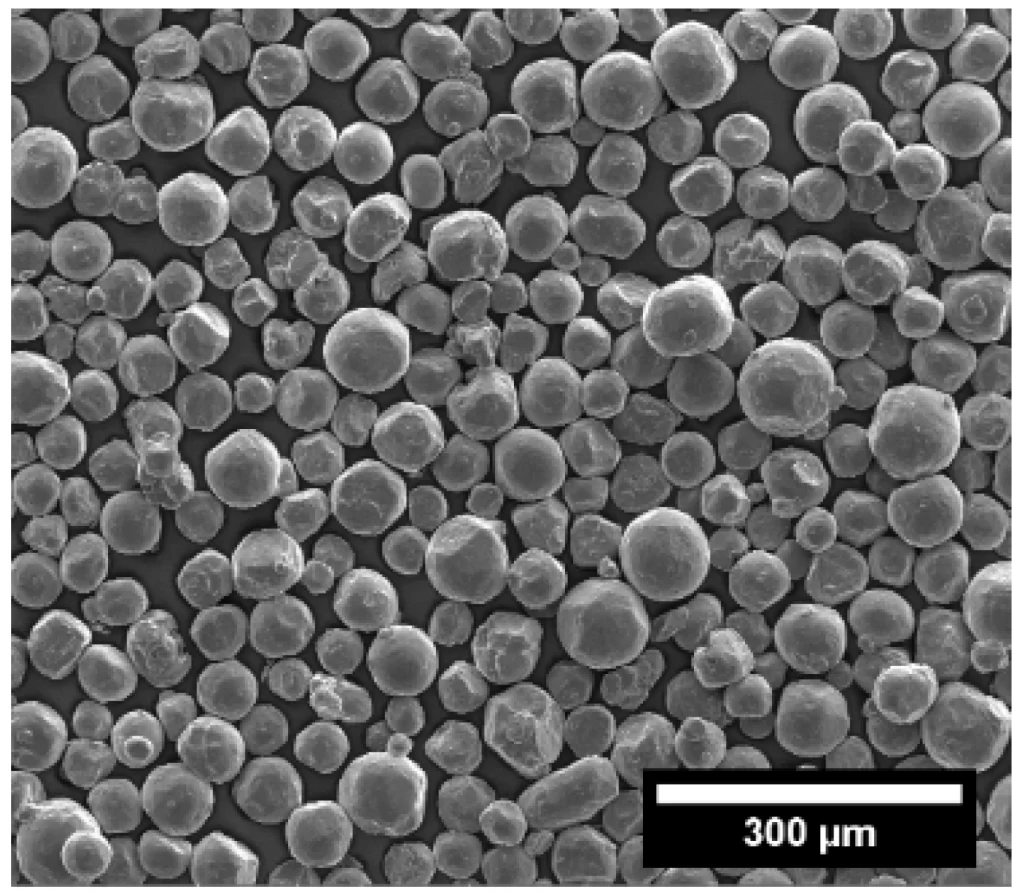

مسحوق السيليكون الكروي

مسحوق السيليكون الدقيق الكروي عبارة عن مادة مسحوق دقيق من السيليكون كروية ذات جزيئات موحدة، ولا توجد زوايا حادة، ومساحة سطحية صغيرة محددة، وسيولة جيدة، وضغط منخفض وكثافة كبيرة صغيرة، وهي مصنوعة من مسحوق دقيق سيليكون زاوي غير منتظم محدد كمواد خام ويتم معالجتها بدرجة حرارة عالية بالقرب من طريقة الذوبان والقرب من الكروية.

مسحوق السيليكون النشط

إن استخدام مسحوق السيليكون الدقيق المعالج كحشو يمكن أن يحسن بشكل كبير من توافق مسحوق السيليكون الدقيق ونظام الراتنج، ويزيد من تحسين مقاومة الرطوبة والحرارة وموثوقية الألواح المكسوة بالنحاس. في الوقت الحاضر، لا تعد منتجات مسحوق السيليكون النشط المحلي مثالية لأنها يتم خلطها ببساطة مع عوامل اقتران السيليكون. من السهل تكتل المسحوق عند مزجه بالراتنج. اقترحت العديد من براءات الاختراع الأجنبية معالجة فعالة لمسحوق السيليكون الدقيق.

2 التطبيق في مواد تأصيص راتنجات الايبوكسي الراقية

تستخدم مواد تأصيص راتنجات الإيبوكسي على نطاق واسع في عملية تأصيص تصنيع الأجهزة الإلكترونية. إن وضع القدر هو عملية تشغيل تستخدم مواد تأصيص لترتيب الأجزاء المختلفة للجهاز الكهربائي وتجميعها وربطها وتوصيلها وختمها وحمايتها بشكل معقول وفقًا للمتطلبات المحددة. وتتمثل وظيفتها في تعزيز سلامة الأجهزة الإلكترونية، وتحسين مقاومتها للتأثيرات الخارجية والاهتزازات، وتحسين العزل بين المكونات الداخلية ودوائر الأجهزة الإلكترونية، وتجنب التعرض المباشر للمكونات الداخلية ودوائر الأجهزة الإلكترونية، وتحسين مقاومة الماء والغبار والأداء المقاوم للرطوبة للأجهزة الإلكترونية.

3 التطبيق في مجمع صب الايبوكسي

مركب قولبة الإيبوكسي (EMC)، المعروف أيضًا باسم مركب قولبة راتنجات الإيبوكسي أو مركب قولبة الإيبوكسي، هو مركب قولبة مسحوق مصنوع من راتنجات الإيبوكسي كالراتنج الأساسي، وراتنج الفينول عالي الأداء كعامل معالجة، ومسحوق السيليكون الدقيق ومواد حشو أخرى، و مجموعة متنوعة من المواد المضافة. 97% من مواد التعبئة والتغليف للدوائر المتكاملة (IC) العالمية تستخدم مركب صب الإيبوكسي (EMC). تتمثل عملية التشكيل في بثق EMC في تجويف قالب خاص عن طريق قولبة النقل، ودمج شريحة أشباه الموصلات فيها، وإكمال الربط المتقاطع وقولبة المعالجة لتشكيل جهاز أشباه الموصلات بمظهر هيكلي معين. في تركيبة EMC، يعد مسحوق السيليكون الدقيق هو الحشو الأكثر استخدامًا، حيث يمثل 70٪ إلى 90٪ من وزن مركب صب الإيبوكسي.

متطلبات الجودة لرمل الكوارتز لأنواع مختلفة من الزجاج

ثاني أكسيد السيليكون هو الهيكل الرئيسي للزجاج، والذي يمكن أن يضمن أن الزجاج يتمتع بقوة عالية وثبات كيميائي جيد. لذلك، يعتبر رمل الكوارتز من أهم المواد الخام المعدنية الصناعية في صناعة الزجاج، بما في ذلك الزجاج المسطح والزجاج اليومي والزجاج الأبيض الفائق والزجاج الكهروضوئي وزجاج الكوارتز وما إلى ذلك.

تنعكس متطلبات جودة رمل الكوارتز في صناعة الزجاج بشكل أساسي في ثلاثة جوانب: التركيب الكيميائي، والثبات، وحجم الجسيمات. المنتجات الزجاجية المختلفة لها متطلبات جودة مختلفة لرمل الكوارتز.

1. الزجاج المسطح

تختلف أسواق المصب للزجاج المسطح بمتطلبات مختلفة لمؤشرات رمل الكوارتز. وفقًا للتركيب الكيميائي وحجم الجسيمات، يمكن تقسيم رمل الكوارتز المستخدم في صناعة الزجاج المسطح بالكامل إلى نوعين: الفئة الأولى والفئة الثانية. تحتوي الفئة الأولى على محتوى منخفض من Al2O3، بينما تحتوي الفئة الثانية على نسبة عالية من Al2O3.

2. الزجاج اليومي

تشمل منتجات الزجاج اليومية بشكل أساسي زجاج الزجاجات وزجاج الأواني وزجاج الأدوات وزجاج الأدوية، والتي توفر عبوات متنوعة وتلبي احتياجات الاستهلاك الاجتماعي لصناعات مثل الأغذية والتخمير والمشروبات والأدوية. رمل الكوارتز هو المادة الخام التي تحتوي على أكبر كمية من دفعات الزجاج اليومية. تصل درجة حرارة انصهار رمل الكوارتز إلى حوالي 1730 درجة مئوية، وحجم جسيمات الكوارتز له التأثير الأكبر على تكوين الزجاج.

في الإنتاج الفعلي، يجب أن تكون جزيئات الكوارتز ذات شكل زاوي، مع مساحة سطحية كبيرة، وليس من السهل تقسيم الدفعة إلى طبقات. نطاق حجم الجسيمات هو 60-140 شبكة.

3. زجاج أبيض للغاية

الزجاج الأبيض الفائق هو مادة زجاجية جديدة ذات نفاذية ضوء عالية للغاية (نفاذية الضوء ≥ 91.5%)، ومحتوى شوائب الحديد يتم التحكم فيه بشكل أساسي بين 100 ~ 150 جزء في المليون ومظهر شفاف للغاية. الأسماء الأخرى للزجاج الأبيض الفائق هي الزجاج منخفض الحديد والزجاج عالي الشفافية.

تشتمل المواد الخام لإنتاج الزجاج الأبيض الفائق بشكل أساسي على رمل الكوارتز، والفلسبار، والدولوميت، والحجر الجيري، والقلويات الثقيلة، وهيدروكسيد الألومنيوم، وكبريتات الصوديوم، وبيروانتيمونات الصوديوم، وثالث أكسيد الأنتيمون، وما إلى ذلك، كما أن متطلبات النسبة المئوية للمواد الخام المختلفة عالية جدًا حازم. من أجل تلبية متطلبات استخدام الزجاج الأبيض للغاية، وضعت الصناعة لوائح صارمة بشأن تكوين الزجاج الأبيض للغاية.

4. الزجاج الكهروضوئي

يتم تركيب الزجاج الكهروضوئي بشكل أساسي على الطبقة الخارجية من الوحدات الكهروضوئية لمنع تأثير الرطوبة والغازات المسببة للتآكل، وحماية الخلايا والأقطاب الكهربائية. بالمقارنة مع الزجاج العادي، يحتاج الزجاج الكهروضوئي إلى أن يحتوي على محتوى منخفض من الحديد، ونفاذية ضوء عالية، ومقاومة الصدمات، ومقاومة التآكل، ومقاومة درجات الحرارة العالية وغيرها من الخصائص. يمكن للزجاج المصقول الأبيض الفائق والزجاج المدلفن الأبيض الفائق تلبية المتطلبات المذكورة أعلاه. من بينها، يتم استخدام الزجاج المدرفل باللون الأبيض الفائق لخلايا السيليكون البلورية وهو المنتج الرئيسي للزجاج الكهروضوئي، في حين يستخدم الزجاج المصقول الأبيض للغاية في الغالب للخلايا ذات الأغشية الرقيقة.

من السهل صبغ أيونات الحديد الموجودة في رمل الكوارتز. من أجل ضمان نفاذية الطاقة الشمسية العالية للزجاج الأصلي، يجب أن يكون محتوى الحديد في الزجاج الكهروضوئي أقل من محتوى الزجاج العادي. يجب استخدام رمل الكوارتز منخفض الحديد ذو نقاء السيليكون العالي ومحتوى الشوائب المنخفض.

5. زجاج الكوارتز

يُعرف زجاج الكوارتز باسم "تاج" المواد الزجاجية. إنه زجاج يحتوي على SiO2 كمكون واحد وله خصائص ميكانيكية وحرارية وبصرية وكهربائية رائعة. إنه يلعب دورًا لا يمكن الاستغناء عنه في أشباه الموصلات والأجهزة البصرية والاتصالات البصرية والطاقة الشمسية وغيرها من الصناعات. يعد رمل الكوارتز عالي النقاء حاليًا المادة الخام الرئيسية لاستبدال خام الكريستال وصهر زجاج الكوارتز. يستخدم زجاج الكوارتز الذي يتم إنتاجه عن طريق عملية الصهر الكهربائية وعملية تكرير الغاز رمل الكوارتز عالي النقاء كمواد خام.

مقدمة لمعدات طحن مسحوق الصباغ متناهية الصغر

يعد حجم الجسيمات أحد المؤشرات المهمة للأصباغ. بشكل عام، من المطلوب أن يكون لجزيئات الصباغ شكل فيزيائي مستقر، وحجم جسيم موحد، وتشتت جيد دون تكتل أو هطول.

في الوقت الحاضر، تشتمل معدات الطحن متناهية الصغر الشائعة على مطحنة تدفق الهواء، والمطحنة متناهية الصغر ذات التأثير الميكانيكي، وطاحونة الكرات التحريكية، وطاحونة الرمل، وطاحونة الاهتزاز، وطاحونة الغروانية، وطاحونة النفاثة ذات الضغط العالي، وطاحونة الكرات الكوكبية، وطاحونة الأسطوانة، وطاحونة الأسطوانة الحلقية، وما إلى ذلك.

1. مطحنة تدفق الهواء

تعتبر مطحنة تدفق الهواء واحدة من أهم معدات الطحن متناهية الصغر، ويمكن أن تصل دقة المنتج بشكل عام إلى 1-45μm.

مبدأ العمل:

استخدم الهواء عالي الضغط أو الغاز الخامل أو البخار شديد الحرارة للتوسع والتبريد لتشكيل حقل تدفق عالي السرعة، ودفع جزيئات المواد إلى الاصطدام والفرك والقص مع بعضها البعض في مجال التدفق النفاث لتحقيق صقل المواد. تشمل الأنواع الشائعة النوع المسطح، والنوع النفاث العكسي ذو القاعدة المميعة، ونوع الأنبوب الدائري، ونوع الرش المعاكس، ونوع الهدف، وعشرات المواصفات.

2. الطاحن متناهية الصغر ذو التأثير الميكانيكي

إن الطاحن متناهية الصغر ذو التأثير الميكانيكي هو عبارة عن معدات سحق متناهية الصغر تستخدم على نطاق واسع في صناعة المعادن غير المعدنية المحلية. يمكن أن تصل دقة المنتج بشكل عام إلى d97=10μm، أي ما يسمى بشبكة 1250. يمكنها إنتاج منتجات مسحوق متناهية الصغر بـ d97=5-7μm بعد تجهيزها بمصنف دقيق عالي الأداء.

مبدأ العمل:

باستخدام جسم دوار (قضيب، مطرقة، شفرة، إلخ.) يدور بسرعة عالية حول محور أفقي أو رأسي، تتأثر التغذية بعنف، مما يؤدي إلى اصطدامها واصطدامها بجسم أو جزيئات ثابتة، ومعدات الطحن متناهية الصغر التي يسحق الجسيمات بقوة أكبر له تأثيران ساحقان، التأثير والاحتكاك، وله أيضًا سحق بتدفق الهواء.

3. اثارة مطحنة الكرة

طاحونة الكرات التحريكية هي نوع من معدات الطحن متناهية الصغر تتكون من أسطوانة ثابتة مملوءة بوسائط طحن ومحرك دوار. يمكن أن تصل دقة المنتج إلى أقل من 1μm.

مبدأ العمل:

يتم تحريك وسط التحريك بواسطة المحرض لإنتاج حركة غير منتظمة، وتتعرض المادة للصدمات أو الصدمات، والقص، والاحتكاك وغيرها من التأثيرات لسحق المواد، بما في ذلك طاحونة التحريك المتقطعة، وطاحونة التحريك المستمر، وطاحونة التحريك الحلزونية، وطاحونة البرج، آلة طحن وتقشر، الخ.

4. مطحنة الرمل

طاحونة الرمل هي شكل آخر من أشكال المطاحن المتحركة، وقد سُميت بهذا الاسم لأنها كانت تستخدم في الأصل الرمل الطبيعي والخرز الزجاجي كوسيلة للطحن. يمكن تقسيمها إلى نوع مفتوح ونوع مغلق، ويمكن تقسيم كل منهما إلى أنواع رأسية وأفقية.

مبدأ العمل:

يتم ضخ الملاط الذي تم تقليبه وخلطه في برميل الملاط بسرعة عالية إلى غرفة الطحن المغلقة عن طريق الضخ، والاتصال مع وسائط الطحن الدوارة عالية السرعة، بحيث تنتج الجزيئات الصلبة في المادة ووسائط الطحن أقوى تأثيرات الاصطدام والاحتكاك والقص مع بعضها البعض، وذلك لتسريع طحن الجزيئات وتفريق الركام.

5. مطحنة الاهتزاز

مطحنة الاهتزاز عبارة عن معدات طحن دقيقة ومتناهية الصغر تستخدم وسائط الطحن (كروية أو على شكل قضيب) للتأثير والفرك والقص وغيرها من التأثيرات على المواد الموجودة في أسطوانة اهتزاز عالية التردد لسحق المواد. يمكنها معالجة منتجات المسحوق متناهية الصغر بمتوسط حجم جسيمات يبلغ 1μm أو حتى أقل من 1μm. بالنسبة للمواد ذات الهشاشة الأكبر، يمكن الحصول على منتجات دون الميكرون بسهولة نسبية.

6. مطحنة الغروانية

مطحنة الغروانية هي نوع جديد من المعدات لمعالجة الجسيمات متناهية الصغر الرطبة، ومناسبة لأنواع مختلفة من الاستحلاب، والتشتت، والسحق والطحن. يمكن أن يصل حجم جسيمات المنتج المعالج إلى عدة ميكرونات إلى أقل من 1 ميكرون.

7. الكسارة النفاثة ذات الضغط العالي

يستخدم هذا النوع من المعدات قوة التأثير القوية لنفث الضغط العالي وتأثير التجويف بعد انخفاض الضغط فجأة لسحق المواد بسبب التأثير والانفجار. يمكن تعديل متوسط حجم الجسيمات للمنتج ضمن نطاق 1-20μm.

8. مطحنة الأسطوانة الدائرية، مطحنة الأسطوانة الضغط

تستخدم كل من المطحنة الأسطوانية الحلقية والمطحنة الأسطوانية الضغط تكنولوجيا بثق طبقة المواد وتكسيرها لتحقيق التكسير الدقيق للغاية للمواد. أي أن المادة تنتج تركيز إجهاد تحت ضغط عالٍ، مما يسبب الشقوق والتمدد، ثم تنتج العديد من الشقوق الصغيرة، وتشكل شقوقًا سطحية، وفي النهاية يتم تحقيق سحق المواد.

خمسة أسباب قد تسبب انخفاض كفاءة الطحن لمطحنة الكرات

تتأثر كفاءة الطحن لمطحنة الكرات بعدة عوامل، منها: حركة الكرات الفولاذية في البرميل، معدل الدوران، إضافة وحجم الكرات الفولاذية، مستوى المادة، واستخدام مساعدات الطحن. هذه العوامل لها تأثير على كفاءة مطحنة الكرة إلى حد ما.

1. نمط حركة الكرات الفولاذية في البرميل

على وجه الدقة، إلى حد ما، يؤثر نمط حركة وسائط الطحن في البرميل على كفاءة الطحن في المطحنة الكروية.

تنقسم بيئة العمل لمطحنة الكرة إلى الفئات التالية:

(1) في مناطق الحركة المحيطة والسقوطية، تكون كمية الحشو في البرميل صغيرة أو حتى معدومة، بحيث يمكن للمادة أن تقوم بحركة دائرية موحدة أو حركة سقوط في البرميل، ويزداد احتمال الاصطدام بين الكرات الفولاذية. ، مما يسبب التآكل بين الكرات الفولاذية والبطانة، مما يقلل من كفاءة مطحنة الكرات؛

(2) في منطقة الحركة المتساقطة، تكون كمية التعبئة مناسبة. في هذا الوقت، يكون للكرات الفولاذية تأثير على المادة، مما يجعل كفاءة مطحنة الكرات عالية نسبيًا؛

(3) في المنطقة المحيطة بمركز مطحنة الكرات، تتمتع الكرات الفولاذية بحركة دائرية أو مزيج من حركة السقوط وحركة السقوط، مما يحد من نطاق حركة الكرات الفولاذية ويقلل من التآكل والتأثير؛

(4) في المنطقة الفارغة، لا تتحرك الكرات الفولاذية. إذا كانت كمية التعبئة كبيرة جدًا، فإن نطاق حركة الكرات الفولاذية يكون صغيرًا أو لا يتحرك، مما سيؤدي إلى إهدار الموارد ويتسبب بسهولة في حدوث خلل في مطحنة الكرات.

2. معدل الدوران

معلمة العمل الهامة لمطحنة الكرات هي معدل الدوران، والذي يؤثر بشكل مباشر على كفاءة الطحن لمطحنة الكرات. عند النظر في معدل التناوب، ينبغي أيضا أن يؤخذ في الاعتبار معدل الملء. يرتبط معدل الملء بشكل إيجابي مع معدل الدوران. عند مناقشة معدل الدوران هنا، حافظ على معدل التعبئة ثابتًا. بغض النظر عن حالة حركة حمل الكرة، سيكون هناك معدل دوران مثالي عند معدل تعبئة معين.

عندما يكون معدل التعبئة ثابتًا ومعدل الدوران منخفضًا، تكون الطاقة التي تحصل عليها الكرة الفولاذية منخفضة، وتكون طاقة التأثير على المادة منخفضة. قد يكون أقل من عتبة سحق جسيمات الخام، مما يؤدي إلى تأثير غير فعال على جزيئات الخام، أي أن جزيئات الخام لن يتم سحقها، وبالتالي فإن كفاءة الطحن عند السرعة المنخفضة تكون منخفضة.

3. إضافة وحجم الكرات الفولاذية

إذا كانت كمية الكرات الفولاذية المضافة غير مناسبة، وقطر الكرة ونسبتها غير معقولة، فسيتم تقليل كفاءة الطحن. تتعرض المطحنة الكروية لتآكل أكبر أثناء التشغيل، وجزء كبير من السبب هو أن الإضافة اليدوية للكرات الفولاذية لا يتم التحكم فيها بشكل جيد، مما يؤدي إلى تراكم الكرات الفولاذية وظاهرة تشويش الكرة، والتي بدورها تسبب بعض ارتداء على الجهاز.

4. المستوى المادي

يؤثر مستوى المادة على معدل التعبئة، والذي بدوره يؤثر على تأثير الطحن للمطحنة الكروية. إذا كان مستوى المواد مرتفعًا جدًا، فسوف يتسبب ذلك في انسداد الفحم في مطحنة الكرات. ولذلك، فإن المراقبة الفعالة لمستوى المواد أمر مهم للغاية. وفي الوقت نفسه، يرتبط استهلاك الطاقة لمطحنة الكرات أيضًا بمستوى المادة. بالنسبة لنظام صنع المسحوق من النوع التخزيني الوسيط، فإن استهلاك الطاقة لمطحنة الكرات يمثل حوالي 70% من استهلاك الطاقة لنظام صنع المسحوق وحوالي 15% من استهلاك الطاقة للمحطة. هناك العديد من العوامل التي تؤثر على نظام صنع المسحوق من نوع التخزين الوسيط، ولكن تحت تأثير العديد من العوامل، يعد الفحص الفعال لمستوى المواد ضروريًا للغاية.

5. اختيار الخطوط الملاحية المنتظمة

لا يمكن لبطانة المطحنة الكروية تقليل الضرر الذي يلحق بالأسطوانة فحسب، بل يمكنها أيضًا نقل الطاقة إلى وسط الطحن. يتم تحديد أحد العوامل التي تؤثر على كفاءة الطحن للمطحنة الكروية من خلال سطح العمل للبطانة. من المعروف عمليًا أنه من أجل تقليل الضرر الذي يلحق بالأسطوانة وتحسين كفاءة الطحن، من الضروري تقليل الانزلاق بين وسط الطحن والبطانة. ولذلك، فإن الطريقة الرئيسية هي تغيير شكل سطح العمل للبطانة وزيادة معامل الاحتكاك بين البطانة ووسط الطحن. تم استخدام بطانات فولاذية عالية المنغنيز من قبل، والآن هناك بطانات مطاطية، وبطانات مغناطيسية، وبطانات لولبية زاوية، وما إلى ذلك. هذه البطانات المعدلة ليست فقط أعلى في الأداء من بطانات الفولاذ عالية المنغنيز، ولكنها يمكنها أيضًا إطالة عمر خدمة الكرة بشكل فعال مطحنة.

التحسينات المستهدفة في حركة الكرات الفولاذية للمطحنة الكروية، وسرعة الدوران، وإضافة وحجم الكرات الفولاذية، ومستوى المواد، ومواد البطانة يمكن أن تحسن بشكل فعال كفاءة الطحن.

لماذا يحتاج رمل الكوارتز إلى التعديل؟

تشمل الأسباب التي تجعل رمل الكوارتز يحتاج إلى تعديل بشكل أساسي الجوانب التالية:

تغيير خصائص السطح

يمكن أن يؤدي التعديل السطحي لرمل الكوارتز إلى تغيير خواصه الفيزيائية والكيميائية مثل محبة الدهون والبلل ومعدل امتصاص الزيت واللزوجة. تساعد هذه التغييرات على تحسين أداء رمل الكوارتز في مجموعة متنوعة من التطبيقات.

تحسين التوافق مع البوليمرات العضوية

عند استخدام رمل الكوارتز كحشو، من المهم جدًا تحسين توافقه وتقاربه وتشتته وسيولته مع البوليمرات العضوية. من خلال تعديل السطح، يمكن تحسين هذه الخصائص بشكل كبير، مما يسمح لرمل الكوارتز بالخلط والدمج بشكل أفضل مع مواد مثل الراتنج.

تعزيز أداء الامتزاز

يمكن أن يؤدي تعديل سطح رمل الكوارتز أيضًا إلى تحسين أداء امتصاص أيونات المعادن الثقيلة. على سبيل المثال، عن طريق تعديله بأملاح معدنية مثل كلوريد الألومنيوم وكلوريد المغنيسيوم، يمكن تحسين تأثير امتصاص رمل الكوارتز على أيونات المعادن الثقيلة بشكل كبير.

توسيع مجالات التطبيق

يعد تعديل السطح طريقة فعالة لفتح مجالات تطبيق جديدة لرمل الكوارتز. من خلال التعديل، يمكن تصنيع مواد الترشيح المعدلة ذات أداء امتصاص ممتاز وقوة ميكانيكية معينة، والتي تستخدم على نطاق واسع في معالجة المياه وتنقية الهواء وغيرها من المجالات.

زيادة القيمة الصناعية والقيمة المضافة

إن تعديل سطح رمل الكوارتز لا يؤدي إلى تحسين خصائصه فحسب، بل يزيد أيضًا من قيمته الصناعية وقيمته المضافة. وهذا له أهمية كبيرة لتحقيق الاستخدام الفعال والفوائد الاقتصادية لرمل الكوارتز.

معالجة القيود العملية

نظرًا للسطح الأملس لرمل الكوارتز والمواقع النشطة المحدودة، فمن السهل التسبب في التشبع السريع لمواقع الامتزاز، مما يؤثر على تأثير التطبيق العملي. من خلال تعديل السطح، يمكن زيادة المواقع النشطة على السطح، وبالتالي تحسين التطبيق العملي في وسائط الترشيح والجوانب الأخرى.

يحتاج رمل الكوارتز إلى تعديل من أجل تحسين خواصه الفيزيائية والكيميائية، وتحسين توافقه مع المواد الأخرى، وتعزيز أداء الامتزاز، وتوسيع مجالات تطبيقه، وتعزيز قيمته الصناعية وقيمته المضافة، وذلك لتلبية احتياجات العصر الحديث بشكل أفضل. الصناعة لمتطلبات المواد عالية الأداء.

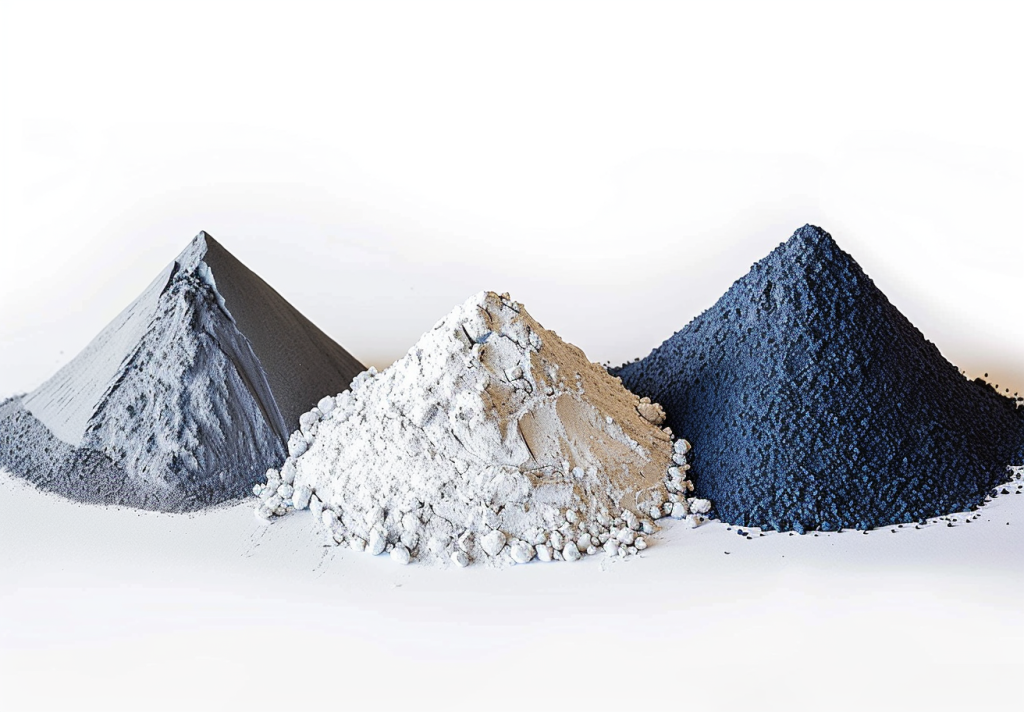

ما هي المساحيق المتطورة التي تتطلب تعديل السطح؟

تشمل المساحيق المتطورة التي تتطلب تعديل السطح بشكل أساسي المساحيق غير العضوية والمساحيق متناهية الصغر. فيما يلي أمثلة محددة ولماذا:

مسحوق غير عضوي

يمكن للمساحيق غير العضوية مثل السيليكا المسامية، ومسحوق السيليكا، وما إلى ذلك زيادة محتوى الهيدروكسيل السطحي من خلال تعديل السطح وتعزيز تأثير الماء، وبالتالي تحسين توافقها وخواصها الميكانيكية في المواد المركبة. بالإضافة إلى ذلك، يمكن أن يؤدي تعديل سطح المساحيق غير العضوية أيضًا إلى تحسين لمعانها، وقوة الصبغ، وقوة الإخفاء، والاحتفاظ بالألوان، ومقاومة الطقس.

مسحوق متناهية الصغر

نظرًا لأن المسحوق متناهية الصغر يحتوي على حجم جسيمات صغير وطاقة سطحية عالية ويكون عرضة للتكتل، فإن تعديل السطح مطلوب لمنع التكتل وإضفاء وظائف جديدة، مثل محبة الماء أو محبة الدهون. على سبيل المثال، في صناعة مستحضرات التجميل، يجب ألا يؤدي تعديل سطح المساحيق إلى منع نشاطها التحفيزي فحسب، بل يجب أيضًا نقل الوظيفة المطلوبة.

مسحوق المعادن

يمكن استخدام تقنية تعديل سطح المساحيق المعدنية لإطالة عمر خدمة الأجزاء وتحسين الأداء، مما يجعل من الممكن تحضير مواد المسحوق المعدنية بأداء أفضل.

عادةً ما يتضمن تعديل سطح هذه المساحيق طرقًا فيزيائية أو كيميائية أو ميكانيكية لتغيير الخواص الفيزيائية والكيميائية لسطح مادة المسحوق لتلبية احتياجات تطبيقات محددة. على سبيل المثال، يمكن تنشيط سطح السيليكا المسامية عن طريق إشعاع الميكروويف ومعالجة بلازما الهواء، أو يمكن توزيع المعدل بالتساوي على السطح الخارجي لجزيئات المسحوق باستخدام القوى الميكانيكية مثل البثق والتأثير والقص والاحتكاك.

باختصار، تشمل المساحيق المتطورة التي تتطلب تعديل السطح بشكل أساسي المساحيق غير العضوية والمساحيق متناهية الصغر والمساحيق المعدنية. الغرض الرئيسي من التعديل هو تحسين أداء المسحوق وزيادة الأداء الوظيفي وتحسين التوافق مع المواد الأخرى. سعة.

ما هي تطبيقات مسحوق السليلوز الطبيعي ومسحوق البروتين؟

هناك مشكلة هدر السليلوز الطبيعي والبروتين الطبيعي في صناعة النسيج والزراعة وصناعة الورق وغيرها من المجالات. السليلوز الطبيعي والبروتين الطبيعي الذي تمت معالجته عدة مرات لا يمكن أن يتحلل من تلقاء نفسه وسيسبب تلوثًا بيئيًا خطيرًا. ولذلك، فإن كيفية إعادة تدويرها واستخدامها بكفاءة أصبحت مواد الألياف الطبيعية المهدرة نقطة بحث ساخنة. عادة عندما تتم معالجة المادة إلى مسحوق، فإن خصائصها ستخضع لسلسلة من التغييرات، مثل مساحة السطح المحددة، والطاقة السطحية، والنشاط السطحي، وخصائص السطح والواجهة، والبلورة.

تطبيق مسحوق السليلوز الطبيعي

(1) التطبيقات الطبية

باعتباره مادة طبية حيوية جديدة، لا يعمل مسحوق السليلوز كحاجز طبيعي لمنع المواد المسببة للحساسية من الاندماج مع الغشاء المخاطي للأنف فحسب، بل يمكنه أيضًا تقليل أعراض الحساسية لدى الأطفال الذين لديهم حساسية للحشرات؛ لأنه مسحوق السليلوز الطبيعي، يمكن استخدامه من قبل النساء الحوامل والفئات الخاصة. يستخدم.

(2) التطبيقات في المواد الغذائية ومواد التعبئة والتغليف

معظم مواد تغليف المواد الغذائية الحالية غير قابلة للتحلل، وأكياس تغليف المواد الغذائية القابلة للتحلل يمكن أن تخفف بشكل كبير من مشاكل التلوث البيئي. السليلوز غير سام ومورد متجدد. إنها مادة جيدة لصنع أكياس تغليف المواد الغذائية القابلة للتحلل.

(3) تطبيق المواد المثبطة للهب

إن استخدام مسحوق السليلوز الطبيعي لاستبدال مصدر الكربون خماسي الإريثريتول في نظام مثبطات اللهب المنتفخ التقليدي لا يغير فقط عيوب الكمية الكبيرة من مصدر الكربون وضعف التوافق في نظام مثبطات اللهب المنتفخ التقليدي، ولكنه يزيد أيضًا من عدد طبقات الكربون المنتفخة و يقلل من مثبطات اللهب.

(4) تطبيقات في مواد الاستشعار

يمكن إنتاج مستشعرات الأشعة فوق البنفسجية لأكسيد الزنك (ZnO) باستخدام طريقة كيميائية بسيطة ومنخفضة التكلفة مكونة من خطوتين، لذا فقد جذبت الكثير من اهتمام الباحثين. لقد وجدت الدراسات أن نشاط الاستشعار للأشعة فوق البنفسجية لأكسيد الزنك النانوي يمكن تعزيزه بشكل كبير من خلال التوليف مع بوليمرات السليلوز.

تطبيق مسحوق البروتين الطبيعي

(1) تطبيقات في المواد الطبية الحيوية

يستخدم مسحوق البروتين على نطاق واسع في المواد الطبية الحيوية بسبب تحلله الحيوي الجيد وتوافقه الحيوي. إن استخدام مسحوق ألياف الحرير وبولي أكريلاميد لصنع هيدروجيلات جديدة يمكن أن يحسن الخواص الميكانيكية للهيدروجيل، مما يجعله لاصقًا وشفاء ذاتيًا. لديها آفاق تطبيق واسعة في ضمادات الجروح والجلد الاصطناعي الشفاف. يتمتع مسحوق البروتين أيضًا بإمكانية تطبيق كبيرة في تطوير الأوعية الدموية الاصطناعية ذات القطر الصغير القائمة على النسيج.

(2) تطبيقات في المواد المركبة

يمكن أن يؤدي خلط مسحوق البروتين الطبيعي مع مواد بوليمر أخرى لإعداد مواد بوليمر طبيعية جديدة إلى تحسين أداء المعالجة، وما إلى ذلك، ويوفر اتجاهًا جديدًا لتصنيع مواد البوليمر المركبة الطبيعية والاصطناعية. يتم استخدام مسحوق البروتين الطبيعي وأكسيد الجرافين والنيكل المحفز كمواد خام لصنع مواد مركبة موصلة.

(3) تطبيق المواد المضافة

يضاف مسحوق البروتين إلى الطلاءات كعامل تنفس ويتم تطبيقه على الملابس لتحسين قابليتها للتهوية. أكبر عيب للطلاءات المطبقة على الأقمشة هو ضعف نفاذية الهواء. تؤدي إضافة مسحوق بروتين ألياف الحرير إلى الطلاءات الواقية التي تمنع الإشعاع الحراري إلى تحسين نفاذية الملابس الواقية لبخار الماء والهواء، وتوفر تحسينات على الأقمشة بعد الطلاء.

يتم الحصول على مسحوق السليلوز ومسحوق البروتين مع آفاق تطبيق جيدة من أقمشة النفايات والنفايات الزراعية ومواد النفايات الأخرى، مما يحقق مفهوم حماية البيئة لإعادة تدوير النفايات. إن قابلية التحلل الحيوي والتوافق الحيوي لمسحوق السليلوز ومسحوق البروتين بالسعة تستخدم أيضًا على نطاق واسع في الطب والمواد، لكن كفاءة تحضير مسحوق السليلوز ومسحوق البروتين منخفضة، وتتطلب طريقة التحضير الشائعة للسليلوز عددًا كبيرًا من الكواشف الكيميائية، و من الصعب السيطرة على درجة التفاعل. طريقة تحضير مسحوق البروتين تتميز طرق التجفيف التقليدية بإنتاجية منخفضة، ويكون الفصل بالطرد المركزي عن المذيبات عرضة للتكتل. وبناء على هذه المشاكل، ينبغي ابتكار طرق تحضير أكثر كفاءة ومنخفضة استهلاك الطاقة وفقا لخصائصها الخاصة. مع البحث المستمر حول مسحوق البروتين الطبيعي المتجدد ومسحوق السليلوز الطبيعي، تم تطوير المزيد من مجالات التطبيق الجديدة، مثل مستحضرات التجميل والطلاءات. في المستقبل القريب، سوف يخلق مسحوق البروتين الطبيعي ومسحوق السليلوز الطبيعي قيمة أكبر.