5 أنواع رئيسية من طرق تعديل السطح للسيليكا

في الوقت الحاضر، يعتمد الإنتاج الصناعي للسيليكا بشكل أساسي على طريقة الترسيب. يحتوي سطح السيليكا المنتجة على عدد كبير من المجموعات القطبية مثل مجموعات الهيدروكسيل، مما يسهل امتصاص جزيئات الماء، كما أنه ضعيف التشتت، وقابل للتجمع الثانوي. المشاكل، مما يؤثر على تأثير التطبيق الصناعي للسيليكا. لذلك، تحتاج معظم السيليكا إلى معالجة تعديل السطح قبل الاستخدام الصناعي لتحسين أداء التطبيقات الصناعية.

في هذه المرحلة، يتضمن التعديل الكيميائي للسطح للسيليكا بشكل أساسي تعديل الكسب غير المشروع السطحي، وتعديل عامل الاقتران، وتعديل السائل الأيوني، وتعديل الواجهة الجزيئية الكبيرة والتعديل المشترك، وما إلى ذلك. على الرغم من أن كل عملية تعديل لها مزاياها الخاصة. والخصائص، ولكن حاليًا في التطبيقات الصناعية يعتمد بشكل أساسي على تعديل عامل الاقتران.

1. تعديل الكسب غير المشروع سطح الكربون الأسود الأبيض

يتمثل مبدأ طريقة تعديل الكسب غير المشروع السطحي في تطعيم بوليمر جزيئي كبير له نفس خصائص بوليمر المادة (مثل المطاط) على سطح السيليكا من خلال التطعيم الكيميائي. من ناحية، يمكن أن يعزز التفاعل بين الجزيئات والمصفوفة. وتغيير قطبية سطح الجسيمات، من ناحية أخرى، يمكن أن يؤدي أيضًا إلى تحسين تشتت السيليكا نفسها. إنها مناسبة لتطعيم البوليمرات ذات الأوزان الجزيئية الأصغر. إن شروط تطعيم البوليمرات ذات الأوزان الجزيئية الأعلى قاسية.

2. تعديل عامل اقتران السيليكا

مبدأ تعديل عامل الاقتران هو استخدام بعض المجموعات الوظيفية على عامل الاقتران للتفاعل كيميائيًا مع مجموعات الهيدروكسيل الموجودة على سطح أسود السيليكا، وبالتالي تغيير بنية المجموعة وتوزيعها على سطح أسود السيليكا لتحسين التوافق مع المصفوفة. والانتشار الخاص بها. يتميز تعديل عامل الاقتران بمزايا تأثير التعديل الجيد وإمكانية التحكم العالية في التفاعل، وهو حاليًا أحد أكثر طرق التعديل استخدامًا.

3. تعديل السائل الأيوني السيليكا الأسود

السوائل الأيونية، وتسمى أيضًا السوائل الأيونية في درجة حرارة الغرفة، هي أملاح منصهرة تتكون من الكاتيونات العضوية والأنيونات العضوية أو غير العضوية، والتي تكون سائلة أقل من 100 درجة مئوية. يستخدم تعديل السائل الأيوني معدلات السائل الأيوني بدلاً من معدلات الطور العضوي التقليدية لتعديل السيليكا. بالمقارنة مع معدلات الطور العضوي التقليدية، فإن المراحل السائلة الأيونية تكون سائلة في درجة حرارة الغرفة، ولها موصلية قوية، ولها ثبات عالي. إنه يتميز بمزايا الذوبان الجيد وعدم التقلب والتلوث المنخفض، وهو أكثر انسجاما مع متطلبات الإنتاج الأخضر، ولكن تأثير التعديل ضعيف.

4. تعديل واجهة الجزيئات الكبيرة من الكربون الأبيض الأسود

المعدل المستخدم في تعديل الواجهة الجزيئية هو بوليمر جزيئي كبير يحتوي على مجموعات قطبية. أثناء تفاعل التعديل مع جزيئات السيليكا، يمكن إدخال العمود الفقري الجزيئي لمعدل الواجهة الجزيئية في أنه يحتوي على المزيد من مجموعات الإيبوكسي القطبية مع الحفاظ على هيكل السلسلة الرئيسية الأساسية، وبالتالي تحسين التوافق بين جزيئات السيليكا والمصفوفة وتحقيق تعديل أفضل للواجهة تأثير. يمكن لهذه الطريقة أن تعزز المصفوفة بشكل تآزري مع عامل الاقتران، لكن تأثير التعزيز يكون منخفضًا عند استخدامه بمفرده.

5. أسود الكربون الأبيض مع التعديل

الجمع بين التعديل هو تعديل مزيج السيليكا والمواد الأخرى، والجمع بين مزايا كل منها لتحسين الأداء العام للمنتجات المطاطية. يمكن لهذه الطريقة أن تجمع بين مزايا معدّلين لتحسين الأداء الشامل للمصفوفة، لكن تأثير التعديل يرتبط ارتباطًا وثيقًا بنسبة المعدل.

على سبيل المثال، يعتبر أسود الكربون والسيليكا من عوامل التعزيز الجيدة في صناعة المطاط. يعد أسود الكربون أحد عوامل التعزيز الأكثر استخدامًا في صناعة المطاط. يمكن للهيكل الخاص لأسود الكربون أن يعزز قوة الشد والتمزق للمواد المطاطية ويحسن مقاومة التآكل ومقاومة البرد وخصائص أخرى؛ كعامل تقوية، يمكن لأسود الكربون الأبيض أن يحسن بشكل كبير من مقاومة التدحرج ومقاومة الانزلاق الرطب للمنتجات المطاطية، لكن تأثيره وحده ليس جيدًا مثل أسود الكربون. أظهر عدد كبير من الدراسات أن استخدام أسود الكربون والسيليكا كعوامل تقوية يمكن أن يجمع بين مزايا كليهما لتحسين الأداء العام للمنتجات المطاطية.

الخصائص والاستخدامات الاقتصادية لمعدن الدولوميت

كريستال الدولوميت هو معدن كربونات من النظام البلوري الثلاثي. تركيبه الكيميائي هو CaMg(CO3)2، وغالبًا ما يحتوي على الحديد والمنغنيز وأشكال مماثلة أخرى (بدلاً من المغنيسيوم). عندما يزيد عدد ذرات الحديد أو المنجنيز عن عدد ذرات المغنسيوم، يطلق عليه أنكريت أو دولوميت المنغنيز. نظام بلوري ثلاثي الزوايا، البلورة ذات شكل معيني، والوجه البلوري غالبًا ما يكون منحنيًا على شكل سرج، والبلورات المزدوجة المصفحة شائعة. عادة ما تكون المجاميع حبيبية. يكون لونه أبيض عندما يكون نقيًا؛ اللون الرمادي عند احتوائه على الحديد؛ البني بعد التجوية. بريق الزجاج. وهو المعدن الرئيسي الذي يتكون منه الدولوميت. الدولوميت الناشئ من الترسيب البحري غالبا ما يكون متداخلا مع طبقات السدريت وطبقات الحجر الجيري. في رواسب البحيرات، يتواجد الدولوميت مع الجبس والأنهيدريت والهاليت وهاليت البوتاسيوم وما إلى ذلك.

تُستخدم كلمة الدولوميت بشكل أساسي لإحياء ذكرى دولوميو (1750 ~ 1843)، وهو كيميائي فرنسي. الدولوميت هو نظام بلوري ثلاثي الزوايا بتركيبة كيميائية CaMg(CO3)2. وهو بشكل رئيسي معدن يتكون من كربونات الكالسيوم وكربونات المغنيسيوم (نسبة CaCO3 إلى MgCO3 حوالي 1:1). لديها انقسام كامل وبلورة معينية السطوح. . الألوان في الغالب بيضاء، رمادية، بلون اللحم، عديمة اللون، أخضر، بني، أسود، وردي غامق، وما إلى ذلك، شفافة إلى شفافة، مع بريق زجاجي، صلابة 3.5-4، الثقل النوعي 2.85-2.9. أتذكر عندما ذهبت إلى هوالين خلال أيام دراستي الجامعية، لم أتمكن دائمًا من معرفة كيفية التمييز بين الدولوميت والرخام على الشاطئ. إذا كان لديك علبة من حمض الهيدروكلوريك المخفف البارد بالقرب منك، يمكنك القيام بالخدعة. الدولوميت الضخم ليس عرضة للفقاعات عند تعرضه لحمض الهيدروكلوريك المخفف البارد، في حين أن الرخام سوف ينبعث على الفور العديد من الفقاعات الصغيرة.

يمكن استخدام الدولوميت كطبقة داخلية مقاومة للحرارة لأفران الإصلاح المستخدمة في صناعة الصلب، وعوامل تشكيل الخبث، والمواد الخام الأسمنتية، وتدفقات الزجاج، والأفران، والأسمدة، وأحجار البناء والديكور، والدهانات، والمبيدات الحشرية، والأدوية، وما إلى ذلك. ويمكن استخدامه في مجالات مواد البناء والسيراميك والزجاج والمواد المقاومة للحرارة والصناعة الكيميائية والزراعة وحماية البيئة وتوفير الطاقة وغيرها من المجالات.

طوب الدولوميت عبارة عن منتجات حرارية مصنوعة من رمل الدولوميت المكلس. يحتوي عادة على أكثر من 40% من أكسيد الكالسيوم (CaO)، وأكثر من 35% من أكسيد المغنيسيوم (MgO)، ويحتوي أيضًا على كمية صغيرة من أكسيد السيليكون (SiO2)، وأكسيد الألومنيوم (Al2O3)، وأكسيد الحديديك (Fe2O3) و الشوائب الأخرى. تتقلب نسبة CaO/MgO في الدولوميت الطبيعي بشكل كبير. إذا كانت نسبة CaO/MgO في الطوب أقل من 1.39، فإنه يسمى طوب دولوميت مغنيسيا. وفقًا لعملية الإنتاج، يمكن تقسيم طوب الدولوميت إلى: طوب القطران (الأسفلت) المركب غير المحترق، والطوب المحترق الخفيف المغمور بالزيت والطوب المحروق المغمور بالزيت. يحتوي طوب الدولوميت على CaO الحر، وهو عرضة للترطيب والتشقق في الهواء وغير مناسب للتخزين على المدى الطويل.

تستخدم بطانة المحولات في الصين بشكل أساسي طوب الدولوميت المرتبط بالقطران وطوب دولوميت المغنيسيا المرتبط بالقطران. تستخدم بعض المصانع طوب الدولوميت المغنيسيا المشرب بالزيت والمحترق بالزيت في الأجزاء المعرضة للخطر. تستخدم المحولات في دول مثل أوروبا الغربية واليابان أساسًا القطران مع طوب الدولوميت المعالج بالحرارة والمشرب بالزيت وطوب دولوميت المغنيسيا. بالإضافة إلى ذلك، يتم أيضًا استخدام طوب دولوميت المغنيسيا المشرب بالزيت كبطانات لبعض أفران التكرير الخارجية.

طحن وتعديل مسحوق الميكا متناهية الصغر

مع تطور الصناعة، أصبحت شركات التطبيقات النهائية لديها متطلبات أعلى بشكل متزايد لجودة مسحوق الميكا. حاليًا، يتم استخدام مسحوق المسكوفيت بقطر D90 حوالي 45 ميكرومتر بشكل رئيسي في صناعة الورق وطلاء اللاتكس والمطاط وغيرها من الصناعات، في حين أن الطلاءات المتطورة والميكا اللؤلؤية وغيرها من المنتجات هي التي وضعت حجم جسيمات مسحوق الميكا متطلبات أعلى، و يعد تحضير مسحوق الميكا فائق الدقة على مستوى النانو أمرًا ملحًا.

أثناء عملية الطحن، لا يزال من الممكن دمج المسكوفيت بإحكام على طول السطح الطازج بعد انقسام الطبقات البينية. وهو من أصعب المعادن في الطحن. حاليًا، من الصعب تحضير مسحوق موسكوفيت متناهية الصغر على مستوى النانو باستخدام معدات الطحن التقليدية. يقوم العديد من مصنعي الميكا المحليين باستخراج المسكوفيت عالي الجودة وطحنه بشكل خشن للتصدير. وسيتم تحويل البعض الآخر إلى منتجات موسكوفيت بحجم جسيمات D90 يبلغ حوالي 45 ميكرومترًا أو حتى أكثر خشونة، مما يؤدي إلى إهدار الموارد وتقليل القدرة التنافسية للمنتج.

إعداد طحن الميكا متناهية الصغر

في الوقت الحاضر، تنقسم عملية طحن الميكا فائقة الدقة إلى طريقتين للطحن: الطريقة الجافة والطريقة الرطبة. من بينها: المعدات الرئيسية للطحن الجاف الدقيق للغاية تشمل مطحنة الصدم الميكانيكية عالية السرعة، مطحنة تدفق الهواء، آلة الطحن الذاتية ذات التدفق الإعصاري أو الإعصاري، وما إلى ذلك ومصنف تدفق الهواء الجاف المقابل؛ تشتمل معدات إنتاج مسحوق السيرسيت للطحن الرطب على مطحنة الرمل، وآلة الطحن، وما إلى ذلك. آلات التقشير ومطاحن الغروانية هي الآلات الرئيسية، بينما يستخدم التصنيف الناعم الرطب تقنية تصنيف السيكلون المائي.

يمكن للمطحنة الكوكبية ذات السرعة العالية أن تؤدي بشكل فعال عملية الطحن الجاف والرطب للميكا. يمكن أن يصل متوسط قطر الجسيمات بعد الطحن إلى 10 ميكرومتر أو أقل؛ تبقى مادة الميكا في الطحن لفترة قصيرة جدًا، بشكل عام من 5 إلى 10 ثوانٍ. ; من خلال ضبط هيكل الأسطوانة، يمكن الحصول على مسحوق الميكا بنسبة القطر إلى السمك المطلوبة. في ظل ظروف الطحن الرطب، يمكن لمسحوق الميكا الحصول على نسبة قطر إلى سمك في نطاق 20-60.

تستخدم مطحنة التحريك وسائط طحن خاصة، والتي لها تأثير تطبيق جيد في تقشير مسحوق الميكا فائق الدقة دون الإضرار بسطح الميكا، ويمكن أن تجعل نسبة سمك القطر لمسحوق الميكا أكبر من 60.

طلاء سطح مسحوق الميكا أو التعديل

يمكن للطلاء السطحي أو تعديل مسحوق الميكا تحضير الميكا اللؤلؤية وأصباغ الميكا الملونة لتحسين خصائصها المقابلة في مواد مثل المطاط والطلاءات. هناك أيضًا العديد من الدراسات ذات الصلة.

الميكا مطلية بالسطح لتحضير الميكا اللؤلؤية وأصباغ الميكا الملونة. حاليًا، يتم استخدام طريقة ترسيب الطور السائل بشكل أساسي. وتشمل الطرق الشائعة إضافة القلويات، والتحلل الحراري، والتخزين المؤقت، وما إلى ذلك. مصادر التيتانيوم المستخدمة بشكل شائع في الصناعة هي رابع كلوريد التيتانيوم وكبريتات التيتانيوم.

تطبيق مسحوق الميكا

يمكن استخدام مسحوق الميكا في مجالات مثل مواد العزل الكهربائي وحشوات الطلاء الوظيفية والحشو المطاطي والحشو البلاستيكي ومستحضرات التجميل ومواد اللحام.

استخدام سيراميك نيتريد السيليكون كمادة خام للألواح الخلفية للهواتف المحمولة

![]()

مع استمرار تطور تكنولوجيا الهواتف الذكية واشتداد المنافسة، أطلقت الشركات المصنعة للهواتف المحمولة العديد من التصميمات والابتكارات الجديدة لجذب المزيد من المستهلكين، وتعد اللوحات الخلفية المصنوعة من السيراميك إحدى الحيل. بدأ ظهورها في عام 2012 عندما أطلقت شركة Sharp هاتفًا ذكيًا مزودًا بلوحة الكترونية معززة من السيراميك. ومع ذلك، نظرًا لمشكلات فنية ومشكلات تتعلق بالتكلفة، لم يتم استخدام اللوحات الخزفية المعززة إلا في عدد قليل من العلامات التجارية الراقية في ذلك الوقت. ومع ذلك، مع تطور تكنولوجيا المعالجة، أصبح نطاق تطبيق اللوحات الخزفية المعززة أوسع وأوسع.

في مجال الألواح الخلفية الخزفية، فإن الأبطال هم تقريبًا جميعهم من سيراميك الزركونيا، ولكن يبدو أن الباحثين مؤخرًا قد بدأوا في التفكير في نيتريد السيليكون. بالمقارنة مع الزركونيا، يعتبر الباحثون أن نيتريد السيليكون مادة معززة متفوقة وواعدة للهواتف المحمولة، وخاصة سيراميك نيتريد السيليكون المقوى. الأسباب هي كما يلي:

صورة

(1) يتمتع سيراميك نيتريد السيليكون بمتانة تأثير أعلى، ولا يمكن كسره بسهولة، ولا يتلف بسهولة أثناء التشغيل الآلي، وله إنتاجية أعلى؛

(2) يتمتع سيراميك نيتريد السيليكون بموصلية حرارية عالية، وهي أكثر من 10 أضعاف سيراميك الزركونيا، ومن الأسهل تبديد الحرارة. لذلك، من السهل تبديد الحرارة المتولدة عند تشغيل الهاتف المحمول بسرعة عالية أو عند شحن البطارية وتفريغها، وهو أمر مفيد للتشغيل العادي للهاتف المحمول. تجنب التباطؤ والظواهر الأخرى؛

(3) إن فقدان العزل الكهربائي لسيراميك نيتريد السيليكون أقل بمقدار أمرين من الزركونيا، مما يجعله أكثر شفافية لإشارات الهاتف المحمول ويجعل من السهل التواصل بسلاسة في البيئات ذات الإشارات الضعيفة؛

(4) يتمتع سيراميك نيتريد السيليكون بصلابة أعلى وكثافة أقل من الزركونيا، مما يمكن أن يقلل بشكل فعال من جودة جسم الطائرة، وتكلفته قريبة من تكلفة الزركونيا؛

(5) سيراميك نيتريد السيليكون هو سيراميك عديم اللون، وهو سهل التلوين نسبيًا وله تأثير تلوين جيد. كما أنه يتميز بملمس يشبه اليشم وهو مناسب للاستخدام، على سبيل المثال، في أغلفة الهواتف المحمولة المتوسطة إلى المتطورة.

لذلك، فإن استخدام مواد سيراميك نيتريد السيليكون كمواد لوحة الكترونية معززة للهاتف المحمول لجهاز الاتصالات يمكن، إلى حد ما، أن يعوض عن أوجه القصور في مواد لوحة الكترونية معززة للهاتف المحمول الزركونيا الحالية، وله آفاق معينة.

على الرغم من عدم وجود العديد من التقارير حول مواد لوحة الكترونية معززة للهواتف المحمولة من نيتريد السيليكون، فقد تم استخدامها كسيراميك هيكلي لفترة طويلة وأثبتت بشكل كامل استقرار التطبيق وموثوقيته في البيئات القاسية مثل محركات السيارات. إذا تم استخدام نيتريد السيليكون كمادة لوحة الكترونية معززة جديدة للهاتف المحمول، فإنه لا يتمتع بنفس الخصائص الميكانيكية الممتازة مثل الزركونيا فحسب، بل يتمتع أيضًا بمزايا الملمس الجيد والوزن الخفيف والإشارات الأكثر حساسية. إنها مادة جديدة للوحة الكترونية معززة للهاتف المحمول ذات إمكانات كبيرة.

في الوقت الحاضر، يكمن مفتاح الإنجاز في كيفية تحسين العملية لجعل سيراميك Si3N4 ليس فقط سهل تبديد الحرارة وغني بالألوان، ولكن أيضًا يمكن أن تكون عملية التحضير بسيطة وموثوقة، وتصبح التكلفة مقبولة. إذا أمكن التغلب على الصعوبات المذكورة أعلاه، فربما سنتمكن يومًا ما في المستقبل من رؤية Si3N4 على اللوحات الإلكترونية للهواتف الذكية والأجهزة الذكية القابلة للارتداء.

7 تطبيقات رئيسية لبودرة التلك فائقة النعومة

طبيعة مسحوق التلك متناهية الصغر هي أنه معدن سيليكات المغنيسيوم الطبيعي المائي. وهو خامل لمعظم الكواشف الكيميائية ولا يتحلل عند ملامسته للأحماض. وهو موصل رديء للكهرباء، وله موصلية حرارية منخفضة ومقاومة عالية للصدمات الحرارية. يمكن تسخينه عند تسخينه. لا تتحلل حتى عند درجات حرارة عالية تصل إلى 900 درجة مئوية. هذه الخصائص الممتازة للتالك تجعله حشوًا جيدًا. اليوم، سنقوم بفرز مجالات تطبيق مسحوق التلك متناهية الصغر.

تطبيق مسحوق التلك في صناعة الطلاء

لأن التلك له خصائص فيزيائية وكيميائية ممتازة مثل التشحيم، ومقاومة الالتصاق، والمساعدة على التدفق، ومقاومة الحريق، ومقاومة الأحماض، والعزل، ونقطة الانصهار العالية، والخمول الكيميائي، وقوة التغطية الجيدة، والنعومة، واللمعان الجيد، والامتصاص القوي.

كمادة مالئة، ينعكس تطبيق مسحوق التلك في الطلاءات بشكل رئيسي في:

1. بياض عالي، حجم جسيم موحد وتشتت قوي؛

2. يمكن أن تكون بمثابة هيكل عظمي.

3. تقليل تكاليف التصنيع.

4. تحسين صلابة طبقة الطلاء.

5. يمكن أن يزيد من استقرار شكل المنتج.

6. زيادة قوة الشد، وقوة القص، وقوة الانحناء، وقوة الضغط، وتقليل التشوه والاستطالة ومعامل التمدد الحراري.

تطبيق مسحوق التلك في صناعة البلاستيك

◆ التطبيق في راتينج البولي بروبلين

يستخدم التلك عادة لملء مادة البولي بروبيلين. يتميز مسحوق التلك بخصائص البنية الصفائحية، لذلك يمكن استخدام مسحوق التلك ذو حجم الجسيمات الدقيقة كمادة حشو معززة للبولي بروبيلين.

◆ التطبيق في راتنجات البولي ايثيلين

التلك هو سيليكات المغنيسيوم الطبيعية. يتميز هيكلها الصغير الفريد بمقاومة معينة للماء وخمول كيميائي عالي، لذلك فهو يتمتع بمقاومة كيميائية جيدة وخصائص انزلاقية. يمكن استخدام البولي إيثيلين المملوء به كمواد بلاستيكية هندسية. إنها تتمتع بمقاومة كيميائية وسيولة جيدة ويمكنها التنافس مع ABS والنايلون والبولي كربونات.

◆ التطبيق في راتنج ABS

راتنج ABS عبارة عن بوليمر غير متبلور مع قابلية معالجة قولبة ممتازة مثل البوليسترين. لديها قوة تأثير جيدة، مقاومة درجات الحرارة المنخفضة، قوة الشد العالية ومقاومة الزحف الجيدة.

تطبيق مسحوق التلك في صناعة التحضير

◆ يستخدم كمشتت للزيوت الطيارة

يتمتع مسحوق التلك بقدرة امتصاص معينة، لذلك يمكنه امتصاص الزيت المتطاير على سطح جزيئاته وتوزيعه بالتساوي، مما يزيد من مساحة التلامس بين الزيت المتطاير والأدوية السائلة، وبالتالي زيادة قابلية ذوبان الزيت المتطاير.

◆مغطى بطبقة من البودرة

في طلاء السكر، يمكن استخدام مسحوق التلك لتغليف طبقة طلاء المسحوق. مسحوق التلك الأبيض الذي يمر عبر منخل 100 شبكة مناسب.

◆ يستخدم كمادة تشحيم

نظرًا لأن التلك يحتوي على بنية متعددة الطبقات تتكسر بسهولة إلى قشور، فيمكن استخدامه كمواد تشحيم لتحسين قابلية التشكيل والضغط وسيولة المساحيق الصيدلانية.

◆ يستخدم كمساعد للتصفية

ليس من السهل أن يتفاعل مسحوق التلك مع الأدوية وله قدرة امتصاص معينة، لذلك يمكن استخدامه كمساعد للتصفية.

تطبيق مسحوق التلك كسواغات صيدلانية

◆ يستخدم كمفكك للأدوية الكارهة للماء

بودرة التلك هي مادة محبة للماء. عند إضافته كسواغ إلى الدواء، فإنه يمكن أن يحسن محبة الماء للدواء بأكمله، مما يسهل على الماء اختراق الدواء ويجعله أسهل في التفكك.

◆ يستخدم كعامل مضاد للإلتصاق

مشكلة الالتصاق هي مشكلة شائعة في عملية الطلاء. سيؤدي ذلك إلى بطء سرعة الطلاء، ودورة إنتاج أطول، والتصاق الحبيبات، وانخفاض الإنتاج، وتلف الفيلم، مما يؤثر على إطلاق الدواء ومشاكل أخرى.

◆ زيادة الرطوبة النسبية الحرجة للأدوية

تطبيق مسحوق التلك في صناعة الورق

تساعد إضافة مسحوق التلك في صناعة الورق على زيادة احتباس الحشو وتحسين شفافية الورق ونعومته وقابليته للطباعة، ويجعل الورق أكثر امتصاصًا للحبر.

تطبيق بودرة التلك في صناعة مستحضرات التجميل

بودرة التلك هي مادة حشو عالية الجودة تدخل في صناعة مستحضرات التجميل. نظرًا لمحتواه العالي من السيليكون، يمكنه حجب الأشعة تحت الحمراء وتعزيز الحماية من أشعة الشمس وخصائص مستحضرات التجميل المضادة للأشعة تحت الحمراء.

تطبيق مسحوق التلك في صناعة السيراميك

في صناعة السيراميك، يلعب مسحوق التلك دورا هاما. والسبب في اختلاف ألوان السيراميك هو إضافة بودرة التلك إليها. يمكن للنسب المختلفة والمكونات المختلفة أن تجعل السيراميك يعرض ألوانًا مختلفة، وفي الوقت نفسه، يمكنه أيضًا جعل السيراميك يعرض ألوانًا مختلفة. بعد تكليس السيراميك، تكون الكثافة موحدة والسطح أملس واللمعان جيد.

تطبيق مسحوق التلك في صناعة النسيج

غالبًا ما يستخدم مسحوق التلك المطحون جيدًا كعامل حشو وتبييض في بعض المنسوجات، مثل القماش المقاوم للماء، والقماش المقاوم للحريق، وأكياس دقيق القمح، وحبال النايلون، وما إلى ذلك، والتي يمكن أن تعزز كثافة النسيج وتعزز الحرارة والحمض و مقاومة القلويات. أداء.

تطبيق تكنولوجيا المسحوق متناهية الصغر لتطوير الموارد الصالحة للأكل

مع تطور التكنولوجيا الحديثة، وضعت العملية متطلبات أعلى وأعلى لحجم الجسيمات من المسحوق. تحتاج العديد من المواد إلى أن يتم سحقها إلى مستوى أقل من الميكرون أو مستوى النانو، وهو ما لا يمكن تحقيقه من خلال تكنولوجيا ومعدات التكسير التقليدية. تم تطوير تقنية المساحيق متناهية الصغر بناءً على ذلك وتتضمن إعداد وتطبيق المساحيق متناهية الصغر والتقنيات الجديدة ذات الصلة. يتضمن محتواها البحثي تكنولوجيا تحضير المسحوق متناهية الصغر، وتكنولوجيا التصنيف، وتكنولوجيا الفصل، وتكنولوجيا التجفيف. ، نقل تكنولوجيا الخلط والتجانس، تكنولوجيا تعديل السطح، تكنولوجيا الجسيمات المركبة، تكنولوجيا الكشف والتطبيق، الخ.

ومع تقلص الأراضي، سيصبح الغذاء سلعة نادرة في القرن القادم، كما أن تطوير مصادر غذائية جديدة يمثل مشكلة خطيرة تواجه البشرية. يمكن لتكنولوجيا المسحوق فائقة النعومة أن تكسر جدران الخلايا، وتحسن الطعم، وتعزز عملية الهضم والامتصاص، وبالتالي تحسين التوافر البيولوجي للموارد الصالحة للأكل وتعزيز امتصاص الجسم للأجزاء غير الصالحة للأكل من الحيوانات والنباتات. ولذلك، فإنه يستخدم على نطاق واسع في صناعة المواد الغذائية. تم استخدامها على نطاق واسع جدا.

1 معالجة الحبوب

أثناء عملية الطحن متناهية الصغر للدقيق، قد يتم كسر الروابط الجليكوسيدية وتحللها بسهولة بواسطة ألفا أميليز، وهو مفيد للتخمر. عندما تصبح جزيئات الدقيق أصغر، تصبح مساحة سطحها أكبر، مما يحسن الامتزاز والنشاط الكيميائي والذوبان والتشتت للمادة، وبالتالي يسبب تغييرات في الخصائص الفيزيائية والكيميائية العيانية للدقيق. وو شيويهوي وآخرون. اقترح أنه يمكن استخدام الدقيق بأحجام جزيئات مختلفة للحصول على دقيق بمحتويات بروتينية مختلفة لتلبية احتياجات المنتجات المختلفة. تم تحسين الطعم والامتصاص ومعدل الاستفادة من الدقيق المعالج بالمسحوق فائق النعومة بشكل كبير. تتم إضافة مسحوق نخالة القمح ومسحوق ميكرون فول الصويا وما إلى ذلك إلى الدقيق لتحويل الدقيق الرديء إلى دقيق عالي الألياف أو عالي البروتين.

2 المعالجة العميقة للمنتجات الزراعية والهامشية

في السنوات الأخيرة، أصبحت الأطعمة الخضراء ذات الأصل النباتي محط اهتمام في جميع أنحاء العالم، وتعد الأطعمة النباتية الصالحة للأكل موارد مهمة لبقاء الإنسان. يمكن تحسين هذا الوضع باستخدام تقنية المسحوق فائق الدقة. على سبيل المثال، الخطوة الأولى في المعالجة العميقة لسيقان وثمار النباتات الصالحة للأكل هي التحكم في دقة السحق لتحقيق درجات مختلفة من كسر جدار الخلية وفصل المكونات.

3 الغذاء الصحي الوظيفي

بشكل عام، يتم استخدام وسائل التكنولوجيا الفائقة للسحق متناهية الصغر لسحق المواد الخام الغذائية الصحية إلى منتجات متناهية الصغر بحجم جسيمات أقل من 10 ميكرومتر، وهو ما يسمى الغذاء الصحي متناهية الصغر. لديها مساحة سطحية كبيرة ومسامية كبيرة، لذلك فهي تتمتع بامتصاص قوي ونشاط عالي. بعد المعالجة الدقيقة للغاية للأغذية، يمكن لجسم الإنسان امتصاص العناصر الغذائية الموجودة في الطعام والتي لا غنى عنها لجسم الإنسان ولكن يصعب تناولها، وبالتالي زيادة التوافر البيولوجي وفعالية الرعاية الصحية للأغذية.

4 تجهيز المنتجات المائية

يتمتع المسحوق فائق النعومة الذي تتم معالجته من خلال التكسير الدقيق للسبيرولينا وعشب البحر واللؤلؤ والسلاحف وغضروف سمك القرش وما إلى ذلك ببعض المزايا الفريدة. الطريقة التقليدية لمعالجة مسحوق اللؤلؤ هي طحن الكرة لأكثر من عشر ساعات، ويصل حجم الجسيمات إلى عدة مئات من الشبكات. ومع ذلك، إذا تم سحق اللؤلؤ على الفور تحت درجة حرارة منخفضة تبلغ حوالي -67 درجة مئوية وظروف تدفق هواء تنقية صارمة، يمكن الحصول على مسحوق اللؤلؤ متناهية الصغر بمتوسط حجم جسيمات يبلغ 1.0 ميكرومتر وD97 أقل من 1.73 ميكرومتر. بالإضافة إلى ذلك، فإن عملية الإنتاج بأكملها خالية من التلوث. بالمقارنة مع طرق معالجة مسحوق اللؤلؤ التقليدية، يتم الاحتفاظ بالمكونات النشطة لللؤلؤ بالكامل، ويصل محتواه من الكالسيوم إلى 42%. يمكن استخدامه كنظام غذائي طبي أو كإضافة غذائية لصنع أطعمة مغذية مكملة للكالسيوم.

تُستخدم تقنية المسحوق متناهية الصغر على نطاق واسع في صناعة المواد الغذائية وتلعب دورًا مهمًا للغاية في تطوير موارد جديدة صالحة للأكل وتحسين جودة المنتج.

الفرق بين مسحوق الكوارتز ومسحوق السيليكا ومسحوق ميكروسيليكا وأسود الكربون الأبيض

يشير كل من مسحوق الكوارتز ومسحوق السيليكا إلى مسحوق SiO2 البلوري، وببساطة، فإنهما يكسران الحجارة إلى مسحوق، ومسحوق الكوارتز خشن نسبيًا، في حين أن مسحوق السيليكا ناعم نسبيًا، ومسحوق الكوارتز عبارة عن مسحوق يتم الحصول عليه عن طريق سحق خام الكوارتز الخام من خلال معدات معالجة مختلفة. مسحوق ميكروسيليكا هو مسحوق فائق النعومة يتم الحصول عليه عن طريق طحن خام الكوارتز الذي وصل إلى درجة نقاء معينة، أو مسحوق السيليكا الناعم الذي يتم الحصول عليه بالوسائل الكيميائية، ومع ذلك، تختلف خصائصها الفيزيائية وتركيبها الكيميائي ومجالات تطبيقها.

دخان ميكروسيليكا هو منتج ثانوي صناعي، ويسمى أيضًا دخان السيليكا، ومن خلال جمع الدخان من مصانع الصهر والحرق، يتم العثور على غبار ناعم يحتوي على نسبة عالية من السيليكا.

الاختلافات في الخصائص بين مسحوق السيليكا ومسحوق الكوارتز

1. الخصائص الفيزيائية لمسحوق السيليكا ومسحوق الكوارتز

مسحوق ميكروسيليكا ومسحوق الكوارتز كلاهما من المواد المسحوقة الدقيقة، وأحجام جزيئاتهما صغيرة جدًا، عادة أقل من 1 ميكرون، ومع ذلك، تختلف خصائصهما الفيزيائية، فمسحوق ميكروسيليكا عادة ما يكون خفيفًا وفضفاضًا ومنخفض الكثافة، بينما مسحوق الكوارتز كثيف نسبيًا. وعالية الكثافة.

2. التركيب الكيميائي لمسحوق السيليكا ومسحوق الكوارتز

كما أن مسحوق السيليكا والكوارتز يختلفان كيميائيا، فمسحوق السيليكا هو نوع من السيليكا (SiO2)، وتركيبه البلوري يشبه الكوارتز، ولكن نظرا لصغر حجمه، فهو عادة ما يكون هيكل غير متبلور مع العديد من المجموعات النشطة على السطح. يتم تصنيع المسحوق عن طريق سحق وطحن معادن الكوارتز البلورية الكبيرة بشكل ناعم، وتركيبه الكيميائي هو SiO2.

3. مجالات تطبيق مسحوق السيليكا ومسحوق الكوارتز

يستخدم مسحوق ميكروسيليكا ومسحوق الكوارتز على نطاق واسع في الصناعة، ولكن مجالات تطبيقهما مختلفة، ويستخدم مسحوق ميكروسيليكا عادة في الإلكترونيات والبصريات والسيراميك ومستحضرات التجميل والطلاء والبلاستيك وغيرها من المجالات، ويستخدم بشكل أساسي لزيادة ثبات المواد، تقليل تكاليف المواد وتحسين أداء معالجة المواد.يستخدم مسحوق الكوارتز بشكل رئيسي في الزجاج والسيراميك والأسمنت ومواد البناء ورش الأسطح المعدنية وغيرها من المجالات.صلابته العالية وثباته الكيميائي يجعله مكونًا مهمًا للعديد من المواد الوظيفية.

تأثير المعادن الشائعة على تعديل الحشو البلاستيكي

يشير تعديل تعبئة المواد البلاستيكية إلى نوع من التكنولوجيا المركبة التي تضيف مواد حشو منخفضة التكلفة إلى الراتنج لتقليل تكلفة منتجات البوليمر. غالبًا ما يكون الغرض الأساسي منه هو تقليل التكاليف. ولكن نظرًا لأنه يتم تعديل التعبئة، فمن الممكن أيضًا تحسين خصائص معينة بعد التعبئة.

في اللدائن الحرارية، يمكن للملء تحسين مقاومة الحرارة، والصلابة، والصلابة، واستقرار الأبعاد، ومقاومة الزحف، ومقاومة التآكل، ومثبطات اللهب، وإزالة الدخان وقابلية التحلل للمنتجات المركبة، وتقليل معدل انكماش القالب لتحسين دقة المنتج؛ في البلاستيك المتصلد بالحرارة، بالإضافة إلى تحسينات الأداء المذكورة أعلاه، تعتبر بعض الراتنجات مواد تقوية أساسية في المعالجة، مثل الراتنجات غير المشبعة والراتنجات الفينولية والراتنجات الأمينية، والتي تحتاج جميعها إلى ملؤها وتعزيزها.

خصائص التعديل الشائعة للحشو

① تحسين صلابة المواد المركبة: ينعكس بشكل خاص في مؤشرات الأداء مثل قوة الانثناء، ومعامل الانثناء، والصلابة. كلما زاد محتوى السيليكا في الحشو، كلما كان تأثير تعديل الصلابة أكثر وضوحًا. ترتيب تعديل صلابة الحشوات المختلفة هو السيليكا (زيادة بنسبة 120%) > الميكا (زيادة بنسبة 100%) > ولاستونيت (زيادة بنسبة 80%) > كبريتات الباريوم (زيادة بنسبة 60%) > التلك (زيادة بنسبة 50%) > كربونات الكالسيوم الثقيلة (زيادة بنسبة 30%)> كربونات الكالسيوم الخفيفة (زيادة بنسبة 20%).

② تحسين ثبات الأبعاد للمواد المركبة: ينعكس بشكل خاص في تقليل الانكماش، وتقليل الالتواء، وتقليل معامل التمدد الخطي، وتقليل الزحف، وزيادة الخواص. ترتيب تأثيرات ثبات الأبعاد هو الحشوات الكروية > الحشوات الحبيبية > الحشوات القشرية > الحشو الليفي.

③تحسين مقاومة الحرارة للمواد المركبة: مؤشر الأداء المحدد هو درجة حرارة التشوه الحراري. على سبيل المثال، تزيد درجة حرارة التشوه الحراري مع زيادة محتوى مسحوق التلك.

④ تحسين الاستقرار الحراري للمواد المركبة: يمكن للمساحيق غير العضوية أن تمتص وتعزز المواد التحليلية بدرجات متفاوتة، وبالتالي تقلل من درجة التحلل الحراري. بالإضافة إلى ذلك، يمكن للحشوات غير العضوية أيضًا تحسين مقاومة التآكل وصلابة المواد المركبة.

خصائص معدلة خاصة للحشو

السبب في تسميتها بخصائص التعديل الخاصة للحشو هو أن بعض الحشوات لديها وظائف التعديل هذه والبعض الآخر لا تملكها. قد يكون أو لا يحتوي نفس الحشو على وظائف تعديل في ظل ظروف مختلفة.

① تحسين خصائص الشد والتأثير للمواد المركبة: لا يمكن للمسحوق غير العضوي دائمًا تحسين خصائص الشد والتأثير للمواد المركبة. ولا يمكن تحسينه إلا عند استيفاء شروط خاصة، ولا يكون التحسن كبيرًا. بعد أن يصل الحشو غير العضوي إلى درجة معينة من النعومة، يمكن تحسين قوة الشد وقوة التأثير للمادة المركبة إذا كان سطح الحشو مطليًا جيدًا ويتم إضافة المتوافق إلى النظام المركب.

② تحسين سيولة المواد المركبة: يمكن لمعظم المساحيق غير العضوية تحسين سيولة المواد المركبة، لكن مسحوق التلك يقلل من سيولة المواد المركبة.

③ تحسين الخصائص البصرية للمواد المركبة: يمكن للمسحوق غير العضوي تحسين التغطية والتلميع والاستجماتيزم للمواد المركبة. على سبيل المثال، ثاني أكسيد التيتانيوم هو صبغة غير عضوية نموذجية ذات قوة تغطية قوية.

④تحسين أداء الاحتراق الصديق للبيئة للمواد المركبة: أولاً، يمكن لمواد المسحوق غير العضوية أن تجعل المواد المركبة تحترق تمامًا، لأن الشقوق ستحدث أثناء الاحتراق وتزيد من مساحة اتصال الأكسجين؛ ثانيا، يمكن للمواد المسحوقة غير العضوية أن تمتص بعض الغازات السامة عندما تحترق المواد المركبة، مما يقلل من انبعاثات الغازات السامة؛ ثالثًا، يعمل المسحوق غير العضوي على تحسين التوصيل الحراري للمواد المركبة، مما يجعل الاحتراق أسرع ويقلل وقت الاحتراق.

⑤ تعزيز تثبيط اللهب للمواد المركبة: ليست كل المساحيق غير العضوية مفيدة لتثبيط اللهب. فقط المساحيق غير العضوية التي تحتوي على عناصر السيليكون هي التي يمكن أن تساعد في تحسين تثبيط اللهب ويمكن استخدامها كعوامل تآزرية مثبطة للهب. السبب المحدد هو أنه عند حرق المواد المحتوية على السيليكون، يمكن تشكيل طبقة حاجزة على سطح مادة الاحتراق لتقليل احتمالية ملامسة الأكسجين لسطح المادة.

⑥ تحسين الخصائص الأخرى للمواد المركبة: وظيفة عامل النواة. عندما يكون حجم جسيمات مسحوق التلك أقل من 1 ميكرومتر، فإنه يمكن أن يكون بمثابة عامل نووي غير عضوي في PP. لحجب الأشعة تحت الحمراء، تتمتع المساحيق غير العضوية التي تحتوي على السيليكون مثل التلك والكاولين والميكا بخصائص حجب جيدة للأشعة تحت الحمراء والأشعة فوق البنفسجية.

نظرة عامة على سوق حشو الألومينا الكروية

نظرًا لأن مسحوق الألومينا الكروي يتمتع بموصلية حرارية جيدة وأداء ممتاز من حيث التكلفة، فهو عبارة عن حشو موصل للحرارة يستخدم بكميات كبيرة وبنسبة عالية من مواد الواجهة الحرارية الموجودة في السوق.

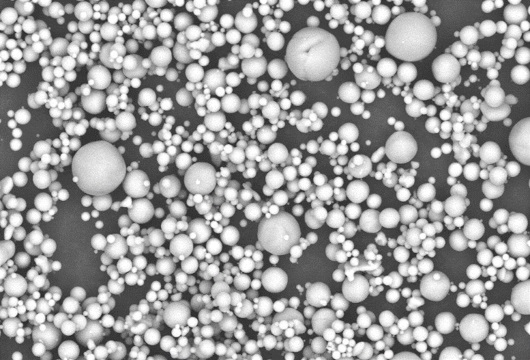

يُظهر مورفولوجية الألومينا الكروية بنية كروية منتظمة، ويكون حجم الجسيمات عادة في نطاق بضعة ميكرونات إلى عشرات الأبعاد. يتم تحضيره بشكل رئيسي من خلال ترسيب الطور السائل، والبلازما ذات درجة الحرارة العالية، والتحلل الحراري بالرش وطرق أخرى.

عندما يتم استخدام الألومينا الكروية كمادة حشو، كلما زادت كروية الجسيمات، كلما كانت طاقة السطح أصغر وكانت سيولة السطح أفضل. يمكن خلطه بشكل موحد مع مصفوفة البوليمر، والنظام المختلط لديه سيولة أفضل. بعد تشكيل الفيلم، تتمتع المادة المركبة المعدة بتوحيد أفضل.

تعمل المجالات ذات الاستهلاك العالي للطاقة مثل مركبات الطاقة الجديدة والجيل الخامس على تعزيز تطبيق الألومينا الكروية في مجال الإدارة الحرارية. يزداد الطلب على الألومينا الكروية ويستمر السوق في التوسع. بالإضافة إلى كونها مادة موصلة للحرارة، تُستخدم الألومينا الكروية أيضًا على نطاق واسع في صناعة السيراميك المتقدم، والتحفيز، والطحن والتلميع، والمواد المركبة، وما إلى ذلك، ولها آفاق سوق واسعة.

وفقًا لإحصائيات QYResearch، سيبلغ حجم سوق حشو الألومينا الكروية العالمي حوالي 398 مليون دولار أمريكي في عام 2023، ومن المتوقع أن يصل إلى 68.5 مليار دولار أمريكي في عام 2029، بمعدل نمو سنوي مركب قدره 9.5٪ في السنوات القليلة المقبلة.

على الصعيد العالمي، تشمل الشركات المصنعة الكبرى لحشوات الألومينا الكروية شركة Denka Co., Ltd.، وBaitu High-tech، وYaduma، وShowa Denko، وNippon Steel & Sumitomo Metal، وSibelco، وTianjin Zexi Minerals، وLianrui New Materials، وDaehan Ceramics، وOne Shitong، وKaisheng Technology. و Dongkuk R&S و Yixin Mining Technology و Suzhou Jinyi New Materials، إلخ.

حاليًا، تقع الشركات المصنعة الأساسية العالمية بشكل رئيسي في اليابان وكوريا الجنوبية والصين. ومن حيث قيمة الإنتاج، تمثل اليابان والصين أكثر من 80% من حصة السوق. ومن عام 2018 إلى عام 2021، تعد اليابان منطقة الإنتاج الرئيسية، بمتوسط حصة 50%. وبحلول عام 2023، ستتجاوز حصة قيمة الإنتاج في الصين 45%. وفي السنوات القليلة المقبلة، سوف تحتل الصين حصة السوق الرئيسية.

من حيث أنواع المنتجات، يعد 30-80 ميكرومتر حاليًا المنتج المجزأ الأكثر أهمية، وهو ما يمثل حوالي 46٪ من حصة السوق.

من حيث نوع المنتج، تعد مواد الواجهة الحرارية TIM حاليًا المصدر الرئيسي للطلب، وهو ما يمثل حوالي 49٪. عند استخدامها كمواد واجهة حرارية، يمكن استخدام حشوات الألومنيوم الكروية في الوسائد الحرارية، والشحوم الحرارية، وغراء التأصيص الحراري، والهلام الحراري، وما إلى ذلك.

في الوقت الحاضر، التطبيقات الطرفية التي تدفع الطلب على الألومينا الكروية هي بشكل أساسي الخلايا الكهروضوئية، وبطاريات طاقة مركبات الطاقة الجديدة، واتصالات 5G / المنتجات الإلكترونية المتطورة، وتغليف الرقائق، وما إلى ذلك. وفي الوقت نفسه، فإن اتجاه التطوير المستقبلي للألومينا الكروية هو بشكل أساسي درجة نقاء عالية ونشاط إشعاعي منخفض.

10 تغييرات رئيسية بعد التكسير الدقيق لمواد المسحوق

إن التغييرات المختلفة التي تحدث للمواد المكسرة أثناء عملية التكسير تكون غير ذات أهمية مقارنة بعملية التكسير الخشنة، ولكن بالنسبة لعملية التكسير فائقة الدقة، وذلك لأسباب مثل كثافة التكسير العالية، ووقت التكسير الطويل، والتغيرات الكبيرة في خصائص المواد. ، يبدو الأمر مهمًا. يُطلق على هذا التغيير في التركيب البلوري والخصائص الفيزيائية والكيميائية للمادة المكسرة الناتجة عن التكسير الميكانيكي متناهية الصغر اسم التأثير الميكانيكي الكيميائي لعملية التكسير.

1. التغيرات في حجم الجسيمات

بعد الطحن متناهية الصغر، فإن التغيير الأكثر وضوحًا في مادة المسحوق هو حجم الجسيمات الدقيقة. وفقًا لأحجام الجسيمات المختلفة، يتم تقسيم المساحيق متناهية الصغر عادةً إلى: مستوى ميكرون (حجم الجسيم 1 ~ 30 ميكرومتر)، ومستوى دون الميكرون (حجم الجسيم 1 ~ 0.1 ميكرومتر) ومستوى النانو (حجم الجسيم 0.001 ~ 0.1 ميكرومتر).

2. التغيرات في التركيب البلوري

أثناء عملية التكسير متناهية الصغر، بسبب القوة الميكانيكية القوية والدائمة، تخضع مادة المسحوق لتشويه شبكي بدرجات متفاوتة، ويصبح حجم الحبوب أصغر، ويصبح الهيكل غير منظم، وتتشكل مواد غير متبلورة أو غير متبلورة على السطح، وحتى تحويل متعدد البلورات. . يمكن الكشف عن هذه التغييرات عن طريق حيود الأشعة السينية، التحليل الطيفي للأشعة تحت الحمراء، الرنين المغناطيسي النووي، الرنين المغنطيسي الإلكتروني، وقياس السعرات الحرارية التفاضلية.

3. التغيرات في التركيب الكيميائي

بسبب التنشيط الميكانيكي القوي، تخضع المواد مباشرة للتفاعلات الكيميائية في ظل ظروف معينة أثناء عملية التكسير متناهية الصغر. تشمل أنواع التفاعلات التحلل، وتفاعلات الغازات الصلبة، والتفاعلات الصلبة والسائلة، والتفاعلات الصلبة والصلبة، وما إلى ذلك.

4. التغيرات في الذوبان

مثل ذوبان مسحوق الكوارتز، الكالسيت، حجر القصدير، اكسيد الالمونيوم، البوكسيت، الكروميت، المغنتيت، الجالينا، المغنتيت التيتانيوم، الرماد البركاني، الكاولين، وما إلى ذلك في الأحماض غير العضوية بعد الطحن الدقيق أو الطحن الدقيق للغاية يتم زيادة كل من السرعة والذوبان.

5. التغيرات في خصائص التلبيد

هناك نوعان رئيسيان من التغيرات في الخواص الحرارية للمواد الناتجة عن الطحن الناعم أو الطحن الدقيق للغاية:

أولاً، بسبب زيادة تشتت المواد، تصبح تفاعلات الطور الصلب أسهل، وتنخفض درجة حرارة تلبيد المنتجات، كما يتم تحسين الخواص الميكانيكية للمنتجات.

والثاني هو أن التغيرات في التركيب البلوري والتحول تؤدي إلى تحول في درجة حرارة انتقال الطور البلوري.

6. التغيرات في القدرة التبادلية الكاتيونية

بعض معادن السيليكات، وخاصة بعض المعادن الطينية مثل البنتونيت والكاولين، لها تغيرات كبيرة في قدرة التبادل الكاتيوني بعد الطحن الناعم أو فائق النعومة.

7. التغيرات في أداء الماء والتفاعل

يمكن أن يؤدي الطحن الدقيق إلى تحسين تفاعل مواد هيدروكسيد الكالسيوم، وهو أمر مهم جدًا في تحضير مواد البناء. لأن هذه المواد تكون خاملة أو غير نشطة بدرجة كافية للترطيب. على سبيل المثال، يكون نشاط ترطيب الرماد البركاني وتفاعله مع هيدروكسيد الكالسيوم صفرًا تقريبًا في البداية، ولكن بعد الطحن الدقيق في مطحنة كروية أو مطحنة اهتزازية، يمكن تحسينه إلى ما يقرب من تلك الموجودة في التراب الدياتومي.

8. التغييرات الكهربائية

يؤثر الطحن الدقيق أو الطحن الدقيق جدًا أيضًا على الخواص الكهربائية والعازلة السطحية للمعادن. على سبيل المثال، بعد صدم البيوتيت وسحقه وطحنه، ستتغير نقطة التساوي الكهربي وإمكانات الحركة الكهربائية السطحية (إمكانية زيتا).

9. التغيرات في الكثافة

بعد طحن الزيوليت الطبيعي (الذي يتكون بشكل رئيسي من الكلينوبتيلوليت والموردينيت والكوارتز) والزيوليت الاصطناعي (الموردينيت بشكل أساسي) في مطحنة كروية كوكبية، وجد أن كثافة هذين الزيوليتين تغيرت بشكل مختلف.

10. التغيرات في خواص المعلقات الطينية والهلاميات المائية

يعمل الطحن الرطب على تحسين اللدونة وقوة الانحناء الجافة للطين. على العكس من ذلك، في الطحن الجاف، تزيد اللدونة وقوة الانحناء الجاف للمادة في فترة زمنية قصيرة، ولكنها تميل إلى الانخفاض مع زيادة وقت الطحن.

باختصار، بالإضافة إلى خصائص المواد الخام وحجم جسيمات التغذية ووقت التكسير أو التنشيط، تشمل العوامل التي تؤثر على التغيرات الميكانيكية والكيميائية للمواد أيضًا نوع المعدات وطريقة التكسير وبيئة التكسير أو الغلاف الجوي ومساعدات التكسير وما إلى ذلك. من الضروري الانتباه إلى التأثير المشترك لهذه العوامل في دراسة الكيمياء الميكانيكية.