4 مجالات تطبيق رئيسية لمسحوق السيليكا

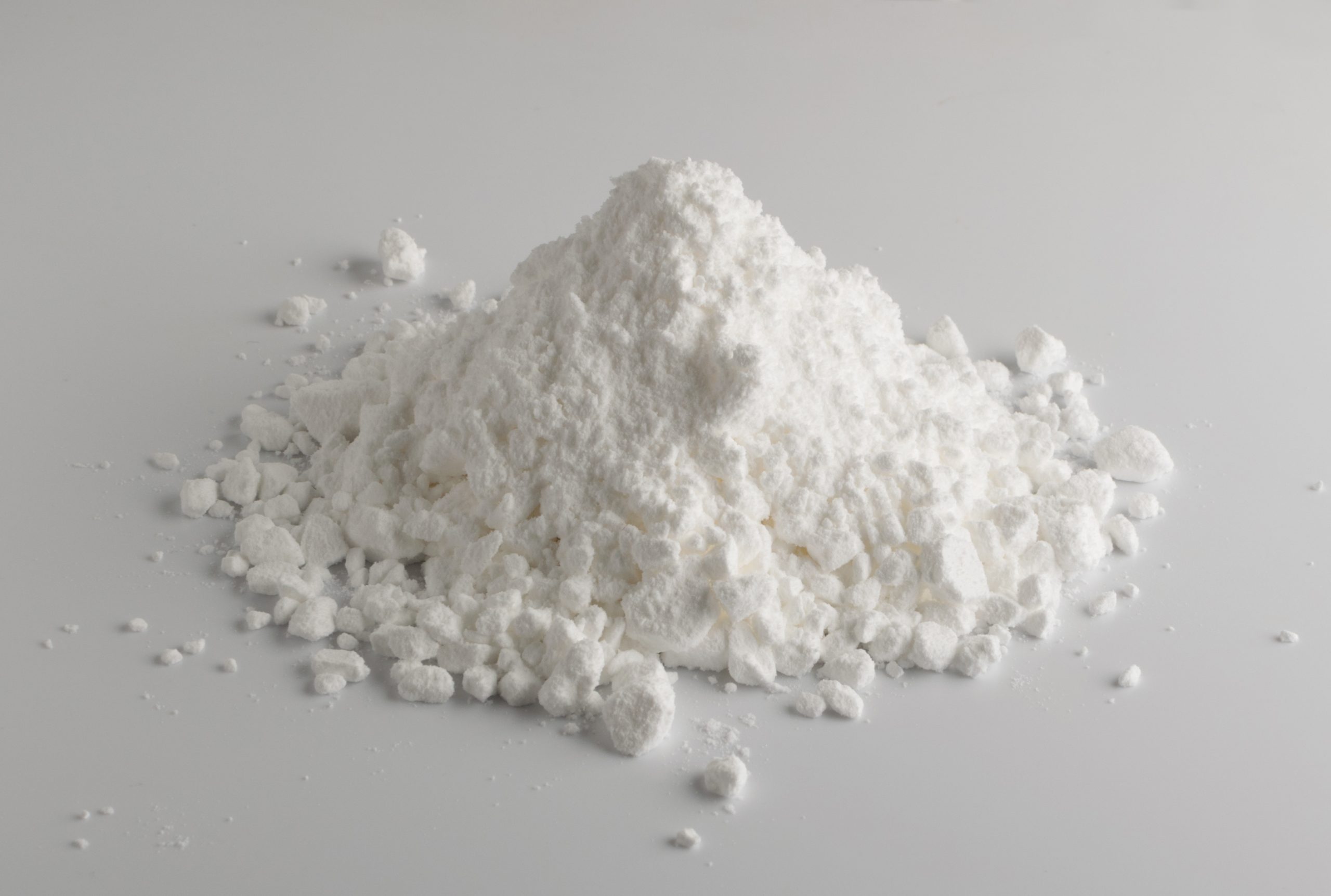

نظرًا لمزاياها من مقاومة التآكل الحمضي والقلوي ، ومقاومة درجات الحرارة العالية ، ومعامل التمدد الخطي المنخفض والموصلية الحرارية العالية ، فإن مسحوق الميكروسيليكا يستخدم على نطاق واسع في رقائق النحاس ، ومركبات صب الإيبوكسي وغيرها من المجالات لتحسين أداء المنتجات ذات الصلة.

1. صفح يرتدون النحاس

يمكن أن تؤدي إضافة مسحوق السيليكون إلى صفائح النحاس المكسوة إلى تحسين الخصائص الفيزيائية مثل معامل التمدد الخطي والتوصيل الحراري للوحة الدوائر المطبوعة ، وبالتالي تحسين الموثوقية وتبديد الحرارة للمنتجات الإلكترونية بشكل فعال.

في الوقت الحاضر ، هناك خمسة أنواع من مسحوق السيليكا المستخدمة في رقائق النحاس المكسوة: مسحوق السيليكا المتبلور ، مسحوق السيليكا المنصهر (غير المتبلور) ، مسحوق السيليكا الكروي ، مسحوق السيليكا المركب ، ومسحوق السيليكا النشط.

يستخدم مسحوق الميكروسيليكا الكروي بشكل أساسي في رقائق النحاس المكسوة بالنحاس عالية الأداء وذات الملء العالي والموثوقية العالية نظرًا لخصائصه الفريدة المتمثلة في الملء العالي والسيولة الجيدة وخصائص العزل الممتازة. المؤشرات الرئيسية لمسحوق السيليكا الكروي للرقائق المغطاة بالنحاس هي: توزيع حجم الجسيمات ، كروية ، نقاء (الموصلية ، المواد المغناطيسية والبقع السوداء). في الوقت الحاضر ، يستخدم مسحوق السيليكون الكروي بشكل أساسي في رقائق النحاس الصلبة المكسوة بالنحاس ، وتتراوح نسبة الصب المختلط في شرائح النحاس المكسوة عمومًا من 20٪ إلى 30٪ ؛ يعد استخدام شرائح النحاس المكسوة المرنة والصفائح النحاسية المكسوة بالورق صغيرة نسبيًا.

2. مركب صب الايبوكسي

يمكن أن يؤدي ملء مسحوق السيليكون الدقيق في مركب قولبة الإيبوكسي إلى زيادة كبيرة في صلابة راتنجات الايبوكسي ، وزيادة الموصلية الحرارية ، وتقليل درجة حرارة الذروة الطاردة للحرارة لتفاعل راتنجات الايبوكسي المعالجة ، وتقليل معامل التمدد الخطي ومعالجة معدل الانكماش ، وتقليل الضغط الداخلي ، وتحسين يمكن للقوة الميكانيكية لمركب قولبة الإيبوكسي أن تقلل من ظاهرة التكسير لمركب قولبة الإيبوكسي ، وبالتالي تمنع بشكل فعال الغازات الضارة الخارجية والرطوبة والغبار من دخول المكونات الإلكترونية أو الدوائر المتكاملة ، مما يؤدي إلى إبطاء الاهتزاز ، ومنع تلف القوة الخارجية وتثبيت معلمات المكونات.

تتكون مركبات قولبة الإيبوكسي الشائعة أساسًا من حشو 60-90٪ ، وأقل من 18٪ راتنجات إيبوكسي ، وأقل من 9٪ عامل معالجة ، وحوالي 3٪ إضافات. الحشو غير العضوي المستخدم حاليًا عبارة عن مسحوق ميكروسيليكا ، بمحتوى يصل إلى 90.5٪. يركز مسحوق السيليكا لمركب قولبة الإيبوكسي بشكل أساسي على المؤشرات التالية:

(1) الطهارة. النقاوة العالية هي أهم متطلبات المنتجات الإلكترونية للمواد ، والمتطلبات أكثر صرامة في VLSI. بالإضافة إلى المحتوى المنخفض لعناصر الشوائب التقليدية ، من الضروري أيضًا أن يكون محتوى العناصر المشعة منخفضًا قدر الإمكان أو لا. مع تقدم عملية التصنيع ، فإن صناعة الإلكترونيات لديها متطلبات أعلى وأعلى لنقاء مسحوق السيليكون الدقيق.

(2) حجم الجسيمات وتوحيدها. تتطلب مواد التعبئة والتغليف VLSI حجم حبيبات مسحوق السيليكون الدقيق ونطاق توزيع ضيق وتوحيد جيد.

(3) معدل الكروي. معدل الكروي العالي هو شرط أساسي لضمان السيولة العالية والتشتت العالي للحشوات. يتمتع معدل الكروي العالي والكروية الجيدة لمسحوق السيليكون بأداء سيولة وتشتت أفضل ، ويمكن تشتيته بشكل كامل في مركبات قولبة الإيبوكسي لضمان أفضل تأثير تعبئة.

3. مواد العزل الكهربائي

يستخدم مسحوق Microsilica كمواد تعبئة عازلة لراتنج الإيبوكسي لمنتجات العزل الكهربائي ، والتي يمكن أن تقلل بشكل فعال معامل التمدد الخطي للمنتج المعالج ومعدل الانكماش أثناء عملية المعالجة ، وتقليل الضغط الداخلي ، وتحسين القوة الميكانيكية للمواد العازلة ، وبالتالي تحسين وتعزيز المواد العازلة بشكل فعال. الخواص الميكانيكية والكهربائية.

4. لاصق

بصفته حشوًا وظيفيًا غير عضوي ، يمكن لمسحوق السيليكا أن يقلل بشكل فعال من معامل التمدد الخطي للمنتج المعالج ومعدل الانكماش أثناء المعالجة عند ملئه بالراتنج اللاصق ، وتحسين القوة الميكانيكية للمادة اللاصقة ، وتحسين مقاومة الحرارة ، والنفاذية ، وأداء تبديد الحرارة ، وبالتالي تحسين اللزوجة. تأثير العقدة والختم.

سيؤثر توزيع حجم الجسيمات لمسحوق الميكروسيليكا على لزوجة المادة اللاصقة وترسيبها ، مما يؤثر على قابلية تصنيع المادة اللاصقة ومعامل التمدد الخطي بعد المعالجة. لذلك ، فإن مجال المواد اللاصقة يهتم بوظيفة مسحوق الميكروسيليكا في تقليل معامل التمدد الخطي وتحسين القوة الميكانيكية. تعتبر متطلبات توزيع حجم الجسيمات والمظهر عالية نسبيًا ، وعادةً ما تستخدم المنتجات ذات الأحجام المختلفة للجسيمات بمتوسط حجم جسيم يتراوح بين 0.1 ميكرون و 30 ميكرون للاستخدام المركب.

خصائص العملية وتطبيق الكاولين

وفقًا للجودة واللدونة والمحتوى الرملي لخام الكاولين نفسه ، يمكن تقسيمه إلى ثلاثة أنواع: كاولين صلب وناعم ورملي. يحتوي الكاولين الصلب على نسيج صلب وليس له مرونة ، ولكنه يتمتع ببعض اللدونة بعد التكسير والطحن ؛ يحتوي الكاولين الناعم على نسيج أكثر نعومة وليونة أفضل ، كما أن كمية الرمل الموجودة فيه أقل من 50٪ ؛ يحتوي الكاولين الرملي على نسيج أكثر مرونة وضعيف اللدونة. وهو أفضل بعد إزالة الرمل ، وتتجاوز كمية الرمل الموجودة فيه بشكل عام 50٪.

يحتوي الكاولين النقي على بياض عالٍ ، ونوعية ناعمة ، وسهل التشتت والتعليق في الماء ، واللدونة الجيدة واللزوجة العالية ، وخصائص العزل الكهربائي الممتازة ؛ لديه قابلية جيدة للذوبان في الأحماض ، وقدرة منخفضة على التبادل الكاتيوني ، وخصائص فيزيائية وكيميائية جيدة مثل مقاومة الحريق.

تطبيق الكاولين

1. تطبيق الكاولين في المواد القائمة على الأسمنت

يتحول الكاولين إلى ميتاكولين بسبب الجفاف. يمكن تحضير الأسمنت عادة عن طريق التنشيط القلوي ، أو استخدامه كمادة مضافة للمواد الخرسانية. يمكن أن يحسن الكاولين قوة الخرسانة وقابليتها للتشغيل والمتانة ، وفي نفس الوقت يقاوم الانكماش الذاتي للخرسانة. تتميز المواد القائمة على الأسمنت الكاولين بأداء ممتاز ومجموعة واسعة من التطبيقات ، كما أن آفاق تطويرها تستحق الاهتمام.

2. تطبيق الكاولين في صناعة السيراميك

في صناعة السيراميك ، يكون استخدام الكاولين أبكر من الصناعات الأخرى ، كما أن الجرعة كبيرة جدًا ، وعادة ما تمثل حوالي 20٪ إلى 30٪ من الصيغة. يمكن أن يزيد الكاولين من محتوى A1203 في السيراميك ، وتكون عملية تكوين الموليت أسهل ، وبالتالي تحسين الاستقرار وقوة التكلس للسيراميك.

3. تطبيق الكاولين في صناعة الحراريات

نظرًا لارتفاع درجة حرارته ، يستخدم الكاولين عادةً في إنتاج ومعالجة المنتجات المقاومة للحرارة. تنقسم المواد المقاومة للحرارة بشكل أساسي إلى نوعين: الطوب الحراري وصوف السيليكون والألمنيوم ، والتي تتميز بخصائص مقاومة درجات الحرارة العالية والتشوه الصغير تحت الضغط. تسمى سلسلة من الطين المقاوم للحرارة العالية بما في ذلك الكاولين والبوكسيت والبنتونيت وما إلى ذلك مجتمعة بالطين المقاوم للحرارة.

4. تطبيق الكاولين المعدل في الطلاءات

تم استخدام الكاولين كمواد مالئة للطلاء والدهانات لفترة طويلة بسبب لونه الأبيض وسعره المنخفض وسيولته الجيدة وخصائصه الكيميائية المستقرة وقدرته الكبيرة على التبادل الكاتيوني على السطح. يشتمل الكاولين المستخدم في الطلاءات بشكل عام على الكاولين المغسول شديد النعومة والكاولين المكلس فائق النعومة.

5. تطبيق مادة الكاولين في صناعة الدهانات

TiO2 و CaC03 و Talc و kaolin هي المواد الخام المعدنية الرئيسية المستخدمة في صناعة الطلاء. من بينها ، يحتوي الكاولين على متطلبات تشتت وحجم الجسيمات ومحتوى الأكاسيد الملونة. نظرًا للون الأبيض ، والتكلفة المنخفضة ، والسيولة الجيدة والتعليق ، والخمول الكيميائي ، وقوة التغطية القوية وغيرها من الخصائص ، يلعب الكاولين دورًا أساسيًا كبديل الحشو والصبغة في الدهانات ، ويمكن أن يقلل من الحاجة إلى كمية الأصباغ باهظة الثمن.

6. يستخدم الكاولين في صناعة البلاستيك

كمواد مالئة ، يستخدم الكاولين بشكل عام بكمية من 15٪ إلى 60٪ في البلاستيك. وتتمثل وظيفتها في جعل مظهر المنتجات البلاستيكية سلسًا ودقيقًا في الحجم ومقاومة التآكل الكيميائي وتقليل الانكماش الحراري والانشطار الحراري وتسهيل عملية التلميع. في عملية إنتاج البولي فينيل كلوريد ، عادة ما يستخدم الكاولين كعامل تقوية لتحسين مقاومة التآكل والمتانة للمنتجات البلاستيكية.

7. يستخدم الكاولين في صناعة الألياف الزجاجية في فرن البركة

يستخدم الكاولين ، الذي يحتوي على نسبة منخفضة من الحديد ، في صناعة الألياف الزجاجية أساسًا كمصدر للألمنيوم والسيليكون ، وكذلك لإخفاء بريقها. المحتوى الفني لسحب الألياف الزجاجية في فرن البركة مرتفع نسبيًا ، ولتشكيل الألياف الزجاجية ، يلزم الوصول إلى المستوى شبه البصري. تعد جودة واستقرار المسحوق الدقيق المتجانس الكاوليني من العوامل الأساسية التي تؤثر على عملية سحب الألياف الزجاجية للفرن ، والألياف الزجاجية للفرن الخالي من القلويات لها متطلبات جودة صارمة للمسحوق الدقيق المتجانس الكاولينيت.

8. تطبيق الكاولين في صناعة الورق

في صناعة الورق ، يعتبر السوق الدولي للكاولين مزدهرًا نسبيًا ، ويتجاوز حجم مبيعاته حجم مبيعات السيراميك والمطاط والطلاء والبلاستيك والمواد المقاومة للحرارة وغيرها من الصناعات. في اللب ، لا يتفاعل الكاولين عادةً مع مكوناته ، وله ثبات قوي ، ويتم الاحتفاظ به جيدًا في ألياف الورق.

9. تطبيق الكاولين في صناعة المطاط

يتم تعبئة الكاولين ، الذي يستخدم في صناعة المطاط ، في الخليط الغروي ، والذي يمكن أن يعزز مقاومة التآكل والاستقرار الكيميائي والقوة الميكانيكية للمطاط ، ويطيل وقت التصلب ، ويمكنه أيضًا ضبط خصائص الخلط والريولوجية والفلكنة للمطاط. المطاط ، وتحسين متانة المطاط.

7 مزايا لمصنف الهواء

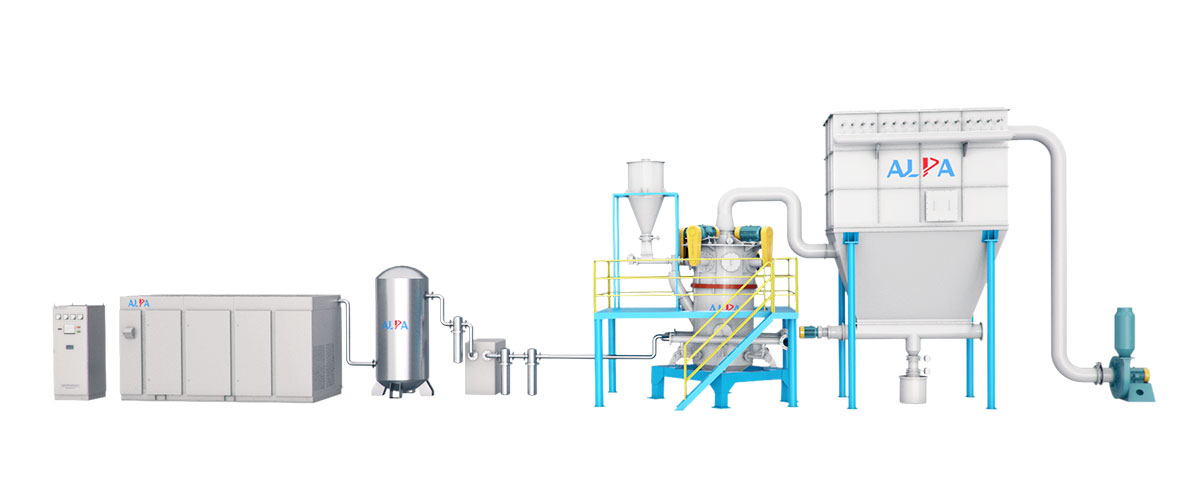

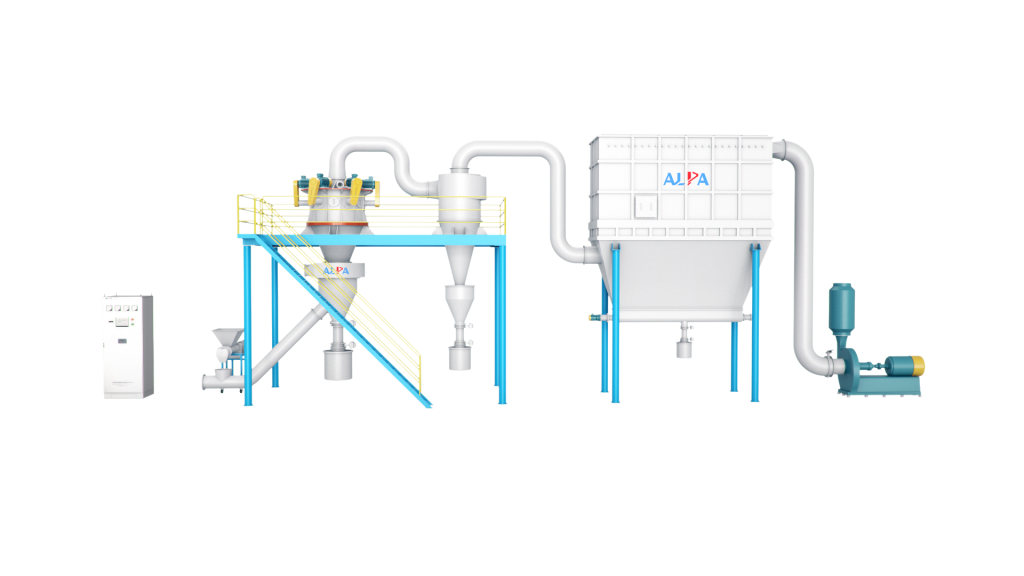

يشكل المصنف وفاصل الإعصار ومجمع الغبار ومروحة السحب المستحثة نظام تصنيف. تحت تأثير شفط المروحة ، تنتقل المادة إلى منطقة التصنيف بسرعة عالية من المدخل في الطرف السفلي من المصنف جنبًا إلى جنب مع التيار الصاعد ، ويتم فصل المواد الخشنة والغرامة تحت قوة الطرد المركزي القوية الناتجة عن سرعة الدوران تصنيف التوربينات.

تدخل الجسيمات الدقيقة التي تلبي متطلبات حجم الجسيمات إلى فاصل الإعصار أو مجمع الغبار من خلال الفجوة بين شفرات عجلة التصنيف المراد تجميعها. تدخل الجسيمات الخشنة بعض الجسيمات الدقيقة وتختفي السرعة بعد اصطدامها بالجدار ، وتنزل إلى مخرج الهواء الثانوي على طول جدار الأسطوانة. يفصل تأثير الغسل الجزيئات الخشنة والناعمة ، وترتفع الجسيمات الدقيقة إلى منطقة التصنيف للتصنيف الثانوي ، وتنزل الجسيمات الخشنة إلى منفذ التفريغ من أجل التفريغ.

يشكل مصنف الهواء ، وفاصل الإعصار ، ومجمع الغبار ، ومروحة السحب المستحثة نظام تكسير كامل. بعد ترشيح الهواء المضغوط وتجفيفه ، يتم رشه في حجرة التكسير من خلال فوهة لافال بسرعة عالية ، عند تقاطع العديد من تدفقات الهواء عالية الضغط.

يتم تصادم المواد وفركها وقصها وسحقها بشكل متكرر. يتم نقل المواد المكسرة إلى منطقة التصنيف مع تدفق الهواء الصاعد تحت تأثير شفط المروحة. في ظل قوة الطرد المركزي القوية الناتجة عن توربين التصنيف الدوار عالي السرعة ، يتم فصل المواد الخشنة والناعمة لتلبية حجم الجسيمات. تدخل الجسيمات الدقيقة المطلوبة إلى فاصل الإعصار ومجمع الغبار من خلال عجلة التصنيف لتجميعها ، وتنزل الجسيمات الخشنة إلى منطقة التكسير لمواصلة التكسير.

المزايا السبع لمصنف الهواء هي كما يلي:

● مصنف تدفق الهواء مناسب للتكسير الجاف للمواد المختلفة مع صلابة موس أقل من 9 ، خاصة بالنسبة للصلابة العالية والنقاء العالي والمواد ذات القيمة المضافة العالية.

● يحتوي مصنف تدفق الهواء على جهاز تصنيف أفقي ، والقطع العلوي دقيق ، وحجم جسيمات المنتج D97: 2-45 ميكرون قابل للتعديل ، وشكل الجسيمات جيد ، وتوزيع حجم الجسيمات ضيق.

● تكسير بدرجة حرارة منخفضة وخالية من المتوسط ، ومناسب بشكل خاص لسحق المواد الحساسة للحرارة والمنخفضة الذوبان والمحتوية على السكر والمواد المتطايرة.

● يتم الانتهاء من عملية التكسير بشكل أساسي من خلال الاصطدام بين المواد نفسها ، والذي يختلف عن التكسير الميكانيكي الذي يعتمد على تكسير المواد بالصدمات بواسطة الشفرات أو المطارق ، وبالتالي فإن المعدات مقاومة للتآكل ونقاء المنتج مرتفع.

● الجهاز سهل الفك والتنظيف ، والجدار الداخلي أملس بدون نهايات مسدودة.

● النظام بأكمله محكم الإغلاق وسحق ، مع غبار أقل وضوضاء أقل ، وعملية الإنتاج نظيفة وصديقة للبيئة.

● نظام التحكم في جهاز تصنيف الهواء يعتمد برنامج التحكم ، وهو سهل التشغيل.

مزايا مسحوق السليكون المعدني كمادة مقاومة للحرارة

![]()

ملامح مسحوق السيليكون المعدني:

1. مقاومة درجات الحرارة العالية

يتميز مسحوق السيليكون المعدني بمقاومة قوية لدرجة الحرارة العالية ، لذا فإن إضافة كمية مناسبة من مسحوق السيليكون المعدني عدة مرات في إنتاج الحراريات ومعادن المساحيق يمكن أن يحسن بشكل كبير مقاومة درجات الحرارة العالية.

2. مقاومة التآكل

عادة نضيف مسحوق السيليكون المعدني في إنتاج بعض المصبوبات المقاومة للتآكل لتحسين أداء مقاومة التآكل للمسبوكات.

3. نزع الأكسجين

مسحوق السيليكون المعدني ، كما يوحي الاسم ، يحتوي على كمية معينة من السيليكون ، والتي يمكن أن يكون لها صلة بالأكسجين لتكوين ثاني أكسيد السيليكون ، مما يقلل من تفاعل الذوبان أثناء إزالة الأكسدة ويضمن سلامة إزالة الأكسدة!

بالإضافة إلى ذلك ، تم استخدام مسحوق السيليكون المعدني على نطاق واسع في صناعة مسبك المعادن. في صناعة الصلب ، يمكن استخدام مسحوق السيليكون المعدني كمزيل للأكسدة ، ومضاف للسبائك ، وما إلى ذلك ، ويكون التأثير واضحًا جدًا.

دخان السيليكون وأبخرة السيليكون المعدني هما منتجان مختلفان تمامًا. في الممارسة العملية ، غالبًا ما يتم الخلط بين هذين المنتجين لأنهما مرتبطان ارتباطًا وثيقًا.

يطلق على دخان السيليكا الذي نقوله عادة أيضًا دخان السيليكا ودخان السيليكا الصغير. إنه السخام المستعاد من عملية إنتاج السليكون المعدني أو السبائك الحديدية. نظرًا لمحتواها العالي من السيليكا ، والجسيمات الدقيقة للغاية والنشاط العالي ، يمكن استخدامها في الخرسانة ، والمواد المقاومة للحرارة ، والمطاط ، والطلاء ، وما إلى ذلك. هناك مجموعة واسعة من التطبيقات في صناعات مثل.

المكون الرئيسي لمسحوق السيليكون المعدني هو السيليكون البلوري (Si). شكله الأولي متكتل ، ويصبح مسحوقًا بعد أن يتم سحقه أو طحنه ، والذي يستخدم في صناعات مثل المواد المقاومة للحرارة.

السبب في تحويل مسحوق السيليكون المعدني إلى مسحوق هو أنه مطحون جسديًا ، ويتشكل مسحوق السيليكون بشكل طبيعي أثناء عملية الإنتاج.

التركيب الكيميائي يختلف اختلافا كبيرا. مسحوق السيليكون هو أساسًا ثاني أكسيد السيليكون ، والمحتوى الرئيسي للسيليكون المعدني هو عنصر SI.

دخان السيليكا المعدني خامل بشكل عام ، بينما دخان السيليكا هو بوزولان. عادة ما يكون لون مسحوق السيليكون المعدني مستقرًا نسبيًا ، بينما يختلف لون مسحوق السيليكون بشكل كبير من الأبيض إلى الأسود. يستخدم دخان السيليكا على نطاق واسع. سعر دخان السيليكا المعدني مرتفع للغاية ، ويبلغ عدة مرات سعر أبخرة السيليكا الدقيقة

تقدم تقنية السحق فائق الدقة في معالجة الأغذية الحديثة

تقنية Superfine Grinding (SG) ، باعتبارها تقنية جديدة تم تطويرها بسرعة في العشرين عامًا الماضية ، هي تقنية معالجة عميقة تجمع بين الميكانيكا الميكانيكية وميكانيكا السوائل ، وتتغلب على التماسك الداخلي للأشياء ، وتسحق المواد إلى مساحيق ميكرون أو حتى نانومتر. يمكن أن تجعل معالجة السحق متناهية الصغر حجم جسيمات المادة يصل إلى 10 ميكرومتر أو حتى مستوى نانومتر. نظرًا لتغير بنية المسحوق ومساحة السطح المحددة بشكل كبير مقارنة بالجزيئات العادية ، فإن جزيئات السحق متناهية الصغر لها خصائص خاصة لا تمتلكها الجسيمات العادية ، ومع تطور العلوم ، حققت تقنية السحق فائقة الدقة اختراقات كبيرة في العديد من مجالات مثل الأغذية والأدوية ، وخاصة في استخراج الأدوية العشبية الصينية ، وتطوير الأطعمة الوظيفية ، والاستفادة من موارد النفايات.

وفقًا لحجم الجسيمات للمسحوق النهائي المعالج ، يمكن تقسيم تقنية السحق متناهية الصغر بشكل أساسي إلى: سحق الميكرون (1 ميكرومتر ~ 100 ميكرومتر) ، سحق الميكرون (0.1 ميكرومتر ~ 1.0 ميكرومتر) وسحق النانو (1 نانومتر ~ 100 ميكرومتر). يعتمد تحضير مسحوق الميكرون بشكل عام على طريقة السحق الفيزيائي ؛ يعتمد تحضير مسحوق ميكرون وأقل من حجم الجسيمات على طريقة التركيب الكيميائي. تتميز طريقة التخليق الكيميائي بعيوب الإنتاج المنخفض ومتطلبات التشغيل العالية ، مما يجعل طريقة السحق الفيزيائي أكثر شيوعًا في صناعة المعالجة الحديثة.

1. استخراج المكونات النشطة الطبيعية للأدوية العشبية الصينية الثمينة

الطلب على المواد الطبية الثمينة مرتفع بسبب آثارها الطبية الرائعة ، والموارد البرية تكاد تنفد. الآن يعتمدون على الزراعة الاصطناعية للتزويد ، لكن السوق لا يزال يعاني من نقص المعروض ، مما أدى إلى ارتفاع الأسعار. لذلك ، من الضروري الاستفادة الكاملة من الأدوية العشبية الصينية الثمينة وتحسين تكنولوجيا معالجتها.

يستخدم الباحثون عمومًا طرقًا مثل التحديد المجهري واختبار الخصائص الفيزيائية لإجراء التوصيف واختبار الخصائص الفيزيائية لمسحوق الأدوية العشبية الصينية العادية والمسحوق متناهية الصغر. لقد وجد أن تقنية السحق متناهية الصغر يمكن أن تدمر بشكل فعال جدران الخلايا لعدد كبير من الخلايا في المواد الطبية ، وزيادة شظايا الخلايا ، كما تم تحسين قابليتها للذوبان في الماء وقوة الانتفاخ والكثافة الظاهرية بدرجات متفاوتة مقارنة بالمسحوق العادي. في الوقت نفسه ، يتم تحسين معدل إذابة المكونات النشطة في عملية السحق متناهية الصغر.

2. إعادة استخدام موارد مخلفات معالجة الأغذية والأدوية

عادة ما تحتوي نفايات معالجة الأغذية والأدوية على بعض المكونات الطبيعية النشطة ، ولن يتسبب التخلص منها في الكثير من النفايات فحسب ، بل سيؤدي أيضًا إلى تلويث البيئة. يوفر ظهور تقنية السحق متناهية الصغر مزيدًا من الاحتمالات لإعادة استخدام موارد نفايات معالجة الأغذية والأدوية. في السنوات الأخيرة ، ركزت أبحاث الباحثين حول تقنية السحق متناهية الصغر في الغالب على إعادة استخدام موارد نفايات معالجة الأغذية والأدوية ، وعادة ما يتم دمجها مع تقنية التحلل المائي الأنزيمي. على سبيل المثال ، فإن إعادة استخدام ثفل البطاطس ، وقشر بذر الكتان ، وبذور العنب ، وقشر القهوة ، وما إلى ذلك ، تركز في الغالب على تأثير أحجام الجسيمات المختلفة على الخصائص الفيزيائية والكيميائية والخصائص الوظيفية للمساحيق متناهية الصغر ، فضلاً عن تأثيرها على الخصائص ذات الصلة لمصفوفات الأغذية.

3. تطوير والاستفادة من عمليات تجهيز الأغذية الوظيفية

نظرًا لأن بنية الخلايا لبعض المواد الخام الغنية بالمكونات النشطة الطبيعية صعبة وليس من السهل تدميرها ، فإن معدل إطلاق العناصر الغذائية والمكونات الوظيفية الموجودة فيها يكون عادةً عند مستوى منخفض ، وهو أمر لا يمكن تطويره واستخدامه بشكل كامل. توفر تقنية السحق متناهية الصغر إمكانية تدمير بنية الخلية وتحسين كفاءة إطلاق المغذيات. أظهرت الدراسات أن السحق الدقيق للغاية يمكن أن يحسن خصائص ترطيب المواد الخام ، بينما يقلل السحق المفرط من خصائص الترطيب ؛ في نفس الوقت ، ضمن النطاق المناسب ، سيزداد معدل انحلال المكونات النشطة تدريجياً مع انخفاض حجم الجسيمات.

4. جوانب أخرى

تركز الأبحاث حول تقنية السحق متناهية الصغر أيضًا على مكونات نكهة التوابل ، وعادةً ما تستخدم تقنية السحق متناهية الصغر منخفضة الحرارة. في الوقت الحاضر ، قام بعض الباحثين بمعالجة فلفل الروطان والفلفل المجفف والزنجبيل من خلال تقنية السحق متناهية الصغر ، ودرسوا نكهتهم. تظهر نتائج البحث أن حجم الجسيمات المناسب سيعزز رائحة المواد الخام ، ولن تضيع الرائحة في عملية التخزين اللاحقة ؛ سيؤدي حجم الجسيمات الصغير جدًا إلى فقدان الرائحة بشكل أسرع مع إطالة وقت التخزين.

استخدامات معدات السحق النفاث في إنتاج ثاني أكسيد التيتانيوم

1. متطلبات ثاني أكسيد التيتانيوم للتكسير

يحتوي ثاني أكسيد التيتانيوم المستخدم كصبغة على خصائص بصرية ممتازة وخصائص كيميائية مستقرة. يحتوي ثاني أكسيد التيتانيوم على متطلبات عالية جدًا فيما يتعلق بحجم الجسيمات وتوزيع حجم الجسيمات والنقاء. بشكل عام ، يعتمد حجم جسيم ثاني أكسيد التيتانيوم على نطاق الطول الموجي للضوء المرئي ، أي 0.15 م ~ 0.35 م. وكصبغة بيضاء أساسية ، فهي حساسة للغاية لزيادة الشوائب وخاصة شوائب الحديد ، ويجب أن تكون الزيادة أقل من 5 جزء في المليون عند سحقها. بالإضافة إلى ذلك ، فإن ثاني أكسيد التيتانيوم مطلوب أيضًا للحصول على تشتت جيد في أنظمة الطلاء المختلفة. لذلك ، فإن معدات التكسير الميكانيكية العامة يصعب تلبية المتطلبات ، لذا فإن التكسير النهائي لثاني أكسيد التيتانيوم (تكسير المنتج النهائي) ، في الوقت الحاضر ، يتم استخدام المطاحن النفاثة في الداخل والخارج.

2. اختيار الطاحونة النفاثة لإنتاج ثاني أكسيد التيتانيوم

وفقًا لمتطلبات التكسير لثاني أكسيد التيتانيوم: التوزيع الضيق لحجم الجسيمات ، وزيادة أقل في الشوائب ، والتشتت الجيد ، وما إلى ذلك ، والخصائص المادية لثاني أكسيد التيتانيوم: اللزوجة العالية ، والسيولة السيئة ، وحجم الجسيمات الدقيقة ، وسهولة التثبيت على الحائط ، إلخ. يتم استخدام الطاحونة النفاثة من النوع المسطح (المعروف أيضًا باسم نوع القرص الأفقي) بوظيفة عالية المستوى كأداة تكسير نهائية لثاني أكسيد التيتانيوم ؛

واستخدم البخار المحمص كوسيط تكسير. نظرًا لسهولة الحصول على البخار ورخص ثمنه ، فإن ضغط وسط العمل بالبخار أعلى بكثير من ضغط الهواء المضغوط ، كما أنه من السهل زيادته ، وبالتالي فإن الطاقة الحركية للبخار أكبر من طاقة الهواء المضغوط. في الوقت نفسه ، تكون نظافة البخار شديد الحرارة أعلى من نظافة الهواء المضغوط ، مع انخفاض اللزوجة وعدم وجود كهرباء ثابتة. علاوة على ذلك ، أثناء التكسير ، يمكنها التخلص من الكهرباء الساكنة الناتجة عن اصطدام المواد والاحتكاك ، وتقليل التماسك الثانوي للمواد المسحوقة. بالإضافة إلى ذلك ، يمكن أن يؤدي التكسير عند درجة حرارة عالية إلى تحسين تشتت تطبيق ثاني أكسيد التيتانيوم وزيادة سيولة ثاني أكسيد التيتانيوم. استهلاك الطاقة للبخار شديد السخونة منخفض ، وهو 30٪ إلى 65٪ فقط من الهواء المضغوط.

بالإضافة إلى ذلك ، باستخدام طاحونة نفاثة مسطحة ، يمكن إضافة إضافات عضوية أثناء السحق لتعديل سطح ثاني أكسيد التيتانيوم بشكل عضوي لزيادة تشتت ثاني أكسيد التيتانيوم في أنظمة التطبيق المختلفة.

3. العوامل المؤثرة على معدات الطحن النفاث

(1) الطاحونة النفاثة: باعتبارها أهم معدات الطحن النفاث ، فإن جودة الطاحونة النفاثة تحدد بشكل مباشر جودة المنتج. يجب أن تكون آلة مسحوق الغاز مصممة بشكل معقول ، وجيدة الصنع ، وذات طاقة حركية عالية التأثير ، وتأثير تصنيف جيد ، ومقاومة التآكل ومقاومة درجات الحرارة العالية. لذلك ، من المهم جدًا اختيار آلة مسحوق الغاز.

(2) جودة البخار: إن وسط التكسير للطحن النفاث هو بخار شديد السخونة. إذا كانت جودة البخار لا تلبي متطلبات التكسير ، فإنها ستؤثر بشكل خطير على جودة مسحوق الغاز. بشكل عام ، متطلبات بخار آلة مسحوق الغاز هي: الضغط 1.6-2.0 ميجا باسكال ، ودرجة الحرارة بين 290 درجة مئوية و 310 درجة مئوية.إذا كانت درجة الحرارة والضغط أقل من المتطلبات ، فإن تأثير الطاقة الحركية ستكون منخفضة ، وسيتم تقليل قوة التكسير ، ولن تكون حرارة النظام كافية ، وسوف تتأثر المادة بسهولة بالرطوبة والعديد من العوامل غير المواتية الأخرى ، والتي ستؤثر على تأثير التكسير ، وتعيق النظام ، وتجعله غير قادر لتعمل بشكل طبيعي إذا كانت درجة الحرارة والضغط مرتفعين للغاية ، فسيؤدي ذلك إلى تلف المعدات داخل النظام.

(3) التحكم في العملية: يتطلب الطحن النفاث تشغيلًا مستقرًا ومستمرًا ، ويجب التحكم في تذبذب البخار وكمية التغذية ضمن نطاق معين. يجب تعديل الضبط ببطء ، ويُمنع منعًا باتًا أن يكون كبيرًا أو صغيرًا فجأة. بالإضافة إلى ذلك ، بمجرد أن يصبح نظام مسحوق الهواء طبيعيًا ، يجب أن يستمر في العمل باستمرار ، وتجنب القيادة المتكررة ومواقف السيارات. علاوة على ذلك ، يجب اتباع إجراءات التشغيل بدقة عند القيادة ومواقف السيارات.

(4) مراقبة النظام: من أجل ضمان التشغيل العادي للنظام ، يجب تركيب معدات المراقبة الضرورية في موضع معقول من النظام ، بحيث يمكن إجراء التعديلات في الوقت المناسب وفقًا للتغييرات في الموقف.

تطبيق بودرة التلك فائقة النعومة في الطلاءات والدهانات

طبيعة مسحوق التلك متناهية الصغر هو معدن طبيعي من سيليكات المغنيسيوم المائي. إنه خامل لمعظم الكواشف الكيميائية ولا يتحلل عند ملامسته للأحماض. إنه موصل ضعيف للكهرباء ، وموصلية حرارية منخفضة ومقاومة عالية للصدمات الحرارية. لا تتحلل عند درجة حرارة عالية تصل إلى 900 درجة مئوية. هذه الخصائص الممتازة للتلك تجعله حشوًا جيدًا يمكن استخدامه لملء البلاستيك أو استخدامه كحشو ممتاز في الدهانات والدهانات.

1. بودرة التلك والطلاءات الصناعية

المزايا الرئيسية لمسحوق التلك المطلي في تطبيقات الطلاء هي: بياض طبيعي عالي ، لا يحتاج عمومًا إلى مواد كيميائية للتبييض ، ويمكن أن يحسن البياض ، والنعومة ، والنعومة ، واللمعان ، ويمكنه تحضير مواد الطلاء عالية الصلابة.

يمكن استخدام التلك في العديد من الطلاءات الصناعية ، وخاصة مواد الطلاء الأولية. يمكن استخدام مسحوق التلك كليًا أو جزئيًا لطبقة الهيكل الفولاذية ، والتي يمكن أن تحسن ترسيب الطلاء والقوة الميكانيكية لفيلم الطلاء وقابلية إعادة الطلاء. ويفضل التلك للعديد من البادئات الأولية المصنعة وطلاء المركبات. تعتبر سليكات المغنيسيوم الورقية ، بما في ذلك التلك ، مناسبة للاستخدام في البادئات المعدنية نظرًا لقدرتها على تحسين الصنفرة ومقاومة الماء ، والتي قد تنشأ من حقيقة أن جزيئات القشرة تمدد مسار الرطوبة عبر الفيلم.

نظرًا لأن التلك له خصائص فيزيائية وكيميائية ممتازة مثل التشحيم ، ومقاومة الالتصاق ، ومساعدات التدفق ، ومقاومة الحريق ، ومقاومة الأحماض ، والعزل ، ونقطة الانصهار العالية ، وعدم النشاط الكيميائي ، وقوة الاختباء الجيدة ، والنعومة ، واللمعان الجيد ، والامتصاص القوي ، فهو واسع الانتشار يستخدم في التطبيق في الطلاء ينعكس بشكل أساسي في: في الطلاء ، يتم استخدام مسحوق التلك كحشو ، والذي يمكن أن يلعب دورًا هيكليًا ، ويقلل من تكاليف التصنيع ويحسن صلابة الطلاء. يمكن أن يزيد بشكل أساسي من استقرار شكل المنتج ، ويزيد من قوة الشد ، وقوة القص ، وقوة الانحناء ، وقوة الضغط ، ويقلل من التشوه ، والاستطالة ، ومعامل التمدد الحراري ، والبياض العالي ، وحجم الجسيمات المنتظم والتشتت القوي.

بصفته حشوًا لطلاءات البولي يوريثين المقاومة للماء ، لا يمكن لمسحوق التلك فقط تقليل انكماش حجم الطلاء أثناء المعالجة ، وتحسين مقاومة التآكل والالتصاق للطلاء ، وتقليل التكلفة ، ولكن أيضًا جعل الطلاء يتمتع باستقرار تخزين جيد ومقاومة للحرارة.

يظهر تأثير بودرة التلك كحشو على الاستطالة المرنة وقوة الشد للطلاءات المقاومة للماء اتجاهًا مشابهًا: أي مع زيادة الحشوات ، تزداد الاستطالة المرنة وقوة الشد للطلاءات المقاومة للماء أولاً ، وأقصى قيمة ، ثم استمر في الانخفاض حتى تظهر القيمة المثلى في المنتصف. بالنظر من وجهة النظر الجزيئية ، عندما تكون كمية بودرة التلك صغيرة للغاية ، فإن الجسيمات التي لا تحتوي على مسحوق التلك سوف تتشتت في منتصف أجزاء سلسلة الجزيئات الكبيرة ، لذلك لا يمكن تقليل التجاذب بين أجزاء السلسلة الجزيئية ، والجزيئات الكبيرة شرائح السلسلة ضعيفة للغاية. يصعب تحريكها ، مما يؤدي إلى استطالة مرنة صغيرة للطلاء المقاوم للماء ؛ مع زيادة كمية بودرة التلك ، ستستمر جزيئاته الصغيرة بالملء بين أجزاء السلسلة من الجزيئات الكبيرة ، وتعزز حركة مقاطع السلسلة ، والاستطالة المرنة عندما تملأ الجزيئات غير العضوية الصغيرة من بودرة التلك الفجوات بين السلاسل الجزيئية ، والعيوب في نظام المعالجة للطلاء المقاوم للماء هي الأقل ، وقوة الشد والاستطالة للطلاء المقاوم للماء تصل إلى الحد الأمثل. قيمة؛ لكن الكثير من الحشو سيضعف القوة بين الجزيئات الكبيرة ويقلل من طاقة التماسك للطلاء المقاوم للماء ، مما يؤدي إلى انخفاض قوة الشد.

2. تطبيق بودرة التلك في طلاء اللاتكس

يعد طلاء اللاتكس أحد الدهانات الأساسية في حياتنا. الآن بلدنا غالبًا ما يستخدم طلاء اللاتكس في عملية الزخرفة. يحظى طلاء اللاتكس الجيد بشعبية كبيرة. وإذا كنت تريد أن يلبي طلاء اللاتكس متطلبات الجودة العالية ، فيجب أن تعتمد على مساعدة بودرة التلك.

يمكن أن تؤدي إضافة بودرة التلك إلى طلاء اللاتكس إلى زيادة صلابة الطلاء ، بحيث يمكن تقليل صعوبة البناء عند إضافة طلاء اللاتكس ، بحيث يمكن أيضًا تحسين جماليات تشييد المباني. يعتبر مسحوق التلك جزءًا أساسيًا ومهمًا من الطلاء ، ويمكن للطلاء الذي يحتوي على بودرة التلك فقط أن يتمتع بمقاومة أفضل للتآكل. لكن تجدر الإشارة إلى أن بودرة التلك لا تضاف بكميات غير محدودة. إذا تمت إضافة الكثير من بودرة التلك إلى طلاء اللاتكس ، فسوف يترسب طلاء اللاتكس ويقلل من جودة الطلاء ، وإذا تم استخدامه قليلًا ، فسيؤثر ذلك على التطبيق العملي لطلاء اللاتكس وجماله.

بالإضافة إلى ذلك ، عند إضافة مسحوق التلك ، يجب الانتباه أيضًا إلى درجة حرارة إضافته ، وإلا فإنه سيؤثر أيضًا على جودة طلاء اللاتكس.

الفرق بين التبلور والاندماج ومسحوق السيليكا الكروي

وفقًا لمعايير التصنيف المختلفة ، يتم تقسيم مسحوق السيليكون إلى أنواع مختلفة ، مثل مسحوق السيليكون العادي ، ومسحوق السيليكون من الدرجة الكهربائية ، ومسحوق السيليكون الإلكتروني ، ومسحوق السيليكون بدرجة أشباه الموصلات ، وما إلى ذلك وفقًا للاستخدام والنقاء ، ويمكن تقسيمه إلى بلوري مسحوق السيليكون حسب خصائص التبلور. مسحوق دقيق ، مسحوق سيليكا مصهور ، إلخ ؛ وفقًا لشكل الجسيمات ، يمكن تقسيمها إلى مسحوق سيليكا زاوي ، مسحوق سيليكا كروي ، إلخ.

في الوقت الحاضر ، غالبًا ما تستخدم الصناعة طريقتين تصنيف لخصائص التبلور وشكل الجسيمات لتصنيف المنتجات ذات الصلة. يمكن تقسيم مسحوق السيليكا الزاوي إلى فئتين: مسحوق السيليكا البلوري ومسحوق السيليكا المنصهر ، بينما يتم تحضير مسحوق السيليكا الكروي على أساس مسحوق السيليكا الزاوي.

1. مسحوق السيليكا البلوري: عملية بسيطة ومنخفضة التكلفة

يتم اختيار المادة الخام الرئيسية لمسحوق السيليكا البلوري عالي الجودة ، وهو عبارة عن مادة مسحوق سيليكا تتم معالجتها من خلال الطحن والتصنيف الدقيق وإزالة الشوائب ، والتي يمكن أن تحسن الخصائص الفيزيائية مثل معامل التمدد الخطي والخصائص الكهربائية للمنتجات النهائية مثل كصفائح مغطاة بالنحاس. .

تكمن ميزته في بدايته المبكرة ، عملية ناضجة وبسيطة ، متطلبات منخفضة لأجهزة الإنتاج وسعر رخيص نسبيًا ، وله تأثير كبير على تحسين أداء صفائح النحاس من حيث الصلابة والاستقرار الحراري وامتصاص الماء. العيب الرئيسي هو أن تحسين نظام الراتنج ليس بجودة مسحوق السيليكا الكروي. الأداء المحدد هو أن التشتت ومقاومة الترسيب ومقاومة الصدمات أقل من تلك الخاصة بمسحوق السيليكا الكروي ، ومعامل التمدد الحراري أعلى من مسحوق السيليكا الكروي.

2. مسحوق السيليكا المصهور: أداء أفضل ، تكلفة متوسطة

يتم اختيار المادة الخام الرئيسية لمسحوق السيليكا المنصهر الكوارتز بهيكل بلوري عالي الجودة ، والذي يتم تنقيته عن طريق ترشيح الحمض ، وغسل المياه ، والتجفيف بالهواء ، والذوبان بدرجة حرارة عالية ، والتكسير ، والفرز اليدوي ، والفصل المغناطيسي ، والتكسير الدقيق للغاية ، الدرجات والعمليات الأخرى. ميكرونيزيد.

بالمقارنة مع مسحوق السيليكا البلوري ، يتميز مسحوق السيليكا المنصهر بمزايا الكثافة المنخفضة والصلابة وثابت العزل الكهربائي ومعامل التمدد الحراري. والصناعات الأخرى ، عيوبها الرئيسية هي درجة حرارة الانصهار العالية في عملية التحضير ، عملية معقدة ، على الرغم من أن ثابت العزل الكهربائي قد تحسن مقارنة مع مسحوق السيليكون البلوري ، إلا أنه لا يزال أعلى ، وتكلفة إنتاجه أعلى من تكلفة مسحوق السيليكون البلوري.

3. مسحوق السيليكا الكروي: الأداء الجيد والتكلفة العالية

يعني مسحوق السيليكون الكروي أن الجزيئات الفردية كروية ، وهي نوع من الجسيمات الكروية الخاملة عالية القوة وعالية الصلابة ، والتي يتم تشكيلها بشكل غير منتظم ويتم صهر جزيئات مسحوق السيليكون الزاوي المختار على الفور عند درجة حرارة عالية لجعلها كروية تحت تأثير التوتر السطحي ، ومن ثم معالجته عن طريق التبريد والتدريج والخلط وغيرها من العمليات لمسحوق السيليكا. يحتوي مسحوق الميكروسيليكا الكروي على سيولة جيدة وكمية تعبئة عالية في الراتينج. بعد تحويله إلى صفيحة ، يكون الضغط الداخلي منخفضًا ، والحجم مستقرًا ، ومعامل التمدد الحراري منخفض ، وله كثافة حجمية أعلى وتوزيع إجهاد أكثر اتساقًا. لذلك ، يمكن أن تزيد من الحشو. السيولة وانخفاض اللزوجة.

بالإضافة إلى ذلك ، يحتوي مسحوق السيليكا الكروي على مساحة سطح محددة أكبر من مسحوق السيليكا الزاوي ، والذي يمكن أن يقلل بشكل كبير من معامل التمدد الخطي للرقائق المكسوة بالنحاس ومركبات صب الإيبوكسي ، وتحسين موثوقية المنتجات الإلكترونية ، وتقليل التأثير على المعدات أثناء تصنيع المنتجات ذات الصلة. وارتداء العفن. عيبه هو أن عملية التحضير معقدة والتكلفة عالية.

مساحيق ميكروسيليكا الثلاثة لها مجالات تطبيق مختلفة بسبب معاييرها المختلفة. بشكل عام ، أصبحت مجالات التطبيق متطورة تدريجياً بترتيب مسحوق السيليكا البلوري ، ومسحوق السيليكا المنصهر ، ومسحوق السيليكا الكروي. يستخدم مسحوق السيليكا البلوري بشكل شائع في تطبيقات الدرجة الكهربائية ، مثل شرائح النحاس المكسوة بالأجهزة المنزلية ، والمفاتيح الكهربائية ، ولوحات الأسلاك ، وأجهزة الشحن ، وما إلى ذلك ؛ غالبًا ما يستخدم مسحوق السيليكا المنصهر في التطبيقات الإلكترونية ، مثل شرائح النحاس المكسوة بالنحاس المستخدمة في الهواتف الذكية وأجهزة الكمبيوتر اللوحية والسيارات. مركبات القولبة الإيبوكسية ، والمواد اللاصقة ، وما إلى ذلك المستخدمة في تغليف الرقائق ؛ يستخدم مسحوق السيليكا الكروي بشكل أساسي في تصنيع مركبات قولبة الإيبوكسي للرقائق المتطورة ، وكمواد مالئة للرقائق النحاسية المكسوة بالدوائر عالية التردد وعالية السرعة.

الفرق بين التبلور والاندماج ومسحوق السيليكا الكروي

وفقًا لمعايير التصنيف المختلفة ، يتم تقسيم مسحوق السيليكون إلى أنواع مختلفة ، مثل مسحوق السيليكون العادي ، ومسحوق السيليكون من الدرجة الكهربائية ، ومسحوق السيليكون الإلكتروني ، ومسحوق السيليكون بدرجة أشباه الموصلات ، وما إلى ذلك وفقًا للاستخدام والنقاء ، ويمكن تقسيمه إلى بلوري مسحوق السيليكون حسب خصائص التبلور. مسحوق دقيق ، مسحوق سيليكا مصهور ، إلخ ؛ وفقًا لشكل الجسيمات ، يمكن تقسيمها إلى مسحوق سيليكا زاوي ، مسحوق سيليكا كروي ، إلخ.

في الوقت الحاضر ، غالبًا ما تتبنى الصناعة طريقتين تصنيف لخصائص التبلور وشكل الجسيمات لتصنيف المنتجات ذات الصلة. يمكن تقسيم مسحوق السيليكا الزاوي إلى فئتين: مسحوق السيليكا البلوري ومسحوق السيليكا المنصهر ، بينما يتم تحضير مسحوق السيليكا الكروي على أساس مسحوق السيليكا الزاوي.

1. مسحوق السيليكا البلوري: عملية بسيطة ومنخفضة التكلفة

يتم اختيار المادة الخام الرئيسية لمسحوق السيليكا البلوري عالي الجودة ، وهو عبارة عن مادة مسحوق سيليكا تتم معالجتها من خلال الطحن والتصنيف الدقيق وإزالة الشوائب ، والتي يمكن أن تحسن الخصائص الفيزيائية مثل معامل التمدد الخطي والخصائص الكهربائية للمنتجات النهائية مثل كصفائح مغطاة بالنحاس. .

تكمن ميزته في بدايته المبكرة ، عملية ناضجة وبسيطة ، متطلبات منخفضة لأجهزة الإنتاج وسعر رخيص نسبيًا ، وله تأثير كبير على تحسين أداء صفائح النحاس من حيث الصلابة والاستقرار الحراري وامتصاص الماء. العيب الرئيسي هو أن تحسين نظام الراتنج ليس بجودة مسحوق السيليكا الكروي. الأداء المحدد هو أن التشتت ومقاومة الترسيب ومقاومة الصدمات أقل من تلك الخاصة بمسحوق السيليكا الكروي ، ومعامل التمدد الحراري أعلى من مسحوق السيليكا الكروي.

2. مسحوق السيليكا المصهور: أداء أفضل ، تكلفة متوسطة

يتم اختيار المادة الخام الرئيسية لمسحوق السيليكا المنصهر الكوارتز بهيكل بلوري عالي الجودة ، والذي يتم تنقيته عن طريق ترشيح الحمض ، وغسل المياه ، والتجفيف بالهواء ، والذوبان بدرجة حرارة عالية ، والتكسير ، والفرز اليدوي ، والفصل المغناطيسي ، والتكسير الدقيق للغاية ، الدرجات والعمليات الأخرى. ميكرونيزيد.

بالمقارنة مع مسحوق السيليكا البلوري ، يتميز مسحوق السيليكا المنصهر بمزايا الكثافة المنخفضة والصلابة وثابت العزل الكهربائي ومعامل التمدد الحراري. والصناعات الأخرى ، عيوبها الرئيسية هي درجة حرارة الانصهار العالية في عملية التحضير ، عملية معقدة ، على الرغم من أن ثابت العزل الكهربائي قد تحسن مقارنة مع مسحوق السيليكون البلوري ، إلا أنه لا يزال أعلى ، وتكلفة إنتاجه أعلى من تكلفة مسحوق السيليكون البلوري.

3. مسحوق السيليكا الكروي: أداء جيد ، تكلفة عالية

يعني مسحوق السيليكون الكروي أن الجزيئات الفردية كروية ، وهي نوع من الجسيمات الكروية الخاملة عالية القوة وعالية الصلابة ، والتي يتم تشكيلها بشكل غير منتظم ويتم صهر جزيئات مسحوق السيليكون الزاوي المختار على الفور عند درجة حرارة عالية لجعلها كروية تحت تأثير التوتر السطحي ، ومن ثم معالجته عن طريق التبريد والتدريج والخلط وغيرها من العمليات لمسحوق السيليكا. يحتوي مسحوق الميكروسيليكا الكروي على سيولة جيدة وكمية تعبئة عالية في الراتينج. بعد تحويله إلى صفيحة ، يكون الضغط الداخلي منخفضًا ، والحجم مستقرًا ، ومعامل التمدد الحراري منخفض ، وله كثافة حجمية أعلى وتوزيع إجهاد أكثر اتساقًا. لذلك ، يمكن أن تزيد من الحشو. السيولة وانخفاض اللزوجة.

بالإضافة إلى ذلك ، يحتوي مسحوق السيليكا الكروي على مساحة سطح محددة أكبر من مسحوق السيليكا الزاوي ، والذي يمكن أن يقلل بشكل كبير من معامل التمدد الخطي للرقائق المكسوة بالنحاس ومركبات صب الإيبوكسي ، وتحسين موثوقية المنتجات الإلكترونية ، وتقليل التأثير على المعدات أثناء تصنيع المنتجات ذات الصلة. وارتداء العفن. عيبه هو أن عملية التحضير معقدة والتكلفة عالية.

مساحيق ميكروسيليكا الثلاثة لها مجالات تطبيق مختلفة بسبب معاييرها المختلفة. بشكل عام ، أصبحت مجالات التطبيق متطورة تدريجياً بترتيب مسحوق السيليكا البلوري ، ومسحوق السيليكا المنصهر ، ومسحوق السيليكا الكروي. يستخدم مسحوق السيليكا البلوري بشكل شائع في تطبيقات الدرجة الكهربائية ، مثل شرائح النحاس المكسوة بالأجهزة المنزلية ، والمفاتيح الكهربائية ، ولوحات الأسلاك ، وأجهزة الشحن ، وما إلى ذلك ؛ غالبًا ما يستخدم مسحوق السيليكا المنصهر في التطبيقات الإلكترونية ، مثل شرائح النحاس المكسوة بالنحاس المستخدمة في الهواتف الذكية وأجهزة الكمبيوتر اللوحية والسيارات. مركبات القولبة الإيبوكسية ، والمواد اللاصقة ، وما إلى ذلك المستخدمة في تغليف الرقائق ؛ يستخدم مسحوق السيليكا الكروي بشكل أساسي في تصنيع مركبات قولبة الإيبوكسي للرقائق المتطورة ، وكمواد مالئة للرقائق المكسوة بالنحاس للدوائر عالية التردد وعالية السرعة.

تكنولوجيا المعالجة ومتطلبات رمل الكوارتز للألواح

حجر الكوارتز الاصطناعي هو نوع من الأحجار الاصطناعية ، والتي تشير إلى الحجر الاصطناعي المصنوع من راتنجات البوليستر غير المشبعة (UPR) كمادة رابطة ، ورمل الكوارتز وجزيئات الزجاج كالركام الرئيسي ، ومسحوق الكوارتز كحشو رئيسي. . يرث حجر الكوارتز مزايا الملمس الصلب ومقاومة التآكل ومقاومة التآكل للجرانيت الطبيعي بالإضافة إلى اللون الرائع والدرجة العالية من الرخام الطبيعي.

الركام والحشوات الرئيسية في ألواح حجر الكوارتز هي رمل الكوارتز ومسحوق الكوارتز على التوالي. باستثناء عدد قليل من المنتجات عالية الجودة ذات البياض العالي والشفافية العالية ، فإن المتطلبات العامة منخفضة نسبيًا ، خاصةً البياض والشفافية والشوائب وحجم الجسيمات. .

1. تكنولوجيا معالجة رمل الكوارتز الكلي ومتطلبات المؤشر

يلعب رمل الكوارتز دور الركام في ألواح حجر الكوارتز ، وتشمل المواد الخام التجميعية الأخرى الزجاج أو المعدن أو الألومينا أو معادن أخرى (مثل الجرانيت).

وفقًا لشفافية رمل الكوارتز ، يمكن تقسيمها إلى رمل شفاف ورمل شبه منفذ ورمل عادي. في بعض الألواح المتطورة ، من أجل متابعة الطبقات ثلاثية الأبعاد للنمط والملمس ومحاكاة النمط المتطور وملمس الحجر الطبيعي قدر الإمكان ، من الضروري استخدام رمل الكوارتز بنفاذية عالية. كلما زادت نفاذية رمل الكوارتز ، قلت الشوائب ، وزادت النقاوة ، وارتفع السعر.

من أجل إنتاج ألواح عالية الجودة ، من الضروري استخدام رمل الكوارتز عالي الجودة كمادة خام. أولاً ، يجب اختيار مصدر معدني جيد ، ومن ثم يجب غسل خام الكوارتز وفرزه وصقله لإزالة الأحجار المتنوعة ، ثم سحقه أو طحنه بالكرات ونخله للحصول على الهدف المحدد. عدد الكريات أو المسحوق. يمكن تكسير خام الكوارتز عالي الجودة بشكل مباشر دون التخليل لإنتاج رمل ناعم ؛ ومع ذلك ، هناك عدد أقل وأقل من مصادر الخام عالية الجودة من هذه الدرجة ، ويحتاج معظم خام الكوارتز إلى التخليل في عملية صنع الرمل للحصول على رمل صفيحي عالي الجودة: بالنسبة للأحجار الكبيرة ، قم بإجراء التخليل ، ثم سحقه في الرمال ، مع القليل من بقايا الحمض ، والتي لها تأثير ضئيل على أداء اللوحة اللاحقة ؛ بعد تخليل الرمل المكسور إلى جزيئات دقيقة ، يجب إزالة الحمض المتبقي ، وإلا فإن سطح صفيحة حجر الكوارتز سيواجه مشكلة الاصفرار في المرحلة اللاحقة.

2. تكنولوجيا معالجة حشو مسحوق الكوارتز ومتطلبات المؤشر

ينقسم مسحوق الكوارتز إلى مسحوق كوارتز عادي ومسحوق كوارتز معدل (أي مسحوق كوارتز معالج بالسطح). يعمل مسحوق الكوارتز المعدل على تحسين التوافق مع الراتينج ويمكن أن يقلل من كمية الراتنج.

معدل السطح لمسحوق الكوارتز هو بشكل أساسي عامل اقتران سيلاني. هناك ثلاث طرق رئيسية للتعديل الكيميائي للسطح: التعديل الجاف والتعديل الرطب وتعديل الطلاء الكيميائي: التعديل الجاف هو إضافة كمية صغيرة من المادة المخففة وعامل المعالجة المصنوع من السيلان يضاف إلى مسحوق الكوارتز في شكل رذاذ تحت درجة عالية - سرعة التحريك والتشتت وظروف درجة حرارة معينة ، ويتم تفريغ المادة بعد التقليب لفترة زمنية معينة.

التعديل الرطب هو استخدام معدّل السطح المُعد والعامل المساعد لخلط وتحضير سائل المعالجة ، لتعديل سطح مسحوق رمل الكوارتز تحت التشتت التحريكي وظروف درجة حرارة معينة ، ثم تجفيفه وتجفيفه.

يشير الطحن الميكانيكي وتعديل الطلاء الكيميائي إلى إضافة المعدلات في عملية القوة الميكانيكية أو الطحن الدقيق والطحن متناهية الصغر ، ويتم تعديل سطح الجسيمات مع انخفاض حجم الجسيمات لمسحوق رمل الكوارتز.

تتخلف تقنية تعديل السطح الحالية لمسحوق الكوارتز بشكل خطير عن تطور صناعة حجر الكوارتز. قريب من حجر الكوارتز - الجرانيت الصناعي من نوع الراتينج ، الحشو المستخدم فيه - مسحوق الكالسيوم ، أحرزت تقنية تعديل السطح الحالية تقدمًا كبيرًا ، ويمكن أن يكون معدل امتصاص الزيت أقل من 17٪. في المقابل ، مسحوق الكوارتز ، بعد التعديل معدل امتصاص الزيت لمسحوق الكوارتز يحوم حول 20٪ لفترة طويلة ، مما يؤدي إلى ارتفاع استهلاك الراتنج وتكلفة عالية لألواح حجر الكوارتز ، وله آثار سلبية على بعض خصائص المنتجات النهائية من حجر الكوارتز - معامل التمدد والصلابة وما إلى ذلك.

كلما زاد بياض مسحوق الكوارتز ، ارتفع السعر ، ولوح حجر الكوارتز المنتج يكون بياضًا عاليًا ودرجة عالية وسعرًا مرتفعًا. كلما زادت شفافية مسحوق الكوارتز ، ارتفع السعر. تتميز ألواح الكوارتز المنتجة بنسيج جيد وتأثير قوي ثلاثي الأبعاد ، والذي يمكنه محاكاة نسيج الحجر الطبيعي بشكل أفضل.

أرقام شبكة مسحوق الكوارتز شائعة الاستخدام لمصنعي الألواح هي: 100 ~ 200 شبكة ، 325 شبكة (أو 400 شبكة) ، 800 شبكة ، 1250 شبكة ، إلخ.