ما هي التغيرات الفيزيائية والكيميائية لمسحوق الخام غير المعدني بعد التكسير الدقيق للغاية؟

The ultra-fine pulverization process is not only a process of particle size reduction. When the material is crushed by mechanical force, the particle size reduction is accompanied by

تغييرات مختلفة في التركيب البلوري والخصائص الفيزيائية والكيميائية للمواد المسحوقة. هذا التغيير لا يكاد يذكر بالنسبة لعملية التكسير الخشنة نسبيًا ، ولكن بالنسبة لعملية التكسير فائقة الدقة ، نظرًا لطول وقت التكسير وقوة التكسير العالية وحجم جزيئات المادة التي يتم سحقها إلى مستوى الميكرون أو أصغر ، تحدث هذه التغييرات بشكل كبير تحت ظروف وعمليات تكسير معينة.

أظهرت الدراسات أن الظواهر الميكانيكية الكيميائية المذكورة أعلاه ستظهر بشكل ملحوظ أو يتم اكتشافها فقط أثناء عملية السحق متناهية الصغر أو عملية الطحن متناهية الصغر. هذا لأن التكسير الدقيق للغاية عبارة عن عملية ذات استهلاك عالي للطاقة لكل وحدة من المنتج المكسر ، وقوة القوة الميكانيكية قوية ، ووقت تكسير المواد طويل ، ومساحة السطح المحددة والطاقة السطحية للمادة المكسرة كبيرة.

1. التغييرات في التركيب البلوري

أثناء عملية الطحن فائقة الدقة ، نظرًا للقوة الميكانيكية القوية والمستمرة ، تخضع مادة المسحوق لتشوه شبكي بدرجات متفاوتة ، ويصبح حجم الحبوب أصغر ، ويصبح الهيكل غير منظم أو غير متبلور أو مواد غير بلورية تتشكل على السطح ، وحتى التحويل متعدد البلورات.

يمكن الكشف عن هذه التغييرات من خلال حيود الأشعة السينية ، والتحليل الطيفي للأشعة تحت الحمراء ، والرنين المغناطيسي النووي ، والرنين المغنطيسي الإلكتروني ، والقياس الحراري التفاضلي.

2. التغيرات في الخواص الفيزيائية والكيميائية

بسبب التنشيط الميكانيكي ، ستتغير الخصائص الفيزيائية والكيميائية للمواد مثل الذوبان والتلبيد والامتصاص والتفاعل وأداء الترطيب وأداء التبادل الكاتيوني والخصائص الكهربائية السطحية بدرجات متفاوتة بعد الطحن الدقيق أو الطحن متناهية الصغر.

(1) الذوبان

معدل ذوبان مسحوق الكوارتز ، الكالسيت ، حجر القصدير ، اكسيد الالمونيوم ، البوكسيت ، الكروميت ، المغنتيت ، الجالينا ، التيتانيوم ، الرماد البركاني ، الكاولين ، الخ في حامض غير عضوي بعد الطحن الدقيق أو الطحن متناهي الصغر والذوبان.

(2) أداء التلبيد

هناك نوعان رئيسيان من التغييرات في الخصائص الحرارية للمواد الناتجة عن الطحن الدقيق أو الطحن متناهية الصغر:

أحدهما هو أنه بسبب الزيادة في تشتت المادة ، يصبح تفاعل الحالة الصلبة أسهل ، وتنخفض درجة حرارة التلبيد للمنتج ، كما يتم تحسين الخصائص الميكانيكية للمنتج. على سبيل المثال ، بعد طحن الدولوميت جيدًا في مطحنة اهتزازية ، يتم تقليل درجة حرارة التلبيد للمواد المقاومة للصهر المحضرة بها بمقدار 375-573 كلفن ، ويتم تحسين الخواص الميكانيكية للمادة.

والثاني هو أن تغيير البنية البلورية وعدم الشكل يؤديان إلى تحول درجة حرارة انتقال المرحلة البلورية. على سبيل المثال ، يتم تغيير درجة حرارة تحول الكوارتز ألفا إلى كوارتز بيتا والكريستوباليت ودرجة حرارة الكالسيت إلى أراجونيت عن طريق الطحن شديد الدقة.

(3) قدرة التبادل الكاتيوني

بعض معادن السيليكات ، وخاصة بعض المعادن الطينية مثل البنتونيت والكاولين ، لها تغيرات واضحة في قدرة التبادل الكاتيوني بعد الطحن الدقيق أو الطحن متناهية الصغر.

بعد الطحن لفترة زمنية معينة ، زادت سعة التبادل الأيوني والقدرة الاستبدالية للكاولين ، مما يشير إلى زيادة عدد الكاتيونات القابلة للاستبدال.

بالإضافة إلى البنتونايت والكاولين والزيوليت ، تتغير أيضًا قدرة التبادل الأيوني للآخرين مثل التلك والطين المقاوم للصهر والميكا بدرجات متفاوتة بعد الطحن الدقيق أو الطحن المتناهي الصغر.

(4) أداء الترطيب والتفاعل

يمكن تحسين تفاعل مادة هيدروكسيد الكالسيوم عن طريق الطحن الدقيق ، وهو أمر مهم للغاية في تحضير مواد البناء. لأن هذه المواد خاملة أو غير نشطة بما يكفي للترطيب.

(5) الكهرباء

يؤثر الطحن الدقيق أو شديد النعومة أيضًا على الخواص الكهربائية والعازلة السطحية للمعادن. على سبيل المثال ، بعد تأثير سحق وطحن البيوتايت ، تتغير نقطة تساوي الكهرباء وإمكانات زيتا السطحية (إمكانات زيتا).

(6) الكثافة

تم طحن الزيوليت الطبيعي (المكون بشكل أساسي من كلينوبتيلوليت ، موردينايت وكوارتز) والزيوليت الاصطناعي (موردنيت بشكل رئيسي) في مطحنة كروية كوكبية ، وتغيرت كثافة الزيوليت بشكل مختلف.

(7) خصائص المعلقات الطينية والهلاميات المائية

يحسن الطحن الرطب ليونة الطين وقوة الانحناء الجاف. على العكس من ذلك ، يزيد الطحن الجاف من اللدونة وقوة الانحناء الجاف للمادة في فترة زمنية قصيرة ، ولكنه يميل إلى الانخفاض مع إطالة وقت الطحن.

تعديل سطح ولاستونيت وتطبيقه في المطاط الطبيعي

Wollastonite هو معدن ميتا سيليكات مشقوق ليفي ، له سلسلة من الخصائص الممتازة مثل هيكل يشبه الإبرة ، البياض العالي ، معامل التمدد الحراري المنخفض ، الثبات الكيميائي الممتاز ومثبطات اللهب ، وعزل كهربائي ومائي عالي.آفاق تطبيق واسعة.

مع تطور أبحاث تقنية المعالجة العميقة للولاستونيت ، أصبح ولاستونيت تدريجياً مادة خام عالية الجودة في العديد من المجالات الصناعية مثل صناعة المطاط والبلاستيك وصناعة الطلاء والطلاء وصناعة مواد البناء والتعدين الصناعي والصناعي.

استخدام ولاستونيت معين كمادة خام ، باستخدام دوديسيلامين وسي -69 لإجراء تعديلات على السطح واختبارات تطبيق الملء على ولاستونيت ، ومناقشة ظروف عملية التعديل الجاف للولاستونيت وتأثير عوامل التعديل على سطح ولاستونيت. ، واستخدام المطاط الطبيعي كمصفوفة لاستكشاف تأثير تطبيق ولاستونيت المعدل ، وأظهرت النتائج ما يلي:

(1) يمكن لعامل اقتران Si-69 تكوين امتزاز كيميائي على سطح ولاستونيت.الظروف المثلى لتعديل ولاستونيت هي: جرعة 0.5٪ ، وقت تعديل 60 دقيقة ، تعديل درجة حرارة 90 درجة مئوية. الولاستونيت المعدل 99.6٪ ، وزاوية التلامس 110.5 درجة.

(2) يوجد دوديسيلامين على شكل امتزاز فيزيائي مثل امتصاص رابطة الهيدروجين على سطح ولاستونيت ، والظروف المثلى لتعديل ولاستونيت هي: جرعة 0.25٪ ، وقت تعديل 10 دقائق ، وتعديل درجة حرارة 30 درجة مئوية. الشروط ، مؤشر التنشيط للولاستونيت المعدل هو 85.6٪ ، وزاوية التلامس 61.5 درجة.

(3) إن تأثير التحسين للولاستونيت المعدل على الخواص الميكانيكية للمطاط الطبيعي أفضل من تأثير الولاستونيت غير المعدل ، وتأثير التحسين لعامل اقتران Si-69 و dodecylamine خليط الولاستونيت المعدل على الخواص الميكانيكية للمطاط الطبيعي.

كيف يتم تعديل ألياف البازلت المستمرة؟

يتم سحب ألياف البازلت المستمرة من البازلت الطبيعي المنصهر بسرعة عالية عند 1450 درجة مئوية إلى 1500 درجة مئوية. لها خصائص ميكانيكية وحرارية جيدة ، وتستخدم على نطاق واسع بسبب سعرها المنخفض وحماية البيئة وخالية من التلوث.

ومع ذلك ، فإن ألياف البازلت ذات كثافة عالية ومكسورة نسبيًا ، وتركيبها الكيميائي بشكل أساسي عبارة عن مجموعات وظيفية غير عضوية ، مما يؤدي إلى خمول كيميائي لسطح الألياف ، ولأن سطح ألياف البازلت المستمر أملس جدًا ، فإن الالتصاق مع الراتينج والركائز الأخرى رديئة ، والتحجيم صعب ، وقابلية البلى ضعيفة ، مما يحد من الألياف البازلتية المستمرة. الاستخدام المباشر لألياف البازلت. لذلك ، يجب تعديله لزيادة المجموعات النشطة على السطح ، وزيادة الالتصاق بالركائز الأخرى ، وتوسيع نطاق الاستخدام ، وإعطاء الاستفادة الكاملة من مزايا الألياف البازلتية المستمرة.

1. تعديل البلازما

تقنية تعديل البلازما الليفية هي تقنية مستخدمة على نطاق واسع وناضجة نسبيًا. يمكن أن تعمل على سطح الألياف من خلال البلازما ، ثم تنتج الحفر وتشكيل الحفر ، وما إلى ذلك ، مما يجعل سطح الألياف خشنًا ويحسن نعومة سطح الألياف. تأثير الشعيرات الدموية ، في نفس الوقت ، من خلال التحكم في ظروف المعالجة ، لا يؤدي بشكل أساسي إلى إتلاف قوة الألياف. وبالتالي فإن تعديل البلازما لألياف البازلت المستمرة قد جذب الانتباه.

عالج Sun Aigui سطح الألياف البازلتية المستمرة ببلازما باردة منخفضة الحرارة مع قوة تفريغ مختلفة بشرط جهد التفريغ 20Pa ، ووجد أنه مع زيادة قوة التفريغ ، زادت درجة نقش التشكل السطحي ، وعدد النتوءات الصغيرة يزداد عامل الاحتكاك ويتكسر الألياف. تقل القوة وتحسن الرطوبة وتزداد قابلية البلل.

2. تعديل عامل اقتران

النوع الثاني من طريقة التعديل الأفضل للألياف البازلتية المستمرة هو تعديل عامل اقتران. تتفاعل المجموعة الكيميائية الموجودة على سطح ألياف البازلت مع أحد طرفي عامل التوصيل ، ويتشابك الطرف الآخر فعليًا مع البوليمر أو يمكن أن يقوي التفاعل الكيميائي الالتصاق بين مصفوفة الراتنج والألياف البازلتية المستمرة. تشتمل عوامل التوصيل بشكل أساسي على KH550 و KH560 وأنظمة مركبة مع مواد كيميائية أخرى.

3. تعديل سطح الطلاء

إن تعديل الطلاء لألياف البازلت المستمر هو أساسًا استخدام المعدلات لتغليف أو طلاء سطح الألياف لتحسين النعومة والخمول الكيميائي لسطح الألياف ، بما في ذلك تعديل الطلاء باستخدام عملية التحجيم.

4. التعديل بواسطة طريقة النقش الحمضي القاعدي

تشير طريقة النقش الحمضي القاعدي إلى استخدام الحمض أو القلوي لمعالجة ألياف البازلت المستمرة ، ويتم إذابة مبدل الشبكة (أو السابق) في بنية جسم الألياف ، ويتم حفر سطح الألياف ، وتشكيل الأخاديد ، والنتوءات ، وما إلى ذلك. ، والجذور مثل مجموعات الهيدروكسيل يتم إدخالها في نفس الوقت. المجموعة ، وبالتالي تغيير خشونة ونعومة سطح الألياف.

5. تعديل عامل التحجيم

يشير تعديل عامل التحجيم إلى تحسين عامل التحجيم في عملية الرسم والتسلل لإنتاج ألياف البازلت المستمرة ، بحيث يمكن تعديل ألياف البازلت في عملية الارتشاح والسحب ، ويمكن إنتاج ألياف البازلت المستمرة المعدلة.

ترشيح حمض النيتريك وخالي من التكليس والفلور لإزالة الشوائب من رمل الكوارتز

يعتبر التخليل وسيلة مهمة لإزالة الشوائب في الكوارتز ، ويشيع استخدام حمض الهيدروفلوريك وحمض النيتريك وحمض الهيدروكلوريك وحمض الكبريتيك وحمض الخليك وحمض الأكساليك. عند استخدام الأحماض غير العضوية لترشيح الأحماض ، بسبب صلابة رمل الكوارتز ، يجب أن يكون تركيز هذه الأحماض القوية غير العضوية مرتفعًا جدًا. في كثير من الحالات ، يكون تركيز الحمض بين 20-30٪ ، وسوف يؤدي التركيز العالي للحمض إلى تآكل معدات الترشيح. قوي جدا.

الحمض العضوي الضعيف الشائع هو حمض الأكساليك ، أو مزيج من بعض الأحماض الضعيفة يستخدم لتحسين كفاءة الترشيح. حمض الخليك هو أيضًا عامل ترشيح حمض عضوي آخر ، وهو غير سام تمامًا للبيئة وليس له أي خسارة في المنتج المستهدف SiO2. عن طريق إضافة حمض الأكساليك وحمض الخليك ، يمكن إزالة عناصر الشوائب في رمل الكوارتز بشكل فعال. في المقابل ، كان لحمض الأكساليك معدلات ترشيح وإزالة أعلى للحديد ، والألمنيوم ، والمغنيسيوم ، بينما كان حمض الأسيتيك أكثر كفاءة في إزالة عناصر الشوائب Ca ، K ، و Na.

بعد تكليس خام الكوارتز السيليكوني في مكان معين ، تم استخدام حمض الأكساليك وحمض الأسيتيك وحمض الكبريتيك ، والذي يسهل معالجة النفايات السائلة في المرحلة اللاحقة ، كعصير لإزالة الشوائب من رمل الكوارتز. أظهرت النتائج أن:

(1) إجمالي كمية الشوائب في خام الكوارتز المختار للاختبار هي 514.82 جزء في المليون ، منها عناصر الشوائب الرئيسية هي Al ، Fe ، Ca ، Na ، ومعادن الشوائب هي الميكا والنفيلين وأكاسيد الحديد.

(2) عندما يتم تكليس خام الكوارتز والسيليكا عند 900 درجة مئوية لمدة 5 ساعات ، يكون معدل إزالة شوائب التخليل هو الأعلى. بالمقارنة مع خام الكوارتز غير المكلس ، فإن سطح خام الكوارتز المكلس بالماء المروى به المزيد من الشقوق ذات العرض والعمق الأكبر ، ويتم توزيع بعض الثقوب ذات الأحجام المختلفة على السطح. هذا لأنه عندما يتم تحميصه عند 573 درجة مئوية ، فإن الكوارتز سيخضع لانتقال طور من شعرية α إلى شعرية ، وستتوسع مصفوفة الكوارتز بسبب تغير الشبكة ، ويبلغ معدل التمدد حوالي 4.5٪ ، وسيتم توسيع الحجم أن يؤدي إلى الشقوق. تحدث التشققات بشكل رئيسي عند السطح البيني بين مصفوفة الكوارتز وشوائب الشوائب ، حيث يوجد العديد من الشوائب. يمكن الاستدلال على أن خام الكوارتز يمكن أن ينتج تشققات بعد التكليس وتبريد الماء ، وسوف تكشف الشقوق الشوائب داخل رمل الكوارتز. ، يمكن أن تعزز تأثير إزالة الشوائب عن طريق ترشيح الحمض.

(3) يتم ترشيح رمل الكوارتز المكلس بحمض مع 0.6 مول / لتر من حمض الأكساليك ، و 08 مول / لتر حمض الأسيتيك و 0.6 مول / لتر حمض الكبريتيك عند 80 درجة مئوية ، مع نسبة صلبة إلى سائلة 1: 5 و a سرعة التحريك 300r / min. الوقت 4 ساعات هو أفضل شرط لغسل رمل الكوارتز. في ظل الظروف المثلى ، فإن أفضل معدلات إزالة Al و Fe و Ca و Na هي 68.18٪ و 85.44٪ و 52.62٪ و 47.80٪ على التوالي.

مسحوق السيليكا ، لماذا سعر المسحوق الكروي باهظ الثمن؟

يمكن تقسيم مسحوق السيليكا إلى مسحوق السيليكا الزاوي ومسحوق السيليكا الكروي وفقًا لشكل الجسيمات ، ويمكن تقسيم مسحوق السيليكا الزاوي إلى مسحوق سيليكا بلوري ومسحوق سيليكا مصهور وفقًا لأنواع مختلفة من المواد الخام.

مسحوق السيليكا البلوري عبارة عن مادة مسحوق سيليكا مصنوعة من كتلة الكوارتز ورمل الكوارتز وما إلى ذلك ، بعد الطحن والدرجات الدقيقة وإزالة الشوائب وغيرها من العمليات. الخواص الفيزيائية مثل معامل التمدد الخطي والخواص الكهربائية للمنتج.

مسحوق السيليكا المنصهر مصنوع من السيليكا المنصهرة والزجاج ومواد أخرى كمواد خام رئيسية ، ويتم إنتاجه من خلال عمليات الطحن والتدريج الدقيق وإزالة الشوائب ، وأداءه أفضل بكثير من مسحوق السيليكا البلوري.

يتكون مسحوق السيليكا الكروي من مسحوق السيليكا الزاوي المختار كمواد خام ومعالجته إلى مادة مسحوق السيليكا الكروية بطريقة اللهب. لها خصائص ممتازة مثل السيولة الجيدة ، الضغط المنخفض ، مساحة السطح المحددة الصغيرة والكثافة الظاهرية العالية. إنه منتج متطور متطور. اختيار ق.

كمواد تعبئة ، فإن مسحوق السيليكا الكروي له أداء أفضل وتأثير أفضل من مسحوق السيليكا البلوري ومسحوق السيليكا المنصهر ؛ يمكن أن يؤدي معدل التعبئة الأعلى إلى تقليل معامل التمدد الخطي للرقائق المغطاة بالنحاس ومركبات القولبة الإيبوكسي بشكل كبير ، كما أن أداء التمدد قريب من أداء السيليكون البلوري الأحادي ، وبالتالي تحسين موثوقية المنتجات الإلكترونية ؛ يحتوي مركب قولبة الإيبوكسي باستخدام مسحوق السيليكون الكروي على تركيز منخفض للضغط وقوة عالية ، وهو أكثر ملاءمة لتعبئة رقائق أشباه الموصلات ؛ لديها سيولة أفضل ويمكن أن تقلل بشكل كبير من البلى على المعدات والقوالب. لذلك ، يستخدم مسحوق السيليكا الكروي على نطاق واسع في ألواح PCB المتطورة ، ومركبات قولبة الإيبوكسي للدوائر المتكاملة واسعة النطاق ، والطلاءات المتطورة ، والسيراميك الخاص.

سعر المنتجات سهلة الاستخدام مرتفع بشكل طبيعي. سعر الوحدة وهامش الربح الإجمالي لمسحوق السيليكا الكروي في السوق أعلى من سعر مسحوق السيليكا البلوري والمنصهر.

الخصائص التحفيزية والحاملة للمعادن غير المعدنية وتوفير الطاقة وتقليل الكربون

تُستخدم المعادن غير المعدنية (المواد) كمواد محفزة في عمليات الإنتاج الصناعي ، بما في ذلك التحفيز الكيميائي والمحفزات أو المواد الحاملة الكيميائية الضوئية ، لتسريع عملية التفاعل بسبب خصائصها مثل التبادل الكاتيوني ، والمسامية ، ومساحة السطح الكبيرة ، والسطح غير المشبع الروابط الكيميائية ، وتحسين نقاء المنتج أو كفاءة الإنتاج ، وما إلى ذلك ، وتحقيق الغرض من توفير الطاقة وتقليل الاستهلاك وتقليل الكربون.

على سبيل المثال ، يتم استخدام الكاولين والزيوليت والطين المنشط وما إلى ذلك كمحفزات وناقلات ؛ تتمتع بعض المعادن بخصائص شبه موصلة بخصائص تحفيز ضوئي ممتازة ، ليس فقط لها تحلل ضوئي للنفايات العضوية وتأثيرات مضادة للبكتيريا ، ولكن يمكنها أيضًا تحفيز الماء ضوئيًا تحت تأثير الطاقة الشمسية. ، ثاني أكسيد الكربون في الهيدروجين والميثان وأنواع الوقود الأخرى.

يستخدم التحفيز الكيميائي المحفزات التي تغير معدل التفاعل الكيميائي أثناء عمل المتفاعلات دون الظهور في المنتجات نفسها. يمكن أن يكون المكون النشط مادة واحدة أو مجموعة من المواد.

المحفزات المعدنية هي مواد ماصة بطبيعتها ولها نشاط تحفيزي معين. يمكن استخدامها في بيئات ذات درجة حرارة عالية وعالية الحموضة ، وعادة ما تستخدم كناقلات محفز. الأكثر شيوعًا هي الكاولين ، البنتونيت ، الدياتوميت ، الزيوليت ، الأتابولجيت ، السيبيولايت ، وما إلى ذلك ومنتجات التنشيط المعدلة ، مثل الكاولين المنشط بالحمض ، والطين المنشط ، والزيوليت 4A أو 5A ، إلخ.

تقنية التحفيز الضوئي هي تقنية جديدة يمكنها استخدام الطاقة الشمسية لإنتاج الطاقة النظيفة ، والتحكم في التلوث البيئي وتحويل ثاني أكسيد الكربون. العديد من المجالات لها آفاق واسعة. على سبيل المثال ، في إنتاج الهيدروجين الضوئي ، يمكن استخدام الطاقة الشمسية لتحويل الماء إلى هيدروجين وأكسجين ؛ في التوليف الضوئي ، يمكن تحويل ثاني أكسيد الكربون إلى وقود مثل الميثان والميثانول ؛ يمكن أن يؤدي التطبيق الصناعي لهاتين التقنيتين إلى تقليل استهلاك الطاقة والمعادن بشكل كبير. الاستخدام ، وبالتالي الحد من انبعاثات ثاني أكسيد الكربون ، له آفاق تطبيق واسعة في حل المشاكل الرئيسية مثل نقص الطاقة العالمية وخفض انبعاثات ثاني أكسيد الكربون.

تتمتع كل من anatase ، و rutile ، و birnessite ، و hematite ، و goethite ، وما إلى ذلك بشكل طبيعي بقدرة تحفيز ضوئي معينة ، في حين أن المونتموريلونيت ، والدياتومايت ، والكاولين ، ومسحوق الميكا ، والخفاف الطبيعي ، والبيرلايت الممتد ، لها خصائص ممتازة مثل مساحة السطح الكبيرة ، والامتصاص القوي ، والفضفاض والكسر. مسامية ، مقاومة درجات الحرارة العالية ، مقاومة الأحماض والقلويات ، وما إلى ذلك ، وغالبًا ما تستخدم كناقل للمحفزات الضوئية.

إن استخدام الروتيل كمواد تحفيزية ضوئية لمعالجة مياه الصرف التي تحتوي على أصباغ الآزو له تأثيرات امتزاز وتحلل ضوئي ، وجزيئات نانو ضوئية نشطة مثل anatase TiO2 و C3N4 و perovskite يتم تحميلها على المونتموريلونيت والدياتومايت ، ومسحوق الميكا ، وما إلى ذلك ، وليس فقط يزيد من التشتت ومساحة السطح المحددة للمكونات النشطة ، وبالتالي تحسين كفاءة التحفيز الضوئي ، ولكنه يسهل أيضًا استرداد وإعادة استخدام المحفزات الضوئية المركبة في عملية معالجة مياه الصرف الصناعي.

يعتبر "الفيلم المعدني" الموزع على نطاق واسع على الطبقة العليا من الأرض رابع أكبر دائرة في الأرض ، وهو نظام تحويل كهروضوئي طبيعي. غني بالبيرنسيت ، الهيماتيت ، الجيوثايت ، أناتاز ، الروتيل وغيرها من معادن أشباه الموصلات ، وله قدرة جيدة على الاستجابة لأشعة الشمس ، وأداء تحويل كهروضوئي مستقر وحساس وطويل الأمد ، ويحول الطاقة الشمسية إلى إلكترونات ضوئية معدنية تحت إشعاع أشعة الشمس. والهيدروجين عن طريق فصل الماء ضوئيًا ، ولكن أيضًا يعزز تحويل ثاني أكسيد الكربون في الغلاف الجوي والماء إلى معادن كربونات.

يمكن ملاحظة أن المعادن ذات خصائص أشباه الموصلات موجودة على نطاق واسع في الطبيعة ولعبت دائمًا دور المحفزات الضوئية. لا يُظهر هذا فقط دور المعادن غير المعدنية الموزعة على نطاق واسع على سطح الأرض لتخزين الكربون وتقليل الكربون ، ولكنه يوفر أيضًا اتجاهًا لتطوير مواد معدنية تحفيزية ضوئية جديدة.

بودرة التلك - عامل النواة غير العضوي الأكثر استخدامًا لحمض عديد حمض اللبنيك

عديد حمض اللبنيك هو بوليمر جزيئي عالي يتم الحصول عليه من مصادر متجددة من خلال الاستخراج والبلمرة الكيميائية والعمليات الأخرى. لديها القابلية للتحلل البيولوجي والتوافق مع الحياة. تتحلل تمامًا إلى ثاني أكسيد الكربون والماء. يمكن أن يؤدي استخدام حمض polylactic والترويج له إلى تقليل استهلاك الموارد البترولية ، ويلعب دورًا في توفير الطاقة وتقليل الانبعاثات ، وهو أمر ذو أهمية كبيرة لحماية البيئة.

يتمتع حمض Polylactic بقوة عالية ومعامل عالي وشفافية جيدة ونفاذية هواء ، لكن معدل التبلور الخاص به بطيء جدًا أثناء المعالجة ، مما يؤدي إلى دورة معالجة مطولة وضعف مقاومة الحرارة ، مما يحد بشكل كبير من مجالات تطبيق منتجات حمض polylactic.

في الوقت الحاضر ، الطريقة الأكثر شيوعًا لتحسين أداء حمض polylactic هي إضافة عامل النواة. في تطبيقات معالجة المؤسسات الفعلية ، يعد مسحوق التلك هو العامل النوى غير العضوي الأكثر استخدامًا لحمض polylactic ، والذي يمكن أن يحسن التمدد والانحناء وما إلى ذلك لحمض polylactic. الخصائص الميكانيكية ، تحسين مقاومتها للحرارة.

من خلال دراسة تأثيرات المحتويات المختلفة لمسحوق التلك على خصائص التبلور والخصائص الميكانيكية الشاملة لحمض polylactic النقي شديد اللمعان ، تظهر النتائج أن ذروة درجة حرارة التبلور لحمض عديد حمض اللبنيك تزداد مع زيادة محتوى مسحوق التلك ، ودرجة حرارة التبلور تستمر المنطقة في التحرك إلى اتجاه درجة الحرارة المرتفعة ، كما تسارع معدل التبلور.

بالمقارنة مع حمض polylactic النقي ، عندما يكون جزء الكتلة من مسحوق التلك 10٪ ، تصل الخواص الميكانيكية الشاملة لحمض polylactic إلى الحد الأقصى ، وتزداد درجة حرارة التبلور بمقدار 13.7K ، وتزداد قوة الشد من 58.6MPa إلى 72.0MPa ، و مقاومة الشد عند الكسر زاد الإجهاد من 2.7٪ إلى 4.6٪ ، وزادت قوة الانحناء من 88.9 ميجا باسكال إلى 104.0 ميجا باسكال ، وزاد معامل الانحناء من 3589 ميجا باسكال إلى 4837 ميجا باسكال. في الوقت نفسه ، لن تؤدي إضافة مسحوق التلك إلى تغيير شكل بلورات حمض polylactic ، ولكنها ستجعل حجم كروي حمض polylactic أصغر بشكل ملحوظ ، وستزيد كثافة النواة البلورية بشكل كبير.

توصيف أداء المسحوق - حجم الجسيمات وتوزيعها

يشمل توصيف المسحوق بشكل أساسي حجم الجسيمات وتوزيعها ، ومساحة السطح المحددة ، والتوصيف الكلي ، وتحليل هيكل المجهر ، وتحليل المكونات ، وتحليل السطح ، والتوصيف الثابت ، وخصائص قابلية السطح للبلل ونوع امتصاص السطح ، وكمية الطلاء والطلاء تمثيل التغطية ، وما إلى ذلك. يقدم العدد بإيجاز حجم الجسيمات وتوزيع المسحوق.

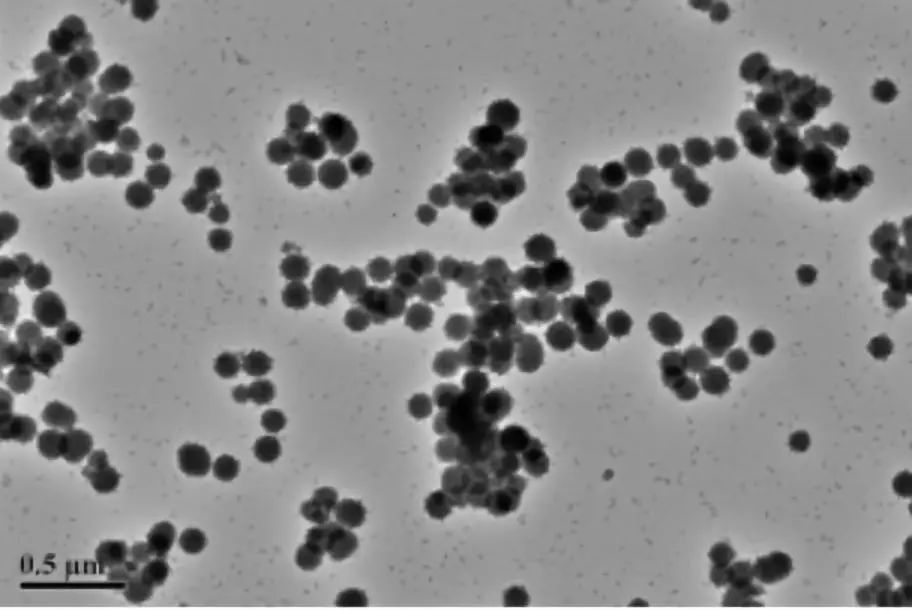

المسحوق عبارة عن مجموعة من عدد كبير من الجسيمات الصلبة ، والتي تمثل حالة من وجود المادة ، والتي لا تختلف عن الغاز والسائل ولا تختلف تمامًا عن الحالة الصلبة. المسحوق الدقيق أو المسحوق متناهية الصغر هو عمومًا عبارة عن تراكمات متعددة الجسيمات بحجم جسيم في حدود 100 نانومتر إلى 10 ميكرومتر.

خصائص تكوين مسحوق متناهية الصغر:

1) الجسيمات الأولية: تحت المجهر الإلكتروني العادي ، يتم زيادة التكبير ، ويمكن رؤية جسيم واحد فقط مع مخطط واضح.

2) الجسيمات الثانوية أو عالية الرتبة: جسيمات أولية متعددة (صلبة أو مفكوكة) (مجاميع)

حجم الجسيمات (حجم الجسيمات) وحجم الجسيمات (حجم الجسيمات) التوزيع

قطر الجسيم: قطر الجسيم أو حجم الجسيم - معبراً عنه بالملم ، ميكرومتر ، نانومتر.

الجسيمات الكروية: قطر الجسيم هو قطر الجسيم

الجسيمات غير الكروية: القطر المكافئ هو حجم الجسيم (يكون حجم الجسيم عندما تكون خاصية فيزيائية معينة أو سلوك فيزيائي للجسيم المقاس هو الأقرب إلى كرة متجانسة (أو مجموعة) من قطر معين ، قطر الكرة (أو تركيبة)) كحجم جسيم مكافئ (أو توزيع حجم الجسيمات) للجسيمات المقاسة)

تكنولوجيا تحضير مادة الطين المعدنية المركبة للجراثيم

في المواد الجديدة المبيدة للجراثيم المحضرة على أساس معادن الطين ، تُستخدم معادن الطين نفسها بشكل أساسي كناقلات للمواد المبيدة للجراثيم (مثل المعادن وأكاسيد المعادن والمواد العضوية) ، ولا تزال قدرتها على قتل الجراثيم محدودة. معادن الطين المعدلة المحضرة بطرق مختلفة ، والمركبات المصنوعة من معادن الصلصال وغيرها من المواد يمكن استخدامها كمواد جديدة للجراثيم لإنتاج تأثيرات مبيد للجراثيم على أنواع مختلفة من البكتيريا.

يمكن أن تعزز معادن الطين قدرة مبيد الجراثيم من خلال طرق تعديل مختلفة (بما في ذلك التعديل الحراري ، وتعديل الحمض ، والتعديل غير العضوي للمعادن أو أكاسيد المعادن ، والتعديل العضوي والتعديل المركب ، وما إلى ذلك). تزداد مساحة السطح ، وتزداد مسامية المعادن وتشتتها ، ويتم تحسين الاستقرار الحراري الكلي والقوة الميكانيكية للمادة. المعادن الصلصالية المستخدمة لتعديل وتحضير المواد المبيدة للجراثيم هي بشكل أساسي المونتموريلونيت ، والكاولين ، والهالويسيت ، والفيرميكوليت ، ومن بينها المونتموريلونايت الذي يتمتع بقدرة تبادل كاتيونية متميزة ، ومجال كبير للطبقات البينية ، ومساحة سطح محددة وقوية ، ويستخدم على نطاق واسع بسبب قدرته على الامتصاص.

يمكن إدخال أيونات المعادن السامة وأكاسيد المعادن في الطبقة المعدنية الطينية أو امتصاصها على سطحها لتحضير مادة مركبة مبيد للجراثيم. تشتمل أيونات المعادن المستخدمة في البحث بشكل أساسي على الزنك والنحاس والفضة (من بينها الفضة المستخدمة على نطاق واسع) ، وتشمل أكاسيد المعادن أكسيد التيتانيوم وأكسيد الزنك وأكسيد النحاس وأكسيد الحديدوز. يتم تعديل معادن الطين والمعادن أو أكاسيد المعادن بشكل أساسي من خلال التبادل الكاتيوني للطبقة البينية أو امتصاص السطح المعدني. ترتبط آلية مبيد الجراثيم لهذا النوع من المواد المركبة للجراثيم بسمية المعادن للخلايا أو الجذور الحرة المتولدة.

تتميز معادن الطين المحملة بالأيونات المعدنية بمزايا الإطلاق البطيء للمعادن وإطالة وقت التعقيم وتحسين ثبات مواد التعقيم. يرتبط الإطلاق البطيء للمعادن بقدرة الترابط بين مجموعات الهيدروكسيل على سطح المعادن والصلصال. تساعد مساحة السطح المحددة المتزايدة ومسامية معادن الطين على تشتيت جزيئات المعادن النانوية ، وتحسين كفاءة التلامس بين المعادن النانوية والبكتيريا ، وتحسين تأثير مبيد الجراثيم. ومع ذلك ، بالنظر إلى سمية الجسيمات النانوية المعدنية ، يجب مراعاة سميتها البيولوجية في تطبيقات محددة. ومع ذلك ، بسبب الإطلاق البطيء للأيونات المعدنية في المعادن الطينية ، قد تستمر المعادن في التراكم في الجسم وتظهر سمية بمرور الوقت.

استخدام ذو قيمة مضافة عالية لأبخرة السيليكا الدقيقة

دخان السيليكا الدقيقة هو الغبار الذي يتكون من SiO وغاز SiO المتولد أثناء إنتاج سبائك الحديد والسيليكون المعدني في فرن القوس المغمور ، والذي يتأكسد مع الهواء في المداخن ويتكثف بسرعة ، والمعروف أيضًا باسم دخان السيليكا (أو السيليكا المكثفة دخان). مع تعزيز حماية البيئة ، يتزايد إنتاج دخان السليكون الصغير عامًا بعد عام. إذا تم تفريغها أو تفريغها بشكل مباشر ، فسوف يتسبب ذلك في تلوث بيئي وإهدار للموارد. لذلك ، أصبحت كيفية توفير الموارد والاستفادة من هذه الكميات الضخمة من أبخرة السيليكون الدقيقة مشكلة ملحة لمؤسسات صهر السيليكون الحديدي. المشكلة.

دخان الميكروسيليكا هو منتج ثانوي لصهر الحديدوزيليكون والسيليكون المعدني. يستخدم على نطاق واسع في الكريات المعدنية ، والخرسانة الخاصة ، والأسمنت الخاص ، والمواد المقاومة للصهر ، والمنتجات الكيميائية وغيرها من المجالات نظرًا لخصائصه الممتازة والسحرية.

1. خصائص دخان السيليكا

التركيب الكيميائي الرئيسي لأبخرة السيليكا الدقيقة هو SiO2 ، حيث يوجد SiO2 بشكل أساسي في الطور غير البلوري (أو SiO2 غير المتبلور) ، بمحتوى 80٪ ، مكونات أقل شوائب ، مساحة سطح محددة من 20-28 / g ، وحجم جسيمات أقل من 10 ميكرومتر يمثل أكثر من 80 ٪ ، وله نشاط كيميائي عالٍ ، ويسهل التفاعل مع القلويات ، وله خصائص الوزن الخفيف ، والحرارة العالية والنشاط القوي. يستخدم على نطاق واسع في البناء والمواد المقاومة للحرارة والمعادن والسيراميك والصناعات الكيماوية وغيرها من المجالات.

2. أخطار دخان السيليكا

غبار الميكروسيليكا هو نوع من الجسيمات الدقيقة والخفيفة وسهلة الاستنشاق. إذا تم تفريغها مباشرة ، فسوف يتسبب ذلك في صعوبة تسوية الغبار.

يطفو في الهواء ، مما يؤثر بشكل خطير على صحة الإنسان والبيئة المحيطة. يمكن أن تدخل جزيئات الغبار الميكروسيليكا مباشرة إلى الرئتين بعد استنشاقها من قبل جسم الإنسان ، مما يسبب سرطان الرئة وأمراض الغبار الأخرى.

3. استخدام ذو قيمة مضافة عالية لأبخرة السيليكا الدقيقة

بشكل عام ، كلما ارتفعت درجة SiO2 في دخان السيليكا ، زادت قيمته المضافة.

(1) تستخدم في صناعة الخرسانة

تتميز الخرسانة الممزوجة بأبخرة السيليكا بخصائص القوة العالية والالتصاق الجيد وأداء التماسك ، ويمكن أن تزيد من سماكة القولبة. في مشاريع الحفاظ على المياه والطاقة الكهرومائية مثل الجسور طويلة المدى ومنصات التنقيب عن النفط البحرية ، يمكن للخرسانة المغطاة بأبخرة السيليكا الدقيقة تحسين مقاومة التسرب ومقاومة التآكل ومقاومة التآكل. في عملية بناء الطرق ، يمكن لأبخرة السيليكا الدقيقة أن تحسن بشكل كبير القوة المبكرة ومقاومة التآكل للخرسانة.

(2) كمادة مضافة للأسمنت

يستخدم دخان الميكروسيليكا كمادة مزج لإنتاج أسمنت خاص. يمكن تحويل الأسمنت الخاص الممزوج بأبخرة السيليكا إلى خرسانة كثيفة تبلغ قوتها 2 ~ 3 أضعاف قوة الخرسانة العادية. لديها مقاومة جيدة للتآكل ، ومقاومة التآكل ، وعدم النفاذية ، والعزل ، ومقاومة الصقيع ومقاومة أيونات الكلوريد. حظر الأداء ، إلخ.

(3) تستخدم في صناعة الحراريات

يتميز غبار السيليكا الدقيقة بخصائص ممتازة مثل درجة الحرارة العالية ، ويستخدم على نطاق واسع في صناعة المواد المقاومة للحرارة. إنها تستخدم بشكل أساسي لتحضير السيراميك ذو درجة الحرارة العالية ، مواد المغرفة ، المواد المقاومة للتآكل ذات درجة الحرارة العالية ، الطوب القابل للتنفس ، والمواد المصبوبة المقاومة للحرارة.

(4) الكريات المعدنية

في صناعة المعادن ، تستخدم معظم الشركات أبخرة السيليكون الدقيقة كمواد عائدة. يمكن أن يؤدي استخدام حبيبات السيليكا وأبخرة السيليكا الدقيقة كمواد خام لتقليل الفرن الكهربائي وصهر السيليكون إلى تحقيق معدل استرداد السيليكون الطبيعي واستهلاك الطاقة الثابت لكل منتج وحدة. بلل دخان السيليكا بالماء وصنع حبيبة من حبيبات يبلغ ارتفاعها حوالي 4 سم ، والتي يمكن اختزالها وصهرها مباشرة في فرن كهربائي دون تحميص أو تجفيف. يمكن أيضًا تلبيد الكريات عند درجة حرارة عالية ، ولا توجد مشاكل مثل الانفجار أثناء عملية التلبيد ، كما أن خام المنتج الملبد يتمتع بقوة عالية.

(5) تحضير نانو سيليكا (nano-SiO2)

(6) تحضير معدن السيليكون

(7) تحضير مادة ماصة عالية الأداء

(8) تحضير مادة الهلام

نظرًا لأنه يمكن تحميص دخان السيليكا الدقيقة عند درجة حرارة عالية أو إذابته قلويًا لتحضير زجاج الماء ، بغض النظر عما إذا كان دخان السيليكا الصغير أو زجاج الماء يستخدم كمصدر للسيليكون لتحضير هلام السيليكا ، فإن استخدام القيمة المضافة العالية للسيليكا الدقيقة يمكن تحقيق الدخان. يحتوي هلام السيليكا المحضر من دخان السيليكون على مسامية عالية وقوة عالية وكثافة منخفضة وأداء عزل حراري جيد وخصائص غير سامة. من المتوقع أن يتم استخدامه على نطاق واسع في صناعة الطيران والبناء والطب وغيرها من الصناعات.