النقاط الفنية لتعديل صبغة كربونات الكالسيوم المركبة في صناعة الورق

عادةً ما يشير المنتج المركب لكربونات الكالسيوم لصناعة الورق إلى المنتج الخاص لصناعة الورق والذي يتكون أساسًا من مكون كربونات الكالسيوم (> 50٪) ومختلط مع مساحيق معدنية اصطناعية أو طبيعية أخرى بنسب معينة ، بما في ذلك المنتجات المصنعة المختلطة المصنوعة من مركبات الكربون الكلورية فلورية ودول مجلس التعاون الخليجي. .

فيما يتعلق بتكنولوجيا المعالجة وتكنولوجيا التطبيق ، أي مسحوق معدني طبيعي أو اصطناعي وصبغة عضوية عضوية ذات بياض عالٍ ، وتكلفة معالجة منخفضة ، وليس لها تأثير سلبي على عملية إنتاج الورق وجودة المنتج الورقي ، من حيث المبدأ يمكن استخدامه كمواد خام لمنتجات مركب كربونات الكالسيوم.

في الوقت الحاضر ، هناك أكثر من 20 نوعًا من المعدلات المستخدمة بشكل شائع لتركيب أصباغ كربونات الكالسيوم في صناعة الورق. سيكون للاختيار الخاطئ تأثير سلبي كبير على تطبيق مصنع الورق ، أو حتى غير قابل للاستخدام.

يمكن تقسيم تعديل كربونات الكالسيوم ومنتجاتها المركبة إلى تعديل جاف وتعديل رطب وفقًا لعمليات مختلفة. يعد التعديل الرطب أكثر ملاءمة لكربونات الكالسيوم ومنتجات الطين المركبة. يمكن إجراء تعديل PCC قبل عدم تجفيف عملية الإنتاج ، ويمكن أيضًا تنفيذه في وقت واحد مع عملية الكربنة. يمكن إجراء التعديل مع دول مجلس التعاون الخليجي في عملية الطحن الرطب فائقة الدقة أو في خزان تخزين منتج الملاط ، أو في خلاط الخام.

استنادًا إلى قابلية الذوبان السهلة لكربونات الكالسيوم في ظروف صناعة الورق القلوية والحمضية الضعيفة ، تُستخدم الأملاح الحمضية الضعيفة أو البوليمرات العضوية لتعديل كربونات الكالسيوم ومنتجاتها المركبة ، بهدف حل عملية الإنتاج في ظل ظروف التحجيم الحمضية في صناعة الورق. إن الصعوبة والاستخدام الفردي لكربونات الكالسيوم عرضة لتأثير "الألياف القلوية السوداء" في الورق الذي يحتوي على اللب الميكانيكي تحت الظروف القلوية.

لا ينبغي أن يراعي الاختيار الصحيح للمُعدِّل تقارب المنشط واختلاطه مع كربونات الكالسيوم ومسحوق الصباغ المطابق له فحسب ، بل يجب أيضًا مراعاة اختلاط المواد المساعدة والمواد المساعدة الكيميائية الأخرى المضافة في صناعة اللب ، خاصة بالنسبة للطلاءات. تأثير التوافق لمنتج الكالسيوم المعدل للنظام مع مواد التحجيم والمواد المساعدة للطلاءات شائعة الاستخدام.

التعديل الجاف للكاولين لقياس الفحم وتأثيره على خواص المطاط

مع التطور السريع لصناعة المطاط ، لم تتمكن حشوات التسليح التقليدية من الكربون الأسود والسيليكا من تلبية الطلب ، وأصبح العثور على حشوات تقوية رخيصة موضوعًا بحثيًا مهمًا في هذه الصناعة. من بينها ، أصبح الكاولين حشوًا لتقوية المطاط مع آفاق تطبيق واسعة نظرًا لاحتياطياته الوفيرة والسعر المنخفض وتأثير التعزيز المتميز.

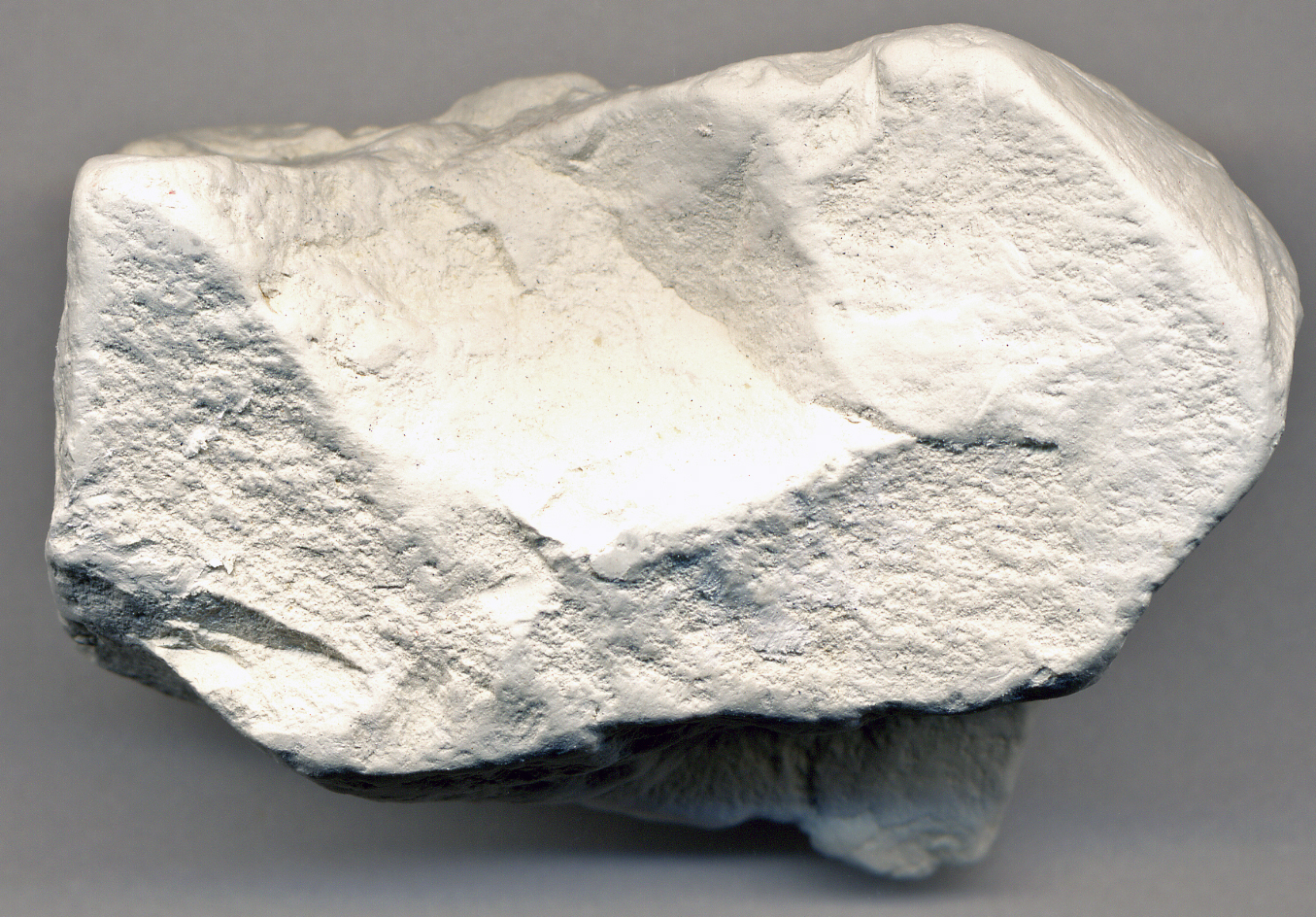

يشير الكاولين لقياس الفحم إلى صخور طينية الكاولين مع الكاولينيت كمكون معدني رئيسي في طبقات قياس الفحم. يمكن أن تصل النتيجة إلى ما فوق 0.97.

لجعل الكاولين يظهر تأثير تقوية جيد في مصفوفة المطاط ، من المهم جدًا تعديل سطحه. Zhang Qingbin et al. تعديل سطح الكاولين عن طريق القص والسحق والتحريك عالي السرعة ، من أجل تحقيق العضوية السطحية والمزيج الجيد مع المصفوفة المطاطية. في الوقت نفسه ، قاموا بتقييم تأثير تعديل الكاولين. SBR) الخصائص الفيزيائية وترابط الواجهة ، تظهر النتائج ما يلي:

(1) في مطحنة القص عالية السرعة ، تكون ظروف التعديل المثلى للكاولين هي: الجزء الكتلي للمعدِّل (عامل اقتران KH-550) هو 0.04 ، ووقت التعديل 1 دقيقة.

(2) في ظل ظروف التعديل المثلى ، مقارنة بمركب الكاولين غير المعدل ، يتم تحسين الخصائص الفيزيائية لمركب الكاولين المعدل بشكل كبير ، وزيادة قوة الشد بنسبة 89٪ ، وزيادة قوة التمزق بنسبة 21٪ ، وارتداء DIN يتم تقليل المبلغ. 18٪ أصغر.

(3) بالمقارنة مع الكاولين غير المعدل ، تم تحسين توافق الكاولين المعدل مع المطاط ، وهو يتحد جيدًا مع المصفوفة المطاطية ، وهو أمر مفيد لنقل الإجهاد وجعل مركب المطاط يعرض خصائص فيزيائية ممتازة.

طريقة تحضير كربونات الكالسيوم فاتريت

هناك ثلاثة أشكال بلورية شائعة لكربونات الكالسيوم: أراجونيت ، فاتريت ، وكالسيت. من منظور الاستقرار الديناميكي الحراري ، فإن نوع الكالسيت هو الشكل البلوري الأكثر ثباتًا من الناحية الديناميكية الحرارية وهو موجود على نطاق واسع في الطبيعة ؛ في حين أن نوع vaterite هو الأكثر اضطرابًا ، في حالة غير مستقرة ، ولا يوجد إلا في بعض الأسماك في الطبيعة. أجهزة Otolith ، شويكات أسكيدي ، أنسجة قشريات.

هناك طريقتان رئيسيتان لتوليد كربونات الكالسيوم Vaterite ، وهما إعادة التبلور بالذوبان والتحويل المباشر للطور الصلب والصلب. في الوقت الحاضر ، يُعتقد أن طريق الذوبان وإعادة التبلور هو الطريقة الرئيسية لتوليد كربونات الكالسيوم من نوع vaterite ، أي يتم إنشاء كربونات الكالسيوم غير المتبلورة كمرحلة أولية في المحلول. ومع ذلك ، فإن قابلية ذوبان كربونات الكالسيوم من نوع الفتيريت عالية نسبيًا ، ويحدث الانحلال والتنوي اللاحق ونمو كربونات الكالسيوم من نوع الكالسيت. تحدث مثل هذه العملية بشكل مستمر ، مما يجعل كربونات الكالسيوم من نوع vaterite تتحول تدريجياً إلى كربونات الكالسيوم من نوع الكالسيت.

بدءًا من طريق وآلية التكوين ، يتم تحضير كربونات الكالسيوم عالية النقاء من نوع فاتريت بشكل أساسي عن طريق تثبيط عملية الذوبان وإعادة التبلور. في الوقت الحاضر ، يمكن تقسيم طرق التحضير الشائعة إلى ثلاثة أنواع: طريقة الكربنة ، طريقة التحويل الكيميائي مزدوج التبادل وطريقة التحلل الحراري وفقًا للمبادئ المتضمنة في عملية التوليف.

1. الكربنة

تستخدم طريقة الكربنة محلولًا قلويًا يحتوي على أملاح الكالسيوم القابلة للذوبان كمصدر للكالسيوم ، وتحضر كربونات الكالسيوم من نوع فاتريت عن طريق إدخال غاز ثاني أكسيد الكربون في المحلول والتحكم في ظروف العملية. ينقسم مصدر الكالسيوم بشكل أساسي إلى نوعين من محلول هيدروكسيد الكالسيوم المائي ومحلول قلوي كلوريد الكالسيوم. لذلك ، يتم أيضًا تحديد نظامين رئيسيين تم إعدادهما بواسطة طريقة الكربنة: نظام تفاعل Ca (OH) 2-H2O-CO2 ونظام تفاعل CaCl2-NH3 · H2O -CO2. أظهر عدد كبير من الدراسات أن كلا النظامين يمكن أن ينتجا بئر كربونات الكالسيوم.

ومع ذلك ، فإن طريقة الكربنة لها مزايا التكلفة المنخفضة ومعدات العملية البسيطة ، وهي حاليًا طريقة الإنتاج الصناعي الرئيسية لإعداد أنواع مختلفة من منتجات كربونات الكالسيوم في الداخل والخارج. في الوقت نفسه ، قام الباحثون في الداخل والخارج بزيادة معدل نقل الكتلة وتشتت غاز ثاني أكسيد الكربون في المحلول باستخدام أجهزة مثل موزعات الغاز ، وتحسين كفاءة وإنتاجية كربونات الكالسيوم من نوع vaterite. لذلك ، يتم تحضير حمض الكربونيك من نوع فاتريت عن طريق الكربنة. للكالسيوم آفاق تطبيق كبيرة.

2. طريقة التحلل المزدوج

تشير طريقة التحلل المزدوج إلى خلط محلول ملح الكالسيوم ومحلول الكربونات في ظل ظروف معينة لتوليد تفاعل تحلل مزدوج ، وفي نفس الوقت إضافة منظم شكل بلوري والتحكم في درجة حرارة التفاعل والتركيز وعوامل أخرى للتحكم في تحضير كربونات الكالسيوم فاتيرايت. بشكل عام ، أثناء التحضير ، يمكن خلط محلول واحد بسرعة في محلول آخر للتفاعل ، أو يمكن إدخال محلول واحد في المحلول الآخر عن طريق التحكم في معدل إضافة التفاعل ، ويكون التقليب مطلوبًا في نفس الوقت. تعزيز التفاعل الكيميائي مزدوج التبادل.

3. طريقة التحلل الحراري

طريقة التحلل الحراري هي طريقة جديدة لتحضير كربونات الكالسيوم فاتريت ، تشير بشكل أساسي إلى تحضير كربونات الكالسيوم عن طريق التحلل الحراري لبيكربونات الكالسيوم وظروف التحكم. عادة ، يتم تحقيق الغرض من تحضير كربونات الكالسيوم من نوع vaterite من خلال التحكم في درجة حرارة التحلل ، ووقت التحلل ، ووضع التحريك والمواد المضافة باستخدام محلول مائي مشبع من بيكربونات الكالسيوم.

مبدأ التحضير لطريقة التحلل الحراري بسيط ، والعملية قصيرة ، ومتطلبات المعدات منخفضة ، ولكن نقاء كربونات الكالسيوم المنتج منخفض ، ووقت التحلل طويل ، ومن الصعب التحكم في تفاعل التحلل ؛ في الوقت نفسه ، تكون درجة الحرارة المطلوبة في عملية الإنتاج عالية واستهلاك الطاقة مرتفع. كبير ويصعب تطبيقه في الممارسة. هناك القليل من الدراسات المحلية والأجنبية حول هذه الطريقة ، ولا يزال هناك الكثير من العمل الذي يتعين القيام به نظريًا وعمليًا.

تأثير حشو الميكا المعدل على خصائص مقاومة التآكل للطلاء المعالج بالأشعة فوق البنفسجية

كجزء مهم من الطلاء المضاد للتآكل ، فإن الحشو المضاد للتآكل هو أحد العوامل الحاسمة التي تؤثر على مقاومة التآكل للطلاء. مقسمًا عن آلية العمل ، تشتمل الحشوات المضادة للتآكل بشكل أساسي على حشوات نشطة مضادة للتآكل ، وحشوات مضحية مضادة للتآكل وحشوات واقية مضادة للتآكل. من بينها ، الحشو الواقي المضاد للتآكل مثل الطين ، نيتريد البورون ، الميكا ، إلخ ، لن تتفاعل هذه الحشوات مع الوسط المسبب للتآكل ، ويمكن أن يشكل هيكلها الرقائقي الفريد طبقة حاجز كثيفة متعددة الطبقات ، مما يمنع بشكل فعال اختراق الوسط المسبب للتآكل وتوفير طلاء جيد للطلاء. تأثير مضاد للتآكل ، لذلك تم استخدامه على نطاق واسع.

كمعدن سيليكات ، تتمتع الميكا بمقاومة ممتازة للأحماض والقلويات ، ومقاومة للحرارة واستقرار كيميائي. يتيح الهيكل الحبيبي والرقائقي البلوري الطبيعي فائق الدقة إمكانية معالجة الميكا بسهولة إلى مسحوق متقشر فائق الدقة. يمكن التحكم في سماكة الصفيحة أقل من 1 ميكرومتر ، وهو أمر يصعب تحقيقه باستخدام رقائق اصطناعية مثل رقائق الزجاج ورقائق الفولاذ المقاوم للصدأ. إنها حشو مثالي مضاد للتآكل ، لذا فقد حظيت باهتمام واسع.

تم استكشاف تأثير تأثير حجم حشو الميكا على سلوك انتشار الماء في طبقات الإيبوكسي من خلال طريقة الكتلة وطريقة المعاوقة الكهروكيميائية ، وقد ثبت أن حجم الميكا المناسب يمكن أن يمنع بشكل فعال تغلغل جزيئات الماء ؛ منغ وآخرون. بعد التعديل ، تم تحضير طلاء راتنجات الايبوكسي المعدل بالميكا ، وتم استكشاف سلوك فشل الطلاء تحت تأثير الضغط الهيدروستاتيكي البحري (AHP). وجد أن تعديل السطح يمكن أن يحسن بشكل فعال تشتت الميكا في الطلاء.

يتم استخدام الميكا كملء مضاد للتآكل ، مشتت أنيوني BYK-111 يتكون من جزء سلسلة هيدروكربون غير قطبي سالب الشحنة ومجموعة قطبية محبة للماء ، ومركب ملح ألكوكسي أمونيوم غير قطبي موجب الشحنة وتستخدم أنواعًا مختلفة من عوامل الترطيب والتشتت ، مثل BYK-180 ، بوليمر نوع ملح فوسفات إستر BYK-145 ، وكوبوليمر مشترك عالي الوزن الجزيئي BYK-168 يحتوي على مجموعات تقارب الصباغ ، يعدل سطح الميكا. والتحكم في كمية الميكا المضافة لاستكشاف تأثير حشو الميكا على معدل المعالجة ودرجة المعالجة والالتصاق والصلابة وغيرها من الخصائص والأداء المقاوم للتآكل للطلاء المعالج بالضوء. تظهر النتائج ما يلي:

(1) إضافة حشو الميكا لها تأثير ضئيل على درجة المعالجة بالضوء ومعدل المعالجة ؛ يمكن أن تؤدي إضافة الميكا إلى تحسين التصاق الطلاء ، من المستوى 1 إلى المستوى 0 ، ويعتمد التأثير على صلابة الطلاء على كمية الميكا في الطلاء. درجة التشتت

(2) الميكا غير المعدلة لديها تشتت ضعيف في الطلاء ومن السهل التكتل. لا يمكنها فقط تحسين مقاومة التآكل للطلاء ، ولكنها ستؤدي إلى عدد كبير من العيوب في الطلاء وتسريع حدوث التآكل ؛ يتم استخدام أنواع مختلفة من الترطيب والتشتت. يمكن أن يؤدي تعديل سطح الميكا بواسطة العامل إلى تحسين تشتت الميكا في الطلاء إلى حد كبير ، وبالتالي تحسين الأداء المضاد للتآكل للطلاء المعالج بالضوء.

(3) عامل ترطيب وتشتيت ذو كتلة جزيئية عالية الوزن البرمائي BYK-168 (كتلة جزيئية عالية الوزن تحتوي على مجموعة تقارب الصباغ) له أفضل تأثير تعديل على حشو الميكا ، 30٪ كمية إضافة الميكا المعدلة هي كمية الإضافة المثلى ، والطلاء القابل للتصوير المحضر مقاوم لرذاذ الملح المحايد لأكثر من 1000 ساعة.

لماذا يجب تعديل السيليكا؟ ما هي الطرق الموجودة؟

باعتبارها أول لدائن حرارية صناعية ، تتمتع PVC بخصائص ميكانيكية شاملة جيدة ، ومقاومة ممتازة للهب ومقاومة للتآكل ، ولكنها هشة أثناء المعالجة ، ويجب تعديلها بعد سلسلة من مقاومة الصدمات والتشديد قبل الاستخدام. إضافة كمية مناسبة من كربونات الكالسيوم في تعمل عملية تعديل PVC على تحسين المتانة والصلابة والقوة ومقاومة الحرارة وغيرها من مؤشرات المنتج ، وفي الوقت نفسه ، يتم تقليل تكلفة تطبيق PVC بشكل كبير.

كنوع من الحشو غير العضوي ، في عملية تعديل PVC ، فإن الإضافة المباشرة لكربونات الكالسيوم غير المعالجة ستؤدي إلى تكتل إقليمي.المنتج لديه تشتت ضعيف في نظام PVC وتقارب واجهة ضعيفة ، مما لا يمكن أن يحقق التحسين المتوقع. لذلك ، الكالسيوم يجب تعديل كربونات الكربونات عضوياً للتخلص من الطاقة الكامنة السطحية لكربونات الكالسيوم ، وزيادة قابلية البلل ، والتشتت ، والكراهية للماء ، ودهون كربونات الكالسيوم في مصفوفة PVC ، وتحسين تأثير تعديل كربونات الكالسيوم على PVC.

تم تحضير كربونات الكالسيوم باستخدام مخلفات المخلفات الصناعية وغازات العادم كمواد خام وتم تعديلها وتم دراسة تأثير كربونات الكالسيوم المعدلة على خواص PVC وأظهرت النتائج ما يلي:

(1) استخدام بقايا النفايات القائمة على الكالسيوم (المكون الرئيسي CaO) وثاني أكسيد الكربون المنتج في الإنتاج الصناعي كمواد خام ، فإن أفضل عملية إنتاج لتحضير كربونات الكالسيوم من خلال الهضم ، وإزالة المستحلب ، والكربنة ، وما إلى ذلك هي: درجة الحرارة 25 ℃ ، وهيدروكسيد الكالسيوم يحتوي على مادة صلبة. الكسر الكتلي 10٪ ، وكسر حجم ثاني أكسيد الكربون 99.9٪ ، وسرعة التحريك 400r / min.

(2) يتم تعديل كربونات الكالسيوم باستخدام ستيرات الصوديوم ، ويكون تأثير التعديل هو الأفضل عندما تكون كمية المعدل 3٪ ، ودرجة الحرارة 80 درجة مئوية ، ووقت التفاعل 30 دقيقة ، وسرعة التحريك 700 لفة / دقيقة.

(3) تظهر اختبارات التطبيق أن كربونات الكالسيوم المعدلة يمكنها تحسين الخصائص الميكانيكية لمنتجات PVC بشكل فعال وتقليل تكلفة تطبيق PVC.

الإرقاء ، مضاد للجراثيم ، حامل للأدوية ، للكاولين إمكانات لا حصر لها في مجال الطب الحيوي!

تستخدم المواد المعدنية على نطاق واسع في الطب الحيوي ولها تاريخ طويل.

1. مادة مرقئ

سجلات "خلاصة وافية للمواد الطبية": يمكن استخدام Baishizhi مع الكاولين كعنصر رئيسي لامتصاص المواد السامة والقابضة والصلابة ووقف النزيف وقمع الإفراز. في عام 2006 ، قامت الشركة الأمريكية Z-Medica بتطوير منتج مرقئ للكاولين يسمى "شاش جرح الحرب" ، والذي يتم تطبيقه على الأجزاء الخاصة حيث لا يمكن استخدام عاصبة. إنه محمول وسهل الاستخدام وفعال ، ويبلغ عمره الافتراضي 5 سنوات.

تم تصنيع نوع جديد من مركب أكسيد الحديد / الكاولين النانوي بنجاح بناءً على عامل مرقئ طبيعي بدلاً من المغرة للتحكم في النزف. شكل الأكسيد له تأثير كبير على تأثيره المرقئ.

تمت مقارنة الخواص المرقئة في المختبر لعامل مرقئ Quikclot ، وهو عامل مرقئ تجاري تقليدي قائم على الزيوليت ، والسيليكات ذات الطبقات ، وأظهرت النتائج أن السيليكات ذات الطبقات (هيدرووتالسيت اصطناعي ، سلسلة مونتموريلونيت ، كاولينيت) لم تنطلق معادن طينية أثناء الإرقاء في المختبر. يمكن استخدام خصائص التخثر الواسعة والحرارة ، سواء كانت منخفضة السعر أو مستقرة أو غير سامة ، كمخثر جديد لتحل محل مراقبة الجودة.

تم تصنيع جل الإسفنج المركب من الجرافين - الكاولين (GKCS) بالطريقة الحرارية المائية. أظهرت نتائج تجربة إصابة شريان الأرانب أن زمن الإرقاء للمجمع كان 73 ± 12 ثانية ، وتحسن أداء الإرقاء بشكل ملحوظ. في التطبيق العملي ، تم استخدام الشاش المشبع بالكاولينيت للإرقاء بعد استئصال اللوزتين ، وكان 84.8٪ من المرضى لديهم إرقاء كامل بعد 5 دقائق ، بينما كان 34.8٪ فقط من المرضى الذين يعانون من الشاش التقليدي التقليدي بعد الجراحة يعانون من الإرقاء.

2. ناقلة المخدرات

يحتوي الكاولين على تركيبة بسيطة وهو عبارة عن معدن سيليكات طبيعي نموذجي 1: 1 مع نسبة قطر إلى سمك كبيرة ، وحجم صغير ، وتوافق حيوي جيد. لذلك ، يمكن استخدام الكاولين كناقل لتحقيق تحميل الدواء وإطلاقه. ومع ذلك ، نظرًا لضعف قدرتها على التبادل الأيوني ، لا يمكن امتصاص جزيئات الدواء إلا على سطح الكاولين ، ومن الصعب دخول الطبقة البينية ، والتوليفة ليست ضيقة بدرجة كافية ، ويتأثر تأثير تحميل الدواء بشكل كبير.

باستخدام الكاولين بعد إقحام الميثانول كحامل ، مقارنة مع الكاولين غير المعدل ، بعد تحميل دواء العلاج الكيميائي الجزيئي الصغير 5-فلورويوراسيل ، وجد أن تحميل الكاولين المعدل كان يصل إلى 55.4٪ ، والذي كان أعلى بنسبة 147.3٪ من أن الكاولين غير المعدل. . وذلك لأن تطعيم مجموعات الميثوكسي بين طبقات الكاولين يوسع تباعد طبقة الكاولين ، ويوفر مواقع نشطة جديدة لجزيئات الدواء ، ويعزز دخول الأدوية إلى الطبقة البينية.

3. مادة مضادة للجراثيم

تم إمتصاص الإيبوكسيفلوكساسين على سطح الكاولينيت ، وتم الوصول إلى أقصى قدر من الإمتصاص بعد ساعة واحدة. بالمقارنة مع المونتموريلونيت ، فإن الكاولينيت لديه قدرة تبادل أيوني أضعف ، وبالتالي فإن العامل المضاد للبكتيريا أسهل في إطلاقه وله تأثير أفضل للجراثيم. من خلال قياس قدرة امتصاص CPB ، وجد أن CPB-kaolinite له نشاط مضاد للجراثيم عندما يتجاوز [CPB] قيمة CMC. عندما يكون تحميل CPB على kaolinite مرتفعًا ، تتغير الشحنة الإجمالية من إيجابية إلى سلبية ، لذلك لديها القدرة على امتصاص البكتيريا وقتلها. لذلك ، يمكن استخدام الكاولين جيدًا للتعقيم ، وفي تطوير الصلصال العضوي كعامل مضاد للجراثيم ، يجب أن تتجاوز كمية الفاعل بالسطح المثبتة على الصلصال قيمة CMC.

4. هندسة الأنسجة

تعتبر السقالات الزجاجية ثلاثية الأبعاد المسامية (3D MBG) ذات الهياكل المسامية والشبكات الكبيرة المترابطة للغاية مواد حيوية مثالية لتطبيقات أنسجة العظام. ومع ذلك ، فإن هشاشتها المتأصلة وقوتها الميكانيكية الضعيفة تؤثر بشكل خطير على أدائها وتطبيقها السريري.

تم تحضير سقالة MBG ثلاثية الأبعاد ذات قوة ميكانيكية ممتازة وقدرة على التمعدن واستجابة خلوية جيدة بنجاح باستخدام الكاولين كمادة رابطة وطريقة قالب رغوة البولي يوريثان المعدلة (PU). الهجين المطور MBG-xk له مسامية بنسبة 85٪. مع زيادة محتوى الكاولين (5٪ -20٪) ، تكون مقاومة الانضغاط بين 2.6-6.0 ميجا باسكال ، أي حوالي 100 مرة من سقالة MBG التقليدية المصنوعة من قالب PU. بعد إضافة الكاولين ، كانت بيئة الأس الهيدروجيني لسقالة MBG-10K أكثر استقرارًا ومثالية ، وتم تحسين قدرة امتصاص البروتين.

في المستقبل ، سيكون البحث حول هيكل وآلية أداء الكاولين أكثر تعمقًا ومجهريًا ، وسوف يلعب الكاولين دورًا أكبر في المزيد من المجالات الناشئة.

ما هي مجالات التطبيق المتطورة لكربونات الكالسيوم المسامية؟

المواد المسامية هي فئة من المواد ذات الخصائص الخاصة ، بشكل عام مع مساحة سطح كبيرة محددة ، واستقرار حراري جيد ، واستقرار كيميائي وقابلية للتحلل البيولوجي ، ومعدل تحلل مناسب ، مما يجعل المادة مناسبة للاستخدام في العديد من المجالات مثل الطب ، والإلكترونيات ، و سيراميك. يمكن استخدامها على نطاق واسع وهي مادة وظيفية واعدة للغاية.

1. حاملة المخدرات

يعتبر حاملو الأدوية جزءًا مهمًا من توصيل الدواء المستهدف ، خاصة في علاج بعض الأمراض الرئيسية (مثل السرطان ، ارتفاع السكر في الدم ، إلخ). يجب ألا تكون المادة المختارة كحاملة للعقاقير قادرة على تحميل كمية كافية من الأدوية دون التفاعل معها فحسب ، بل يجب أيضًا أن تكون قادرة على إطلاق الدواء بالكامل في ظل ظروف محددة لممارسة فعاليته ، وفي الوقت نفسه ، الناقل نفسه يجب أن تكون غير سامة ومستقرة بطبيعتها ، إلخ. غالبًا ما يكون من الصعب تحلل المواد الحاملة التقليدية أو تكون سامة أو ذات سعة مسام صغيرة.

لا يمكن أن يؤدي استخدام كربونات الكالسيوم المسامية كناقل إلى حل المشكلات المذكورة أعلاه بشكل فعال فحسب ، بل يمكن أيضًا استخدامه كدواء لتكميل الكالسيوم وتثبيط حمض المعدة وما شابه. لذلك ، في السنوات الأخيرة ، كان هناك المزيد والمزيد من الدراسات حول تطبيق كربونات الكالسيوم المسامية في توصيل الأدوية في الداخل والخارج.

2. الخزف الحيوي

تستخدم كربونات الكالسيوم على نطاق واسع في علم الأحياء والطب بسبب نشاطها الجيد في تكوين العظام والعظم الحثي ، والتوافق الحيوي والقابلية للتحلل. باستخدام الموارد الطبيعية ذات المحتوى العالي من كربونات الكالسيوم مثل المرجان الطبيعي كمواد خام ، يمكن تحويل سيراميك كربونات الكالسيوم المسامي الجديد PCCC المحضر بطرق مختلفة مثل طريقة التمليح إلى سقالات الخلايا. لقد تم استخدامه كخلايا نخاع العظام البشرية ، وزرع الخلايا الليفية في المختبر ، والخلايا الليفية اللثوية والخلايا العظمية الجنينية. من الناحية السريرية ، تستخدم جراحة العظام وجراحة الفم والوجه والفكين PCCC لإصلاح عيوب العظام ، وقد حققت نتائج جيدة.

3. إعادة تدوير نفايات الورق

بينما تولي الدولة بأكملها أهمية كبيرة لإصلاح جانب العرض ، فإن حماية البيئة تولي المزيد والمزيد من الاهتمام. في مجال حماية البيئة وصلت درجة إعادة تدوير نفايات الورق إلى مستوى غير مسبوق. يمثل استهلاك نفايات الورق في آسيا نصف الاستهلاك العالمي للنفايات الورقية ، وبلغ استهلاكه في عام 2015 حوالي 103 مليون طن ، وهو ما يتجاوز بكثير استهلاك أوروبا والولايات المتحدة. ومع ذلك ، فيما يتعلق بالتكنولوجيا الرئيسية لإعادة تدوير نفايات الورق ، نظرًا للتقدم المتأخر في الصين وعدم كفاية الاستثمار في المرحلة المبكرة ، فإن التكنولوجيا متخلفة نسبيًا ونطاق استخدام الورق المعاد تدويره ضيق.

4. المواد السطحية شديدة المقاومة للماء

المواد فائقة المقاومة للماء ، والمعروفة أيضًا باسم مادة سطح أوراق اللوتس المقلدة ، هي مادة خاصة ذات زاوية تلامس سطحية ثابتة أكبر من 150 درجة وزاوية تلامس متدحرجة أقل من 10 درجات. يتأثر تحضير المواد شديدة المقاومة للماء بشكل أساسي بسطحها ، لذا فهو المفتاح لتطوير مواد السطح شديدة المقاومة للماء.

5. أجهزة الاستشعار الحيوية

المستشعرات الحيوية هي طرق تحليل سريعة ومتتبعة على المستوى الجزيئي للمواد ، ولها آفاق تطبيق واسعة في التشخيص السريري ، والرقابة الصناعية ، وتحليل الغذاء والدواء ، وحماية البيئة ، وأبحاث التكنولوجيا الحيوية.

6. كبسولات بيولوجية

نشأت الكبسولات الدقيقة البيولوجية في الخمسينيات من القرن الماضي ، وهي تغلف بشكل أساسي المواد النشطة بيولوجيًا في كبسولات دقيقة بأغشية قابلة للاختراق بشكل انتقائي ، وهي الوسيلة التقنية الرئيسية لشل حركة المواد البيولوجية (الخلايا ، والإنزيمات ، وما إلى ذلك). من بين طرق تحضير الكبسولات الدقيقة ، تعد طريقة القالب هي الأكثر استخدامًا ، والقوالب المستخدمة عادةً هي جميع المواد المسامية. في السنوات الأخيرة ، نظرًا للزخم القوي للتطور في كربونات الكالسيوم المسامية ، قام الباحثون العلميون أيضًا بتطبيقها في تحضير الكبسولات الدقيقة البيولوجية.

7. أخرى

لا يتم استخدام كربونات الكالسيوم المسامية فقط في المجالات المذكورة أعلاه ، ولكن لها أيضًا أداء جيد في العديد من الجوانب الأخرى.

صناعة حجر الكوارتز الاصطناعي لها آفاق واسعة

يمكن تقسيم الحجر الزخرفي للبناء إلى فئتين: الحجر الطبيعي والحجر الاصطناعي. كنوع من الأحجار الاصطناعية من نوع الراتينج ، يتكون حجر الكوارتز الاصطناعي من راتنجات البوليستر غير المشبعة (UPR) كموثق ورمل الكوارتز ومسحوق الكوارتز كمواد تعبئة رئيسية.

يرث حجر الكوارتز الاصطناعي خصائص الجرانيت الطبيعي ، وهو صلب ومقاوم للتآكل ومقاوم للاهتراء وجميل المظهر ، ويتغلب على عيوب الحجر الطبيعي ، مثل غير المتجدد ، وضعف مقاومة البقع ، والنشاط الإشعاعي في بعض الأنواع ، لذلك يتم استخدامه على نطاق واسع في المطبخ ، يتميز الحجر الزخرفي المعماري الصحي والتقليدي بمزايا عدم وجود الفورمالديهايد ، وعدم الإشعاع ، والصلابة المعتدلة ، والمقاومة الجيدة للبقع ، وحماية البيئة النظيفة.

حجر الكوارتز الاصطناعي هو نوع جديد من مواد الديكور التي ظهرت في وقت متأخر نسبيًا. في السنوات الأخيرة ، مع نضج تكنولوجيا الإنتاج والتصنيع والتحسن الملحوظ في إمكانات التصميم واللون ، زادت الحصة السوقية من حجر الكوارتز الاصطناعي بشكل كبير. وفقًا لإحصاءات Freedonia ، من 1999 إلى 2016 ، زادت المبيعات العالمية لأحجار الكوارتز الاصطناعية للمستهلكين النهائيين بمعدل نمو سنوي مركب قدره 17.9٪ ، وهو أعلى بكثير من معدل النمو السنوي المركب الإجمالي 4.9٪ للمواد السطحية. تشكل المادة السطحية درجة معينة من تأثير الاستبدال.

يتم توزيع موارد الفلوريت العالمية بشكل غير متساو ، وزاد الإنتاج في السنوات الخمس الماضية

يتكون الفلوريت ، المعروف أيضًا باسم الفلوريت ، بشكل أساسي من فلوريد الكالسيوم. يتم تنسيق ذرات الكالسيوم مع ثماني ذرات فلور محيطة ، وذرات الفلور محاطة بأربع ذرات كالسيوم لتشكيل رباعي السطوح المثالي. سيؤثر التركيب البلوري للفلوريت بشكل مباشر على خصائص سطحه ، ويؤثر على تأثير المواد الكيميائية والفلوريت ، ويرتبط بتنقية الفلوريت الذي يصعب التعامل معه. من منظور بنية الفلوريت ، توجد "ثقوب" في تركيبته البلورية ، والتي يمكن ملؤها بسهولة بواسطة أيونات أخرى ، لذلك فهي تتميز بألوان مختلفة ، مثل الأخضر والأصفر والأرجواني والأبيض والأزرق والأسود وغيرها من الألوان.

يبلغ إجمالي احتياطيات الفلوريت العالمية 320 مليون طن ، لكن التوزيع غير متساوٍ ، حيث تمثل المكسيك والصين وجنوب إفريقيا ومنغوليا أكثر من نصف احتياطيات الفلوريت. أولاً وقبل كل شيء ، من حيث الحجم الإجمالي ، ستنمو احتياطيات الفلوريت العالمية بشكل مطرد من عام 2010 إلى عام 2022. وفقًا لبيانات احتياطيات الفلوريت العالمية الصادرة عن هيئة المسح الجيولوجي الأمريكية في عام 2022 ، سيكون إجمالي احتياطيات الفلوريت في العالم 320 مليون طن بحلول النهاية 2021 (ما يعادل الفلورايد ثانيًا ، من حيث التوزيع ، يتم توزيع موارد الفلوريت بشكل أساسي في المكسيك والصين وجنوب إفريقيا ومنغوليا. بحلول نهاية عام 2021 ، سيكون احتياطي الفلوريت 68 مليون طن ، 42 مليون طن ، 41 مليون طن و 22 مليون طن على التوالي ، تمثل نسب احتياطي الفلوريت العالمي 21.25٪ و 13.13٪ و 12.81٪ و 6.88٪ على التوالي. ومع ذلك ، فإن الولايات المتحدة والاتحاد الأوروبي واليابان وكوريا الجنوبية والهند لديها عدد قليل تقريبًا موارد واحتياطيات الفلوريت: في جميع أنحاء العالم ، يعتبر توزيع الفلوريت نادرًا من الناحية الهيكلية.

في السنوات الخمس الماضية ، زاد إنتاج الفلوريت العالمي عامًا بعد عام. تمتلك الصين والمكسيك ومنغوليا المراكز الثلاثة الأولى في إنتاج الفلوريت في العالم ، حيث تنتج أكثر من 80٪. أولاً ، من حيث الإنتاج ، نما إنتاج الفلوريت العالمي بشكل مطرد في السنوات الخمس الماضية. وفقًا لبيانات إنتاج الفلوريت العالمية الصادرة عن هيئة المسح الجيولوجي الأمريكية في عام 2022 ، سيصل إجمالي إنتاج الفلوريت في العالم إلى 8.6 مليون طن بحلول نهاية عام 2021 ؛ انظر ، في عام 2021 ، ستكون الصين والمكسيك ومنغوليا أكبر منتجي الفلورسبار في العالم ، حيث يبلغ إنتاج الفلورسبار 5.4 مليون طن و 990 ألف طن و 800 ألف طن على التوالي ، وهو ما يمثل 63٪ و 11٪ و 9٪ من الفلورسبار العالمي. الإنتاج ، على التوالي. ٪ ، بينما تنتج ألمانيا وإيران وباكستان والولايات المتحدة ودول أخرى كميات أقل من الفلوريت. في جميع أنحاء العالم ، هناك خلل هيكلي في إنتاج الفلوريت.

يستخدم الفلوريت على نطاق واسع في تكنولوجيا المعلومات والطاقة الجديدة والتصنيع الراقي وغيرها من المجالات ، وله موقع استراتيجي لا يمكن الاستغناء عنه. في مجال تكنولوجيا المعلومات ، فلوريد الهيدروجين والغازات الخاصة المحتوية على الفلور هي عوامل تنظيف وغازات حفر للدوائر المتكاملة ، وأشباه الموصلات ، وما إلى ذلك ؛ في مجال الطاقة الجديدة ، يستخدم الفلوريت في إنتاج مواد الكاثود والإلكتروليتات لبطاريات الليثيوم ، كما يستخدم لتخصيب اليورانيوم وتنقيته. المواد الخام اللازمة في مجال المواد الجديدة ، يستخدم الفلوريت هلام السيليكا المنتج النهائي في إحكام إغلاق المركبات ، وتستخدم مواد الفلور عالية الأداء في المجالات الرئيسية مثل الفضاء وتوليد الطاقة الكهروضوئية ؛ بالإضافة إلى ذلك ، يستخدم الفلوريت أيضًا في المجالات البيولوجية ، والتصنيع المتطور والحفاظ على الطاقة وحماية البيئة هي المواد الخام الأولية للعديد من الصناعات عالية التقنية ولها موقع استراتيجي لا يمكن الاستغناء عنه.

آثار تعديل هيدروكسيد الألومنيوم على خواص المطاط الطبيعي

لقد لعبت مثبطات اللهب بهيدروكسيد الألومنيوم دورًا مهمًا في مجال مثبطات اللهب البوليمر نظرًا لمزاياها المتمثلة في قمع الدخان ، ومثبطات اللهب ، وغير السامة ، وغير المتطايرة ، والسعر المنخفض ، وجرعته تتفوق بكثير على مثبطات اللهب الأخرى.

هيدروكسيد الألومنيوم متناهية الصغر هو منتج بهيكل بلوري منتظم يتم إنتاجه بواسطة عملية إنتاج خاصة. تتميز بالنقاء العالي ، حجم الجسيمات الصغير ، الشكل البلوري الجيد ، نشاط السطح المنخفض ، ومساحة السطح المحددة الصغيرة. يمكن ملؤها بكميات كبيرة من المطاط والبلاستيك. ينطبق على جميع أنواع تكنولوجيا المعالجة.

مبدأ مثبطات اللهب هو إطلاق كمية كبيرة من الماء البلوري أثناء عملية التحلل الحراري. لأن تبخر الماء البلوري يحتاج إلى امتصاص الكثير من الحرارة ، فإنه يلعب دور تبريد مادة البوليمر ؛ يمكن لبخار الماء المتولد أن يخفف الغاز القابل للاشتعال ويمنع انتشار الاحتراق ؛ جديد أكاسيد المعادن المتولدة لها نشاط عالي ويمكن أن تمتص الجزيئات الصلبة وتلعب دورًا في قمع الدخان. بالإضافة إلى ذلك ، يمكن للأكاسيد المعدنية التي تغطي سطح مادة البوليمر أن تعزز تكوين الكربون على سطح الركيزة وتمنع انتشار اللهب.

ومع ذلك ، نظرًا للقطبية الشديدة للغاية ومقاومة الماء لمثبطات اللهب غير العضوية لهيدروكسيد الألومنيوم ، فإن توافقها ضعيف مع مواد البوليمر غير القطبية. من أجل تحسين التوافق بين هيدروكسيد الألمنيوم والبوليمرات ، من الضروري عادةً بالنسبة للمعالجة السطحية ، استخدام عامل اقتران للمعالجة السطحية لهيدروكسيد الألومنيوم.

باستخدام المطاط الطبيعي كمادة أساسية ، تمت دراسة تأثيرات المعالجة السطحية لهيدروكسيد الألومنيوم فائقة النعومة على الخواص الميكانيكية وخصائص مثبطات اللهب للمطاط المفلكن قبل وبعد معالجة السطح. تظهر النتائج ما يلي:

(1) عندما المطاط الطبيعي مثبطات اللهب هيدروكسيد الألومنيوم فائق النعومة ، تنخفض الخواص الميكانيكية بشكل واضح مع زيادة كمية الإضافة. عندما تصل كمية الإضافة إلى 150 جزءًا ، يصل مثبط اللهب إلى مستوى FV0 ، ويصل مؤشر الأكسجين إلى 29٪ ، ويكون توليد الدخان صغيرًا. في ظل ظروف الدخان المنخفض والهالوجين المنخفض ، يمكن اعتباره متآزرًا مع كمية صغيرة من مثبطات اللهب القائمة على الهالوجين لتحسين الخواص الميكانيكية.

(2) يمكن أن تؤدي معالجة تعديل السطح لهيدروكسيد الألومنيوم متناهية الصغر مع عامل اقتران silane إلى تحسين التوافق بين هيدروكسيد الألومنيوم والمطاط الطبيعي بشكل فعال ، وتحسين أداء المعالجة والخصائص الميكانيكية للفلكنة ، ويتغير أداء مثبطات اللهب نسبيًا. صغير. عندما كانت كمية عامل اقتران السيلان المضافة 1.5٪ من كتلة هيدروكسيد الألومنيوم ، تحسن الأداء أكثر.

(3) في ظل نظام الصيغة هذا ، ضمن نطاق معين ، يزداد مؤشر الأكسجين في مادة الفلكنة بحوالي 2 وحدة لكل 30 جزءًا من هيدروكسيد الألومنيوم فائق النعومة مضافًا.