تم اختيار معدّل السطح ، كيف يجب استخدامه؟

يتضمن استخدام معدِّلات الأسطح بشكل أساسي: الجرعة ، والتحضير ، والتشتت ، وطريقة الإضافة ، وتسلسل الجرعات عند استخدام اثنين أو أكثر من مُعدِّلات السطح.

1. كمية معدل السطح

من الناحية النظرية ، فإن الجرعة المثلى مطلوبة لتحقيق امتصاص طبقة جزيئية أحادية على سطح الجسيمات. ترتبط هذه الجرعة بمساحة السطح المحددة لمادة المسحوق الخام ومنطقة المقطع العرضي لجزيئات معدل السطح ، ولكن هذه الجرعة ليست بالضرورة تغطية بنسبة 100٪. يجب تحديد المقدار الأمثل الفعلي لمعدِّل السطح عن طريق اختبار التعديل واختبار أداء التطبيق ، لأن كمية معدِّل السطح لا تتعلق فقط بتوحيد تشتت وطلاء معدِّل السطح أثناء تعديل السطح ، بل يرتبط أيضًا بالمتطلبات المحددة لـ نظام تطبيق خصائص السطح والمؤشرات الفنية لمواد خام المسحوق.

عند إجراء تعديل الطلاء الكيميائي ، توجد علاقة مقابلة معينة بين كمية معدِّل السطح ومعدل الطلاء. بشكل عام ، في البداية ، مع زيادة الكمية ، تزداد كمية طلاء سطح المسحوق بسرعة ، ولكن بعد ذلك تباطأ اتجاه الزيادة ، وبعد جرعة معينة ، لم تعد كمية طلاء السطح تزداد. لذلك ، فإن الكمية الزائدة غير ضرورية ، مما يزيد من تكلفة الإنتاج من وجهة نظر اقتصادية.

2. طريقة تحضير معدّل السطح

تتطلب معدّلات الأسطح المختلفة طرق صياغة مختلفة ، مثل:

بالنسبة لبعض عوامل اقتران السيلان ، فإن السيلانول هو الذي يعمل كرابطة مع سطح المسحوق. لذلك ، من أجل تحقيق تأثير تعديل جيد (امتصاص كيميائي) ، فمن الأفضل أن تتحلل بالماء قبل إضافته.

بالنسبة لمعدلات الأسطح العضوية الأخرى التي تحتاج إلى تخفيفها وإذابتها قبل الاستخدام ، مثل التيتان ، والألومينات ، وحمض دهني ، وما إلى ذلك ، يجب استخدام المذيبات العضوية المقابلة ، مثل الإيثانول المطلق ، والأيزوبروبانول ، والجليسرول ، والتولوين ، والأثير ، والأسيتون ، إلخ. للتخفيف والحل.

3. كيفية إضافة معدّلات السطح

أفضل طريقة لإضافة مُعدِّل السطح هي جعل مُعدِّل السطح يتصل بالمسحوق بشكل موحد وكامل لتحقيق تشتت عالي لمعدِّل السطح وطلاء موحد لمُعدِّل السطح على سطح الجسيمات.

لذلك ، من الأفضل استخدام طريقة الرش المستمر أو الإسقاط (الإضافة) المرتبطة بسرعة تغذية المسحوق. بالطبع ، يمكن استخدام معدِّل سطح المسحوق المستمر فقط لإضافة مُعدِّلات السطح باستمرار.

4. تسلسل الجرعات لمعدلات السطح

نظرًا لعدم تجانس سطح المسحوق ، خاصةً خصائص السطح للحشوات أو الأصباغ غير العضوية ، يكون خلط مُعدِّلات الأسطح أحيانًا أفضل من استخدام مُعدِّل سطح واحد. على سبيل المثال ، لا يمكن أن يؤدي الاستخدام المشترك لعامل اقتران التيتانيوم وحمض دهني لتعديل سطح كربونات الكالسيوم إلى تحسين تأثير المعالجة السطحية فحسب ، بل يقلل أيضًا من كمية عامل اقتران التيتانيوم وتكلفة الإنتاج.

ومع ذلك ، عند استخدام اثنين أو أكثر من معدلات تعديل السطح لمعالجة المسحوق ، يكون لترتيب الجرعات تأثير معين على تأثير تعديل السطح النهائي.

عند تحديد ترتيب إضافة معدّلات السطح ، من الضروري أولاً وقبل كل شيء تحليل الأدوار الخاصة لمعدلي السطح والطريقة التي يتفاعلان بها مع سطح المسحوق (إما الامتزاز الفيزيائي أو الامتزاز الكيميائي). بشكل عام ، يُضاف أولاً مُعدِّل السطح الذي يلعب الدور الرئيسي ويعتمد أساسًا على الامتزاز الكيميائي أولاً ، ثم يُضاف مُعدِّل السطح الذي يلعب دورًا ثانويًا ويعتمد بشكل أساسي على الامتزاز المادي ، ولكن يتم تحديده أخيرًا عن طريق اختبارات التطبيق.

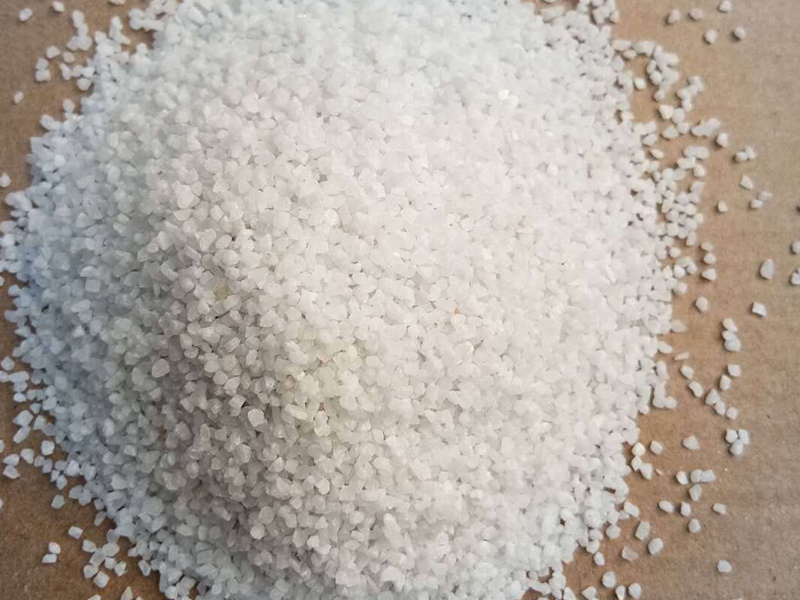

رمل الألواح: المادة الخام الرئيسية لإنتاج ألواح حجر الكوارتز

لوح الكوارتز هو منتج قياسي في تاريخ تطوير مواد البناء الاصطناعية. لها خصائص مقاومة التآكل ، مقاومة الخدش ، مقاومة الحرارة ، مقاومة التآكل والمتانة. لقد أصبح تدريجياً مفضلاً جديدًا في سوق تحسين المنزل ويحظى بشعبية كبيرة بين المستهلكين. مع التطور المستمر لسوق ألواح الكوارتز الاصطناعية ، جذبت رمل الكوارتز ، المادة الخام لإنتاج ألواح حجر الكوارتز ، الكثير من الاهتمام أيضًا.

مقارنة بالحجر الطبيعي وألواح الحجر الاصطناعي الأخرى ، فإن حجر الكوارتز الاصطناعي له هيكل كثيف ، وملمس صلب ، ولا إشعاع ، وخالي من الفورمالديهايد ، وصلابة معتدلة ، ومعالجة سهلة. يستخدم على نطاق واسع في الديكور الداخلي مثل المطابخ والحمامات والمطاعم العامة وأسطح العمل الأخرى. منطقة الديكور.

عادة ما تكون صفيحة حجر الكوارتز الاصطناعي مصنوعة من 95٪ ~ 99٪ من رمل الكوارتز أو مسحوق الكوارتز ، والذي يتم ربطه ومعالجته بالراتنج والصباغ والمواد المضافة الأخرى. تحدد جودة رمل الكوارتز أو مسحوق الكوارتز أداء صفيحة حجر الكوارتز الاصطناعي إلى حد معين.

يتم تصنيع رمل الكوارتز ومسحوق الكوارتز من خام الكوارتز المستخرج من خلال عمليات التكسير والغربلة والغسيل وغيرها من العمليات. بشكل عام ، المنتجات التي تقل درجة نقائها عن 120MESH تسمى رمل الكوارتز ، والمنتجات ذات النعومة التي تزيد عن 120MESH تسمى مسحوق الكوارتز.

يتميز رمل الكوارتز بمقاومة درجات الحرارة العالية ، ومعامل التمدد الحراري الصغير ، والعزل العالي ، ومقاومة التآكل ، والتأثير الكهروضغطي ، وتأثير الرنين ، وخصائصه البصرية الفريدة.

يتكون رمل الكوارتز من خام الكوارتز المستخرج في المناجم من خلال عمليات التكسير والغربلة والغسيل وغيرها من العمليات.

بالنسبة لعملية غسل الرمال ، يتم اعتماد طرق مختلفة وفقًا لجودة خام الكوارتز. إذا كانت جودة الخام نظيفة وكان التلوث منخفضًا جدًا ، فيمكن استخدام غسيل عادي بالماء. العملية اللاحقة.

ترشيح الحمض هو نوع من التنقية الكيميائية لرمل الكوارتز ، والذي يستخدم الكوارتز غير القابل للذوبان في الحمض (باستثناء حمض HF) ، ويمكن أن تتفاعل معادن الشوائب الأخرى مع الحمض لتشكيل أملاح قابلة للذوبان لتنقية الكوارتز.

يعتبر رمل الكوارتز مادة خام معدنية صناعية مهمة ويلعب دورًا مهمًا في الزجاج ، والصب ، والسيراميك ، والمواد المقاومة للصهر ، وصهر الحديد والسيليكون ، وتدفق المعادن ، والمعادن ، والبناء ، والصناعات الكيماوية ، والبلاستيك ، والمطاط ، والمواد الكاشطة وغيرها من الصناعات. ينتشر رمل الألواح في كل مكان في حياة الناس اليوم ، مما يوفر الكثير من الراحة لحياة الناس. ومع ذلك ، مع سوق رمل الكوارتز الساخن ، أصبحت موارد رمل الكوارتز عالية الجودة أقل وأقل ، وتواجه شركات ألواح حجر الكوارتز مشكلة نقص المواد الخام. أصبح امتلاك موارد المواد الخام عالية الجودة أحد القدرة التنافسية الأساسية لمؤسسات الصفائح المعدنية.

تعديل سطح مسحوق الميكا وتطبيقه في الطلاءات الصناعية المضادة للتآكل

تتميز الميكا بخمول كيميائي ممتاز ، لذلك يمكنها تحسين مقاومة التآكل للطلاء مثل مقاومة رش الملح المحايد ، ومقاومة الأحماض ، ومقاومة القلويات ، وما إلى ذلك في الوقت نفسه ، مع هيكلها الرقائقي الفريد ، يمكنها ضبط الضغط الداخلي للطلاء وتحسين استمرارية وكثافة طبقة الطلاء. يمكن أن يبطئ بشكل فعال تغلغل المواد المسببة للتآكل في طبقة الطلاء ويخفف من تآكل ركائز الصلب. يمكن أن تؤدي إضافة الميكا إلى الطلاءات المضادة للتآكل إلى تحسين مقاومة الطلاء للتآكل بشكل كبير.

ومع ذلك ، مثل العديد من المعادن الطبيعية ، الميكا لها سطح ماء وطارد للزيت ، ومن الصعب أن تبلل وتتشتت في المرحلة العضوية. نظرًا لمساحة السطح الكبيرة المحددة وامتصاص الزيت العالي ، من الصعب تحقيق ملء عالٍ في نظام الطلاء ومتوافق مع الراتينج في الطلاء. أداء ضعيف ، والترابط السطحي غير المرضي ، والتلبد السهل. من أجل تغيير هذه الظاهرة ، في الوقت الحالي ، تضيف العديد من شركات الطلاء بشكل أساسي إضافات مختلفة مباشرة في عملية إنتاج الطلاء ، ولكن هذه الطريقة ستؤدي إلى إهدار المواد المضافة ، وتأثير التشتت ليس جيدًا ، مما يتسبب في أداء مقاومة التآكل للطلاء يفشل في تلبية التوقعات.

لذلك ، من أجل إفساح المجال الكامل لوظيفة الميكا ، بحيث يمكن تشتيت الميكا بشكل موحد في نظام الطلاء ، ويمكن أن تشكل واجهة ثابتة مع راتينج الطلاء بعد المعالجة ، وذلك لتحسين أداء المضاد طلاء التآكل ، من الممكن النظر في المعالجة المسبقة وتعديل سطح الميكا ، ثم إضافته إلى نظام الطلاء.

تم تعديل سطح مسحوق الميكا بواسطة معدل silane ، وتم استكشاف الأداء الوظيفي الفعلي لمسحوق الميكا قبل وبعد التعديل في مجال الطلاءات الصناعية المضادة للتآكل. تظهر النتائج ما يلي:

(1) يمكن أن يؤدي استخدام معدل silane لتعديل مسحوق الميكا إلى تحسين أداء تطبيق الميكا في نظام الطلاء بشكل كبير. المقدار الأمثل للمعدل 1.5٪.

(2) مسحوق الميكا المعدل أفضل من مسحوق الميكا غير المعدل في تحسين كفاءة الإنتاج وأداء تطبيق نظام الطلاء. مع زيادة كمية مسحوق الميكا المضافة ، تميل لزوجة النظام إلى الزيادة بسبب زيادة امتصاص الزيت ، وسوف يطول وقت انخفاض درجة النقاء ، مما يؤثر سلبًا على الإنتاج والكفاءة. بالمقارنة مع المنتج غير المعدل ، يتم تقليل تأثير مسحوق الميكا المعدل بشكل كبير على لزوجة النظام ، مما يمكن أن يحسن كفاءة الإنتاج ولزوجة النظام.

(3) إضافة مسحوق الميكا ليس له تأثير سلبي واضح على الخصائص الفيزيائية لفيلم الطلاء.

(4) عندما تكون كمية إضافة مسحوق الميكا أقل من 5٪ ، يكون الأداء المضاد للتآكل لفيلم الطلاء ضعيفًا بعض الشيء. ضمن النطاق المناسب ، كلما زادت كمية الإضافة ، كان أداء مقاومة التآكل أفضل.

(5) كفاءة الإنتاج الشاملة والأداء المضاد للتآكل ، في الطلاءات الصناعية المضادة للتآكل ، كمية الإضافة المعقولة لمسحوق الميكا غير المعدل هي 8٪ إلى 12٪ ، وكمية الإضافة المعقولة لمسحوق الميكا المعدل هي 10٪ إلى 15٪. أفضل أداء عام.

ما هي درجة النعومة المناسبة لمسحوق التلك لتقوية وتعديل البلاستيك؟

يعد تعديل تقوية البلاستيك مجالًا مهمًا لتطبيق التلك ، خاصةً لتعديل مادة البولي بروبيلين في صناعات السيارات والأجهزة المنزلية. ميكرونيزيشن هو اتجاه تطوير منتجات التلك. اتجاه التغيير في نعومة مسحوق التلك (d50) المستخدم في التحسين والتعديل هو كما يلي: في الثمانينيات ، كان بشكل رئيسي 10-15 ميكرومتر ، في التسعينيات ، كان 8-10 ميكرومتر ، وفي عام 2000 ، كان 5. 10 ميكرومتر. ، حاليًا في حدود 3.5 إلى 7 ميكرومتر.

بشكل عام ، كلما كان المنتج أدق ، كان تأثير التحسين أفضل ، لكن التكلفة تزداد ، وفي الوقت نفسه ، من السهل التكتل ، ومن الصعب معالجته واستخدامه. من الضروري اختيار منتج بدرجة دقة مناسبة وفقًا لمستوى تقنية التشتت الخاص به والأداء المتوقع للمنتج ، وليس بالضرورة الأفضل هو الأفضل.

لا يمكن أن يعتمد تقييم حجم الجسيمات لمنتج التلك فقط على متوسط حجم الجسيمات d50. لا يميز متوسط حجم الجسيمات توزيع حجم الجسيمات للمنتج ، ولا يميز الحد الأقصى لحجم الجسيمات. يتطلب التقييم مؤشرين على الأقل ، متوسط حجم الجسيمات d50 والحد الأقصى لحجم الجسيم d98 (أو d100). حجم وكمية الجسيمات الخشنة لهما تأثير سلبي كبير على الخواص الميكانيكية للمنتج وتحتاج إلى رقابة صارمة.

في السنوات الأخيرة ، مع تطبيق السيارات الكهربائية ، أصبحت الأجزاء البلاستيكية ذات الجدران الرقيقة ومنخفضة الكثافة من البلاستيك لها متطلبات أعلى لصلابة البلاستيك المعدل وكمية ملء التلك. يتم استخدام مسحوق التلك شديد النعومة 3000-5000 بشكل متزايد في المنتجات البلاستيكية المعدلة ذات الجدران الرقيقة والعالية الصلابة ، خاصة مصدات السيارات بسمك 2 مم. المنتجات الرئيسية في هذا المجال تشمل Imerys 'Jetfine و Liaoning Aihai's HTPultra5L ومنتجات أخرى. بالاعتماد على المواد الخام عالية النقاء وعملية الطحن الدوامة ، فإن المسحوق فائق الدقة يحتفظ بهيكل رقائق التلك بشكل أفضل ، والذي يمكن أن يزيد معامل الانحناء بنسبة 10٪ إلى 15٪ ويقلل كمية ملء التلك بنسبة 5٪ إلى 6٪.

أحد عيوب شبكة التلك الدقيقة هي كثافتها الصغيرة ، وصعوبة الخلط المباشر ، والمحصول المنخفض ، وتلوث الغبار. في السنوات الأخيرة ، تم اعتماد التكنولوجيا الجديدة لضغط العادم لتحسين الكثافة الظاهرية. كثافة مسحوق شبكة 1250-5000 قبل الضغط هي 0.25-0.15 ، ويمكن أن تصل إلى 0.70-0.45 بعد الضغط ، والتشتت لا يتأثر أساسًا. يمكن لضغط العادم أيضًا أن يقلل بشكل كبير من كمية الهواء التي يتم جلبها إلى الطارد بواسطة مسحوق التلك ، ويقلل من وقت بقاء المادة في الطارد ، ويساعد على تحسين أداء مكافحة الشيخوخة ، ويمكن زيادة العائد بنسبة 15٪ إلى 25٪.

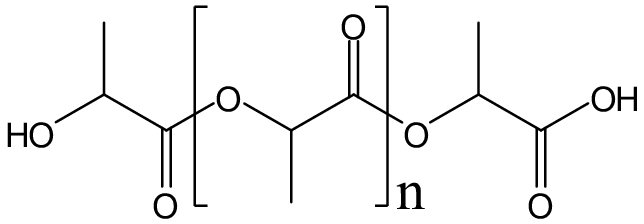

PLA: البلاستيك الواعد القابل للتحلل

PLA (حمض polylactic) هو نوع جديد من المواد القابلة للتحلل ، والتي يمكن الحصول عليها عن طريق استخراج النشا من النباتات المتجددة ، ثم تخميرها بيولوجيًا للحصول على حمض اللاكتيك ، وتحضيرها أخيرًا عن طريق التخليق الكيميائي. يتمتع PLA بقابلية جيدة للتحلل ويمكن أن يتحلل تمامًا بواسطة الكائنات الحية الدقيقة. يمكن أن تتحلل المنتجات المصنوعة من PLA تمامًا إلى ثاني أكسيد الكربون والماء بعد الاستخدام ، وهي غير سامة وغير مهيجة.

يتميز PLA بخصائص ميكانيكية مشابهة لمادة البولي بروبلين ، في حين أن لمعانه ووضوحه وقابلية معالجته يشبه البوليسترين ، ودرجة حرارة معالجته أقل من تلك الخاصة بالبولي أوليفين. تتم معالجة طريقة معالجة البلاستيك في مواد تغليف متنوعة ، وألياف وأقمشة غير منسوجة ، وما إلى ذلك ، والتي تستخدم على نطاق واسع في المجالات الصناعية والزراعية والطبية والمدنية.

يمكن تقسيم طريقة تحضير PLA عمومًا إلى طريقة التكثيف المتعدد المباشر وطريقة بلمرة فتح الحلقة (طريقة اللاكتيد). تستخدم طريقة التكثيف المباشر ، والمعروفة أيضًا باسم طريقة PC أو طريقة الخطوة الواحدة ، نشاط حمض اللاكتيك لإزالة مجموعات الكربوكسيل والهيدروكسيل في وجود مجموعات الجفاف ، بحيث يتم تكثيف جزيئات حمض اللاكتيك لتكوين جزيئات منخفضة البوليمرات ، ثم يتم تجفيف الجزيئات مباشرة بسبب ارتفاع درجة الحرارة. عادةً ما تكون إحدى عمليات تكثيف PLA في PLA هي البلمرة المنصهرة ، وبلمرة المحلول وبلمرة المرحلة الصلبة المنصهرة ، ومن بينها البلمرة المنصهرة هي الأكثر استخدامًا.

تسمى طريقة البلمرة بفتح الحلقة أيضًا طريقة ROP ، أي أن مونومر حمض اللاكتيك يتم تجفيفه أولاً وتدويره لتخليق اللاكتيد ، ثم تتم بلمرة اللاكتيد المعاد تبلوره للحصول على PLA. يمكن أن تحصل هذه الطريقة على PLA بوزن جزيئي مرتفع للغاية. يتراوح بين 700000 إلى مليون (يمكن أن يتحلل PLA ذو الوزن الجزيئي المنخفض بسرعة ، مما يؤدي إلى إطلاق الدواء ومناسب للمجال الطبي ؛ الوزن الجزيئي العالي PLA له قيمة تجارية مهمة في صناعات الألياف والمنسوجات والبلاستيك والتغليف) ، لذلك فهي الصناعية الحالية عملية تخليق حمض polylactic المستخدمة بشكل رئيسي في ما سبق.

يتمتع حمض Polylactic بقوة عالية ، ومعامل عالي ، وشفافية جيدة ونفاذية هواء ، ولكن معدل التبلور بطيء جدًا أثناء المعالجة ، مما يؤدي إلى دورة معالجة مطولة وضعف مقاومة الحرارة ، مما يحد بشكل كبير من مجال تطبيق منتجات حمض polylactic. . في الوقت الحاضر ، الطريقة الأكثر شيوعًا لتحسين أداء حمض polylactic هي إضافة عامل نواة ، وفي تطبيقات معالجة المؤسسات الفعلية ، يعد التلك هو العامل النوى غير العضوي الأكثر استخدامًا لحمض polylactic ، والذي يمكن أن يحسن تمدد وثني polylactic الخواص الميكانيكية ، تحسن مقاومتها للحرارة.

في الوقت الحالي ، تبلغ الطاقة الإنتاجية العالمية لـ PLA حوالي 653500 طن ، ويتركز مصنعو PLA الرئيسيين بشكل أساسي في الولايات المتحدة والصين وتايلاند واليابان ودول أخرى. American Nature Works هي أكبر شركة لتصنيع PLA في العالم ، وتبلغ طاقتها الإنتاجية السنوية 180.000 طن ، وهو ما يمثل حوالي 30٪ من الطاقة الإنتاجية العالمية لـ PLA. بدأ إنتاج PLA في بلدي متأخرًا نسبيًا ، وتعتمد المواد الخام الرئيسية للاكتيد بشكل أساسي على الواردات. لأسباب فنية أو نقص مادة اللاكتيد الخام ، لا يمكن لبعض مصانع PLA العمل بشكل مستقر أو تكون في حالة توقف. تبلغ الطاقة الإنتاجية الفعلية الفعلية حوالي 48000 طن / سنة ، والإنتاج حوالي 18000 طن / سنة.

يحتوي PLA على مجموعة واسعة من التطبيقات وقد تم استخدامه بنجاح في التعبئة والتغليف البلاستيكية والطب الحيوي وألياف النسيج. تجعل الخصائص غير الضارة لـ PLA لها آفاق تطبيق واسعة في مجال التعبئة والتغليف ، وتستخدم بشكل أساسي في تغليف المواد الغذائية وتغليف المنتجات وأغشية التغطية الزراعية. يتمتع PLA بسطح أملس وشفافية جيدة وخصائص حاجز ممتازة ، ويمكن أن يحل تمامًا محل PS (البوليسترين) و PET (البولي إيثيلين تيريفثالات) في العديد من الأماكن ، مما يقلل من مشكلة التلوث البلاستيكي. تدمج ألياف PLA القابلة للتحلل قابلية التحلل وموصلية الرطوبة ومثبطات اللهب ، فضلاً عن التشكيل والتطبيق والقابلية للتحلل ، وتستخدم على نطاق واسع في مجال ألياف النسيج. في الوقت نفسه ، يتمتع PLA بتوافق حيوي ممتاز وخصائص فيزيائية جيدة. بعد تحللها ، يولد ثاني أكسيد الكربون والماء ، وهو أمر غير ضار بجسم الإنسان ويمكن أن يتحلل بشكل طبيعي. لذلك ، يتم استخدام PLA بشكل متزايد في مجال الطب الحيوي ، مثل توحيد الأنسجة (مثل براغي العظام ، ولوحات التثبيت والسدادات) ، وتضميد الجروح (مثل الجلد الاصطناعي) ، وتوصيل الأدوية (مثل التحكم في الانتشار) ، وإغلاق الجرح (على سبيل المثال التطبيق من الغرز).

البنتونيت المعدل هو اتجاه مهم لتطوير الصناعة

البنتونيت هو معدن غير فلزي مهم مكونه الرئيسي هو المونتموريلونيت ، الذي يتميز بخصائص امتصاص وتمدد واستخلاص اللب. مع التقدم المستمر للعلم والتكنولوجيا ، تم توسيع مجال تطبيق البنتونيت باستمرار ، واستمرت متطلبات السوق لأدائه وجودته في الازدياد ، واستمر تعميق البحث الفني للبنتونايت ، واستمرت عمليات جديدة في الظهور. يمكن للبنتونايت المعدل أن يحسن أداء البنتونيت التقليدي ويعزز جانبًا واحدًا من خصائصه ، وهو اتجاه مهم للتنمية المتنوعة والراقية لصناعة البنتونيت.

يستخدم البنتونيت المعدل البنتونيت كمادة خام لتحسين الأداء. على الصعيد العالمي ، يتم توزيع موارد البنتونيت بشكل رئيسي في الصين والولايات المتحدة وكندا والمكسيك والبرازيل والهند واليابان ودول أخرى. الصين غنية باحتياطيات البنتونيت ، واحتياطياتها المؤكدة تحتل المرتبة الأولى في العالم. توجد رواسب معدنية في معظم أنحاء البلاد ، وخاصة في شينجيانغ وقوانغشي ومنغوليا الداخلية وأماكن أخرى. في السنوات الخمس الماضية ، تم الحفاظ على إنتاجنا السنوي من البنتونيت عند حوالي 5.6 مليون طن ، وهو أكبر منتج للبنتونيت في العالم ، ويوفر المواد الخام الكافية لتطوير صناعة البنتونيت المعدلة في بلدي.

تتضمن طرق التحضير الشائعة للبنتونايت المعدل بشكل أساسي طريقة تعديل التنشيط وطريقة تعديل المعدل. تتضمن طريقة تعديل التنشيط أيضًا طريقة التنشيط الحراري ، وطريقة التنشيط الحمضي ، وطريقة تنشيط الهيدروجين ، وطريقة تنشيط الملح ، إلخ. تستخدم الطريقتان الأوليان على نطاق واسع ؛ طريقة تعديل المعدل يمكن أن تستخدم المعدلات غير العضوية والمعدلات العضوية والمعدلات المركبة للتعديل. يمكن للبنتونايت المعدل تحسين بعض خصائصه ، مثل تحسين امتصاصه ، وبالتالي تحسين كفاءته وقيمة التطبيق ، وبالتالي توسيع نطاق تطبيقه وتوسيع نطاق الطلب.

يمكن استخدام البنتونيت المعدل على نطاق واسع في صناعة الورق وطباعة النسيج والصباغة والبلاستيك وحماية البيئة وغيرها من المجالات. في مجال صناعة الورق ، يمكن استخدام البنتونيت المعدل مع مساحة سطح محددة كبيرة ، والتشتت الممتاز ، والبياض العالي والنقاء العالي كحشو معدني أبيض متعدد الوظائف للورق ، ويمكن أن يقلل من نفاذية الورق ؛ في مجال طباعة وصباغة المنسوجات ، البنتونايت المعدل يمكن استخدامه لإنتاج أصباغ التحجيم ، ويمكن أن يتشتت ، ويثبت ، ويلصق أثناء التحجيم والتلوين ، وذلك لتحسين الجودة وكفاءة الإنتاج للتحجيم والصباغة. في مجال البلاستيك ، يمكن استخدام البنتونايت المعدل كمواد مالئة لتعديل الراتنجات. في مجال حماية البيئة ، يمكن استخدام البنتونايت المعدل في معالجة مياه الصرف الصحي والغازات العادمة ، وامتصاص أيونات المعادن الثقيلة ، والزيت ، والقطران ، وغيرها من الملوثات.

يوجد عدد كبير من شركات إنتاج البنتونيت في بلدي ، لكن معظمها يركز على إنتاج منتجات منخفضة الجودة ، والمحتوى التقني والقيمة المضافة للمنتجات منخفضة ، والقدرة التنافسية للمؤسسات ضعيفة ، والربحية منخفضة. محدود. تشهد صناعة البنتونيت في بلدي تحولًا وترقية ، ويستمر طلب السوق على البنتونيت عالي الأداء في الازدياد ، كما أن للبنتونيت المعدل فرصة تطوير جيدة.

اختر معدل السطح ، انظر بشكل أساسي إلى هذه الجوانب الثلاثة!

تعد المعدلات هي المفتاح لتحقيق الغرض المقصود من تعديل سطح المسحوق ، ولكن هناك العديد من الأنواع والملاءمة القوية. من وجهة نظر التفاعل بين جزيئات معدل السطح وسطح المسحوق غير العضوي ، يجب اختيار معدل السطح الذي يمكن أن يتفاعل كيميائيًا أو يمتص كيميائيًا مع سطح جزيئات المسحوق قدر الإمكان ، لأن الامتصاص الفيزيائي قوي في عملية التطبيق اللاحقة. سهل الامتصاص تحت التحريك أو العصر.

ومع ذلك ، يجب أيضًا مراعاة عوامل أخرى في الاختيار الفعلي ، مثل استخدام المنتج ، ومعايير أو متطلبات جودة المنتج ، وعملية التعديل ، والتكلفة ، وحماية البيئة ، إلخ.

عامل الاختيار 1: الغرض من المنتج

هذا هو الاعتبار الأكثر أهمية في اختيار مجموعة متنوعة من المعدلات السطحية ، لأن مجالات التطبيق المختلفة لها متطلبات فنية مختلفة لخصائص تطبيق المسحوق ، مثل قابلية السطح للبلل ، والتشتت ، وقيمة الأس الهيدروجيني ، والخصائص الكهربائية ، ومقاومة الطقس ، واللمعان ، والخصائص المضادة للبكتيريا. من أسباب اختيار مجموعة متنوعة من المعدلات السطحية حسب التطبيق.

عامل الاختيار 2: عملية التعديل

تعد عملية التعديل أيضًا أحد الاعتبارات المهمة في اختيار مجموعة متنوعة من معدّلات السطح. تعتمد عملية تعديل السطح الحالية بشكل أساسي الطريقة الجافة والطريقة الرطبة.

بالنسبة للعملية الجافة ، ليس من الضروري مراعاة قابليتها للذوبان في الماء ؛ ولكن بالنسبة للعملية الرطبة ، ينبغي النظر في قابلية الذوبان في الماء لمعدِّل السطح ، لأن الذوبان في الماء فقط هو الذي يمكن أن يتلامس بشكل كامل ويتفاعل مع جزيئات المسحوق في بيئة رطبة.

عامل الاختيار 3: السعر والعوامل البيئية

أخيرًا ، يجب أن يأخذ اختيار معدّلات السطح في الاعتبار أيضًا العوامل السعرية والبيئية. على أساس تلبية متطلبات أداء التطبيق أو تحسين أداء التطبيق ، حاول استخدام معدّلات سطح أرخص لتقليل تكلفة تعديل السطح. في الوقت نفسه ، يجب الانتباه إلى اختيار معدّلات السطح التي لا تلوث البيئة.

هل تريد الترويج لتطبيق المنتجات البلاستيكية القابلة للتحلل على نطاق واسع؟ تعديل التعبئة هو المفتاح!

في الوقت الحاضر ، هناك العشرات من المواد البلاستيكية القابلة للتحلل التي تم تطويرها في جميع أنحاء العالم ، والتي تشتمل المنتجات الصناعية منها بشكل أساسي على PBAT و PLA و PBS ؛ مخاليط مثل النشا / PVA ، النشا / PBS ، النشا / PLA ، إلخ.

بسبب التنوع الصغير نسبيًا للمواد البلاستيكية القابلة للتحلل ، من الصعب ضمان العثور على راتنجات بلاستيكية مناسبة قابلة للتحلل لكل منتج. على سبيل المثال ، تتمتع PBS و PBAT بصلابة جيدة ، لكن قوة منخفضة ؛ جيش التحرير الشعبى الصينى لديه قوة عالية ، وشفافية جيدة ، ولكن صلابة ضعيفة ؛ يحتوي PHB على خصائص حاجز غاز ممتازة ، لكن خصائص معالجة عامة. لذلك ، فإن كيفية الحصول على مزايا مختلف المواد البلاستيكية القابلة للتحلل والتعلم من بعضها البعض لتلبية الاحتياجات المحددة للمنتجات هي تقنية مهمة لتطبيق المواد البلاستيكية القابلة للتحلل.

في الوقت الحالي ، يعتبر سعر الراتنج البلاستيكي القابل للتحلل مرتفعًا نسبيًا ، ومعظم المنتجات البلاستيكية القابلة للتحلل هي من الضروريات اليومية العادية ، مما سيعوق بشكل خطير الترويج على نطاق واسع وتطبيق المنتجات البلاستيكية القابلة للتحلل. يعد تطوير المنتجات البلاستيكية القابلة للتحلل الرخيصة أحد المكونات الأساسية لتطبيق البلاستيك القابل للتحلل. لذلك ، يتم استخدام النشا وكربونات الكالسيوم والتلك وما إلى ذلك ، والتي لا تؤثر على أداء تدهور المنتجات ويمكن أن تمتصها البيئة ، في نظام تعديل المواد البلاستيكية القابلة للتحلل. على وجه الخصوص ، أصبحت نسبة عالية من تكنولوجيا التعبئة واحدة من التقنيات الهامة في تطوير المنتجات البلاستيكية القابلة للتحلل.

تشمل تقنيات التعديل الشائعة في عملية تطبيق المواد البلاستيكية القابلة للتحلل تعديل الحشو وتعديل السبائك وتعديل البلمرة المشتركة. من بينها ، تعديل الملء هو إضافة إضافات مسحوق غير قابلة للذوبان إلى راتينج البلاستيك القابل للتحلل ، بما في ذلك بشكل أساسي النشا والمسحوق غير العضوي. والغرض الرئيسي منه هو تحضير مواد خاصة رخيصة الثمن ، وفي بعض الأحيان يمكنه أيضًا تحسين الخواص الميكانيكية مثل قوة المواد الخاصة.

النشا هو وسيلة حشو شائعة الاستخدام. إنه بوليمر طبيعي قابل للتحلل مع مجموعة واسعة من المصادر وسعر منخفض. منتجات التحلل هي ثاني أكسيد الكربون والماء ، والتي لا تلوث البيئة ، وهي مصدر متجدد للكتلة الحيوية. أهم شيء يجب الانتباه إليه في تقنية التعبئة هذه هو معالجة النشا ، لأن توافق النشا والبلاستيك المتحلل ضعيف ، ومن الضروري تلدين النشا بحيث يمكن دمج النشا بشكل أفضل مع مصفوفة البلاستيك.

ومن المواد المساعدة الأخرى على الحشو مساحيق غير عضوية مثل كربونات الكالسيوم والتلك. إنها مساحيق معدنية طبيعية ، والتي يمكن أن تمتصها الطبيعة بعد العودة إلى الطبيعة ، لذلك لن تؤثر على أداء التدهور لنظام البلاستيك القابل للتحلل بأكمله ، ولكنها يمكن أن تقلل بشكل فعال من تكلفة المواد المعدلة وتحسين قوة المواد إلى حد معين. لذلك ، من الشائع جدًا استخدام كربونات الكالسيوم والمواد المالئة الأخرى في المنتجات التي لا تتطلب خصائص ميكانيكية عالية. يجب أن تهتم تقنية الملء بمعالجة اقتران سطح المسحوق ، والتي ستؤثر بشكل مباشر على أداء المنتج وكمية المسحوق غير العضوي الذي يمكن إضافته.

مع إدخال السياسات الوطنية المتعلقة بحظر المواد البلاستيكية ، دخلت المواد البلاستيكية القابلة للتحلل في أفضل فترة للتطوير. في العامين الماضيين ، دخل عدد كبير من الشركات في بلدي مجال البلاستيك القابل للتحلل ، وتتزايد القدرة الإنتاجية للبلاستيك القابل للتحلل بسرعة ، لكن القدرة الإنتاجية الحالية لا يمكنها تلبية طلب السوق الهائل الناجم عن الحظر الوطني للبلاستيك على المدى القصير. من المتوقع أن تكون السنوات العشر القادمة العقد الذهبي لتطوير المواد البلاستيكية القابلة للتحلل في بلدي.

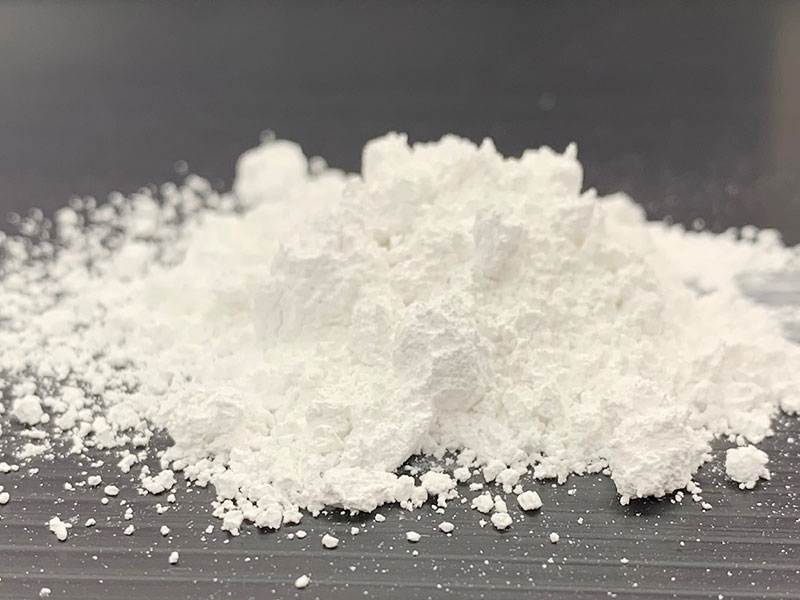

لماذا يجب تعديل السيليكا؟ ما هي الطرق الموجودة؟

تحتوي الطبقة السطحية للسيليكا على عدد كبير من مجموعات الهيدروكسيل ، والتي تتفاعل مع بعضها البعض ، مما يؤثر على الأداء العام للمادة. على سبيل المثال ، تكتلات السيليكا بسبب الطبيعة المحبة للماء لمجموعات الهيدروكسيل السطحية. بسبب هذه الظاهرة ، عندما تتعرض المادة المركبة المطاطية لحمل معين ، تزداد قوة الاحتكاك النسبية داخل المادة ، مما يؤثر على الخواص الميكانيكية للمادة المركبة.

نظرًا لوجود عدد كبير من مجموعات الهيدروكسيل القلوية ، فإن السيليكا ستكون أيضًا قلوية ضعيفة. عند مواجهة بعض المسرعات القلوية ، ستتفاعل معها ، مما يتسبب في بعض المشكلات في عملية تقسية مركبات المطاط. التأثير ، سيؤدي إلى وقت أطول لفلكنة المطاط ، والذي سينتج سلسلة من التفاعلات المتسلسلة ، مثل زيادة الاحتكاك الداخلي ، وتقليل كثافة التشابك وما إلى ذلك.

في التطبيقات الصناعية والعملية التقليدية ، يتم تقسيمها إلى نوعين وفقًا لخصائص المعدلات ، وهما التعديل العضوي وغير العضوي. من بينها ، يتم قبول طريقة تعديل المادة العضوية على نطاق واسع ، والتي يمكن تقسيمها إلى ثلاثة أنواع وفقًا لطريقة العملية والطريقة الجافة والطريقة الرطبة وطريقة الأوتوكلاف.

بالنسبة للمُعدِّلات التي تم تحديدها ، يمكن مطابقة طرق تعديل مختلفة لتحقيق تأثيرات تعديل مختلفة. هناك العديد من تقنيات التعديل ، ولكل منها مزاياها وعيوبها.

الأول هو تطعيم سطح جسيمات السيليكا بالبوليمر بخصائص مماثلة ، والتي تُعرف عادةً باسم طريقة تعديل التطعيم السطحي ، وهي مناسبة لتطعيم البوليمرات ذات الأوزان الجزيئية الأصغر ، ولكن شروط التطعيم صارمة أيضًا ؛

والثاني هو طريقة تعديل عامل اقتران silane. في عملية التحضير ، تتفاعل المجموعة الوظيفية في عامل الاقتران مع المجموعة المحبة للماء للجسيم ، وعلى هذا الأساس ، يتم تعديل المادة ؛

الطريقة الثالثة هي طريقة تعديل السائل الأيوني. يتم وضع السيليكا في سائل الجسيمات للتفاعل معها لتحسين تشتت السيليكا. على الرغم من أن هذه الطريقة منخفضة التلوث وسهلة التشغيل ، إلا أن تأثير التعديل ضعيف ؛

الرابع هو تعديل الواجهة الجزيئية. طريقة التعديل هذه لها تأثير ضعيف عند استخدامها بمفردها ، ولكن يمكن أن تتعاون مع عامل الاقتران في بيئة معينة ؛

الخامس هو استخدام طريقة التعديل معًا ، أي الجمع بين مجموعة متنوعة من طرق التعديل ، والاستفادة من نقاط قوتها وتجنب نقاط ضعفها ، ودمج مزايا كل منها لتحسين جودة التعديل. على سبيل المثال ، طريقة التعديل في الموقع التي طورتها ميشلان لأول مرة ، تدرك تقريبًا عملية إضافة عامل اقتران السيلان والسيليكا ومواد أخرى إلى المطاط أثناء الخلط ، ويتفاعل الاثنان في ظل ظروف نظام معينة. هناك بعض القوة بين عامل الاقتران وخليط المطاط ، والتي لا يمكنها فقط تدمير تكتلات السيليكا ، ولكن أيضًا تعديل السيليكا بشكل كاره للماء. ومع ذلك ، تتطلب هذه الطريقة الكثير من الطاقة ويصعب التحكم فيها بكفاءة ، لذلك يجب إجراء التحسينات المناسبة لتجنب هذه العيوب. بالإضافة إلى ذلك ، من المرجح أن يظل عامل التوصيل المتبقي فيه ، مما يؤثر على خصائص المادة المركبة.

هناك أيضًا تقنية تعديل جاف مشابهة للتعديل في الموقع. والغرض من ذلك هو الحصول على السيليكا شديدة الكراهية للماء من خلال تفاعل عامل اقتران silane والسيليكا في ظل ظروف درجات حرارة عالية. ومع ذلك ، في هذه العملية ، تستهلك أيضًا الكثير من الطاقة.

في الوقت الحاضر ، يتم قبول تقنية التعديل الرطب ، والتي تتطلب عامل اقتران silane للتفاعل مع السيليكا في محلول. لا تحتاج هذه التقنية إلى استهلاك الكثير من الطاقة فحسب ، بل يمكن التحكم فيها نسبيًا أيضًا.

مع تطور العلم والتكنولوجيا ، أصبح تعديل البوليمر اتجاهًا جديدًا للتنمية. نظرًا لأن هذه المادة المركبة الجديدة تجمع بين مزايا مادتين أو أكثر ، ولها خصائص ربط فائقة جدًا ، وتحل مشكلة معاملات التمدد غير المنتظمة للمادتين التجريبيتين تحت درجة حرارة عالية وضغط مرتفع ، فهي مادة مطاطية مركبة. لقد وضعت دراسة السلوك الميكانيكي أساسًا جيدًا. بقدر ما يتعلق الأمر بمطاط السيليكون ، فإن استخدام السيليكا المعدلة من كربونات الكالسيوم النانوية كعامل تقوية لا يمكن أن يرضي فقط تأثير التعزيز ، ولكن أيضًا يحسن الخصائص الانسيابية لمطاط السيليكون ، وبالتالي تحقيق تأثير تحسين معالجة القالب. منتجات.

ما إذا كان تأثير تعديل السطح جيدًا ، انظر إلى هذه المؤشرات العشرة!

في البحث والإنتاج لتعديل سطح المسحوق ، ما هي طرق التوصيف الشائعة لتأثير التعديل؟

ترطيب زاوية الاتصال

المفهوم: يعتبر ترطيب زاوية التلامس هو المعيار الرئيسي لمدى قابلية البلل. إذا تم استخدام مُعدِّل سطح عضوي لتعديل سطح مادة مالئة غير عضوية ، فكلما كان طلاء المُعدِّل على السطح أكثر اكتمالًا (كلما زادت التغطية) ، زادت احتمالية وجود مادة مالئة غير عضوية. أكبر زاوية التلامس في الماء.

مؤشر التنشيط

المفهوم: سطح المسحوق غير العضوي بعد تعديل السطح غير قطبي. بسبب التوتر السطحي الهائل في الماء ، سوف يطفو ولن يغرق مثل فيلم زيت. لذلك:

مؤشر التنشيط = كتلة الجزء العائم في العينة (جم) / الكتلة الكلية للعينة (جم)

بالنسبة للمساحيق غير العضوية بدون تنشيط السطح (أي التعديل) ، يكون مؤشر التنشيط = 0 ؛ عندما يكون علاج التنشيط هو الأكثر شمولاً ، يكون مؤشر التنشيط = 1.0.

قيمة امتصاص الزيت

المفهوم: عادة ما يتم التعبير عن قيمة امتصاص الزيت بواسطة كتلة زيت بذر الكتان المطلوبة لعينة 100 جم. تستخدم معظم مواد الحشو قيمة امتصاص الزيت للتنبؤ تقريبًا بطلب الحشو للراتنج.

استقرار التشتت في المحلول

المفهوم: يتميز بقياس تغير العكارة والكثافة وكمية الترسيب وما إلى ذلك في موضع معين بمرور الوقت بعد تشتيت الجزيئات وتثبيتها. بشكل عام ، كلما كان التغيير أبطأ في التعكر ، والكثافة ، وكمية الترسيب ، وما إلى ذلك ، كلما كان ثبات التشتت أفضل في المحلول.

وقت الترسيب

المفهوم: بشكل عام ، كلما كان التشتت أفضل ، كانت سرعة الاستقرار أبطأ وزمن الاستقرار أطول. لذلك ، يمكن استخدام وقت الاستقرار للمقارنة النسبية أو تقييم تأثير تعديل سطح المسحوق.

نوع الامتزاز

المفهوم: يمكن تقسيم أنواع الامتزاز إلى امتزاز فيزيائي وامتصاص كيميائي. تعد جزيئات معدل السطح الممتصة كيميائيًا على سطح جزيئات المسحوق أقوى من الامتصاص الفيزيائي ، ولا يمكن امتصاصها بسهولة عند التقليب بقوة أو خلطها أو دمجها مع مكونات أخرى.

تغطية

المفهوم: تشير كمية الطلاء إلى جودة مُعدِّل السطح الممتص على سطح كتلة معينة من المسحوق. معدل التغطية هو النسبة المئوية لجزيئات معدل السطح التي تغطي سطح المسحوق (الجسيم) إلى المساحة الإجمالية للمسحوق (الجسيم).

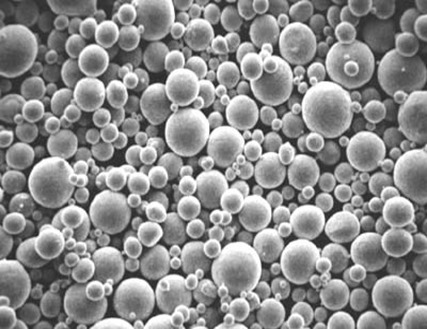

توزيع حجم الجسيمات

المفهوم: يمكن أن يعكس التغيير في حجم الجسيمات وتوزيع المسحوق بعد تعديل السطح ما إذا كانت الجزيئات قد تكتلت أثناء عملية تعديل السطح ، خاصةً ما إذا كان قد حدث تكتل صلب.

مورفولوجيا الجسيمات

المفهوم: تعتبر المراقبة المباشرة لتشكل طبقة الطلاء على سطح المسحوق ذات قيمة لتقييم تأثير تعديل سطح المسحوق.

آخر

لأغراض أخرى لتعديل سطح المسحوق ، مثل نقل الكهرباء والحرارية ومثبطات اللهب والمضاد للبكتيريا وامتصاص الموجات والامتصاص وغيرها من الوظائف أو الخصائص على سطح المسحوق ، يمكن أيضًا اعتماد اختبار الأداء المقابل وطرق التوصيف والتقييم.