مفتاح التعديل الفعال للبودرة

يشير تعديل سطح المسحوق، والمعروف أيضًا باسم تعديل السطح، ومعالجة السطح، وما إلى ذلك، إلى استخدام طرق معينة (فيزيائية أو كيميائية أو ميكانيكية، وما إلى ذلك) لمعالجة وتعديل ومعالجة سطح الجسيمات، وتغيير الخصائص الفيزيائية والكيميائية لسطح المسحوق عمدًا لتلبية متطلبات معالجة المسحوق وتطبيقه. لذلك، فإن فهم الخصائص الفيزيائية والكيميائية للمساحيق أمر بالغ الأهمية لتغيير هذه الخصائص لسطح المسحوق بشكل فعال لتحقيق تعديل مسحوق فعال.

مساحة السطح المحددة

ترتبط مساحة السطح المحددة لمواد المسحوق بحجم الجسيمات وتوزيع حجم الجسيمات والمسامية. بالنسبة لمواد المسحوق، ترتبط مساحة السطح المحددة بحجم الجسيمات. كلما كان الجسيم أدق، كلما كانت مساحة السطح المحددة أكبر؛ فهي مرتبطة بخشونة سطح الجسيمات. كلما كان السطح أكثر خشونة، كلما كانت مساحة السطح المحددة أكبر؛ فهي مرتبطة بشكل كبير بالمسام على سطح الجسيمات. تزداد مساحة السطح المحددة للمسحوق المسامي بشكل حاد. يمكن أن تصل المساحة السطحية النوعية للمواد المسحوقة ذات المسام الدقيقة المتطورة إلى عدة آلاف من الأمتار المربعة لكل جرام.

المساحة السطحية النوعية هي واحدة من أهم خصائص سطح المواد المسحوقة وأحد القواعد الرئيسية لتحديد كمية معدل تعديل السطح. ترتبط كمية معدل تعديل السطح بالمساحة السطحية النوعية للمسحوق. كلما كانت المساحة السطحية النوعية أكبر، كلما كان معدل تعديل السطح مطلوبًا لتحقيق نفس معدل التغطية.

طاقة السطح

ترتبط طاقة سطح المسحوق ببنيته ونوع الرابطة وقوة الترابط بين الذرات وعدد ذرات السطح والمجموعات الوظيفية السطحية. بعد سحق المادة، يتم توليد سطح جديد، ويتم تحويل جزء من الطاقة الميكانيكية إلى طاقة سطح السطح الجديد. بشكل عام، كلما زادت طاقة سطح المسحوق، كلما كان ميله إلى التكتل أكثر، وكلما كان امتصاص الماء والالتصاق أقوى.

قابلية البلل السطحي

إن قابلية البلل أو كراهية سطح المسحوق غير العضوي هي إحدى الخصائص السطحية المهمة للحشوات للمواد المركبة القائمة على البوليمر مثل البلاستيك والمطاط والمواد اللاصقة والحشوات أو الصبغات للطلاءات الزيتية.

خصائص الامتزاز السطحي

عندما تصطدم الجزيئات (أو الذرات) في الطور الغازي أو الطور السائل بسطح المسحوق، فإن التفاعل بينها يتسبب في بقاء بعض الجزيئات (الذرات، الأيونات) على سطح المسحوق، مما يتسبب في أن يكون تركيز هذه الجزيئات (أو الذرات، الأيونات) على سطح المسحوق أكبر من تركيزها في الطور الغازي أو الطور السائل. تسمى هذه الظاهرة بالامتزاز. تسمى المساحيق عادةً بالممتزات، وتسمى المواد الممتصة بالممتزات. كلما كانت المساحة السطحية النوعية للمسحوق أكبر، كلما كانت ظاهرة الامتزاز أكثر أهمية.

الخصائص الكهربائية السطحية

يتم تحديد الخصائص الكهربائية لسطح المسحوق من خلال الأيونات المشحونة على سطح المسحوق، مثل H+ و0H- وما إلى ذلك. ترتبط الخصائص الكهربائية لمواد المسحوق في المحلول أيضًا بقيمة الرقم الهيدروجيني للمحلول ونوع الأيونات في المحلول. تؤثر شحنة وحجم سطح المسحوق على القوى الكهروستاتيكية بين الجسيمات، وبين الجسيمات وجزيئات المادة الخافضة للتوتر السطحي والمواد الكيميائية الأخرى، وبالتالي تؤثر على خصائص التماسك والتشتت بين الجسيمات وامتصاص المواد المعدلة للسطح على سطح الجسيم.

الخصائص الكيميائية السطحية

ترتبط الخصائص الكيميائية لسطح المسحوق بالبنية البلورية والتركيب الكيميائي والمواد الماصة للسطح وما إلى ذلك لمادة المسحوق. فهي تحدد نشاط الامتصاص والتفاعل الكيميائي للمسحوق في ظل ظروف معينة، فضلاً عن الخصائص الكهربائية السطحية وقابلية البلل وما إلى ذلك. لذلك، لها تأثير مهم على أداء تطبيقها والتفاعل مع جزيئات المادة المعدلة للسطح. ترتبط الخصائص الكيميائية لسطح المسحوق في المحلول أيضًا بقيمة الرقم الهيدروجيني للمحلول.

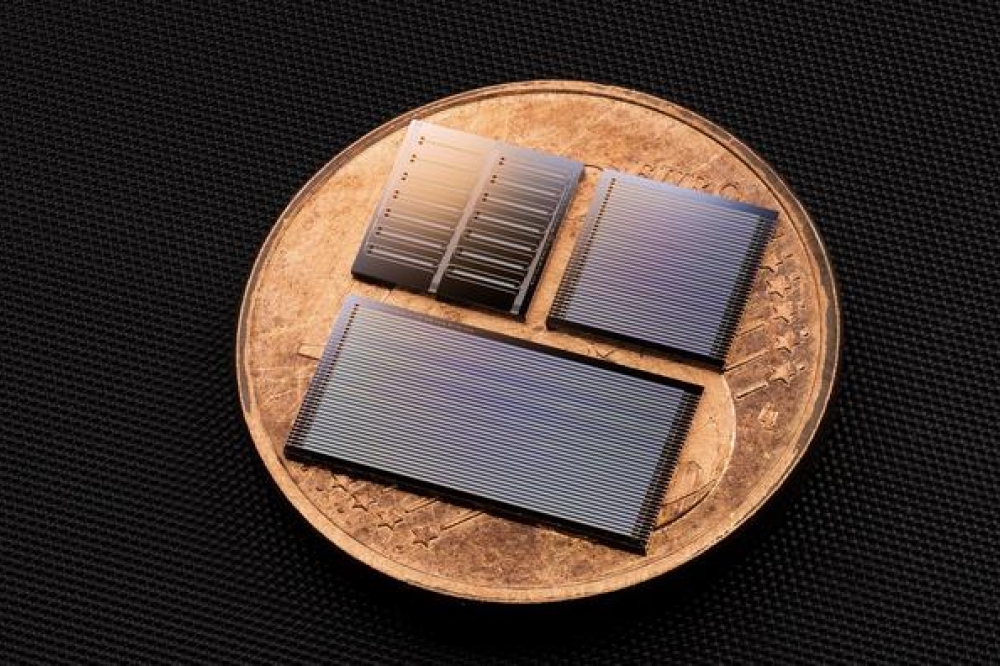

سيراميك كربيد السيليكون: تطبيقات الصناعة الكهروضوئية

![]()

تتميز سيراميك كربيد السيليكون بقوة ميكانيكية جيدة، وثبات حراري، ومقاومة درجات حرارة عالية، ومقاومة للأكسدة، ومقاومة للصدمات الحرارية ومقاومة للتآكل الكيميائي، وتستخدم على نطاق واسع في المجالات الساخنة مثل علم المعادن والآلات والطاقة الجديدة ومواد البناء والمواد الكيميائية. كما أن أدائها كافٍ لنشر خلايا TOPcon في التصنيع الكهروضوئي، وLPCVD (الترسيب الكيميائي للبخار منخفض الضغط)، وPECVD (الترسيب الكيميائي للبخار البلازمي) وغيرها من روابط المعالجة الحرارية.

بالمقارنة مع مواد الكوارتز التقليدية، فإن دعامات القوارب والقوارب وتجهيزات الأنابيب المصنوعة من مواد سيراميك كربيد السيليكون تتمتع بقوة أعلى، وثبات حراري أفضل، وعدم تشوه في درجات الحرارة العالية، وعمر افتراضي يزيد عن 5 أضعاف عمر مواد الكوارتز. يمكنها تقليل تكلفة الاستخدام وفقدان الطاقة الناجم عن الصيانة ووقت التوقف بشكل كبير. لديها مزايا تكلفة واضحة ومجموعة واسعة من المواد الخام.

من بينها، يتميز كربيد السيليكون المترابط بالتفاعل (RBSC) بدرجة حرارة تلبيد منخفضة، وتكلفة إنتاج منخفضة، وكثافة عالية للمواد. على وجه الخصوص، لا يوجد انكماش في الحجم تقريبًا أثناء عملية التلبيد التفاعلي. إنه مناسب بشكل خاص لإعداد الأجزاء الهيكلية كبيرة الحجم والمعقدة الشكل. لذلك، فهو الأنسب لإنتاج منتجات كبيرة الحجم ومعقدة مثل دعامات القوارب والقوارب ومجاديف الكابولي وأنابيب الفرن وما إلى ذلك.

تتمتع قوارب كربيد السيليكون أيضًا بآفاق تطوير كبيرة في المستقبل. بغض النظر عن عملية LPCVD أو عملية انتشار البورون، فإن عمر قارب الكوارتز منخفض نسبيًا، ومعامل التمدد الحراري لمادة الكوارتز غير متسق مع معامل مادة كربيد السيليكون. لذلك، من السهل أن يكون هناك انحرافات في عملية المطابقة مع حامل قارب كربيد السيليكون عند درجة حرارة عالية، مما قد يؤدي إلى اهتزاز القارب أو حتى كسره. يعتمد قارب كربيد السيليكون على عملية صب متكاملة ومسار معالجة شامل. متطلبات تحمل الشكل والموضع عالية، ويتعاون بشكل أفضل مع حامل قارب كربيد السيليكون. بالإضافة إلى ذلك، يتمتع كربيد السيليكون بقوة عالية، كما أن كسر القارب الناتج عن الاصطدام البشري أقل بكثير من كسر قوارب الكوارتز.

يعتبر أنبوب الفرن المكون الرئيسي لنقل الحرارة في الفرن، والذي يلعب دورًا في الختم ونقل الحرارة بشكل موحد. بالمقارنة مع أنابيب فرن الكوارتز، تتمتع أنابيب فرن كربيد السيليكون بموصلية حرارية جيدة وتسخين موحد واستقرار حراري جيد. عمر الخدمة أكثر من 5 أضعاف عمر أنابيب الكوارتز. ومع ذلك، فإن صعوبة تصنيع أنابيب فرن كربيد السيليكون عالية جدًا، ومعدل العائد منخفض جدًا أيضًا. لا يزال في مرحلة البحث والتطوير ولم يتم إنتاجه بكميات كبيرة بعد.

في مقارنة شاملة، سواء من حيث أداء المنتج أو تكلفة الاستخدام، تتمتع مواد سيراميك كربيد السيليكون بمزايا أكثر من مواد الكوارتز في جوانب معينة من مجال الخلايا الشمسية. ساعد تطبيق مواد سيراميك كربيد السيليكون في صناعة الطاقة الكهروضوئية بشكل كبير شركات الطاقة الكهروضوئية على تقليل تكلفة الاستثمار في المواد المساعدة وتحسين جودة المنتج والقدرة التنافسية. في المستقبل، مع التطبيق واسع النطاق لأنابيب فرن كربيد السيليكون كبيرة الحجم، وقوارب كربيد السيليكون عالية النقاء، ودعامات القوارب، والانخفاض المستمر في التكاليف، فإن تطبيق مواد سيراميك كربيد السيليكون في مجال الخلايا الكهروضوئية سيصبح عاملاً رئيسيًا في تحسين كفاءة تحويل الطاقة الضوئية وتقليل تكاليف الصناعة في مجال توليد الطاقة الكهروضوئية، وسيكون له تأثير مهم على تطوير الطاقة الكهروضوئية الجديدة.

استخدام كربيد السيليكون في صناعة الطاقة الكهروضوئية

![]()

مع تزايد الطلب العالمي على الطاقة، فإن الطاقة الأحفورية، وخاصة النفط والفحم والغاز الطبيعي، سوف تنفد في نهاية المطاف. بالإضافة إلى ذلك، فإن الطاقة الأحفورية سوف تتسبب أيضًا في تلوث بيئي خطير أثناء الاستخدام. ومن أجل حل المشاكل المذكورة أعلاه، جذبت الطاقة المتجددة مثل الطاقة الشمسية وطاقة الرياح والطاقة الكهرومائية والطاقة النووية انتباه الناس.

الطريقة الرئيسية لاستخدام الطاقة الشمسية هي توليد الطاقة الكهروضوئية. وبالمقارنة مع تقنيات توليد الطاقة الأخرى، فإن توليد الطاقة الكهروضوئية يتمتع بمزايا كونها صديقة للبيئة وصديقة للبيئة، ولديها موارد طاقة شمسية كافية، وأنها آمنة وموثوقة في عملية توليد الطاقة، وسهلة التركيب ونقل معدات توليد الطاقة. ومن المتوقع أن يكون للترويج الواسع النطاق لتوليد الطاقة الكهروضوئية تأثير إيجابي على حوكمة أزمات الطاقة والبيئة.

وفقًا لمبدأ توليد الطاقة الكهروضوئية، عندما يشرق ضوء الشمس على المكونات الكهروضوئية (مثل الألواح الشمسية)، تتفاعل الفوتونات مع الإلكترونات في المواد الكهروضوئية، مما يتسبب في هروب الإلكترونات من المواد وتكوين تيار ضوئي، وهو تيار مستمر. نظرًا لأن معظم المعدات الكهربائية تعمل بالتيار المتردد، فلا يمكن استخدام التيار المستمر الناتج عن مجموعة الخلايا الكهروضوئية بشكل مباشر، ومن الضروري تحويل التيار المستمر إلى تيار متناوب لتحقيق توليد الطاقة المتصلة بالشبكة الكهروضوئية.

الجهاز الرئيسي لتحقيق الغرض المذكور أعلاه هو العاكس، لذا فإن العاكس المتصل بالشبكة الكهروضوئية هو جوهر تكنولوجيا توليد الطاقة الكهروضوئية، وكفاءة عمل العاكس تحدد إلى حد كبير كفاءة استخدام الطاقة الشمسية.

أجهزة الطاقة هي المكونات الأساسية للعاكسات المتصلة بالشبكة الكهروضوئية. في الوقت الحاضر، تعتمد أجهزة أشباه الموصلات المختلفة المستخدمة في الصناعة الكهربائية في الغالب على مواد السيليكون (Si) وقد تطورت بشكل ناضج تمامًا. السيليكون هو مادة أشباه الموصلات التي تستخدم على نطاق واسع في مختلف الأنابيب الإلكترونية والدوائر المتكاملة. مع تنوع استخدام أجهزة أشباه الموصلات للطاقة بشكل متزايد، فإن استخدام أجهزة السيليكون مقيد في بعض التطبيقات ذات متطلبات الأداء العالي وبيئات العمل القاسية. وهذا يتطلب من الناس تطوير أجهزة أشباه الموصلات ذات الأداء الأفضل. نتيجة لذلك، ظهرت أجهزة أشباه الموصلات ذات فجوة النطاق العريض مثل كربيد السيليكون (SiC).

بالمقارنة مع الأجهزة القائمة على السيليكون، تظهر أجهزة كربيد السيليكون سلسلة من الخصائص الممتازة الرائعة:

(1) قوة المجال الكهربائي العالي للانهيار: تبلغ قوة المجال الكهربائي للانهيار لـ SiC حوالي 10 أضعاف تلك الموجودة في Si، مما يجعل أجهزة SiC تتمتع بجهد حجب أعلى ويمكنها العمل في ظل ظروف مجال كهربائي أعلى، مما يساعد على تحسين كثافة الطاقة.

(2) فجوة النطاق العريض: يتمتع SiC بتركيز حامل داخلي أقل في درجة حرارة الغرفة، مما يؤدي إلى انخفاض مقاومة التشغيل في حالة التشغيل.

(3) سرعة انجراف تشبع عالية: يتمتع SiC بسرعة انجراف تشبع الإلكترون أعلى، مما يساعده على الوصول إلى حالة مستقرة بشكل أسرع أثناء عملية التبديل ويقلل من فقدان الطاقة أثناء عملية التبديل.

(4) الموصلية الحرارية العالية: يتمتع SiC بموصلية حرارية أعلى، مما سيحسن بشكل كبير كثافة الطاقة، ويبسط تصميم نظام تبديد الحرارة بشكل أكبر، ويطيل عمر الجهاز بشكل فعال.

باختصار، توفر أجهزة الطاقة المصنوعة من كربيد السيليكون خصائص الاسترداد العكسي المنخفضة والتبديل السريع المطلوبة لتحقيق "كفاءة تحويل عالية" و"استهلاك منخفض للطاقة" للمحولات الكهروضوئية، وهو أمر بالغ الأهمية لتحسين كثافة الطاقة للمحولات الكهروضوئية وتقليل التكلفة لكل كيلووات في الساعة بشكل أكبر.

تطبيق معدات الطحن فائقة الدقة في مجال الطب الصيني التقليدي

يمكن لتقنية الطحن الدقيق للغاية تحسين معدل الاستخلاص والتوافر البيولوجي للطب الصيني التقليدي، وتعزيز جودة مستحضرات الطب الصيني التقليدي، وتوفير الموارد. يمكن تصنيع الطب الصيني التقليدي في أشكال جرعات مختلفة بعد الطحن الدقيق للغاية، ولديها آفاق تطوير واسعة.

تقنية الطحن الدقيق للغاية هي تقنية متقدمة تستخدم الديناميكيات الميكانيكية أو السوائل لإزالة التكتل من المواد التي يبلغ حجمها 0.5 ~ 5.0 مم إلى مستويات ميكرومتر أو حتى نانومتر. بالمقارنة مع الطحن التقليدي، تتمتع بمزايا توفير المواد وسرعة الطحن السريعة وحجم جزيئات المسحوق الموحد والدقيق.

اعتمادًا على وسائط الطحن، تنقسم تقنية الطحن الدقيق للغاية إلى طحن جاف ورطب. الطحن الجاف هو طحن المواد في ظل ظروف جافة، والتي يمكن أن تنتج مساحيق دقيقة للغاية مع امتصاص جيد وتمدد وقابلية للذوبان في الماء؛ الطحن الرطب هو طحن المواد السائلة (شبه السائلة). بالمقارنة مع الطحن الجاف، تتمتع بمزايا أقل من مخاطر الغبار وتوليد حرارة أقل، وفي الوقت نفسه لها تأثيرات التجانس والاستحلاب، مما يجعل طعم المنتج أكثر حساسية.

بناءً على الخصائص المتأصلة للمواد الطبية الصينية، يتم تحضير مسحوق الطب الصيني فائق الدقة في الغالب عن طريق إضافة قوة ميكانيكية. هناك ثلاثة معدات ميكانيكية شائعة.

مطحنة النفاثة

تسمى مطحنة النفاثة أيضًا مطحنة الطاقة السائلة. المكونات الأساسية هي الفوهة وغرفة التكسير. مبدأ العمل هو استخدام تدفق الهواء عالي السرعة أو البخار المسخن كحامل للصدمات، ورشه من الفوهة، وتوفير الطاقة لسلوك كسر المادة، مما يتسبب في عدم استقرار تشقق المادة وانفتاحها وتمددها تحت تأثير القوة الخارجية، والمظهر العياني هو تغيير حجم جزيئات المادة. غالبًا ما تستخدم مطحنة النفاثة مع تدفق الهواء عالي السرعة كحامل للصدمات لسحق الطب الصيني، والذي يمكن تقسيمه إلى الأنواع الخمسة التالية: نوع القرص الأفقي، نوع الأنبوب الدائري، نوع الرش المعاكس، نوع هدف اللوحة التأثيرية، نوع السرير المائع.

مطحنة النفاثة مناسبة للطب الصيني مع الملمس المقرمش والحساسية للحرارة ونقطة الانصهار المنخفضة، ولكنها ليست مناسبة للمواد الطبية التي تحتوي على مكونات متطايرة. يتمتع المنتج بعد السحق بتوزيع موحد لحجم الجسيمات، ودقة تصنيف عالية، وتقارب قوي، ويحتفظ بالخصائص المتأصلة للجسيمات. لذلك، أصبحت هذه التكنولوجيا الطريقة المفضلة لتطوير مواد مسحوق دقيقة عالية الأداء.

طاحونة التأثير الميكانيكية عالية السرعة

تستخدم طاحونة التأثير الميكانيكية عالية السرعة دوارًا يدور بسرعة عالية حول المحور لنقل الزخم إلى المادة، مما يتسبب في اصطدام المادة بعنف بالبطانة للحصول على مسحوق فائق الدقة. يمكن لتأثيرات الطحن والقص والتيار الدوامي الناتجة عن هذه العملية أن تعزز تكوين أسطح مسحوق جديدة.

هذه المعدات ملائمة للتغذية، وتشغل مساحة صغيرة، ولديها كفاءة سحق عالية، ولديها حجم جزيئات سحق قابل للتعديل. تستخدم على نطاق واسع في سحق الأدوية الصينية متوسطة ومنخفضة الصلابة؛ لكنها لها تأثير حراري أثناء عملية السحق وليست مناسبة للأدوية الصينية الحساسة للحرارة ومنخفضة نقطة الانصهار. تعتمد هذه المعدات بشكل أساسي على التشغيل عالي السرعة للأجزاء للسحق، مما يتسبب في تآكل خطير للأجزاء وتلوث الأدوية الصينية أمر لا مفر منه. لذلك، يعد تطوير مواد عالية المقاومة للتآكل طريقة مهمة لتعزيز تطوير مثل هذه المعدات.

مطحنة الاهتزاز

تتضمن مطحنة الاهتزاز وسائط الطحن ووعاء الطحن وجهاز الإثارة اللامركزية. مبدأ عملها معقد ومتعدد المقاييس. تعمل الآلية اللامركزية على دفع الوعاء للاهتزاز بشكل دوري بتردد عالٍ. تتحرك وسائط الطحن وفقًا لذلك وتنتج قوى متعددة على المادة، مما يؤدي إلى تفاقم امتداد الشقوق في المادة، وبالتالي كسر الهيكل الخارجي.

مطحنة الاهتزاز مناسبة لسحق الأدوية الصينية ذات الصلابة المختلفة، وتوزيع حجم الجسيمات للجسيمات الناتجة ضيق. إذا تم تجهيز مطحنة الاهتزاز بجهاز تبريد، فيمكنها أيضًا تحقيق سحق منخفض الحرارة للمواد الطبية الصينية الحساسة للحرارة ومنخفضة نقطة الانصهار والمتطايرة.

جلبت تقنية الطحن فائقة الدقة فرصًا جديدة لمجال الطب الصيني التقليدي، ولكنها تواجه أيضًا بعض التحديات، مثل استهلاك الطاقة لمطاحن نفث الهواء وضوضاء مطاحن الاهتزاز.

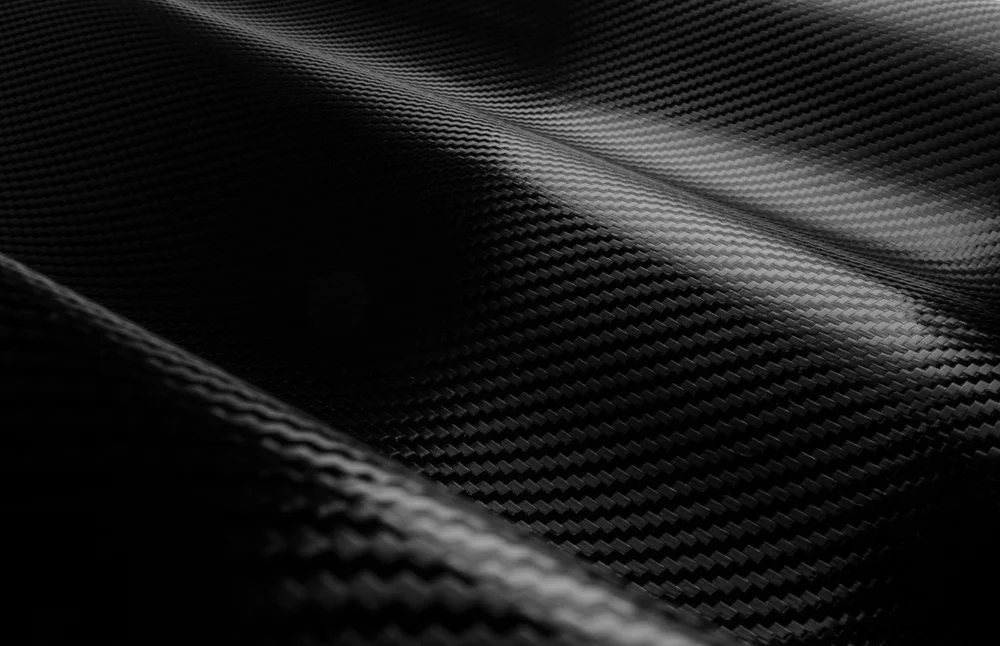

تطبيق مواد الأقطاب السالبة القائمة على السيليكون في بطاريات الليثيوم أيون

![]()

مع التطور القوي لمركبات الطاقة الجديدة وتخزين الطاقة والأسواق الأخرى، يستمر حجم السوق والمستوى الفني لبطاريات الليثيوم ومواد الأقطاب السالبة في التحسن. في الوقت الحاضر، تقترب السعة النوعية لمواد الأقطاب السالبة الجرافيتية التجارية من السعة النوعية النظرية لمواد الجرافيت، كما تسارع التطبيق التجاري لمواد الأقطاب السالبة القائمة على السيليكون.

أصبحت مواد الأقطاب السالبة القائمة على السيليكون نقطة ساخنة في أبحاث مواد الأقطاب السالبة لبطاريات الليثيوم أيون بسبب سعتها النوعية النظرية العالية للغاية. السعة النوعية النظرية لمواد الأقطاب السالبة السيليكونية أعلى بكثير من تلك الخاصة بمواد الأقطاب السالبة الجرافيتية التجارية، والجهد العامل معتدل، مما يجعل مواد الأقطاب السالبة القائمة على السيليكون تتمتع بمزايا كبيرة في تحسين كثافة طاقة البطارية. ومع ذلك، فإن تمدد وانكماش حجم السيليكون أثناء الشحن والتفريغ كبير جدًا، مما يؤدي إلى تشقق المواد وتفتتها، فضلاً عن السماكة المستمرة لفيلم SEI، مما يؤثر بشكل خطير على استقرار الدورة وأداء معدل البطارية.

من أجل حل عيوب مواد الأقطاب السالبة القائمة على السيليكون في تطبيقات بطاريات الليثيوم أيون، اقترح الباحثون مجموعة متنوعة من الطرق التقنية، بما في ذلك تكنولوجيا النانو، وتكنولوجيا المواد المركبة، والتصميم الهيكلي، وتعديل السطح، وتحسين الإلكتروليت، والليثيوم المسبق، والسيليكون المسامي وسبائك السيليكون، إلخ.

تغطي هذه الطرق التقنية جميع المراحل من البحث المختبري إلى التطبيق الصناعي، وتخفيف مشكلة التوسع في الحجم من خلال تكنولوجيا النانو والمواد المركبة، وتحسين الموصلية والاستقرار من خلال التصميم الهيكلي وتعديل السطح، وتعزيز الأداء العام للبطارية من خلال تحسين نظام الإلكتروليت. يمكن لتكنولوجيا الليثيوم المسبق تحسين الكفاءة الكولومبية الأولية، ويساعد هيكل السيليكون المسامي في تخفيف تغيرات الحجم، ويمكن أن يوفر السيليكون السبائكي سعة واستقرارًا أعلى. ومن المتوقع أن يحقق التطبيق الشامل لهذه الطرق التقنية مواد أقطاب سالبة عالية الأداء وطويلة العمر ومنخفضة التكلفة قائمة على السيليكون، وتعزيز شعبيتها على نطاق واسع في التطبيقات العملية.

في الوقت الحاضر، تعد مواد السيليكون والكربون ومواد السيليكون والأكسجين الطريقتين التقنيتين الرئيسيتين للأقطاب السالبة القائمة على السيليكون.

من بينها، تشتهر مواد الأقطاب السالبة المصنوعة من السيليكون والكربون بكفاءتها العالية في أول كولومب، ولكن دورة حياتها تحتاج إلى التحسين. من خلال تحقيق الحجم النانوي لمواد السيليكون، يمكن تقليل مشاكل التمدد والكسر الناتجة أثناء عملية الشحن والتفريغ، وبالتالي تعزيز دورة حياتها بشكل أكبر. من الناحية النسبية، الميزة الرئيسية لمواد الأقطاب السالبة المصنوعة من السيليكون والأكسجين هي استقرار الدورة الممتاز، على الرغم من أن الكفاءة الأولى منخفضة. ومع ذلك، من خلال اعتماد وسائل تقنية مثل الليثيوم المسبق، يمكن تحسين كفاءتها الأولى بشكل فعال.

من حيث التطبيقات التجارية، حاليًا، تشمل التطبيقات التجارية الرئيسية لمواد الأقطاب السالبة القائمة على السيليكون أكسيد السيليكون المغلف بالكربون، وكربون السيليكون النانوي، وأسلاك السيليكون النانوية وسبائك السيليكون غير المتبلورة. من بينها، يتمتع أكسيد السيليكون المغلف بالكربون وكربون السيليكون النانوي بأعلى درجة من التسويق، وعادة ما يتم خلطهما مع الجرافيت بنسبة 5٪ -10٪. في السنوات الأخيرة، يتم تصنيع مواد الأقطاب السالبة القائمة على السيليكون تدريجيًا.

في مجال البطاريات ذات الحالة الصلبة، تعتبر مواد الأقطاب السالبة القائمة على السيليكون واحدة من اتجاهات التطوير الرئيسية لمواد الأقطاب السالبة للبطاريات ذات الحالة الصلبة بسبب كثافتها العالية للطاقة النظرية وأدائها الممتاز في الشحن والتفريغ السريع وأدائها الممتاز في مجال السلامة.

مادة أساسية للاتصالات من الجيل التالي: تانتالات الليثيوم

مع التطور السريع لإنترنت الأشياء والذكاء الاصطناعي وتكنولوجيا البيانات الضخمة، تم استخدام تانتالات الليثيوم (LiTaO3) على نطاق واسع في معالجة الإشارات الرقمية واتصالات الجيل الخامس والتوجيه وأجهزة الكشف بالأشعة تحت الحمراء وغيرها من المجالات بسبب خصائصه الممتازة مثل الكهرباء الضغطية والبصريات الصوتية والبصريات الكهربائية. يعتبر فيلمه البلوري المفرد مادة جديدة مطلوبة بشكل عاجل لتطوير أجهزة جديدة في عصر ما بعد مور.

تانتالات الليثيوم هي مادة بلورية متعددة الوظائف ذات أداء ممتاز. لها بنية إلمينيت وهي عديمة اللون أو صفراء فاتحة. المواد الخام البلورية وفيرة، وأداؤها مستقر، وسهلة المعالجة. يمكنها إنتاج بلورات مفردة عالية الجودة وكبيرة الحجم. يمكن استخدام بلورات تانتالات الليثيوم المصقولة على نطاق واسع في تصنيع أجهزة الاتصالات الإلكترونية مثل الرنانات ومرشحات السطح والمحولات. إنها مادة وظيفية لا غنى عنها في العديد من مجالات الاتصالات الراقية مثل الهواتف المحمولة واتصالات الأقمار الصناعية والفضاء الجوي.

التطبيقات الرئيسية

مرشح الموجات الصوتية السطحية (SAW)

مرشح الموجات الصوتية السطحية هو جهاز ترشيح خاص مصنوع باستخدام التأثير الكهرضغطي لمواد مذبذب البلورة الكهرضغطية والخصائص الفيزيائية لانتشار الموجات الصوتية السطحية. يتمتع بمزايا انخفاض خسارة الإرسال، والموثوقية العالية، ومرونة التصنيع الكبيرة، والتوافق التناظري/الرقمي، وخصائص اختيار التردد الممتازة. تتضمن مكوناته الرئيسية خط النقل والبلورة الكهرضغطية والمخفف. عندما تصل الإشارة إلى سطح البلورة الكهرضغطية من خلال خط النقل، سيتم توليد موجات صوتية سطحية. تختلف سرعة الموجات الصوتية السطحية ذات الترددات المختلفة أثناء الانتشار. من خلال التصميم المعقول للشكل الهندسي ومعلمات الإرسال للبلورة الكهرضغطية والمحول الرقمي البيني ووجود العاكس، يمكن تحقيق تأثيرات الترشيح للترددات المختلفة.

مذبذب البلورة

مذبذب البلورة هو جهاز تحويل طاقة يحول التيار المستمر إلى تيار متناوب بتردد معين. يستخدم بشكل أساسي التأثير الكهرضغطي للبلورات الكهرضغطية لتوليد تذبذبات كهربائية مستقرة. عندما يتم تطبيق الجهد على قطبي الشريحة، تتشوه البلورة، وبالتالي توليد الجهد على الصفيحة المعدنية. تُستخدم مذبذبات البلورة على نطاق واسع في محطات الراديو للاتصالات، ونظام تحديد المواقع العالمي (GPS)، والاتصالات عبر الأقمار الصناعية، وأجهزة التحكم عن بعد المحمولة، وأجهزة إرسال الهاتف المحمول، وعدادات الترددات عالية الجودة بسبب إشارات التيار المتردد عالية الثبات. وعادةً ما تستخدم البلورات التي يمكنها تحويل الطاقة الكهربائية والطاقة الميكانيكية لتوفير تذبذبات ثابتة ودقيقة بتردد واحد. حاليًا، تشمل المواد البلورية المستخدمة بشكل شائع مواد أشباه الموصلات الكوارتز ورقائق تانتالات الليثيوم.

كاشف كهربائي حراري

كاشف كهربائي حراري هو مستشعر يستخدم التأثير الكهربائي الحراري للكشف عن التغيرات في درجات الحرارة أو الأشعة تحت الحمراء. يمكنه الكشف عن التغيرات في طاقة الهدف في شكل غير تلامسي، وبالتالي توليد إشارة كهربائية قابلة للقياس. المكون الأساسي لها هو رقاقة كهربائية حرارية، وهي مادة بلورية أحادية ذات خصائص خاصة، وتتكون عادة من وحدات ذات شحنات معاكسة، مع محاور بلورية واستقطاب تلقائي. تحتاج المواد الكهربائية الحرارية إلى تحضير رقيق للغاية، ويتم طلاء الأقطاب الكهربائية على السطح بشكل عمودي على محور البلورة. يجب طلاء القطب الكهربائي السطحي العلوي بطبقة امتصاص قبل استخدامه. عندما يصل الإشعاع تحت الأحمر إلى طبقة الامتصاص، سيتم تسخين الرقاقة الكهربائية الحرارية وسيتم توليد قطب كهربائي سطحي؛ إذا انقطع الإشعاع، سيتم توليد شحنة استقطاب عكسي.

تتمتع تانتالات الليثيوم بآفاق تطبيق واسعة في اتصالات الجيل الخامس والرقائق الفوتونية والمعلومات الكمومية وغيرها من المجالات بسبب معاملها الكهربائي الحراري الكبير ودرجة حرارة كوري العالية وعامل الخسارة العازلة الصغيرة ونقطة الانصهار الحرارية المنخفضة لكل وحدة حجم وثابت العزل الكهربائي النسبي الصغير والأداء المستقر.

المواد الخزفية المستخدمة في ترميم الأسنان

يجب أن تخضع مواد ترميم الأسنان لاختبارات بيولوجية صارمة للتأكد من أنها لا تمتلك فقط الخصائص الميكانيكية والفيزيائية والكيميائية المطلوبة للاستخدام السريري، بل تتمتع أيضًا بتوافق حيوي جيد. في السنوات الأخيرة، مع التطور المستمر لعلم وتكنولوجيا المواد والتحسين المستمر لمستويات معيشة الناس، تم استخدام المواد الخزفية والمواد المركبة القائمة على الراتينج والمواد المعدنية وراتنجات النانو 3M والسيراميك الزجاجي وغيرها من المواد على نطاق واسع تدريجيًا.

(1) سيراميك الألومينا

سيراميك الألومينا عبارة عن مواد صلبة أو مساحيق بلورية بيضاء ذات ثبات كيميائي وخصائص ميكانيكية ملحوظة. كمواد ترميم الأسنان، تتمتع الألومينا باللون ونفاذية الضوء التي تتطابق مع الأسنان الحقيقية، وتلبي المتطلبات الجمالية، ولها مزايا السمية الضعيفة للأنسجة الليفية في المختبر.

(2) سيراميك الزركونيا

في نهاية القرن العشرين، تم تطوير الزركونيا كمواد ترميم الأسنان. تتمتع سيراميك الزركونيا بمقاومة كبيرة للتآكل ومقاومة للتآكل ومقاومة لدرجات الحرارة العالية وتأثيرات بصرية جيدة ومناسبة لاستعادة الأسنان ولها قوة عالية. تتمتع الزركونيا بثبات قوي وتوافق حيوي جيد. بالمقارنة مع الألومينا، تتمتع بمقاومة تآكل ومتانة أعلى. وهي مناسبة لإنتاج الصمامات والعظام الاصطناعية الخزفية المركبة ومفاصل الورك والعظام وجذور الأسنان.

(3) الزجاج النشط بيولوجيًا

الزجاج النشط بيولوجيًا هو مادة حيوية اصطناعية يمكنها الارتباط بأنسجة العظام والاتصال بالأنسجة الرخوة في نفس الوقت. يتمتع بخصائص ممتازة مثل التوافق الحيوي والسمية المنخفضة وتوجيه العظام وتكوين العظام وله تأثيرات جيدة على وقف النزيف ومضاد للبكتيريا. يمكنه تحقيق وظائف بيولوجية وفسيولوجية محددة عند زراعته في الجسم. يمكن استخدام الزجاج النشط بيولوجيًا كزرع عظام ومادة حشو عظام ومادة صيانة وإعادة بناء الحافة السنخية ومادة طلاء للزرع الفموي.

(4) سيراميك هيدروكسيباتيت

ينتمي هيدروكسيباتيت إلى نظام البلورات السداسية وهو سيراميك نشط بيولوجيًا نموذجي. تركيبته قريبة من المكونات غير العضوية لأنسجة العظام الطبيعية وتتمتع بتوافق حيوي جيد. فهي ليست آمنة وغير سامة عند زراعتها في الجسم فحسب، بل يمكنها أيضًا إجراء نمو العظام. إنها مادة حيوية ممتازة. غالبًا ما تستخدم في مجال طب الفم لإصلاح عيوب العظام اللثوية وزراعة جذور الأسنان الاصطناعية.

(5) سيراميك فوسفات ثلاثي الكالسيوم

فوسفات ثلاثي الكالسيوم هو سيراميك فوسفات الكالسيوم المهم ذو التوافق الحيوي والسمية الحيوية الجيدة. يمكن تحويل فوسفات ثلاثي الكالسيوم إلى مكونات هيكلية مجوفة بحجم وشكل معين وفقًا لمتطلبات معدل تحلل الأجزاء المختلفة وخصائص العظام المختلفة، ويمكن استخدامها لعلاج أمراض العظام المختلفة. بالإضافة إلى ذلك، يتمتع فوسفات ثلاثي الكالسيوم بالخصائص البيولوجية لتحفيز تجديد العظام حول الذروة وتكوين جسر الكالسيوم في اللب، ويستخدم على نطاق واسع ويقدر في مجال طب الفم.

(6) الخزف الفلسباري

الخزف الفلسباري هو زجاج الفلسبار البورسليكات ذو بنية حبيبات غير منتظمة موزعة في مصفوفة الزجاج. يستخدم في قشور الأسنان الأمامية والتيجان الكاملة وحشوات الأسنان الخلفية. له تأثيرات جمالية جيدة وتآكل بالقرب من الأسنان الطبيعية. بعد الطحن والتلميع، يمكن استخدامه في الفم.

(7) السيراميك الزجاجي

السيراميك الزجاجي عبارة عن مواد صلبة متعددة البلورات مع توزيع موحد وكثيف للطور الزجاجي والطور البلوري في مصفوفة زجاجية يتم الحصول عليها من خلال سلسلة من إجراءات المعالجة الحرارية. يطلق عليها أيضًا الزجاج البلوري الدقيق. أصبح السيراميك الزجاجي المادة المفضلة للترميم الجمالي للأسنان الأمامية بسبب نفاذيته وتشبعه بالقرب من الأسنان الطبيعية. لا يتمتع السيراميك الزجاجي بمقاومة ممتازة للتآكل ومقاومة التآكل فحسب، بل يمكن أيضًا التحكم في قوته الانثناءية ومتانة الكسر عن طريق ضبط عملية المعالجة الحرارية لعملية التبلور. لذلك، تم تطوير المنتجات المناسبة لاستخدامات مختلفة واحدة تلو الأخرى.

(8) السيراميك المركب

السيراميك المركب هو نوع جديد من المواد المركبة من الراتنج والسيراميك والتي تجمع بين خصائص السيراميك التقليدي ومواد عملية الراتنج الجديدة. وتكمن ميزته في أنه يمكن تنفيذه باستخدام تقنية CAD/CAM. بالإضافة إلى ذلك، نظرًا لأن السيراميك المركب يحتوي على كمية كبيرة من مكونات الراتنج، فبمجرد تلف الترميم، يكون من السهل إصلاحه بالراتنج.

مفتاح تحسين كفاءة مطحنة الكرات

العوامل المؤثرة على كفاءة الطحن

تعتبر كفاءة الطحن مؤشرًا مهمًا لأداء مطحنة الكرات، وهو أمر بالغ الأهمية لتحسين كفاءة معالجة المعادن وتقليل استهلاك الطاقة.

خصائص المواد هي عوامل أساسية، وتؤثر الصلابة والمتانة والكثافة وخصائص الكسر على صعوبة الطحن.

تؤثر معلمات تشغيل المطحنة بشكل كبير على الكفاءة، مثل السرعة ومعدل التعبئة وحجم الوسائط ونوعها. يمكن أن يؤدي تحسين السرعة إلى تعظيم التأثير والاحتكاك، ويضمن معدل التعبئة المناسب اتصالاً فعالاً بين المادة والوسائط. كما أن نوع وحجم وسائط الطحن مهمان أيضًا. ستؤثر الوسائط ذات المواد والأحجام المختلفة على كفاءة الطحن. يمكن أن يؤدي اختيار الوسائط المناسبة إلى تحسين تأثير الطحن.

يؤثر اختيار عملية الطحن أيضًا على الكفاءة. الطحن الرطب مناسب لمتطلبات الجسيمات الدقيقة، والطحن الجاف مناسب للمواد ذات المحتوى المائي المنخفض.

يعد تصميم وصيانة المطحنة أمرًا بالغ الأهمية أيضًا. يؤثر التصميم الهيكلي على كفاءة الطحن، والصيانة غير السليمة ستقلل من الكفاءة.

سرعة طاحونة الكرات

وفقًا لنظرية الطاقة الحركية، عندما تكون كتلة الجسم ثابتة، كلما زادت سرعة الجسم، زادت الطاقة التي يحملها. وبالمثل، كلما زادت سرعة جرة طحن طاحونة الكرات، زادت طاقة السحق والطحن التي تحملها جزيئات الوسائط الجسيمية، وتحسن تأثير السحق والطحن، ولكن قد تكون هناك مشاكل مثل زيادة استهلاك الطاقة، وزيادة فقدان الوسائط الجسيمية نفسها، والتسخين الشديد في جرة الطحن؛ إذا كانت سرعة جرة الطحن منخفضة للغاية، فقد لا تكون الطاقة التي تحملها الوسائط الجسيمية كافية لتحقيق سحق وطحن المادة، ولن تلعب دورًا في الطحن.

معدل ملء الوسائط الجسيمية

يشير معدل الملء إلى نسبة الحجم الداخلي لجرة الطحن التي تشغلها الوسائط الجسيمية في حالة فضفاضة إلى الحجم الفعلي لجرة الطحن. يعد معدل ملء الوسائط الجسيمية في جرة الطحن أحد العوامل الرئيسية التي تؤثر على كفاءة الطحن.

حجم الجسيمات لوسائط الجسيمات

وفقًا لمعادلة النبضة الخاصة بالجسم، تحمل الأجسام ذات الكتل المختلفة طاقة حركية مختلفة بنفس السرعة. في وسائط الجسيمات لنفس المادة، يحدد حجم الجسيمات كتلة الجسيم الواحد. لذلك، فإن اختيار حجم الجسيمات المناسب لوسائط الجسيمات يمكن أن يحسن كفاءة الطحن بشكل فعال.

نسبة الكرة

نسبة الكرة هي نسبة المادة إلى وسط الطحن، والتي لها أيضًا تأثير كبير على كفاءة الطحن. يمكن لنسبة الكرة المناسبة ضمان أن وسط الطحن ينقل الطاقة بشكل فعال إلى المادة. يحتاج تحديد نسبة الكرة إلى مراعاة خصائص المادة ونوع الطاحونة ودقة الطحن المتوقعة.

حجم مياه الطحن

أثناء عملية الطحن الرطب، يكون لحجم مياه الطحن تأثير مباشر على كفاءة الطحن وتركيز الملاط. يجب التحكم في سيولة الملاط عن طريق ضبط حجم الماء لضمان التفاعل الجيد بين الوسط والمادة، مع تجنب التحميل الزائد للمطحنة وتقليل كفاءة الطحن.

حجم ونسبة الكرة الفولاذية

في تشغيل مطحنة الكرات، تكون الكرة الفولاذية هي الوسيط المستخدم في الطحن، ويؤثر حجمها ونسبتها بشكل حاسم على كفاءة الطحن. يمكن لحجم ونسبة الكرة الفولاذية المناسبين تحسين كفاءة طحن المواد بشكل فعال، وتقليل استهلاك الطاقة، وإطالة عمر خدمة المطحنة.

تحسين العملية والمعدات

وسيلة رئيسية أخرى لتحسين معدل تشغيل مطحنة الكرات هي تحسين العملية والمعدات. مع التطور المستمر للتكنولوجيا الحديثة وتقدم علم المواد، تواجه عملية ومعدات طحن الكرات التقليدية ضرورة الترقية والتحول.

تحليل الأخطاء والوقاية منها

تؤثر كفاءة التشغيل واستقرار مطحنة الكرات بشكل مباشر على جودة وكفاءة عملية الإنتاج بأكملها. ومع ذلك، في عملية التشغيل الطويلة الأجل، بسبب تأثير العوامل الداخلية والخارجية المختلفة، غالبًا ما تعاني مطحنة الكرات من أخطاء مختلفة، مثل ارتفاع درجة حرارة المحمل الرئيسي، وصوت التشغيل غير الطبيعي، وانتفاخ البطن وغيرها من المشاكل، والتي لن تؤثر فقط على كفاءة الإنتاج، بل قد تتسبب أيضًا في تلف المعدات وزيادة تكاليف الإنتاج.

كيف تلعب كبريتات الباريوم دورًا مهمًا في إنتاج البطاريات؟

المكون الرئيسي للباريت هو كبريتات الباريوم (BaSO4)، وأشهر استخداماته هي عوامل ترجيح طين حفر النفط، والمواد الكيميائية الباريوم، والمواد الخام للحماية من الإشعاع النووي.

تتمتع كبريتات الباريوم بمزايا الخمول الكيميائي القوي، والاستقرار الجيد، ومقاومة الأحماض والقلويات، والصلابة المعتدلة، والجاذبية النوعية العالية، والبياض العالي، والقدرة على امتصاص الأشعة الضارة. إنها مادة صديقة للبيئة. لا تتمتع كبريتات الباريوم النانوية عالية النقاء بمزايا كبريتات الباريوم العادية فحسب، بل لها أيضًا استخدامات خاصة أخرى. على سبيل المثال، يتم استخدامها على نطاق واسع في القطاعات الصناعية مثل الطلاء وصناعة الورق والمطاط والحبر والبلاستيك.

تتمتع كبريتات الباريوم أيضًا باستخدام مهم - الموسع غير العضوي الأكثر استخدامًا في تصنيع البطاريات. كطاقة جديدة أساسية ومتجددة وقابلة لإعادة التدوير، تُستخدم البطاريات على نطاق واسع في مجالات مختلفة مثل النقل والاتصالات والكهرباء والسكك الحديدية والدفاع الوطني وأجهزة الكمبيوتر والبحث العلمي.

باعتبارها معدن طاقة جديد، تلعب كبريتات الباريوم دورًا مهمًا للغاية في إنتاج البطاريات. والسبب الرئيسي لتقصير عمر البطارية هو: كبريتات الصفيحة السالبة للبطارية. لذلك، في بطاريات الرصاص الحمضية، يتمثل الدور الرئيسي لكبريتات الباريوم في تعزيز نشاط الصفيحة السالبة، ومنع الصفيحة من التصلب، وإطالة عمر خدمة البطارية.

في عجينة الرصاص السالبة للبطارية، تُستخدم كبريتات الباريوم المترسبة ذات خصائص التعبئة الممتازة والخصائص المستقرة بشكل عام لتقليل درجة كبريتات القطب السالب للبطارية. والأسباب هي كما يلي:

1. كبريتات الباريوم وكبريتات الرصاص لهما نفس البنية الشبكية، مما يساعد على توزيع كبريتات الرصاص (PbSO4) التي ينتجها القطب السالب للبطارية بمساعدة كبريتات الباريوم (BaSO4) بالتساوي في مواضع مختلفة من الصفيحة، وبالتالي منع الكبريتات غير القابلة للعكس وإطالة عمر البطارية.

2. كبريتات الباريوم المترسبة لها حجم جسيمات صغير وقابلية تشتت جيدة. وقد أظهرت التجارب أنه في حالة عدم التكتل، كلما كان حجم جسيمات كبريتات الباريوم أصغر، انخفضت درجة كبريتات القطب السالب للبطارية.

3. كبريتات الباريوم المترسبة عالية النقاء، ولا تحتوي على أي حديد تقريبًا، ولا يسهل تفريغها. عند تفريغ البطارية، يمكن أن يحتوي PbSO4 على المزيد من مراكز البلورات، مما يمنع بشكل أفضل مساحة السطح النوعية للرصاص من الانكماش، ويعزز نشاط لوحة القطب السالب، ويمنع اللوحة من التصلب، ويطيل عمر خدمة البطارية.

4. كبريتات الباريوم خاملة للغاية ولا تشارك في عملية الأكسدة والاختزال للقطب. إنها تفصل الرصاص ميكانيكيًا عن الرصاص أو كبريتات الرصاص، وبالتالي تحافظ على مساحة سطحية نوعية متطورة لمادة القطب.

الألياف ذات الموصلية الحرارية العالية: فتح عصر جديد للإدارة الحرارية

في عصر التطور التكنولوجي السريع اليوم، أصبحت قضايا الإدارة الحرارية واحدة من التحديات الرئيسية التي تواجه العديد من المجالات. من احتياجات تبديد الحرارة للمعدات الإلكترونية إلى تنظيم درجة حرارة الملابس الوظيفية، ومن الحماية الحرارية في مجال الفضاء إلى تحسين التوصيل الحراري في مجال الطاقة الجديدة، أصبحت الألياف ذات التوصيل الحراري العالي تدريجيًا محورًا للبحث والصناعة بأدائها الفريد وآفاق تطبيقها الواسعة.

مع التطور السريع في مجال الفضاء والرقائق الإلكترونية والذكاء الاصطناعي وغيرها من المجالات، طرحت احتياجات تطبيق تبديد الحرارة عالية الطاقة وتبديد الحرارة متطلبات أعلى وأعلى للمواد ذات التوصيل الحراري العالي. الألياف ذات التوصيل الحراري العالي، مثل ألياف الكربون القائمة على الملعب المتوسط، وألياف نيتريد البورون، وألياف الأنابيب النانوية الكربونية، وألياف الجرافين، وما إلى ذلك، لا تُظهر فقط توصيلًا حراريًا عاليًا ممتازًا، بل تتمتع أيضًا بقوة ميكانيكية عالية، وموصلية حرارية اتجاهية، وقابلية للنسج. إنها مواد مثالية للتكامل الهيكلي والوظيفي لتطبيقات تبديد الحرارة عالية الطاقة.

1. موصلية حرارية ممتازة: الميزة الأكثر بروزًا للألياف ذات الموصلية الحرارية العالية هي موصليتها الحرارية الممتازة. بالمقارنة مع الألياف التقليدية، يمكن للألياف ذات الموصلية الحرارية العالية نقل الحرارة بشكل أسرع، وتقليل درجة الحرارة المحلية بشكل فعال، وتحسين كفاءة التوصيل الحراري. تمنح هذه الميزة الألياف ذات الموصلية الحرارية العالية مزايا فريدة في تبديد الحرارة والتوصيل الحراري.

2. خصائص ميكانيكية جيدة: بالإضافة إلى الموصلية الحرارية، تتمتع الألياف ذات الموصلية الحرارية العالية عادةً بخصائص ميكانيكية جيدة، مثل القوة العالية، والصلابة العالية، ومقاومة التآكل.

3. خفيفة الوزن ومرنة: تتميز الألياف ذات الموصلية الحرارية العالية عادةً بوزن أخف ومرونة جيدة، ويمكن نسجها أو نسجها أو تجميعها وفقًا لاحتياجات مختلفة لصنع مواد بأشكال وهياكل مختلفة.

4. الاستقرار الكيميائي: تتمتع الألياف ذات الموصلية الحرارية العالية عمومًا باستقرار كيميائي جيد ويمكنها الحفاظ على أدائها المستقر في بيئات كيميائية مختلفة. يسمح هذا باستخدام الألياف ذات الموصلية الحرارية العالية في ظروف عمل قاسية مختلفة، مثل درجات الحرارة العالية والضغط العالي والبيئة المسببة للتآكل، وما إلى ذلك.

مجالات تطبيق الألياف ذات الموصلية الحرارية العالية

1. تبديد الحرارة للمعدات الإلكترونية: مع استمرار تحسن أداء المعدات الإلكترونية، أصبحت مشكلة تبديد الحرارة بارزة بشكل متزايد. يمكن استخدام الألياف ذات الموصلية الحرارية العالية كمواد لتبديد الحرارة وتطبيقها على المشعات ومبددات الحرارة والمكونات الأخرى للمعدات الإلكترونية لتحسين كفاءة تبديد الحرارة للمعدات الإلكترونية بشكل فعال، وتقليل درجات حرارة التشغيل، وإطالة عمر خدمة المعدات.

2. الملابس الوظيفية: يمكن استخدام الألياف ذات الموصلية الحرارية العالية في الملابس الوظيفية، مثل الملابس الرياضية والملابس الخارجية وما إلى ذلك، لتحقيق تنظيم درجة حرارة جسم الإنسان. في بيئة باردة، يمكن للألياف ذات الموصلية الحرارية العالية نقل الحرارة التي يولدها جسم الإنسان بسرعة، والحفاظ على درجة الحرارة داخل الملابس في حالة مستقرة نسبيًا، وتقليل تراكم الحرارة داخل الملابس، وبالتالي تجنب التعرق بسبب ارتفاع درجة الحرارة، ومن ثم منع العرق من جعل جسم الإنسان يشعر بالبرودة في بيئة ذات درجة حرارة منخفضة؛ في بيئة ساخنة، يمكن للألياف ذات الموصلية الحرارية العالية نقل الحرارة الخارجية بسرعة إلى سطح جسم الإنسان، وتبديد الحرارة من خلال تبخر العرق، والحفاظ على برودة الجسم.

3. الفضاء: في مجال الفضاء، يمكن استخدام الألياف ذات الموصلية الحرارية العالية كمواد حماية حرارية في الغلاف الخارجي والمحرك وأجزاء أخرى من الطائرات، مما يقلل بشكل فعال من الحرارة التي تولدها الطائرات أثناء الطيران عالي السرعة ويحسن سلامة وموثوقية الطائرات. بالإضافة إلى ذلك، يمكن أيضًا استخدام الألياف ذات الموصلية الحرارية العالية في تبديد حرارة المعدات الإلكترونية والتحكم الحراري للأقمار الصناعية وغيرها من الجوانب في مجال الفضاء.

4. مجال الطاقة الجديدة: في مجال الطاقة الجديدة، يمكن استخدام الألياف ذات الموصلية الحرارية العالية كفاصل للبطاريات ومواد للأقطاب الكهربائية وما إلى ذلك لتحسين كفاءة الشحن والتفريغ وسلامة البطاريات. بالإضافة إلى ذلك، يمكن أيضًا استخدام الألياف ذات الموصلية الحرارية العالية في الإدارة الحرارية لمعدات الطاقة الجديدة مثل الخلايا الشمسية وخلايا الوقود لتحسين أداء المعدات واستقرارها.