مجالات تطبيق الكربون الأسود الموصل

الأسود الكربوني الموصل هو أسود كربوني خاص نموذجي بموصلية كهربائية تتراوح عمومًا بين 10-1~10-2S/cm. يتمتع الأسود الكربوني الموصل بمزايا التوصيل الكهربائي العالي والموصلية الحرارية، وتكلفة الإنتاج المنخفضة، واستقرار الأكسدة والكثافة المنخفضة، وله مزايا واضحة مقارنة بمسحوق المعدن أو حشو الألياف.

مجال البطارية

بطارية ليثيوم أيون:

LiFePO4 وLiNiO2 وLiCoO2 وغيرها من المواد النشطة ذات القطب الموجب هي أشباه موصلات أو عوازل بموصلية كهربائية تتراوح فقط بين 10-9~10-3S/cm. يلزم إضافة إضافات موصلة لتعزيز موصليتها.

أثناء عملية الشحن والتفريغ، تتمدد مادة القطب السالب وتتقلص بشكل متكرر بسبب إدخال/استخراج Li+، مما يؤدي إلى تدمير قناة إدخال Li+ وتقليل سعة التفريغ.

بطاريات أخرى:

بطارية النيكل والهيدروجين: يتم تطبيقها على القطب السالب، كحامل للإلكترون ومادة مضافة موصلة، مما يساعد مادة القطب السالب على تنفيذ التفاعلات الكهروكيميائية بشكل أفضل، وتقليل استقطاب القطب، وتحسين أداء شحن وتفريغ البطارية وعمر دورة حياتها، وتقليل التفاعلات الجانبية مثل توليد الغاز.

بطارية النيكل والكادميوم: تعمل على القطب السالب لتحسين توصيل مادة القطب السالب، وتقليل المقاومة الداخلية للبطارية، وتحسين سعة التفريغ الحالية الكبيرة وكفاءة الشحن والتفريغ، وتقليل فقدان الطاقة وتوليد الحرارة.

مجال منتجات المطاط والبلاستيك

منتجات مضادة للكهرباء الساكنة:

يمكن أن يمنع تصنيع منتجات المطاط المضادة للكهرباء الساكنة، مثل صفائح المطاط المضادة للكهرباء الساكنة، وأحزمة النقل المضادة للكهرباء الساكنة، ونعال المطاط، ومنتجات المطاط الطبي، وما إلى ذلك، بشكل فعال توليد وتراكم الكهرباء الساكنة وتجنب ضرر الكهرباء الساكنة للمعدات والأفراد.

إن إنتاج المنتجات البلاستيكية الموصلة، مثل الأفلام الموصلة والألياف الموصلة والمنتجات الجلدية الموصلة وما إلى ذلك، له تطبيقات مهمة في التغليف الإلكتروني والحماية الكهرومغناطيسية وغيرها من المجالات.

منتجات المطاط والبلاستيك العادية: يمكنها تحسين موصلية المطاط والبلاستيك، وجعلها تتمتع بخصائص مضادة للكهرباء الساكنة معينة، وتقليل تأثير الكهرباء الساكنة على المنتجات، وتحسين الخصائص الميكانيكية وخصائص معالجة المواد.

مجال مادة الكابل

مادة حماية كابل الطاقة

مضاد للتداخل الكهرومغناطيسي: في كابلات الطاقة، يمكن إضافة الكربون الأسود الموصل إلى طبقة الحماية للكابل لحماية التداخل الكهرومغناطيسي الخارجي بشكل فعال وضمان استقرار ودقة إشارة الطاقة التي ينقلها الكابل.

توزيع المجال الكهربائي المتجانس: أثناء تشغيل الكابل، قد يتسبب التوزيع غير المتساوي للحقل الكهربائي الداخلي في حدوث مشاكل مثل التفريغ الجزئي، مما يؤثر على عمر الخدمة وسلامة الكابل.

مواد الكابلات شبه الموصلة

طبقة الحماية شبه الموصلة: طبقة الحماية شبه الموصلة المستخدمة في كابلات الجهد المتوسط والمنخفض. يمكن خلط الكربون الأسود الموصل مع مواد أساسية مثل المطاط أو البلاستيك لتشكيل مادة مركبة شبه موصلة.

تحسين أداء المعالجة: يمكن أن يؤدي إضافة الكربون الأسود الموصل إلى تحسين أداء معالجة مواد الكابلات، مما يجعلها أسهل في البثق والتشكيل، وتحسين كفاءة الإنتاج وجودة المنتج.

صناعة الطباعة والطلاء الإلكتروني

الحبر الموصل والطلاء الموصل:

يمكن أن يؤدي إضافة الكربون الأسود الموصل إلى جعل الأحبار والطلاءات موصلة، ويتم استخدامها في لوحات الدوائر المطبوعة (PCBs)، والشاشات الإلكترونية، وطلاءات الحماية الكهرومغناطيسية وغيرها من المجالات.

الطباعة الإلكترونية:

يمكن استخدام الكربون الأسود الموصل لصنع الملابس المضادة للكهرباء الساكنة، والمنسوجات الذكية، وما إلى ذلك. في بعض بيئات العمل التي تتطلب مقاومة للكهرباء الساكنة، يمكن أن يؤدي ارتداء الملابس المضادة للكهرباء الساكنة إلى تجنب تلف المعدات الإلكترونية والضرر بجسم الإنسان بسبب الكهرباء الساكنة.

مجالات أخرى

خلايا الوقود: في خلايا الوقود ذات الإلكتروليت البوليمري، يمكن استخدام الكربون الأسود الموصل في قطب الوقود وقطب الهواء كحامل للإلكترون وحامل محفز لتعزيز التفاعل الكهروكيميائي بين الوقود (مثل الهيدروجين) والمؤكسد (مثل الأكسجين)، وتحسين كفاءة توليد الطاقة وأداء خلايا الوقود.

المكثفات الفائقة: يمكن للكربون الأسود الموصل تحسين موصلية وسعة أقطاب المكثفات الفائقة، مما يمكنها من تخزين الشحنات وإطلاقها بسرعة، مع كثافة طاقة وكثافة طاقة أعلى.

مجالات الفضاء والجيش: تستخدم في تصنيع مواد الحماية المضادة للكهرباء الساكنة والكهرومغناطيسية، مثل طلاءات قذائف الطائرات ومواد قذائف الصواريخ، وما إلى ذلك، لتقليل تأثير الكهرباء الساكنة على المعدات وتحسين أداء التخفي للمعدات.

6 أشكال بلورية من كربونات الكالسيوم

يمكن تقسيم كربونات الكالسيوم إلى مكعب، ومغزل، وسلسلة، وكروي، ورقائق، وإبر، وما إلى ذلك وفقًا لشكل البلورة. أشكال مختلفة من كربونات الكالسيوم لها مجالات تطبيق ووظائف مختلفة.

لذلك، من أجل تلبية احتياجات الصناعات المختلفة لمنتجات كربونات الكالسيوم البلورية المختلفة، من الضروري استخدام طرق التحكم في شكل البلورة للتحكم في عملية تبلور كربونات الكالسيوم لإنتاج منتجات بأشكال بلورية مختلفة.

1. كربونات الكالسيوم المكعبة

يشير ما يسمى بالمكعب إلى كربونات الكالسيوم التي تظهر بلوراتها على شكل مكعبات تحت المجهر الإلكتروني النافذ.

يظهر الإنتاج الصناعي أنه في عملية إنتاج كربونات الكالسيوم الصوديوم باستخدام تقنية درجات الحرارة المنخفضة، دون إضافة أي عامل تحكم في شكل البلورة، يمكن الحصول على منتج كربونات الكالسيوم المكعب عن طريق التحكم في درجة حرارة الكربنة. يعتمد الهيكل البلوري لكربونات الكالسيوم المترسبة إلى حد كبير على درجة الحرارة التي تتشكل عندها. طالما أن درجة الحرارة التي تتشكل عندها نواة البلورة أقل من 30 درجة مئوية، يمكن كربنتها إلى كربونات الكالسيوم المكعبة.

2. كربونات الكالسيوم على شكل وردة ومغزل

تستخدم كربونات الكالسيوم على شكل وردة ومغزل بشكل عام في صناعة الورق والمطاط والبلاستيك والطلاء وغيرها من الصناعات، وخاصة في ورق السجائر عالي الجودة، مما يمكن أن يحسن أداء الاحتراق ونفاذية الهواء لورق السجائر.

الطريقة الرئيسية لإنتاج كربونات الكالسيوم على شكل مغزل في بلدي هي: في درجة حرارة الغرفة، يتم التحكم في تركيز حليب الليمون عند حوالي 35٪ (نسبة الوزن)، ويتم إدخال 30-40٪ (نسبة الحجم) من غاز ثاني أكسيد الكربون المختلط في المفاعل للكربنة. تتم عملية الكربنة في درجة حرارة الغرفة. بسبب التفاعل الطارد للحرارة، ترتفع درجة حرارة المفاعل من درجة حرارة الغرفة إلى حوالي 75 درجة مئوية. يكون شكل المنتج بشكل أساسي على شكل مغزل، ويكون حجم الجسيمات عمومًا بضعة ميكرونات.

3. كربونات الكالسيوم المتسلسلة

يتكون كربونات الكالسيوم فائقة الدقة على شكل سلسلة من عدة إلى عشرات حبيبات كربونات الكالسيوم الدقيقة المتصلة ببعضها البعض، ولها بنية سلسلة. مع ظروف التوليف المختلفة، سيكون هناك أحجام جسيمات ونسب أبعاد مختلفة.

تتمتع كربونات الكالسيوم فائقة الدقة على شكل سلسلة بتأثير تقوية ممتاز على المطاط الطبيعي والمطاط الصناعي. كحشو تقوية، يمكنها استبدال الكربون الأسود أو الكربون الأسود الأبيض جزئيًا، مما يقلل بشكل كبير من تكاليف الإنتاج. بالإضافة إلى ذلك، يتم استخدام كربونات الكالسيوم فائقة الدقة على شكل سلسلة كمادة مضافة في صناعات الطلاء وصناعة الورق والبلاستيك، مما يظهر أداءً ممتازًا وله آفاق تطبيق واسعة.

هناك العديد من التقارير حول توليف كربونات الكالسيوم على شكل سلسلة، ولكن الطريقة العامة هي إضافة متحكم في شكل البلورة للتحكم في نمو نواة البلورة عندما يصبح تعليق Ca (OH) 2 مستحلبًا غروانيًا لزجًا في منتصف عملية الكربنة. متحكمات شكل البلورة الرئيسية هي أملاح المغنيسيوم وأملاح البوتاسيوم وبولي فوسفات الصوديوم وأملاح المعادن القابلة للذوبان في الماء وعوامل التخلب.

4. كربونات الكالسيوم الكروية

نظرًا لنعومتها الجيدة، وقدرتها على السيولة، وقابليتها للتشتت ومقاومة التآكل، تُستخدم كربونات الكالسيوم النانوية الكروية على نطاق واسع في المطاط، وطلاء الطلاء، والحبر، والأدوية، ومعجون الأسنان ومستحضرات التجميل.

يتم تحضير كربونات الكالسيوم الكروية عادةً عن طريق تفاعل منخفض الحرارة بين ملح الكالسيوم والكربونات في محلول قلوي مركّز. المتحكمات الرئيسية في شكل البلورات هي أملاح المغنيسيوم، وأملاح البوتاسيوم، وبولي فوسفات الصوديوم.

5. كربونات الكالسيوم المتقشرة

تعتبر كربونات الكالسيوم المتقشرة مناسبة لصناعة صناعة الورق ويمكنها إنتاج ورق يتمتع بامتصاص ممتاز للحبر، وبياض، وقابلية للطباعة ونعومة. كعامل حشو وتعزيز، تتمتع كربونات الكالسيوم المتقشرة بنعومة عالية، ولمعان، ومقاومة، ومعامل مرونة في الخليط بسبب ترتيبها غير التقليدي.

عند استخدام كربونات الكالسيوم المتقشرة النانوية لصبغة الورق المطلي، فإنها تظهر سيولة جيدة وقابلية للتشتت، ولها لمعان ونعومة أفضل من كربونات الكالسيوم الخفيفة PCC المغزلية العادية.

6. كربونات الكالسيوم الإبرية

تتميز كربونات الكالسيوم الإبرية بنسبة أبعاد كبيرة. ويمكنها تحسين مقاومة الصدمات وقوة الانحناء للبلاستيك بشكل كبير عند استخدامها كحشو للبلاستيك؛ ويكون تأثير التعزيز أكثر أهمية عند استخدامها في المطاط.

تطبيق و انتقال الطور لبلورات الألومينا المختلفة

في مجالات التعدين والسيراميك وعلوم المواد، أكسيد الألومنيوم (الصيغة الكيميائية Al2O3)، والمعروف أيضًا باسم البوكسيت، هو مركب أيوني ذو روابط كيميائية قوية. يتمتع بخصائص ممتازة مثل الصلابة العالية والقوة الميكانيكية العالية ومقاومة التآكل الكيميائي ومقاومة التآكل الجيدة والتوصيل الحراري الجيد. إنه مادة خام كيميائية مهمة في الصناعة.

هناك طريقتان رئيسيتان لترتيب البنية البلورية لأكسيد الألومنيوم: الأولى هي ترتيب ذرات الأكسجين في تكديس سداسي، والأخرى هي ترتيب ذرات الأكسجين في تكديس مكعب.

(1) خصائص وتطبيقات α-Al2O3

يُعرف α-Al2O3 عادةً باسم الكوراندوم. α-Al2O3 عبارة عن بلورة بيضاء وهي النوع الأكثر شيوعًا واستقرارًا من بلورات الألومينا. تنتمي إلى البنية المكدسة الثلاثية. في بنية بلورة α-Al2O3، يتم ترتيب أيونات الأكسجين في نمط مضغوط سداسي الشكل، ويتكرر في طبقتين من ABABAB... لتشكيل عدة أشكال ثماني السطوح، بينما تملأ أيونات الألومنيوم الفجوات بين كل ثماني السطوح.

حاليًا، يتم استخدام α-Al2O3 على نطاق واسع في المواد الكاشطة والمواد المقاومة للحرارة وركائز الدوائر المتكاملة والسيراميك الوظيفي البنيوي.

(2) خصائص وتطبيقات β-Al2O3

β-Al2O3 هو في الواقع ألومينات، وهو مركب مركب يتكون من أكاسيد معدنية وأكسيد الألومنيوم. يمكن لأيونات المعادن مثل Na+ أن تنتشر بسرعة في هذه الطبقة المستوية، لذلك يمكن لبلورات β-Al2O3 توصيل الكهرباء وهي نوع مهم من الإلكتروليت الصلب. لذلك، يمكن استخدام β-Al2O3 لتحضير مواد غشاء الإلكتروليت الصلبة في بطاريات الصوديوم والكبريت، ويمكنه أيضًا أن يلعب دورًا مهمًا في توصيل الأيونات وعزل الأقطاب الكهربائية الموجبة والسالبة للبطارية.

(3) خصائص وتطبيقات γ-Al2O3

γ-Al2O3 هو أكسيد الألومنيوم الأكثر استخدامًا في الحالة الانتقالية. لا يوجد في الطبيعة. في بنيته، يمكن تقريب أيونات الأكسجين على أنها مكعبة ومزدحمة بشكل وثيق، بينما يتم توزيع أيونات الألومنيوم بشكل غير منتظم في الفراغات الثمانية السطوح والرباعية السطوح التي تشكلها أيونات الأكسجين، والتي تنتمي إلى بنية السبينيل. عملية تحضير γ-Al2O3 بسيطة نسبيًا، ودرجة حرارة تكوينه منخفضة نسبيًا، وعادة ما تكون في نطاق 500~700 درجة مئوية. γ-Al2O3 غير قابل للذوبان في الماء ولكن يمكن عادةً إذابته في الأحماض أو القلويات.

التحول الطوري لأكسيد الألومنيوم البلوري المختلف

من بين الأشكال البلورية المختلفة، يعتبر α-Al2O3 فقط هو الطور البلوري المستقر، وجميع المراحل الأخرى هي مراحل انتقالية، وهي في حالة غير مستقرة ترموديناميكيًا. مع ارتفاع درجة الحرارة، يمكن تحويل أكسيد الألومنيوم الانتقالي غير المستقر إلى طور مستقر، وهو تحول لا رجعة فيه لإعادة بناء الشبكة.

للحصول على أكسيد الألومنيوم الانتقالي α-Al2O3 المستقر، يلزم التحكم المثالي في العملية من فحص الخام الأولي، وتوليف المسحوق إلى التلبيد. يستخدم تحضير أكسيد الألومنيوم عالي الحرارة في الداخل والخارج عادةً هيدروكسيد الألومنيوم الصناعي أو أكسيد الألومنيوم الصناعي كمواد خام، ويشكل مرحلة انتقالية من خلال التجفيف، ثم يخضع لتحولات طورية متعددة عند درجة حرارة عالية، ويتحول أخيرًا إلى أكسيد الألومنيوم في طور ألفا.

يعد الجيبسيت (Al(OH)3) والبوهيميت (AlOOH) من أكثر المواد الأولية استخدامًا لتحضير أكسيد الألومنيوم α-Al2O3. في عملية المعالجة الحرارية الأولية، يتحول هيدروكسيد الألومنيوم إلى أكسيد الألومنيوم الانتقالي في شكل بنية غير مستقرة، وينتهي في النهاية بمرحلة مستقرة ترموديناميكيًا من α-Al2O3.

في الصناعة، تُستخدم طرق التكليس المختلفة عادةً لتحويل المرحلة غير المستقرة γ-Al2O3 إلى المرحلة المستقرة α لإعداد α-Al2O3 بأشكال مختلفة. يمكن إنتاج α-Al2O3 بأشكال مختلفة من خلال التحكم في درجات حرارة التكليس المختلفة، وإضافة أنواع مختلفة من المواد المضافة، وطرق الطحن، وما إلى ذلك. عادةً، يتم تضمين بلورات α-Al2O3 بأشكال مختلفة مثل الدودة، والرقائق، والعمودية، والكروية، والليفية.

مع التطور السريع لصناعة السيراميك، وصناعة الأدوية، والصناعة الإلكترونية، وصناعة الآلات، لا يزال الطلب في السوق على الألومينا لديه الكثير من المجال للتطوير، وبالتالي فإن البحث في الألومينا له أهمية عميقة. إن فهم وإتقان البنية البلورية وخصائص الألومينا هو شرط أساسي مهم لإعداد مسحوق الألومينا. الأشكال البلورية المختلفة للألومينا لها مجالات تطبيق مختلفة. α-Al2O3 هو الأكثر استقرارًا من بين جميع أشكال الألومينا. في الإنتاج، يتم تحضير أنواع مختلفة من بلورات α-Al2O3 بشكل عام عن طريق التحكم في بيئة نمو بلورات α-Al2O3 لتلبية احتياجات السيراميك والمواد المقاومة للحرارة وغيرها من المواد الوظيفية الجديدة للهياكل البلورية المختلفة لـ α-Al2O3.

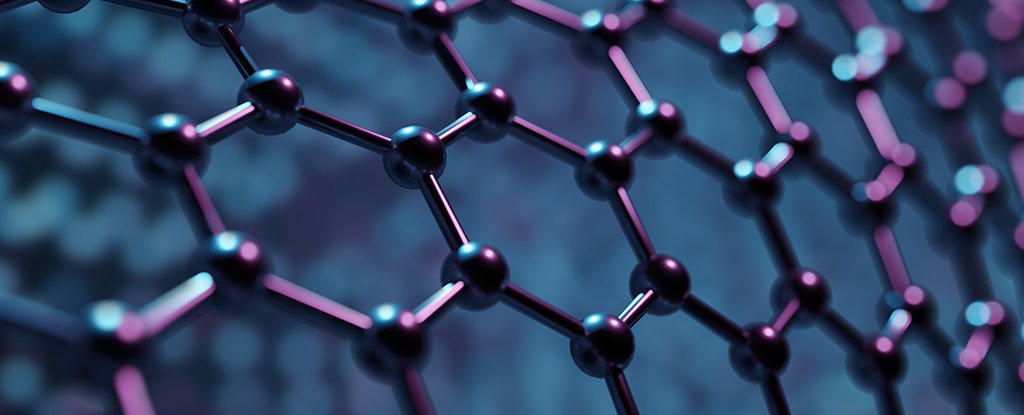

مجالات التطبيق الرئيسية للجرافين

(1) التطبيق في مجال الكيمياء الكهربائية

الجرافين مادة كربونية ذات بنية شبكية طبقية. يتمتع بموصلية كهربائية ممتازة واستقرار كيميائي واستقرار حراري. يمكن استخدامه في المكثفات الفائقة وبطاريات الليثيوم أيون وبطاريات أيون الصوديوم وبطاريات الرصاص الحمضية وبطاريات الليثيوم والكبريت وبطاريات المعدن والهواء وما إلى ذلك.

في المستقبل، ستكون كيفية استخدام المواد الخام الرخيصة والعمليات البسيطة لتحقيق إنتاج منتجات عالية الجودة وإعطاء اللعب الكامل للمزايا البنيوية الفريدة للجرافين لأجهزة تخزين الطاقة الكهروكيميائية المختلفة نقطة بحث ساخنة.

(2) التطبيق في مجال المواد المحفزة ضوئيًا

يتمتع الجرافين بموصلية كهربائية ممتازة وخصائص نقل الإلكترون ومساحة سطحية عالية وخصائص أخرى.

(3) التطبيق في مجال الطلاء المقاوم للتآكل

لا تتمتع طلاءات الجرافين بالحماية الكاثودية لطلاءات الإيبوكسي الغنية بالزنك وخصائص التدريع لطلاء رقائق الزجاج فحسب، بل تتمتع أيضًا بالالتصاق الممتاز ومقاومة الماء والصلابة.

(4) التطبيق في المجال الطبي الحيوي

نظرًا لأن سطح الجرافين يحتوي على عدد كبير من المجموعات الوظيفية المحتوية على الأكسجين (-OH، -COOH، إلخ)، فيمكن أن يجعله يتمتع بقابلية جيدة للماء، كما يتمتع الجرافين ثنائي الأبعاد بتوافق حيوي جيد، لذلك لديه آفاق تطبيق محتملة في المجالات الطبية الحيوية مثل تحميل الأدوية وتوصيل الجينات.

(5) التطبيق في مجال أجهزة الاستشعار

يتمتع الجرافين بخصائص فيزيائية وكيميائية ممتازة مثل مساحة السطح النوعية العالية، والتوصيل العالي والتوافق الحيوي، مما يساعد على تحسين قدرة الامتصاص للجزيئات الحساسة وزيادة معدل التفاعلات الكيميائية الحيوية. هذه الخصائص الممتازة تجعله مادة مرشحة مثالية لإعداد أجهزة الاستشعار.

(6) التطبيق في مجال الدوائر المتكاملة

يتمتع الجرافين بموصلية حرارية جيدة واستقرار حراري، ويمكن إدخاله في الدوائر القائمة على السيليكون لتحقيق غرض تحسين تبديد الحرارة السريع.

(7) التطبيق في مجال الخلايا الشمسية

الجرافين، باعتباره أشباه موصلات ثنائية الأبعاد فريدة من نوعها، له خصائص مثل قدرة عالية على نقل حاملات الشحنة ومساحة سطحية محددة عالية. كما يتمتع الفيلم المحضر بشفافية بصرية عالية وموصلية ومرونة. لذلك، يتمتع الجرافين بمجموعة واسعة من التطبيقات في طبقة نقل الإلكترون وطبقة نقل الثقوب وطبقة العازلة والقطب المضاد وما إلى ذلك في الخلايا الشمسية.

(8) التطبيق في مجال النانو مركبات

يمكن دمج الجرافين مع مواد أخرى ذات خصائص مختلفة لتشكيل مواد مركبة بسبب بنيته المسامية السائبة وموصليته العالية وقوته المادية العالية. مع خصائص ممتازة مثل القوة العالية ومعامل المرونة العالي ومساحة السطح المحددة العالية والاستقرار، يمكن تحسين أو تعزيز الخصائص الميكانيكية للمواد بشكل فعال.

(9) التطبيق في مجال امتصاص الموجات الدقيقة الكهرومغناطيسية

لا يتمتع الجرافين ببنية فيزيائية وكيميائية فريدة وخصائص ميكانيكية وكهرومغناطيسية ممتازة فحسب، بل يتمتع أيضًا بخصائص امتصاص موجات دقيقة جيدة. بالإضافة إلى ذلك، يمكن دمجه مع الجسيمات النانوية المغناطيسية لإعداد نوع جديد من المواد الماصة. تتميز هذه المادة بفقدان مغناطيسي وفقد كهربائي ولديها آفاق تطبيق محتملة في مجالات الحماية الكهرومغناطيسية وامتصاص الموجات الدقيقة.

(10) التطبيق في مجالات أخرى

يمكن امتصاص المجموعات الوظيفية المحتوية على الأكسجين على الجرافين بالمواقع النشطة في أقمشة القطن. يمكن أن يؤدي تحميل الجرافين على أقمشة القطن إلى تحسين خصائص الأقمشة المضادة للبكتيريا والحماية من الأشعة فوق البنفسجية بشكل فعال.

يعتبر الجرافين مادة تخزين مثالية للهيدروجين نظرًا لأدائه الممتاز ومساحته السطحية الكبيرة وقوته الميكانيكية العالية للغاية.

هل تعرف درجات التلك الأربعة؟

كحشو بلاستيكي، لا يمكن لبودرة التلك أن توفر استخدام الراتينج فحسب، بل إنها تعمل أيضًا على تحسين الخصائص الفيزيائية للمنتج بشكل كبير وتلعب دورًا معززًا. يمكن لبودرة التلك ذات الدقة الكافية أن تعمل على تحسين الصلابة وقوة التأثير ومقاومة الزحف والصلابة ومقاومة خدش السطح ومقاومة الحرارة ودرجة حرارة تشوه الحرارة للمنتج بشكل كبير.

عند اختيار التلك، يجب مراعاة "أربع درجات" على الأقل من التلك نفسه، وهي: النقاء والبياض والرقائق والنعومة. بشكل عام، من أجل تقييم جودة منتجات التلك، يجب مراعاة العوامل الأربعة المذكورة أعلاه على الأقل.

النقاء

يشير النقاء إلى محتوى التلك في المنتج. يحتوي التلك على شوائب في الطبيعة والإنتاج الصناعي، ومن المستحيل وجود منتجات التلك النقية بنسبة 100٪ في الصناعة. مما لا شك فيه أن كلما زادت نقاء بودرة التلك، كان تأثير التعزيز أفضل. بعض الشوائب في بودرة التلك لا تقلل من نقاء بودرة التلك فحسب، بل لها أيضًا تأثير كبير على أداء المنتج النهائي.

البياض

هناك نوعان من البياض في صناعة التلك: البياض الضيق والبياض العريض. البياض الضيق هو تعريف عام للبياض، والذي يمكن التعبير عنه من خلال بياض الضوء الأزرق R457، Y، L*، بياض Ganz وبياض Hunter. يشمل البياض العريض البياض الجاف والبياض الرطب والصبغة. ما يسمى بالبياض الرطب هو البياض الذي يتم قياسه بعد إضافة كمية مناسبة من DMP (ثنائي ميثيل الفثالات) إلى بودرة التلك.

بالنسبة لنفس المواد الخام، كلما كان حجم الجسيمات أدق، زاد البياض. وكلما زاد محتوى الرطوبة، انخفض البياض. على الرغم من أن البياض ليس له تأثير على الخصائص الفيزيائية للمنتج، فمن المهم جدًا الحفاظ على نقاء اللون للمنتجات ذات الألوان الفاتحة.

الرقائق

يأتي التأثير التعزيزي الكبير لبودرة التلك على المنتجات البلاستيكية بشكل أساسي من بنيتها الدقيقة الفريدة. وكلما كانت البنية الرقائقية لبودرة التلك أكثر اكتمالاً، كان تأثيرها التعزيزي أكثر وضوحًا. العاملان الرئيسيان المؤثران على رقائق المنتج هما: نقاء بودرة التلك وتكنولوجيا معالجة المسحوق.

الشوائب الموجودة في بودرة التلك ليس لها بنية رقائقية. فكلما كان بودرة التلك أنقى، كانت الشوائب أقل وكانت البنية الرقائقية أفضل. في عملية تفتيت المنتج، يتم الحفاظ على البنية الرقائقية للمنتج بشكل مختلف عند استخدام طرق مختلفة. وقد تؤدي الطرق وظروف التشغيل غير المناسبة إلى تدمير بنيته الرقائقية.

الدقة

التفتيت هو اتجاه تطوير منتجات التلك. فكلما كان المنتج أدق، كان تأثيره التعزيزي أفضل. وفي الوقت نفسه، تزداد طاقة سطح الجسيمات، ويسهل تكتلها ويصعب تشتيتها ومكلفة. لذلك، نحتاج إلى اختيار المنتجات ذات الدقة المناسبة وفقًا لمستوانا التقني واحتياجاتنا الفعلية، وليس كلما كانت الدقة أفضل.

لا يمكن تقييم حجم جزيئات منتج التلك على أساس الدقة المتوسطة وحدها. هناك مؤشران على الأقل لتقييم جودة المنتج: D50 وD100 (أو D98).

مع تزايد دقة المنتجات، أصبح لدى الناس متطلبات أعلى للشكل المجهري وتوزيع حجم جزيئات التلك الناعم بعد التكسير. تحول المؤشر الرئيسي لتقييم توزيع حجم الجسيمات من D50 إلى D97 وD98 والآن D100. في الوقت نفسه، أصبحت إمكانية إعادة إنتاج توزيع حجم الجسيمات أكثر صرامة. عند تقييم منتج، يجب ألا يفي متوسط حجم جزيئاته بالمتطلبات فحسب، بل والأهم من ذلك، يجب أن يكون توزيع حجم الجسيمات ضيقًا قدر الإمكان، مع أقل عدد ممكن من الجزيئات الكبيرة.

يجب أن يسعى المنتج إلى تحقيق نفس توزيع حجم الجسيمات لكل دفعة، وهو أمر صعب للغاية في ممارسة الإنتاج. في منتجات التلك الراقية، يعد التحكم في توزيع حجم الجسيمات، وخاصة عدد الجسيمات الخشنة، تقنية بالغة الأهمية، والتي تتطلب معدات تصنيف عالية الكفاءة وعالية الدقة وموثوقة وخبرة تشغيلية غنية وقدرات صيانة المعدات. لا يوجد سوى 6-7 شركات في الصين أتقنت تقنية التحكم في حجم الجسيمات الناضجة نسبيًا.

يمكن قياس توزيع حجم الجسيمات بواسطة أداة توزيع حجم الجسيمات، بما في ذلك طريقة الليزر وطريقة الترسيب. ومع ذلك، في ممارسة الإنتاج، تُستخدم طريقة الفحص في الغالب للكشف عن كمية الجسيمات الخشنة.

من الجدير بالذكر أن بودرة التلك لها مساحة سطح محددة كبيرة وكثافة حجم صغيرة بسبب بنيتها المتقشرة. تبلغ الكثافة الحجمية لبودرة التلك 325 مش 0.8-0.9 جم / سم 3، بينما انخفضت بودرة التلك 1250 مش إلى 0.25-0.3 جم / سم 3، و 4000 مش حوالي 0.12 جم / سم 3 فقط. ويتسبب هذا في تلوث الغبار بشكل خطير أثناء الاستخدام وصعوبة الخلط وزيادة التكاليف وانخفاض العائدات. بالإضافة إلى ذلك، فإن تكلفة شحن الإمدادات لمسافات طويلة مرتفعة للغاية.

أهمية نيتريد السيليكون (SiNx) في الرقائق

![]()

في صناعة الرقائق، هناك مادة تلعب دورًا حيويًا، وهي نتريد السيليكون (SiNx). على الرغم من أنها قد لا تحظى بنفس الاهتمام مثل مواد أشباه الموصلات الأخرى الأكثر شهرة مثل السيليكون (Si) أو زرنيخيد الغاليوم (GaAs) أو نتريد الغاليوم (GaN)، إلا أن أهميتها لا جدال فيها. يمكن القول أن معظم الرقائق ستستخدم هذه المادة.

في صناعة أشباه الموصلات، غالبًا ما يكون نتريد السيليكون المستخدم في تطبيقات مختلفة غير متجانس، ويمثله عمومًا SiNx. SiNx هو مادة غير متبلورة تعتمد خصائصها على نسبة النيتروجين إلى السيليكون، أي قيمة x. عندما تتغير قيمة x، تتغير أيضًا الخصائص الفيزيائية والكيميائية لنتريد السيليكون. يأتي نتريد السيليكون في أشكال عديدة، بما في ذلك Si3N4 وSi2N2 وSiN، إلخ.

Si3N4 هو مادة بلورية، مما يعني أن نسبة السيليكون إلى النيتروجين ثابتة. عندما تكون قيمة x تساوي 4/3، فإن SiNx تساوي Si3N4. ومع ذلك، في التطبيقات العملية، غالبًا ما يكون SiNx غير ثابت، ويمكن تعديل نسبة السيليكون إلى النيتروجين من خلال تغيير معلمات عملية PVD أو CVD.

يتمتع نيتريد السيليكون بخصائص عزل ممتازة، مع مقاومة تصل إلى 10^14 Ω·cm، وهي تتجاوز بكثير بعض المواد العازلة الشائعة مثل أكسيد السيليكون (SiO2). يجعل ثابت العزل الكهربائي المنخفض طبقة عزل مثالية في تطبيقات الميكروويف والترددات الراديوية. تعمل طبقة نيتريد السيليكون أيضًا كحاجز لانتشار الشوائب في الشريحة. يمكنها منع الشوائب مثل البورون والفوسفور من تغيير خصائص الجهاز من خلال الانتشار. بالإضافة إلى ذلك، يمكنها أيضًا منع انتشار أيونات المعادن لمنع الأعطال مثل الدوائر القصيرة.

يتمتع نيتريد السيليكون بثبات حراري ممتاز، والذي يتم تحديده من خلال خصائصه الكيميائية الخاصة وبنيته البلورية. يمكن أن يظل مستقرًا في بيئات ذات درجات حرارة عالية دون تحلل كيميائي أو تغيرات فيزيائية مثل المواد الأخرى. وذلك لأن البنية البلورية لنتريد السيليكون تتحد مع أربع ذرات نيتروجين في شكل رباعي السطوح، وتتحد كل ذرة نيتروجين أيضًا مع أربع ذرات سيليكون في شكل رباعي السطوح. هذا الهيكل يجعل الشبكة البلورية لنتريد السيليكون مستقرة للغاية ولا تتشوه بسهولة. لذلك، يتم استخدامه كطبقة عازلة للبوابة عند تصنيع الترانزستورات عالية الحركة الإلكترونية (HEMTs).

ما هي مزايا SiNx على SiO2؟

استقرار حراري أفضل، وصلابة أقوى، وصعوبة أكبر في الحفر.

الفرق بين الكالسيت والدولوميت وتطبيقاتهما

الكالسيت والدولوميت كلاهما من الصخور الكربونية ذات البنية البلورية المتشابهة. وهما من المعادن الشائعة في الطبقات وتتوافر بكثرة في الطبيعة. ويمكن طحن كل منهما واستخدامهما على نطاق واسع في العديد من المجالات، ولكن تركيبهما واستخداماتهما مختلفة للغاية.

المكونات الرئيسية للكالسيت والدولوميت هي كربونات الكالسيوم، ولكن الكالسيت، وهو صخر رسوبي، صلب نسبيًا، ذو مسامية ضعيفة ونفاذية منخفضة، وغالبًا ما لا تتمكن السوائل الجوفية من اختراقه جيدًا. وعلى الرغم من أن الدولوميت يحتوي أيضًا على كمية كبيرة من كربونات الكالسيوم، إلا أنه يحتوي أيضًا على كمية كبيرة من كربونات المغنيسيوم. والدولوميت به شقوق أكثر من طبقات كربونات الكالسيوم، لذلك يتمتع بنفاذية جيدة.

يمكن طحن كل من الكالسيت والدولوميت واستخدامهما. يمكن طحن الكالسيت إلى مسحوق للحصول على كربونات الكالسيوم الثقيلة، وهي مادة حشو غير عضوية مطحونة شائعة الاستخدام. يتميز بنقاء كيميائي عالي وخمول عالي وعدم سهولة تفاعله كيميائيًا واستقرار حراري جيد. لذلك، يمكن استخدامه في المطاط والبلاستيك وصناعة الورق والبناء (الملاط الجاف والخرسانة) والرخام الصناعي والأعلاف وطلاء مسحوق المعجون وغيرها من الصناعات. يمكن أن يؤدي إضافة كمية كبيرة من مسحوق الكالسيت إلى المطاط إلى تحسين قوة الشد وقوة التمزق ومقاومة التآكل للمطاط؛ يمكن أن يلعب إضافة مسحوق الكالسيت إلى المنتجات البلاستيكية دورًا هيكليًا معينًا، والذي لا يمكن أن يعزز استقرار المنتج فحسب، بل يحسن أيضًا صلابة المنتج ونعومة السطح، إلخ.

للدولوميت العديد من الاستخدامات بعد طحنه إلى مسحوق ناعم، ومن بين الاستخدامات الأكثر استخدامًا في مجال الطلاء. مسحوق الدولوميت 325 مش هو المادة الخام الرئيسية للمسحوق الأبيض، ويمكنه أيضًا إنتاج مسحوق المعجون والملاط الجاف. عند الطحن إلى أكثر من 800 شبكة، يصل البياض إلى 95، وبعد المعالجة السطحية، يمكن استخدامه كحشو لطلاء اللاتكس. مسحوق الدولوميت المعدل هو أيضًا حشو في صناعة المطاط والورق، مما يمكن أن يحسن أداء المنتج ويقلل التكاليف. يتم خلط الفراغات الخزفية أيضًا مع مسحوق الدولوميت، مما يمكن أن يقلل من درجة حرارة إطلاق الفراغ ويزيد من شفافية الفراغ. بالإضافة إلى ذلك، يعد مسحوق الدولوميت أيضًا منقيًا وممتصًا مثاليًا لمياه الصرف الصحي، ويمكن استخدامه أيضًا لصنع عوامل إذابة الثلج.

يدمج خط إنتاج ALPA + مطحنة الكرات الممتدة الطحن والنقل، ويمكن استخدامه لإعداد مسحوق الكالسيت والدولوميت فائق الدقة

【مجالات التطبيق】: مواد البناء، والمواد الكيميائية، والمعادن، والطلاء، وصناعة الورق، والمطاط، والأدوية، والأغذية وغيرها من المجالات.

【المواد القابلة للتطبيق】: البوكسيت، والكاولين، والباريت، والفلوريت، والتلك، والخبث، ومسحوق الجير، والولاستونيت، والجص، والحجر الجيري، وصخور الفوسفات، والكالسيت، والرخام، والدولوميت، والفلسبار البوتاسيوم، ورمل الكوارتز، والبنتونيت، وخام المنغنيز وغيرها من المواد.

تطبيقات سيراميك الألومينا

تُستخدم السيراميك كمواد حيوية لملء العيوب في الأسنان والعظام، وإصلاح عمليات زرع العظام، والكسور أو الأطراف الاصطناعية للعظام، واستبدال الأنسجة المريضة. وتُسمى السيراميك الحيوي. وهي تستخدم على نطاق واسع في المجال الطبي بسبب خصائصها الممتازة مثل القوة العالية، ومقاومة التآكل، وقوة الضغط والانحناء العالية، والتوافق البيولوجي العالي.

يغطي مفهوم السيراميك الألومينا نطاقًا واسعًا. بالإضافة إلى السيراميك الألومينا النقي، يمكن تسمية أي مادة سيراميك تحتوي على نسبة من الألومينا تزيد عن 45% بالسيراميك الألومينا. تحتوي السيراميك الألومينا على العديد من البلورات المتماثلة وغير المتجانسة، ولكن الأكثر استخدامًا هي α-Al2O3 وγ-Al2O3 فقط. نظرًا لبنيتها البلورية المختلفة، فإنها تتمتع بخصائص مختلفة. من بينها، α-Al2O3، المعروف أيضًا باسم الكوراندوم، هو الطور البلوري الرئيسي للسيراميك الألومينا، مع قوة ميكانيكية عالية، ومقاومة درجات الحرارة العالية، ومقاومة للتآكل.

تطبيق سيراميك الألومينا في المفاصل الصناعية

تتميز سيراميك الألومينا عالية النقاء بمعامل احتكاك منخفض للغاية وصلابة عالية وقابلية جيدة للبلل، مما يجعلها مناسبة جدًا للاستخدام كسطح احتكاك للمفاصل. يمكن استخدام الألومينا عالية النقاء فقط في المجال الطبي، ويجب أن تكون الشوائب التي يمكن أن تشكل أطوار حدود حبيبات الزجاج (مثل السيليكا، وسيليكات المعادن، وأكاسيد المعادن القلوية) أقل من 0.1% بالوزن، لأن تحلل مثل هذه الشوائب سيؤدي إلى مواقع تركيز الإجهاد حيث ستظهر الشقوق. وجدت الدراسات أنه من خلال اختيار معلمات التلبيد المناسبة (درجة الحرارة، والوقت، ومعدلات التسخين/التبريد) وإضافات التنشيط (مثل أكسيد المغنيسيوم، وأكسيد الزركونيوم، وأكسيد الكروم)، يمكن التحكم في حجم حبيبات الألومينا ومساميتها، ويمكن تحسين صلابة الألومينا وقوة كسرها بشكل فعال.

تُسمى المواد المركبة المكونة من أكسيد الزركونيوم والألومينا بأكسيد الزركونيوم المقوى بأكسيد الزركونيوم (ZTA) أو زركونيا مقوى بالألومينا (ATZ)، والتي تلعب أيضًا دورًا مهمًا في مواد المفاصل الاصطناعية. تعتمد هاتان المادتان المركبتان على محتوى المكونات الرئيسية. تجمع هذه المواد المركبة بين قدرة أكسيد الزركونيوم على التصلب والحساسية المنخفضة للألومينا للتحلل في السوائل البيولوجية منخفضة الحرارة. وفقًا لمتطلبات تصميم المادة، يمكن استخدام ATZ عندما تكون هناك حاجة إلى صلابة عالية للكسر، بينما يمكن استخدام ZTA عندما تكون هناك حاجة إلى الصلابة. لا توجد بيانات سريرية كافية لإثبات أن أسطح تحمل المفاصل ZTA لها مزايا أكبر في مقاومة التآكل. أظهرت الدراسات أن تطبيق ZTA وأكسيد الزركونيوم المقوى بأكسيد الزركونيوم (ZPTA) في جراحة المفاصل أكبر بكثير من ATZ.

تطبيق سيراميك الألومينا في ترميم الفم

تتمتع سيراميك الألومينا بنفاذية للضوء ولون يطابقان الأسنان الحقيقية، وهي سامة قليلاً. تتميز سيراميك الألومينا بموصلية حرارية منخفضة بشكل ملحوظ، مما يقلل من تحفيز الأطعمة الباردة والساخنة على اللب. تتميز سيراميك الزركونيا بمقاومتها للتآكل والتآكل ودرجات الحرارة المرتفعة، كما أن لونها يشبه لون الأسنان الحقيقية. وهي مناسبة لترميم الأسنان وتتمتع بقوة عالية. وفقًا للتركيبة الفيزيائية لمواد سيراميك الألومينا وعمليات التصنيع المختلفة، يمكن تقسيم سيراميك الألومينا المستخدم في مجال ترميم السيراميك بالكامل إلى الفئات التالية:

(1) سيراميك الألومينا المتسرب بالزجاج

التسرب الزجاجي، الاسم الكامل هو طريقة تسرب الزجاج بطلاء الطين. تتميز الألومينا، كمواد مصفوفة، ببنية مسامية، وتخترقها الملونات المحتوية على زجاج اللانثانوم والبوروسيليكات. بعد التشكيل، يكون لها بنية دقيقة تتداخل فيها أطوار بلورات الألومينا وأطوار بلورات الزجاج مع بعضها البعض.

(2) سيراميك الألومينا المتسرب بالكثافة عالي النقاء

يتكون من الألومينا بنقاء 99.9٪. يتم ضغط مسحوق الألومينا في جسم أخضر (الضغط الجاف) تحت ضغط كبير ثم يتم تلبيده. تمنح طريقة التشكيل بالضغط سيراميك الألومينا كثافة عالية ومسامية منخفضة.

(3) سيراميك الألومينا المقوى بالزركونيا المتسربة بالزجاج

يتم تشكيل هذا النوع من السيراميك بإضافة 35٪ من الزركونيا المستقرة جزئيًا إلى مسحوق سيراميك الألومينا المتسرب بالزجاج. يمكن ملاحظة الزركونيا الرباعية الموزعة بالتساوي داخل المادة المشكلة.

مع التطور المستمر للعلوم والتكنولوجيا، يتم استخدام مواد السيراميك الحيوي للألومينا على نطاق واسع بشكل متزايد في المجال الطبي، وسوف يتجه البحث فيها نحو اتجاهات طبية ناشئة ذات قيمة مضافة أعلى وآفاق أكثر.

استخدامات هيدروكسيد الكالسيوم في الصناعات الغذائية

يتم تصنيع هيدروكسيد الكالسيوم، المعروف أيضًا باسم الجير المطفأ أو الجير الحي، عن طريق حرق وهضم المواد الخام مثل الحجر الجيري أو أصداف المحار التي تحتوي على الحجر الجيري. وهو عادة ما يكون في شكل مسحوق ويستخدم على نطاق واسع في الأغذية والأدوية والصناعات الكيميائية ومعالجة مياه الشرب وغيرها من المجالات.

نظرًا لأن قابلية ذوبان هيدروكسيد الكالسيوم أصغر بكثير من قابلية ذوبان هيدروكسيد الصوديوم وهيدروكسيد البوتاسيوم، فإن التآكل والقلوية لمحلوله صغيران نسبيًا. لذلك، يمكن استخدامه كمنظم للحموضة في الأغذية للعب دور في التخزين المؤقت والتحييد والتصلب. يتميز هيدروكسيد الكالسيوم الغذائي بنشاط مرتفع نسبيًا وبنية فضفاضة نسبيًا ونقاء عالٍ وبياض جيد ومحتوى منخفض من الشوائب ولا يحتوي على عناصر ضارة مثل الرصاص والزرنيخ.

1. مستحضرات الكالسيوم

هناك ما يقرب من 200 مستحضر كالسيوم في السوق، بما في ذلك كربونات الكالسيوم وسترات الكالسيوم ولاكتات الكالسيوم وجلوكونات الكالسيوم. يستخدم هيدروكسيد الكالسيوم على نطاق واسع كمادة خام في صناعة إنتاج مستحضرات الكالسيوم. ومن بينها جلوكونات الكالسيوم الشائعة. في بلدي، يتم إنتاجه حاليًا عن طريق التخمير.

2. مسحوق الحليب

يمكن استخدام هيدروكسيد الكالسيوم كمنظم للحموضة في مسحوق الحليب (بما في ذلك مسحوق الحليب المحلى) ومسحوق الحليب الكريمي ومنتجاته المعدلة وحليب الأطفال. الكمية المستخدمة مناسبة وفقًا لاحتياجات الإنتاج.

نظرًا لأن مسحوق الحليب، وخاصة مسحوق حليب الأطفال أو الطعام، يحتوي على كمية معينة من أنواع مختلفة من البروتينات، نظرًا لوجود سلاسل جانبية متأينة على سطح البروتينات، تحمل البروتينات شحنة صافية، ويمكن معايرة هذه السلاسل الجانبية.

3. توفو الأرز وهلام الثلج

استخدم الأرز المنقوع، وأضف الماء، واطحنه في عجينة الأرز، وأضف ماء الليمون المطفأ وحركه بالتساوي، وسخنه، وحركه حتى ينضج ملاط الأرز ويصبح سميكًا. صب خليط الأرز المسلوق في قالب، وبعد أن يبرد تمامًا، يمكنك تقطيعه إلى قطع صغيرة بالسكين، ويصبح توفو الأرز جاهزًا. ومن بينها، يعمل الجير المطفأ كمخثر ويوفر الكالسيوم أيضًا. كما يجب إضافة الجير المطفأ أثناء إنتاج هلام الثلج، والذي يعمل أيضًا كمخثر.

4. البيض المحفوظ

يستخدم الجير المطفأ ورماد الصودا ورماد الخشب كمواد خام لصنع خليط ولفه على سطح البيضة. بعد فترة من الوقت، يصبح بيضة محفوظة يمكن تناولها مباشرة من خلال التفاعلات الكيميائية. عندما يواجه البروتين قلويًا قويًا، يتحول تدريجيًا إلى ماء صافٍ. إذا استمر المحلول القلوي في دخول البيضة من خلال الغشاء شبه المنفذ، تستمر القلوية في الزيادة، وتبدأ جزيئات البروتين القلوي في التبلمر وتزداد اللزوجة تدريجيًا، وتتحول إلى هلام لتكوين بيضة محفوظة. إذا كانت القلوية زائدة، فسوف يكون ذلك ضارًا بجودة البيض المحفوظ.

5. طعام الكونجاك

يعود تاريخ إنتاج واستخدام طعام جل الكونجاك من قبل الشعب الصيني إلى 2000 عام. تتمثل طريقة الإنتاج في إضافة 30-50 ضعف كمية الماء إلى دقيق الكونجاك، وتقليبها حتى تصبح عجينة، وإضافة 5%-7% من هيدروكسيد الكالسيوم إلى دقيق الكونجاك، وخلطها وتجميدها.

6. إنتاج السكر

في عملية إنتاج السكر، يتم استخدام هيدروكسيد الكالسيوم لتحييد الحمض في الشراب، ثم يتم إدخال ثاني أكسيد الكربون لجعل هيدروكسيد الكالسيوم المتبقي يترسب ويخرج، وبالتالي تقليل الطعم الحامض للسكر. يمكن أيضًا أن يتحد مع السكروز لتكوين ملح السكروز، لذلك يمكن استخدامه لإزالة السكر من الدبس أو تكرير السكر.

7. آخرون

يمكن استخدام هيدروكسيد الكالسيوم كعامل منظم ومُعادل وعامل معالجة للبيرة والجبن ومنتجات الكاكاو. نظرًا لتأثيراته في تعديل درجة الحموضة والتخثر، يمكن استخدامه أيضًا في تركيب الأدوية والمواد المضافة للأغذية، وتركيب المواد الحيوية عالية التقنية HA، وتركيب فوسفات VC لإضافات الأعلاف، وتركيب سيكلوهكسانات الكالسيوم، ولاكتات الكالسيوم، وسترات الكالسيوم، والمواد المضافة لصناعة السكر، ومعالجة المياه، وغيرها من المواد الكيميائية العضوية الراقية. إنه مفيد لإعداد منظمات الحموضة ومصادر الكالسيوم مثل منتجات اللحوم شبه المصنعة الصالحة للأكل، ومنتجات المشروبات، والحقن الشرجية الطبية.

تطورت صناعة هيدروكسيد الكالسيوم في وقت مبكر، ويمكن أن يصل إنتاجها السنوي إلى أكثر من 10 ملايين طن. يتم إنتاجه بشكل أساسي في المملكة المتحدة والولايات المتحدة وألمانيا، وتنتج اليابان وكوريا الجنوبية بشكل أساسي نقاءً عاليًا وبياضًا عاليًا.

عملية طحن مسحوق الحجر الجيري

الحجر الجيري هو المادة الخام الرئيسية لإنتاج الأسمنت والخرسانة والركام الخشن والناعم والجير وكربونات الكالسيوم وما إلى ذلك. يعتمد سحقه وطحنه بشكل عام على العملية الجافة، ويتم اختيار العملية المقابلة وفقًا لمجالات التطبيق المختلفة:

بالنسبة للحجر الجيري المستخدم في علم المعادن وبناء الطرق، يتم سحق الخام وغربلته بشكل عام.

بالنسبة لمنتجات المسحوق الناعم المستخدمة كإضافات للأعلاف والحشو العادي، يتم سحق الخام بشكل عام بواسطة كسارة حبيبية وكسارة مطرقة وكسارة تأثيرية وما إلى ذلك ثم طحنها مباشرة بواسطة مطحنة رايموند والمطحنة الرأسية ومطحنة الأسطوانة ومطحنة التأثير وما إلى ذلك.

بالنسبة لمسحوق الحجر الجيري فائق الدقة والحشو عالي الجودة المستخدم لإزالة الكبريت من غازات المداخن، فإن السحق فائق الدقة والتصنيف الدقيق مطلوبان بشكل عام، ومعدات العملية هي في الأساس نفس معدات السحق فائق الدقة للكالسيت.

في الوقت الحاضر، معظم مسحوق الحجر الجيري المستخدم في صناعة مواد البناء هو الحجر الجيري أو رقائق الحجر الناتجة عن إنتاج الركام وما إلى ذلك، والتي يتم طحنها لتلبية متطلبات الدقة المحددة.

1. عملية طحن الحجر الجيري

هناك عمليتان رئيسيتان لطحن الحجر الجيري:

عملية الدائرة المفتوحة: العملية التي تمر فيها المادة عبر الطاحونة مرة واحدة وتستخدم كمنتج نهائي للمرحلة التالية من التشغيل؛

عملية الدائرة المغلقة: العملية التي يتم فيها فرز المادة على مستوى واحد أو عدة مستويات بعد مغادرة الطاحونة، واستخدام الجسيمات الدقيقة كمنتج نهائي، وإعادة الجسيمات الخشنة إلى الطاحونة لإعادة الطحن.

عملية الدائرة المفتوحة بسيطة نسبيًا، مع مزايا أقل من المعدات، والاستثمار الأقل، والتشغيل السهل. ومع ذلك، نظرًا لأن جميع المواد تحتاج إلى تلبية متطلبات الدقة قبل مغادرة الطاحونة، فإن الإفراط في الطحن يكون عرضة للحدوث، والمواد المطحونة بدقة تكون عرضة لتكوين طبقة عازلة، مما يعيق المزيد من طحن المواد الخشنة، ويقلل بشكل كبير من كفاءة الطحن، ويزيد من استهلاك الطاقة.

لذلك، يختار معظم مصنعي مسحوق الحجر الجيري حاليًا عملية الدائرة المغلقة، والتي يمكن أن تقلل من الإفراط في الطحن، وتحسن كفاءة الطاحونة، وتقلل من استهلاك الطاقة. بالإضافة إلى ذلك، فإن مسحوق الحجر الجيري المنتج بواسطة عملية الدائرة المغلقة له حجم جسيم موحد وسهل التعديل، مما يمكنه تلبية متطلبات الدقة المختلفة.

2. مثال على إنتاج مسحوق الحجر الجيري بواسطة مطحنة رايموند بالدائرة المغلقة

وصف العملية:

يسقط الحجر الجيري من القادوس الموجود في أسفل الصومعة إلى الناقل الحزامي، ثم يتم إرساله إلى المطحنة للطحن.

نظرًا لأن أسطوانة الطحن تتدحرج بإحكام على حلقة الطحن تحت تأثير قوة الطرد المركزي، يتم رفع المادة بواسطة المجرفة وإرسالها إلى منتصف أسطوانة الطحن وحلقة الطحن، ويتم سحق المادة إلى مسحوق تحت تأثير ضغط الطحن.

يتم نفخ المادة المسحوقة بواسطة المروحة وتصنيفها بواسطة المصنف الموجود فوق المطحنة.

يتكون المصنف من عجلات شفرة شعاعية وأجهزة نقل. يتم تشغيل عجلات الشفرة بواسطة جهاز النقل للدوران بسرعة معينة، مما يمنع الجسيمات الخشنة في تدفق الهواء ويعيدها لإعادة الطحن. يتم إرسال المسحوق الناعم إلى فاصل الإعصار مع تدفق الهواء عبر حاجز الرياح، لذلك يلعب المصنف دور الفرز. يمكن تعديل حجم جزيئات المسحوق بحرية عن طريق ضبط حجم الهواء أو تغيير سرعة عجلة الشفرة.

يفصل فاصل الإعصار المنتجات المؤهلة عن الهواء، ويتم نقل المنتجات النهائية إلى مستودع المنتجات النهائية من خلال مصعد الدلو عبر خط الأنابيب، ويعود تدفق الهواء إلى المنفاخ من خلال قناة الهواء العائد لإعادة التدوير.

تحتوي المادة على كمية معينة من الرطوبة، وسيتم توليد كمية معينة من بخار الماء أثناء الطحن. بالإضافة إلى ذلك، فإن خط الأنابيب بالكامل غير محكم الغلق تمامًا، لذلك يتم امتصاص كمية معينة من الغاز الخارجي في النظام، مما يزيد من حجم الهواء المتداول في النظام. لضمان عمل المطحنة تحت ضغط سلبي، يدخل الهواء الزائد إلى مجمع الغبار الكيسي للتنقية ثم يتم تفريغه في الغلاف الجوي.