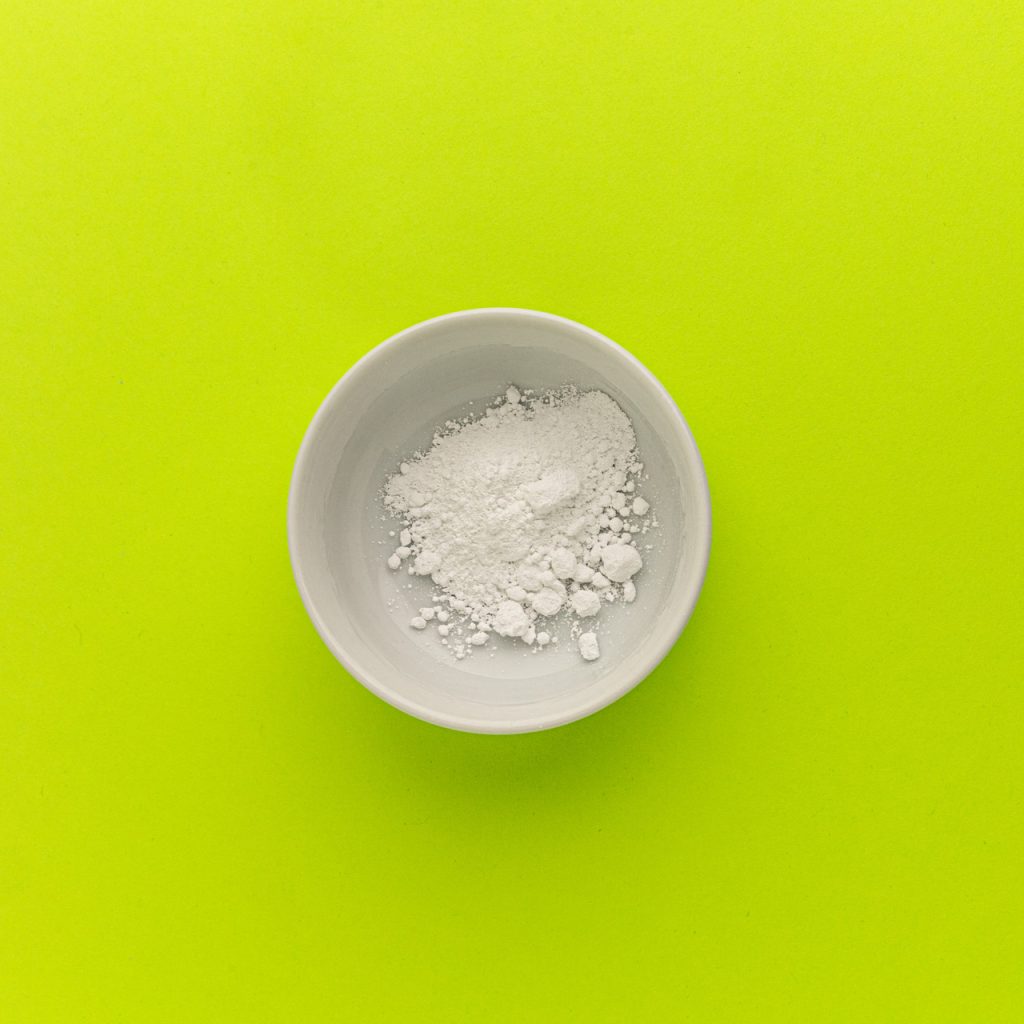

عملية طحن مسحوق الحجر الجيري

الحجر الجيري هو المادة الخام الرئيسية لإنتاج الأسمنت والخرسانة والركام الخشن والناعم والجير وكربونات الكالسيوم وما إلى ذلك. يعتمد سحقه وطحنه بشكل عام على العملية الجافة، ويتم اختيار العملية المقابلة وفقًا لمجالات التطبيق المختلفة:

بالنسبة للحجر الجيري المستخدم في علم المعادن وبناء الطرق، يتم سحق الخام وغربلته بشكل عام.

بالنسبة لمنتجات المسحوق الناعم المستخدمة كإضافات للأعلاف والحشو العادي، يتم سحق الخام بشكل عام بواسطة كسارة حبيبية وكسارة مطرقة وكسارة تأثيرية وما إلى ذلك ثم طحنها مباشرة بواسطة مطحنة رايموند والمطحنة الرأسية ومطحنة الأسطوانة ومطحنة التأثير وما إلى ذلك.

بالنسبة لمسحوق الحجر الجيري فائق الدقة والحشو عالي الجودة المستخدم لإزالة الكبريت من غازات المداخن، فإن السحق فائق الدقة والتصنيف الدقيق مطلوبان بشكل عام، ومعدات العملية هي في الأساس نفس معدات السحق فائق الدقة للكالسيت.

في الوقت الحاضر، معظم مسحوق الحجر الجيري المستخدم في صناعة مواد البناء هو الحجر الجيري أو رقائق الحجر الناتجة عن إنتاج الركام وما إلى ذلك، والتي يتم طحنها لتلبية متطلبات الدقة المحددة.

1. عملية طحن الحجر الجيري

هناك عمليتان رئيسيتان لطحن الحجر الجيري:

عملية الدائرة المفتوحة: العملية التي تمر فيها المادة عبر الطاحونة مرة واحدة وتستخدم كمنتج نهائي للمرحلة التالية من التشغيل؛

عملية الدائرة المغلقة: العملية التي يتم فيها فرز المادة على مستوى واحد أو عدة مستويات بعد مغادرة الطاحونة، واستخدام الجسيمات الدقيقة كمنتج نهائي، وإعادة الجسيمات الخشنة إلى الطاحونة لإعادة الطحن.

عملية الدائرة المفتوحة بسيطة نسبيًا، مع مزايا أقل من المعدات، والاستثمار الأقل، والتشغيل السهل. ومع ذلك، نظرًا لأن جميع المواد تحتاج إلى تلبية متطلبات الدقة قبل مغادرة الطاحونة، فإن الإفراط في الطحن يكون عرضة للحدوث، والمواد المطحونة بدقة تكون عرضة لتكوين طبقة عازلة، مما يعيق المزيد من طحن المواد الخشنة، ويقلل بشكل كبير من كفاءة الطحن، ويزيد من استهلاك الطاقة.

لذلك، يختار معظم مصنعي مسحوق الحجر الجيري حاليًا عملية الدائرة المغلقة، والتي يمكن أن تقلل من الإفراط في الطحن، وتحسن كفاءة الطاحونة، وتقلل من استهلاك الطاقة. بالإضافة إلى ذلك، فإن مسحوق الحجر الجيري المنتج بواسطة عملية الدائرة المغلقة له حجم جسيم موحد وسهل التعديل، مما يمكنه تلبية متطلبات الدقة المختلفة.

2. مثال على إنتاج مسحوق الحجر الجيري بواسطة مطحنة رايموند بالدائرة المغلقة

وصف العملية:

يسقط الحجر الجيري من القادوس الموجود في أسفل الصومعة إلى الناقل الحزامي، ثم يتم إرساله إلى المطحنة للطحن.

نظرًا لأن أسطوانة الطحن تتدحرج بإحكام على حلقة الطحن تحت تأثير قوة الطرد المركزي، يتم رفع المادة بواسطة المجرفة وإرسالها إلى منتصف أسطوانة الطحن وحلقة الطحن، ويتم سحق المادة إلى مسحوق تحت تأثير ضغط الطحن.

يتم نفخ المادة المسحوقة بواسطة المروحة وتصنيفها بواسطة المصنف الموجود فوق المطحنة.

يتكون المصنف من عجلات شفرة شعاعية وأجهزة نقل. يتم تشغيل عجلات الشفرة بواسطة جهاز النقل للدوران بسرعة معينة، مما يمنع الجسيمات الخشنة في تدفق الهواء ويعيدها لإعادة الطحن. يتم إرسال المسحوق الناعم إلى فاصل الإعصار مع تدفق الهواء عبر حاجز الرياح، لذلك يلعب المصنف دور الفرز. يمكن تعديل حجم جزيئات المسحوق بحرية عن طريق ضبط حجم الهواء أو تغيير سرعة عجلة الشفرة.

يفصل فاصل الإعصار المنتجات المؤهلة عن الهواء، ويتم نقل المنتجات النهائية إلى مستودع المنتجات النهائية من خلال مصعد الدلو عبر خط الأنابيب، ويعود تدفق الهواء إلى المنفاخ من خلال قناة الهواء العائد لإعادة التدوير.

تحتوي المادة على كمية معينة من الرطوبة، وسيتم توليد كمية معينة من بخار الماء أثناء الطحن. بالإضافة إلى ذلك، فإن خط الأنابيب بالكامل غير محكم الغلق تمامًا، لذلك يتم امتصاص كمية معينة من الغاز الخارجي في النظام، مما يزيد من حجم الهواء المتداول في النظام. لضمان عمل المطحنة تحت ضغط سلبي، يدخل الهواء الزائد إلى مجمع الغبار الكيسي للتنقية ثم يتم تفريغه في الغلاف الجوي.

كيفية إطالة عمر معدات المطاحن العمودية

في إنتاج الأسمنت، تعتبر الطاحونة العمودية من المعدات الرئيسية، وحالة تشغيل محملها الأسطواني أمر بالغ الأهمية لسلامة الإنتاج وكفاءته.

كيفية جعل أسطوانة الطاحونة العمودية تدوم لفترة أطول

1. اختيار مواد التشحيم المناسبة واستبدالها بانتظام

اختيار مواد التشحيم أمر بالغ الأهمية. يجب عليك اختيار مواد تشحيم عالية الجودة مناسبة للبيئات ذات درجات الحرارة العالية والضغط العالي. في الوقت نفسه، يجب استبدال مواد التشحيم بانتظام لضمان استقرارها ونظافتها أثناء الاستخدام وتجنب تلف المحمل الناجم عن مشاكل جودة الزيت.

2. تعزيز الصيانة اليومية والكشف المبكر والعلاج المبكر

يجب على المشغلين التحقق بانتظام من حالة تشغيل نظام التشحيم، وخاصة في البيئات ذات درجات الحرارة العالية، والانتباه إلى التغيرات في درجة حرارة الزيت. إذا كانت درجة حرارة الزيت غير طبيعية، فيجب إيقاف الماكينة على الفور للفحص ومواصلة التشغيل بعد استكشاف الأخطاء وإصلاحها. يجب أيضًا فحص تآكل المحامل بانتظام، ويجب استبدال الأجزاء التي بها مشاكل في الوقت المناسب لتجنب المزيد من الضرر.

3. فحص واستبدال أختام الزيت بانتظام

على الرغم من أن ختم الزيت صغير، إلا أنه له تأثير كبير. يجب فحص تآكل ختم الزيت بانتظام، ويجب استبدال ختم الزيت الفاشل في الوقت المناسب لضمان عدم تسرب مادة التشحيم ومنع الشوائب الخارجية من دخول المحمل. يمكن لهذا الإجراء البسيط أن يطيل عمر خدمة المحمل بشكل كبير.

بالإضافة إلى مشاكل المحمل، فإن مقاومة تآكل أسطوانة الطحن وبطانة قرص الطحن هي أيضًا عامل مهم يؤثر على عمر المطحنة الرأسية. تحدد المواد المختلفة وعمليات التصنيع مقاومة تآكل أسطوانة الطحن وقرص الطحن.

1. الصب التقليدي: تكلفة منخفضة ومخاطر عالية

تستخدم عمليات الصب التقليدية بشكل أساسي الفولاذ عالي المنغنيز والحديد الزهر عالي الكروم كمواد. تتمثل مزايا هذه المواد في انخفاض التكلفة وبساطة العملية ومناسبتها للإنتاج على نطاق واسع.

ومع ذلك، فإن لها أيضًا عيوبًا واضحة. على الرغم من أن الفولاذ عالي المنغنيز يتمتع بصلابة جيدة، إلا أن مقاومته للتآكل منخفضة نسبيًا. تم تحسين مقاومة التآكل لحديد الزهر عالي الكروم، لكن مشكلة هشاشته لا تزال بارزة، ومن السهل أن يتشقق أثناء الاستخدام، مما يجعل إصلاحه مستحيلاً ولا يمكن استخدامه إلا مرة واحدة.

2. الصب الدقيق (تغليف السطح): خيار فعال من حيث التكلفة

يُعرف الصب الدقيق أيضًا بتقنية تغليف السطح، وهو حاليًا الحل الأكثر استخدامًا لمكافحة التآكل. تهدف هذه العملية إلى تحسين مقاومة التآكل لأسطوانات الطحن وأقراص الطحن من خلال تغليف طبقة مقاومة للتآكل على ركيزة فولاذية مصبوبة عادية.

3. الصب المركب من سبائك السيراميك: نجم مقاومة التآكل في المستقبل

يُعد الصب المركب من سبائك السيراميك تقنية ناشئة مقاومة للتآكل تدمج جزيئات السيراميك في سطح مصفوفة الحديد الزهر، مما يحسن بشكل كبير مقاومة التآكل لأسطوانة الطحن وقرص الطحن. تتمتع هذه المادة بمقاومة تآكل وصلابة عالية للغاية، وهي مناسبة بشكل خاص للاستخدام في ظل ظروف العمل القاسية.

ومع ذلك، فإن عملية الصب المركب من سبائك السيراميك معقدة، وتكلفة التصنيع عالية، وهناك أيضًا مشكلة عدم القدرة على الإصلاح. إنه أكثر ملاءمة لظروف العمل الخاصة ذات المتطلبات العالية للغاية لمقاومة التآكل، بدلاً من بيئات إنتاج الأسمنت العادية.

4. كيف تختار الحل الأنسب؟

عند اختيار المواد لأسطوانات الطحن وبطانات أقراص الطحن، يجب مراعاة الصلابة والمتانة والتكلفة وقابلية الإصلاح بشكل شامل وفقًا لظروف العمل المحددة.

الصب التقليدي مناسب لتلك المناسبات ذات متطلبات التحكم في التكلفة العالية وظروف العمل البسيطة نسبيًا؛

الصب الدقيق مناسب لمعظم مصانع الأسمنت. يمكنه توفير مقاومة أفضل للتآكل مع تقليل تكاليف الصيانة؛

الصب المركب من سبيكة السيراميك مناسب لبعض ظروف العمل الخاصة. على الرغم من أن التكلفة عالية، إلا أن مقاومته العالية للغاية للتآكل تستحق الاهتمام.

تطبيق تقنية الطحن فائق الدقة في صناعة الأغذية

ظهرت تقنية الطحن الدقيق للغاية في السنوات الأخيرة مع التطور المستمر لصناعة الكيماويات الحديثة والإلكترونيات والبيولوجيا والمواد وتطوير المعادن وغيرها من التقنيات العالية التقنية. إنها تقنية متطورة عالية التقنية لمعالجة الأغذية في الداخل والخارج.

في مجال معالجة الأغذية، عادة ما تسمى المساحيق ذات حجم الجسيمات أقل من 25 ميكرومتر بالمساحيق الدقيقة للغاية، وتسمى طريقة تحضير المساحيق الدقيقة للغاية بتقنية الطحن الدقيق للغاية.

تشمل تقنيات الطحن الدقيق للغاية المستخدمة بشكل شائع في الأغذية بشكل أساسي نوع تدفق الهواء، ونوع الاهتزاز عالي التردد، ونوع طاحونة الكرة الدوارة (القضيب)، ونوع الأسطوانة، وما إلى ذلك. من بينها، تعد تقنية الطحن الدقيق للغاية بتدفق الهواء أكثر تقدمًا، حيث تستخدم الغاز من خلال فوهة الضغط لتوليد قوى تأثير وتصادم واحتكاك عنيفة لتحقيق طحن المواد.

تصنيف تقنية الطحن الدقيق للغاية في صناعة الأغذية

على الرغم من أن مسحوق الطعام الدقيق للغاية موجود منذ فترة قصيرة، فقد تم استخدامه في التوابل والمشروبات والأطعمة المعلبة والأطعمة المجمدة والأطعمة المخبوزة والأطعمة الصحية وما إلى ذلك، وكان التأثير أفضل.

تطبيق تقنية الطحن الدقيق للغاية في معالجة الأغذية

معالجة المشروبات الغازية

في الوقت الحاضر، تشمل المشروبات الغازية التي تم تطويرها باستخدام تقنية الطحن الدقيق بتدفق الهواء الشاي المطحون، والمشروبات الصلبة المصنوعة من الفاصوليا، والمشروبات الغنية بالكالسيوم المحضرة بمسحوق العظام الدقيق للغاية.

تتمتع ثقافة الشاي بتاريخ طويل في الصين. ويتلخص شرب الشاي التقليدي في تخمير الشاي بالماء المغلي. ولا يمتص جسم الإنسان كمية كبيرة من العناصر الغذائية من الشاي. حيث يتم الاحتفاظ بمعظم البروتينات والكربوهيدرات وبعض المعادن والفيتامينات في بقايا الشاي. وإذا تم تحويل الشاي إلى مسحوق شاي (حجم الجسيمات <5 ميكرومتر) في درجة حرارة الغرفة وفي الحالة الجافة، فيمكن تحسين معدل امتصاص العناصر الغذائية من قبل جسم الإنسان.

كما يمكن أن يؤدي إضافة مسحوق الشاي إلى الأطعمة الأخرى إلى تطوير منتجات شاي جديدة. المشروبات البروتينية النباتية هي منتجات حليبية مصنوعة من بذور نباتية غنية بالبروتين ونوى الفاكهة من خلال النقع والطحن والتجانس وغيرها من العمليات.

معالجة الفواكه والخضروات

يتم طحن الخضروات إلى مسحوق معجون دقيق في درجة حرارة منخفضة، مما لا يحافظ على العناصر الغذائية فحسب، بل يجعل أيضًا طعم الألياف أفضل بسبب التكرير الدقيق.

معالجة الحبوب والزيوت

يمكن إضافة مسحوق نخالة القمح المطحونة بدقة فائقة، ومسحوق فول الصويا، وما إلى ذلك إلى الدقيق لصنع دقيق عالي الألياف أو عالي البروتين. تتم معالجة الأرز والقمح والحبوب الأخرى إلى مسحوق دقيق للغاية. نظرًا لحجم الجسيمات الصغير، يتم تنشيط النشا السطحي، والطعام المملوء أو المخلوط به له خصائص ممتازة من النضج السهل والنكهة والطعم الجيد.

يتم معالجة فول الصويا إلى مسحوق حليب الصويا بعد الطحن الدقيق للغاية، والذي يمكن أن يزيل رائحة السمك. يمكن أيضًا تحويل الفاصوليا مثل الفاصوليا الخضراء والفاصوليا الحمراء إلى معجون فول عالي الجودة وحليب الصويا ومنتجات أخرى بعد الطحن الدقيق للغاية.

معالجة المنتجات المائية

تتمتع مساحيق السبيرولينا واللؤلؤ والسلاحف وأسماك القرش وغيرها من الغضاريف الدقيقة بمزايا فريدة. على سبيل المثال، فإن المعالجة التقليدية لمسحوق اللؤلؤ هي طحن الكرات لأكثر من عشر ساعات لجعل حجم الجسيمات يصل إلى عدة مئات من الشبكات.

معالجة الأغذية الوظيفية

يمكن للمسحوق فائق الدقة تحسين التوافر البيولوجي للمواد الوظيفية وتقليل كمية المواد الأساسية في الغذاء. يمكن للإطلاق المستمر للجسيمات الدقيقة في جسم الإنسان أن يطيل الفعالية. في عملية تطوير العسل الصلب، يمكن أن يؤدي الطحن فائق الدقة للمكونات باستخدام مطحنة الغرويات إلى زيادة نعومة المنتج.

معالجة التوابل والبهارات

يمكن لتقنية الطحن فائق الدقة، كطريقة جديدة لمعالجة الأغذية، أن تجعل التوابل ومنتجات التوابل (منتجات الفاصوليا الصلبة المخمرة بشكل أساسي) المعالجة بالعمليات التقليدية ذات جودة أعلى.

تخلق المسامية الضخمة للتوابل والبهارات بعد التكسير تجويفًا جماعيًا يمكنه امتصاص واحتواء الرائحة، وتستمر النكهة لفترة طويلة، وتكون الرائحة والمذاق أكثر كثافة.

في الوقت نفسه، يمكن لتقنية الطحن فائق الدقة أن تجعل التوابل التقليدية تتفتت إلى جزيئات فائقة الدقة ممتازة بحجم جزيئات موحد وأداء تشتت جيد، كما يتم زيادة السيولة ومعدل الذوبان ومعدل الامتصاص بشكل كبير، كما يتم تحسين تأثير الطعم بشكل كبير.

بالنسبة للمنتجات ذات المتطلبات الحسية العالية، يكون حجم جزيئات التوابل بعد الطحن فائق الدقة دقيقًا للغاية، حتى 300-500 شبكة، ولا يمكن للعين المجردة ملاحظة وجود الجزيئات على الإطلاق، مما يزيل تكوين البقع السوداء في المنتج ويحسن جودة مظهر المنتج. في الوقت نفسه، تتمتع المعدات المقابلة لتقنية الطحن فائق الدقة بوظائف فيزيائية وكيميائية مثل الطلاء والاستحلاب والاستحلاب الصلب والتعديل، مما يخلق احتمالًا واقعيًا لتطوير منتجات التوابل.

ما هي تطبيقات ثاني أكسيد التيتانيوم في الطلاءات المختلفة؟

في السنوات الأخيرة، مع التطور السريع لصناعة الطلاء، أصبح لدى الناس متطلبات أعلى وأعلى لأداء ثاني أكسيد التيتانيوم. فهم لا يحتاجون فقط إلى أن يكون لثاني أكسيد التيتانيوم قابلية تشتت جيدة جدًا، بل يحتاجون أيضًا إلى أن يكون لثاني أكسيد التيتانيوم خصائص إخفاء جيدة جدًا. في الوقت نفسه، لديهم أيضًا متطلبات عالية جدًا لمحتوى الشوائب من ثاني أكسيد التيتانيوم. في ظل هذه المتطلبات العالية، عمل ثاني أكسيد التيتانيوم المستخدم على نطاق واسع على تحسين تكنولوجيا إنتاجه باستمرار، وتحسين أدائه، وتوسيع اتجاه تطبيقه.

من بينها، يتمتع ثاني أكسيد التيتانيوم بدرجة الصبغ بمؤشر انكسار مرتفع وقوة تلوين قوية، وله مزايا بارزة جدًا في كل من قوة الإخفاء وقابلية التشتت. لهذا السبب، تم استخدام ثاني أكسيد التيتانيوم بدرجة الصبغ على نطاق واسع في الطلاء وصناعة الورق. نسبة ثاني أكسيد التيتانيوم بدرجة الصبغ في الطلاء هي الأكبر، ومن بينها ثاني أكسيد التيتانيوم الروتيل يستخدم على نطاق واسع في الصناعة.

كطلاءات زخرفية

أداء الصبغ لثاني أكسيد التيتانيوم بدرجة الصبغ جيد جدًا، ويختار الناس المعاصرون في الغالب الألوان البيضاء أو الفاتحة لتزيين المنازل في ديكور المنزل. لذلك، تم الترحيب على نطاق واسع بثاني أكسيد التيتانيوم بدرجة الصبغ من قبل الناس في ديكور المنزل. ليس هذا فحسب، بل إن ثاني أكسيد التيتانيوم المستخدم في الصبغة يستخدم أيضًا على نطاق واسع في الطلاء الخارجي للسفن والسيارات وما إلى ذلك.

كطلاءات معمارية

يلعب ثاني أكسيد التيتانيوم المستخدم في الصبغة دورًا مهمًا للغاية في عملية إنتاج الطلاءات، ويُستخدم ثاني أكسيد التيتانيوم بشكل أساسي في الطلاءات المعمارية.

صنع طلاءات بيضاء نقية

تستخدم معظم الطلاءات البيضاء في السوق كمية كبيرة من ثاني أكسيد التيتانيوم المستخدم في الصبغة في عملية التصنيع.

صنع طلاءات بأنماط ملونة

لا يمكن للعديد من الطلاءات النمطية في السوق الآن الاستغناء عن ثاني أكسيد التيتانيوم المستخدم في الصبغة من حيث نسبة اللون أو النمط، لذلك يلعب ثاني أكسيد التيتانيوم المستخدم في الصبغة دورًا مهمًا للغاية في إنتاج طلاءات بأنماط ملونة. كما تم استخدام ثاني أكسيد التيتانيوم المستخدم في الصبغة على نطاق واسع في طلاء السيارات الخارجي لأن ثاني أكسيد التيتانيوم المستخدم في الصبغة يتمتع بلون جيد جدًا وسطوع عالي.

صنع طلاءات وظيفية خاصة

تستخدم العديد من الطلاءات المقاومة لدرجات الحرارة العالية ثاني أكسيد التيتانيوم بدرجة الصبغ في عملية الإنتاج، والطلاءات المقاومة لدرجات الحرارة العالية هي نوع من الطلاءات الوظيفية الخاصة، لذلك فإن ثاني أكسيد التيتانيوم بدرجة الصبغ هو مادة خام لا غنى عنها في إنتاج الطلاءات الوظيفية الخاصة.

صنع مواد موصلة

يمكن أيضًا استخدام ثاني أكسيد التيتانيوم لصنع مواد موصلة. نظرًا لأن سطح جزيئات ثاني أكسيد التيتانيوم بدرجة الصبغ يمكن أن يشكل طلاءً، يمكن أيضًا استخدام ثاني أكسيد التيتانيوم في إنتاج المواد المضادة للكهرباء الساكنة.

صنع ثاني أكسيد التيتانيوم المغلف بالنواة

يمكن أيضًا استخدام ثاني أكسيد التيتانيوم بدرجة الصبغ لصنع ثاني أكسيد التيتانيوم المغلف بالنواة، والذي يستخدم أيضًا غالبًا في إنتاج الطلاءات.

صنع ثاني أكسيد التيتانيوم الملاط

يوجد أيضًا ثاني أكسيد التيتانيوم الملاط في تصنيف ثاني أكسيد التيتانيوم. لا يتطلب عمليات معقدة للغاية أو تكاليف إنتاج عالية جدًا أثناء عملية الإنتاج. لذلك، فإن ثاني أكسيد التيتانيوم الملاط شائع جدًا في إنتاج الناس وحياتهم. يعد ثاني أكسيد التيتانيوم بدرجة الصبغ أمرًا لا غنى عنه في عملية إنتاج ثاني أكسيد التيتانيوم الملاط، لذلك يلعب ثاني أكسيد التيتانيوم بدرجة الصبغ دورًا مهمًا للغاية في عملية صنع ثاني أكسيد التيتانيوم الملاط.

تأثير الحماية من الأشعة فوق البنفسجية

يستخدم ثاني أكسيد التيتانيوم بدرجة النانو على نطاق واسع في إنتاج الطلاءات المضادة للأشعة فوق البنفسجية. في العديد من الأماكن في حياة الناس، من الضروري تجنب الأشعة فوق البنفسجية. لذلك، من الضروري جدًا استخدام ثاني أكسيد التيتانيوم بدرجة النانو مع وظيفة الحماية من الأشعة فوق البنفسجية لصنع الطلاءات المضادة للأشعة فوق البنفسجية.

تأثير امتصاص الأشعة فوق البنفسجية

لا يستطيع ثاني أكسيد التيتانيوم بدرجة النانو حجب الأشعة فوق البنفسجية فحسب، بل يمتصها أيضًا إلى حد ما. لذلك، تستخدم العديد من الطلاءات ذات الألوان الفاتحة ثاني أكسيد التيتانيوم بدرجة النانو في عملية الإنتاج. بالإضافة إلى ذلك، يمكن لثاني أكسيد التيتانيوم هذا أيضًا تحسين مقاومة الطقس للجدران الخارجية للمباني.

أصباغ التأثير

يستخدم ثاني أكسيد التيتانيوم بدرجة النانو روتيل على نطاق واسع في طلاء السيارات الخارجي. لا يمكنه فقط تغطية اللمعان الضعيف للسطح الخارجي للسيارة بشكل فعال، بل يقدم أيضًا للناس تأثيرات ضوئية أكثر روعة. بالإضافة إلى ذلك، فإن تطبيق ثاني أكسيد التيتانيوم النانوي على الطبقة النهائية للسيارات يسمح للناس برؤية تأثيرات ضوئية مختلفة من زوايا مختلفة، وبالتالي تلبية الاحتياجات البصرية للناس.

تعتمد قدرة الكالسيت على إنتاج كربونات الكالسيوم عالية الجودة على هذه المؤشرات

الكالسيت هو معدن كربونات الكالسيوم الطبيعي والمادة الخام الرئيسية لإنتاج كربونات الكالسيوم الثقيلة. تعد درجة ومحتوى الشوائب في خام الكالسيت أحد العوامل المهمة التي تؤثر على مؤشر جودة منتجات كربونات الكالسيوم الثقيلة، كما أنها المفتاح لتحديد ما إذا كان كربونات الكالسيوم من الدرجة الغذائية والدوائية أو كربونات الكالسيوم من الدرجة الحشوية العادية.

1. محتوى CaO

يعتبر CaO علامة الجودة الوحيدة للمكونات المفيدة للخام. في متطلبات صناعة الورق والطلاء والبلاستيك والمطاط والصناعات الغذائية، يتم التعبير عنه من خلال محتوى CaCO3 (الذي يمكن تحويله من محتوى CaO).

2. البياض

البياض هو علامة الجودة الفيزيائية للخام، والتي تتعلق بلون وسطوع المنتج النهائي.

3. المواد غير القابلة للذوبان في حمض الهيدروكلوريك

تتضمن مكونات المواد غير القابلة للذوبان في حمض الهيدروكلوريك (A.I.R) بشكل أساسي السيليكا الحرة (fSiO2) وسيليكات (الألومنيوم) وأكاسيد الحديد والمنجنيز، وهي مؤشرات لتركيبة متعددة المعادن.

4. محتوى المغنيسيوم والمعادن القلوية

يستخدم أكسيد المغنيسيوم بشكل أساسي لتقييم محتوى الدولوميت في الخام. في صناعات الورق والبلاستيك، عندما يكون محتوى الدولوميت أقل من 3% (ما يعادل MgO≤0.65%)، فإن التأثير ليس كبيرًا. في صناعات الطلاء والمطاط، يمكن تخفيف هذا الشرط إلى 6% (ما يعادل MgO≤1.3%). يُعتبر أكسيد المغنيسيوم من التلك والسربنتين بشكل عام ذا تأثير ضئيل.

5. محتوى ثاني أكسيد السيليكون

أظهرت اختبارات الخام المختلفة أن أكسيد السيليكون يأتي بشكل أساسي من ثاني أكسيد السيليكون وألومينوسيليكات ومعادن السيليكات. من بينها، تعد معادن السيليكات بشكل أساسي الولاستونيت، والتي تختلف في صلابتها عن الكالسيت وتؤثر على تجانس حجم جزيئات المنتج. يمكن لغسيل الماء إزالة بعض السليكون والألومنيوم والحديد في الكالسيت وتحسين بياض الخام.

6. محتوى Al2O3

يأتي Al2O3 بشكل أساسي من معادن الألومينوسيليكات وهو أحد المكونات الرئيسية للمواد غير القابلة للذوبان في حمض الهيدروكلوريك. يجب ألا تكون القيمة المسموح بها أكبر من القيمة الحدية للمواد غير القابلة للذوبان في حمض الهيدروكلوريك.

7. محتوى Fe2O3

يعتبر Fe2O3 مكونًا ملونًا، ومحتواه له تأثير على لون المنتج. وفقًا لتجربة الصناعة، فإن Fe2O3≤0.3% ليس له تأثير كبير، وFe2O3≤0.1% ليس له تأثير تقريبًا. يوجد Fe2+ في العديد من المعادن. إذا تغير سعره أثناء المعالجة أو الاستخدام، فيجب الانتباه إلى تأثيره.

8. محتوى MnO

يأتي MnO في خام الكالسيت بشكل أساسي من أكاسيد المنغنيز ومعادن الكربونات ومعادن السيليكات. سيؤثر MnO على البياض. لا توجد متطلبات للمنغنيز في معايير الصناعة الحالية. في المؤشرات السابقة، يتطلب تطبيق صناعة المطاط التحكم في محتواه.

9. المحتوى الضار

المعادن الثقيلة والباريوم والفلور والزرنيخ والقلويات الحرة (المعدن القلوي + المغنيسيوم) والكبريت وغيرها من المؤشرات. يجب تقييم هذه المؤشرات لاستخدامها كمضافات غذائية ومعجون أسنان وإنتاج ورق تغليف الأغذية أو لمنتجات المطاط والبلاستيك وحشو الطلاء التي لها تأثير على الصحة.

10. محتوى المادة الغريبة الداكنة

يؤثر محتوى المادة الغريبة الداكنة وحجم الجسيمات بشكل معين على البياض. في ظل الظروف الحالية، يوصى بإجراء إحصاءات نوعية حول محتوى المادة الغريبة الداكنة والجسيمات لتقييم ما إذا كانت مناسبة للمعالجة الدقيقة للغاية. عندما يتجاوز محتوى المادة الغريبة الداكنة في كربونات الكالسيوم الثقيلة لصناعة الورق محتوى معينًا، فيجب استخدامه كمؤشر تقييم. بشكل عام، من المطلوب ألا يحتوي كل جرام من العينة على أكثر من 5 جزيئات من المادة الغريبة الداكنة.

11. الاصفرار والشفافية

يُعرف البياض الذي يتم اختباره حاليًا، والمعروف أيضًا باسم بياض الضوء الأزرق، في الواقع بمدى سطوع المادة ولا يمكنه عكس اختلاف لون المادة جيدًا. لذلك، تحتاج كربونات الكالسيوم الثقيلة لصناعة الورق إلى تقييم الاصفرار والشفافية. تأمل صناعة الورق أن تكون الاصفرار منخفضًا والشفافية منخفضة والتغطية جيدة. غالبًا ما يكون للكالسيت ذو البياض العالي شفافية جيدة.

ما هي مزايا كبريتات الباريوم المترسبة في تطبيق الطلاءات؟

تعتبر كبريتات الباريوم المترسبة عامل تقوية في صناعة الطلاء وتحظى بشعبية كبيرة بين المستهلكين ويمكنها تحسين مقاومة الماء ومقاومة الحرارة ومقاومة التآكل ومقاومة الصدمات للطلاءات، وهي مثبتات ضوء غير عضوية بيضاء رخيصة وفعالة يمكنها منع الطلاء شيخوخة السطح ويمكن استخدامه أيضًا كعامل تقوية في الطلاءات لأنه يتمتع بخصائص تعبئة عالية وامتصاص منخفض للزيت، فهو يقلل بشكل كبير من تكلفة الطلاءات الزيتية المختلفة والطلاءات المائية وما إلى ذلك.

يمكن أيضًا استخدام كبريتات الباريوم المترسبة لتحل محل ثاني أكسيد التيتانيوم، ولا تقل قوة إخفاءها، كما أنها تزيد من بياض وسطوع الطلاء. تعتبر كبريتات الباريوم المترسبة مادة صديقة للبيئة بسبب احتوائها على مادة البولي يوريثين الكيميائية القوية. ثبات جيد، مقاومة للأحماض والقلويات، غير قابل للذوبان في الماء، الإيثانول، المذيبات العضوية، صلابة متوسطة، بياض عالي، عالي اللمعان، وامتصاص الأشعة السينية الضارة.

لا يؤدي الطلاء الناتج عن كبريتات الباريوم المترسبة إلى زيادة المحتوى الصلب للطلاء فحسب، بل يقلل أيضًا من كمية المذيبات المستخدمة، حتى عند التركيز العالي، فهو يتميز بلمعان عالٍ للغاية في الإنتاج والتصنيع، ولا يوفر المواد الخام فقط ، ولكنه أيضًا يحسن كفاءة الإنتاج بشكل كبير ويخلق أرباحًا للشركات.

لديها المزايا التالية في تطبيقات الطلاء:

1. أداء عالي التكلفة

تتمتع كبريتات الباريوم المترسبة بانعكاسية عالية للغاية في نطاق واسع، لذا فهي تبدو كمسحوق أبيض ولون محايد، مما يمكن أن يحافظ على السطوع الأصلي ودرجة اللون للصبغة. تكون معظم الأصباغ عرضة لتكوين تكتلات، مما يؤدي إلى إضعاف اللون قوة الصباغ سواء كان معجون ألوان مائي أو معجون ألوان مذيب أو معجون ألوان عالمي، فإن استخدام كبريتات الباريوم المترسبة سوف يقلل بشكل كبير وفعال من مشكلة التلبد في تحضير الأصباغ المختلفة، أو يزيد من العائق الاستاتيكي أو تنافر الشحنة. تثبيت الصباغ وتحسين فعاليته من حيث التكلفة ويمكنه أيضًا تقليل استخدام الأصباغ المختلفة بشكل فعال ولعب دور في استبدال الأصباغ، بما في ذلك ثاني أكسيد التيتانيوم وأصباغ الألوان وأسود الكربون.

2. يمكن استخدامه لضبط اللمعان

تتمتع كبريتات الباريوم المترسبة بقابلية تشتت ممتازة، وبالتالي فإن الطلاء الذي يحتوي على كبريتات الباريوم المترسبة يتمتع بخصائص عالية اللمعان والانسيابية حتى عند التركيزات الأعلى.

3. يمكن أن يقلل من محتوى المذيبات

تتمتع كبريتات الباريوم المترسبة بامتصاص منخفض للزيت، مما يمكن أن يزيد بشكل فعال المحتوى الصلب لمعجون اللون ويقلل من كمية المذيبات، وليس له أي تأثير تقريبًا على اللزوجة ويقلل من المركبات العضوية المتطايرة.

4. يمكن تقصير وقت الطحن

إن استخدام كبريتات الباريوم المترسبة في تحضير الطلاءات يمكن أن يقلل بشكل فعال من مشكلة التلبد في تحضير الأصباغ المختلفة، ليس فقط توفير المواد الخام، ولكن أيضًا تقليل وقت الطحن والتشتت بشكل فعال.

5. مقاومة جيدة جدًا للطقس/المقاومة الكيميائية

تتمتع كبريتات الباريوم المترسبة بقدرة قوية على انعكاس الضوء في نطاق الطول الموجي للأشعة فوق البنفسجية، ويمكن أن تتعاون مع TiO2 للحصول على مقاومة جيدة لأشعة الشمس ومقاومة الطقس.

6. تحسين الخواص الميكانيكية

يتمتع الطلاء المضاف إليه كبريتات الباريوم المترسبة بالتصاق أفضل للطبقات البينية وصلابة الفيلم.

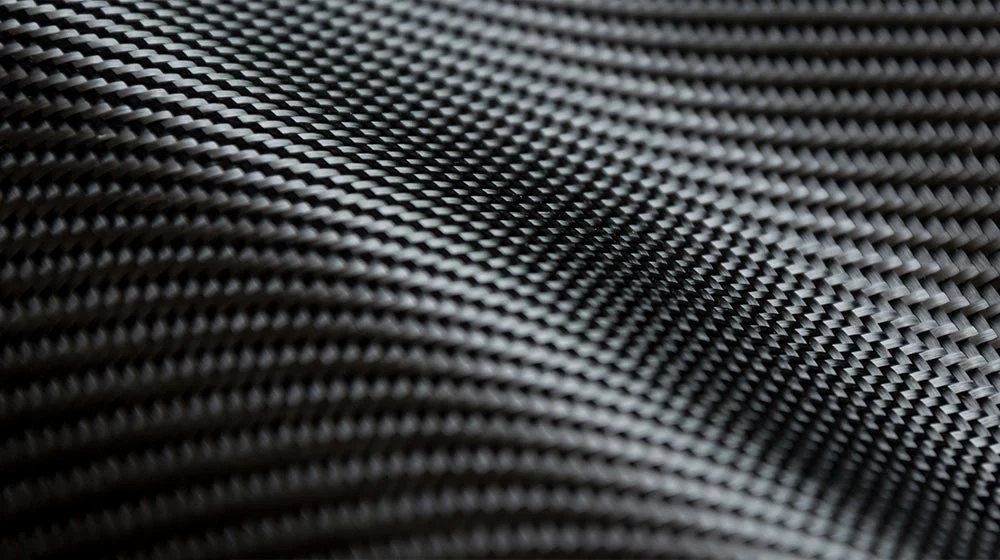

معالجة سطح ألياف الكربون: تحسين أداء المواد المركبة

ألياف الكربون تتحول من ألياف عضوية من خلال سلسلة من عمليات المعالجة الحرارية. يتجاوز محتوى الكربون فيها 90٪. إنها ألياف غير عضوية عالية الأداء ومادة جديدة ذات خصائص ميكانيكية ممتازة. لا ترث ألياف الكربون الخصائص المتأصلة لمواد الكربون فحسب، بل تجمع أيضًا بين مرونة وقابلية معالجة الألياف النسيجية. تعتبر جيلًا جديدًا من ألياف التعزيز وتستخدم في العديد من المجالات عالية التقنية.

كتعزيز، على الرغم من أنها تتمتع بسلسلة من خصائص الأداء الممتازة، إلا أنها مصحوبة أيضًا ببعض التحديات التي يجب مواجهتها. نظرًا للهيكل الشبيه بالجرافيت، فإن سطحها خامل كيميائيًا، ومن الصعب أن يتسلل الراتينج ويتفاعل كيميائيًا. من الصعب أن يتحد السطح مع الراتينج، مما يؤثر بدوره على قوة المادة المركبة. لذلك، من الضروري معالجة سطح ألياف الكربون، وإزالة الشوائب على سطح ألياف الكربون، وحفر أخاديد على سطح ألياف الكربون أو تكوين مسام دقيقة لزيادة مساحة السطح، وتغيير خصائص سطح ألياف الكربون، وزيادة المجموعات الوظيفية القطبية وتنشيط السطح على سطح ألياف الكربون، ومن ثم يسهل التسلل والتفاعل كيميائيًا، بحيث تكون واجهة المادة المركبة متصلة بشكل أكثر إحكامًا وتزداد القوة.

هناك العديد من الطرق لمعالجة سطح ألياف الكربون، بما في ذلك بشكل أساسي أكسدة الطور الغازي، وأكسدة الطور السائل، والأكسدة الكهروكيميائية، ومعالجة طلاء عامل الاقتران، ومعالجة البلازما، وتكنولوجيا تعديل التطعيم، وما إلى ذلك. من بينها، تعد أكسدة الطور الغازي حاليًا الطريقة الأكثر استخدامًا، والأكسدة الكهروكيميائية هي حاليًا التكنولوجيا الوحيدة التي يمكن تشغيلها عبر الإنترنت بشكل مستمر أثناء تحضير ألياف الكربون، ويتم تحسين الأداء العام للمركبات القائمة على الراتينج المعززة بألياف الكربون والمعالجة بالأكسدة الكهروكيميائية.

(1) طريقة أكسدة الطور الغازي

تتضمن طرق أكسدة الطور الغازي أكسدة الهواء وأكسدة الأوزون وما إلى ذلك.

طريقة أكسدة الهواء هي طريقة وضع ألياف الكربون في الهواء مع رطوبة نسبية معينة للمعالجة بدرجة حرارة عالية لأكسدة سطح ألياف الكربون بدرجة حرارة عالية. بعد الأكسدة، تزداد العناصر غير الكربونية على سطح ألياف الكربون، مما يفيد في تحسين قابلية الألياف للبلل وترابط الراتينج.

(2) طريقة أكسدة الطور السائل

طريقة أكسدة الطور السائل هي استخدام حمض النيتريك المركز وحمض الكبريتيك المركز وبيروكسيد الهيدروجين ومؤكسدات أخرى للتلامس مع ألياف الكربون لفترة طويلة لتكوين مجموعات الكربوكسيل والهيدروكسيل وغيرها على سطح الألياف لتعزيز الترابط مع الراتينج.

(3) طريقة الأكسدة الكهروكيميائية

الأكسدة الكهروكيميائية هي طريقة معالجة سطح ألياف الكربون باستخدام الخصائص الموصلة لألياف الكربون كأنود وجرافيت أو صفيحة نحاسية أو صفيحة نيكل ككاثود تحت تأثير مجال كهربائي مستمر واستخدام محاليل حمضية وقلوية وأملاح مختلفة كمحلول إلكتروليت. إن تأثير معالجة الأكسدة الكهروكيميائية للسطح هو عملية مركبة من الحفر المؤكسد طبقة تلو الأخرى وتغييرات المجموعة الوظيفية.

(4) طريقة معالجة طلاء عامل الاقتران

يحتوي عامل الاقتران على مجموعة وظيفية مزدوجة في بنيته الكيميائية، مما يمكنه من التفاعل كيميائيًا مع سطح الألياف والراتنج. يمكن لبعض المجموعات الوظيفية تكوين روابط كيميائية مع سطح الألياف، بينما يمكن للمجموعات الوظيفية الأخرى التفاعل كيميائيًا مع الراتنج. من خلال مثل هذا العمل الوسيط الكيميائي، يمكن لعامل الاقتران ربط الراتنج وسطح الألياف بإحكام، وبالتالي تعزيز الأداء العام للمادة. من خلال استخدام عامل اقتران، لا يمكن تحسين قوة ومتانة المادة فحسب، بل يمكن أيضًا زيادة التصاقها ومقاومتها للتآكل الكيميائي.

(5) طريقة معالجة البلازما

تستخدم تقنية البلازما بشكل أساسي التفريغ والاهتزاز الكهرومغناطيسي عالي التردد وموجات الصدمة والإشعاع عالي الطاقة لتوليد البلازما في ظل ظروف الغاز الخامل أو الغاز المحتوي على الأكسجين لمعالجة سطح المادة.

(6) تقنية تعديل التطعيم

من خلال تطعيم الأهرامات النانوية السداسية لكربيد السيليكون، يمكن تحسين التصاق الواجهة بين ألياف الكربون والراتنج بشكل كبير، مما لا يعزز الخصائص الميكانيكية لمواد ألياف الكربون المركبة فحسب، بل يحسن أيضًا من أداء الاحتكاك. تم تطبيق هذه التكنولوجيا على تصنيع أقراص الفرامل.

من خلال اختيار طريقة معالجة السطح المناسبة، يمكن تحسين خصائص سطح ألياف الكربون، ويمكن تعزيز ارتباطها بمادة المصفوفة، وبالتالي تحسين الأداء العام للمادة المركبة.

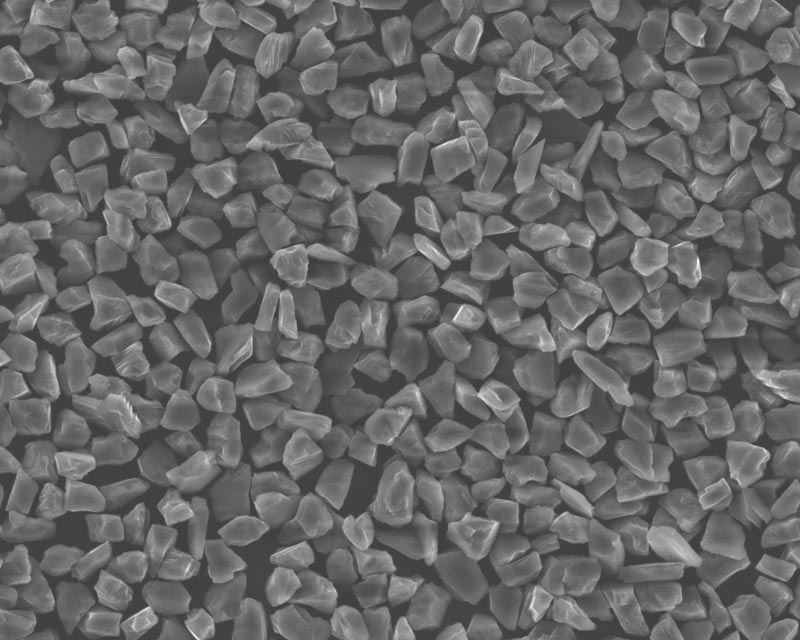

اتجاه تطوير مسحوق الماس الصغير

الماس، المعروف باسم "مثقاب الماس"، هو معدن يتكون من الكربون. وهو متآصل للجرافيت بصيغة كيميائية C. وهو أيضًا الشكل الأصلي للماس العادي. الماس هو أصعب مادة طبيعية موجودة في الطبيعة.

تصنيف مسحوق الماس الدقيق

يشير مسحوق الماس الدقيق إلى بلورات الماس المفردة التي يتم سحقها وتشكيلها وتنقيتها وتصنيفها لتشكيل مسحوق الماس الميكروني والميكروني الفرعي. وفقًا لمصدر المواد الخام، يمكن تقسيمه إلى مسحوق الماس الطبيعي ومسحوق الماس الدقيق الاصطناعي.

تصنيف مسحوق الماس الدقيق

يتم إنتاج مسحوق الماس الدقيق أحادي البلورة من خلال مواد كاشطة أحادية البلورة من الماس الاصطناعي، والتي يتم سحقها وتشكيلها، وإنتاجها بطرق معالجة خاصة للمواد فائقة الصلابة.

يتكون هيكل الماس متعدد البلورات من العديد من الجسيمات النانوية الصغيرة المرتبطة بروابط غير مشبعة، والتي تشبه إلى حد كبير الماس الأسود الطبيعي (الماس متعدد البلورات الطبيعي باللون الأسود أو الرمادي الداكن كلون أساسي).

دور أنواع مختلفة من مسحوق الماس

يمكن تقسيم مسحوق الماس التقليدي إلى فئتين، مسحوق الماس متعدد البلورات ومسحوق الماس أحادي البلورة. مع تطور تكنولوجيا النانو، تم استخدام مسحوق الماس النانوي وإيلاؤه المزيد والمزيد من الاهتمام من قبل الناس.

مسحوق الماس متعدد البلورات

مسحوق الماس متعدد البلورات مصنوع من الجرافيت باستخدام طريقة تفجير اتجاهية فريدة من نوعها. تعمل موجة الصدمة للتفجير الاتجاهي للمتفجرات شديدة الانفجار على تسريع رقائق المعدن المتطايرة وضرب رقائق الجرافيت، مما يتسبب في تحويل الجرافيت إلى ماس متعدد البلورات. يتميز مسحوق الماس متعدد البلورات بالهشاشة. شكل الجسيمات عبارة عن كتلة شبه دائرية غير منتظمة، والسطح خشن وغير مستو.

الوظيفة: يستخدم بشكل أساسي في معالجة الكريستال البصري/الرقاقة فائقة الدقة، وتلميع رقاقة السيليكون الكبيرة فائقة الدقة، وتعديل السطح وغيرها من المجالات. يتميز مسحوق الماس متعدد البلورات الكروي بمظهر رمادي-أسود وبريق معدني قليلاً.

مسحوق الماس أحادي البلورة

يتم إنتاج مسحوق الماس أحادي البلورة عن طريق طريقة الضغط الساكن باستخدام مادة كاشطة أحادية البلورة من الماس الاصطناعي، والتي يتم سحقها وتشكيلها بطرق معالجة خاصة للمواد فائقة الصلابة. تحتفظ جزيئاتها بخصائص البلورة الأحادية للماس أحادي البلورة، وشكل البلورة الخاص بها عبارة عن سداسي منتظم وكامل، مع قوة عالية وصلابة واستقرار حراري جيد ومقاومة قوية للصدمات.

الوظيفة: مناسب لتصنيع منتجات الطلاء الكهربائي وعجلات الطحن وعجلات الطحن ولتلميع ونقش زجاج السيارات والأثاث الفاخر والسيراميك وكربيد الأسمنت والمواد المغناطيسية وما إلى ذلك من الحجر عالي الجودة. إنه مادة خام مثالية لطحن وتلميع المواد عالية الصلابة مثل كربيد الأسمنت والسيراميك والأحجار الكريمة والزجاج البصري وما إلى ذلك.

مسحوق الماس النانوي

عندما يكون حجم الحبيبات أقل من 100 نانومتر، يُطلق عليه الماس النانوي. لا يتمتع فقط بخصائص الماس الممتازة، بل يتمتع أيضًا بخصائص فريدة للمواد النانوية مثل تأثير الحجم الصغير وتأثير السطح والتأثير الكمي وما إلى ذلك. لذلك، يتمتع بخصائص مزدوجة للمواد النانوية والماس وله نطاق أوسع من الاستخدامات.

الوظيفة:

(1) تطبيق الطحن والتلميع الدقيق. يتمتع الماس النانوي بخصائص كل من المواد فائقة الصلابة والمواد النانوية. يمكن استخدامه في إنتاج تلميع الأجزاء الدقيقة والمعالجة الدقيقة للغاية للكوارتز والزجاج البصري وأشباه الموصلات والسبائك والأسطح المعدنية. يمكن أن تصل قيمة خشونة السطح Ra إلى 2-8 نانومتر.

(2) التطبيق في المجال الطبي. يمكن استخدام الماس النانوي كحامل بيولوجي في البحث الطبي، ويمكن استخدامه أيضًا في الطلاء المقاوم للتآكل على أسطح العظام الاصطناعية والمفاصل الاصطناعية لإطالة عمر خدمة العظام والمفاصل الاصطناعية.

(3) تطبيق مواد التغليف ذات الموصلية الحرارية العالية. من المتوقع أن تصبح المادة المركبة التي يتم تحضيرها عن طريق إضافة الماس النانوي إلى مصفوفة معدنية عالية التوصيل الحراري نوعًا جديدًا من مواد التغليف الإلكترونية ذات معامل التمدد الحراري المنخفض والتوصيل الحراري العالي.

يتمتع مسحوق الماس الدقيق بمجموعة واسعة من الاستخدامات، مثل أدوات القطع، وأسلاك الماس، ومعاجين الطحن/السوائل الكاشطة، وما إلى ذلك. تتطلب سيناريوهات التطبيق المختلفة متطلبات مختلفة لمسحوق الماس الدقيق، والتطوير المتخصص مواتٍ لتطوير مسحوق الماس الدقيق. مما لا شك فيه أن مسحوق الماس الدقيق هو مادة كاشطة لا غنى عنها لتطوير المنتجات نحو الدقة العالية والمتطورة، وآفاق تطبيقه واسعة ومجالات تطبيقه تتوسع أيضًا.

بالإضافة إلى حرق الأسمنت، ما هي التطبيقات الأخرى الراقية التي يستخدمها الحجر الجيري؟

الحجر الجيري هو المادة الخام الرئيسية لإنتاج الأسمنت. يتم استهلاك حوالي 1.4 إلى 1.5 طن من الحجر الجيري لإنتاج طن واحد من كلنكر الأسمنت.

لذا، بالإضافة إلى إنتاج الأسمنت، ما هي التطبيقات الأخرى الراقية للحجر الجيري؟

1. إنتاج أكسيد الكالسيوم

يتم الحصول على أكسيد الكالسيوم عن طريق التكليس عالي الحرارة للحجر الجيري، والمعروف باسم الجير الحي، وهو مسحوق أبيض. وفقًا لمظهر المنتج، يمكن تقسيم أكسيد الكالسيوم إلى أكسيد الكالسيوم الكتلي وأكسيد الكالسيوم المسحوق؛ وفقًا لمحتوى الكالسيوم والمغنيسيوم المختلف، يمكن تقسيم أكسيد الكالسيوم إلى أكسيد الكالسيوم الصناعي وأكسيد الكالسيوم الغذائي، إلخ. ينقسم أكسيد الكالسيوم الصناعي إلى أربع فئات: منتجات الفئة الأولى مخصصة للتركيب الكيميائي؛ منتجات الفئة الثانية مخصصة لكربيد الكالسيوم؛ منتجات الفئة الثالثة مخصصة للبلاستيك والمطاط؛ منتجات الفئة الرابعة مخصصة لإزالة الكبريت من غازات المداخن واستخدامات أخرى.

أكسيد الكالسيوم مادة مساعدة مهمة ومادة خام أساسية للصلب والبلاستيك. تتمتع بآفاق سوقية ضخمة في مجالات حماية البيئة مثل معالجة مياه الصرف الصناعي وحرق القمامة وإزالة الكبريت من غازات المداخن. وباعتباره أكسيد قلوي فعال من حيث التكلفة، يستخدم أكسيد الكالسيوم أيضًا على نطاق واسع في الطرق السريعة والسكك الحديدية عالية السرعة والبناء والصناعة (المعادن غير الحديدية وصناعة الورق وصناعة السكر ورماد الصودا والأغذية والأدوية ومواد البناء) والزراعة وغيرها من المجالات، وهو مادة خام أساسية مهمة.

2. إنتاج هيدروكسيد الكالسيوم

يتكون هيدروكسيد الكالسيوم من هضم أكسيد الكالسيوم والماء. صيغته الكيميائية هي Ca(OH)2، والمعروفة باسم الجير المطفأ والجير المائي. ويسمى محلوله المائي ماء الجير الصافي.

يتمتع هيدروكسيد الكالسيوم بخصائص القلويات العامة وهو قلوي قوي. نظرًا لأن قابلية ذوبان هيدروكسيد الكالسيوم أقل بكثير من قابلية ذوبان هيدروكسيد الصوديوم وهيدروكسيد البوتاسيوم، فإن تآكل وقلوية محلوله صغيران نسبيًا، لذلك يمكن استخدامه كمنظم للحموضة في الطعام للعب دور في التخزين المؤقت والتحييد والتصلب. يتميز هيدروكسيد الكالسيوم الغذائي بنشاط مرتفع نسبيًا وبنية فضفاضة نسبيًا ونقاء عالٍ وبياض جيد ومحتوى منخفض من الشوائب ولا يحتوي على عناصر ضارة مثل الرصاص والزرنيخ.

يستخدم هيدروكسيد الكالسيوم على نطاق واسع كمادة خام في صناعة إنتاج مستحضرات الكالسيوم، ومن بينها جلوكونات الكالسيوم الشائعة. يمكن استخدام هيدروكسيد الكالسيوم كمنظم للحموضة في مسحوق الحليب (بما في ذلك مسحوق الحليب المحلى) ومسحوق الحليب الكريمي ومنتجاته المحضرة وحليب الأطفال. يمكن استخدام هيدروكسيد الكالسيوم كمنظم ومحايد ومصلب في منتجات البيرة والجبن والكاكاو. بسبب تأثيره على تعديل درجة الحموضة والتخثر، يمكن استخدامه أيضًا في تخليق الأدوية والمواد المضافة للأغذية، وتخليق المواد الحيوية عالية التقنية HA، وتخليق فوسفات VC لإضافات الأعلاف، وتخليق سيكلوهكسان الكالسيوم، ولاكتات الكالسيوم، وسترات الكالسيوم، وإضافات صناعة السكر ومعالجة المياه وغيرها من المواد الكيميائية العضوية الراقية. إنه مفيد لإعداد منظمات الحموضة ومصادر الكالسيوم مثل منتجات اللحوم شبه المصنعة الصالحة للأكل، ومنتجات الكونجاك، ومنتجات المشروبات، والحقن الشرجية الطبية.

3. إنتاج كربونات الكالسيوم النانوية

يشير كربونات الكالسيوم النانوية إلى الحشوات غير العضوية الوظيفية بحجم جزيئات 1-100 نانومتر، والتي تستخدم على نطاق واسع في المطاط والبلاستيك وصناعة الورق والحبر والطلاءات والمواد المانعة للتسرب والمواد اللاصقة والأدوية ومعاجين الأسنان والأغذية وغيرها من المجالات.

يعتمد الإنتاج الصناعي لكربونات الكالسيوم النانوية بشكل أساسي على الكربنة. المواد الخام الخاصة بها هي الحجر الجيري بشكل أساسي مع محتوى عالٍ من كربونات الكالسيوم. يتم الحصول على منتجات المواد المسحوقة عن طريق التكليس والهضم والكربنة والتعديل والتشتت والتجفيف.

وفقًا للتغير التدريجي لمحتوى CaO في الحجر الجيري، يمكن استخدام الحجر الجيري عالي الجودة بمحتوى أكبر من 54٪ لإنتاج كربونات الكالسيوم الخفيفة عالية القيمة المضافة ومنتجات كربونات الكالسيوم النانوية، والتي تستخدم بشكل أساسي في البلاستيك عالي الجودة وصناعة الورق والطلاء والأدوية والإلكترونيات والأغذية وغيرها من الصناعات؛ يمكن استخدام الحجر الجيري متوسط الجودة بمحتوى يتراوح بين 49٪ و 53٪ لإنتاج أكسيد الكالسيوم النشط وهيدروكسيد الكالسيوم المهضوم منه، والذي يستخدم بشكل أساسي في المذيبات المعدنية والمواد الكيميائية وصناعات المعالجة العميقة للأغذية؛ يمكن استخدام الحجر الجيري منخفض الجودة بمحتوى أقل من 48٪ في صناعة الأسمنت وصناعة البناء.

وفقا لمحتوى أكسيد الكالسيوم المختلفة في موارد الحجر الجيري، يتم توزيع المواد الخام من الحجر الجيري على مختلف الصناعات ذات الصلة بطريقة متدرجة، وذلك لتحقيق سلسلة صناعية مغلقة بالكامل مع موارد عالية الجودة، والاستخدام الكامل، والحد الأقصى للقيمة والتأثيرات البيئية.

تطوير راتنجات الجرافين المعدلة بالحرارة

الجرافين هو مادة مستوية ثنائية الأبعاد على شكل قرص العسل تتكون من طبقة واحدة من ذرات الكربون المتصلة بطريقة هجينة sp2. يتمتع بالعديد من الخصائص الممتازة، مثل قدرة الناقل العالية على الحركة، ونفاذية الضوء العالية، ومساحة السطح النوعية العالية، ومعامل يونج العالي، وقوة الكسر العالية، إلخ. تجعل هذه الخصائص الجرافين مادة حشو مثالية لتحسين أداء الراتنجات الصلبة بالحرارة. اجتذبت مواد الراتنج الصلبة بالحرارة اهتمامًا واسع النطاق من الصناعة والأوساط الأكاديمية بسبب مزاياها مثل القوة النوعية العالية، ومعامل المرونة الكبير، والاستقرار الحراري الجيد ومقاومة التآكل.

هناك طريقتان رئيسيتان لتعديل سطح مسحوق الجرافين: تعديل الرابطة التساهمية وتعديل الرابطة غير التساهمية.

تعديل الرابطة التساهمية هو طريقة تستخدم التفاعلات الكيميائية لتحقيق الترابط التساهمي للمعدِّلات على سطح الجرافين، أو المعالجة الخاصة للجرافين لتكوين مجموعات وظيفية جديدة أو روابط كيميائية، وبالتالي تحسين توافقية مسحوق الجرافين وقابليته للتشتت في مصفوفة الراتنج.

يجمع تعديل الرابطة غير التساهمية بشكل أساسي بين المجموعة المعدلة والجرافين من خلال تكديس الرابطة π-π لتحقيق تعديل فعال للجرافين. تتمثل ميزة هذه الطريقة في أنها تعمل على تحسين قابلية تشتت الجرافين دون تغيير البنية الكيميائية للجرافين أو إدخال روابط تساهمية جديدة.

بالنسبة لأنواع مختلفة من مصفوفات الراتنجات الصلبة بالحرارة، من الضروري اختيار طريقة تعديل مناسبة بحيث يمكن توزيع مسحوق الجرافين بالتساوي في الراتنج دون التأثير على أداء مصفوفة الراتنج.

كنوع جديد من الحشو المعزز، يمكن توزيع الجرافين بالتساوي في مصفوفة الراتنجات الصلبة بالحرارة لتحسين الخصائص الميكانيكية ومقاومة التآكل والخصائص الكهربائية ومقاومة التآكل ومقاومة التآكل للمواد المركبة بشكل كبير، وبالتالي توسيع نطاق تطبيق المواد المركبة القائمة على الراتنجات الصلبة بالحرارة.

الخصائص الميكانيكية

يمكن للجرافين تحسين الخصائص الميكانيكية لمواد الراتنجات الصلبة بالحرارة بشكل كبير، مما يجعل المواد المركبة ذات قيمة تطبيقية مهمة في مجالات الآلات وأجزاء الهياكل للسيارات.

أداء مضاد للتآكل

ستؤدي إضافة أكسيد الجرافين إلى تحسين التوصيل الحراري للمادة المركبة وتسريع عملية استخراج الحرارة، مما يقلل من معدل التآكل الخطي للمادة المركبة بنسبة 62.08%. تساعد إضافة أكسيد الجرافين في تحفيز تكوين طبقة كربونية في المصفوفة أثناء عملية التآكل، مما يعزز درجة تآكل المصفوفة، وتكوين طبقة عازلة للحرارة لمنع الحرارة من التمدد إلى المادة، وبالتالي تقليل معدل التآكل الخطي للمادة المركبة وتحسين مقاومة التآكل لمادة الراتنج المركبة.

الخصائص الكهربائية

الجرافين مادة كربونية ذات بنية شبكية قرص العسل ثنائية الأبعاد تتكون من ذرات كربون مهجنة sp2. توفر الإلكترونات الهيكلية π الممتازة تأثيرًا مترافقًا، مما يحسن بشكل كبير من حركة الإلكترونات. في نفس الوقت، في ظل الظروف المثالية، يكون نطاق التوصيل ونطاق التكافؤ في الجرافين على اتصال عند نقطة ديراك، بحيث يمكن للإلكترونات التحرك بين نطاق التكافؤ ونطاق التوصيل دون عوائق الطاقة، وبالتالي تعزيز الجرافين للحصول على خصائص كهربائية ممتازة.

مقاومة التآكل

يعتبر الراتنج المتصلب بالحرارة مادة مصفوفة شائعة في مواد الطلاء وله مقاومة ممتازة للتآكل، ولكن مادة الراتنج المعالجة ستنتج مسامًا دقيقة أو فجوات دقيقة، مما يضعف قدرة الحماية للركيزة. يمكن للاستقرار الكيميائي وخصائص الحاجز للجرافين نفسه أن تمنع بشكل فعال اختراق العوامل المسببة للتآكل وتمنع المزيد من انتشار العوامل المسببة للتآكل في السطح عندما تصل إلى سطح المعدن، مما يقلل من درجة الضرر التآكلي للركيزة الواقية، مما يجعله الحشو المفضل لطلاء الركيزة المعدنية.

تطبيق راتينج الجرافين المعدّل بالحرارة

في الوقت الحاضر، يتم استخدام راتينج الجرافين المعدّل بالحرارة بشكل أساسي في الطلاءات المقاومة للتآكل الثقيلة، والتي يتم رشها على المعدات الكبيرة (مثل السفن الكبيرة، والمنصات السطحية، وطواحين الهواء، وما إلى ذلك) لمنع التآكل وإطالة عمر الخدمة؛ وفي المستقبل، سيتم أيضًا استخدام راتينج الجرافين المعدّل بالحرارة على نطاق واسع في مجال الطيران والمكونات الإلكترونية وغيرها من المجالات.