تطبيقات الزيوليت في مختلف المجالات

لسنوات عديدة، تم استخدام الزيوليت بشكل رئيسي لتنقية الدم في المجال الطبي. في البلدان المتقدمة مثل أوروبا والولايات المتحدة، تم الترحيب بالزيوليت المجهري باعتباره "جهاز طبي طبيعي" في المجال الطبي.

نظرًا لأن الزيوليت نفسه له بنية مسامية منتظمة وحجم جسيمات صغير، فيمكنه تصفية الجزيئات وتبادل الكاتيونات وامتصاص المواد المعدنية الثقيلة. لذلك، بعد دخول الزيوليت إلى جسم الإنسان، يمكنه امتصاص وإزالة مجموعة متنوعة من السموم والعناصر المشعة وغيرها من المستقلبات الضارة في جسم الإنسان.

في السنوات الأخيرة، تم استخدام الزيوليت الطبيعي على نطاق واسع في مواد البناء الخضراء، وصناعة البتروكيماويات، وتحسين التربة، ومعالجة مياه الصرف الصحي، والمعادن، والطب، وصناعة الطاقة الذرية والصناعات الخفيفة، ليصبح مادة طبيعية جديدة مهمة وصديقة للبيئة في الاقتصاد الوطني. ولذلك، فإن تطوير الزيوليت الطبيعي وتطبيقاته يجذب المزيد والمزيد من الاهتمام.

1. في الصناعات البترولية والكيميائية: يستخدم في التكسير الحفزي، والتكسير الهيدروجيني في تكرير النفط والتغريب الكيميائي، والإصلاح، والأكلة، وعدم تناسب البترول؛ عوامل تنقية الغاز والسوائل وفصلها وتخزينها؛ تليين المياه الصلبة وتحلية مياه البحر. عامل؛ مجفف خاص (الهواء الجاف، النيتروجين، الهيدروكربونات، الخ).

2. في الصناعة الخفيفة: يستخدم في صناعة الورق، والمطاط الصناعي، والبلاستيك، والراتنجات، ومواد حشو الطلاء والألوان عالية الجودة، وما إلى ذلك. يتم استخدامه كعامل فصل الامتزاز ومجفف في الدفاع الوطني، وتكنولوجيا الفضاء، وتكنولوجيا الفراغ الفائق، وتطوير الطاقة، الصناعة الإلكترونية، الخ.

3. في مجال مواد البناء الخضراء: يعد هذا أكبر مجال لتطبيقات الزيوليت. وفقا للإحصاءات، يتم استخدام خمسي الزيوليت في العالم في صناعة مواد البناء، والتي يمكن أن تحسن بشكل فعال أداء الخرسانة؛ أو المستخدمة في مواد تزيين الجدران. تتمتع الزيوليت بقدرات امتصاص قوية ويمكنها امتصاص الجزيئات القطبية مثل H2O وNH3 وH2S وCO2 وما إلى ذلك. ولها درجة تقارب عالية ولا يزال من الممكن امتصاصها بشكل فعال حتى في ظل ظروف الرطوبة النسبية المنخفضة والتركيز المنخفض ودرجة الحرارة المرتفعة. 4. في الزراعة: يمكن استخدام الزيوليت كمحسن للتربة للحفاظ على الرطوبة والخصوبة وضبط درجة الحموضة. في إنتاج الأسمدة الكيماوية والمبيدات الحشرية، يمكن استخدام الزيوليت كوسط حشو وتشتت التصلب.

5. من حيث حماية البيئة: يمكن استخدام الزيوليت في معالجة الغازات العادمة ومياه الصرف الصحي، وإزالة أو استعادة الأيونات المعدنية من مياه الصرف الصحي والسوائل، وإزالة الملوثات المشعة من مياه الصرف الصحي.

6. في الطب: يستخدم الزيوليت لقياس كمية النيتروجين في الدم والبول. كما تم تطوير الزيوليت كمنتج صحي لمكافحة الشيخوخة وإزالة المعادن الثقيلة المتراكمة في الجسم.

7. في العرض: غالبا ما يستخدم الزيوليت في تكرير السكر.

8. المواد الخام لمواد الحوائط الجديدة (الكتل الخرسانية الهوائية): مع انسحاب الطوب الطيني الصلب تدريجياً من المرحلة، وصلت نسبة تطبيق مواد الحوائط الجديدة الآن إلى 80%. تستخدم شركات توريد مواد الجدران شوائب الفحم والرماد المتطاير والسيراميك والخبث والنفايات الصناعية الخفيفة ونفايات البناء الثقيلة والزيوليت وما إلى ذلك كمواد رئيسية لتطوير مواد جدران جديدة بشكل فعال.

9. في تجارب التقطير الكيميائي أو التسخين: غالباً ما يستخدم لمنع الارتطام. هناك عدد كبير من المسام الصغيرة في بنية الزيوليت، والتي يمكن استخدامها كنواة تكثيف الفقاعات لجعل سائل التفاعل يغلي بسلاسة. يمكن استخدام قطع البورسلين المطبوخة على نار البسكويت والمكسرة بحجم حبات الأرز بدلاً من ذلك.

10. يمكن استخدامه كمضاف لتغذية الأسماك والروبيان في تربية الأحياء المائية، ويمكن استخدامه أيضًا كمواد بناء لأحواض الأسماك لتنقية جودة المياه. ترشيح الأمونيا لمفرخات الأسماك؛ وسائط الترشيح البيولوجية.

التحكم في حجم جسيمات الطلاء وتطبيقها

يتكون مسحوق الطلاء من جزيئات ميكرون بحجم جسيم يتراوح بين 10 و 100 ميكرومتر. تتأثر عملية التحضير وأداء التطبيق بحجم الجسيمات، بما في ذلك الشحن السطحي، واستقرار التخزين، ومعدل تحميل المسحوق أثناء الرش الكهروستاتيكي، والطبقة المميعة، واستقرار الاستخدام، وتطبيق المسحوق الزاوية وكفاءة الطلاء، وما إلى ذلك. بدءًا من خصائص السطح الجسيمات، يتم تقديم العلاقة بين حجم الجسيمات والشحنة السطحية، والتي تمتد إلى تأثير توزيع الجسيمات على خصائص المنتج. ويناقش أيضًا كيفية تحقيق توزيع محدد لحجم الجسيمات في عملية التكسير والفصل الميكانيكية.

في عملية إنتاج مسحوق الطلاء، يتم تقسيم حجم الجسيمات إلى حجم جسيم مناسب للطلاء من خلال مطحنة طحن لعقود. ومع ذلك، فإن تباعد حجم الجسيمات الذي تم الحصول عليه عن طريق الطحن التقليدي عادة ما يكون بين 1.8 و2.0، مما يقلل من القطر الذي يتطلب أعاصير مزدوجة لإزالة المسحوق الناعم، وبالتالي تقليل كفاءة الإنتاج وإنتاجية المنتج بشكل كبير. إن الطحن للحصول على توزيع ضيق لحجم الجسيمات مع تحقيق إنتاجية عالية كان دائمًا تحديًا كبيرًا في الإنتاج الصناعي. في السنوات الأخيرة، يمكن لوحدة الطحن لتحسين حجم الجسيمات التي طورتها شركة Jiecheng ضبط محتوى المسحوق الناعم <10 ميكرومتر بشكل فعال عن طريق تحسين عملية الطحن والتصنيف، والتأكد من عدم إنتاج أي مسحوق ناعم عن طريق طحن الجزيئات الكبيرة بشكل متكرر إلى نطاق حجم الجسيمات المحدد . يتم فحص وإزالة المنتجات ذات أحجام الجسيمات الكبيرة، وبالتالي التحكم في توزيع حجم الجسيمات ضمن نطاق القطر من 1.3 إلى 1.6. وفي الوقت نفسه، يتم الحصول على منتجات ذات تركيز كبير جدًا في حجم الجسيمات دون تقليل العائد.

بسبب التكتل بين الجزيئات، كلما كان حجم الجسيمات أصغر، كلما زادت نسبة الفراغ؛ كلما اتسع نطاق توزيع حجم الجسيمات، تميل كثافة التعبئة إلى أن تصبح أكبر بسبب تأثير ملء الجزيئات الصغيرة بين الجزيئات الكبيرة. لا يمكن تحقيق التعبئة المتقاربة بجسيم واحد. يمكن فقط لأحجام الجسيمات المتعددة تحقيق التعبئة المتقاربة. علاوة على ذلك، كلما زاد الفرق في حجم الجسيمات، زادت كثافة التعبئة. عندما تكون الفجوة بين الجزيئات الصغيرة والجزيئات الكبيرة 4 إلى 5 مرات، يمكن ملء الجزيئات الدقيقة. في فجوات الجزيئات الكبيرة، سيؤثر شكل الجزيئات وطريقة ملؤها أيضًا على كثافة التعبئة. عندما يكون هناك حجمان من الجسيمات بنسبة كمية 7:3، أو ثلاثة أحجام جسيمات بنسبة كمية 7:1:2، فإن النظام بأكمله يتمتع بأعلى كثافة تعبئة. يمكن أن تعمل الكثافة الظاهرية العالية على تحسين توحيد طبقة الطلاء، وبالتالي تحقيق تأثير تسوية ولمعان ممتازين.

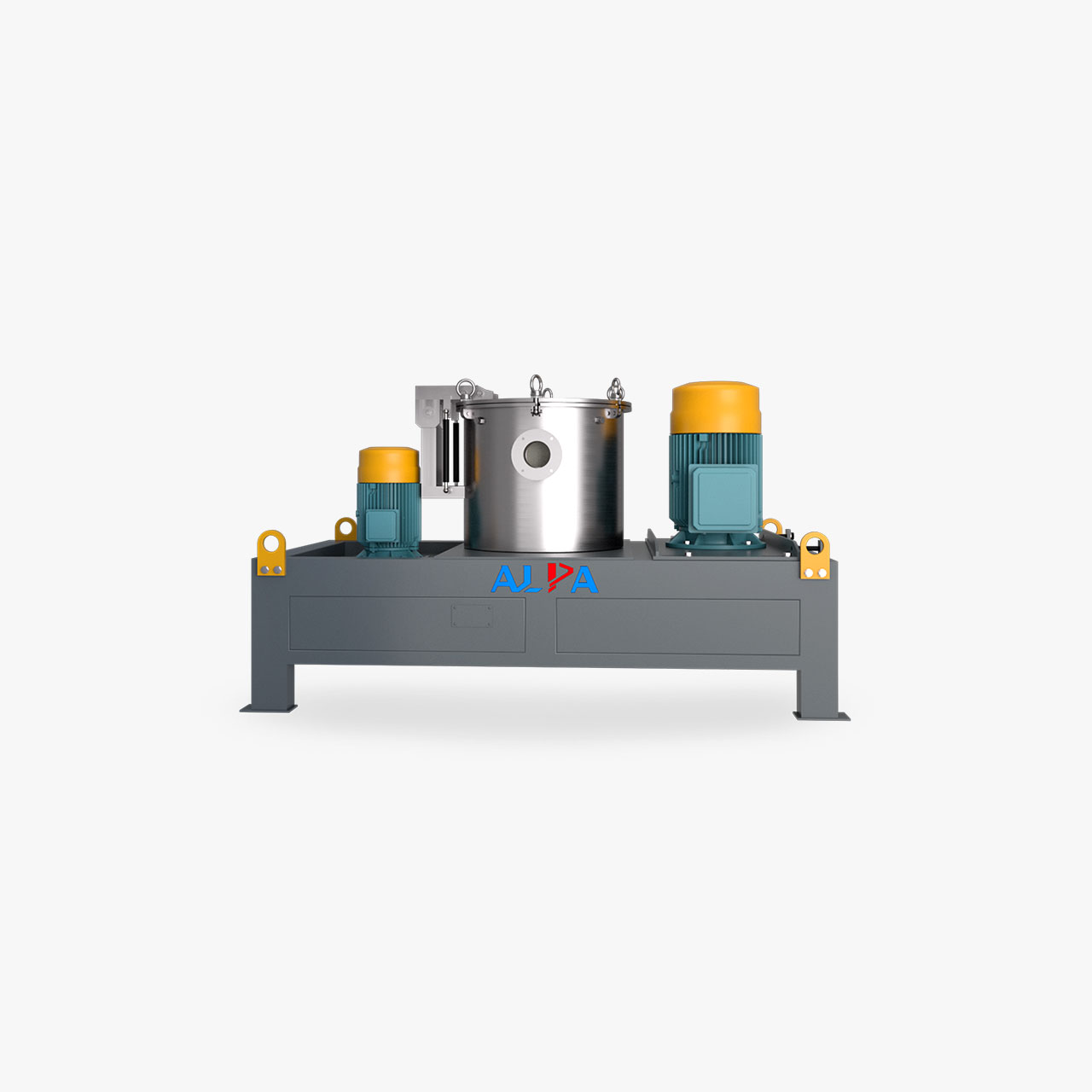

إن معدات الطحن التي تقوم عادةً بطحن مسحوق الطلاء إلى أحجام جسيمات مناسبة هي مطحنة تصنيف الهواء (ACM). المبدأ هو أنه بعد دخول الرقائق إلى قرص الطحن الرئيسي لمطحنة الطحن، يتم سحقها إلى جزيئات من خلال قوة الطرد المركزي والاصطدام بعمود الطحن لمطحنة الطحن الرئيسية. ثم يتم نقل الجدار الداخلي لجسم الطحن عن طريق تدفق الهواء إلى فاصل الإعصار لتصنيف حجم الجسيمات. تتكون المطحنة من مطحنة طحن رئيسية وطاحونة مساعدة (مصنف) وشاشة وفاصل إعصاري. يحدد حجم الهواء واختيار الشاشة نسبة الجزيئات الصغيرة والجزيئات الكبيرة؛ في الوقت نفسه، فإن خصائص مسحوق الطلاء، وسرعة التغذية، ودرجة الحرارة المحيطة والرطوبة ودرجة حرارة إمداد الهواء لها أيضًا تأثير حاسم على حجم جزيئات الأرض.

يمكن لمطحنة تحسين حجم الجسيمات الصناعية حاليًا أن تقلل بشكل فعال من تكوين المسحوق الناعم عن طريق تغيير توازن أنظمة مدخل ومخرج الهواء في النظام، والحصول على منتجات ذات تركيز عالي لحجم الجسيمات. في الوقت نفسه، يمكن أن يتراوح متوسط حجم الجسيمات بين 15 و60. ويمكن تعديله ضمن نطاق ميكرومتر، ويمكنه إنتاج منتجات بأحجام جسيمات عادية بالإضافة إلى مساحيق رقيقة المغلفة بحجم جسيم متوسط يتراوح من 15 إلى 25 ميكرومتر.

تطبيقات الألياف الزجاجية الأرضية

يتم تصنيع الألياف الزجاجية المطحونة عن طريق طحن خيوط الألياف الزجاجية الخام باستخدام معدات التكسير مثل طاحونة المطرقة أو طاحونة الكرات. متوسط طول الألياف هو 30 إلى 100 ميكرون. عند مشاهدتها تحت المجهر، تكون مساحة مقطعها العرضي أسطوانية. عادةً ما يتم معايرة الألياف الزجاجية الأرضية في بلدي بطول الألياف وقطر الألياف. على سبيل المثال، يشير EMF-200 إلى ألياف أرضية يبلغ متوسط قطرها 7.5 ميكرون ومتوسط طولها 80 إلى 110 ميكرون.

في الوقت الحاضر، يتم استخدام الألياف الزجاجية المطحونة بشكل أساسي كمواد احتكاك عالية الأداء في بلدي. الحشو التقليدي لمواد الاحتكاك هو الأسبستوس. ومع ذلك، فقد تم الإبلاغ في الخارج أن الأسبستوس مادة مسرطنة. وقاطعت السوق الدولية مواد الاحتكاك التي تحتوي على الأسبستوس في السنوات الأخيرة، مما يوفر سوقا واسعة لطحن الألياف الزجاجية.

تخضع الألياف الزجاجية الأرضية المستخدمة كمواد احتكاك للمعالجة الكيميائية السطحية لتسريع تغلغل الراتنج وتلبية أداء القالب الخاص ومتطلبات أداء المنتج. وتشمل مواصفاتها EMF-200، وEMF-250، وEMF-300، ونطاقات تقلب طول الألياف المقابلة هي 110-80 ميكرون، و80-50 ميكرون، و50-30 ميكرون.

مادة الاحتكاك المضافة مع الألياف الزجاجية الأرضية لا تتمتع بمعامل احتكاك عالي فحسب، بل تتميز أيضًا بالمتانة والثبات الحراري. عندما يتعلق الأمر بالاحتكاك مع الأجزاء القريبة (مثل الدوار)، فإنه ينتج ضوضاء طفيفة فقط ويسبب تآكل الأجزاء المحكوكة. يتم تقليل الحجم إلى الحد الأدنى.

يمكن استخدام مادة الاحتكاك عالية الأداء هذه على نطاق واسع كوسادات فرامل وألواح قابض للسيارات، وأحذية فرامل لمركبات الركاب والبضائع، وقاطرات السكك الحديدية وأجهزة الحفر المختلفة، وكتل احتكاك لختم المعدات والآلات الهندسية والتعدين، والأقماع لآلات الرفع. . حلقات الفرامل على شكل، الخ.

يمكن أيضًا استخدام الألياف الزجاجية الأرضية كحشو وظيفي في بلاستيك ABS لتعديل بلاستيك ABS لتلبية متطلبات معالجة البلاستيك وأداء تطبيق المنتج. عندما كان المصنع ينتج أجزاء مثل اللوحة السفلية لوحدة التحكم في البرنامج ولوحة الغطاء للغسالة الأوتوماتيكية بالكامل، لأنها مصنوعة من بلاستيك ABS النقي، كانت اللوحة السفلية ولوحة الغطاء مشوهة بشكل خطير، وكانت أبعاد الأجزاء غير مستقر، وانزلقت فتحات المسامير. الأسنان، مما يتسبب في التخلص من العديد من المنتجات النهائية بسبب عدم إمكانية تجميعها. لاحقًا، تم استخدام الألياف الزجاجية المطحونة لملء بلاستيك ABS لتعديل البلاستيك: تم تقليل معدل الانكماش من 1% الأصلي إلى 2% إلى 0.4% إلى 0.5%. عند شد البراغي، لن تنزلق الأسنان أو تتشقق، وسيتم تصنيعها في نفس الوقت. سطح اللوحة وأجزاءها ناعمة وصلبة وغير مشوهة، وأداء معالجة البلاستيك جيد. بالإضافة إلى ذلك، فإن إضافة الألياف الزجاجية المطحونة إلى الصفائح يمكن أن يحسن مقاومة التشقق ومقاومة التآكل للصفائح، ويقلل من انكماش الصفائح، ويحسن قوة الصفائح. وفي الوقت نفسه، فإنه يلعب أيضًا دورًا معينًا في تحسين معامل الانحناء المرن للصفائح وضغط القوالب المرنة. عندما يتم إضافة خليط الراتنج مع الألياف الزجاجية المطحونة إلى القالب، فإنه يمكن أن ينعم عيوب السطح الخارجي، حول حواف وزوايا هيكل القالب، وكذلك حول أضلاع التسليح المغطاة بقطعة قماش زجاجية متصلة مسبقًا بالخارج من هيكل القالب.

بعد معالجة الراتينج المقوى بالألياف الزجاجية المطحونة، تكون صلابة المنتج أعلى، ويكون أداء التمدد الحراري الخاص به مشابهًا لأداء FRP المقوى بقطعة قماش زجاجية، وبالتالي يكون المنتج أقل عرضة للتشقق.

الاستخدام المتزامن للمكونات النشطة السطحية والألياف الزجاجية الأرضية في نظام الراتينج يمكن أن يحسن أداء القوة الرطبة، ويقلل من امتصاص الماء، ويزيد من معدل الاحتفاظ بالقوة الرطبة.

10 مجالات تطبيق رئيسية لمسحوق السيليكا

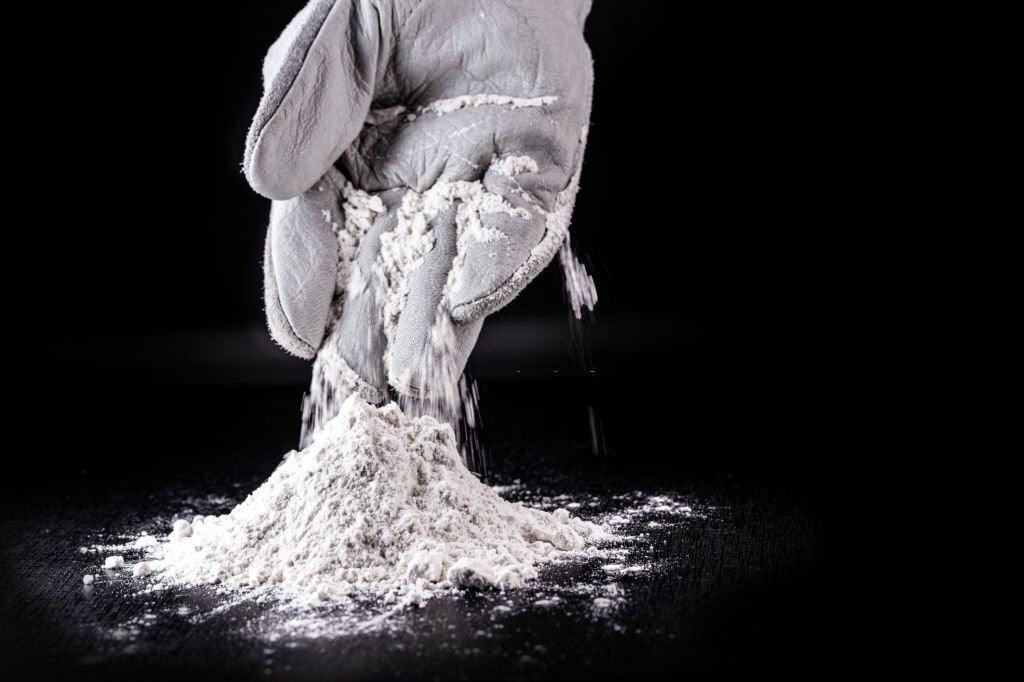

مسحوق ميكروسيليكا عبارة عن مسحوق سيليكا مصنوع من الكوارتز البلوري والكوارتز المنصهر وما إلى ذلك، ويتم معالجته من خلال الطحن والتصنيف الدقيق وإزالة الشوائب والعمليات الأخرى. يستخدم على نطاق واسع في شرائح النحاس، ومانعات التسرب البلاستيكية الإيبوكسي، ومواد العزل الكهربائية، والمطاط، والبلاستيك، والطلاءات، والمواد اللاصقة، والحجر الاصطناعي، والسيراميك على شكل قرص العسل، ومستحضرات التجميل وغيرها من المجالات.

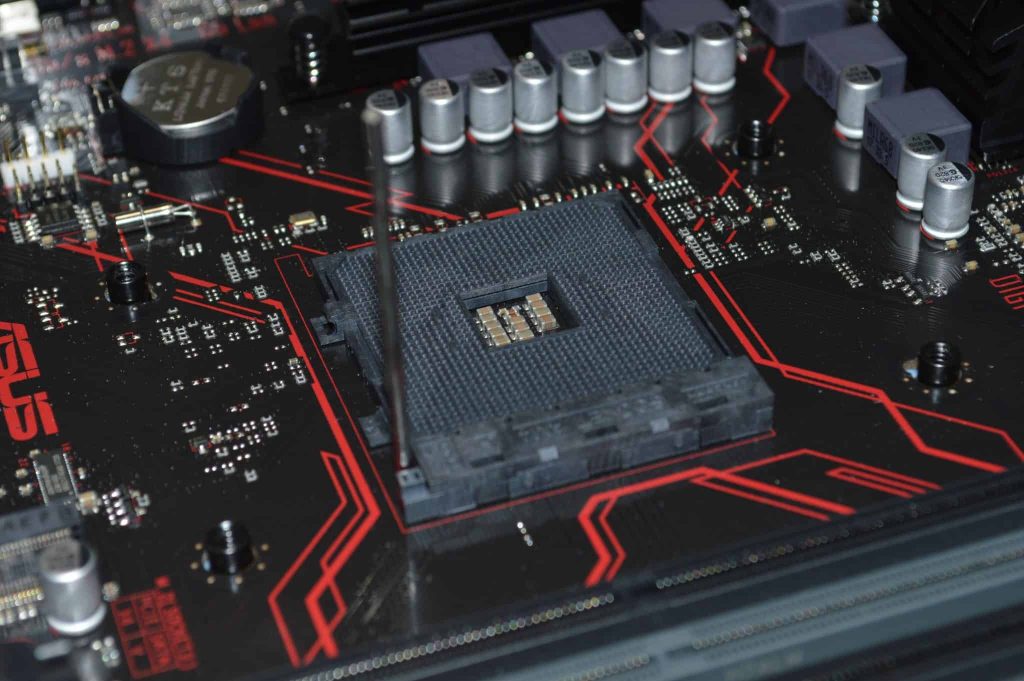

1. صفائح النحاس المكسوة

في الوقت الحاضر، يمكن تقسيم مسحوق السيليكا المستخدم في الصفائح المغطاة بالنحاس إلى مسحوق السيليكا البلوري، ومسحوق السيليكا المنصهر، ومسحوق السيليكا الكروي، ومسحوق السيليكا المركب. تبلغ نسبة وزن الحشو من الراتنج في الصفائح المغطاة بالنحاس حوالي 50%، ومعدل ملء مسحوق السيليكا في الراتنج بشكل عام 30%، أي أن نسبة وزن الحشو من مسحوق السيليكا في الصفائح المغطاة بالنحاس حوالي 15% .

2. مركب ختم البلاستيك الايبوكسي

مسحوق ميكروسيليكا هو الحشو الأكثر أهمية في مركب صب الايبوكسي (EMC)، وهو ما يمثل حوالي 60٪ -90٪. يجب تحقيق تحسين أداء مركب صب الإيبوكسي من خلال تحسين أداء مسحوق السيليكا. ولذلك، فإن حجم الجسيمات ونقاء وكروية مسحوق السيليكا مهمة. درجة لديها متطلبات أعلى.

3. مواد العزل الكهربائي

يستخدم مسحوق ميكروسيليكا كمواد حشو عازلة لراتنجات الايبوكسي لمنتجات العزل الكهربائي. يمكن أن يقلل بشكل فعال من معامل التمدد الخطي للمنتج المعالج ومعدل الانكماش أثناء عملية المعالجة، ويقلل من الضغط الداخلي، ويحسن القوة الميكانيكية للمواد العازلة، وبالتالي تحسين وتحسين المواد العازلة بشكل فعال. الخصائص الميكانيكية والكهربائية.

4. المطاط

يتميز مسحوق السيليكا بمزايا حجم الجسيمات الصغيرة، ومساحة السطح المحددة الكبيرة، والمقاومة الجيدة للحرارة ومقاومة التآكل، ويمكن أن يحسن مقاومة التآكل، وقوة الشد والمعامل، والتمزق العالي وغيرها من خصائص المواد المركبة المطاطية. ومع ذلك، يحتوي سطح مسحوق السيليكا على كمية كبيرة من إذا لم يتم تعديل مجموعات السيلانول الحمضية، فسيتم تشتيت مسحوق السيليكا بشكل غير متساو في المطاط، وسوف تتفاعل المجموعات الحمضية بسهولة مع المسرعات القلوية، مما يطيل وقت الفلكنة للمطاط. مركب.

5. البلاستيك

يمكن استخدام مسحوق ميكروسيليكا كمادة حشو في البولي إيثيلين (PE)، وكلوريد البولي فينيل (PVC)، والبولي بروبيلين (PP)، وإيثر البولي فينيلين (PPO) وغيرها من المواد في عملية صنع البلاستيك. يستخدم على نطاق واسع في البناء والسيارات والاتصالات الإلكترونية والمواد العازلة والزراعة والضروريات اليومية والدفاع الوطني والصناعة العسكرية والعديد من المجالات الأخرى.

6. الطلاء

يمكن استخدام مسحوق ميكروسيليكا كمادة حشو في صناعة الطلاء. لا يمكنها فقط تقليل تكلفة تحضير الطلاء، ولكن أيضًا تحسين مقاومة درجات الحرارة العالية، ومقاومة الأحماض والقلويات، ومقاومة التآكل، ومقاومة الطقس وغيرها من خصائص الطلاء. يمكن استخدامه على نطاق واسع في مواد البناء والسيارات والأنابيب والأجهزة وما إلى ذلك. الأجهزة المنزلية وغيرها من المجالات.

7. لاصق

باعتباره مادة تعبئة وظيفية غير عضوية، يمكن لمسحوق السيليكون أن يقلل بشكل فعال من معامل التمدد الخطي للمنتج المعالج والانكماش أثناء المعالجة عند ملئه بالراتنج اللاصق، وتحسين القوة الميكانيكية للمادة اللاصقة، وتحسين مقاومة الحرارة، والنفاذية وأداء تبديد الحرارة، وبالتالي تحسين عقدة الالتصاق وتأثير الختم.

سيؤثر توزيع حجم جسيمات مسحوق السيليكا على لزوجة المادة اللاصقة وخصائص ترسيبها، مما يؤثر على قابلية معالجة المادة اللاصقة ومعامل التمدد الخطي بعد المعالجة.

8. حجر الكوارتز الاصطناعي

عندما يتم استخدام مسحوق السيليكا كمادة حشو في ألواح الكوارتز الاصطناعية، فإنه لا يمكن أن يقلل فقط من استهلاك الراتنج غير المشبع، ولكن أيضًا يحسن مقاومة التآكل، ومقاومة الأحماض والقلويات، والقوة الميكانيكية وغيرها من خصائص ألواح الكوارتز الاصطناعية.

9. سيراميك السيارات على شكل قرص العسل

مرشح عادم السيارات DPF (مرشح جسيمات الديزل) المصنوع من حامل السيراميك على شكل قرص العسل لتنقية عوادم السيارات ومادة الكوردييريت لتنقية عادم محرك الديزل مصنوع من الألومينا ومسحوق السيليكا ومواد أخرى من خلال الخلط والقولبة بالبثق والتجفيف والتلبيد وما إلى ذلك.

10. مستحضرات التجميل

مسحوق السيليكا الكروي لديه سيولة جيدة ومساحة سطح كبيرة محددة، مما يجعله يستخدم في مستحضرات التجميل مثل أحمر الشفاه، كعكة البودرة، وكريم الأساس.

مجالات التطبيق المختلفة لمسحوق السيليكا لها متطلبات جودة مختلفة. ستركز الأبحاث التطبيقية لمسحوق السيليكا بشكل أساسي على مجالات التكنولوجيا الفائقة مثل الصفائح المغطاة بالنحاس المتطورة، والطلاءات المتطورة، والمواد اللاصقة عالية الأداء، والمواد العازلة المنتجة باستخدام مسحوق السيليكا الكروي كمواد خام. التحسين والوظيفة سيكون التخصص هو الاتجاه السائد لتطبيق مسحوق السيليكا في المستقبل.

يستمر تطوير مواد الإدارة الحرارية الجديدة

المواد الموصلة للحرارة هي مادة تعمل على تحسين توزيع الحرارة وكفاءة التوصيل الحراري في توصيل الحرارة وتستخدم لضمان الموثوقية وعمر الخدمة لأنظمة المعدات الإلكترونية. وفقًا لسيناريوهات التطبيق والخصائص المورفولوجية، فهو يشمل بشكل أساسي فيلم تبديد الحرارة الجرافيت ومواد تبديد الحرارة الموصلة للحرارة (أنابيب الحرارة وغرف البخار وما إلى ذلك) ومواد الواجهة الموصلة للحرارة (مثل شحم السيليكون الموصل الحراري والهلام الموصل الحراري وما إلى ذلك). .).

يمكن إرجاع التطور الصناعي للمواد الموصلة للحرارة إلى خمسينيات القرن العشرين، عندما كانت المواد الموصلة حراريًا تتكون أساسًا من الألومنيوم والنحاس؛ ومن الستينيات إلى السبعينيات، بدأت مواد السيليكون في التطور بسرعة وظهرت أنابيب الحرارة. من السبعينيات إلى أوائل القرن الحادي والعشرين، تطورت مواد الجرافيت بسرعة وتم استخدامها على نطاق واسع. منذ ذلك الحين، ومع تطور صناعات جديدة مثل 5G وبطاريات الطاقة، ارتفع الطلب على التوصيل الحراري، واستمر تطوير مواد الإدارة الحرارية الجديدة.

فيلم جرافيت سميك

يعد فيلم الجرافيت الطبيعي أول مادة لتوزيع الحرارة تعتمد على الجرافيت وأقدم مادة لتوزيع الحرارة. يمكن لرقائق الجرافيت عالية الكربون الحصول على طبقة جرافيت طبيعية من خلال المعالجة الكيميائية ولفائف التمدد بدرجة حرارة عالية. إن عملية التصنيع بسيطة، ولدى بلدي احتياطيات وفيرة من الجرافيت الطبيعي ومزايا رائعة من حيث التكلفة. تكمن مشكلة فيلم الجرافيت الطبيعي في النقطتين التاليتين: أولاً، كمنتج طبيعي، تكون صفائحه عرضة للعيوب الهيكلية، مما يؤثر على أداء توزيع الحرارة المحلي؛ ثانيًا، على الرغم من أن الموصلية الحرارية الجانبية للجرافيت الطبيعي قد تجاوزت تلك الموجودة في معظم المواد، إلا أن الموصلية الحرارية الطولية ليست رائعة بدرجة كافية وتستخدم بشكل أساسي في مجالات المنتجات المنخفضة.

الجرافين

الجرافين هو مادة جديدة لتوزيع الحرارة، تُعرف باسم "المحارب السداسي"، مع موصلية حرارية جانبية قوية ومرونة. يشير الجرافين إلى طبقة واحدة من ذرات الكربون. تصل الموصلية الحرارية النظرية لها إلى 5300 واط/م·ك، مما يجعلها واحدة من المواد ذات أعلى الموصلية الحرارية حتى الآن. مع التحسين المستمر لأداء المنتجات الإلكترونية، أدى الطلب المتزايد على معادلة الحرارة إلى استخدام أغشية الجرافين. بالإضافة إلى الموصلية الحرارية العالية، تعد مرونة أفلام الجرافين أيضًا خاصية مهمة.

أنبوب حراري رفيع للغاية

يتميز أنبوب الحرارة بخصائص معادلة درجة الحرارة السريعة ويتكون من أنبوب معدني مجوف خارجي وسائل داخلي متغير الطور. مبدأ عمله هو معادلة درجة حرارة سطح الأنبوب بسرعة من خلال الدوران المستمر للتغيرات ثنائية الطور للسائل والبخار في تجويف الأنبوب المعدني المجوف. تُستخدم الأنابيب الحرارية بشكل شائع في العديد من المبادلات الحرارية والمبردات وما إلى ذلك، وهي مسؤولة بشكل أساسي عن التوصيل الحراري السريع. وهي حاليًا العنصر الأكثر شيوعًا وفعالية في توصيل الحرارة في أجهزة تبديد الحرارة للمنتجات الإلكترونية.

غرفة بخار رقيقة جدًا

غرف البخار عبارة عن أجهزة حرارية متطورة وتستخدم بشكل رئيسي في المعدات الحساسة للسمك أو الوزن. تتكون غرفة البخار بشكل عام من النحاس الخارجي والمكثفات الداخلية المتغيرة الطور. يشبه هيكلها ومبدأ النقع الحراري تلك الخاصة بأنابيب الحرارة. والفرق هو أن غرفة البخار تأخذ شكل لوحة ثنائية الأبعاد. من خلال الخطوات الأربع للتوصيل والتبخر والحمل الحراري والتصلب، يتم توزيع الحرارة الصادرة عن مصدر الحرارة النقطي بالتساوي على المستوى بأكمله. يتجاوز تأثير معادلة الحرارة تأثير المواد القائمة على الجرافيت.

مواد واجهة حرارية مملوءة هجينة

تتكون مواد الواجهة الحرارية عمومًا من جزأين: مادة المصفوفة والحشو. يتم استخدام المادة الأساسية بشكل أساسي للتأكد من أن مادة الواجهة الحرارية يمكن أن تغطي جميع المواقع التي توجد بها فجوات هوائية، وهي مصنوعة بشكل أساسي من البوليمرات السائلة. تصنع الحشوات من مواد مختلفة ذات موصلية حرارية عالية، مثل المعادن وأكاسيد المعادن والنيتريدات والكربيدات وغيرها، لتحسين كفاءة نقل الحرارة.

مواد مركبة متغيرة الطور موصلة للحرارة

تُستخدم مواد تغيير الطور الموصلة للحرارة بشكل أساسي في الأجهزة عالية الأداء التي تتطلب مقاومة حرارية صغيرة وكفاءة توصيل حراري عالية، مع موثوقية عالية وأمان قوي. مبدأ عملها هو استخدام عملية تغيير الطور لتوصيل الحرارة. عندما تصل درجة الحرارة إلى نقطة تغيير الطور، ستخضع مادة الطور الموصلة للحرارة لتغيير الطور، وتتغير من الحالة الصلبة إلى الحالة السائلة، وتتدفق إلى الفجوة غير المنتظمة بين عنصر التسخين والمبرد تحت الضغط.

أهمية المساحيق للسيراميك المتقدم

تنعكس أهمية المساحيق للسيراميك المتقدم بشكل مباشر في تعريف الناس للسيراميك المتقدم.

التعريف العام للسيراميك المتقدم هو: استخدام مركبات غير عضوية عالية النقاء وفائقة الدقة تم تصنيعها صناعيًا أو مختارة كمواد خام، ولها تركيب كيميائي دقيق، وتكنولوجيا تصنيع ومعالجة دقيقة وتصميم هيكلي، ولها خصائص ميكانيكية وصوتية وبصرية وحرارية ممتازة. ملكيات. السيراميك ذو الخصائص الكهربائية والبيولوجية وغيرها هو عبارة عن أكاسيد أو غير أكاسيد تتكون من عناصر معدنية (Al، Zr، Ca، إلخ) وعناصر غير معدنية (O، C، Si، B، إلخ). وهي تتكون من روابط أيونية وروابط تساهمية. المواد الخزفية المستعبدة بشكل مشترك.

فيما يتعلق بالتركيب الكيميائي، يتم اتباع جانبين بشكل عام: النقاء العالي والنسبة الدقيقة.

من حيث النقاء العالي. يمكن أن يؤثر وجود الشوائب في بعض الأحيان بشكل خطير على أداء المنتجات. على سبيل المثال، الشوائب مثل السيليكون والكالسيوم والحديد والصوديوم والبوتاسيوم غالبا ما توجد في الألومينا عالية النقاء. وجود شوائب الحديد سيجعل المادة الملبدة سوداء اللون ومظلمة؛ تؤثر شوائب الصوديوم والبوتاسيوم على الخواص الكهربائية للمادة، مما يتسبب في تدهور خواصها الكهربائية؛ والشوائب المتبقية سوف تتسبب في نمو حبيبات المادة بشكل غير طبيعي أثناء عملية التلبيد. وفيما يتعلق بالسيراميك الشفاف، فإن تأثير الشوائب يكون أكبر. إن وجود الشوائب في مسحوق السيراميك سيعلن بشكل مباشر عن "عمى" السيراميك الشفاف. وذلك لأن الشوائب، مثل المرحلة الثانية، تختلف كثيرًا عن الخصائص البصرية لمادة الجسم الخزفية، وغالبًا ما تسبب مراكز التشتت والامتصاص ستقلل بشكل كبير من نفاذية الضوء للسيراميك. في سيراميك النتريد مثل نيتريد السيليكون ونيتريد الألومنيوم، يمكن أن يؤدي وجود شوائب الأكسجين إلى انخفاض التوصيل الحراري.

من حيث النسبة. في صيغ إنتاج السيراميك، في معظم الأوقات لا توجد حاجة لمكون واحد "عالي النقاء" للغاية، ولكن غالبًا ما يتم إضافة بعض المواد المساعدة، مثل مساعدات التلبيد. في هذه الحالة، يعد التناسب الدقيق هو الشرط الأساسي، لأن التركيبات والمحتويات الكيميائية المختلفة سيكون لها تأثير حاسم على أداء المنتج.

تكوين المرحلة

بشكل عام، يجب أن يكون للمسحوق نفس المرحلة الفيزيائية مثل منتج السيراميك قدر الإمكان، ومن غير المتوقع أن يحدث تغيير في الطور أثناء عملية التلبيد. على الرغم من أن تغيير الطور في بعض الأحيان يمكن أن يعزز بالفعل تكثيف السيراميك، إلا أنه في معظم الحالات، فإن حدوث تغير الطور لا يؤدي إلى تلبيد السيراميك.

حجم الجسيمات ومورفولوجيتها

بشكل عام، كلما كانت الجزيئات أصغر، كلما كان ذلك أفضل. لأنه وفقا لنظرية التلبيد الموجودة، فإن سرعة كثافة الجسم تتناسب عكسيا مع حجم المسحوق (أو حجمه إلى قوة معينة). كلما كانت الجسيمات أصغر، كلما كانت أكثر ملاءمة للتلبيد. على سبيل المثال، نظرًا لمساحة سطحه المحددة العالية، فإن مسحوق نيتريد الألومنيوم متناهية الصغر سوف يزيد من القوة الدافعة للتلبيد أثناء عملية التلبيد ويسرع عملية التلبيد.

إن السيولة الأفضل لمسحوق السيراميك ذو الشكل المنتظم سيكون لها تأثير إيجابي على القولبة والتلبيد اللاحقة. تهدف عملية التحبيب إلى السماح للمسحوق بتكوين شكل كروي تحت تأثير المادة الرابطة، مما يوضح أيضًا بشكل غير مباشر أن مسحوق السيراميك الكروي يلعب دورًا إيجابيًا في تحسين كثافة السيراميك أثناء عمليات القولبة والتلبيد.

التوحيد

من السهل التغاضي عن تجانس المسحوق، لكن في الواقع أهميته أكثر أهمية من الجوانب السابقة. بمعنى آخر، أداء الجوانب السابقة مهم جداً لرؤية تجانسها.

الشيء نفسه ينطبق على حجم الجسيمات. يعد حجم الجسيمات الدقيقة مهمًا، ولكن إذا كان متوسط حجم الجسيمات جيدًا وكان التوزيع غير متساوٍ أو واسع جدًا، فسيكون ذلك ضارًا للغاية بتلبد السيراميك. نظرًا لأن الجسيمات ذات الأحجام المختلفة لها سرعات تلبيد مختلفة، فمن غير المرجح أن تكون المناطق ذات الجزيئات الخشنة كثيفة. وفي الوقت نفسه، قد تصبح الجسيمات الخشنة أيضًا نواة لنمو الحبوب غير الطبيعي. وأخيرًا، لا يحتاج السيراميك إلى التكثيف عند درجة حرارة أعلى فحسب، بل يحتوي أيضًا على بنية مجهرية غير متساوية، مما يؤثر بشكل خطير على أدائه.

صعوبات عملية السيراميك الشفاف

باعتباره مادة عالية التقنية، يتمتع السيراميك الشفاف بآفاق تطبيقية واسعة في مجالات البصريات والإلكترونيات والفضاء وغيرها من المجالات. ومع ذلك، هناك العديد من الصعوبات في عملية تحضير السيراميك الشفاف، والتي تتجلى بشكل رئيسي في الجوانب التالية:

1. الصهر بدرجة حرارة عالية: يتطلب تحضير السيراميك الشفاف صهر المواد الخام في مرحلة زجاجية شفافة عند درجات حرارة عالية، تصل عادة إلى 1700 درجة مئوية أو أكثر. في هذه العملية، يجب التحكم في درجة الحرارة ووقت الذوبان لتجنب توليد الشوائب والتبلور، مع ضمان توحيد وشفافية الطور الزجاجي.

2. إزالة الفقاعات: أثناء عملية تحضير السيراميك الشفاف، يعد ظهور الفقاعات مشكلة شائعة. يمكن أن تشكل هذه الفقاعات عيوبًا داخل السيراميك، مما يؤثر على خصائصه البصرية وقوته الميكانيكية. من أجل إزالة الفقاعات، هناك حاجة إلى عمليات ومعدات خاصة لتفريغ الغاز، مثل تفريغ الفراغ، وحماية الغاز الخامل، وما إلى ذلك. في عملية تحضير السيراميك الشفاف، تعد إزالة فقاعات الهواء خطوة أساسية.

3. التحكم الدقيق في التركيبة: إن تركيبة السيراميك الشفاف لها تأثير مهم على خصائصه البصرية والميكانيكية. من أجل تحضير سيراميك شفاف عالي الجودة، يجب التحكم بدقة في نسبة المكونات ونقاء المواد الخام لضمان بقائها متسقة طوال عملية التحضير.

4. درجة حرارة التلبيد: تعتبر درجة حرارة تلبيد السيراميك الشفاف أمرًا بالغ الأهمية لتكثيفه وخصائصه البصرية. إذا كانت درجة الحرارة مرتفعة جدًا، فسوف يتبلور السيراميك أو ينتج شوائب أخرى. إذا كانت درجة الحرارة منخفضة جدًا، فإن التلبيد سيكون غير مكتمل أو ستكون الكثافة غير كافية.

5. دقة الأبعاد: يحتاج السيراميك الشفاف إلى الحفاظ على دقة أبعاد عالية أثناء عملية التحضير لضمان خصائصه البصرية والميكانيكية. وهذا يتطلب تحكمًا دقيقًا في عملية التحضير، مثل تصميم القالب ومعالجته، وضغط القولبة، وما إلى ذلك. وفي الوقت نفسه، يجب التحكم في معدل انكماش السيراميك أثناء عملية التلبيد لضمان دقة الأبعاد للمنتج النهائي.

حجم الجسيمات من المواد الخام: حجم الجسيمات من المواد الخام للسيراميك الشفاف له تأثير مباشر على دقة الأبعاد. إذا كان توزيع حجم الجسيمات للمواد الخام غير متساو، فإن حجم المنتجات الخزفية سيكون غير مستقر. لذلك، يجب اختيار المواد الخام ذات التوزيع الموحد لحجم الجسيمات وحجم الجسيمات المناسب أثناء الإنتاج وفحصها بدقة.

عملية القولبة: تعتبر عملية القولبة حلقة رئيسية تؤثر على دقة أبعاد السيراميك الشفاف. طرق القولبة المختلفة (مثل الصب بالقالب، والبثق، والحشو، وما إلى ذلك) لها تأثيرات مختلفة على دقة الأبعاد. عند اختيار عملية التشكيل، ينبغي إجراء اختيار معقول بناءً على شكل المنتج ومتطلبات دقة الأبعاد وحجم دفعة الإنتاج.

نظام إطلاق النار: يعد إطلاق النار جزءًا مهمًا من إنتاج السيراميك الشفاف. يعد نظام الإشعال المناسب أمرًا بالغ الأهمية لتحسين دقة أبعاد السيراميك الشفاف. سيؤثر منحنى درجة الحرارة ووقت الحرق وأجواء الحرق وعوامل أخرى على دقة أبعاد السيراميك الشفاف. أثناء الإنتاج، يجب صياغة نظام إطلاق معقول بناءً على الوضع الفعلي، ويجب مراقبة عملية الإطلاق في الوقت الفعلي لضمان التنفيذ المستقر لنظام الإطلاق.

المعدات والأدوات: ستؤثر دقة معدات وأدوات الإنتاج أيضًا على دقة أبعاد السيراميك الشفاف. على سبيل المثال، تؤثر دقة القوالب وأدوات القطع وما إلى ذلك بشكل مباشر على حجم منتجات السيراميك.

فحص ومراقبة الجودة: من أجل ضمان دقة الأبعاد للسيراميك الشفاف، يجب إنشاء نظام كامل لفحص ومراقبة الجودة أثناء عملية الإنتاج.

6. معدل التبريد: أثناء عملية تحضير السيراميك الشفاف، يكون لمعدل التبريد تأثير مهم على بنيته الداخلية. التبريد بسرعة كبيرة جدًا قد يسبب إجهادًا داخليًا أو تشققات، في حين أن التبريد ببطء شديد قد يسبب التبلور أو الشوائب الأخرى.

هناك العديد من الصعوبات في عملية تحضير السيراميك الشفاف، ويجب النظر بشكل شامل في جوانب متعددة مثل المواد الخام والعمليات والمعدات وبيئة التحضير. فقط من خلال الابتكار التكنولوجي المستمر وتراكم الخبرة العملية يمكن إعداد مواد سيراميك شفافة عالية الجودة.

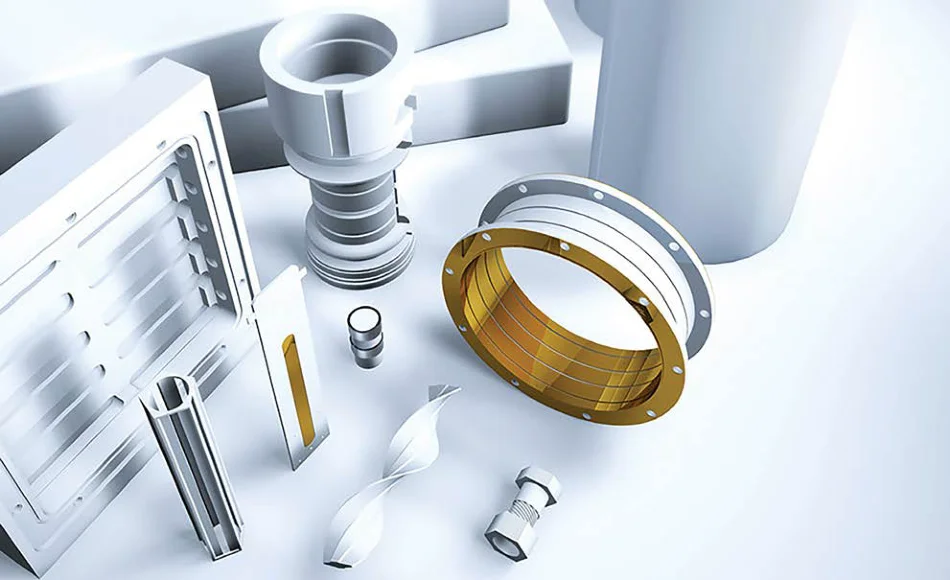

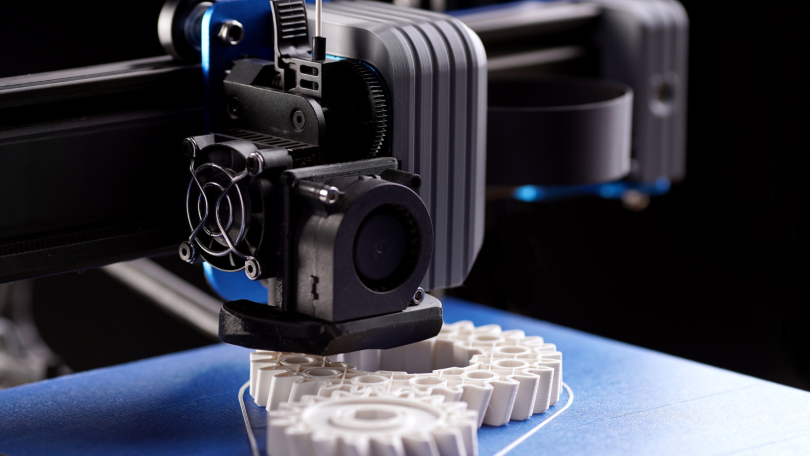

التطبيقات المبتكرة لسيراميك كربيد السيليكون وتكنولوجيا الطباعة ثلاثية الأبعاد

تتمتع المكونات الخزفية لمعدات أشباه الموصلات بمتطلبات عالية من حيث نقاء المواد ودقة الأبعاد والخواص الميكانيكية والخواص الحرارية والخواص الكهربائية. يعد سيراميك كربيد السيليكون أحد أنواع المواد التي أثبتت كفاءتها في السوق وتتمتع بأداء ممتاز لمكونات معدات أشباه الموصلات. يستخدم على نطاق واسع في مناولات السيراميك (الصلابة، مقاومة التآكل)، القوارب البلورية (النقاء، الخواص الميكانيكية لدرجات الحرارة العالية)، والألواح الباردة (التوصيل الحراري، الصلابة). ) ومنضدة العمل (دقة الأبعاد واستقرار التنفيذ) والمكونات الأخرى لها تطبيقات مهمة.

ومع ذلك، في مواجهة متطلبات السوق للحجم الكبير والبنية المعقدة ودورة التصنيع القصيرة والاستقرار العالي والتكلفة المنخفضة، واجهت عملية التصنيع التقليدية لسيراميك كربيد السيليكون اختناقات. استخدم تكنولوجيا التصنيع المضافة لتحقيق اختراق في تكنولوجيا تصنيع المكونات الخزفية لمعدات أشباه الموصلات الخزفية من كربيد السيليكون.

تتم معالجة مكونات سيراميك كربيد السيليكون المطبوعة ثلاثية الأبعاد لمعدات أشباه الموصلات، وفقًا لمتطلبات الحجم والشكل والغرض المختلفة، من خلال الطباعة ثلاثية الأبعاد وتلبد التفاعل والتشطيب للحصول على درجة نقاء عالية ونوعية عالية لدرجة الحرارة وموصلية حرارية عالية ومقاومة درجات الحرارة العالية والاحتكاك ومقاومة التآكل. الخصائص منتجات ممتازة يمكنها تلبية احتياجات العديد من سيناريوهات التطبيق لمكونات السيراميك في معدات أشباه الموصلات. تتميز هذه السلسلة من المنتجات بدورة إنتاج قصيرة، وهي موحدة ويتم إنتاجها بكميات كبيرة، ويمكنها تحقيق تصميم هيكلي مختلف يكون أكثر ملاءمة لإنتاج فعال وعالي الجودة في صناعة أشباه الموصلات.

من خلال تكنولوجيا الطباعة ثلاثية الأبعاد، يمكننا تصميم وتصنيع أجزاء سيراميك كربيد السيليكون بدرجة نقاء عالية، وثبات في درجات الحرارة العالية، وموصلية حرارية عالية، ومقاومة درجات الحرارة العالية، ومقاومة ممتازة للتآكل وفقًا للحجم والشكل والمتطلبات الوظيفية المختلفة. هذه المكونات لا تلبي احتياجات التطبيقات المتنوعة فحسب، بل لها أيضًا دورات إنتاج قصيرة، وموحدة، ويمكن إنتاجها بكميات كبيرة، ويمكنها تحقيق تصميم هيكلي مختلف، وهي أكثر ملاءمة لاحتياجات الإنتاج الفعالة والعالية الجودة لمختلف الصناعات.

بالإضافة إلى ذلك، استنادًا إلى تقنية PEP (طباعة بثق المسحوق)، يمكننا تصنيع منتجات السيراميك والمعدن ذات الهياكل المعقدة من خلال "الطباعة ثلاثية الأبعاد + تعدين المساحيق". هذه المنتجات لديها أداء متسق وممتاز، والذي يمكن أن يقلل بشكل فعال من دورة الإنتاج وتكلفة الإنتاج.

مرآة الفضاء عبارة عن مكون هيكلي معقد من سيراميك كربيد السيليكون كبير الحجم وخفيف الوزن ومتكامل التصميم على شكل شبكي تقريبًا تم تصنيعه بواسطة Sublimation 3D استنادًا إلى عملية PEP. يمكن أن تصل الكثافة إلى 99% والخواص الميكانيكية مستقرة. وقد عززت بشكل فعال تطوير أقمار الاستشعار عن بعد وبناء البنية التحتية الفضائية، مما يمكن أن يقلل بشكل كبير من التكاليف ويقصر دورة البحث والتطوير والإنتاج. هناك مساحة سوقية ضخمة لأقمار الاستشعار عن بعد، وهي الأسرع نمواً في مجال الطيران التجاري.

مادة السيراميك كربيد السيليكون

![]()

مع تطور العلوم والتكنولوجيا، وخاصة التطور السريع لتكنولوجيا الطاقة والفضاء، غالبًا ما يُطلب من المواد أن تتمتع بخصائص فائقة مثل مقاومة درجات الحرارة العالية، ومقاومة التآكل، ومقاومة التآكل من أجل استخدامها في بيئات العمل القاسية. أصبحت المواد الخزفية الخاصة متطورة بسبب خصائصها الممتازة مثل مقاومة الأكسدة القوية، ومقاومة التآكل الجيدة، والصلابة العالية، والثبات الحراري الجيد، والقوة العالية في درجات الحرارة العالية، ومعامل التمدد الحراري الصغير، والتوصيل الحراري العالي، ومقاومة الصدمات الحرارية. والتآكل الكيميائي. جزء مهم من العلم الذي يحظى بتقدير عالمي.

يعد سيراميك كربيد السيليكون مادة جديدة بدأت في التطور خلال العشرين عامًا الماضية فقط. ومع ذلك، نظرًا لقوته العالية الممتازة، وصلابته العالية، ومقاومته للتآكل، ومقاومته لدرجات الحرارة العالية، فقد تم تطويره بسرعة واستخدامه في الصناعات البتروكيماوية والمعادن. الآلات والفضاء والالكترونيات الدقيقة والسيارات والصلب وغيرها من المجالات، وتظهر بشكل متزايد مزايا لا يمكن للسيراميك الخاص الآخر أن يضاهيها.

إن التطور السريع للدفاع الوطني الحديث والطاقة النووية وتكنولوجيا الفضاء، فضلا عن صناعة السيارات والهندسة البحرية، قد وضع طلبات متزايدة على مواد مثل بطانات غرفة احتراق الصواريخ، وشفرات محركات توربينات الطائرات، والمكونات الهيكلية للمفاعلات النووية، والمكونات الهيكلية عالية الطاقة. سرعة المحامل الهوائية وأجزاء الختم الميكانيكية. هناك حاجة إلى تطوير مجموعة متنوعة من المواد الإنشائية الجديدة عالية الأداء.

يتمتع سيراميك كربيد السيليكون (SiC) بخصائص ممتازة مثل القوة العالية لدرجات الحرارة العالية، ومقاومة الأكسدة القوية، ومقاومة التآكل الجيدة، والاستقرار الحراري الجيد، ومعامل التمدد الحراري الصغير، والتوصيل الحراري العالي، والصلابة العالية، ومقاومة الصدمات الحرارية والتآكل الكيميائي. ولذلك، فقد أظهرت مواهبها في العديد من المجالات وتحظى بتقدير متزايد من قبل الناس.

على سبيل المثال،

لقد تم استخدام سيراميك SiC على نطاق واسع في العديد من الحاويات والأنابيب المقاومة للتآكل في صناعة البتروكيماويات؛

لقد تم استخدامه بنجاح كمحامل مختلفة وأدوات القطع ومكونات الختم الميكانيكية في صناعة الآلات.

وتعتبر أيضًا المادة المرشحة الواعدة في صناعات الطيران والسيارات لتصنيع توربينات الغاز وفوهات الصواريخ ومكونات المحرك في المستقبل.

تتميز مواد سيراميك كربيد السيليكون بخصائص ممتازة مثل قوة درجات الحرارة العالية، ومقاومة الأكسدة القوية لدرجات الحرارة العالية، ومقاومة التآكل الجيدة، والاستقرار الحراري الجيد، ومعامل التمدد الحراري الصغير، والتوصيل الحراري العالي، والصلابة العالية، ومقاومة الصدمات الحرارية، ومقاومة التآكل الكيميائي. يتم استخدامه على نطاق واسع بشكل متزايد في السيارات والصناعة الميكانيكية والكيميائية وحماية البيئة وتكنولوجيا الفضاء وإلكترونيات المعلومات والطاقة وغيرها من المجالات. لقد أصبح سيراميكًا هيكليًا لا يمكن الاستغناء عنه ويتميز بأداء ممتاز في العديد من المجالات الصناعية.

مجالات التطبيق الرئيسية للسيراميك SiC

(1) مادة كاشطة (2) مواد حرارية (3) مزيل الأكسدة (4) الجانب العسكري (5) كهربائيون وكهربائيون (6) أجزاء مقاومة للاهتراء وعالية الحرارة (7) تطبيق سيراميك كربيد السيليكون في تحضير مواد الطاقة الجديدة (8) المادة المفضلة للمكونات الخزفية الدقيقة المستخدمة في آلات الطباعة الحجرية الضوئية (9) تطبيق الترشيح لسيراميك كربيد السيليكون

7 فئات من معدات التصنيف الجاف ومبادئ تشغيلها

رسم تخطيطي لنظام مصنف الهواء

رسم تخطيطي لنظام مصنف الهواء

تتمثل وظيفة التصنيف في التحكم في تقدم عملية التكسير وحجم الجسيمات للمنتج النهائي. التصنيف الجاف هو تصنيف يتم تحقيقه باستخدام الغاز (عادة الهواء) كوسيط. يتم استخدامه في حالات نقص المياه والمناطق القاحلة، وعندما لا تسمح العملية بوجود الماء. ، الدرجات الجافة هي الخيار الوحيد. في المناطق شديدة البرودة، لا يتأثر تطبيق الدرجات الجافة أيضًا. يوفر التصنيف الجاف الكثير من الماء ويزيل مشكلة الجفاف اللاحق في التصنيف الرطب. إنها طريقة تصنيف فعالة لتوفير الطاقة.

تشتمل معدات التصنيف الجاف الشائعة على مصنف الهواء ذو الدفع المزدوج، ومصنف الدوامة O-Sepa، وفاصل الأعاصير، ومصنف التوربينات، ومصنف الترسيب بالجاذبية، ومصنف القصور الذاتي، ومصنف النفاث.

1. مصنف الهواء المكره المزدوج

يستخدم مصنف الهواء ذو الدفع المزدوج مبادئ الترسيب بالجاذبية والترسيب بالطرد المركزي للتصنيف، ويمكن أن يصل حجم جسيمات المنتج إلى -40 ميكرومتر.

2. نوع O-Sepa مصنف التيار الدوامي

يشتمل الهيكل الرئيسي للآلة على لوحة نشر، ودافع، وقناة هواء أولية، وقناة هواء ثانوية، وقناة هواء ثالثية، وشفرات توجيه وقذيفة، وما إلى ذلك.

3. فاصل الإعصار

إن فاصل الإعصار هو جهاز ترسيب وتصنيف جاف نموذجي. يتكون جسمها الرئيسي من أسطوانة علوية ومخروط سفلي مقطوع. يتم إدخال أنبوب أساسي على طول المحور المركزي من أعلى إلى أسفل في أعلى الأسطوانة، ويوجد مخرج منتج خشن في أسفل المخروط المقطوع. تدخل مادة التغذية بشكل عرضي من الجزء العلوي للأسطوانة بالقرب من المحيط الخارجي مع تدفق الهواء، ويتم تقييدها بشكل غرفة التصنيف لتشكل حركة دوامية. تنتج جزيئات المادة حركة ترسيب طرد مركزي شعاعية في تدفق الهواء. تستقر الجزيئات الخشنة بالطرد المركزي بسرعة أكبر، وتقترب من جدار الأسطوانة، ثم تنزلق على طول جدار الأسطوانة ويتم تفريغها من الأسفل. تتميز الجسيمات الدقيقة بسرعة ترسيب بطيئة بالطرد المركزي، ويتم تعليقها بالقرب من المحور، ثم تدخل الأنبوب الأساسي مع تدفق الهواء ويتم تفريغها للأعلى. هناك العديد من المنتجات المحسنة في التطبيقات العملية للتكيف مع متطلبات التصنيف المختلفة والحصول على أداء تصنيف أعلى. يرتبط حجم جسيم التصنيف للفاصل الإعصاري بمواصفاته (قطر الأسطوانة). كلما كانت المواصفات أصغر، كان حجم جسيمات التصنيف أصغر.

4. مصنف التوربينات

يعد مصنف التوربينات أحد أكثر معدات التصنيف الجافة فائقة الدقة استخدامًا على نطاق واسع في الوقت الحالي. ويستخدم مبدأ تصنيف الترسيب بالطرد المركزي. مكون العمل الرئيسي هو التوربين (عجلة التسوية)، وهي مجهزة بالعديد من الشفرات لتكوين فجوة شعاعية.

5. معدات تصنيف الترسيب بالجاذبية الجافة

تشتمل معدات تصنيف الترسيب بالجاذبية الجافة الرئيسية على نوع التدفق الأفقي، ونوع التدفق الرأسي، ومصنفات الجاذبية من نوع التدفق المتعرج، وما إلى ذلك، وكلها تستخدم في المرحلة الدقيقة للغاية.

6. معدات تصنيف القصور الذاتي الجاف

تشتمل معدات التصنيف بالقصور الذاتي الجافة الرئيسية على مصنفات بالقصور الذاتي الخطية والمنحنية والتهوية ونوع K، مع أحجام جسيمات مقطوعة تتراوح من 0.5 إلى 50 ميكرومتر.

7. المصنف النفاث

المصنف النفاث عبارة عن معدات تصنيف جافة فائقة الدقة تستخدم تكنولوجيا النفاث ومبدأ القصور الذاتي وتأثير كواندا. يتم استخدام تقنية Jet لتغذية المواد، والتي تسمح لجزيئات التغذية بالحصول على سرعة الدخول اللازمة وتسمح لتدفق الهواء بإنتاج تأثير Coanda بشكل أفضل. يحدث تأثير كواندا عندما يكون هناك احتكاك سطحي بين السائل (السائل أو الغاز) وسطح الجسم الذي يتدفق من خلاله، مما يؤدي إلى تباطؤ السائل. طالما أن انحناء سطح الجسم ليس كبيرًا جدًا، وفقًا لمبدأ برنولي في ميكانيكا الموائع، فإن التباطؤ في سرعة التدفق سيؤدي إلى امتصاص السائل على سطح الجسم.