Ver el molino de bolas desde la perspectiva del polvo

Cuando se trata de materiales de construcción, ¿en qué piensas? ¡Lo primero que me viene a la mente es el cemento! El proceso de producción de cemento se puede resumir en cuatro palabras: «dos triturados y uno quemado», es decir, preparación de harina cruda, calcinación de clínker, trituración de cemento y el proceso de trituración utiliza un molino de bolas.

¿Sabes qué es un molino de bolas?

El molino de bolas es el equipo clave para triturar materiales después de triturar. El molino de bolas es una de las máquinas rectificadoras de alta precisión ampliamente utilizadas en la producción industrial. Es adecuado para moler varios minerales y otros materiales, y se usa ampliamente en el procesamiento de minerales, materiales de construcción e industrias químicas.

¿Por qué se llama molino de «bolas» y qué significa «bola»?

La pulverización de materiales por el molino de bolas se consigue mediante molienda. El mecanismo de transmisión transmite energía mecánica a los medios de molienda y los materiales se trituran mediante diversas fuerzas mecánicas generadas entre los medios. Los medios de molienda en el molino son principalmente bolas de acero (secciones de acero), por lo que se llama molino de bolas.

¿Cuál es la estructura del molino de bolas?

El molino de bolas está compuesto por un revestimiento, una placa de compartimiento, un cilindro, un sistema de transmisión, un dispositivo de alimentación y descarga y un cojinete principal.

¿Cuál es el estado del cuerpo de molienda?

Tipo de fuga: la velocidad es demasiado lenta, el cuerpo de molienda no se puede llevar a una altura adecuada, solo tiene un efecto de molienda sobre el material y la fuerza de impacto es muy pequeña.

Tipo de lanzamiento: la velocidad es moderada, el cuerpo de molienda se lleva a una cierta altura y luego cae en un movimiento parabólico, lo que tiene un mayor efecto de molienda e impacto sobre el material.

Tipo circunferencial: la velocidad es demasiado rápida, el cuerpo de molienda y el material están cerca de la pared del cilindro sin caer, y el cuerpo de molienda no tiene ningún efecto de molienda o impacto sobre el material.

¿Cómo elegir un cuerpo de molienda?

- Cantidad

Cuanto menor sea la cantidad, mayor será la velocidad de rotación del cilindro y menor el efecto de molienda; por el contrario, cuanto menor sea la velocidad de rotación del cilindro, mayor será el efecto de trituración.

- Tamaño de partícula

Generalmente, es apropiado controlar el tamaño de partícula del material a moler a <15 mm. Para molinos a gran escala, debido a su fuerte capacidad de trituración, el tamaño de partícula de los materiales entrantes se puede aumentar a 25-30 mm. Sin embargo, el tamaño de partícula del material que ingresa a la trituración de un gran molino vertical de crudo puede alcanzar los 100 mm, por lo que el tamaño de partícula específico del material que ingresa a la trituración debe determinarse de acuerdo con diferentes condiciones.

- Tamaño

Para materiales con un tamaño de partícula mayor o más duro, el tamaño medio del cuerpo de molienda es grande y la cantidad es pequeña; por el contrario, el tamaño medio del cuerpo de molienda es pequeño y la cantidad es grande.

¿Cuáles son los requisitos para los medios de molienda?

- Densidad relativa de los medios de molienda

Naturalmente, la densidad relativa de los diferentes materiales de los medios de molienda variará enormemente. Hasta ahora, la densidad relativa de los medios de molienda comúnmente utilizados en la industria está en el rango de 2.2 ~ 14gcm2. Generalmente se cree que la densidad relativa del medio está relacionada con la viscosidad de la suspensión.

- Tamaño de los medios

El tamaño mediano es pequeño, los puntos de contacto de la bola mediana son muchos y hay muchas oportunidades para moler el material. En términos generales, el tamaño de la alimentación es pequeño y cuanto más fino es el tamaño del producto, menor es el diámetro del medio.

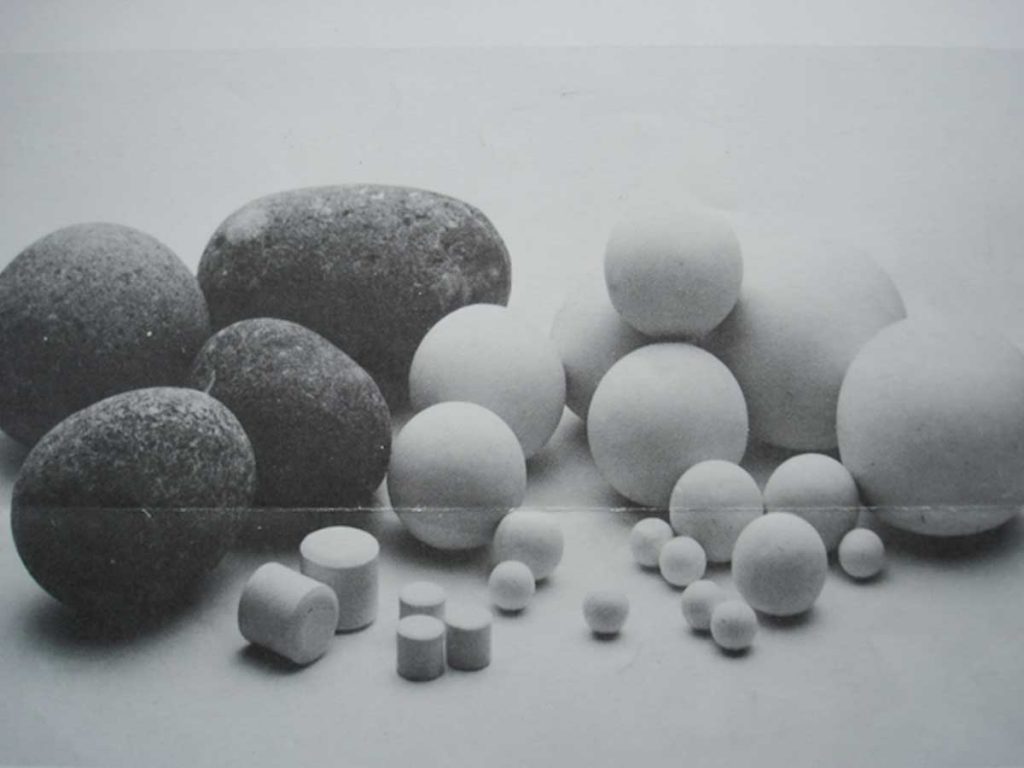

- Forma de los medios

Cuanto más cambia el tipo de contacto con el medio, más estrecha es la distribución del tamaño de partícula del producto molido.

- Forma de bola dieléctrica y rugosidad indicada

Los medios de molienda artificiales son en su mayoría esféricos y la bola de acero del molino de bolas no está bien hecha. Cuando la forma de la bola de acero es mala, el movimiento de rotación se bloquea, lo que no favorece la pulverización y, por el contrario, aumenta el desgaste.

- La resistencia mecánica y la estabilidad química de la bola dieléctrica.

La resistencia mecánica de la bola de medios se refiere a la capacidad de la bola de medios para resistir la compresión y el impacto en condiciones normales de trabajo. Para las bolas de acero y las bolas de carburo cementado, estos problemas generalmente no existen, mientras que las bolas de vidrio y las bolas dieléctricas de cerámica son muy importantes. La bola del medio de trituración no debe producir una reacción química con el material a moler y el valor de pH es estable. Los medios de molienda suelen utilizar óxidos para mejorar la estabilidad.

¿Cómo clasificar los molinos de bolas?

Según el medio de molienda, se puede dividir en molinos de bolas, molinos de barras y molinos de grava; según la forma del barril, se puede dividir en molinos de barril corto, molinos de barril largo y molinos cónicos; de acuerdo con el método de descarga, se puede dividir en descarga de cola, la parte media descarga la molienda; según el modo de rotación, se puede dividir en rotación central y rotación de borde; Según el proceso de operación, se puede dividir en molino seco y molino húmedo.

¿Cuáles son las ventajas y desventajas de los molinos de bolas?

- Ventajas

Fuerte adaptabilidad a los materiales; gran proporción de trituración; se puede operar en seco o húmedo, y el secado y la trituración se pueden realizar al mismo tiempo; estructura simple, alta tasa de operación, operación confiable.

- Defecto

La eficiencia de molienda es baja y la utilización efectiva de energía eléctrica es baja; el equipo es pesado y la inversión única es grande; el ruido es grande y la vibración es fuerte; la velocidad es baja y debe estar equipada con un equipo de desaceleración.

¿Cuáles son las áreas de aplicación de los molinos de bolas?

La línea de producción de beneficio en la industria de beneficio, los materiales refractarios y nuevos materiales de construcción en la industria de materiales de construcción, los productos de fertilizantes y silicatos en la industria química.

Resumen

En términos generales, cuanto mayor es el tiempo de molienda, menos obvia es la reducción del tamaño de partícula. El fresado de bolas ordinario solo puede alcanzar de 1 a 10 μm, y el fresado de bolas con agitación circulante puede alcanzar aproximadamente 1 μm. Para alcanzar partículas de nivel nanométrico, se requiere un molino de bolas ultrafino, y el máximo puede alcanzar decenas de nanómetros.

Según los datos, el tamaño de partícula de algunos molinos de bolas de alta energía puede alcanzar aproximadamente 1 micrón, y el límite del nivel submicrónico es de aproximadamente 500 nm. Con el molino de bolas planetario, el molino de bolas puede alcanzar aproximadamente 70 nm en 48 h, pero depende de la naturaleza del polvo. Entre ellos, la proporción de bola a material, medio, etc. afectará el efecto de molienda de bolas. Al mismo tiempo, se debe prestar atención al problema de la aglomeración cuando se muele a un nivel nanométrico.

En el campo de la molienda fina, la demanda del mercado de materiales granulares continúa creciendo, lo que brinda una excelente oportunidad para el desarrollo de molinos de bolas. Con la continua profundización de la reforma y la apertura, la industria nacional de molinos de bolas está resurgiendo en los últimos años. Sobre la base de aprovechar la tecnología avanzada extranjera, China se está moviendo hacia la dirección de los molinos de bolas a gran escala.

Fuente del artículo: China Powder Network