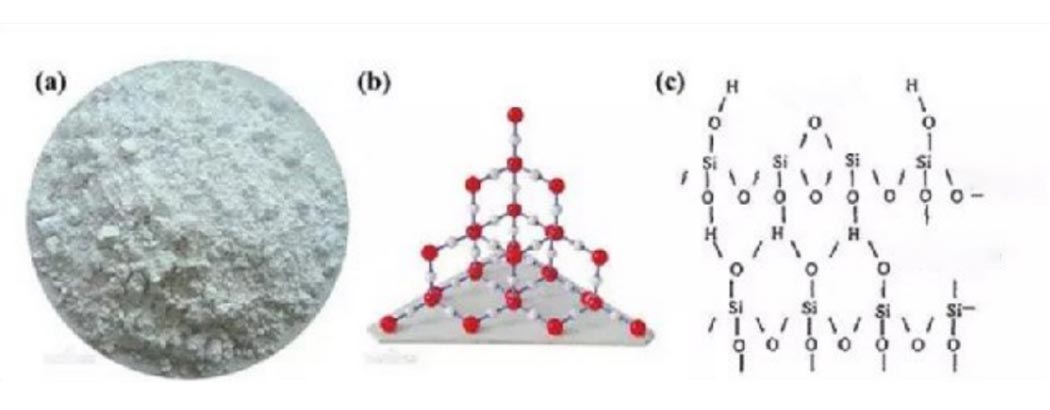

Método de preparación de alúmina esférica.

La alúmina esférica también se llama alúmina de arena, alúmina alfa. En la red cristalina de la alúmina de tipo α, los iones de oxígeno están densamente empaquetados en hexágonos, y AI3+ se distribuye simétricamente en el centro de coordinación octaédrico rodeado por iones de oxígeno. La energía de la red es grande, por lo que el punto de fusión y el punto de ebullición son altos. Tiene las características de resistencia a la corrosión, resistencia al desgaste, resistencia a altas temperaturas, alta resistencia, buen aislamiento, gran área de superficie, alta dureza y resistencia a la oxidación.

Proceso de preparación de alúmina esférica

- Método de molienda de bolas (molienda de bolas de alta energía)

El molino de bolas es el método más común para preparar polvo de alúmina ultrafina. El molino de bolas en sí es un cilindro horizontal con medio de molienda de bolas de acero incorporado, de modo que después de que el material ingresa al cilindro, la fuerza de impacto generada por la colisión con la bola de acero logra el efecto de aplastamiento. Agregar un auxiliar de molienda durante el proceso de molienda de bolas puede mejorar la uniformidad del tamaño de las partículas de polvo.

Los factores que afectan la preparación de polvo de alúmina ultrafino mediante molienda de bolas de alta energía son el tiempo de molienda de bolas y la velocidad de molienda de bolas. Las ventajas son operación simple, bajo costo y alto rendimiento. La desventaja es que la distribución del tamaño de partícula del producto no es uniforme, el tamaño mínimo de partícula está restringido mecánicamente y es difícil obtener partículas esféricas.

- Método sol-gel de red de polímero

La ventaja es que el polvo de alúmina preparado tiene un tamaño de partícula pequeño. La desventaja es que la esfericidad es muy pobre.

- Hidrólisis de alcóxido

La ventaja es que el tamaño de partícula del polvo preparado es pequeño. La desventaja es que el costo es demasiado alto y la esfericidad es pobre.

- Método de plantilla

El método de la plantilla utiliza una materia prima esférica como reactivo para controlar la morfología en el proceso. El producto suele ser hueco o tiene una estructura de núcleo-carcasa.

El proceso principal consiste en utilizar microesferas de poliestireno como plantilla, recubrir con nanopartículas de alúmina funcionalizadas con ácido carbónico y luego lavar con tolueno para preparar esferas huecas de alúmina.

La ventaja es una buena forma de preparar esferas huecas. Las desventajas son los altos requisitos para el agente de plantilla, muchos pasos en el proceso de preparación y una operación difícil.

- Método de descomposición en aerosol

La descomposición en aerosol generalmente toma alcóxidos de aluminio como materia prima, usa las propiedades de los alcóxidos de aluminio para hidrolizarse fácilmente y la pirólisis a alta temperatura, y adopta los medios físicos de cambio de fase para vaporizar los alcóxidos de aluminio, y luego entra en contacto con el vapor de agua para hidrolizar y atomizar. . Después de un secado a alta temperatura o pirólisis directa a alta temperatura, se realiza la transformación de fase gas-líquido-sólido o gas-sólido, y finalmente se forma un polvo de alúmina esférico.

Las ventajas son que la descomposición del agua se puede realizar sin añadir álcali, las condiciones de reacción son suaves y la operación es sencilla. La desventaja es el alto costo.

- Drop ball

El método de gota de bola consiste en dejar caer sol de alúmina en la capa de aceite (generalmente parafina, aceite mineral, etc.) y formar partículas de sol esféricas por la acción de la tensión superficial, y luego las partículas de sol se gelifican en la solución de amoníaco y finalmente las partículas de gel Un método de secado y sinterización para formar alúmina esférica.

La ventaja es que la tecnología de emulsión se aplica a la etapa de envejecimiento del sol y la fase oleosa se mantiene intacta, eliminando la necesidad de separar los reactivos en polvo y aceitosos. La desventaja es que se suele utilizar para preparar alúmina esférica con un tamaño de partícula mayor, que se utiliza principalmente para adsorbentes o soportes de catalizadores.

- Método de plasma por inducción de radiofrecuencia

Las partículas de alúmina de forma irregular se pulverizan en el soplete de plasma mediante un gas portador a través de una pistola de alimentación, y se calientan y funden rápidamente. Las partículas fundidas forman gotitas altamente esféricas bajo la acción de la tensión superficial, y en muy poco tiempo el interior solidifica rápidamente formando partículas esféricas.

- Fusión de llamas

El método de fusión por llama consiste en rociar directamente en la llama polvo de alúmina de forma irregular, de modo que el polvo de alúmina se derrita en una bola en la llama.

La ventaja es que el proceso es simple, el control de costos es más ventajoso que el método de pulverización por llama de plasma, el producto esferoidizado tiene alta conductividad térmica, buena esfericidad y tamaño de partícula controlable.

- Precipitación homogénea

El proceso de precipitación en el método de precipitación homogénea es la formación de núcleos cristalinos, luego la aglomeración y crecimiento, y finalmente el proceso de precipitación de la solución, generalmente en un estado de no equilibrio, pero si la concentración del agente de precipitación en la solución homogénea se puede reducir, incluso lentamente. La formación de núcleos generará uniformemente un gran número de núcleos cristalinos diminutos, y las partículas de precipitación fina resultantes se dispersarán uniformemente en toda la solución y mantendrán un estado de equilibrio durante mucho tiempo. Este método de obtención de precipitación se denomina método de precipitación homogénea.

Las ventajas son un proceso simple, bajo costo, alta pureza, producción en masa de equipos, fabricación simple y flujo de proceso corto. La desventaja es que los coloides existentes son difíciles de precipitar, lavar y filtrar, el polvo es fácil de mezclar con el agente precipitante, los componentes del polvo no son fáciles de separar durante la precipitación, el precipitado se puede volver a disolver durante el proceso de lavado y el agente de precipitación también provocará una gran cantidad de iones complejos.

- Método de emulsión

Para obtener partículas de polvo esféricas, las personas utilizan la tensión interfacial entre la fase oleosa y la fase acuosa para producir gotitas esféricas diminutas, de modo que la formación y gelificación de las partículas de sol se limitan a las gotitas diminutas, y finalmente se obtienen precipitados esféricos. . Partículas

La ventaja es una operación simple. La desventaja es que el costo es demasiado alto y la esfericidad es pobre.

- Método sol-emulsión-sol

Takashi Ogihara y col. utilizó la hidrólisis de alcóxido de aluminio para preparar polvo de alúmina esférica mediante un proceso sol-gel. Todo el sistema de hidrólisis es relativamente complicado. Entre ellos, el alcóxido de aluminio que disuelve el octanol representa el 50%, el disolvente etanol representa el 40% y el octanol butanol dispersa el agua. El alcohol representó el 9% y el 1% respectivamente, y se utilizó propilcelulosa como dispersante para obtener un polvo esférico de γ-alúmina con muy buena esfericidad.

La ventaja es que no se introducen iones impurezas durante el proceso. La desventaja es que el precio de las materias primas es alto, el tamaño de partícula del polvo obtenido es pequeño y la distribución es estrecha.

- Método de pulverización

La esencia del método de pulverización para preparar alúmina esférica es realizar la transición de fase en un tiempo relativamente corto. El producto se hace esférico por efecto de la tensión superficial. Según las características de la transición de fase, se puede dividir en pirólisis por pulverización, secado por pulverización y fusión por pulverización. Ley.

Las ventajas son una composición química estable, alta pureza, excelente rendimiento y producción en masa. La desventaja es que solo es eficaz para sales solubles y tiene ciertas limitaciones.

Aplicación de alúmina esférica

- Material cerámico

En las mismas condiciones de proceso, el polvo de alúmina esférica tiene ventajas en la forma, que pueden cambiar la microestructura del material, aumentar la resistencia y densidad de la cerámica, reducir la temperatura de sinterización y mejorar significativamente el rendimiento de la cerámica.

- Material de la capa de protección de la superficie

Pulverizar polvo de alúmina ultrafino sobre la superficie de plástico, pintura, vidrio, aleación y materiales metálicos puede mejorar la resistencia al desgaste, la resistencia a la corrosión, la estabilidad y la resistencia de la superficie del material.

- Catalizador y portador de catalizador

La alúmina ultrafina tiene fuertes características de adsorción, tiene muchos puntos tensioactivos, tiene una alta actividad de reacción y selectividad, y proporciona las condiciones necesarias para las reacciones catalíticas. La alúmina esférica utilizada directamente como catalizador puede reducir la abrasión y aumentar la vida útil del catalizador, reduciendo así los costos de producción.

- Abrasivo de pulido químico mecánico

El pulido químico mecánico se ha utilizado ampliamente en chips de circuitos integrados, sistemas mecánicos microelectrónicos y discos duros de computadoras. Como material de pulido, la alúmina esférica puede evitar las marcas de deslizamiento. El polvo de alúmina esférica tiene una alta densidad de empaque, lo que puede reducir la dispersión del cuerpo luminoso, reducir efectivamente la pérdida de luz transmitida y, por lo tanto, puede mejorar el brillo de la pantalla.

- Material luminiscente

El polvo de alúmina esférica tiene una alta densidad de empaque, lo que puede reducir la dispersión del cuerpo luminoso, reducir efectivamente la pérdida de luz transmitida y, por lo tanto, puede mejorar el brillo de la pantalla.

- Industria petroquímica

En la industria petroquímica, la alúmina es el vehículo más utilizado.

Fuente del artículo: China Powder Network