Aplicación de Jet Mill en la producción de dióxido de titanio

El dióxido de titanio utilizado como pigmento tiene excelentes propiedades ópticas y propiedades químicas estables. El dióxido de titanio tiene requisitos muy altos en cuanto al tamaño de partícula, la distribución del tamaño de partícula y la pureza. Generalmente, el tamaño de partícula del dióxido de titanio se basa en el rango de longitud de onda de la luz visible, que está entre 0,15 my 0,35 m. Y como pigmento básico blanco, es muy sensible al aumento de impurezas, especialmente de hierro, y se requiere que el aumento de trituración sea inferior a 5 ppm. Además, se requiere que el dióxido de titanio tenga una buena dispersabilidad en diferentes sistemas de recubrimiento. Por lo tanto, el equipo de trituración mecánica general es difícil de cumplir con los requisitos, por lo que la molienda final (molienda del producto terminado) de dióxido de titanio se selecciona actualmente por molinos de chorro en el país y en el extranjero.

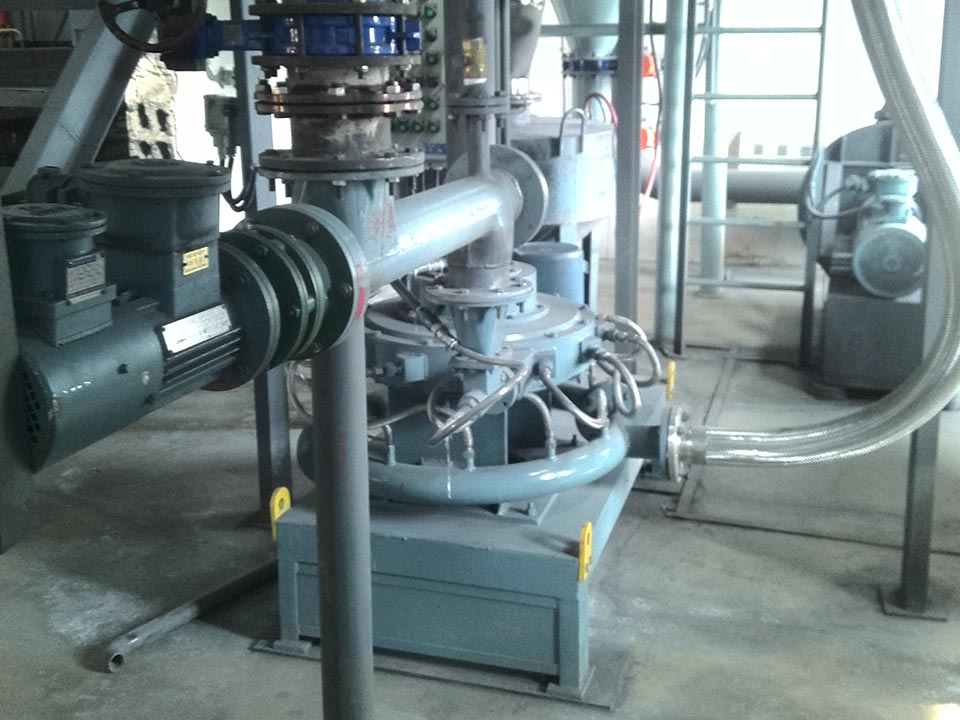

De acuerdo con los requisitos de molienda del dióxido de titanio: distribución del tamaño de partícula estrecha, menor aumento de inclusiones, buena dispersabilidad, etc., y características del material del dióxido de titanio: alta viscosidad, poca fluidez, tamaño de partícula fino y fácil de adherir a la pared, etc. En la actualidad, los fabricantes de dióxido de titanio nacionales y extranjeros optan por la autodistribución El molino de chorro de tipo plano (también conocido como tipo de disco horizontal) con función de alto nivel se utiliza como equipo de molienda final para el dióxido de titanio; y se utiliza vapor sobrecalentado como medio de trabajo de trituración. Debido a que el vapor está fácilmente disponible y es barato, la presión del medio de trabajo de vapor es mucho más alta que la del aire comprimido y también es fácil de aumentar, por lo que la energía de flujo del vapor es mayor que la del aire comprimido. Al mismo tiempo, la limpieza del vapor sobrecalentado es mayor que la del aire comprimido, la viscosidad es baja y no hay electricidad estática, y mientras se muele, puede eliminar la electricidad estática generada por la colisión y la fricción del material, y reducir la cohesión secundaria del material en polvo. Además, la molienda en condiciones de alta temperatura puede mejorar la dispersabilidad de la aplicación del dióxido de titanio y aumentar la fluidez del dióxido de titanio. El uso de vapor sobrecalentado tiene un bajo consumo de energía, que es solo del 30% al 65% del aire comprimido. Además, utilizando un molino de chorro plano, se pueden agregar aditivos orgánicos para modificar orgánicamente la superficie del dióxido de titanio mientras se pulveriza, para aumentar la dispersabilidad del dióxido de titanio en diferentes sistemas de aplicación.

Con el rápido desarrollo de la industria del dióxido de titanio, los requisitos para los equipos son cada vez más altos. Bajo la premisa de cumplir con las condiciones del proceso y los requisitos de calidad, la gran escala y sistematización de los equipos es particularmente importante. La molienda del flujo de aire también se mejora continuamente con el desarrollo de dióxido de titanio. La capacidad de producción de la máquina de polvo de gas también ha aumentado de 1,2 t / ha 1,5 t / h al principio a las actuales 2,5 t / ha 3,5 t / h. La capacidad de producción del sistema de polvo de gas también ha aumentado de una sola línea de 10,000 t / a a la actual línea única 2 Diez mil t / a, el método de recolección también se ha cambiado de la recolección húmeda relativamente atrasada a la recolección seca avanzada , lo que mejora enormemente el rendimiento único y reduce el desperdicio. Con el ahorro de energía y la reducción de emisiones, cuanto más altos sean los requisitos para la reducción de costos, más razonable será la configuración del sistema de gas-polvo y la plena utilización del calor residual de los gases de escape. En el pasado, el método de recolección de gas y polvo era principalmente recolección húmeda, es decir, los materiales de la máquina de gas y polvo ingresan primero al ciclón para la separación de vapor y sólidos, y los materiales separados son descargados por el descargador de estrella en la parte inferior de el ciclón para enfriar y envasar. El material separado ingresa a la torre de rociado con el flujo de aire para enfriar y recolectar el rociado. El material recolectado por la torre de aspersión está en forma de lechada, que debe sedimentarse, filtrarse y secarse antes de regresar a la máquina de polvo de gas. El rendimiento único de este proceso es muy bajo, hasta el 90%, el consumo de energía es grande, el calor de escape no se puede utilizar y básicamente se ha eliminado. El método actual de recolección de gas y polvo es principalmente recolección en seco, es decir, el material de la máquina de gas y polvo ingresa primero al filtro de mangas de alta temperatura para la separación de vapor y sólidos. El material de filtro resistente a altas temperaturas con revestimiento de superficie actual tiene una tasa de separación de más del 99,5%. Los materiales descargados se descargan a través del descargador en estrella en la parte inferior del filtro de mangas de alta temperatura para enfriar y empaquetar. El gas de cola de alta temperatura separado se descarga de la cámara de aire limpio en la parte superior del filtro de mangas de alta temperatura y entra en el dispositivo de recuperación de calor residual de gas de cola para la utilización del calor residual.

Factores que afectan a los equipos de molienda por chorro

(1) Molino de chorro: como el equipo más importante para el molido de chorro, la calidad de la máquina de polvo de aire determina directamente la calidad del producto. Se requiere que la máquina de polvo de gas tenga un diseño razonable, excelente producción, energía cinética de alto impacto, buen efecto de clasificación, resistencia al desgaste y resistencia a altas temperaturas. Por lo tanto, es muy importante elegir una máquina de polvo de gas.

(2) Calidad del vapor: El fluido de trabajo de molienda de la molienda por chorro es vapor sobrecalentado. Si la calidad del vapor no cumple con los requisitos de trituración, afectará seriamente la calidad del gas y el polvo. Generalmente, los requisitos de la máquina de gas en polvo para vapor son: la presión es de 1,6 a 2,0 MPa y la temperatura está entre 290 ° C y 310 ° C. Si la temperatura y la presión son más bajas que los requisitos, causará energía cinética de bajo impacto, menor fuerza de molienda, calor insuficiente en el sistema y los materiales se humedecerán fácilmente, lo que afectará el efecto de molienda, bloqueará el sistema y hará que no funcione. normalmente; si la temperatura y la presión son demasiado altas, el equipo del sistema causa daños.

(3) Control de proceso: la molienda con flujo de aire requiere un funcionamiento estable y continuo. La fluctuación del vapor y la fluctuación del volumen de alimentación deben controlarse dentro de un cierto rango, y deben ajustarse lentamente durante el ajuste, y está estrictamente prohibido aumentar o disminuir. Además, una vez que el sistema de gas-polvo sea normal, debe mantener un funcionamiento continuo y evitar arranques y paradas frecuentes. Además, los procedimientos operativos deben seguirse estrictamente al arrancar y detener.

(4) Monitoreo del sistema: para asegurar el funcionamiento normal del sistema, el equipo de monitoreo necesario debe instalarse en una posición razonable del sistema para realizar ajustes oportunos de acuerdo con los cambios en la situación.

Fuente del artículo: China Powder Network