¿Cuáles son los requisitos para los materiales de interfaz térmica en áreas de aplicación populares?

En los últimos años, la explosión de la energía fotovoltaica, los vehículos eléctricos, las comunicaciones 5G y la electrónica móvil ha planteado requisitos cada vez mayores para la disipación de calor de los dispositivos. El material de interfaz térmica es un material conductor térmico típico que se puede recubrir ampliamente en elementos calefactores (tubos de alimentación, tiristores, pilas de calefacción eléctrica, etc.) y radiadores (disipadores de calor, disipadores de calor, etc.) en diversos productos electrónicos, baterías eléctricas, y equipos eléctricos.

1. Nueva batería de energía

Como principal fuente de energía de los vehículos de nueva energía, las baterías eléctricas deben colocar tantas celdas como sea posible en un espacio determinado para aumentar su autonomía de crucero. Esto da como resultado un espacio de disipación de calor muy limitado en la batería. Cuando el vehículo está en marcha, el calor generado por las celdas de la batería se acumulará gradualmente en un pequeño espacio de disipación de calor, lo que reducirá la eficiencia de carga y descarga de la batería y afectará la potencia de la batería; en casos graves, provocará una fuga térmica y afectará la seguridad y vida útil del sistema. Por lo tanto, es necesario utilizar pegamento para encapsulado térmicamente conductor con cierta conductividad térmica para lograr el encapsulado entre las celdas de la batería, así como entre todo el grupo de módulos de batería y la placa del disipador de calor. Debido a las nuevas baterías de energía, el rango de temperatura de funcionamiento óptimo de las celdas de las baterías de energía es muy estrecho, generalmente entre 20 y 40 °C y menos de 65 °C. Para garantizar la seguridad del funcionamiento del vehículo y el rendimiento óptimo de la batería, generalmente se requiere un adhesivo termoconductor. La conductividad térmica del pegamento para macetas alcanza más de 3W/(m·K).

2. Inversor fotovoltaico

En términos generales, se requiere que la conductividad térmica de los inversores fotovoltaicos no sea inferior a 2,0 W/mK y la tensión soportada no sea inferior a 5 kV/mm. Al mismo tiempo, para proteger la placa de circuito de control y los componentes de la influencia del entorno externo y las fuerzas mecánicas, y proteger la seguridad y estabilidad del circuito, también se requiere que el pegamento para macetas térmicamente conductor utilizado en los inversores fotovoltaicos tenga cierta resistencia a terremotos, resistencia al impacto, resistencia al polvo, resistencia a los rayos UV, resistencia al agua y a la humedad, aislamiento y otras propiedades. Además, dado que la vida útil de los sistemas fotovoltaicos es generalmente de unos 20 años, los requisitos de vida útil para los adhesivos conductores térmicos utilizados en los inversores fotovoltaicos también son relativamente altos, normalmente más de 8 años.

Estación base 3, 5G

La estación base es un típico dispositivo cerrado de disipación de calor natural. Su método de disipación de calor consiste en permitir que el calor del dispositivo de energía se transfiera primero a la carcasa y luego se conduzca desde la carcasa al aire. Teniendo en cuenta las propiedades de procesamiento de los equipos electrónicos en las estaciones base 5G, la tecnología de dispensación se utiliza a menudo en la construcción para mejorar la eficiencia de la automatización. Por lo tanto, el adhesivo térmicamente conductor debe prepararse en un estado de gel con tensión baja y módulo de compresión alto.

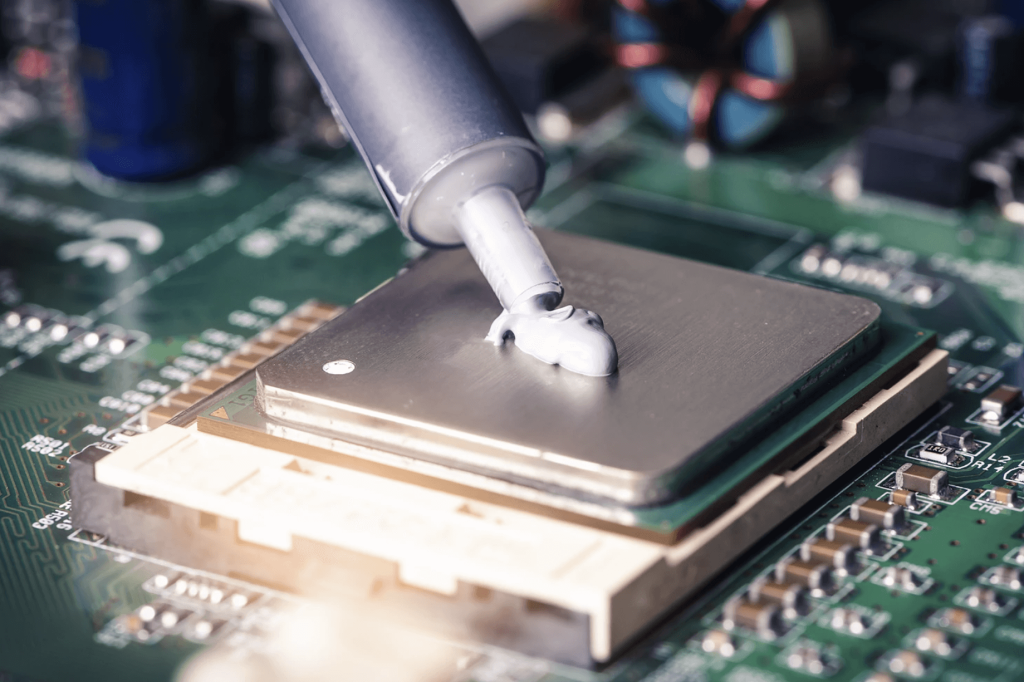

4. Envasado de chips, disipación de calor.

La grasa de silicona termoconductora con buenas propiedades reológicas se utiliza principalmente para el relleno entre el chip y la carcasa del embalaje, y entre la carcasa del embalaje y el disipador de calor. Dado que la temperatura de funcionamiento del chip suele alcanzar los 60-70 °C, el material de conductividad térmica utilizado en el chip tiene requisitos de conductividad térmica muy altos. Alto, debe ser superior a 5 W·(m·K) y requiere propiedades básicas como bajo espesor de capa adhesiva, alta flexibilidad, alta conductividad térmica, baja resistencia térmica de contacto y un coeficiente de expansión térmica adecuado.

La aparición de campos de aplicación emergentes ha planteado requisitos más diversificados para los materiales de interfaz térmica, que ya no se limitan a mejorar la conductividad térmica, sino que se están desarrollando hacia la multifuncionalidad, incluidos dieléctricos, aislamiento, alto rendimiento, confiabilidad y retardo de llama. y otros aspectos, para adaptarse mejor a las necesidades específicas de diversos campos, promoviendo así el progreso tecnológico y la innovación en industrias relacionadas.