Aplicación del nitruro de aluminio en el campo de la alta conductividad térmica.

En la actualidad, la aplicación del nitruro de aluminio en el campo de la alta conductividad térmica se centra principalmente en dos aspectos: sustrato de embalaje y relleno termoconductor.

Material de sustrato de embalaje electrónico ideal

El sustrato del embalaje utiliza principalmente la alta conductividad térmica del propio material para alejar el calor del chip (fuente de calor) y lograr el intercambio de calor con el entorno externo. Para dispositivos semiconductores de potencia, el sustrato del embalaje debe cumplir los siguientes requisitos:

(1) Alta conductividad térmica;

(2) Haga coincidir el coeficiente de expansión térmica del material del chip;

(3) Tiene buena resistencia al calor, cumple con los requisitos de uso a alta temperatura de los dispositivos eléctricos y tiene buena estabilidad térmica;

(4) Buen aislamiento, que cumpla con los requisitos de interconexión eléctrica y aislamiento del dispositivo;

(5) Alta resistencia mecánica, que cumple con los requisitos de resistencia de los procesos de procesamiento, embalaje y aplicación de dispositivos;

(6) El precio es apropiado y adecuado para la producción y aplicación a gran escala.

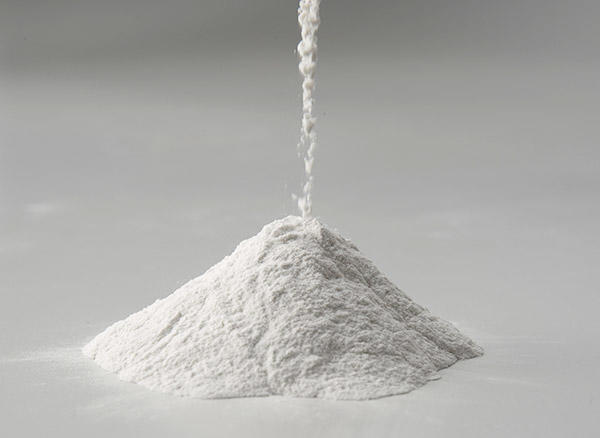

Relleno conductor térmico

Con la miniaturización y la alta integración de los productos electrónicos y sus dispositivos, los problemas de disipación de calor se han convertido en un importante cuello de botella que restringe el desarrollo de la tecnología electrónica, y los materiales compuestos térmicamente conductores, como los materiales de interfaz térmica, que determinan el efecto de disipación de calor, han atraído cada vez más mas atencion.

Actualmente, los materiales compuestos térmicamente conductores comerciales están compuestos generalmente de polímeros y cargas térmicamente conductores. Dado que la conductividad térmica de los polímeros es muy baja, generalmente inferior a 0,5 W/m·K, la conductividad térmica de los materiales compuestos térmicamente conductores está determinada principalmente por cargas térmicamente conductoras. En la actualidad, las cargas más utilizadas en el mercado son las cargas de óxido representadas por Al2O3, etc. Sin embargo, la conductividad térmica intrínseca de la alúmina es sólo de 38~42W/m·K. Debido a su limitación, será difícil preparar materiales de disipación de calor que cumplan con los requisitos del futuro. Materiales compuestos termoconductores requeridos por el mercado.

Cabe señalar que, aunque el rendimiento general del nitruro de aluminio es mucho mejor que el del óxido de aluminio, el óxido de berilio y el carburo de silicio, y se considera un material ideal para sustratos semiconductores altamente integrados y embalajes de dispositivos electrónicos, es propenso a la hidrólisis. absorbiendo agua del aire. La reacción hace que la superficie se cubra con una película de hidróxido de aluminio, que interrumpe la ruta de conducción térmica y afecta la transmisión de fonones. Además, su gran contenido de relleno aumentará en gran medida la viscosidad del polímero, lo que no favorece el procesamiento del moldeo.

Para superar los problemas anteriores, se debe llevar a cabo la modificación de la superficie de las partículas térmicamente conductoras de nitruro de aluminio para mejorar el problema de unión de la interfaz entre las dos. En la actualidad, existen dos métodos principales para modificar la superficie de partículas inorgánicas. Uno es el método de reacción química de superficie, que consiste en la adsorción o reacción de sustancias moleculares pequeñas, como agentes de acoplamiento, en la superficie de partículas inorgánicas. El otro es el método de injerto de superficie, que es una reacción de injerto entre monómeros poliméricos y grupos hidroxilo en la superficie de partículas inorgánicas.

Actualmente se utilizan comúnmente modificaciones de superficie de agentes de acoplamiento, tales como agentes de acoplamiento de silano y titanato y otros tipos de agentes de tratamiento de superficies. En comparación con el método de reacción química de superficie, el método de injerto de superficie tiene mayor flexibilidad. Puede seleccionar monómeros y procesos de reacción de injerto que cumplan las condiciones según diferentes requisitos característicos.