Proceso y aplicación de la metalurgia de polvos

La pulvimetalurgia es una tecnología de proceso para preparar metal o utilizar polvo metálico (o una mezcla de polvo metálico y polvo no metálico) como materias primas, conformado y sinterizado, para producir materiales metálicos, materiales compuestos y diversos tipos de productos.

La industria de productos de pulvimetalurgia en un sentido amplio incluye herramientas de hierro y piedra, carburo cementado, materiales magnéticos y productos de pulvimetalurgia. La industria de productos de pulvimetalurgia en sentido estricto solo se refiere a productos de pulvimetalurgia, incluidas las piezas de pulvimetalurgia (la mayoría de ellas), cojinetes de aceite y productos de moldeo por inyección de metal.

Características del proceso de pulvimetalurgia

En comparación con otros procesos, la tasa de utilización de material de la pulvimetalurgia es la más alta, alcanzando el 95%, y el consumo de energía de las piezas es el más bajo.

La densidad de los productos es controlable, como materiales porosos, materiales de alta densidad, etc .; microestructura uniforme, sin segregación de componentes; conformado casi en forma, tasa de utilización de materia prima> 95%; menos y sin corte, solo 40-50% del procesamiento de corte; grupo de materiales El elemento es controlable, lo que favorece la preparación de materiales compuestos; la preparación de metales insolubles, materiales cerámicos y materiales nucleares.

El proceso básico de la pulvimetalurgia.

El proceso básico de la metalurgia de polvos es la fabricación de polvos → mezcla → formación → sinterización → trituración por vibración → procesamiento secundario → tratamiento térmico → tratamiento de superficie → inspección de calidad → producto terminado.

Molienda de harina

La molienda de harina es el proceso de convertir las materias primas en polvo. Los métodos de molienda comúnmente utilizados incluyen métodos mecánicos, físicos y químicos.

El método mecánico no cambia la composición química de la materia prima y prepara el polvo cortando / triturando el metal para dividir el material y crear una nueva interfaz. El método mecánico puede reducir o aumentar el tamaño de partícula del polvo, y el polvo de metal se endurecerá después de la molienda, pero la forma del polvo es irregular y la fluidez del polvo se vuelve pobre.

El método físico y químico consiste en hacer que el metal líquido se prepare en polvo mediante métodos físicos como el enfriamiento y la atomización; además, también se puede preparar reduciendo óxidos metálicos y sales con agentes reductores basados en reacciones químicas como reducción y disociación. La tecnología de polvo de atomización puede reducir eficazmente la segregación de los componentes de la aleación, por lo que la composición del polvo de aleación obtenida es relativamente uniforme. Dado que el método de atomización de agua utiliza agua de mayor densidad como medio de atomización, la forma del polvo obtenido es generalmente irregular.

Las partículas sólidas con un tamaño superior a 0,001 mm y menos de 1 mm se denominan polvos. Generalmente, la forma de las partículas de polvo incluye formas esféricas, casi esféricas, poligonales, en escamas, dendríticas, irregulares, de esponja porosa y de mariposa.

Mezcla

Mezclar es el proceso de mezclar varios polvos requeridos en una cierta proporción y homogeneizarlos para hacer un polvo verde. Se divide en tres tipos: seco, semiseco y húmedo, mezclador de doble cono, mezclador tipo V, mezcladores de doble movimiento se utilizan para diferentes requisitos.

La mezcla del polvo no es uniforme, el proceso de formación es fácil de desestratificar y fracturar, el proceso de sinterización es fácil de reventar y deformar, y las propiedades mecánicas como la dureza y densidad del producto no cumplen con los requisitos.

Formando

La formación es el proceso de poner una mezcla uniformemente mezclada en un molde de compresión y presionarla en un parisón con una cierta forma, tamaño y densidad bajo una presión de 15-600 MPa. Hay dos métodos de conformado a presión y de conformado sin presión. Formación a presión El más utilizado es el moldeo por compresión.

Sinterización

La sinterización es un proceso clave en el proceso de pulvimetalurgia, y el compacto formado se sinteriza para obtener las propiedades físicas y mecánicas finales requeridas.

La sinterización se divide en sinterización unitaria y sinterización multicomponente. Además de la sinterización ordinaria, hay sinterización suelta, método de inmersión y método de prensado en caliente.

La sinterización es diferente de la fusión de metales, al menos un elemento está todavía en estado sólido durante la sinterización. Durante el proceso de sinterización, las partículas de polvo se someten a una serie de procesos físicos y químicos como difusión, recristalización, soldadura por fusión, composición y disolución, y se convierten en productos metalúrgicos con cierta porosidad.

Postprocesamiento

El tratamiento después de la sinterización puede adoptar varios métodos de acuerdo con los diferentes requisitos del producto. Como el acabado, la inmersión en aceite, el mecanizado, el tratamiento térmico y la galvanoplastia, el tratamiento con vapor, etc. Además, en los últimos años, algunos procesos nuevos como el laminado y la forja también se han aplicado al procesamiento de materiales pulvimetalúrgicos después de la sinterización, y han logró resultados ideales.

- Impregnación

Utilice el fenómeno capilar de la porosidad de las piezas sinterizadas para ser sumergidas en varios líquidos. Para fines de lubricación, se puede empapar en aceite lubricante; para mejorar la resistencia y la capacidad anticorrosión, se puede empapar en una solución de cobre; para la protección de la superficie, se puede empapar en resina o barniz.

- Tratamiento de vapor

Debido a la existencia de poros en los productos de pulvimetalurgia, esto trae dificultades para la protección de la superficie. El tratamiento de pavonado con vapor es muy importante para medidores, industria militar y productos de pulvimetalurgia con requisitos anticorrosión, y puede mejorar la resistencia al óxido y los espacios herméticos de las piezas de pulvimetalurgia.

- Presión superficial fría

Para mejorar la precisión dimensional de las piezas y reducir la rugosidad de la superficie, se puede utilizar el modelado; para aumentar la densidad de las piezas, se puede utilizar el prensado múltiple; para cambiar la forma de las piezas, se puede utilizar un prensado fino.

- Tratamiento térmico

Debido a la existencia de poros, para productos con porosidad superior al 10%, no se utilizará carburización líquida o calentamiento por baño de sal para evitar que la solución salina se sumerja en los poros y provoque corrosión interna; para productos con una porosidad inferior al 10%, se puede utilizar con acero general. Los mismos métodos de tratamiento térmico, como enfriamiento general, enfriamiento por carburación, enfriamiento por carbonitruración, etc .; El tratamiento térmico puede mejorar la resistencia y dureza de los productos a base de hierro.

Aplicación de la pulvimetalurgia

La gama de aplicaciones de los productos pulvimetalúrgicos es muy amplia, desde la fabricación de maquinaria en general hasta instrumentos de precisión, desde herramientas de hardware hasta maquinaria a gran escala, desde la industria electrónica hasta la fabricación de motores, desde la industria civil hasta la industria militar, desde la tecnología general hasta la alta tecnología de punta. tecnología. La figura de la artesanía metalúrgica.

Los materiales de pulvimetalurgia se pueden dividir en materiales porosos de pulvimetalurgia, piezas estructurales de pulvimetalurgia, materiales antifricción de pulvimetalurgia, herramientas de pulvimetalurgia y materiales de matriz, materiales de fricción de pulvimetalurgia, materiales electromagnéticos de pulvimetalurgia, materiales de pulvimetalurgia de alta temperatura, etc.

Aplicación típica: industria automotriz

Los asientos de válvulas, guías de válvulas, VCT y ruedas dentadas de pulvimetalurgia, etc., pueden tener alta resistencia, alta resistencia al desgaste y excelente resistencia al calor. Como asientos de válvulas de admisión y escape, engranajes.

Aplicación típica: industria aeroespacial

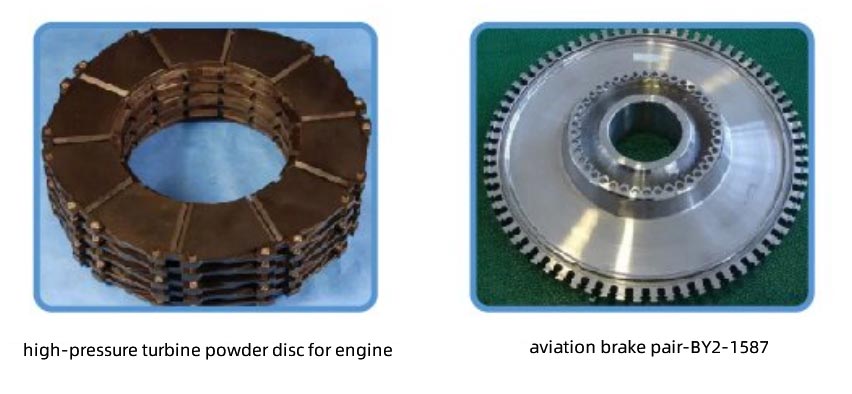

Los materiales funcionales especiales se utilizan principalmente para máquinas auxiliares, instrumentos y equipos de a bordo de aviones y motores. Los materiales estructurales de alta temperatura y alta resistencia se utilizan principalmente para partes estructurales importantes de motores de aviones. Como disco de polvo de turbina de alta presión para motor, par de frenos de aviación BY2-1587.

Aplicación típica: electrónica

Como botón de silencio, botón de encendido, botones de volumen más y menos, bandeja de tarjeta SIM, toma de cable de datos de 8 pines, pies N41 integrados, rotor de motor de vibración integrado.

La dirección de desarrollo de la pulvimetalurgia

La tecnología de la metalurgia de polvos se está desarrollando en la dirección de alta densificación, alto rendimiento, integración y bajo costo. Los detalles son los siguientes:

1.Las aleaciones representativas a base de hierro se convertirán en productos de precisión de gran volumen y piezas estructurales de alta calidad.

2. Fabricar una aleación de alto rendimiento con microestructura uniforme, difícil de procesar y completamente densa.

3. El proceso de densificación mejorada se utiliza para producir aleaciones especiales que generalmente contienen composiciones de fase mixta.

4. Fabricación de materiales no uniformes, aleaciones amorfas, microcristalinas o metaestables.

5. Procesamiento de piezas compuestas únicas y no generales de forma o composición.

Fuente del artículo: China Powder Network