Aplicación del molino de chorro en recubrimientos anticorrosivos.

Las cenizas volantes, también llamadas cenizas volantes, son un residuo en polvo que se forma al calcinar en las calderas.

Las cenizas volantes generalmente se capturan de los gases de combustión mediante un precipitador electrostático u otro dispositivo de filtrado de partículas antes de que los gases de combustión lleguen a la chimenea.

Las cenizas volantes se componen de cristales, cuerpos de vidrio y carbón residual. Es de color gris o gris negruzco y de forma irregular. La mayoría de las partículas son microesféricas, con un tamaño de partícula de 0,1 a 300,0 µm, una densidad de aproximadamente 2 g/cm3 y una densidad aparente de 1,0 a 300,0 µm. 1,8 g/cm3, tiene una gran superficie específica y una fuerte actividad de adsorción.

Mecanismo de rendimiento anticorrosión de recubrimientos mejorados con cenizas volantes

Las cenizas volantes contienen una gran cantidad de microperlas y estructuras vítreas esponjosas. Además, después de triturar las microperlas, es decir, después de destruir la superficie, quedarán expuestas más estructuras de poros y estructuras vítreas esponjosas, lo que puede aumentar la superficie específica del polvo. Utilizando estas características, se puede utilizar como relleno en otros productos, lo que lo convierte en un relleno funcional mejor para recubrimientos. Las investigaciones muestran que las cenizas volantes ultrafinas, como masilla de pintura, pueden combinar cobertura, nivelación y resistencia al desgaste.

La resistencia a la corrosión del recubrimiento está estrechamente relacionada con la porosidad del recubrimiento. Se añaden cenizas volantes como relleno al revestimiento. Debido al efecto puzolánico de las cenizas volantes, estas pueden llenar los poros del recubrimiento para evitar que medios corrosivos penetren en el interior del recubrimiento a través del recubrimiento anticorrosión.

Las cenizas volantes tienen buenas propiedades mecánicas. El recubrimiento compuesto de cenizas volantes/resina puede aumentar la durabilidad del recubrimiento, prevenir los poros locales debido al desgaste y la pérdida de protección y extender en gran medida la vida útil del recubrimiento.

La adición de polímero conductor no sólo mejora el rendimiento del recubrimiento como bloqueador de agua, sino que también reduce la tasa de oxidación del metal. Al agregar polvo de zinc o polvo de aluminio al recubrimiento anticorrosión, el material activo se convierte en el ánodo de la reacción de corrosión y protege la matriz metálica como cátodo.

Aplicación del molino de chorro en recubrimientos anticorrosivos.

A diferencia del principio de trituración mecánica tradicional, bajo la acción del flujo de aire de alta velocidad, el material se tritura mediante el impacto entre sus propias partículas, el impacto y el efecto de corte del flujo de aire sobre el material y el impacto, la fricción y el corte del material y otras piezas. Además de la fuerza de impacto, la fuerza de aplastamiento también incluye fuerzas de fricción y cizallamiento. La fricción es causada por la fricción y el movimiento de molienda entre las partículas del material y la pared interior. Por supuesto, este proceso de fricción y trituración también ocurre entre partículas. Debido a que los dos métodos de trituración de impacto y molienda son principalmente adecuados para la trituración fina de materiales frágiles, son especialmente adecuados.

La trituración por chorro tiene algunas características especiales porque se diferencia de las trituradoras ordinarias en términos de métodos y principios de trituración:

La finura del producto es uniforme. Para la trituradora de flujo de aire, durante el proceso de trituración, debido a la fuerza centrífuga de la rotación del flujo de aire, las partículas gruesas y finas se pueden clasificar automáticamente.

El tamaño medio de las partículas de los materiales triturados es fino y puede triturarse hasta un nivel submicrónico;

El proceso de producción es continuo, la capacidad de producción es grande y el grado de autocontrol y automatización es alto.

Flujo del proceso de preparación de polvo ultrafino de calcita

El polvo ultrafino de calcita, como material mineral no metálico de uso común, tiene una amplia gama de aplicaciones en la industria y la tecnología. Su proceso de elaboración y calidad inciden directamente en el rendimiento y competitividad del producto en el mercado. En este artículo, le presentaremos el proceso de preparación del polvo ultrafino de calcita y su precio, con la esperanza de brindarle información valiosa.

Flujo del proceso de preparación de polvo ultrafino de calcita

La preparación de polvo ultrafino de calcita implica principalmente el proceso de molienda. El siguiente es el flujo general del proceso:

1. Selección de materia prima

Seleccionar mineral de calcita de alta calidad como materia prima es el primer paso para preparar un polvo ultrafino. La calidad de las materias primas está directamente relacionada con la pureza y el rendimiento del producto final.

2. aplastar

El mineral de calcita seleccionado se tritura, generalmente utilizando una trituradora de mandíbulas, una trituradora de cono y otros equipos para triturar el mineral original en partículas más pequeñas.

3. Molienda

Después de la trituración, las partículas se muelen aún más utilizando un equipo de molienda ultrafino para obtener el polvo ultrafino requerido. La selección de equipos de molienda ultrafina y el ajuste de los parámetros del proceso tienen un impacto importante en la finura y distribución de partículas del producto.

4. Calificación

El polvo de calcita molido puede tener cierta falta de homogeneidad en las partículas. El polvo ultrafino se tamiza y clasifica mediante equipos de clasificación para obtener la finura requerida.

5. Embalaje

El polvo ultrafino de calcita finalmente obtenido se envasa mediante equipos de envasado para garantizar la calidad del producto y facilitar el almacenamiento, transporte y venta.

El polvo ultrafino de calcita es un importante material mineral no metálico, y su proceso de preparación y precio son cruciales para las industrias y campos de aplicación relacionados.

¡Si el efecto de modificación de la superficie del polvo de sílice es bueno o no depende de estos puntos!

El polvo de sílice en sí es una sustancia polar e hidrófila. Tiene diferentes propiedades de interfaz con la matriz polimérica y tiene poca compatibilidad. A menudo resulta difícil dispersarlo en el material base. Por lo tanto, normalmente se requiere una modificación de la superficie del polvo de sílice. Cambie intencionalmente las propiedades físicas y químicas de la superficie del polvo de sílice de acuerdo con las necesidades de la aplicación, mejorando así su compatibilidad con materiales poliméricos orgánicos y cumpliendo con sus requisitos de dispersión y fluidez en materiales poliméricos.

Factores como la calidad de la materia prima del polvo de sílice, el proceso de modificación, el método y modificador de modificación de la superficie, la dosis del modificador, las condiciones del proceso de modificación (temperatura de modificación, tiempo, pH y velocidad de agitación) afectan el efecto de modificación de la superficie del polvo de sílice. Entre ellos, los métodos de modificación de superficies y los modificadores son los principales factores que afectan el efecto de modificación.

1. Calidad de las materias primas en polvo de sílice.

El tipo, tamaño de partícula, área de superficie específica, grupos funcionales de superficie y otras propiedades del polvo de sílice afectan directamente su combinación con modificadores de superficie. Los efectos de modificación de los diferentes tipos de polvo de sílice también son diferentes. Entre ellos, el polvo de sílice esférico tiene buena fluidez, es fácil de combinar con el modificador durante el proceso de modificación y puede dispersarse mejor en el sistema polimérico orgánico. Y la densidad, dureza, constante dieléctrica y otras propiedades son significativamente mejores que las del polvo de sílice angular.

2. Métodos y modificadores de modificación de superficies.

En la actualidad, los métodos de modificación de la superficie del polvo de sílice son principalmente modificación orgánica, modificación inorgánica y modificación mecanoquímica, entre los cuales el método de modificación más utilizado es la modificación orgánica. Cuando el efecto de modificación única no es bueno, se puede considerar combinar la modificación orgánica con otros métodos de modificación para la modificación compuesta.

(1) Modificación orgánica

La modificación orgánica es un método que utiliza grupos funcionales en la materia orgánica para llevar a cabo adsorción física, adsorción química y reacciones químicas en la superficie del polvo de sílice para cambiar las propiedades de la superficie del polvo de sílice.

(2) Modificación inorgánica

La modificación inorgánica se refiere al recubrimiento o combinación de metales, óxidos inorgánicos, hidróxidos, etc. en la superficie del polvo de sílice para darle al material nuevas funciones. Por ejemplo, Oyama et al. utilizó un método de precipitación para cubrir la superficie de SiO2 con Al (OH) 3 y luego envolvió el SiO2 modificado con polidivinilbenceno, que puede cumplir con ciertos requisitos de aplicación especiales.

(3) Modificación mecanoquímica

La modificación mecanoquímica se refiere al uso primero de molienda ultrafina y otras fuerzas mecánicas fuertes para activar la superficie de las partículas de polvo para aumentar los puntos activos o grupos activos en la superficie del polvo de sílice, y luego combinar modificadores para lograr una modificación compuesta del polvo de sílice.

3. Dosis de modificador

La cantidad de modificador generalmente está relacionada con la cantidad de puntos activos (como Si-OH) en la superficie del polvo de sílice y la capa monomolecular y el espesor bimolecular del modificador que cubre la superficie.

Cuando la cantidad de modificador es demasiado pequeña, el grado de activación de la superficie del polvo de sílice modificado no será alto; cuando la cantidad de modificador es demasiado grande, no solo aumentará el costo de la modificación, sino que también formará una capa física multicapa en la superficie del polvo de sílice modificado. La adsorción hace que la interfaz entre el polvo de sílice y el polímero orgánico forme una capa débil, lo que resulta en la incapacidad de funcionar como un puente de una sola molécula.

4. Proceso de modificación y optimización de condiciones.

Los procesos de modificación comúnmente utilizados para el polvo de sílice incluyen principalmente modificación seca, modificación húmeda y modificación compuesta.

La modificación en seco es una modificación en la que el polvo de sílice se dispersa en un equipo de modificación en un estado relativamente seco y se combina con una cierta cantidad de modificador de superficie a una temperatura determinada. El proceso de modificación en seco es simple y tiene un bajo costo de producción. Actualmente es el principal método de modificación de la superficie del polvo de sílice doméstico y es adecuado para polvo de sílice a nivel de micras.

Además, para lograr un buen efecto de modificación del polvo de sílice, se deben controlar la temperatura, el pH, el tiempo, la velocidad de agitación y otras condiciones del proceso durante el proceso de modificación.

La temperatura de modificación es una condición importante para la condensación, deshidratación y formación de fuertes enlaces covalentes entre el modificador y el polvo de sílice. La temperatura de modificación no debe ser ni demasiado alta ni demasiado baja. Una temperatura demasiado alta hará que el modificador se descomponga o volatilice, y una temperatura demasiado baja hará que el modificador se descomponga o volatilice. Esto reducirá la velocidad de reacción entre el modificador y el polvo de sílice, afectando el efecto de modificación.

Aprenda sobre el silicio negro y sus aplicaciones

![]()

El origen del nombre silicio negro es que, visto por el ojo humano, el color es negro. Debido a la microestructura de la superficie, el silicio negro puede absorber casi el 100% de la luz incidente y se refleja muy poca luz, por lo que parece negro al ojo humano.

Las propiedades ópticas y semiconductoras únicas de los materiales de silicio negro han aportado una amplia gama de aplicaciones a los sensores fotoeléctricos (fotodetectores, cámaras termográficas, etc.), como cámaras de poca luz que funcionan en las bandas duales visibles e infrarrojas cercanas. aportando grandes beneficios a aplicaciones civiles y militares. Ven a muchas comodidades.

Una de las propiedades más atractivas del silicio negro es su reflectividad bastante baja y su capacidad de absorción de gran ángulo en un amplio rango espectral. La reflectividad del silicio negro suele alcanzar menos del 10%, lo que resulta muy útil para nanoconos o nanocables. La estructura especial de la relación de diámetros puede reducir aún más la reflectividad promedio a menos del 3% optimizando los parámetros del proceso.

Con el desarrollo de la tecnología de procesamiento fino del silicio, la microestructura del silicio negro se ha desarrollado desde la primera estructura de nanocono procesada con láser de femtosegundo hasta estructuras piramidales, huecas, de nanocables y compuestas.

Después de años de exploración, se han establecido varios sistemas de procesamiento para los métodos de procesamiento del silicio negro. Los métodos comúnmente utilizados incluyen el método con láser de femtosegundo, el método de grabado electroquímico, el método de grabado con iones reactivos, el método ácido, el método alcalino, el método de grabado asistido por metal, etc. Cada método de procesamiento tiene una morfología de microestructura diferente y propiedades ópticas disponibles.

Al mismo tiempo, la definición de silicio negro se ha ido ampliando gradualmente. Ya no se limita al silicio microestructurado procesado con láser de femtosegundo, y el color no se limita al negro. Siempre que tenga una capacidad obvia para atrapar la luz, se le puede llamar silicio microestructurado. Es material de silicona negro.

Al controlar el tamaño estructural característico del silicio poroso multicapa, los investigadores controlan artificialmente los cambios en su índice de refracción. La superficie de silicio tiene diferentes efectos de absorción para diferentes luces y, en última instancia, aparecen diferentes colores ante los ojos humanos. Esta solución técnica se puede aplicar a un detector de cuatro cuadrantes, de modo que cada cuadrante exhiba diferentes características de respuesta espectral.

Como material nuevo, el silicio negro tiene muchas propiedades excelentes y se ha utilizado en muchos campos, como una tasa de absorción de luz y sensibilidad a la luz extremadamente altas, que puede usarse como capa absorbente de fotodetectores; el uso de las propiedades antirreflectantes y las características de gran angular del silicio negro, como la absorción, puede mejorar el rendimiento del dispositivo, como la tasa de respuesta fotoeléctrica y el rango espectral de respuesta; La estructura piramidal del silicio negro tiene excelentes características de emisión de campo, por lo que puede utilizarse como material de emisión de campo. El silicio negro también tiene excelentes propiedades de fotoemisión. Por sus propiedades luminiscentes, puede utilizarse como material fotoluminiscente; Utilizando la superficie específica ultra alta del silicio negro, se puede utilizar como adhesivo sólido o estructura de disipación de calor entre materiales de silicio.

En muchas aplicaciones, los materiales de silicio negro han demostrado su gran valor para mejorar la eficiencia fotovoltaica de las células solares industriales de silicio cristalino. Con el desarrollo explosivo de la tecnología de obleas de silicio para corte con hilo de diamante, la capa de daño durante el corte de obleas de silicio se ha reducido considerablemente y también se pueden proporcionar obleas de silicio monocristalinas o policristalinas más delgadas, lo que ha promovido en gran medida el desarrollo vigoroso de la industria fotovoltaica y ha mejorado la rendimiento de los dispositivos. Eficiencia de conversión fotoeléctrica, las células fotovoltaicas necesitan urgentemente tecnología de superficie frontal con baja reflectividad y absorción de gran ángulo y diseño estructural con absorción mejorada. La tecnología de silicio negro muestra un acoplamiento natural en el campo fotovoltaico.

¿Cuáles son las aplicaciones del grafeno en el campo de la conductividad térmica?

En la actualidad, con la continua profundización de la investigación, la aplicación del grafeno en el campo de la conductividad térmica ha logrado resultados notables, incluyendo la formación de películas de grafeno a través de enlaces químicos entre láminas, como relleno en materiales compuestos térmicamente conductores y recubrimientos térmicamente conductores, y la preparación de grafeno. Fibra de polietileno nuevos materiales textiles funcionales, etc.

1. Película térmica de grafeno

La película de grafito artificial ha sido la opción más ideal para películas conductoras térmicas durante mucho tiempo en el pasado. Por lo general, se puede utilizar como disipador de calor en componentes electrónicos y se fija a la superficie de componentes electrónicos que generan calor fácilmente para dispersar uniformemente el calor generado por la fuente de calor. Sin embargo, dado que las películas de grafito de alta conductividad térmica se preparan principalmente utilizando la ruta técnica del método de carbonización-grafitización de películas PI, que requiere películas de poliimida de alta calidad como materia prima, y su investigación, desarrollo y producción tienen altas barreras técnicas, por lo que la industria tiene Siempre esperé que se puedan encontrar otras alternativas para resolver el problema del bloqueo de las materias primas por la tecnología, y la película conductora térmica de grafeno es una alternativa ideal.

2. Relleno conductor térmico

Como relleno bidimensional térmicamente conductor, el grafeno es más fácil de formar una red térmicamente conductora que los rellenos granulares y tiene buenas perspectivas de aplicación en materiales de interfaz térmica y recubrimientos térmicamente conductores.

a. Como material de interfaz térmica, relleno térmicamente conductor.

En comparación con los rellenos granulares térmicamente conductores tradicionales, los rellenos térmicamente conductores que utilizan grafeno como material de interfaz térmica no solo pueden utilizar su conductividad térmica ultraalta en el plano, sino que su gran relación diámetro-espesor también es más propicia para la construcción de un Red tridimensional de conductividad térmica. Tiene grandes ventajas al combinarse con rellenos de otras dimensiones para mejorar la conductividad térmica de los materiales de interfaz térmica.

b. Como relleno para revestimientos de disipación de calor.

El problema de la disipación de calor es un gran cuello de botella que restringe el desarrollo de dispositivos livianos de alto rendimiento. Como recubrimiento industrial especial, el recubrimiento de disipación de calor puede aumentar la velocidad de disipación de calor y la eficiencia de la superficie del objeto al mejorar la tasa de radiación infrarroja de la superficie de la fuente de calor y reducir la temperatura de la superficie del material. Satisfaga la necesidad de una disipación de calor eficiente de los dispositivos a pesar de las limitaciones de espacio y tamaño.

3. Textiles funcionales de fibra de grafeno de alta conductividad térmica.

La fibra de grafeno de alta conductividad térmica es un nuevo tipo de material de fibra de carbono compuesto por unidades de grafeno ensambladas y dispuestas de manera ordenada. Se ensambla de manera ordenada utilizando dispersión de óxido de grafeno o dispersión de grafeno funcionalizado mediante hilatura húmeda. . Su principal ventaja es que tiene buenas propiedades mecánicas, eléctricas y térmicas al mismo tiempo, y puede combinarse con la tecnología textil para producir textiles funcionales en grandes cantidades mediante hilado en húmedo.

Actualmente, la conductividad térmica ultraalta del grafeno se puede utilizar para producir ropa con calefacción eléctrica que pueda mantener el calor y protegerse del frío, así como textiles térmicamente conductores y de sensación de frescor. La ropa calefactora eléctrica de grafeno utiliza principalmente grafeno para convertir la energía del suministro de energía en calor y luego combina la conductividad térmica ultraalta del grafeno para transferir calor de manera uniforme a todo el cuerpo. Puede mantener la tela ligera y suave al mismo tiempo que proporciona un excelente rendimiento de aislamiento térmico. Los textiles térmicamente conductores y de sensación de frío utilizan la alta conductividad térmica del grafeno, que provoca una rápida pérdida de calor de la superficie de la piel después del contacto de la piel con los textiles, lo que reduce significativamente la temperatura corporal y brinda a las personas una experiencia de uso más cómoda.

Progreso de la aplicación del molino de bolas en el campo de nuevos materiales.

Desde su introducción hace más de 100 años, los molinos de bolas se han utilizado ampliamente en industrias como la química, la minería, los materiales de construcción, la energía eléctrica, la medicina y la industria de defensa nacional. Especialmente en los campos del procesamiento de minerales complejos, modificación de la superficie del polvo, activación del polvo, síntesis funcional del polvo, aleación mecánica y preparación de polvo ultrafino, el método de molienda mecánica de bolas tiene un amplio mercado de investigación y aplicación. .

El molino de bolas tiene las características de estructura simple, operación continua, gran adaptabilidad, rendimiento estable, adecuado para control automático a gran escala y fácil de realizar. Su relación de trituración puede oscilar entre 3 y 100. Es adecuado para procesar diversas materias primas minerales y molienda húmeda. Y la molienda en seco se puede utilizar como método abrasivo.

Avances de la investigación del método mecánico de molienda de bolas en el campo de nuevos materiales.

(1) Materiales de la batería de litio

Los materiales de SiOx se sintetizaron mediante molienda mecánica de bolas en atmósfera de aire. Utilizado como material de ánodo para baterías de iones de litio, la capacidad de volumen específico del SiOx puede alcanzar 1487 mAh/cc, que es más del doble que la del grafito; su primera eficiencia Coulombic es superior a la del SiO sin tratar, hasta el 66,8%; y tiene una excelente estabilidad del ciclo. Después de 50 ciclos a una densidad de corriente de 200 mA/g, la capacidad se estabiliza en alrededor de 1300 mAh/g. Los resultados muestran que el SiOx preparado mediante este método tiene posibilidades prácticas.

(2) Materiales de tierras raras

En términos de polvo de pulido de tierras raras, el método de molienda mecánica de bolas no solo aumenta la fuerza de corte durante la reacción química, aumenta la velocidad de difusión de las partículas, favorece el refinamiento de reactivos y productos, sino que también evita la introducción de solventes y reduce Elimina el proceso de precipitación intermedia, reduce la influencia de muchas condiciones de preparación en el proceso de preparación del polvo de pulido y amplía enormemente el alcance de la investigación de los materiales de pulido. En términos de materiales catalíticos de tierras raras, el método de molienda mecánica de bolas tiene un proceso de preparación simple y condiciones suaves, y puede procesar materiales en grandes cantidades.

(3) Materiales catalíticos

Para cambiar el tamaño de partícula de TiO2 y mejorar su rendimiento fotocatalítico, Qi Dongli et al. utilizaron un molino de bolas de alta energía para procesar polvo de TiO2 y estudiaron el efecto del tiempo de molienda de bolas en la micromorfología, la estructura cristalina, el espectro Raman, el espectro de fluorescencia y el rendimiento fotocatalítico de la muestra. La tasa de degradación de las muestras de TiO2 después de la molienda con bolas es mayor que la de las muestras sin molienda con bolas, y la tasa de degradación de la muestra molida con bolas durante 4 horas es la más alta, lo que indica que tiene el mejor rendimiento fotocatalítico.

(4) Materiales fotovoltaicos

Se utilizó el método de molienda de bolas mecánica de reducción química para preparar polvo de plata en escamas brillante, y se estudiaron los efectos del método de molienda de bolas, el tiempo de molienda de bolas y la velocidad de molienda de bolas sobre los parámetros y propiedades del polvo de plata en escamas. Los resultados muestran que el molino de bolas húmedo tiene una mayor eficiencia de formación de escamas, pero el polvo de plata en escamas preparado mediante molienda de bolas secas tiene un diámetro de escamas mayor y una apariencia de plata más brillante.

(5) Materiales de perovskita

El nanopolvo de Cs2AgBiBr6 de doble perovskita sin plomo se preparó mediante un proceso mecánico de molienda de bolas. A medida que aumenta el tiempo de molienda de bolas, el nanopolvo de Cs2AgBiBr6 finalmente alcanza la fase pura, el tamaño de las partículas disminuye gradualmente hasta aproximadamente 100 nm y la forma de las partículas cambia de partículas en forma de varilla a partículas redondas.

(6) Materiales de adsorción

Los minerales no metálicos como la piedra caliza, el caolín y la serpentina se activan mediante molienda de bolas para fortalecer su capacidad de reaccionar con componentes nocivos como el cobre, el plomo y el arsénico en la fase acuosa. Esto permite aplicar un nuevo proceso de purificación de aguas residuales eficiente, simple y de bajo costo al proceso de purificación de aguas residuales. Precipitación selectiva, separación y recuperación de enriquecimiento de componentes metálicos objetivo.

En comparación con otros métodos, durante el proceso de reacción química, el método de molienda de bolas puede reducir significativamente la energía de activación de la reacción, reducir el tamaño de las partículas del polvo, aumentar la actividad del polvo, mejorar la distribución del tamaño de las partículas, mejorar la unión entre las interfaces y promover los iones sólidos. difusión e induce reacciones químicas a baja temperatura para mejorar la densidad y las propiedades ópticas, eléctricas, térmicas y otras del material. El equipo es simple, el proceso es fácil de controlar, el costo es bajo y hay menos contaminación. Es una tecnología de preparación de materiales eficiente y que ahorra energía que es fácil para la producción industrial.

¿Cuáles son los requisitos para los materiales de interfaz térmica en áreas de aplicación populares?

En los últimos años, la explosión de la energía fotovoltaica, los vehículos eléctricos, las comunicaciones 5G y la electrónica móvil ha planteado requisitos cada vez mayores para la disipación de calor de los dispositivos. El material de interfaz térmica es un material conductor térmico típico que se puede recubrir ampliamente en elementos calefactores (tubos de alimentación, tiristores, pilas de calefacción eléctrica, etc.) y radiadores (disipadores de calor, disipadores de calor, etc.) en diversos productos electrónicos, baterías eléctricas, y equipos eléctricos.

1. Nueva batería de energía

Como principal fuente de energía de los vehículos de nueva energía, las baterías eléctricas deben colocar tantas celdas como sea posible en un espacio determinado para aumentar su autonomía de crucero. Esto da como resultado un espacio de disipación de calor muy limitado en la batería. Cuando el vehículo está en marcha, el calor generado por las celdas de la batería se acumulará gradualmente en un pequeño espacio de disipación de calor, lo que reducirá la eficiencia de carga y descarga de la batería y afectará la potencia de la batería; en casos graves, provocará una fuga térmica y afectará la seguridad y vida útil del sistema. Por lo tanto, es necesario utilizar pegamento para encapsulado térmicamente conductor con cierta conductividad térmica para lograr el encapsulado entre las celdas de la batería, así como entre todo el grupo de módulos de batería y la placa del disipador de calor. Debido a las nuevas baterías de energía, el rango de temperatura de funcionamiento óptimo de las celdas de las baterías de energía es muy estrecho, generalmente entre 20 y 40 °C y menos de 65 °C. Para garantizar la seguridad del funcionamiento del vehículo y el rendimiento óptimo de la batería, generalmente se requiere un adhesivo termoconductor. La conductividad térmica del pegamento para macetas alcanza más de 3W/(m·K).

2. Inversor fotovoltaico

En términos generales, se requiere que la conductividad térmica de los inversores fotovoltaicos no sea inferior a 2,0 W/mK y la tensión soportada no sea inferior a 5 kV/mm. Al mismo tiempo, para proteger la placa de circuito de control y los componentes de la influencia del entorno externo y las fuerzas mecánicas, y proteger la seguridad y estabilidad del circuito, también se requiere que el pegamento para macetas térmicamente conductor utilizado en los inversores fotovoltaicos tenga cierta resistencia a terremotos, resistencia al impacto, resistencia al polvo, resistencia a los rayos UV, resistencia al agua y a la humedad, aislamiento y otras propiedades. Además, dado que la vida útil de los sistemas fotovoltaicos es generalmente de unos 20 años, los requisitos de vida útil para los adhesivos conductores térmicos utilizados en los inversores fotovoltaicos también son relativamente altos, normalmente más de 8 años.

Estación base 3, 5G

La estación base es un típico dispositivo cerrado de disipación de calor natural. Su método de disipación de calor consiste en permitir que el calor del dispositivo de energía se transfiera primero a la carcasa y luego se conduzca desde la carcasa al aire. Teniendo en cuenta las propiedades de procesamiento de los equipos electrónicos en las estaciones base 5G, la tecnología de dispensación se utiliza a menudo en la construcción para mejorar la eficiencia de la automatización. Por lo tanto, el adhesivo térmicamente conductor debe prepararse en un estado de gel con tensión baja y módulo de compresión alto.

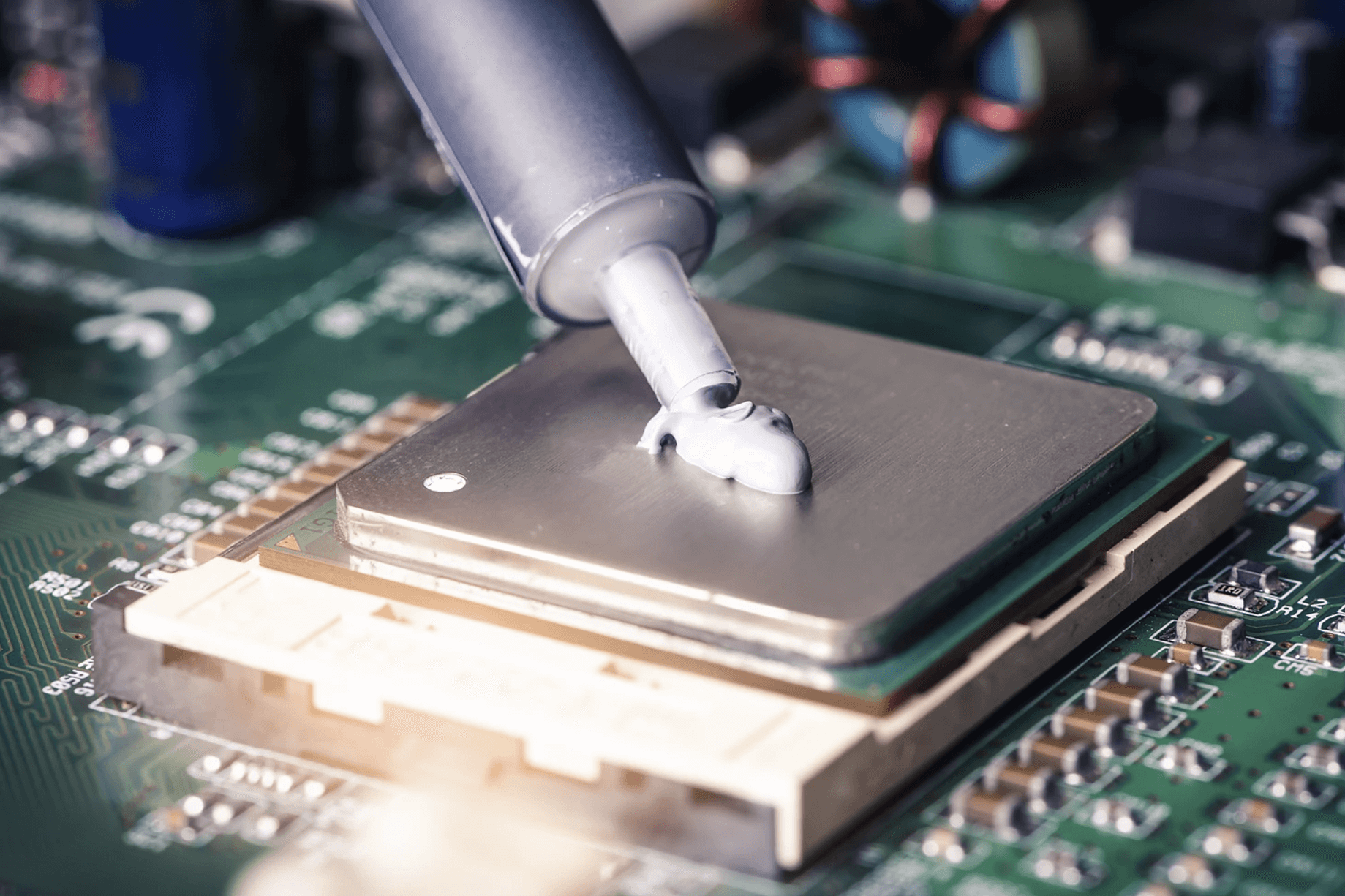

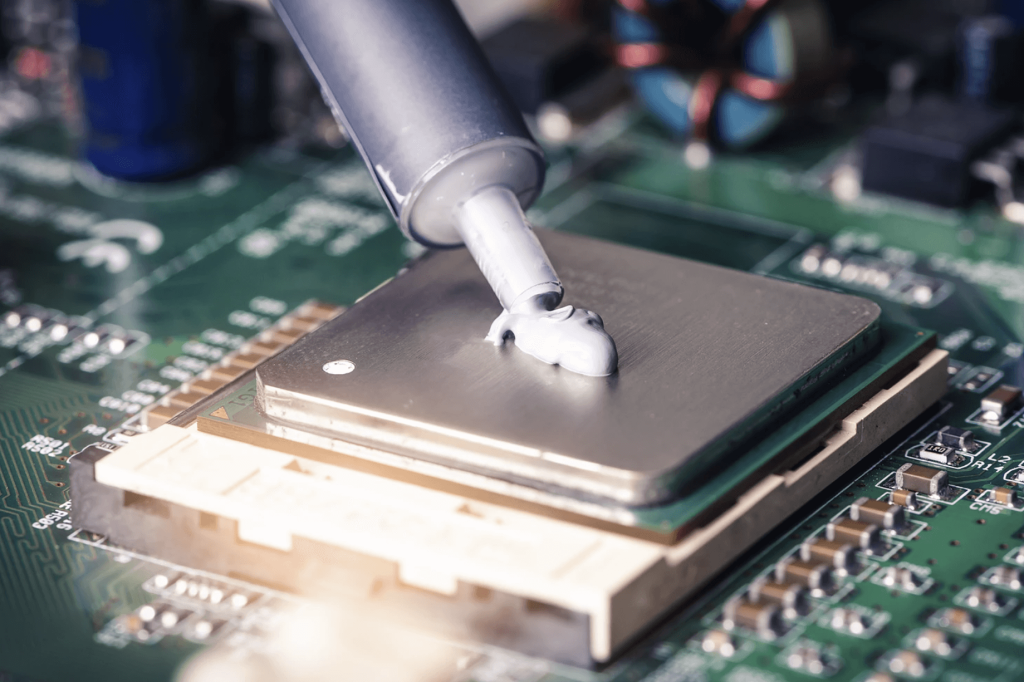

4. Envasado de chips, disipación de calor.

La grasa de silicona termoconductora con buenas propiedades reológicas se utiliza principalmente para el relleno entre el chip y la carcasa del embalaje, y entre la carcasa del embalaje y el disipador de calor. Dado que la temperatura de funcionamiento del chip suele alcanzar los 60-70 °C, el material de conductividad térmica utilizado en el chip tiene requisitos de conductividad térmica muy altos. Alto, debe ser superior a 5 W·(m·K) y requiere propiedades básicas como bajo espesor de capa adhesiva, alta flexibilidad, alta conductividad térmica, baja resistencia térmica de contacto y un coeficiente de expansión térmica adecuado.

La aparición de campos de aplicación emergentes ha planteado requisitos más diversificados para los materiales de interfaz térmica, que ya no se limitan a mejorar la conductividad térmica, sino que se están desarrollando hacia la multifuncionalidad, incluidos dieléctricos, aislamiento, alto rendimiento, confiabilidad y retardo de llama. y otros aspectos, para adaptarse mejor a las necesidades específicas de diversos campos, promoviendo así el progreso tecnológico y la innovación en industrias relacionadas.

8 conceptos sobre la arcilla bentonita

1. bentonita

La bentonita, también conocida como “bentonita” o “bentonita”, es un mineral no metálico con la montmorillonita como principal componente mineral. A menudo contiene una pequeña cantidad de illita, caolinita, zeolita, feldespato y calcita y otros minerales. Montmorillonita El contenido de piedra determina el valor de utilización de la bentonita natural.

2. Montmorillonita

La esmectita es una gran familia de minerales con una composición química compleja. La Asociación Internacional de Arcilla ha determinado que Smectita es el apellido, es decir, la familia de las esmectitas, también conocida como familia de las esmectitas. Este grupo de minerales incluye dos subgrupos, dioctaédricos y trioctaédricos, y más de una docena de especies minerales. La bentonita suele contener minerales del subgrupo dioctaédrico, como montmorillonita, beidellita, nontronita, etc.

3. Bentonita de sodio y bentonita de calcio.

Debido a que parte de los iones de silicio y de aluminio en el tetraedro de silicio-oxígeno y en el octaedro de aluminio-oxígeno a menudo se reemplazan por otros cationes de bajo precio, la estructura cristalina de la montmorillonita tiene una carga negativa permanente. Para equilibrar el precio de la electricidad, la celda unitaria de montmorillonita adsorberá cationes intercambiables.

Según el tipo, el contenido y las propiedades químicas de cristalización de los cationes intercambiables contenidos en la bentonita, la bentonita se divide en bentonita cálcica, bentonita sódica, bentonita magnésica y bentonita cálcica-sódica. Los más comunes son los dos primeros. .

4. Bentonita orgánica

La organobentonita se refiere al uso de cationes de amonio orgánicos para reemplazar cationes intercambiables en la montmorillonita, cubriendo la superficie de la montmorillonita, bloqueando el centro de adsorción de agua, provocando que pierda su función de absorción de agua y convirtiéndose en organobentonita hidrofóbica y lipófila. complejo.

La organobentonita se puede dividir en organobentonita de alta viscosidad, organobentonita de fácil dispersión, organobentonita autoactivante y organobentonita de alta pureza según sus funciones y componentes.

5. Bentonita de litio

Hay muy pocos recursos naturales de bentonita de litio. Por tanto, la litiación artificial es uno de los principales métodos para preparar bentonita de litio.

La bentonita de litio puede formar gel en disolventes orgánicos y reemplazar la bentonita orgánica. La bentonita de litio tiene excelentes propiedades de hinchamiento, espesamiento y suspensión en agua, alcoholes inferiores y cetonas inferiores, por lo que se usa ampliamente en revestimientos arquitectónicos, pinturas de látex, revestimientos de fundición y otros productos para reemplazar diversos agentes de suspensión de celulosa orgánica.

6. Arcilla activada

La arcilla activada se elabora a partir de arcilla (principalmente bentonita) como materia prima, que se obtiene mediante acidificación inorgánica o tratamiento con sales. Es un polvo poroso de color blanco blanquecino con una estructura microporosa y una gran superficie específica, y tiene fuertes propiedades de adsorción. Se utiliza principalmente para la decoloración y refinación de productos de procesamiento de petróleo (aceite lubricante, parafina, vaselina) y aceites industriales animales y vegetales, y se utiliza como adsorbente y portador de catalizadores en la industria química.

7. Montmorillonita columnada

La montmorillonita pilar es un material mineral con poros bidimensionales formados por cationes inorgánicos polimerizados o iones orgánicos (moléculas) insertados en la montmorillonita. Tiene una gran superficie específica, buena estabilidad térmica, fuerte acidez superficial y tamaño de poro ajustable. Tiene amplias perspectivas de aplicación en la industria petroquímica, tratamiento de aguas residuales, materiales antibacterianos y otros campos.

8. gel de bentonita

El gel inorgánico de bentonita es un producto coloidal de alto valor agregado producido con bentonita como materia prima principal mediante purificación, modificación de sodio, modificación de fosfatación y gelificación. El proceso de preparación incluye principalmente la purificación del mineral crudo de bentonita. Hay cuatro procesos principales: modificación de sodio, modificación de fosfatación y gelificación.

El gel inorgánico es un producto de procesamiento profundo de bentonita de alto valor agregado que puede usarse como agente tixotrópico, espesante, dispersante, agente de suspensión, estabilizador, etc. Se usa ampliamente en productos químicos diarios, productos farmacéuticos, detergentes, cerámica, vidrio, fabricación de papel. y casting. , baterías y otras industrias.

Obtenga más información sobre los polvos: términos y conceptos que debe conocer

Trituración/molienda/pulverización

El proceso de reducción del tamaño de las partículas.

Molienda en seco

El proceso de trituración en aire u otros medios gaseosos.

molienda continua

El proceso de alimentación continua y uniforme de los materiales a procesar en el dispositivo (o sistema) de trituración y, al mismo tiempo, los materiales triturados se descargan a tiempo.

rectificado de superficies

Bajo la acción de fuerzas externas como la fricción y el cizallamiento, el proceso de rectificado se basa principalmente en el rectificado y pelado de superficies.

molienda de impacto

El proceso de trituración se realiza utilizando el impacto de las piezas de trabajo móviles de alta velocidad del equipo de trituración sobre el material o el impacto del material en movimiento de alta velocidad y la pared.

Pulverización a chorro

El chorro de alta velocidad formado por la expansión y aceleración del gas comprimido a través de la boquilla provoca impacto, colisión y fricción entre las partículas y entre las partículas y la pared, realizando así el proceso de trituración.

Relación de trituración/relación de reducción de tamaño

La relación de los diámetros de partícula característicos del material de alimentación y el material de descarga durante la operación de trituración indica el grado en que se reduce el tamaño de partícula del material después de la trituración.

eficiencia de molienda

La tasa de producción de productos calificados por unidad de consumo de energía por unidad de tiempo.

balanza de molienda

Durante el proceso de trituración, el tamaño de partícula del material en polvo ya no continúa disminuyendo y el área superficial específica ya no continúa aumentando.

mecanoquímica

Cambios estructurales o físicos y químicos inducidos por fuerzas mecánicas durante el proceso de trituración del material.

medios de molienda

Es un objeto que se carga en el molino y utiliza los efectos de impacto, colisión, cizallamiento, trituración y pelado generados durante su movimiento para triturar el material.

Ayuda de molienda

Aditivos adicionales para mejorar la eficiencia de trituración y molienda.

Dispersante/agente dispersante

Es un aditivo que se adsorbe direccionalmente en la superficie de las partículas tratadas para evitar que se agreguen entre sí y mantener la estabilidad de las partículas dentro de un cierto período de tiempo.

clasificación

El proceso de dividir un material en dos o más niveles de distribución de tamaño de partículas.

tamizado

El proceso de clasificación mediante tamices.

clasificación de fluidos

El proceso de clasificación de medios líquidos o gaseosos.

Clasificación seca/clasificación de viento (clasificación seca)

El proceso de clasificación en aire u otros medios gaseosos.

clasificación de gravedad

El proceso de clasificar partículas en función de la diferencia en su velocidad de sedimentación final en medios líquidos o gaseosos.

clasificación centrífuga

El proceso de clasificación basado en las diferentes trayectorias de las partículas en el campo de fuerza centrífuga.

Tamaño de corte

Según el tamaño de partícula, el material se divide en partículas gruesas y finas y el tamaño de partícula límite de separación del producto.

eficiencia de clasificación

El grado de separación de productos de grado grueso y fino durante el proceso de clasificación generalmente se expresa mediante la relación entre la masa del material de grano fino después de la clasificación y la masa del material clasificado más pequeño que el tamaño de partícula de corte. Es una medida de la calidad de la operación de clasificación. un indicador importante.

tratamiento de superficies

Término general para procesos como la conformación de partículas, la modificación de superficies y el recubrimiento de superficies.

diseño funcional de partículas

El proceso de cambiar la morfología, estructura y características de las partículas con el fin de funcionalizar el material.

Modificación de la forma de las partículas.

Un proceso que cambia la forma de las partículas.

esfericidad

El proceso de procesar partículas de forma irregular en partículas esféricas o aproximadamente esféricas.

Grado de esfericidad

La forma de la partícula es cercana a la de una esfera.

modificacion superficial

El proceso de cambiar las propiedades superficiales de las partículas mediante la adsorción, reacción, recubrimiento o recubrimiento de modificadores de superficie en la superficie de la partícula.

modificación húmeda

El proceso de modificación de la superficie de materiales en una suspensión con una determinada relación sólido-líquido o contenido sólido.

Modificación seca

El proceso de modificación de la superficie de materiales en polvo secos o secos.

revestimiento físico

El proceso de modificación de superficies mediante métodos físicos.

modificación mecanoquímica

El proceso de modificación de la superficie se logra con la ayuda de una fuerte fuerza mecánica en el proceso de trituración.

modificación de encapsulación

El proceso de modificación de la superficie mediante el recubrimiento de la superficie de las partículas con una película homogénea y de cierto espesor.

modificación de superficie de alta energía

El proceso de modificación de la superficie mediante irradiación o radiación.

Agente modificador de superficie

Sustancias que modifican la superficie de las partículas.

revestimiento de la superficie

El proceso de formación de recubrimientos inorgánicos en la superficie de partículas.

Equipo de trituración ultrafina de polvo de pigmento

El tamaño de las partículas es uno de los indicadores importantes de los pigmentos. Generalmente, se requiere que las partículas de pigmento tengan una forma física estable, un tamaño de partícula uniforme y una buena dispersión, sin aglomeración ni precipitación.

El pigmento de óxido de hierro es un pigmento con buena dispersión, excelente resistencia a la luz y a la intemperie. Se refiere principalmente a los cuatro tipos de pigmentos colorantes rojo de óxido de hierro, amarillo de hierro, negro de hierro y marrón de hierro a base de óxidos de hierro. Entre ellos, el óxido de hierro rojo es el principal.

Los pigmentos de óxido de hierro precipitados (húmedos) son muy finos, pero durante los procesos de filtración y secado, debido a factores como fuerzas de van der Waals, enlaces de hidrógeno, cargas, etc., los microagregados se agregan en agregados grandes y no pueden usarse directamente. en revestimientos de alta gama. Para colorear, es necesaria una trituración ultrafina. El fresado por chorro utiliza la energía del flujo de aire de alta velocidad o del vapor sobrecalentado para moler de forma ultrafina materiales sólidos. Es uno de los métodos de molienda ultrafina más utilizados.

En la actualidad, en la industria de producción de pigmentos, el rango de aplicación de la trituración por flujo de aire es cada vez más extenso, lo que proviene principalmente de los dos factores siguientes:

En primer lugar, la seguridad de la trituración mecánica es deficiente, porque si el metal duro cae sobre los dientes mecánicos que giran a alta velocidad, es fácil producir una llama abierta, lo cual es muy peligroso en un taller de producción de pigmentos polvorientos, pero la trituración con flujo de aire no tiene esta pregunta;

En segundo lugar, la trituración por flujo de aire pertenece a la trituración ultrafina. En la producción de algunos pigmentos especiales, se requiere que la finura de los pigmentos sea mayor.

1. pigmento de óxido de hierro

Durante el proceso de filtración y secado de los pigmentos de óxido de hierro, debido a las fuerzas de van der Waals, enlaces de hidrógeno, cargas y otros factores, los microagregados se agregan en agregados grandes, que no pueden desagregarse mediante una acción mecánica general. Usando un lecho fluidizado o un molino de chorro de disco para procesar pigmentos de óxido de hierro, la finura de Hagermann puede alcanzar: rojo de óxido de hierro de 5,5 a 7,0, cuanto más oscuro es el color, mejor es la finura; óxido de hierro amarillo 7,5; óxido de hierro negro 7,0 .

Después de una trituración ultrafina, el pigmento de óxido de hierro se despolimeriza de agregados grandes a agregados pequeños. Al producir pintura, solo se necesita un corto tiempo de proceso de agitación a alta velocidad para lograr la finura requerida, ahorrando así costos y el pequeño tamaño del pigmento. Los áridos son difíciles de convertir en áridos grandes, lo que garantiza la calidad de la pintura.

2. Pigmento negro de ferrita de manganeso resistente a altas temperaturas.

Las partículas finas de pigmento de ferrita de manganeso que han sido revestidas, modificadas, secadas y pulverizadas en la superficie se floculan nuevamente en partículas gruesas de diversos grados y no pueden ejercer eficazmente las propiedades del pigmento de la ferrita de manganeso.

Después del procesamiento profundo y la molienda usando un lecho fluidizado o un molino de chorro de disco, la finura de Hagermann del pigmento de ferrita de manganeso es de aproximadamente 7 a 7,5. Tiene buena dispersión y puede aprovechar al máximo sus propiedades ópticas y pigmentarias.

3. Pigmento cerámico marrón

El pigmento cerámico marrón se pulveriza de forma ultrafina mediante un molino de chorro plano. Cuando la presión del aire es 7,5×105Pa y la velocidad de alimentación es 100kg/h, el producto d50 es 4,55μm y el tamaño máximo de partícula es 9,64μm.

En la actualidad, los equipos de molienda ultrafina comunes incluyen molino de chorro, molino ultrafino de impacto mecánico, molino de bolas agitador, molino de arena, molino vibratorio, molino coloidal, molino de chorro de alta presión, molino de bolas planetario, molino de rodillos de presión y rodillo de anillo. molino. etc.