Modificación superficial de polvos cerámicos.

La modificación de la superficie de los polvos cerámicos es una tecnología clave que se utiliza para mejorar su rendimiento en diversas aplicaciones, como la dispersabilidad, la fluidez, la compatibilidad con aglutinantes y la uniformidad y densidad del producto final. Se pueden resumir varios métodos principales de modificación de superficies y sus efectos.

Reacción de esterificación de ácido carboxílico orgánico.

La reacción de esterificación entre el ácido carboxílico orgánico y los grupos hidroxilo en la superficie de polvos como la alúmina puede cambiar la estructura superficial del polihidroxilo altamente polar en una estructura superficial orgánica no polar cubierta por largas cadenas de hidrocarburos, eliminando así la aglomeración dura entre los polvos, reduciendo la fricción interna durante el proceso de prensado, mejorando en gran medida la uniformidad y densidad de los cuerpos y productos cerámicos verdes, y mejorando significativamente la resistencia de los productos.

Tecnología de recubrimiento químico en fase líquida.

La modificación de la superficie y el recubrimiento de la superficie de los polvos se utilizan para mejorar la dispersabilidad de los polvos y cambiar la estructura de fases y las propiedades de los polvos. Esto incluye el uso de diferentes capas de polímeros, como polietileno, poliestireno y polimetacrilato de metilo, que se polimerizan en la superficie de polvos ultrafinos de ZrO2 y SiC mediante polimerización por plasma a baja temperatura.

Uso de ácido esteárico y ácido adípico.

Los grupos carboxilo en el ácido esteárico y el ácido adípico experimentan una reacción de esterificación con los grupos hidroxilo en la superficie de las partículas de polvo de nanoóxido de circonio para formar una película monomolecular en su superficie, de modo que el polvo de nanoóxido de circonio modificado en la superficie se convierte de polar a no. -polar, al tiempo que muestra buenas propiedades de flujo.

Pretratamiento de oxidación

Mediante el pretratamiento oxidante del polvo de Si3N4, se puede obtener un recubrimiento compuesto principalmente de Si2N2O en la superficie. Este tratamiento puede reducir significativamente la viscosidad de la suspensión, aumentar la cantidad de fase líquida durante la sinterización, promover la densificación e inhibir la nucleación de b-Si3N4.

Método de molienda de bolas de alta energía

La introducción de nano-Al2O3 en ZrB2 mediante un molino de bolas de alta energía para formar un polvo cerámico compuesto de ZrB2-Al2O3 y luego realizar una modificación funcional orgánica puede mejorar significativamente la dispersabilidad del polvo en resina epoxi, y el material compuesto modificado exhibe una mayor resistencia al calor.

Método de coprecipitación de oxalato de bario

Seleccionar polvo de BaTiO3 producido mediante el método de coprecipitación de oxalato de bario como materia prima de la matriz, agregar MgO para modificar la superficie de las partículas de polvo puede prevenir el crecimiento del grano, aumentar la densidad, ampliar el rango de temperatura de cocción y aumentar la dureza.

Modificación del recubrimiento del agente de acoplamiento de silano.

El uso del agente acoplador de silano KH-845-4 para recubrir y modificar el polvo cerámico nano-Si3N4 puede mejorar significativamente la estabilidad de la suspensión, la termogravimetría, la distribución del tamaño de las partículas y otras propiedades físicas del polvo en el disolvente.

Modificación de polimerización en emulsión.

Se añade polvo cerámico ultrafino de ZrO2 a la emulsión polimérica de metacrilato de metilo (MMA) y estireno (ST) para preparar polvo cerámico recubierto de polímero. Este método puede mejorar significativamente la capacidad del polvo para evitar la aglomeración y se utiliza en moldeo por inyección para preparar materiales de inyección cerámicos uniformes y fluidos.

¿Cómo triturar materiales superduros?

Los materiales superduros se refieren principalmente a materiales como diamante, nitruro de boro cúbico, corindón, carburo de silicio, etc., que son mucho más duros que otros materiales. Los materiales superduros son adecuados para fabricar herramientas para procesar otros materiales, especialmente en el procesamiento de materiales duros. Tienen ventajas incomparables y ocupan una posición importante insustituible. Por esta razón, los materiales superduros se han utilizado ampliamente en la industria. Entonces, ¿cómo lograr un pulido ultrafino de materiales superduros?

1. Método de trituración mecánica tradicional

El primer método de trituración consiste en triturar materiales duros en partículas más pequeñas mediante una serie de equipos mecánicos. El equipo principal de este método incluye trituradora de mandíbulas, trituradora de cono, trituradora de impacto, etc. La ventaja de la trituración mecánica tradicional es que se puede aplicar a diversos materiales y el costo es relativamente bajo. Sin embargo, la eficiencia de la trituración mecánica no es alta, el grado de trituración de los materiales es difícil de controlar con precisión y es fácil generar polvo y ruido.

2. Método de molienda a alta presión

El método de molienda a alta presión es un método para triturar materiales duros mediante el uso de alta presión para provocar múltiples colisiones y fricciones bajo la acción de partículas abrasivas. En comparación con los métodos tradicionales de trituración mecánica, el método de trituración a alta presión puede triturar materiales duros de manera más eficiente y puede controlar con precisión el grado de trituración, y las partículas de polvo producidas son uniformes y finas. Sin embargo, el costo del método de molienda a alta presión es alto, la operación es difícil y se requiere tecnología y equipos profesionales.

3. Trituración ultrasónica

La trituración ultrasónica es un método para triturar partículas de material mediante el uso de vibración de ultrasonido de alta frecuencia. Este método es adecuado para materiales con alta dureza y fácil deformación, y tiene las ventajas de una alta eficiencia de trituración, partículas de polvo finas y uniformes y una operación conveniente. Sin embargo, el grado de trituración de la trituración ultrasónica es difícil de controlar y los requisitos del equipo son muy altos.

Pensamientos sobre cómo mejorar la eficiencia de molienda del molino

Los factores que afectan la eficiencia de la molienda incluyen múltiples aspectos, como si el diseño del proceso, la distribución, la selección del equipo, las materias primas, la selección de los parámetros del proceso, etc. son razonables, si la capacitación del personal y el nivel de operación, la gestión del sistema están en su lugar, etc. Generalmente En términos generales, el diseño del proceso, la distribución y la selección de equipos se fijan una vez construida la fábrica y son difíciles de cambiar. Alcanzar o incluso superar los objetivos de diseño depende de la gestión, el control de operación y la transformación técnica. Como la gestión de materias primas; selección de parámetros de proceso; ajuste de la estructura del molino; y la calidad de los operadores, estabilidad del control, etc.

1. Cambios y respuestas a los materiales que ingresan al molino.

1.1 Tamaño de partícula de los materiales que ingresan al molino

El sistema de molienda de cemento de la empresa es un molino de circuito abierto modificado con una prensa de rodillos previa al molino. Debido a la extrusión y trituración de la prensa de rodillos previo al molino, y luego a la dispersión y clasificación, el tamaño de las partículas y la capacidad de molienda de los materiales que ingresan al molino han mejorado enormemente. El tamaño de partícula original de los materiales que ingresaban al molino era de 20 a 40 mm y, después de la transformación, la mayoría de los materiales que ingresaban al molino eran polvo.

1.2 Molienda de los materiales que ingresan al molino.

Entre los materiales que entran al molino, los más difíciles de moler son el clinker. El clinker tiene una estructura densa, buena cristalización y no es fácil de moler.

1.3 Contenido de humedad de los materiales que ingresan al molino.

Combinado con análisis de expertos y múltiples pruebas, nuestra experiencia es que el contenido de humedad integral de los materiales que ingresan al molino se controla en aproximadamente 2,0 %.

1.4 Temperatura de los materiales que ingresan al molino.

La temperatura de los materiales que entran al molino también tiene una gran influencia en la producción del molino y en la calidad del cemento. La temperatura adecuada de los materiales que ingresan al molino desempeña un buen papel de secado y también puede controlar eficazmente la temperatura en el molino para garantizar buenas condiciones de molienda y evitar la "envoltura de bolas" y la deshidratación del yeso.

2. Ajuste de bolas de acero y forjas de acero.

Las bolas de acero y las piezas forjadas de acero siguen siendo habituales en la producción de cemento como medios de molienda. Además de los requisitos de material, la gradación y la tasa de llenado son dos indicadores importantes. Si son razonables o no, no sólo afecta directamente la calidad de la producción de cemento, sino que también afecta el consumo de energía del cemento, lo que conduce directamente a cambios en los costos. Con la implementación de nuevos estándares de cemento en mi país y la mejora de los requisitos de construcción de concreto, se imponen requisitos más altos a la finura del cemento y la gradación de partículas y, por lo tanto, se imponen requisitos más altos a los sistemas de molienda de cemento. Por lo tanto, en la gestión de la producción de cemento, se debe prestar atención a estas dos cuestiones.

3. Ajuste de la estructura del molino.

Los molinos de cemento generalmente se dividen en 2 o 3 cámaras. Según la situación de la empresa, después de agregar el sistema de prensado de rodillos pre-molino, el tamaño de partícula del molino se reduce considerablemente, las funciones de trituración y molienda gruesa de la primera cámara se debilitan y la longitud de las cámaras segunda y tercera aumenta. para mejorar la capacidad de molienda. Al mismo tiempo, la placa de revestimiento, la forma de la placa divisoria y el tamaño del orificio de la rejilla también se ajustan en consecuencia, y se agrega un dispositivo de cribado dentro del molino, lo que tiene un buen efecto. Además, el rodamiento del molino se cambia de un rodamiento deslizante a un rodamiento, lo que reduce la corriente de arranque y la corriente de trabajo, reduce la cantidad de mantenimiento y mejora la tasa de operación. Debido a la reducción en el uso de energía, se puede agregar una cierta cantidad de carga de bolas de acero y forjado de acero, por lo que se mejora la eficiencia del motor, se reduce el trabajo inútil y se puede aumentar la producción por hora, lo que mejora el efecto de operación del molino.

Aplicación de alto valor de micropolvo de silicio.

![]()

El micropolvo de silicio es un material inorgánico no metálico no tóxico, inodoro y libre de contaminación, hecho de cuarzo natural (SiO2) o cuarzo fundido (SiO2 amorfo después de que el cuarzo natural se derrita a alta temperatura y se enfríe) a través de múltiples procesos como trituración, molienda de bolas (o vibración, molienda por flujo de aire), flotación, lavado y purificación con ácido y tratamiento de agua de alta pureza.

1 Aplicación en laminados revestidos de cobre

El micropolvo de silicio es un relleno funcional. Cuando se agrega a laminados revestidos de cobre, puede mejorar el aislamiento, la conductividad térmica, la estabilidad térmica, la resistencia a ácidos y álcalis (excepto HF), la resistencia al desgaste, el retardo de llama, la resistencia a la flexión y la estabilidad dimensional de los laminados, reduce la tasa de expansión térmica de los laminados y mejorar la constante dieléctrica de los laminados revestidos de cobre. Al mismo tiempo, debido a la abundancia de materias primas y los bajos precios del micropolvo de silicio, puede reducir el costo de los laminados revestidos de cobre, por lo que su aplicación en la industria de los laminados revestidos de cobre es cada vez más extensa.

Polvo de silicio cristalino ultrafino

El tamaño medio de partícula del polvo de silicio ultrafino que se utiliza actualmente en laminados revestidos de cobre es de 1 a 10 micrones. A medida que los sustratos de los productos electrónicos se vuelven ultradelgados, se requiere que los rellenos tengan tamaños de partículas más pequeños. En el futuro, los laminados revestidos de cobre utilizarán cargas ultrafinas con un tamaño de partícula promedio de aproximadamente 0,5 a 1 micras.

Polvo de silicio fundido

El polvo de silicio fundido es un polvo hecho de cuarzo natural, que se funde a alta temperatura y se enfría con dióxido de silicio amorfo como materia prima principal, y luego se procesa mediante un proceso único. La disposición de su estructura molecular cambia de una disposición ordenada a una disposición desordenada. Debido a su alta pureza, presenta propiedades químicas estables, como un coeficiente de expansión lineal extremadamente bajo, buena radiación electromagnética y resistencia a la corrosión química, y se utiliza a menudo en la producción de laminados revestidos de cobre de alta frecuencia.

Micropolvo de silicio compuesto

El micropolvo de silicio compuesto es un material en polvo de dióxido de silicio en fase vítrea elaborado a partir de cuarzo natural y otros minerales inorgánicos no metálicos (como óxido de calcio, óxido de boro, óxido de magnesio, etc.) mediante combinación, fusión, enfriamiento, trituración, molienda y clasificación. y otros procesos. La dureza de Mohs del micropolvo de silicio compuesto es de aproximadamente 5, que es significativamente menor que la del micropolvo de silicio puro.

Micropolvo de silicio esférico

El micropolvo de silicio esférico es un material de micropolvo de silicio esférico con partículas uniformes, sin esquinas afiladas, área de superficie específica pequeña, buena fluidez, baja tensión y pequeña densidad aparente, que está hecho de micropolvo de silicio angular irregular seleccionado como materia prima y procesado a alta temperatura cerca método de fusión y casi esférico.

Micropolvo de silicio activo

El uso de micropolvo de silicio tratado activo como relleno puede mejorar significativamente la compatibilidad del micropolvo de silicio y el sistema de resina, y mejorar aún más la resistencia a la humedad y al calor y la confiabilidad del tablero revestido de cobre. En la actualidad, los productos domésticos de micropolvo de silicio activo no son ideales porque simplemente se mezclan con agentes de acoplamiento de silicio. El polvo es fácil de aglomerar cuando se mezcla con resina. Muchas patentes extranjeras han propuesto un tratamiento activo del micropolvo de silicio.

2 Aplicación en materiales para macetas de resina epoxi de alta gama

Los materiales de encapsulado de resina epoxi se utilizan ampliamente en el proceso de encapsulado de la fabricación de dispositivos electrónicos. El encapsulado es un proceso operativo que utiliza materiales de encapsulado para organizar, ensamblar, unir, conectar, sellar y proteger razonablemente las diversas partes del dispositivo eléctrico de acuerdo con los requisitos especificados. Su función es fortalecer la integridad de los dispositivos electrónicos, mejorar su resistencia al impacto y vibración externos, mejorar el aislamiento entre los componentes internos y los circuitos de los dispositivos electrónicos, evitar la exposición directa de los componentes internos y los circuitos de los dispositivos electrónicos y mejorar la resistencia al agua y al polvo. y rendimiento a prueba de humedad de los dispositivos electrónicos.

3 Aplicación en compuesto de moldeo epoxi

El compuesto de moldeo epoxi (EMC), también conocido como compuesto de moldeo de resina epoxi o compuesto de moldeo epoxi, es un compuesto de moldeo en polvo hecho de resina epoxi como resina base, resina fenólica de alto rendimiento como agente de curado, micropolvo de silicio y otros rellenos, y una variedad de aditivos. El 97% de los materiales de embalaje de circuitos integrados (CI) a nivel mundial utilizan compuestos de moldeo epoxi (EMC). El proceso de moldeo consiste en extruir EMC en una cavidad de molde especial mediante moldeo por transferencia, incrustar el chip semiconductor en él y completar el moldeado de reticulación y curado para formar un dispositivo semiconductor con una determinada apariencia estructural. En la composición de EMC, el micropolvo de silicio es el relleno más utilizado y representa del 70% al 90% del peso del compuesto de moldeo epoxi.

Requisitos de calidad de la arena de cuarzo para varios tipos de vidrio.

El dióxido de silicio es la estructura principal del vidrio, lo que puede garantizar que el vidrio tenga alta resistencia y buena estabilidad química. Por lo tanto, la arena de cuarzo es la materia prima mineral industrial más importante en la industria del vidrio, incluido el vidrio plano, el vidrio diario, el vidrio ultrablanco, el vidrio fotovoltaico, el vidrio de cuarzo, etc.

Los requisitos de calidad de la arena de cuarzo en la industria del vidrio se reflejan principalmente en tres aspectos: composición química, estabilidad y tamaño de partícula. Los diferentes productos de vidrio tienen diferentes requisitos de calidad para la arena de cuarzo.

1. Vidrio plano

Los diferentes mercados transformadores de vidrio plano tienen diferentes requisitos para los indicadores de arena de cuarzo. Según la composición química y el tamaño de las partículas, la arena de cuarzo utilizada en toda la industria del vidrio plano se puede dividir en dos tipos: Clase I y Clase II. La Clase I tiene un bajo contenido de Al2O3 y la Clase II tiene un alto contenido de Al2O3.

2. Vaso diario

Los productos de vidrio de uso diario incluyen principalmente vidrio para botellas, vidrio para utensilios, vidrio para instrumentos y vidrio farmacéutico, que proporcionan diversos envases y satisfacen las necesidades de consumo social de industrias como la alimentaria, la cervecera, las bebidas y la medicina. La arena de cuarzo es la materia prima con mayor cantidad de lotes de vidrio diarios. La temperatura de fusión de la arena de cuarzo llega a aproximadamente 1730 ℃, y el tamaño de las partículas de cuarzo tiene el mayor impacto en la formación de vidrio.

En la producción real, las partículas de cuarzo deben tener forma angular, una gran superficie y el lote no es fácil de estratificar. El rango de tamaño de partículas es de malla 60-140.

3. Vidrio ultrablanco

El vidrio ultrablanco es un vidrio de nuevo material con una transmitancia de luz extremadamente alta (transmitancia de luz ≥ 91,5%), un contenido de impurezas de hierro básicamente controlado entre 100~150 ppm y una apariencia extremadamente transparente. Otros nombres para el vidrio ultrablanco son vidrio bajo en hierro y vidrio de alta transparencia.

Las materias primas para la producción de vidrio ultrablanco incluyen principalmente arena de cuarzo, feldespato, dolomita, piedra caliza, álcali pesado, hidróxido de aluminio, sulfato de sodio, piroantimoniato de sodio y trióxido de antimonio, etc., y los requisitos para el porcentaje de diversas materias primas son muy estricto. Para cumplir con los requisitos de uso del vidrio ultrablanco, la industria tiene regulaciones estrictas sobre la composición del vidrio ultrablanco.

4. Vidrio fotovoltaico

El vidrio fotovoltaico se instala principalmente en la capa más externa de los módulos fotovoltaicos para bloquear la influencia de la humedad y los gases corrosivos y proteger las celdas y los electrodos. En comparación con el vidrio ordinario, el vidrio fotovoltaico debe tener un bajo contenido de hierro, alta transmitancia de luz, resistencia al impacto, resistencia a la corrosión, resistencia a altas temperaturas y otras características. El vidrio flotado ultrablanco y el vidrio laminado ultrablanco pueden cumplir con los requisitos anteriores. Entre ellos, el vidrio laminado ultrablanco se utiliza para células de silicio cristalino y es el producto principal del vidrio fotovoltaico, mientras que el vidrio flotado ultrablanco se utiliza principalmente para células de película delgada.

Los iones de hierro de la arena de cuarzo son fáciles de teñir. Para garantizar la alta transmitancia solar del vidrio original, se requiere que el contenido de hierro del vidrio fotovoltaico sea menor que el del vidrio ordinario. Se debe utilizar arena de cuarzo baja en hierro, con alta pureza de silicio y bajo contenido de impurezas.

5. Vidrio de cuarzo

El vidrio de cuarzo se conoce como la "corona" de los materiales de vidrio. Es un vidrio con SiO2 como único componente y presenta magníficas propiedades mecánicas, térmicas, ópticas y eléctricas. Desempeña un papel insustituible en semiconductores, dispositivos ópticos, comunicaciones ópticas, energía solar y otras industrias. La arena de cuarzo de alta pureza es actualmente la principal materia prima para reemplazar el mineral cristalino y fundir el vidrio de cuarzo. El vidrio de cuarzo producido mediante un proceso de fusión eléctrica y un proceso de refinación de gas utiliza arena de cuarzo de alta pureza como materia prima.

Cinco razones que pueden causar una baja eficiencia de molienda del molino de bolas

La eficiencia de molienda del molino de bolas se ve afectada por muchos factores, entre ellos: el movimiento de las bolas de acero en el cilindro, la velocidad de rotación, la adición y el tamaño de las bolas de acero, el nivel del material y el uso de auxiliares de molienda. Estos factores tienen un impacto en la eficiencia del molino de bolas hasta cierto punto.

1. Patrón de movimiento de las bolas de acero en el cañón.

Para ser precisos, hasta cierto punto, el patrón de movimiento de los medios de molienda en el barril afecta la eficiencia de molienda del molino de bolas.

El entorno de trabajo del molino de bolas se divide en las siguientes categorías:

(1) En las áreas de movimiento circundante y de caída, la cantidad de llenado en el barril es pequeña o incluso inexistente, de modo que el material puede realizar un movimiento circular uniforme o un movimiento de caída en el barril, y aumenta la probabilidad de colisión entre bolas de acero. , provocando desgaste entre las bolas de acero y el revestimiento, reduciendo aún más la eficiencia del molino de bolas;

(2) En el área de movimiento descendente, la cantidad de llenado es apropiada. En este momento, las bolas de acero tienen un impacto sobre el material, lo que hace que la eficiencia del molino de bolas sea relativamente alta;

(3) En el área alrededor del centro del molino de bolas, las bolas de acero tienen un movimiento circular o una mezcla de movimiento de caída y movimiento de caída, lo que limita el rango de movimiento de las bolas de acero y reduce el desgaste y el impacto;

(4) En el área en blanco, las bolas de acero no se mueven. Si la cantidad de llenado es demasiado grande, el rango de movimiento de las bolas de acero es pequeño o no se mueve, lo que provocará un desperdicio de recursos y fácilmente provocará un mal funcionamiento del molino de bolas.

2. Tasa de rotación

Un parámetro de trabajo importante del molino de bolas es la velocidad de rotación, que afecta directamente la eficiencia de molienda del molino de bolas. Al considerar la tasa de rotación, también se debe considerar la tasa de llenado. La tasa de llenado está correlacionada positivamente con la tasa de rotación. Cuando hablemos aquí de la tasa de rotación, mantenga constante la tasa de llenado. No importa cuál sea el estado de movimiento de la carga de la bola, habrá una velocidad de rotación óptima a una determinada velocidad de llenado.

Cuando la tasa de llenado es constante y la tasa de rotación es baja, la energía obtenida por la bola de acero es baja y la energía de impacto sobre el material es baja. Puede ser inferior al umbral de trituración de partículas de mineral, lo que resulta en un impacto ineficaz sobre las partículas de mineral, es decir, las partículas de mineral no serán trituradas, por lo que la eficiencia de molienda a baja velocidad es baja.

3. Suma y tamaño de bolas de acero.

Si la cantidad de bolas de acero agregadas es inapropiada, el diámetro y la proporción de las bolas no son razonables, entonces se reducirá la eficiencia de molienda. El molino de bolas está sujeto a un mayor desgaste durante el funcionamiento, y gran parte del motivo es que la adición manual de bolas de acero no está bien controlada, lo que provoca la acumulación de bolas de acero y el fenómeno de atasco de bolas, lo que a su vez provoca ciertos desgaste de la máquina.

4. Nivel de materiales

El nivel del material afecta la tasa de llenado, lo que a su vez afecta el efecto de molienda del molino de bolas. Si el nivel de material es demasiado alto, provocará un bloqueo del carbón en el molino de bolas. Por lo tanto, es muy importante un control eficaz del nivel de material. Al mismo tiempo, el consumo de energía del molino de bolas también está relacionado con el nivel de material. Para el sistema de producción de polvo de tipo almacenamiento intermedio, el consumo de energía del molino de bolas representa aproximadamente el 70% del consumo de energía del sistema de producción de polvo y aproximadamente el 15% del consumo de energía de la planta. Hay muchos factores que afectan el sistema de fabricación de polvo de tipo almacenamiento intermedio, pero bajo la influencia de muchos factores, es muy necesaria una inspección efectiva del nivel del material.

5. Selección del revestimiento

El revestimiento del molino de bolas no solo puede reducir el daño al cilindro, sino también transferir energía al medio de molienda. Uno de los factores que afectan la eficiencia de molienda del molino de bolas está determinado por la superficie de trabajo del revestimiento. En la práctica, se sabe que para reducir el daño al cilindro y mejorar la eficiencia de molienda, es necesario reducir el deslizamiento entre el medio de molienda y el revestimiento. Por lo tanto, el método principal es cambiar la forma de la superficie de trabajo del revestimiento y aumentar el coeficiente de fricción entre el revestimiento y el medio de molienda. Antes se usaban revestimientos de acero con alto contenido de manganeso, y ahora hay revestimientos de goma, revestimientos magnéticos, revestimientos en espiral angular, etc. Estos revestimientos modificados no solo tienen un mayor rendimiento que los revestimientos de acero con alto contenido de manganeso, sino que también pueden extender efectivamente la vida útil de la bola. molino.

Las mejoras específicas en el movimiento de las bolas de acero del molino de bolas, la velocidad de rotación, la adición y el tamaño de las bolas de acero, el nivel del material y el material del revestimiento pueden mejorar efectivamente la eficiencia de la molienda.

Introducción del equipo de molienda ultrafina en polvo de pigmento

El tamaño de las partículas es uno de los indicadores importantes de los pigmentos. Generalmente, se requiere que las partículas de pigmento tengan una forma física estable, un tamaño de partícula uniforme y una buena dispersabilidad sin aglomeración ni precipitación.

En la actualidad, los equipos de molienda ultrafina comunes incluyen molino de flujo de aire, trituradora ultrafina de impacto mecánico, molino de bolas con agitación, molino de arena, molino vibratorio, molino coloidal, molino de chorro de alta presión, molino planetario de bolas, molino de rodillos, molino de rodillos de anillo, etc.

1. Molino de flujo de aire

El molino de flujo de aire es uno de los equipos de molienda ultrafina más importantes y la finura del producto generalmente puede alcanzar 1-45μm.

Principio de funcionamiento:

Utilice aire a alta presión, gas inerte o vapor sobrecalentado para expandirse y enfriarse para formar un campo de flujo de alta velocidad, hacer que las partículas del material choquen, se froten y se corten entre sí en el campo de flujo en chorro para lograr el refinamiento del material. Los tipos comunes incluyen el tipo plano, el tipo de chorro inverso de lecho fluidizado, el tipo de tubo circulante, el tipo de pulverización opuesta, el tipo objetivo y docenas de especificaciones.

2. Pulverizador ultrafino de impacto mecánico

El pulverizador ultrafino de impacto mecánico es el equipo de pulverización ultrafino que se utiliza ampliamente en la industria nacional de minerales no metálicos. La finura del producto generalmente puede alcanzar d97=10μm, es decir, la denominada malla 1250. Puede producir productos en polvo ultrafinos con d97=5-7μm después de estar equipado con un clasificador fino de alto rendimiento.

Principio de funcionamiento:

Utilizando un cuerpo giratorio (varilla, martillo, cuchilla, etc.) que gira a alta velocidad alrededor de un eje horizontal o vertical, el alimento es impactado violentamente, provocando que impacte y colisione con un cuerpo fijo o partículas, y el equipo de molienda ultrafina que Tritura las partículas con una fuerza más fuerte, tiene dos efectos de trituración, impacto y fricción, y también tiene trituración por flujo de aire.

3. Molino de bolas agitador

Un molino agitador de bolas es un tipo de equipo de molienda ultrafino que consta de un cilindro estacionario lleno de medios de molienda y un agitador giratorio. La finura del producto puede alcanzar menos de 1μm.

Principio de funcionamiento:

El medio agitador es agitado por el agitador para producir un movimiento irregular, y el material se somete a impacto o choque, cizallamiento, fricción y otros efectos para triturar el material, incluido el molino agitador intermitente, el molino agitador continuo, el molino agitador en espiral, el molino de torre, máquina trituradora y descascaradora, etc.

4. Molino de arena

El molino de arena es otra forma de molino agitado, llamado así porque originalmente usaba arena natural y perlas de vidrio como medios de molienda. Se puede dividir en tipo abierto y tipo cerrado, cada uno de los cuales se puede dividir en tipo vertical y horizontal.

Principio de funcionamiento:

La lechada que se ha agitado y mezclado en el barril de lechada a alta velocidad se bombea a la cámara de molienda cerrada mediante bombeo y entra en contacto con los medios de molienda giratorios de alta velocidad, de modo que las partículas sólidas en el material y los medios de molienda produzcan partículas más fuertes. Efectos de colisión, fricción y cizallamiento entre sí, para acelerar la molienda de partículas y dispersar agregados.

5. Molino de vibración

El molino vibratorio es un equipo de molienda fina y ultrafina que utiliza medios de molienda (esféricos o en forma de varilla) para impactar, frotar, cizallar y otros efectos sobre los materiales en un cilindro vibratorio de alta frecuencia para triturar los materiales. Puede procesar productos en polvo ultrafinos con un tamaño de partícula promedio de 1 μm o incluso menos de 1 μm. Para materiales con mayor fragilidad, se pueden obtener productos submicrónicos con relativa facilidad.

6. Molino coloidal

El molino coloidal es un nuevo tipo de equipo para el procesamiento húmedo de partículas ultrafinas, adecuado para diversos tipos de emulsificación, dispersión, trituración y molienda. El tamaño de partícula del producto procesado puede alcanzar desde varias micras hasta menos de 1 micra.

7. Trituradora de chorro de alta presión

Este tipo de equipo utiliza la fuerte fuerza de impacto del chorro de alta presión y el efecto de cavitación después de que la presión se reduce repentinamente para aplastar el material debido al impacto y la explosión. El tamaño medio de partículas del producto se puede ajustar dentro del rango de 1 a 20 μm.

8. Molino de rodillos de anillo, molino de rodillos de presión

Tanto el molino de rodillos de anillo como el molino de rodillos de presión utilizan tecnología de trituración y extrusión de capas de material para lograr una trituración ultrafina de los materiales. Es decir, el material produce concentración de tensiones bajo alta presión, provocando grietas y expansión, y luego produce numerosas microfisuras, formando grietas superficiales y finalmente logrando el aplastamiento del material.

¿Por qué es necesario modificar la arena de cuarzo?

Las razones por las que la arena de cuarzo necesita modificación incluyen principalmente los siguientes aspectos:

cambiar las propiedades de la superficie

La modificación de la superficie de la arena de cuarzo puede cambiar sus propiedades físicas y químicas, como la lipofilicidad, la humectabilidad, la tasa de absorción de aceite y la viscosidad. Estos cambios ayudan a mejorar el rendimiento de la arena de cuarzo en una variedad de aplicaciones.

Mejorar la compatibilidad con polímeros orgánicos.

Cuando se utiliza arena de cuarzo como relleno, es muy importante mejorar su compatibilidad, afinidad, dispersión y fluidez con los polímeros orgánicos. Mediante la modificación de la superficie, estas propiedades se pueden mejorar significativamente, permitiendo que la arena de cuarzo se mezcle y combine mejor con materiales como la resina.

Mejorar el rendimiento de adsorción

La modificación de la superficie de la arena de cuarzo también puede mejorar su rendimiento de adsorción de iones de metales pesados. Por ejemplo, modificándola con sales metálicas como cloruro de aluminio y cloruro de magnesio, se puede mejorar significativamente el efecto de adsorción de la arena de cuarzo sobre iones de metales pesados.

Ampliar áreas de aplicación

La modificación de la superficie es una forma eficaz de abrir nuevos campos de aplicación de la arena de cuarzo. Mediante modificaciones, se pueden fabricar materiales filtrantes modificados con excelente rendimiento de adsorción y cierta resistencia mecánica, que se utilizan ampliamente en el tratamiento de agua, purificación del aire y otros campos.

Incrementar el valor industrial y el valor añadido

La modificación superficial de la arena de cuarzo no sólo optimiza sus propiedades, sino que también aumenta su valor industrial y su valor añadido. Esto es de gran importancia para lograr una utilización eficiente y beneficios económicos de la arena de cuarzo.

Abordar las limitaciones prácticas

Debido a la superficie lisa de la arena de cuarzo y los sitios activos limitados, es fácil causar una saturación rápida de los sitios de adsorción, lo que afecta su efecto de aplicación práctica. Mediante la modificación de la superficie, se pueden aumentar los sitios activos en la superficie, mejorando así su practicidad en medios filtrantes y otros aspectos.

La arena de cuarzo debe modificarse para optimizar sus propiedades físicas y químicas, mejorar su compatibilidad con otros materiales, mejorar el rendimiento de adsorción, ampliar sus áreas de aplicación y mejorar su valor industrial y su valor agregado, para satisfacer mejor las necesidades de la industria moderna. Industria para requisitos de materiales de alto rendimiento.

¿Qué polvos de alta gama requieren modificación de superficie?

Los polvos de alta gama que requieren modificación de la superficie incluyen principalmente polvos inorgánicos y polvos ultrafinos. Aquí hay ejemplos específicos y por qué:

Polvo inorgánico

Los polvos inorgánicos como la sílice porosa, el polvo de sílice, etc. pueden aumentar su contenido de hidroxilo superficial mediante la modificación de la superficie y mejorar el efecto de hidratación, mejorando así su compatibilidad y propiedades mecánicas en materiales compuestos. Además, la modificación de la superficie de los polvos inorgánicos también puede mejorar su brillo, poder colorante, poder cubriente, retención del color y resistencia a la intemperie.

polvo ultrafino

Dado que el polvo ultrafino tiene un tamaño de partícula pequeño y una alta energía superficial y es propenso a la aglomeración, se requiere una modificación de la superficie para evitar la aglomeración e impartir nueva funcionalidad, como hidrofilicidad o lipofilicidad. Por ejemplo, en la industria cosmética, la modificación de la superficie de los polvos no sólo debe bloquear su actividad catalítica, sino también impartir la funcionalidad requerida.

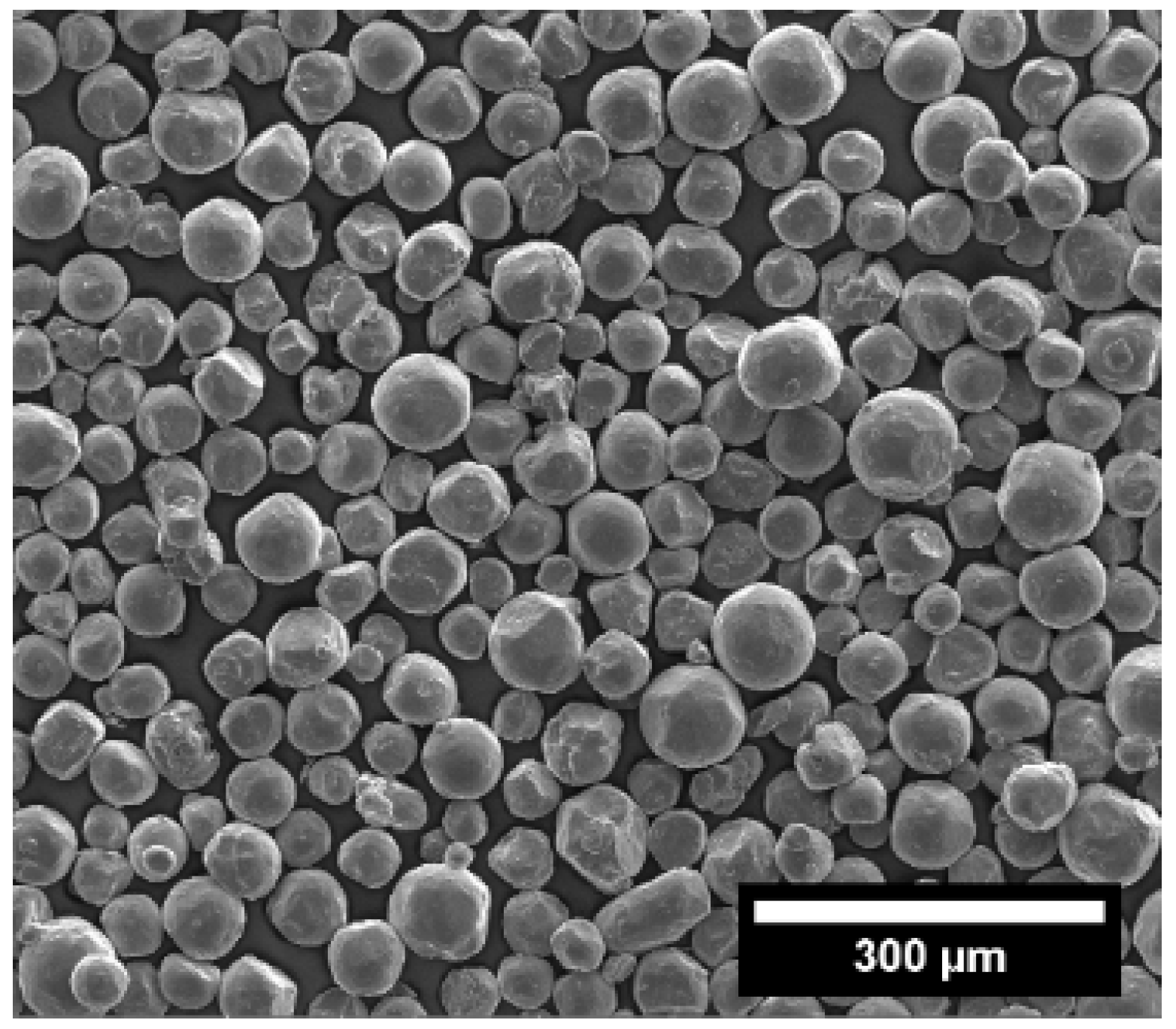

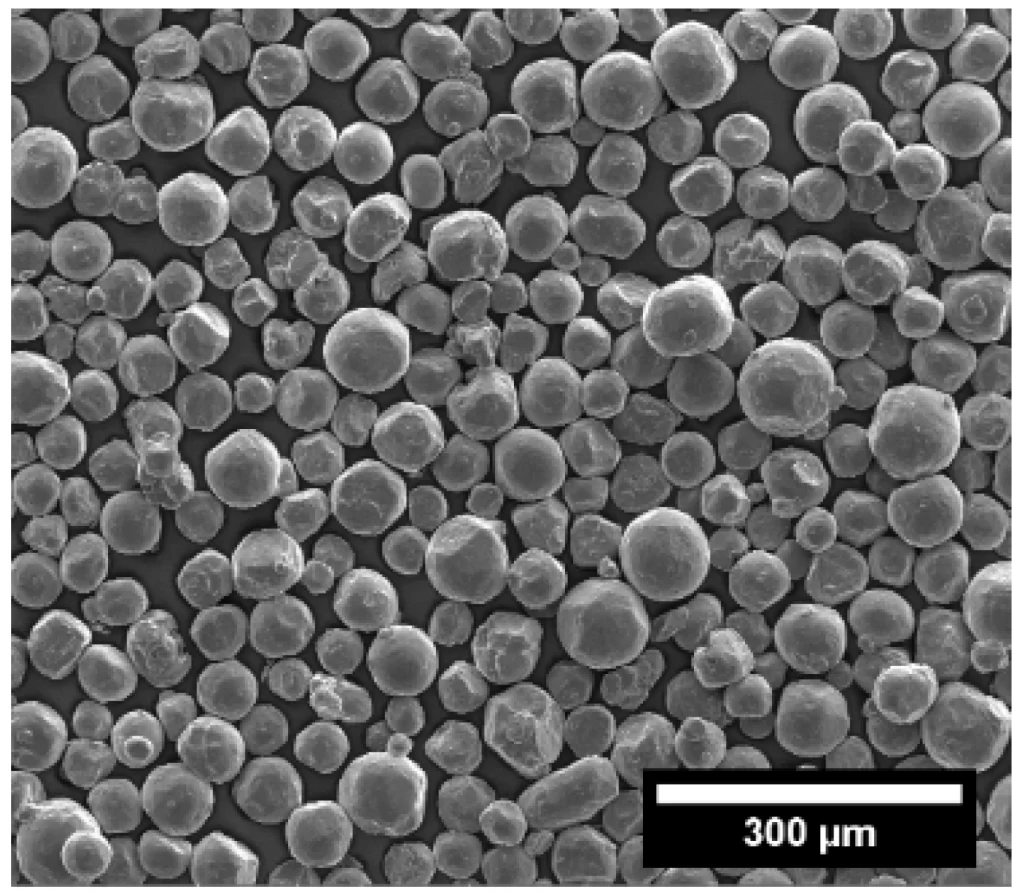

polvo metálico

La tecnología de modificación de superficies de polvos metálicos se puede utilizar para extender la vida útil de las piezas y mejorar el rendimiento, lo que permite preparar materiales en polvo metálico con mejor rendimiento.

La modificación de la superficie de estos polvos generalmente implica métodos físicos, químicos o mecánicos para cambiar las propiedades físicas y químicas de la superficie del material en polvo para satisfacer las necesidades de aplicaciones específicas. Por ejemplo, la superficie de la sílice porosa se puede activar mediante radiación de microondas y tratamiento con plasma de aire, o el modificador se puede distribuir uniformemente en la superficie exterior de las partículas de polvo utilizando fuerzas mecánicas como extrusión, impacto, cizallamiento y fricción.

En resumen, los polvos de alta gama que requieren modificación de la superficie incluyen principalmente polvos inorgánicos, polvos ultrafinos y polvos metálicos. El objetivo de la modificación es principalmente mejorar el rendimiento del polvo, aumentar la funcionalidad y mejorar la compatibilidad con otras sustancias. Capacidad.

¿Cuáles son las aplicaciones de la celulosa natural en polvo y la proteína en polvo?

Existe un problema de desperdicio de celulosa natural y proteínas naturales en la industria textil, la agricultura, la fabricación de papel y otros campos. La celulosa natural y las proteínas naturales que han sido procesadas muchas veces no pueden degradarse por sí solas y causarán una grave contaminación ambiental. Por lo tanto, cómo reciclarlos y utilizarlos de manera eficiente. Los materiales de fibra natural de desecho se han convertido en un tema de investigación. Por lo general, cuando un material se procesa hasta convertirlo en polvo, sus propiedades sufrirán una serie de cambios, como área superficial específica, energía superficial, actividad superficial, propiedades superficiales y de interfaz, y cristalinidad.

Aplicación de polvo de celulosa natural.

(1) Aplicaciones médicas

Como nuevo material biomédico, el polvo de celulosa no solo actúa como una barrera natural para evitar que los alérgenos se combinen con la mucosa nasal, sino que también puede reducir los síntomas alérgicos en niños sensibles a los insectos; por ser un polvo de celulosa natural, puede ser utilizado por mujeres embarazadas y grupos especiales. usar.

(2) Aplicaciones en alimentos y materiales de embalaje.

La mayoría de los materiales de envasado de alimentos actuales no son degradables y las bolsas degradables para envasado de alimentos pueden aliviar en gran medida los problemas de contaminación ambiental. La celulosa no es tóxica y es un recurso renovable. Es un buen material para fabricar bolsas degradables para envasado de alimentos.

(3) Aplicación de materiales retardantes de llama.

El uso de polvo de celulosa natural para reemplazar la fuente de carbono pentaeritritol en el sistema retardante de llama intumescente tradicional no solo cambia las deficiencias de la gran cantidad de fuente de carbono y la mala compatibilidad en el sistema retardante de llama intumescente tradicional, sino que también aumenta el número de capas de carbono intumescente y Reduce el retardo de llama.

(4) Aplicaciones en materiales sensores.

Los sensores ultravioleta (UV) de nanoóxido de zinc (ZnO) se pueden producir mediante un método químico de dos pasos simple y de bajo costo, por lo que han atraído mucha atención por parte de los investigadores. Los estudios han encontrado que la actividad de detección de rayos UV del nano-ZnO puede mejorarse significativamente mediante la síntesis con polímeros de celulosa.

Aplicación de proteína en polvo natural.

(1) Aplicaciones en materiales biomédicos

La proteína en polvo se usa ampliamente en materiales biomédicos debido a su buena biodegradación y biocompatibilidad. El uso de polvo de fibroína de seda y poliacrilamida para fabricar nuevos hidrogeles puede mejorar las propiedades mecánicas del hidrogel, haciéndolo adhesivo y autocurativo. Tiene amplias perspectivas de aplicación en apósitos para heridas y piel artificial transparente. La proteína en polvo también tiene un gran potencial de aplicación en el desarrollo de vasos sanguíneos artificiales de pequeño diámetro a base de textiles.

(2) Aplicaciones en materiales compuestos

Mezclar polvo de proteína natural con otros materiales poliméricos para preparar nuevos materiales poliméricos naturales puede mejorar el rendimiento del procesamiento, etc., y proporciona una nueva dirección para la fabricación de materiales poliméricos compuestos naturales-sintéticos. El polvo de proteína natural, el óxido de grafeno y el níquel catalizador se utilizan como materias primas para fabricar materiales compuestos conductores.

(3) Aplicación de aditivos

La proteína en polvo se añade a los revestimientos como agente respirable y se aplica a la ropa para mejorar su transpirabilidad. La mayor desventaja de los recubrimientos aplicados a los tejidos es la escasa permeabilidad al aire. Agregar polvo de proteína de fibroína de seda a los recubrimientos protectores que previenen la radiación térmica mejora la permeabilidad de la ropa protectora al vapor de agua y al aire, y proporciona mejoras a los tejidos después del recubrimiento.

La celulosa en polvo y la proteína en polvo con buenas perspectivas de aplicación se obtienen a partir de tejidos de desecho, desechos agrícolas y otros materiales de desecho, haciendo realidad el concepto de protección ambiental del reciclaje de desechos. La biodegradabilidad y biocompatibilidad de la celulosa en polvo y la proteína en polvo son capacitivas. También se usa ampliamente en medicina y materiales, pero la eficiencia de preparación de la celulosa en polvo y la proteína en polvo es baja y el método de preparación común de la celulosa requiere una gran cantidad de reactivos químicos. el grado de reacción es difícil de controlar; Método de preparación de proteína en polvo Los métodos de secado tradicionales tienen bajos rendimientos y la separación centrífuga de los disolventes es propensa a la aglomeración. En base a estos problemas se deberían innovar métodos de preparación más eficientes y de bajo consumo energético según sus propias características. Con la investigación continua sobre polvo de proteína natural renovable y polvo de celulosa natural, se desarrollan más campos de aplicación nuevos, como cosméticos y recubrimientos. En un futuro próximo, la proteína en polvo natural y la celulosa en polvo natural crearán un mayor valor.