Aplicación del nitruro de aluminio en el campo de la alta conductividad térmica.

En la actualidad, la aplicación del nitruro de aluminio en el campo de la alta conductividad térmica se centra principalmente en dos aspectos: sustrato de embalaje y relleno termoconductor.

Material de sustrato de embalaje electrónico ideal

El sustrato del embalaje utiliza principalmente la alta conductividad térmica del propio material para alejar el calor del chip (fuente de calor) y lograr el intercambio de calor con el entorno externo. Para dispositivos semiconductores de potencia, el sustrato del embalaje debe cumplir los siguientes requisitos:

(1) Alta conductividad térmica;

(2) Haga coincidir el coeficiente de expansión térmica del material del chip;

(3) Tiene buena resistencia al calor, cumple con los requisitos de uso a alta temperatura de los dispositivos eléctricos y tiene buena estabilidad térmica;

(4) Buen aislamiento, que cumpla con los requisitos de interconexión eléctrica y aislamiento del dispositivo;

(5) Alta resistencia mecánica, que cumple con los requisitos de resistencia de los procesos de procesamiento, embalaje y aplicación de dispositivos;

(6) El precio es apropiado y adecuado para la producción y aplicación a gran escala.

Relleno conductor térmico

Con la miniaturización y la alta integración de los productos electrónicos y sus dispositivos, los problemas de disipación de calor se han convertido en un importante cuello de botella que restringe el desarrollo de la tecnología electrónica, y los materiales compuestos térmicamente conductores, como los materiales de interfaz térmica, que determinan el efecto de disipación de calor, han atraído cada vez más mas atencion.

Actualmente, los materiales compuestos térmicamente conductores comerciales están compuestos generalmente de polímeros y cargas térmicamente conductores. Dado que la conductividad térmica de los polímeros es muy baja, generalmente inferior a 0,5 W/m·K, la conductividad térmica de los materiales compuestos térmicamente conductores está determinada principalmente por cargas térmicamente conductoras. En la actualidad, las cargas más utilizadas en el mercado son las cargas de óxido representadas por Al2O3, etc. Sin embargo, la conductividad térmica intrínseca de la alúmina es sólo de 38~42W/m·K. Debido a su limitación, será difícil preparar materiales de disipación de calor que cumplan con los requisitos del futuro. Materiales compuestos termoconductores requeridos por el mercado.

Cabe señalar que, aunque el rendimiento general del nitruro de aluminio es mucho mejor que el del óxido de aluminio, el óxido de berilio y el carburo de silicio, y se considera un material ideal para sustratos semiconductores altamente integrados y embalajes de dispositivos electrónicos, es propenso a la hidrólisis. absorbiendo agua del aire. La reacción hace que la superficie se cubra con una película de hidróxido de aluminio, que interrumpe la ruta de conducción térmica y afecta la transmisión de fonones. Además, su gran contenido de relleno aumentará en gran medida la viscosidad del polímero, lo que no favorece el procesamiento del moldeo.

Para superar los problemas anteriores, se debe llevar a cabo la modificación de la superficie de las partículas térmicamente conductoras de nitruro de aluminio para mejorar el problema de unión de la interfaz entre las dos. En la actualidad, existen dos métodos principales para modificar la superficie de partículas inorgánicas. Uno es el método de reacción química de superficie, que consiste en la adsorción o reacción de sustancias moleculares pequeñas, como agentes de acoplamiento, en la superficie de partículas inorgánicas. El otro es el método de injerto de superficie, que es una reacción de injerto entre monómeros poliméricos y grupos hidroxilo en la superficie de partículas inorgánicas.

Actualmente se utilizan comúnmente modificaciones de superficie de agentes de acoplamiento, tales como agentes de acoplamiento de silano y titanato y otros tipos de agentes de tratamiento de superficies. En comparación con el método de reacción química de superficie, el método de injerto de superficie tiene mayor flexibilidad. Puede seleccionar monómeros y procesos de reacción de injerto que cumplan las condiciones según diferentes requisitos característicos.

Aplicaciones de la zeolita en diversos campos.

Durante muchos años, la zeolita se ha utilizado principalmente para la purificación de la sangre en el campo médico. En países desarrollados como Europa y Estados Unidos, la zeolita micronizada ha sido aclamada como un "dispositivo médico natural" en el campo médico.

Debido a que la zeolita en sí tiene una estructura porosa regular y un tamaño de partícula pequeño, puede filtrar moléculas, intercambiar cationes y adsorber sustancias metálicas pesadas. Por lo tanto, una vez que la zeolita ingresa al cuerpo humano, puede adsorber y eliminar una variedad de toxinas, elementos radiactivos y otros metabolitos dañinos en el cuerpo humano.

En los últimos años, la zeolita natural se ha utilizado ampliamente en materiales de construcción ecológicos, industria petroquímica, mejora del suelo, tratamiento de aguas residuales, metalurgia, medicina, industria de la energía atómica y la industria ligera, convirtiéndose en un importante nuevo material natural y respetuoso con el medio ambiente en la economía nacional. Por lo tanto, el desarrollo de zeolita natural y sus aplicaciones están atrayendo cada vez más atención.

1. En las industrias petrolera y química: utilizado como craqueo catalítico, hidrocraqueo en refinación de petróleo y enajenación química, reformado, alquilación y desproporción de petróleo; agentes de purificación, separación y almacenamiento de gases y líquidos; Ablandamiento de agua dura y desalinización de agua de mar. Agente; Desecante especial (aire seco, nitrógeno, hidrocarburos, etc.).

2. En la industria ligera: se utiliza en la fabricación de papel, caucho sintético, plásticos, resinas, masillas de pintura y colores de calidad, etc. Se utiliza como agente de separación por adsorción y desecante en defensa nacional, tecnología espacial, tecnología de ultravacío, desarrollo energético, industria electrónica, etc.

3. En el campo de los materiales de construcción ecológicos: este es el campo de aplicación más amplio de la zeolita. Según las estadísticas, dos quintas partes de las zeolitas del mundo se utilizan en la industria de materiales de construcción, lo que puede mejorar eficazmente el rendimiento del hormigón; o utilizado en materiales de decoración de paredes. Las zeolitas tienen una gran capacidad de adsorción y pueden absorber moléculas polares como H2O, NH3, H2S, CO2, etc., tienen una alta afinidad y aún pueden adsorberse eficazmente incluso en condiciones de baja humedad relativa, baja concentración y alta temperatura. 4. En agricultura: la zeolita se puede utilizar como acondicionador del suelo para mantener la humedad, la fertilidad y ajustar el pH. En la producción de fertilizantes y pesticidas químicos, la zeolita se puede utilizar como relleno y medio de dispersión de solidificación.

5. En términos de protección ambiental: la zeolita se puede utilizar para tratar gases y aguas residuales, eliminar o recuperar iones metálicos de aguas y líquidos residuales y eliminar contaminantes radiactivos de aguas residuales.

6. En medicina: la zeolita se utiliza para medir la cantidad de nitrógeno en sangre y orina. La zeolita también se ha desarrollado como un producto de salud para antienvejecimiento y eliminación de metales pesados acumulados en el cuerpo.

7. En oferta: La zeolita se utiliza a menudo en el refinado del azúcar.

8. Materias primas para nuevos materiales de pared (bloques de hormigón celular): A medida que los ladrillos macizos de arcilla se retiran gradualmente del escenario, la proporción de aplicación de nuevos materiales de pared ha alcanzado ahora el 80%. Las empresas proveedoras de materiales para paredes utilizan ganga de carbón, cenizas volantes, ceramsita, escoria, residuos industriales ligeros, residuos pesados de construcción, zeolita, etc. como materiales principales para desarrollar activamente nuevos materiales para paredes.

9. En experimentos de destilación química o calentamiento: se utiliza a menudo para evitar golpes. Hay una gran cantidad de poros pequeños en la estructura de la zeolita, que pueden usarse como núcleos de condensación de burbujas para hacer que el líquido de reacción hierva suavemente. En su lugar, se pueden utilizar piezas de porcelana cocida en bisque rotas al tamaño de granos de arroz.

10. Puede usarse como aditivo alimentario para peces y camarones en la acuicultura, y también puede usarse como material de construcción de estanques de peces para purificar la calidad del agua. Filtración de amoníaco para criaderos de peces; Medios filtrantes biológicos.

Control y aplicación del tamaño de partículas de recubrimiento en polvo.

El recubrimiento en polvo se compone de partículas micrométricas con un tamaño de partícula entre 10 y 100 μm. Su proceso de preparación y rendimiento de la aplicación se ven afectados por el tamaño de las partículas, incluida la carga superficial, la estabilidad en el almacenamiento, la velocidad de carga del polvo durante la pulverización electrostática y la estabilidad en uso del lecho fluidizado, la aplicación del polvo en ángulo y la eficiencia del recubrimiento, etc. A partir de las características de la superficie de partículas, se introduce la correlación entre el tamaño de las partículas y la carga superficial, que se extiende al impacto de la distribución de las partículas en las características del producto. También analiza cómo lograr una distribución de tamaño de partícula específica en el proceso mecánico de trituración y separación.

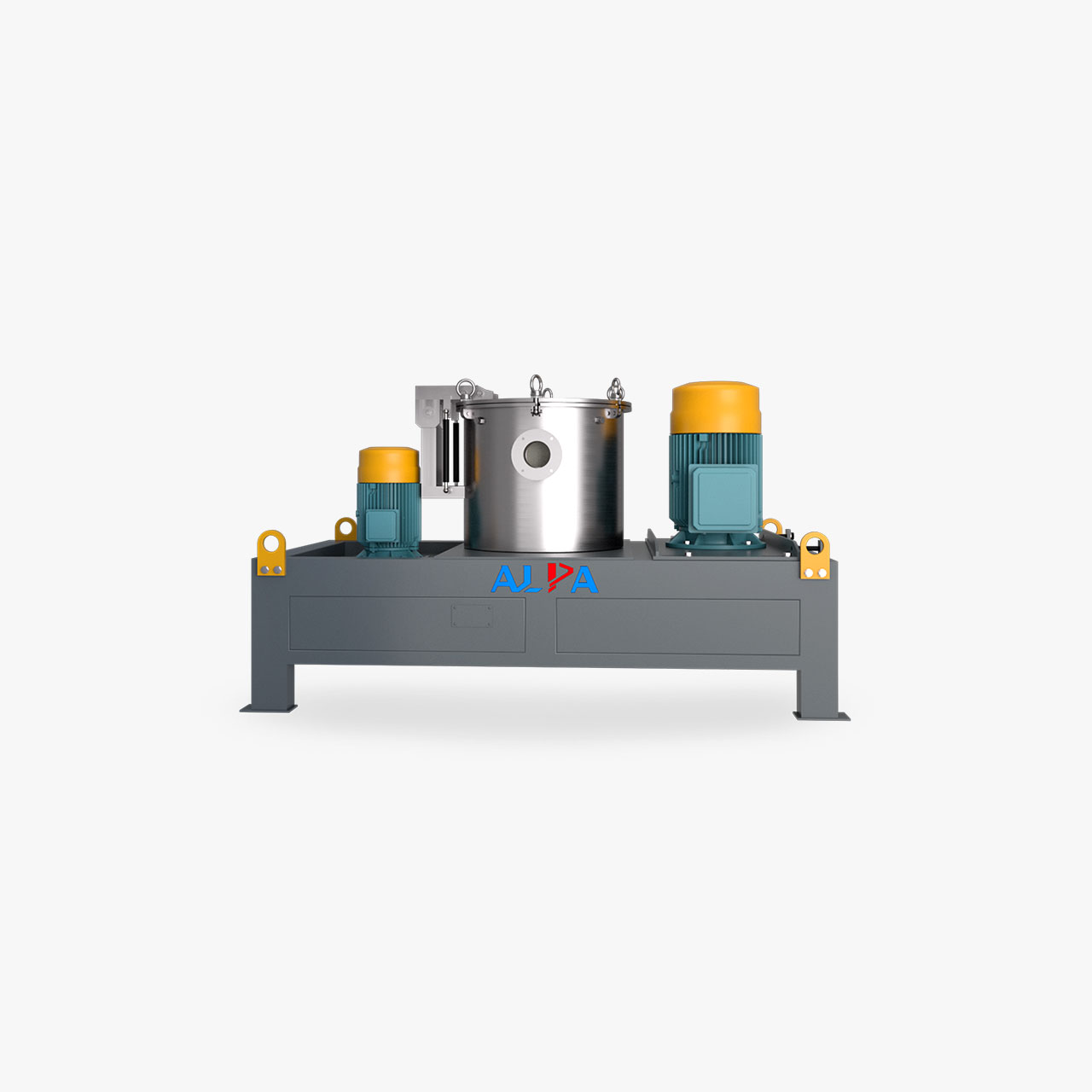

En el proceso de producción de recubrimientos en polvo, el tamaño de las partículas se divide en un tamaño de partículas adecuado para el recubrimiento a través de un molino durante décadas. Sin embargo, el espaciado del tamaño de partícula obtenido mediante la molienda tradicional suele estar entre 1,8 y 2,0, lo que reduce el diámetro. Requiere ciclones dobles para eliminar el polvo fino, lo que reduce significativamente la eficiencia de producción y el rendimiento del producto. La molienda para obtener una distribución estrecha del tamaño de las partículas y al mismo tiempo lograr un alto rendimiento siempre ha sido un gran desafío en la producción industrial. En los últimos años, la unidad de molienda para optimización del tamaño de partículas desarrollada por Jiecheng puede ajustar eficazmente el contenido de polvo fino <10 μm optimizando el proceso de molienda y clasificación, y garantizar que no se produzca polvo fino al moler repetidamente partículas grandes hasta el rango de tamaño de partícula establecido. . Los productos con tamaños de partículas grandes se tamizan y eliminan, controlando así la distribución del tamaño de partículas dentro del rango de diámetro de 1,3 a 1,6. Al mismo tiempo se obtienen productos con una concentración granulométrica muy elevada sin reducir el rendimiento.

Debido a la aglomeración entre partículas, cuanto menor es el tamaño de partícula, mayor es la proporción de vacíos; cuanto más amplio es el rango de distribución del tamaño de las partículas, la densidad de empaquetamiento tiende a aumentar debido al efecto de llenado de partículas pequeñas entre partículas grandes. No se puede lograr un empaquetamiento compacto con una sola partícula. Sólo múltiples tamaños de partículas pueden lograr un empaquetamiento cercano. Además, cuanto mayor es la diferencia en el tamaño de las partículas, mayor es la densidad de empaquetamiento. Cuando la brecha entre las partículas pequeñas y las partículas grandes es de 4 a 5 veces mayor, se pueden llenar partículas más finas. En los espacios de partículas grandes, la forma y el método de llenado de las partículas también afectarán la densidad del empaque. Cuando hay dos tamaños de partículas con una relación cuantitativa de 7:3, o tres tamaños de partículas con una relación cuantitativa de 7:1:2, todo el sistema tiene la densidad de empaquetamiento más alta. Una mayor densidad aparente puede mejorar la uniformidad de la película de recubrimiento, logrando así un excelente efecto nivelador y brillo.

El equipo de molienda que normalmente muele los recubrimientos en polvo hasta obtener tamaños de partículas adecuados es un molino de clasificación de aire (ACM). El principio es que después de que las escamas ingresan al disco de molienda principal del molino, se trituran en partículas mediante la fuerza centrífuga y la colisión con la columna de molienda del molino principal. Luego, la pared interior del cuerpo de molienda es transportada por el flujo de aire al separador ciclónico para la clasificación del tamaño de partículas. El molino consta de un molino principal, un molino auxiliar (clasificador), una criba y un separador ciclónico. El volumen de aire y la selección de la pantalla determinan la proporción de partículas pequeñas y grandes; Al mismo tiempo, las características del recubrimiento en polvo, la velocidad de alimentación, la temperatura y humedad ambiente y la temperatura del aire de suministro también tienen un impacto crucial en el tamaño de las partículas molidas.

El molino de optimización del tamaño de partículas actualmente industrializado puede reducir efectivamente la formación de polvo fino cambiando el equilibrio de los sistemas de entrada y salida de aire en el sistema, y obtener productos con alta concentración de tamaño de partículas. Al mismo tiempo, el tamaño medio de partículas puede estar entre 15 y 60. Ajustado dentro del rango de µm, puede producir productos con tamaños de partículas normales, así como polvos de capa fina con un tamaño medio de partículas de 15 a 25 µm.

Aplicaciones de la fibra de vidrio molida

La fibra de vidrio molida se fabrica triturando hebras crudas de fibra de vidrio utilizando equipos de trituración como un molino de martillos o un molino de bolas. La longitud media de la fibra es de 30 a 100 micras. Cuando se observa al microscopio, su área de sección transversal es cilíndrica. La fibra de vidrio molida en mi país generalmente se calibra según la longitud y el diámetro de la fibra. Por ejemplo, EMF-200 se refiere a fibras molidas con un diámetro promedio de 7,5 micrones y una longitud promedio de 80 a 110 micrones.

En la actualidad, la fibra de vidrio molida se utiliza principalmente como material de fricción de alto rendimiento en mi país. El relleno tradicional de los materiales de fricción es el amianto. Sin embargo, en el extranjero se ha informado que el amianto es cancerígeno. El mercado internacional ha boicoteado los materiales de fricción que contienen amianto en los últimos años, proporcionando un amplio mercado para el pulido de fibras de vidrio.

La fibra de vidrio molida utilizada como material de fricción se somete a un tratamiento químico superficial para acelerar la penetración de la resina y cumplir con los requisitos especiales de rendimiento del moldeo y del producto. Sus especificaciones incluyen EMF-200, EMF-250 y EMF-300, y los rangos de fluctuación de longitud de fibra correspondientes son 110-80 micrones, 80-50 micrones y 50-30 micrones.

El material de fricción añadido con fibra de vidrio molida no solo tiene un alto coeficiente de fricción, sino que también tiene durabilidad y estabilidad térmica. Cuando entra en contacto por fricción con las partes cercanas (como el rotor), solo produce un ligero ruido y provoca el desgaste de las partes frotadas. El volumen se reduce al mínimo.

Este material de fricción de alto rendimiento puede usarse ampliamente como pastillas de freno y placas de embrague para automóviles, zapatas de freno para vehículos de pasajeros y de carga, locomotoras de ferrocarril y diversas plataformas de perforación, bloques de fricción para equipos de estampado y maquinaria de ingeniería y minería, y conos para maquinaria de elevación. . Anillos de freno perfilados, etc.

La fibra de vidrio molida también se puede utilizar como relleno funcional en plástico ABS para modificar el plástico ABS y cumplir con los requisitos del procesamiento del plástico y el rendimiento de la aplicación del producto. Cuando una fábrica producía piezas como la placa inferior del controlador de programa y la placa de cubierta de una lavadora completamente automática, debido a que estaban hechas de plástico ABS puro, la placa inferior y la placa de cubierta estaban seriamente deformadas y deformadas, las dimensiones de las piezas eran inestable y los agujeros de los tornillos se deslizaron. dientes, lo que provocó que muchos productos terminados fueran desechados porque no se podían ensamblar. Posteriormente, se utilizó fibra de vidrio molida para rellenar plástico ABS para modificar el plástico: la tasa de contracción se redujo del 1% original al 2% al 0,4% al 0,5%. Al apretar los tornillos autorroscantes, los dientes no se deslizarán ni se agrietarán y se fabricarán al mismo tiempo. La superficie del tablero y las piezas son lisas, rígidas y no deformadas, y el rendimiento del procesamiento del plástico es bueno. Además, agregar fibra de vidrio molida al laminado puede mejorar la resistencia al agrietamiento y al desgaste del laminado, reducir la contracción del laminado y mejorar la resistencia laminar. Al mismo tiempo, también desempeña un cierto papel en la mejora del módulo elástico de flexión de los laminados y la compresión de moldes elásticos. Cuando se agrega al molde la mezcla de resina con fibra de vidrio molida, se pueden suavizar los defectos de la superficie exterior, redondear los bordes y esquinas de la estructura del molde y también redondear las nervaduras de refuerzo cubiertas con tela de vidrio que están preconectadas al exterior. de la estructura del molde.

Una vez curada la resina reforzada con fibra de vidrio molida, la dureza del producto es mayor y su rendimiento de expansión térmica es similar al del FRP laminado a mano reforzado con tela de vidrio, por lo que es menos probable que el producto se agriete.

El uso simultáneo de componentes tensioactivos y fibras de vidrio molidas en el sistema de resina puede mejorar su rendimiento de resistencia en húmedo, reducir la absorción de agua y aumentar la tasa de retención de resistencia en húmedo.

Diez campos de aplicación principales del polvo de sílice

El polvo de microsílice es un polvo de sílice elaborado a partir de cuarzo cristalino, cuarzo fundido, etc., y procesado mediante molienda, clasificación de precisión, eliminación de impurezas y otros procesos. Es ampliamente utilizado en laminados revestidos de cobre, selladores de plástico epoxi, materiales de aislamiento eléctrico, caucho, plásticos, revestimientos, adhesivos, piedra artificial, cerámica alveolar, cosméticos y otros campos.

1. Laminado revestido de cobre

En la actualidad, el polvo de sílice utilizado en laminados revestidos de cobre se puede dividir en polvo de sílice cristalino, polvo de sílice fundida, polvo de sílice esférico y polvo de sílice compuesto. La proporción en peso de relleno de resina en el laminado revestido de cobre es aproximadamente del 50 %, y la tasa de relleno de polvo de sílice en la resina es generalmente del 30 %, es decir, la proporción en peso de relleno de polvo de sílice en el laminado revestido de cobre es de aproximadamente 15 %. .

2. Compuesto sellador de plástico epoxi

El polvo de microsílice es el relleno más importante en los compuestos de moldeo epoxi (EMC), y representa aproximadamente entre el 60% y el 90%. La mejora del rendimiento del compuesto de moldeo epoxi debe lograrse mejorando el rendimiento del polvo de sílice. Por tanto, el tamaño de partícula, la pureza y la esfericidad del polvo de sílice son importantes. El título tiene requisitos más altos.

3. Materiales de aislamiento eléctrico.

El polvo de microsílice se utiliza como relleno aislante de resina epoxi para productos de aislamiento eléctrico. Puede reducir eficazmente el coeficiente de expansión lineal del producto curado y la tasa de contracción durante el proceso de curado, reducir la tensión interna y mejorar la resistencia mecánica del material aislante, mejorando y mejorando efectivamente el material aislante. Propiedades mecánicas y eléctricas.

4. caucho

El polvo de sílice tiene las ventajas de un tamaño de partícula pequeño, una gran superficie específica, buena resistencia al calor y al desgaste, y puede mejorar la resistencia al desgaste, la resistencia a la tracción y el módulo, el alto desgarro y otras propiedades de los materiales compuestos de caucho. Sin embargo, la superficie del polvo de sílice contiene una gran cantidad de Si los grupos silanol ácidos no se modifican, el polvo de sílice se dispersará de manera desigual en el caucho y los grupos ácidos reaccionarán fácilmente con aceleradores alcalinos, prolongando el tiempo de vulcanización del caucho. compuesto.

5. Plástico

El polvo de microsílice se puede utilizar como relleno en polietileno (PE), cloruro de polivinilo (PVC), polipropileno (PP), éter de polifenileno (PPO) y otros materiales en el proceso de fabricación de plásticos. Es ampliamente utilizado en construcción, automóviles, comunicaciones electrónicas, materiales aislantes, agricultura, necesidades diarias, defensa nacional e industria militar y muchos otros campos.

6. pintar

El polvo de microsílice se puede utilizar como relleno en la industria de recubrimientos. No solo puede reducir el costo de preparación de recubrimientos, sino también mejorar la resistencia a altas temperaturas, la resistencia a ácidos y álcalis, la resistencia al desgaste, la resistencia a la intemperie y otras propiedades de los recubrimientos. Puede ser ampliamente utilizado en materiales de construcción, automóviles, tuberías, ferretería, etc. Electrodomésticos y otros campos.

7. Adhesivo

Como material de relleno funcional inorgánico, el polvo de silicona puede reducir eficazmente el coeficiente de expansión lineal del producto curado y la contracción durante el curado cuando se rellena con la resina adhesiva, mejorar la resistencia mecánica del adhesivo, mejorar la resistencia al calor, la permeabilidad y el rendimiento de disipación de calor. mejorando así el efecto de anudado y sellado de la adhesión.

La distribución del tamaño de las partículas del polvo de sílice afectará la viscosidad y las propiedades de sedimentación del adhesivo, afectando así la procesabilidad del adhesivo y el coeficiente de expansión lineal después del curado.

8. Piedra de cuarzo artificial

Cuando se utiliza polvo de sílice como relleno en losas de cuarzo artificial, no solo puede reducir el consumo de resina insaturada, sino también mejorar la resistencia al desgaste, la resistencia a ácidos y álcalis, la resistencia mecánica y otras propiedades de las losas de cuarzo artificial.

9. Cerámica alveolar para automóviles.

El filtro de escape para automóviles DPF (filtro de partículas diésel) hecho de un soporte cerámico en forma de panal para la purificación de los gases de escape de los automóviles y material de cordierita para la purificación de los gases de escape de los motores diésel está hecho de alúmina, polvo de sílice y otros materiales mediante mezcla, moldeo por extrusión, secado, sinterización, etc.

10. Cosméticos

El polvo de sílice esférico tiene buena fluidez y una gran superficie específica, por lo que se utiliza en cosméticos como barras de labios, pasteles en polvo y cremas de base.

Los diferentes campos de aplicación del polvo de sílice tienen diferentes requisitos de calidad. La investigación de aplicaciones del polvo de sílice se centrará principalmente en campos de alta tecnología, como laminados revestidos de cobre de alta gama, recubrimientos de alta gama, adhesivos de alto rendimiento y materiales aislantes producidos utilizando polvo de sílice esférico como materia prima. Refinamiento y funcionalidad La especialización será la dirección principal de la aplicación de polvo de sílice en el futuro.

Continúan desarrollándose nuevos materiales de gestión térmica

El material conductor térmico es un material que mejora la distribución del calor y la eficiencia de la conducción del calor y se utiliza para garantizar la confiabilidad y la vida útil de los sistemas de equipos electrónicos. Según sus escenarios de aplicación y propiedades morfológicas, incluye principalmente películas de disipación de calor de grafito, materiales de disipación de calor conductores térmicos (tubos de calor, cámaras de vapor, etc.) y materiales de interfaz conductores térmicos (como grasa de silicona conductora térmica, gel conductor térmico, etc. .).

El desarrollo industrial de los materiales térmicamente conductores se remonta a la década de 1950, cuando los materiales térmicamente conductores eran principalmente aluminio y cobre; Desde la década de 1960 hasta la de 1970, los materiales de silicona comenzaron a desarrollarse rápidamente y aparecieron los tubos de calor. Desde la década de 1970 hasta principios del siglo XXI, los materiales de grafito se desarrollaron rápidamente y fueron ampliamente utilizados. Desde entonces, con el desarrollo de nuevas industrias como 5G y baterías eléctricas, la demanda de conductividad térmica ha aumentado y se han seguido desarrollando nuevos materiales de gestión térmica.

Película gruesa de grafito

La película de grafito natural es el primer material de distribución de calor a base de grafito y el primer material de distribución de calor utilizado. El grafito en escamas con alto contenido de carbono puede obtener una película de grafito natural mediante tratamiento químico y laminado de expansión a alta temperatura. El proceso de fabricación es simple y mi país tiene abundantes reservas naturales de grafito y excelentes ventajas de costos. El problema con la película de grafito natural radica en los dos puntos siguientes: primero, como producto natural, sus láminas son propensas a sufrir defectos estructurales, lo que afectará el rendimiento de la distribución local del calor; En segundo lugar, aunque la conductividad térmica lateral del grafito natural ha superado la de la mayoría de los materiales, su conductividad térmica longitudinal no es lo suficientemente destacada y se utiliza principalmente en campos de productos de gama baja.

Grafeno

El grafeno es un nuevo material distribuidor de calor, conocido como "guerrero hexagonal", con una fuerte conductividad térmica lateral y flexibilidad. El grafeno se refiere a una sola capa de átomos de carbono. Su conductividad térmica teórica alcanza los 5300 W/m·K, lo que la convierte en una de las sustancias con mayor conductividad térmica hasta el momento. Con la mejora continua del rendimiento de los productos electrónicos, la creciente demanda de ecualización del calor ha impulsado el uso de membranas de grafeno. Además de la alta conductividad térmica, la flexibilidad de las películas de grafeno también es una propiedad importante.

Tubo de calor ultrafino

El tubo de calor tiene características de rápida ecualización de temperatura y está compuesto por un tubo metálico hueco exterior y un líquido interior de fase cambiable. Su principio de funcionamiento es igualar rápidamente la temperatura de la superficie del tubo mediante la circulación continua de cambios bifásicos de líquido y vapor en la cavidad del tubo metálico hueco. Los tubos de calor se utilizan comúnmente en varios intercambiadores de calor, refrigeradores, etc., y son los principales responsables de la rápida conducción del calor. Actualmente son el elemento conductor de calor más común y eficiente en los dispositivos de disipación de calor de productos electrónicos.

Cámara de vapor ultrafina

Las cámaras de vapor son dispositivos térmicos de alta gama y se utilizan principalmente en equipos sensibles al espesor o al peso. La cámara de vapor generalmente se compone de cobre externo y condensado interno de fase cambiable. Su estructura y principio de absorción térmica son similares a los de un tubo de calor. La diferencia es que la cámara de vapor adopta una forma de placa bidimensional. A través de los cuatro pasos de conducción, evaporación, convección y solidificación, el calor liberado por la fuente de calor puntual se distribuye uniformemente en todo el plano. El efecto de compensación del calor supera al de los materiales a base de grafito.

Materiales de interfaz térmica rellenos híbridos

Los materiales de interfaz térmica generalmente constan de dos partes: material de matriz y relleno. El material base se utiliza principalmente para garantizar que el material de interfaz térmica pueda cubrir todos los lugares donde existen espacios de aire y está hecho principalmente de polímeros fluidos. Las cargas están hechas de diversos materiales con alta conductividad térmica, como metales y óxidos metálicos, nitruros, carburos, etc., para mejorar la eficiencia de la transferencia de calor.

Materiales compuestos de cambio de fase térmicamente conductores.

Los materiales de cambio de fase conductores térmicos se utilizan principalmente en dispositivos de alto rendimiento que requieren una pequeña resistencia térmica y una alta eficiencia de conductividad térmica, con alta confiabilidad y gran seguridad. Su principio de funcionamiento es utilizar el proceso de cambio de fase para conducir calor. Cuando la temperatura alcanza el punto de cambio de fase, el material de fase conductor térmico sufrirá un cambio de fase, pasando de un estado sólido a un estado fluido, y fluirá hacia el espacio irregular entre el elemento calefactor y el radiador bajo presión.

La importancia de los polvos para la cerámica avanzada

La importancia de los polvos para la cerámica avanzada se refleja directamente en la definición que la gente tiene de cerámica avanzada.

La definición general de cerámica avanzada es: utilizar compuestos inorgánicos seleccionados o sintetizados artificialmente ultrafinos y de alta pureza como materias primas, tener una composición química precisa, tecnología de fabricación y procesamiento precisa y diseño estructural, y tener excelentes características mecánicas, acústicas, ópticas y térmicas. propiedades. Las cerámicas con propiedades eléctricas, biológicas y de otro tipo son óxidos o no óxidos compuestos de elementos metálicos (Al, Zr, Ca, etc.) y elementos no metálicos (O, C, Si, B, etc.). Están compuestos por enlaces iónicos y enlaces covalentes. Materiales cerámicos unidos entre sí.

En términos de composición química, generalmente se persiguen dos aspectos: alta pureza y proporción precisa.

En términos de alta pureza. En ocasiones, la presencia de impurezas puede afectar gravemente el rendimiento de los productos. Por ejemplo, en la alúmina de alta pureza suelen existir impurezas como silicio, calcio, hierro, sodio y potasio. La presencia de impurezas de hierro hará que el material sinterizado se vuelva negro y oscuro; las impurezas de sodio y potasio afectarán las propiedades eléctricas del material, provocando que sus propiedades eléctricas se deterioren; y las dos impurezas restantes harán que los granos del material crezcan de forma anormal durante el proceso de sinterización. En el caso de las cerámicas transparentes, el impacto de las impurezas es aún mayor. La presencia de impurezas en el polvo cerámico declarará directamente la "ceguera" de la cerámica transparente. Esto se debe a que las impurezas, como segunda fase, son muy diferentes de las propiedades ópticas del material del cuerpo cerámico, lo que a menudo provoca que los centros de dispersión y absorción reduzcan en gran medida la transmitancia de luz de la cerámica. En cerámicas de nitruro como el nitruro de silicio y el nitruro de aluminio, la presencia de impurezas de oxígeno puede provocar una disminución de la conductividad térmica.

En términos de proporción. En las fórmulas de producción de cerámica, la mayoría de las veces no es necesario un componente único de "alta pureza", pero a menudo se añaden algunos materiales auxiliares, como coadyuvantes de sinterización. En este caso, una dosificación precisa es el requisito más básico, porque las diferentes composiciones y contenidos químicos tendrán un impacto decisivo en el rendimiento del producto.

Composición de fases

Generalmente, se requiere que el polvo tenga la misma fase física que el producto cerámico tanto como sea posible, y no se espera que ocurra un cambio de fase durante el proceso de sinterización. Aunque a veces el cambio de fase puede promover la densificación de la cerámica, en la mayoría de los casos, la aparición del cambio de fase no favorece la sinterización de la cerámica.

Tamaño y morfología de las partículas.

En términos generales, cuanto más finas sean las partículas, mejor. Porque según la teoría de sinterización existente, la velocidad de densidad del cuerpo es inversamente proporcional al tamaño del polvo (o su tamaño a una determinada potencia). Cuanto más pequeñas sean las partículas, más propicias para la sinterización. Por ejemplo, debido a su alta superficie específica, el polvo de nitruro de aluminio ultrafino aumentará la fuerza impulsora de la sinterización durante el proceso de sinterización y acelerará el proceso de sinterización.

La mejor fluidez del polvo cerámico con forma regular tendrá un impacto positivo en el posterior moldeado y sinterización. El proceso de granulación permite que el polvo adopte una forma esférica bajo la acción del aglutinante, lo que también muestra indirectamente que el polvo cerámico esférico desempeña un papel positivo en la mejora de la densidad de la cerámica durante los procesos de moldeo y sinterización.

Uniformidad

La uniformidad del polvo se pasa fácilmente por alto, pero en realidad su importancia es más importante que los aspectos anteriores. Es decir, el desempeño de los aspectos anteriores es muy importante para ver su uniformidad.

Lo mismo ocurre con el tamaño de las partículas. El tamaño de partícula fino es importante, pero si el tamaño promedio de partícula es sólo fino y la distribución es desigual o muy amplia, será extremadamente perjudicial para la sinterización de cerámica. Debido a que las partículas de diferentes tamaños tienen diferentes velocidades de sinterización, es poco probable que las áreas con partículas más gruesas sean densas. Al mismo tiempo, las partículas gruesas también pueden convertirse en el núcleo de un crecimiento anormal del grano. Finalmente, la cerámica no sólo necesita ser densificada a una temperatura más alta, sino que también tiene una microestructura desigual, lo que afecta seriamente su rendimiento.

Dificultades del proceso de la cerámica transparente

Como material de alta tecnología, la cerámica transparente tiene amplias perspectivas de aplicación en los campos de la óptica, la electrónica, la industria aeroespacial y otros. Sin embargo, existen muchas dificultades en el proceso de preparación de cerámicas transparentes, que se reflejan principalmente en los siguientes aspectos:

1. Fundición a alta temperatura: La preparación de cerámicas transparentes requiere que las materias primas se fundan en una fase de vidrio transparente a altas temperaturas, generalmente de hasta 1700 °C o más. En este proceso es necesario controlar la temperatura y el tiempo de fusión para evitar la generación de impurezas y cristalización, asegurando al mismo tiempo la uniformidad y transparencia de la fase vítrea.

2. Eliminación de burbujas: Durante el proceso de preparación de cerámicas transparentes, la generación de burbujas es un problema común. Estas burbujas pueden formar defectos en el interior de la cerámica, afectando sus propiedades ópticas y resistencia mecánica. Para eliminar las burbujas se requieren procesos y equipos de desgasificación especiales, como desgasificación al vacío, protección con gas inerte, etc. En el proceso de preparación de cerámicas transparentes, la eliminación de las burbujas de aire es un paso clave.

3. Controlar con precisión la composición: La composición de las cerámicas transparentes tiene un impacto importante en sus propiedades ópticas y mecánicas. Para preparar cerámicas transparentes de alta calidad, es necesario controlar con precisión la proporción de ingredientes y la pureza de las materias primas para garantizar que se mantengan constantes durante todo el proceso de preparación.

4. Temperatura de sinterización: La temperatura de sinterización de las cerámicas transparentes es crucial para su densificación y sus propiedades ópticas. Si la temperatura es demasiado alta, la cerámica cristalizará o producirá otras impurezas. Si la temperatura es demasiado baja, la sinterización será incompleta o la densidad será insuficiente.

5. Precisión dimensional: las cerámicas transparentes deben mantener una alta precisión dimensional durante el proceso de preparación para garantizar sus propiedades ópticas y mecánicas. Esto requiere un control preciso del proceso de preparación, como el diseño y procesamiento del molde, la presión de moldeo, etc. Al mismo tiempo, es necesario controlar la tasa de contracción de la cerámica durante el proceso de sinterización para garantizar la precisión dimensional del producto final.

Tamaño de las partículas de las materias primas: El tamaño de las partículas de las materias primas de la cerámica transparente tiene un impacto directo en su precisión dimensional. Si la distribución del tamaño de las partículas de las materias primas es desigual, el tamaño de los productos cerámicos será inestable. Por lo tanto, durante la producción se deben seleccionar y filtrar estrictamente materias primas con una distribución uniforme del tamaño de partículas y un tamaño de partícula adecuado.

Proceso de moldeo: El proceso de moldeo es un eslabón clave que afecta la precisión dimensional de las cerámicas transparentes. Los diferentes métodos de moldeo (como fundición a presión, extrusión, lechada, etc.) tienen diferentes efectos sobre la precisión dimensional. Al seleccionar el proceso de moldeo, se debe hacer una selección razonable en función de la forma del producto, los requisitos de precisión dimensional y el tamaño del lote de producción.

Sistema de cocción: La cocción es una parte importante en la producción de cerámica transparente. Un sistema de cocción adecuado es crucial para mejorar la precisión dimensional de las cerámicas transparentes. La curva de temperatura, el tiempo de cocción, la atmósfera de cocción y otros factores afectarán la precisión dimensional de las cerámicas transparentes. Durante la producción, se debe formular un sistema de disparo razonable en función de la situación real y el proceso de disparo debe monitorearse en tiempo real para garantizar la ejecución estable del sistema de disparo.

Equipos y herramientas: la precisión de los equipos y herramientas de producción también afectará la precisión dimensional de la cerámica transparente. Por ejemplo, la precisión de los moldes, herramientas de corte, etc. afecta directamente al tamaño de los productos cerámicos.

Inspección y control de calidad: para garantizar la precisión dimensional de las cerámicas transparentes, se debe establecer un sistema completo de inspección y control de calidad durante el proceso de producción.

6. Velocidad de enfriamiento: Durante el proceso de preparación de cerámicas transparentes, la velocidad de enfriamiento tiene un impacto importante en su estructura interna. Un enfriamiento demasiado rápido puede provocar tensiones internas o grietas, mientras que un enfriamiento demasiado lento puede provocar cristalización u otras impurezas.

Existen muchas dificultades en el proceso de preparación de cerámicas transparentes y es necesario considerar de manera integral múltiples aspectos, como las materias primas, los procesos, los equipos y el entorno de preparación. Sólo mediante la innovación tecnológica continua y la acumulación de experiencia práctica se pueden preparar materiales cerámicos transparentes de alta calidad.

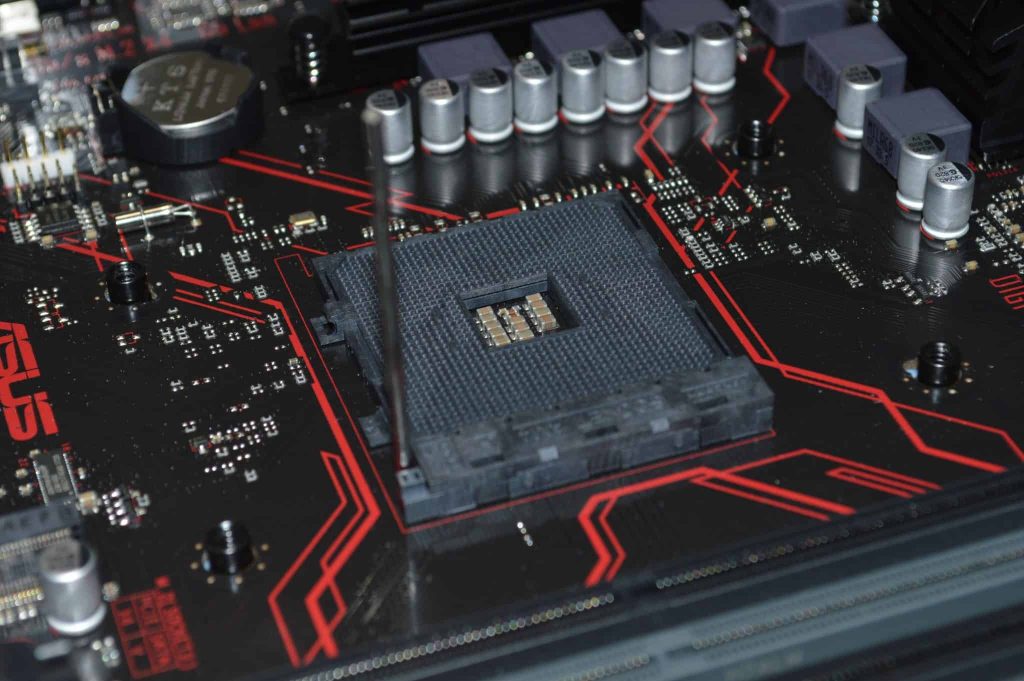

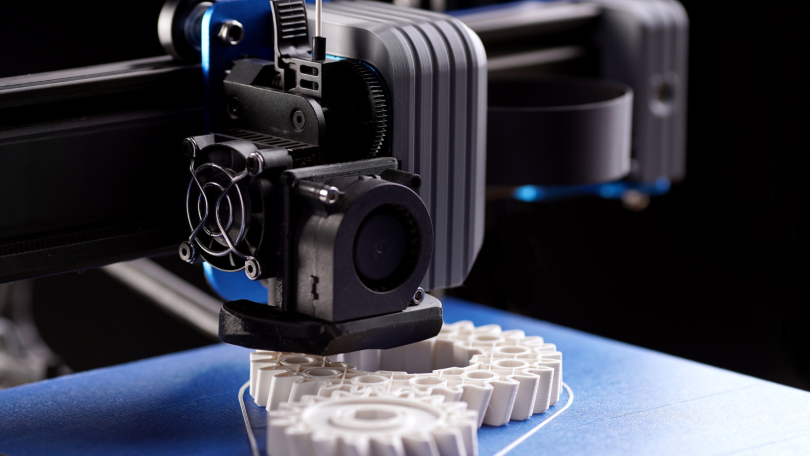

Aplicaciones innovadoras de cerámicas de carburo de silicio y tecnología de impresión 3D

Los componentes cerámicos para equipos semiconductores tienen altos requisitos en términos de pureza del material, precisión dimensional, propiedades mecánicas, propiedades térmicas y propiedades eléctricas. Las cerámicas de carburo de silicio son un tipo de material probado en el mercado y que tiene un rendimiento excelente para componentes de equipos semiconductores. Se utiliza ampliamente en manipuladores cerámicos (rigidez, resistencia al desgaste), botes de cristal (pureza, propiedades mecánicas de alta temperatura) y placas frías (conductividad térmica, rigidez). ), el banco de trabajo (precisión dimensional, estabilidad de ejecución) y otros componentes tienen aplicaciones importantes.

Sin embargo, ante las demandas del mercado de gran tamaño, estructura compleja, ciclo de fabricación corto, alta estabilidad y bajo costo, el proceso de fabricación tradicional de cerámicas de carburo de silicio ha encontrado cuellos de botella. Utilice tecnología de fabricación aditiva para lograr un gran avance en la tecnología de fabricación de componentes cerámicos para equipos semiconductores cerámicos de carburo de silicio.

Los componentes cerámicos de carburo de silicio de equipos semiconductores impresos en 3D, de acuerdo con diferentes requisitos de tamaño, forma y propósito, se procesan mediante impresión 3D, sinterización por reacción y acabado para obtener alta pureza, alta calidad de temperatura, alta conductividad térmica, resistencia a altas temperaturas, fricción y resistencia al desgaste. propiedades Excelentes productos que pueden satisfacer las necesidades de muchos escenarios de aplicación para componentes cerámicos en equipos semiconductores. Esta serie de productos tiene un ciclo de producción corto, está estandarizada y se produce en masa, y puede lograr un diseño estructural diferenciado que es más adecuado para una producción eficiente y de alta calidad en la industria de semiconductores.

A través de la tecnología de impresión 3D, podemos diseñar y fabricar piezas cerámicas de carburo de silicio con alta pureza, estabilidad a altas temperaturas, alta conductividad térmica, resistencia a altas temperaturas y excelente resistencia al desgaste de acuerdo con diferentes tamaños, formas y requisitos funcionales. Estos componentes no solo satisfacen las necesidades de diversas aplicaciones, sino que también tienen ciclos de producción cortos, están estandarizados, pueden producirse en masa, pueden realizar diseños estructurales diferenciados y son más adecuados para las necesidades de producción eficientes y de alta calidad de diversas industrias.

Además, basándonos en la tecnología PEP (Powder Extrusion Printing), podemos fabricar productos cerámicos y metálicos con estructuras complejas mediante “impresión 3D + pulvimetalurgia”. Estos productos tienen un rendimiento excelente y constante, lo que puede reducir eficazmente el ciclo de producción y los costos de producción.

El espejo espacial es un componente estructural complejo cerámico de carburo de silicio de diseño integrado, liviano y de gran tamaño, con forma casi neta, fabricado por Sublimation 3D basado en el proceso PEP. La densidad puede llegar al 99% y las propiedades mecánicas son estables. Ha promovido eficazmente el desarrollo de satélites de teledetección y la construcción de infraestructura espacial, lo que puede reducir significativamente los costos y acortar el ciclo de investigación y desarrollo y de producción. Existe un enorme espacio de mercado para los satélites de teledetección, que son los de más rápido crecimiento en el campo aeroespacial comercial.

Material cerámico de carburo de silicio

![]()

Con el desarrollo de la ciencia y la tecnología, especialmente el rápido desarrollo de la tecnología energética y espacial, a menudo se requiere que los materiales tengan propiedades superiores, como resistencia a altas temperaturas, resistencia a la corrosión y resistencia al desgaste, para poder usarse en entornos de trabajo hostiles. Los materiales cerámicos especiales se han vuelto de vanguardia debido a sus excelentes propiedades, como fuerte resistencia a la oxidación, buena resistencia al desgaste, alta dureza, buena estabilidad térmica, alta resistencia a altas temperaturas, pequeño coeficiente de expansión térmica, alta conductividad térmica y resistencia al choque térmico. y corrosión química. Una parte importante de la ciencia que es valorada universalmente.

Las cerámicas de carburo de silicio son un material nuevo que apenas ha comenzado a desarrollarse en los últimos veinte años. Sin embargo, debido a su alta resistencia, alta dureza, resistencia a la corrosión y resistencia a altas temperaturas particularmente excelentes, se ha desarrollado y utilizado rápidamente en las industrias petroquímica y metalúrgica. Maquinaria, aeroespacial, microelectrónica, automóviles, acero y otros campos, y muestran cada vez más ventajas que otras cerámicas especiales no pueden igualar.

El rápido desarrollo de la defensa nacional moderna, la energía nuclear y la tecnología espacial, así como la industria del automóvil y la ingeniería marina, ha impuesto exigencias cada vez mayores a materiales como los revestimientos de las cámaras de combustión de cohetes, las palas de los motores de turbinas de aviones, los componentes estructurales de los reactores nucleares, los Cojinetes neumáticos de velocidad y piezas de sellos mecánicos. Es necesario desarrollar una variedad de nuevos materiales estructurales de alto rendimiento.

Las cerámicas de carburo de silicio (SiC) tienen excelentes propiedades, como resistencia a altas temperaturas, fuerte resistencia a la oxidación, buena resistencia al desgaste, buena estabilidad térmica, pequeño coeficiente de expansión térmica, alta conductividad térmica, alta dureza y resistencia al choque térmico y la corrosión química. Por eso, ha demostrado su talento en muchos campos y es cada vez más valorado por la gente.

Por ejemplo,

Las cerámicas de SiC se han utilizado ampliamente en diversos contenedores y tuberías resistentes a la corrosión en la industria petroquímica;

Se ha utilizado con éxito como diversos cojinetes, herramientas de corte y componentes de sellos mecánicos en la industria de maquinaria;

También se considera el material candidato más prometedor en las industrias aeroespacial y automotriz para la futura fabricación de turbinas de gas, toberas de cohetes y componentes de motores.

Los materiales cerámicos de carburo de silicio tienen excelentes propiedades como alta resistencia a altas temperaturas, fuerte resistencia a la oxidación a altas temperaturas, buena resistencia al desgaste, buena estabilidad térmica, pequeño coeficiente de expansión térmica, alta conductividad térmica, alta dureza, resistencia al choque térmico y resistencia a la corrosión química. Se utiliza cada vez más en automóviles, industria mecánica y química, protección del medio ambiente, tecnología espacial, electrónica de la información, energía y otros campos. Se ha convertido en una cerámica estructural insustituible con excelentes prestaciones en muchos campos industriales.

Principales áreas de aplicación de la cerámica de SiC

(1)Abrasivos (2) Materiales refractarios (3)Desoxidantes (4)Aspecto militar (5) Electricistas y electricistas (6) Piezas resistentes al desgaste y a altas temperaturas (7) Aplicación de cerámicas de carburo de silicio en la preparación de nuevos materiales energéticos (8) El material preferido para los componentes cerámicos de precisión utilizados en máquinas de fotolitografía (9) Aplicación de filtración de cerámicas de carburo de silicio