7 aplicaciones principales del polvo de talco ultrafino

La naturaleza del polvo de talco ultrafino es que es un mineral de silicato de magnesio hidratado natural. Es inerte a la mayoría de los reactivos químicos y no se descompone en contacto con ácidos. Es un mal conductor de la electricidad, tiene baja conductividad térmica y alta resistencia al choque térmico. Se puede calentar cuando se calienta. No se descompone ni siquiera a altas temperaturas de 900°C. Estas excelentes propiedades del talco lo convierten en un buen relleno. Hoy, analizaremos los campos de aplicación del polvo de talco ultrafino.

Aplicación de talco en polvo en la industria de recubrimientos.

Porque el talco tiene excelentes propiedades físicas y químicas como lubricidad, antiadherencia, ayuda al flujo, resistencia al fuego, resistencia a los ácidos, aislamiento, alto punto de fusión, inactividad química, buen poder cubriente, suavidad, buen brillo y fuerte adsorción.

Como carga, la aplicación del talco en polvo en recubrimientos se refleja principalmente en:

1. Alta blancura, tamaño de partícula uniforme y fuerte dispersión;

2. Puede servir como esqueleto;

3. Reducir los costos de fabricación;

4. Mejorar la dureza de la película de la pintura;

5. Puede aumentar la estabilidad de la forma del producto;

6. Aumente la resistencia a la tracción, la resistencia al corte, la resistencia a la flexión y la resistencia a la presión, y reduzca la deformación, el alargamiento y el coeficiente de expansión térmica.

Aplicación de talco en polvo en la industria del plástico.

◆ Aplicación en resina de polipropileno.

El talco se usa comúnmente para rellenar polipropileno. El polvo de talco tiene las características de estructura laminar, por lo que el polvo de talco con un tamaño de partícula más fino se puede utilizar como relleno de refuerzo para polipropileno.

◆ Aplicación en resina de polietileno.

El talco es silicato de magnesio natural. Su estructura única a microescala tiene cierta resistencia al agua y alta inercia química, por lo que tiene buena resistencia química y propiedades de deslizamiento. El polietileno relleno con él se puede utilizar como plástico de ingeniería. Tiene buena resistencia química y fluidez y puede competir con ABS, nailon y policarbonato.

◆ Aplicación en resina ABS

La resina ABS es un polímero amorfo con excelente procesabilidad en moldeo como el poliestireno; tiene buena resistencia al impacto, resistencia a bajas temperaturas, alta resistencia a la tracción y buena resistencia a la fluencia.

Aplicación de talco en polvo en la industria de preparación.

◆ Se utiliza como dispersante de aceites volátiles.

El polvo de talco tiene cierta capacidad de adsorción, por lo que puede adsorber aceite volátil en la superficie de sus partículas y dispersarlo uniformemente, aumentando el área de contacto entre el aceite volátil y el medicamento líquido, aumentando así la solubilidad del aceite volátil.

◆ Cubierto con una capa de pintura en polvo

En el recubrimiento de azúcar, se puede usar talco en polvo para recubrir la capa de recubrimiento en polvo. Es adecuado el polvo de talco blanco que pasa por un tamiz de malla 100.

◆ Utilizado como lubricante

Dado que el talco tiene una estructura en capas que se descompone fácilmente en escamas, se puede utilizar como lubricante para mejorar la moldeabilidad por compresión y la fluidez de los polvos farmacéuticos.

◆ Utilizado como ayuda de filtración.

El polvo de talco no reacciona fácilmente con los medicamentos y tiene cierta capacidad de adsorción, por lo que puede usarse como coadyuvante de filtración.

Aplicación de talco en polvo como excipientes farmacéuticos.

◆ Se utiliza como desintegrante de fármacos hidrofóbicos.

El polvo de talco es una sustancia hidrófila. Cuando se agrega como excipiente a un fármaco, puede mejorar la hidrofilicidad de todo el fármaco, facilitando la penetración del agua en el fármaco y facilitando su desintegración.

◆ Utilizado como agente antiadherente.

El problema de pegajosidad es un problema común en el proceso de recubrimiento. Esto conducirá a una velocidad de recubrimiento lenta, un ciclo de producción más largo, adherencia de los gránulos, rendimiento reducido, daño a la película, afectación de la liberación del medicamento y otros problemas.

◆ Aumentar la humedad relativa crítica de los medicamentos.

Aplicación de talco en polvo en la industria papelera.

La adición de talco en polvo en la industria papelera ayuda a aumentar la retención de carga y mejorar la transparencia, suavidad y capacidad de impresión del papel, y hace que el papel sea más absorbente de tinta.

Aplicación del polvo de talco en la industria cosmética

El talco es un relleno de alta calidad en la industria cosmética. Debido a su alto contenido de silicio, puede bloquear los rayos infrarrojos y mejorar la protección solar y las propiedades anti-infrarrojos de los cosméticos.

Aplicación de talco en polvo en la industria cerámica.

En la industria cerámica el talco juega un papel importante. La razón de los diferentes colores de las cerámicas es que se les añade talco. Diferentes proporciones y diferentes ingredientes pueden hacer que la cerámica muestre diferentes colores y, al mismo tiempo, también pueden hacer que la cerámica muestre diferentes colores. Después de la calcinación cerámica, la densidad es uniforme, la superficie es lisa y el brillo es bueno.

Aplicación de talco en polvo en la industria textil.

El talco molido ultrafino se utiliza a menudo como relleno y agente blanqueador en ciertos textiles, como telas impermeables, telas ignífugas, bolsas de harina de trigo, cuerdas de nailon, etc., que pueden mejorar la densidad de la tela y aumentar el calor y el ácido y resistencia a los álcalis. actuación.

Aplicación de tecnología de polvo ultrafino para desarrollar recursos comestibles.

Con el desarrollo de la tecnología moderna, el proceso ha planteado requisitos cada vez más altos para el tamaño de partícula del polvo. Muchos materiales deben triturarse al nivel submicrónico o nanométrico, lo que no se puede lograr con la tecnología y los equipos de trituración tradicionales. La tecnología de polvo ultrafino se desarrolla en base a esto e implica la preparación y aplicación de polvos ultrafinos y nuevas tecnologías relacionadas. Su contenido de investigación incluye tecnología de preparación de polvo ultrafino, tecnología de clasificación, tecnología de separación y tecnología de secado. , tecnología de transporte de mezcla y homogeneización, tecnología de modificación de superficies, tecnología de compuestos de partículas, tecnología de detección y aplicación, etc.

Con la reducción de la tierra, los alimentos se convertirán en un bien escaso en el próximo siglo, y el desarrollo de nuevas fuentes de alimentos es un problema grave al que se enfrenta la humanidad. La tecnología de polvo ultrafino puede romper las paredes celulares, mejorar el sabor y mejorar la digestión y la absorción, mejorando así la biodisponibilidad de los recursos comestibles y promoviendo la absorción por parte del cuerpo de partes no comestibles de animales y plantas. Por tanto, es muy utilizado en la industria alimentaria. Ha sido muy utilizado.

1 procesamiento de granos

Durante el proceso de molienda ultrafina de la harina, los enlaces glicosídicos pueden romperse e hidrolizarse fácilmente mediante la α-amilasa, lo que es beneficioso para la fermentación. A medida que las partículas de harina se vuelven más pequeñas, su superficie aumenta, lo que mejora la adsorción, la actividad química, la solubilidad y la dispersabilidad del material, provocando así cambios en las propiedades físicas y químicas macroscópicas de la harina. Wu Xuehui et al. propusieron que se puede utilizar harina con diferentes tamaños de partículas para obtener harina con diferentes contenidos de proteínas para satisfacer las necesidades de diferentes productos. El sabor y la tasa de absorción y utilización de la harina procesada con polvo ultrafino mejoran significativamente. Se agregan polvo de salvado de trigo, polvo de micras de soja, etc. a la harina para transformar una harina inferior en harina rica en fibra o proteína.

2 Procesamiento profundo de productos agrícolas y secundarios.

En los últimos años, los alimentos verdes de origen vegetal se han convertido en un foco de preocupación en todo el mundo, y los alimentos vegetales comestibles son recursos importantes para la supervivencia humana. Esta situación se puede mejorar mediante el uso de tecnología de polvo ultrafino. Por ejemplo, el primer paso en el procesamiento profundo de tallos y frutos de plantas comestibles es controlar la finura del triturado para lograr diferentes grados de rotura de la pared celular y separación de componentes.

3 Alimentos funcionales y saludables

En términos generales, los medios de trituración ultrafina de alta tecnología se utilizan para triturar materias primas de alimentos saludables en productos ultrafinos con un tamaño de partícula de menos de 10 μm, lo que se denomina alimento saludable ultrafino. Tiene una gran superficie específica y porosidad, por lo que tiene una fuerte adsorción y alta actividad. Después del procesamiento ultrafino de los alimentos, los nutrientes de los alimentos que son indispensables para el cuerpo humano pero difíciles de ingerir pueden ser absorbidos completamente por el cuerpo humano, maximizando así la biodisponibilidad y la eficacia del cuidado de la salud de los alimentos.

4 Procesamiento de productos acuáticos

El polvo ultrafino procesado mediante trituración ultrafina de espirulina, algas marinas, perlas, tortugas, cartílago de tiburón, etc. tiene algunas ventajas únicas. El método tradicional de procesamiento del polvo de perlas es la molienda con bolas durante más de diez horas y el tamaño de las partículas alcanza varios cientos de mallas. Sin embargo, si las perlas se trituran instantáneamente a una temperatura baja de aproximadamente -67 °C y en condiciones estrictas de flujo de aire de purificación, se puede obtener un polvo de perlas ultrafino con un tamaño de partícula promedio de 1,0 µm y un D97 de menos de 1,73 µm. Además, todo el proceso de producción está libre de contaminación. En comparación con los métodos tradicionales de procesamiento de polvo de perlas, los ingredientes activos de las perlas se conservan por completo y su contenido de calcio llega al 42%. Puede utilizarse como dieta medicinal o aditivo alimentario para elaborar alimentos nutritivos que complementen el calcio.

La tecnología de polvo ultrafino se utiliza ampliamente en la industria alimentaria y desempeña un papel muy importante en el desarrollo de nuevos recursos comestibles y la mejora de la calidad del producto.

La diferencia entre polvo de cuarzo, polvo de sílice, polvo de microsílice y negro de humo blanco.

El polvo de cuarzo y el polvo de sílice se refieren al polvo de SiO2 cristalino. En pocas palabras, rompen las piedras en polvo. El polvo de cuarzo es relativamente grueso, mientras que el polvo de sílice es relativamente fino. El polvo de cuarzo es un polvo que se obtiene triturando el mineral de cuarzo en bruto a través de diferentes equipos de procesamiento. El polvo de microsílice es un polvo ultrafino obtenido mediante la molienda de mineral de cuarzo que ha alcanzado cierta pureza, o un polvo fino de sílice obtenido por medios químicos, sin embargo, sus propiedades físicas, composición química y áreas de aplicación son diferentes.

El humo de microsílice es un subproducto industrial, también llamado humo de sílice. A través de la recolección del humo de las plantas de fundición e incineración, se encuentra polvo fino con alto contenido de sílice.

Diferencias de propiedades entre el polvo de sílice y el polvo de cuarzo

1. Propiedades físicas del polvo de sílice y del polvo de cuarzo.

El polvo de microsílice y el polvo de cuarzo son materiales en polvo finos y sus tamaños de partículas son muy pequeños, normalmente menos de 1 micrón. Sin embargo, sus propiedades físicas difieren. El polvo de microsílice suele ser ligero, suelto y de baja densidad; el polvo de cuarzo es relativamente denso y de alta densidad.

2. Composición química del polvo de sílice y del polvo de cuarzo.

La microsílice y el polvo de cuarzo también son químicamente diferentes. El polvo de sílice es un tipo de sílice (SiO2). Su estructura cristalina es similar a la del cuarzo, pero debido a su pequeño tamaño, suele ser una estructura amorfa con muchos grupos activos en la superficie. El polvo se obtiene triturando y moliendo finamente grandes minerales de cuarzo cristalino, y su composición química es SiO2.

3. Campos de aplicación del polvo de sílice y del polvo de cuarzo.

El polvo de microsílice y el polvo de cuarzo se utilizan ampliamente en la industria, pero sus campos de aplicación son diferentes. El polvo de microsílice se utiliza generalmente en electrónica, óptica, cerámica, cosméticos, recubrimientos, plásticos y otros campos. Se utiliza principalmente para aumentar la estabilidad de los materiales, Reduzca los costos de materiales y mejore el rendimiento del procesamiento de materiales. El polvo de cuarzo se utiliza principalmente en vidrio, cerámica, cemento, materiales de construcción, pulverización de superficies metálicas y otros campos. Su alta dureza y estabilidad química lo convierten en un componente importante de muchos materiales funcionales.

El efecto de los minerales comunes en la modificación del relleno plástico.

La modificación del relleno de plásticos se refiere a un tipo de tecnología compuesta que agrega rellenos de bajo costo a la resina para reducir el costo de los productos poliméricos. Su objetivo principal suele ser reducir costes. Pero como se trata de una modificación del relleno, también es posible mejorar ciertas propiedades después del relleno.

En termoplásticos, el relleno puede mejorar la resistencia al calor, la rigidez, la dureza, la estabilidad dimensional, la resistencia a la fluencia, la resistencia al desgaste, el retardo de llama, la eliminación de humo y la degradabilidad de los productos compuestos, y reducir la tasa de contracción del moldeo para mejorar la precisión del producto; En los plásticos termoestables, además de las mejoras de rendimiento mencionadas anteriormente, algunas resinas son materiales de refuerzo esenciales en el procesamiento, como las resinas insaturadas, las resinas fenólicas y las resinas amínicas, todas las cuales deben rellenarse y reforzarse.

Propiedades de modificación comunes de los rellenos.

① Mejorar la rigidez de los materiales compuestos: reflejado específicamente en indicadores de rendimiento como resistencia a la flexión, módulo de flexión y dureza. Cuanto mayor sea el contenido de sílice en el relleno, más evidente será el efecto de modificación de la rigidez. El orden de modificación de la rigidez de varios rellenos es sílice (aumento de 120%) > mica (aumento de 100%) > wollastonita (aumento de 80%) > sulfato de bario (aumento de 60%) > talco (aumento de 50%) > Carbonato de calcio pesado (aumentado en un 30%) > carbonato de calcio ligero (aumentado en un 20%).

② Mejorar la estabilidad dimensional de los materiales compuestos: se refleja específicamente en la reducción de la contracción, la reducción de la deformación, la reducción del coeficiente de expansión lineal, la reducción de la fluencia y el aumento de la isotropía. El orden de los efectos de la estabilidad dimensional es rellenos esféricos > rellenos granulares > rellenos en escamas > relleno fibroso.

③Mejorar la resistencia al calor de los materiales compuestos: el índice de rendimiento específico es la temperatura de deformación por calor. Por ejemplo, la temperatura de deformación por calor aumenta con el aumento del contenido de talco en polvo.

④ Mejorar la estabilidad térmica de los materiales compuestos: los polvos inorgánicos pueden absorber y promover sustancias analitas en diversos grados, degradando así el grado de descomposición térmica. Además, las cargas inorgánicas también pueden mejorar la resistencia al desgaste y la dureza de los materiales compuestos.

Propiedades especiales modificadas de los rellenos.

La razón por la que se denominan propiedades modificadoras especiales de los rellenos es que algunos rellenos tienen y otros no estas funciones modificadoras. Un mismo relleno puede o no tener funciones modificadoras en diferentes condiciones.

① Mejorar las propiedades de tracción y de impacto de los materiales compuestos: el polvo inorgánico no siempre puede mejorar las propiedades de tracción y de impacto de los materiales compuestos. Solo se puede mejorar cuando se cumplen condiciones especiales y la mejora no es grande. Una vez que el relleno inorgánico alcanza una cierta finura, la resistencia a la tracción y la resistencia al impacto del material compuesto se pueden mejorar si la superficie del relleno está bien recubierta y se agrega un compatibilizador al sistema compuesto.

② Mejorar la fluidez de los materiales compuestos: la mayoría de los polvos inorgánicos pueden mejorar la fluidez de los materiales compuestos, pero el polvo de talco reduce la fluidez de los materiales compuestos.

③ Mejorar las propiedades ópticas de los materiales compuestos: el polvo inorgánico puede mejorar la cobertura, el mateado y el astigmatismo de los materiales compuestos. Por ejemplo, el dióxido de titanio es un pigmento inorgánico típico con un fuerte poder cubriente.

④Mejorar el rendimiento de combustión respetuoso con el medio ambiente de los materiales compuestos: primero, los materiales en polvo inorgánicos pueden hacer que los materiales compuestos se quemen completamente, porque se producirán grietas durante la combustión y aumentarán el área de contacto con el oxígeno; en segundo lugar, los materiales en polvo inorgánicos pueden absorber algunos gases tóxicos cuando se queman materiales compuestos, lo que reduce las emisiones de gases tóxicos; En tercer lugar, el polvo inorgánico mejora la conductividad térmica de los materiales compuestos, acelerando la combustión y acortando el tiempo de combustión.

⑤ Promover el retardo de llama de los materiales compuestos: no todos los polvos inorgánicos son útiles para el retardo de llama. Sólo los polvos inorgánicos que contienen elementos de silicio pueden ayudar a mejorar la retardación de llama y pueden usarse como sinergistas retardantes de llama. La razón específica es que cuando se queman materiales que contienen silicio, se puede formar una capa de barrera en la superficie del material de combustión para reducir la probabilidad de que el oxígeno entre en contacto con la superficie del material.

⑥ Optimizar otras propiedades de los materiales compuestos: función del agente nucleante. Cuando el tamaño de partícula del polvo de talco es inferior a 1 μm, puede actuar como agente nucleante inorgánico en PP. Para bloquear los rayos infrarrojos, los polvos inorgánicos que contienen silicio, como el talco, el caolín y la mica, tienen buenas propiedades de bloqueo de los rayos infrarrojos y ultravioleta.

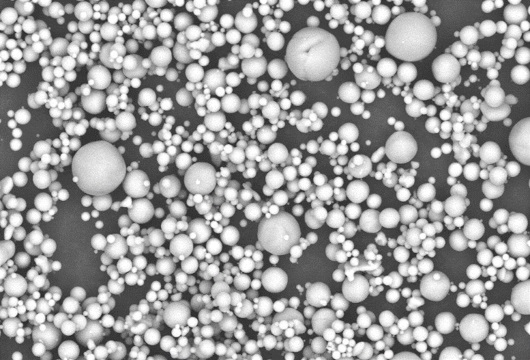

Descripción general del mercado de relleno de alúmina esférica

Debido a que el polvo de alúmina esférico tiene buena conductividad térmica y excelente rentabilidad, es un relleno térmicamente conductor que se utiliza en grandes cantidades y con una alta proporción de materiales de interfaz térmica en el mercado.

La morfología de la alúmina esférica muestra una estructura esférica regular y el tamaño de las partículas suele oscilar entre unas pocas micras y decenas de dimensiones. Se prepara principalmente mediante precipitación en fase líquida, plasma a alta temperatura, pirólisis por pulverización y otras rutas.

Cuando se utiliza alúmina esférica como relleno, cuanto mayor es la esfericidad de las partículas, menor es la energía superficial y mejor es la fluidez superficial. Puede mezclarse de manera más uniforme con la matriz polimérica y el sistema mixto tiene mejor fluidez. Después de la formación de la película, el material compuesto preparado tiene mejor uniformidad.

Los campos de alto consumo de energía, como los vehículos de nueva energía y el 5G, promueven la aplicación de alúmina esférica en el campo de la gestión térmica. La demanda de alúmina esférica aumenta y el mercado continúa expandiéndose. Además de ser un material conductor térmico, la alúmina esférica también se usa ampliamente en cerámicas avanzadas, catálisis, esmerilado y pulido, materiales compuestos, etc., y tiene amplias perspectivas de mercado.

Según las estadísticas de QYResearch, el tamaño del mercado mundial de rellenos de alúmina esférica será de aproximadamente 398 millones de dólares en 2023 y se espera que alcance los 68.500 millones de dólares en 2029, con una tasa compuesta anual del 9,5% en los próximos años.

A nivel mundial, los principales fabricantes de cargas esféricas de alúmina incluyen Denka Co., Ltd., Baitu High-tech, Yaduma, Showa Denko, Nippon Steel & Sumitomo Metal, Sibelco, Tianjin Zexi Minerals, Lianrui New Materials, Daehan Ceramics, One Shitong, Kaisheng Technology. , Dongkuk R&S, Yixin Mining Technology y Suzhou Jinyi New Materials, etc.

Actualmente, los principales fabricantes mundiales se encuentran principalmente en Japón, Corea del Sur y China. En términos de valor de producción, Japón y China representan más del 80% de la cuota de mercado. De 2018 a 2021, Japón es la principal zona productora, con una participación promedio del 50%. Para 2023, la participación del valor de la producción de China superará el 45%. En los próximos años, China ocupará la principal cuota de mercado.

En términos de tipos de productos, 30-80μm es actualmente el producto segmentado más importante y representa aproximadamente el 46% de la cuota de mercado.

En términos de tipo de producto, los materiales de interfaz térmica TIM son actualmente la principal fuente de demanda, representando aproximadamente el 49%. Cuando se utilizan como materiales de interfaz térmica, los rellenos de aluminio esféricos se pueden utilizar en almohadillas térmicas, grasa térmica, pegamento para macetas térmico, gel térmico, etc.

En la actualidad, las aplicaciones terminales que impulsan la demanda de alúmina esférica son principalmente células fotovoltaicas, baterías de vehículos de nueva energía, comunicaciones 5G/productos electrónicos de alta gama, empaques de chips, etc. Al mismo tiempo, la tendencia de desarrollo futuro de la alúmina esférica es principalmente alta pureza y baja radiactividad.

10 cambios importantes después de la trituración ultrafina de materiales en polvo

Los diversos cambios que ocurren en los materiales triturados durante el proceso de trituración son insignificantes en comparación con el proceso de trituración gruesa, pero para el proceso de trituración ultrafino, debido a razones tales como alta intensidad de trituración, largo tiempo de trituración y grandes cambios en las propiedades del material. , parece importante. Este cambio en la estructura cristalina y las propiedades físicas y químicas del material triturado causado por la trituración mecánica ultrafina se denomina efecto mecanoquímico del proceso de trituración.

1. Cambios en el tamaño de las partículas.

Después de la molienda ultrafina, el cambio más obvio en el material en polvo es el tamaño de partícula más fino. Según los diferentes tamaños de partículas, los polvos ultrafinos generalmente se dividen en: nivel micrométrico (tamaño de partícula 1 ~ 30 μm), nivel submicrónico (tamaño de partícula 1 ~ 0,1 μm) y nivel nano (tamaño de partícula 0,001 ~ 0,1 μm).

2. Cambios en la estructura cristalina.

Durante el proceso de trituración ultrafina, debido a la fuerza mecánica fuerte y duradera, el material en polvo sufre una distorsión reticular en diversos grados, el tamaño del grano se vuelve más pequeño, la estructura se desordena, se forman sustancias amorfas o amorfas en la superficie e incluso conversión policristalina. . Estos cambios pueden detectarse mediante difracción de rayos X, espectroscopia infrarroja, resonancia magnética nuclear, resonancia paramagnética de electrones y calorimetría diferencial.

3. Cambios en la composición química.

Debido a la fuerte activación mecánica, los materiales sufren directamente reacciones químicas en determinadas circunstancias durante el proceso de trituración ultrafina. Los tipos de reacción incluyen descomposición, reacción gas-sólido, líquido-sólido, sólido-sólido, etc.

4. Cambios en la solubilidad

Como la disolución de cuarzo en polvo, calcita, casiterita, corindón, bauxita, cromita, magnetita, galena, magnetita de titanio, ceniza volcánica, caolín, etc. en ácidos inorgánicos después de una molienda fina o ultrafina. Tanto la velocidad como la solubilidad aumentan.

5. Cambios en las propiedades de sinterización.

Hay dos tipos principales de cambios en las propiedades térmicas de los materiales causados por la molienda fina o la molienda ultrafina:

En primer lugar, debido a la mayor dispersión de los materiales, las reacciones en fase sólida se vuelven más fáciles, la temperatura de sinterización de los productos disminuye y también mejoran las propiedades mecánicas de los productos.

La segunda es que los cambios en la estructura cristalina y la amorfización conducen a un cambio en la temperatura de transición de la fase cristalina.

6. Cambios en la capacidad de intercambio catiónico.

Algunos minerales de silicato, especialmente algunos minerales arcillosos como la bentonita y el caolín, tienen cambios significativos en la capacidad de intercambio catiónico después de una molienda fina o ultrafina.

7. Cambios en el rendimiento y la reactividad de la hidratación.

La molienda fina puede mejorar la reactividad de los materiales de hidróxido de calcio, lo cual es muy importante en la preparación de materiales de construcción. Porque estos materiales son inertes o no lo suficientemente activos para la hidratación. Por ejemplo, la actividad de hidratación de la ceniza volcánica y su reactividad con el hidróxido de calcio son casi nulas al principio, pero después de una molienda fina en un molino de bolas o en un molino vibratorio, se pueden mejorar hasta casi las de la tierra de diatomeas.

8. Cambios eléctricos

La molienda fina o ultrafina también afecta las propiedades eléctricas y dieléctricas de la superficie de los minerales. Por ejemplo, después de impactar, triturar y moler la biotita, su punto isoeléctrico y su potencial electrocinético de superficie (potencial Zeta) cambiarán.

9. Cambios de densidad

Después de moler zeolita natural (compuesta principalmente de clinoptilolita, mordenita y cuarzo) y zeolita sintética (principalmente mordenita) en un molino de bolas planetario, se descubrió que la densidad de estas dos zeolitas cambiaba de manera diferente.

10. Cambios en las propiedades de suspensiones de arcilla e hidrogeles.

La molienda húmeda mejora la plasticidad y la resistencia a la flexión en seco de la arcilla. Por el contrario, en la molienda en seco, la plasticidad y la resistencia a la flexión en seco del material aumentan en un corto período de tiempo, pero tienden a disminuir a medida que aumenta el tiempo de molienda.

En resumen, además de las propiedades de las materias primas, el tamaño de las partículas de alimentación y el tiempo de trituración o activación, los factores que afectan los cambios mecanoquímicos de los materiales también incluyen el tipo de equipo, el método de trituración, el entorno o atmósfera de trituración, los auxiliares de trituración, etc. Es necesario prestar atención a la influencia combinada de estos factores en el estudio de la mecanoquímica.

Cerámica de nitruro de silicio: el "líder" en cuatro campos principales.

![]()

El nitruro de silicio (Si3N4) es un compuesto unido covalentemente compuesto de silicio y nitrógeno. Fue descubierto en 1857 y producido en masa como material cerámico en 1955. Las cerámicas de nitruro de silicio tienen muchas ventajas que los materiales metálicos y poliméricos no tienen, como la resistencia a altas temperaturas (la resistencia a la flexión puede alcanzar más de 350 MPa a 1200 °C). ), resistencia a la corrosión ácida y alcalina, autolubricación, etc., y se utilizan ampliamente en las industrias aeroespacial, de defensa nacional y militar. , ampliamente utilizado en el campo mecánico.

campo mecanico

Las cerámicas de nitruro de silicio se utilizan principalmente en la industria de la maquinaria como válvulas, tuberías, muelas clasificadoras y herramientas de corte cerámicas. Las bolas de rodamientos cerámicos de nitruro de silicio más utilizadas son las bolas de rodamientos cerámicos de nitruro de silicio.

Las bolas con cojinetes de nitruro de silicio pueden girar hasta 600.000 revoluciones por minuto durante su uso. Se utilizan principalmente en husillos de máquinas herramienta de precisión, rodamientos de alta velocidad para husillos eléctricos, motores aeroespaciales, rodamientos de motores de automóviles y otros rodamientos de equipos.

Las bolas para rodamientos cerámicos de nitruro de silicio tienen ventajas sobresalientes en comparación con las bolas de acero: baja densidad, resistencia a altas temperaturas, autolubricación y resistencia a la corrosión. Como cuerpo giratorio de alta velocidad, la bola de cerámica genera tensión centrífuga y la baja densidad del nitruro de silicio reduce la tensión centrífuga en el anillo exterior del cuerpo giratorio de alta velocidad. Las cerámicas densas de Si3N4 también exhiben alta tenacidad a la fractura, propiedades de alto módulo y propiedades autolubricantes, y pueden resistir excelentemente una variedad de desgaste y soportar ambientes hostiles que pueden causar que otros materiales cerámicos se agrieten, deformen o colapsen, incluidas temperaturas extremas y grandes diferencias de temperatura. , Vacío ultraalto. Se espera que los rodamientos de nitruro de silicio encuentren una amplia aplicación en diversas industrias.

Campo de materiales transparentes a las olas.

Las cerámicas porosas de nitruro de silicio tienen una resistencia a la flexión relativamente alta y una densidad más baja, que es uno de los factores clave para su aplicación en el sector aeroespacial. También es resistente a la fluencia (en comparación con los metales), lo que mejora la estabilidad de la estructura a altas temperaturas. Este material tiene una variedad de propiedades adicionales, incluyendo dureza, propiedades electromagnéticas y resistencia térmica, y se utiliza como material transparente a las ondas para fabricar radomos y ventanas de antena. Con el desarrollo de la industria de defensa nacional, los misiles se están desarrollando hacia un alto número de Mach, una amplia banda de frecuencia, multimodo y guía de precisión. Las cerámicas de nitruro de silicio y sus materiales compuestos tienen excelentes propiedades como protección térmica, transmisión de ondas y capacidad de carga, lo que las convierte en una de la nueva generación de materiales transparentes a las ondas de alto rendimiento estudiadas.

campo semiconductor

Además de excelentes propiedades mecánicas, las cerámicas de nitruro de silicio también exhiben una gama de excelentes propiedades de conductividad térmica, lo que las hace adecuadas para su uso en el exigente campo de los semiconductores. La conductividad térmica es la capacidad inherente de un material para transferir o conducir calor. Debido a la composición química y microestructura únicas del nitruro de silicio, tiene excelentes propiedades integrales en comparación con las cerámicas de alúmina y las cerámicas de nitruro de aluminio.

Campo de biocerámica

Como nueva generación de materiales biocerámicos, las cerámicas de nitruro de silicio no solo tienen las excelentes cualidades de los materiales cerámicos, sino que también tienen buenas propiedades radiográficas, propiedades antiinfecciosas, propiedades de biocompatibilidad y propiedades de osteointegración.

Las excelentes propiedades mencionadas anteriormente de las cerámicas de nitruro de silicio las convierten en un biomaterial ideal y se utilizan en biosensores, columna vertebral, ortopedia, odontología y otros implantes.

¿Cómo elegir un proceso de molienda ultrafino adecuado para la producción de pigmentos?

Los pigmentos, como colorante, son muy utilizados en diversos campos: como pinturas, tintas, plásticos, tejidos, cosmética, alimentación, etc. Podemos dividir a grandes rasgos los colorantes en dos tipos: pigmentos insolubles y colorantes solubles. Debido a la insolubilidad de los pigmentos, su intensidad colorante y su color se verán directamente afectados por el tamaño y la morfología de las partículas de pigmento. Por lo tanto, elegir un proceso de molienda y pulverización ultrafino adecuado y eficiente mejorará significativamente el rendimiento colorante del pigmento en el material de la matriz. Además, las partículas de pigmento de cierto tamaño y forma pueden cambiar la absorción y dispersión de la luz de diferentes espectros, cambiando así el color y dando a la superficie del material base una apariencia específica.

Rectificado por impacto

Los molinos de impacto mecánicos se pueden utilizar para la molienda fina de materiales blandos a semiduros. Los rangos de finura típicos para el tamaño medio de partículas son de 20 a 500 µm. Una variedad de tipos de rotor garantiza temperaturas estables durante el rectificado. Estas características de los molinos los hacen adecuados para desaglomerar partículas de pigmento después del secado. Además, el diseño limpio y fácil de operar le permite cambiar rápidamente entre diferentes materiales. Al mismo tiempo, gracias a la gran variedad de herramientas abrasivas que se pueden instalar en el molino, con ellas se pueden procesar diferentes productos y alcanzar distintas finuras de material.

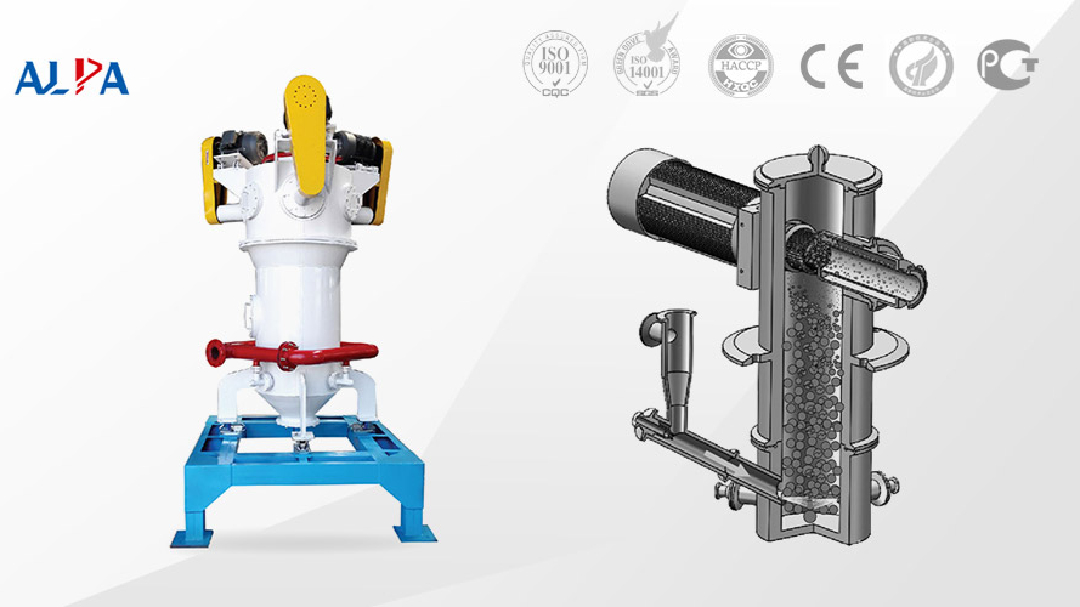

Rectificadora de impacto con clasificador.

Este tipo de molino clasificador ofrece la posibilidad de lograr funciones tanto de molienda como de clasificación en un solo sistema. El clasificador CSM es una combinación de un clasificador de impacto fino y un clasificador de rueda guía. Utilizando dos motores independientes, uno para el disco abrasivo y el otro para la rueda niveladora, el CSM puede ajustar con precisión la velocidad de la rueda niveladora para obtener una amplia gama de finura del producto final desde d97=9μm hasta 200μm. Al utilizar la geometría del impulsor clasificador y el sello de aire entre la rueda clasificadora y la cubierta superior de la máquina, se garantiza un control preciso del límite superior del tamaño de partícula del material triturado, logrando así una clasificación fina.

Molino de chorro de lecho fluidizado

Este molino de chorro es adecuado para la trituración ultrafina de materiales de diversas durezas (de blandos a extremadamente duros). En el área de molienda, las partículas son impulsadas por un flujo de aire de alta velocidad para chocar y triturarse entre sí. No hay piezas de molienda adicionales. El clasificador dinámico controla el tamaño máximo de partícula. La velocidad del flujo de aire en la salida de la boquilla en la cámara de molienda puede alcanzar de 500 a 600 m/s. Debido a que en el lecho fluidizado se puede generar una alta energía de molienda y velocidad de impacto, es posible lograr una finura D50 de 1 a 5 µm.

Si los productos que se muelen son pigmentos orgánicos, se debe prestar especial atención a los valores característicos que pueden provocar explosiones de polvo. Esto implica principalmente energía crítica, temperatura crítica y valor Kst. Según estos datos, se debe proporcionar una protección adecuada cuando se superen los valores límite. La primera solución es construir en fábrica un dispositivo resistente a los golpes de presión, que incluya elementos especiales como válvulas de protección contra explosiones y discos de ruptura. La segunda solución es operar bajo gas inerte y controlar de manera confiable el contenido de oxígeno de la planta.

El uso de un proceso de molienda ultrafino adecuado puede producir pigmentos de alta calidad con características de flujo especiales y lograr la finura y calidad requeridas para el producto final. Este proceso optimizado de molienda y trituración ultrafina también aumenta el valor del producto y reduce el consumo de energía y otros costos de producción.

¿Son demasiado grandes los tamaños de partículas de las materias primas y materiales auxiliares? Pruebe el molino de chorro

En comparación con otros tipos de pulverizadores, la principal ventaja de un pulverizador de chorro es que puede pulverizar materiales cristalizados hasta un tamaño de partícula promedio de 1 a 10 micrones y al mismo tiempo dentro de un rango de tamaño de partícula muy estrecho.

Normalmente, un molino de chorro triturará materiales friables o cristalinos hasta un tamaño de partícula promedio de 1 a 10 micrones. Ciertos productos, como determinados compuestos de molibdeno, pigmentos para pinturas y productos similares, pueden reducirse a partículas de 200 nanómetros. Las partículas de más de 10 micrones suelen ser polímeros difíciles de romper, como compuestos de tóner o ceras duras, y algunos materiales orgánicos, pero si se requieren tamaños mayores, muchas se pueden reducir reduciendo la potencia del molino de chorro o aumentando la alimentación. tasa.

El principio de funcionamiento de la trituradora de flujo de aire es: el aire comprimido se seca y, después del secado, ingresa a la cámara de trituración a través de la boquilla. En la cámara de trituración, los materiales se pueden triturar mediante un flujo de aire a alta presión. Posteriormente, los materiales gruesos y finos se pueden separar bajo la fuerza centrífuga generada por la turbina de clasificación. Las partículas que cumplen con los requisitos de tamaño de partícula ingresan al separador ciclónico y al colector de polvo y se recolectan, mientras que las partículas que no cumplen con los requisitos continúan siendo trituradas. Las características de rendimiento del pulverizador de chorro incluyen principalmente los siguientes puntos:

1. Hay un dispositivo de clasificación vertical en el interior que puede ajustar el tamaño de las partículas del producto. El tamaño de las partículas trituradas es bueno y la distribución del tamaño de las partículas es relativamente estrecha. 2. Se puede utilizar en serie con un clasificador de múltiples etapas para formar múltiples segmentos de granularidad al mismo tiempo. 3. El equipo es muy cómodo de desmontar y montar, y fácil de limpiar. No hay puntos muertos en la pared interior, por lo que se puede limpiar a fondo. 4. Funciona de forma hermética, lo que reduce el ruido de funcionamiento, reduce la generación de polvo y es respetuoso con el medio ambiente. 5. El sistema de control es fácil de operar y el equipo funciona de manera segura y confiable.

¿Qué materiales se pueden moler mediante fresado por chorro?

Cualquier polvo cristalino o friable se puede moler en un molino de chorro. Los materiales húmedos también se pueden secar y moler rápidamente simultáneamente utilizando aire caliente o vapor sobrecalentado.

¿Cuáles son las características de los productos de trituración por chorro?

Una de las características más importantes de los productos del molino de chorro es el aumento sustancial de la superficie. Cuando se reduce a 5 micrones, el número de partículas en un producto de malla 30 aumenta 1.643.000 veces y el área de superficie aumenta 118 veces. Esto acorta el tiempo de reacción de los productos químicos. Aumenta la potencia del fármaco al aumentar la superficie, por lo que se requiere una dosis más baja de fármaco para realizar el mismo trabajo.

¿Cómo ajustar el tamaño de las partículas en un molino de chorro?

El tamaño de las partículas se ajusta principalmente mediante cambios en la velocidad de alimentación. Cuando se reduce la velocidad, se producen partículas más finas porque hay más energía por partícula disponible para acelerarlas. Las colisiones se vuelven más violentas y el gradiente de presión aumenta. Ciertos productos requieren una energía aplicada extremadamente alta para molerse. Asimismo, para una velocidad determinada, cuanto más pequeña sea la partícula, menor será la energía de cada colisión. Para lograr una mayor reducción de tamaño, se debe aumentar la velocidad de las partículas.

¿Es el aire comprimido el único gas que impulsa un pulverizador a chorro?

Comercialmente, el aire comprimido es, con diferencia, el gas más utilizado, pero en equipos grandes, principalmente para moler pigmentos de dióxido de titanio, se utiliza vapor sobrecalentado (no hay humedad presente en el estado sobrecalentado).

¿Cuánta contaminación causa un molino de chorro al producto?

Un molino de chorro correctamente especificado no causará ninguna contaminación del producto, o será tan pequeña que será indetectable y sin importancia. Al moler materiales como alúmina, sílice, óxido de hierro, etc., el molino de chorro está revestido con cerámicas de carburo de tungsteno o carburo de silicio con una dureza de 9,6 (el diamante es 10). Estos revestimientos se han desarrollado durante 35 años y son uno de los primeros usos de este tipo de revestimiento cerámico.

¿Se puede utilizar un molino de chorro sólo para reducir el tamaño de las partículas?

Los molinos de chorro tienen muchas aplicaciones además de la reducción de tamaño. Uno de los usos secundarios importantes de un molino de chorro es mezclar polvos. Se pueden introducir dos o más corrientes de material al mismo tiempo en el molino de chorro, logrando así una mezcla perfecta y uniforme en el extremo de salida. Un producto también se puede recubrir y mezclar con otro producto. En algunos casos, los aditivos líquidos se inyectan bajo presión directamente en la cámara de molienda a través de una o más boquillas atomizadoras. Otro uso del fresado con aire es pulir los bordes afilados de las partículas para que fluyan o se compriman mejor.

Aplicación de la tecnología de molienda ultrafina en el procesamiento de productos agrícolas.

Los alimentos en polvo desempeñan un papel importante en la vida diaria de las personas y en el procesamiento de alimentos. Como el polvo se utiliza con frecuencia en los alimentos, para satisfacer las diversas necesidades de las personas al utilizar alimentos en polvo, es necesario comprender los métodos de procesamiento del polvo. y diversos cambios en las propiedades de procesamiento, la tecnología de procesamiento de polvo es investigada y desarrollada continuamente por investigadores relevantes. Entre los muchos tipos de tecnologías de procesamiento de polvos y materias primas para el procesamiento de alimentos, la tecnología de molienda ultrafina es una tecnología emergente de procesamiento de productos agrícolas que puede preparar polvo ultrafino de manera efectiva. Esta tecnología puede aumentar la tasa de utilización de materiales procesados y mejorar las características de procesamiento, mejorar la calidad del producto y hacerlo ampliamente utilizado en la industria de procesamiento de alimentos. Al resumir el principio de funcionamiento y las características de uso de la tecnología de equipos de molienda ultrafina, este documento se centra en el uso real de la tecnología de equipos de molienda ultrafina en varios campos, presenta perspectivas importantes para las perspectivas de desarrollo de la tecnología de molienda ultrafina y resume las aplicaciones actuales de esta tecnología. . Problemas que deben resolverse urgentemente.

1. Velocidad de trituración rápida y buena controlabilidad de la temperatura.

Básicamente, no hay sobrecalentamiento durante todo el proceso de la tecnología de molienda ultrafina y también puede funcionar a bajas temperaturas. Es una tecnología de molienda a baja temperatura. El proceso de micronización dura poco tiempo y la mayoría de los componentes químicos biológicamente activos no serán eliminados por el proceso, lo que favorece la producción de todos los productos micronizados de alta calidad necesarios. La tecnología de molienda ultrafina puede utilizar molienda a temperatura media, baja o ultrabaja según las necesidades de los diferentes materiales, de modo que las propiedades y los requisitos de procesamiento de los materiales puedan lograr los resultados deseados.

2.El tamaño de partícula del polvo es pequeño y está distribuido uniformemente, lo que mejora las propiedades físicas y químicas del material y aumenta la velocidad de reacción.

Dado que la fuerza externa utilizada por la tecnología de molienda ultrafina sobre las materias primas es muy uniforme, el polvo resultante tiene una distribución uniforme del tamaño de partículas. Después de varias tecnologías de procesamiento de molienda ultrafina, la gravedad específica y el área superficial del material aumentan gradualmente. Cuando se llevan a cabo diversas reacciones biológicas y químicas, el área de contacto aumenta y se mejoran la velocidad de disolución, la velocidad de reacción, etc. Las investigaciones han descubierto que cuando la fibra de avena se pulveriza ultrafinamente y luego se agrega a la masa de harina de trigo, el grado de pulverización ultrafina es directamente proporcional al contenido de humedad y la elasticidad de la masa. La tecnología de molienda ultrafina ahorra tiempo de producción y mejora la eficiencia de la producción. Las investigaciones muestran que cuando la paja de los cultivos se pulveriza ultrafinamente, las propiedades físicas y químicas cambian significativamente, los componentes estructurales de la fibra vegetal se pueden utilizar racionalmente y se reduce la absorción de la fibra vegetal en el cuerpo animal.

3.Ahorre el procesamiento de materias primas y mejore la utilización de las mismas.

Algunos materiales fibrosos no son adecuados para los métodos de trituración convencionales. La formación de partículas más grandes provocará un gran desperdicio de materias primas y la mayoría de los procesos de producción requieren procesos intermedios para cumplir con los requisitos. Los productos producidos mediante tecnología de molienda ultrafina se pueden utilizar directamente en el proceso de producción y son adecuados para el uso de materias primas raras y preciosas.

4.Reducir la contaminación ambiental circundante y mejorar la calidad de los materiales procesados.

Todo el proceso de molienda ultrafina se lleva a cabo en un ambiente cerrado, lo que evita la contaminación externa durante este proceso y no causa contaminación al mundo exterior. Esta tecnología es adecuada para su uso en alimentos y productos médicos bajo requisitos ambientales de alto nivel. La tecnología de molienda ultrafina es un proceso de procesamiento físico que no se adultera ni se mezcla con otras sustancias. Especialmente durante el procesamiento de la medicina herbaria china, se garantizará la naturalidad. Por tanto, esta tecnología garantiza la naturalidad y seguridad de las materias primas.

5. Mejorar la digestión y absorción de nutrientes del cuerpo.

Según la investigación, después de que el material pulverizado ultrafinamente ingresa al sistema digestivo, su tamaño de partícula es muy pequeño, de 10 a 25 μm o incluso menos. Los nutrientes no se liberarán después de un recorrido largo y complicado y, debido a que las partículas son más pequeñas, son más fácilmente absorbidas por el revestimiento del intestino delgado, aumentando así la tasa de excreción de nutrientes y dando a las materias primas más tiempo para ser absorbido y utilizado.