Aplicaciones de diamantes con diferentes estructuras cristalinas.

Un diamante natural requiere que los átomos de carbono nazcan a una profundidad de 150 a 200 kilómetros bajo tierra y se sometan a cientos de millones de años de altas temperaturas y presiones. Para aparecer ante la gente, debe seguir siendo traído a la superficie de la tierra por movimientos geológicos a lo largo del tiempo. , se puede decir que es muy escaso. Entonces, al simular las condiciones de cristalización y el entorno de crecimiento de los diamantes naturales, las personas utilizaron métodos científicos para sintetizar diamantes artificiales que también tienen excelentes propiedades como súper dureza, resistencia al desgaste y resistencia a la corrosión, acortando el tiempo de síntesis de los diamantes a más de diez días o incluso unos días. Los diamantes sintéticos se dividen en monocristales y policristales. Cada uno de ellos tiene estructuras y características cristalinas únicas, lo que los hace diferentes en sus aplicaciones.

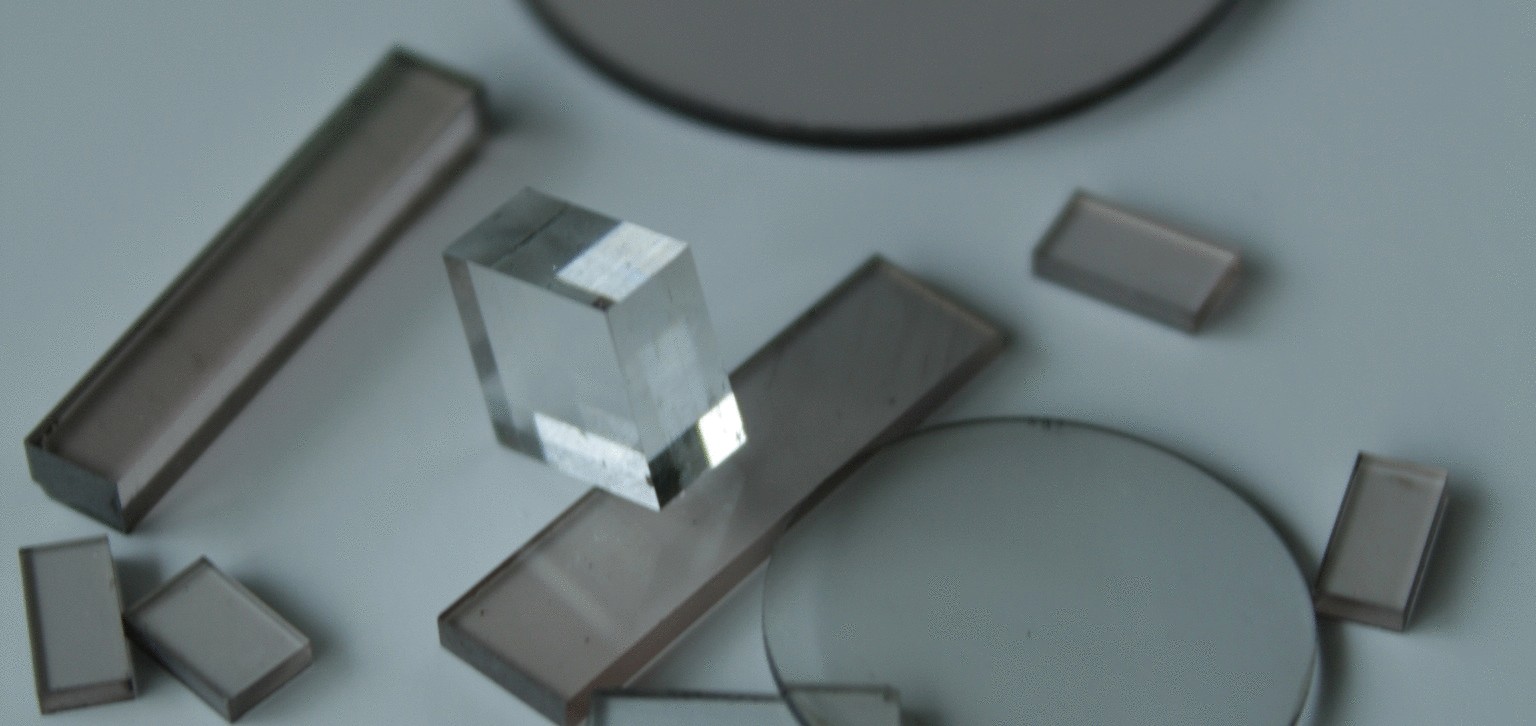

1. Diamante monocristalino

El diamante monocristalino es un cristal unido por enlaces covalentes con saturación y direccionalidad. Es el tipo más común de cristal de diamante. Las partículas dentro del cristal están dispuestas de forma regular y sincrónica en un espacio tridimensional, con pocos defectos. , sin restricciones en los límites de grano, por lo que tiene ventajas sobresalientes en conductividad térmica, dureza, transmitancia de luz y propiedades eléctricas.

Aplicaciones de conducción térmica

La conductividad térmica del diamante proviene básicamente de la propagación de las vibraciones de los átomos de carbono (es decir, los fonones). Los elementos impuros, las dislocaciones, las grietas y otros defectos cristalinos del diamante, los catalizadores metálicos residuales, la orientación de la red y otros factores chocarán con los fonones. Se dispersa, limitando así el camino libre medio de los fonones y reduciendo la conductividad térmica. El diamante monocristalino tiene una estructura reticular muy ordenada, lo que hace que casi no se vea afectado por la dispersión de los límites de grano. Por tanto, tiene una conductividad térmica de hasta 2200 W/(m·K).

Aplicaciones ópticas

El diamante monocristalino de alta calidad preparado mediante el método CVD puede ser completamente incoloro y transparente, casi sin impurezas. Su estructura cristalina altamente ordenada también evita que la luz sea interferida por irregularidades estructurales cuando se propaga en el cristal, lo que muestra un rendimiento óptico más excelente.

Aplicaciones de corte

La microdureza de las herramientas de diamante monocristalino es de hasta 10000HV, por lo que tiene buena resistencia al desgaste. Dado que el filo del diamante monocristal puede alcanzar rectitud y nitidez a nivel atómico, el filo perfecto se puede copiar directamente en la pieza de trabajo durante el corte para producir una superficie de espejo con un acabado extremadamente suave, lo que garantiza una precisión dimensional extremadamente alta. , y puede mantener la vida útil de la herramienta y un rendimiento estable bajo cortes de alta velocidad y cargas pesadas. Es adecuado para cortes ultrafinos y mecanizados de ultraprecisión.

Rectificado y pulido

El diamante monocristalino tiene una buena dispersión y una mayor tasa de utilización de las esquinas afiladas. Por lo tanto, cuando se prepara en un líquido de molienda, la concentración es mucho menor que la del diamante policristalino y su rentabilidad es relativamente alta.

2. Diamante policristalino

La estructura del diamante policristalino se compone de muchas partículas diminutas de tamaño nanométrico unidas a través de enlaces insaturados, lo que es muy similar al diamante negro natural (diamante policristalino natural con negro o gris oscuro como color principal).

campo semiconductor

Como materiales semiconductores, las direcciones de aplicación de los materiales policristalinos de diamante y monocristalinos son bastante diferentes. Las propiedades ópticas y eléctricas del diamante policristalino no son tan buenas como las del diamante monocristalino. La aplicación de películas de diamante policristalino de grado óptico y electrónico es relativamente exigente. La preparación requiere una tasa de deposición ideal y una densidad de defectos extremadamente baja o controlable.

Rectificado y pulido

Dado que no es necesario disponer los granos de diamante policristalinos, las microfracturas producidas cuando se someten a alta presión pueden limitarse a una pequeña gama de microcristales, sin grandes fracturas en el plano de escisión, y tienen buenas propiedades de autoafilado, por lo que se permiten. para ser molido durante la molienda. Y utilice una presión unitaria más alta al pulir.

Herramientas de corte

En comparación con los grandes monocristales de diamante, la estructura cristalina desordenada del diamante policristalino le confiere más resistencia al impacto y es menos probable que se agriete durante el corte.

Los problemas técnicos clave del polvo ultrafino: dispersión y aglomeración

La aglomeración de polvo ultrafino se refiere al fenómeno en el que las partículas de polvo originales se conectan entre sí durante los procesos de preparación, separación, procesamiento y almacenamiento, y múltiples partículas forman grupos de partículas más grandes. Actualmente se cree que existen tres razones principales para la aglomeración de polvos ultrafinos: fuerzas intermoleculares que provocan la aglomeración de polvos ultrafinos; fuerzas electrostáticas entre partículas que provocan aglomeración; y adhesión de partículas en el aire.

1. Las fuerzas intermoleculares provocan la aglomeración de polvo ultrafino.

Cuando el material mineral es ultrafino por debajo de cierto nivel, la distancia entre las partículas es extremadamente corta y la fuerza de Van der Waals entre las partículas es mucho mayor que la gravedad de las propias partículas. Por lo tanto, dichas partículas ultrafinas tienden a atraerse entre sí y aglomerarse. Los enlaces de hidrógeno, los puentes húmedos adsorbidos y otros enlaces químicos en la superficie de partículas ultrafinas también pueden conducir fácilmente a la adhesión y agregación entre partículas.

2. Las fuerzas electrostáticas entre partículas provocan aglomeración.

Durante el proceso ultrafino de materiales minerales, debido al impacto, la fricción y la reducción del tamaño de las partículas, se acumula una gran cantidad de cargas positivas o negativas en la superficie de nuevas partículas ultrafinas. Algunas de las protuberancias en la superficie de estas partículas están cargadas positivamente y otras tienen carga negativa. Estas partículas cargadas son extremadamente inestables. Para estabilizarse, se atraen entre sí y entran en contacto y se conectan entre sí en las esquinas afiladas, lo que provoca que las partículas se aglomeren. Este proceso es La fuerza principal es la fuerza electrostática.

3. Adhesión de partículas en el aire.

Cuando la humedad relativa del aire supera el 65%, el vapor de agua comienza a condensarse en la superficie de las partículas y entre las partículas, y el efecto de aglomeración aumenta considerablemente debido a la formación de puentes líquidos entre las partículas.

Dispersión de polvo ultrafino.

La dispersión de polvos ultrafinos se centra principalmente en el estado de dispersión de las partículas en el medio en fase gaseosa y el estado de dispersión en la fase líquida.

Método de dispersión en fase líquida: 1. Método de dispersión mecánica. (El método de dispersión mecánica es un método que utiliza energía mecánica, como la fuerza de corte externa o la fuerza de impacto, para dispersar completamente las nanopartículas en el medio. Los métodos de dispersión mecánica incluyen molienda, molino de bolas ordinario, molino de bolas vibratorio, molino coloidal, molino de aire, agitación mecánica. , etc.) 2. Método de dispersión química 3. Método ultrasónico

Método de dispersión en fase gaseosa: 1. Secar y dispersar 2. Dispersión mecánica (La dispersión mecánica se refiere al uso de fuerza mecánica para romper la aglomeración de partículas. Su condición necesaria es que la fuerza mecánica debe ser mayor que la fuerza de adhesión entre partículas. Generalmente la fuerza mecánica es causada por el fuerte movimiento turbulento del flujo de aire causado por el disco del impulsor giratorio de alta velocidad o el chorro y el impacto del flujo de aire de alta velocidad). 3. Dispersión electrostática

Existen muchos métodos de modificación para el polvo ultrafino, que también son muy diferentes de los métodos convencionales anteriores. Sin embargo, independientemente del método que se utilice, es necesario estudiar más a fondo el principio de modificación del polvo ultrafino y encontrar un nuevo método de modificación que sea adecuado para diversos requisitos de modificación y que pueda aplicarse a la producción real.

Tecnología de procesamiento y aplicación de polvo de frutas y verduras.

Tecnología de procesamiento de polvo de frutas y verduras.

1.Tecnología de molienda ultrafina

Generalmente se refiere al procesamiento de polvo ultrafino de 0,1 a 10 μm y la tecnología de clasificación correspondiente. El tamaño de partícula de las partículas del producto es extremadamente pequeño, el área de superficie específica aumenta considerablemente y la velocidad de rotura de la pared celular aumenta, mejorando así las propiedades físicas y químicas del material (dispersión, adsorción, propiedades de disolución, actividad química, actividad biológica, etc.), ampliar el alcance de aplicación de los materiales y mejorar los efectos de uso de los materiales.

2. Tecnología de hidrólisis bioenzimática

Para frutas, verduras y hongos frescos, se utiliza un tratamiento bioenzimático después de la trituración para romper las paredes celulares y disolver los nutrientes.

3. Liofilización al vacío

La tecnología de liofilización al vacío es un nuevo método de secado que congela materiales que contienen agua en sólidos y utiliza las propiedades bioquímicas del agua para deshidratar materiales a bajas temperaturas y lograr sequedad en condiciones de baja temperatura y baja presión.

4. Tecnología de secado por aspersión

El secado por aspersión se utiliza para hacer polvo. La materia prima utilizada es un líquido parecido a una salsa, lo que evita el problema del difícil procesamiento y moldeo. El proceso de secado se completa instantáneamente (unos segundos) a una temperatura no superior a 100°C. Generalmente el color, aroma y sabor de las frutas son armoniosos. Se pueden proteger mejor los nutrientes y actualmente es el mejor método para elaborar harinas de frutas y verduras.

5. Tecnología de soplado de presión diferencial a baja temperatura

La tecnología de secado por soplado con diferencia de presión de temperatura variable es una tecnología de secado combinada que se basa en el secado con aire caliente, el secado por expansión al vacío, etc. Absorbe las ventajas del secado con aire caliente y la liofilización al vacío, supera las deficiencias del secado por fritura al vacío a baja temperatura. y puede producir productos similares a Los productos procesados mediante liofilización pertenecen a una tecnología de inflado y secado nueva, respetuosa con el medio ambiente y que ahorra energía.

6. Tecnología de extrusión de tornillos

Mediante el efecto de fricción, extrusión y fusión del tornillo y el cilindro sobre el material, se logra el propósito de transporte, compresión y trituración, mezcla, expansión y polimerización.

7.Tecnología de microondas/vacío:

Combina tecnologías de secado por microondas y secado al vacío. Acelera la pérdida de agua a bajas temperaturas y es adecuado para sustancias con alta sensibilidad al calor. Es adecuado para la producción de vegetales en polvo, yema de huevo en polvo y uvas deshidratadas.

Aplicación de polvo de frutas y verduras en los alimentos.

El polvo de frutas y verduras se puede aplicar en diversos campos del procesamiento de alimentos, ayudando a aumentar el contenido nutricional de los productos, mejorar el color y el sabor de los productos y enriquecer las variedades de productos.

Se utiliza principalmente para: productos de pasta, como agregar rábano en polvo a los fideos para hacer fideos de zanahoria; Alimentos inflados, como el uso de tomate en polvo como condimento para alimentos inflados; Productos cárnicos, como la adición de polvo vegetal a las salchichas de jamón; Productos lácteos. Por ejemplo, a los productos lácteos se les añaden diversos polvos de frutas y verduras; durante el procesamiento de dulces se añaden productos de caramelo, polvo de manzana y polvo de fresa; Durante el procesamiento de las galletas se añaden productos horneados, como cebolla en polvo y tomate en polvo.

El uso de frutas y verduras en polvo para preparar bebidas no afecta el sabor de las frutas y verduras frescas; El polvo de fruta se puede convertir en vino de frutas y vinagre de frutas mediante procesos de fermentación, mezcla y filtración.

A los dulces, pasteles, galletas, pan y muchos otros alimentos se les puede agregar una cierta proporción de frutas y verduras en polvo durante el proceso de producción, lo que puede mejorar la estructura nutricional del producto y mejorar su color, aroma y sabor.

Los polvos de frutas y verduras contienen pigmentos, pectina, taninos y otros ingredientes. Algunas frutas y verduras específicas también contienen ingredientes medicinales, de los cuales se pueden extraer valiosos subproductos mediante vías bioquímicas.

Los jugos de frutas y verduras son ricos en una variedad de vitaminas y minerales. Después del procesamiento adecuado, se agregan ciclodextrina y otras sustancias para incorporar y proteger eficazmente la mayoría de los nutrientes en los jugos de frutas y verduras y, al mismo tiempo, se fortalecen algunos nutrientes y luego se homogeneizan y se liofilizan al vacío para obtener frutas y vegetales nutritivos. polvo vegetal.

Agregar polvo de frutas y verduras a los alimentos para bebés, niños pequeños y ancianos puede complementar las vitaminas y la fibra dietética para una dieta equilibrada.

Diversidad y campos de aplicación de las cerámicas de aluminio microcristalinas.

La cerámica de alúmina microcristalina se refiere a materiales cerámicos de alúmina que utilizan polvo de α-Al2O3 de alta pureza como materia prima principal, se fabrican mediante tecnología cerámica, el tamaño del grano del cristal es inferior a 6 μm y el corindón es la fase cristalina principal.

Las cerámicas de aluminio microcristalinas generalmente se dividen en dos tipos: tipo de alta pureza y tipo ordinario:

Cerámica de aluminio microcristalino de alta pureza.

Las cerámicas de alúmina microcristalinas de alta pureza se refieren a materiales cerámicos de alúmina con un contenido de Al2O3 de más del 99,9%. Su temperatura de sinterización es tan alta como 1650 ~ 1990 ℃, y la longitud de onda de transmisión está en el rango de 1 ~ 6 μm. Utiliza su luz. transmitancia y resistencia a la corrosión de metales alcalinos y otras propiedades, a menudo utilizadas como tubos de lámparas de sodio de alta presión.

Cerámica de aluminio microcristalina ordinaria.

Las cerámicas de alúmina microcristalina ordinarias se pueden dividir en porcelana 99, 95, 92, 90, 85 y otras variedades según el contenido de Al2O3 (a veces aquellas con un contenido de Al2O3 del 80% o 75% también se clasifican como alúmina ordinaria). 99 materiales cerámicos de aluminio se utilizan a menudo para fabricar crisoles de alta temperatura, tubos de hornos refractarios y otros materiales especiales resistentes al desgaste (como cojinetes cerámicos, sellos cerámicos y válvulas de agua). En la industria electrónica, se pueden utilizar como sustratos de circuitos integrados. y materiales de alta gama. Los materiales aislantes de frecuencia, comúnmente utilizados en la industria química como portadores de catalizadores, etc.; 95, 92 y 90 la porcelana de alúmina se utilizan principalmente como materiales resistentes a la corrosión y al desgaste y piezas resistentes al desgaste; 85 La porcelana a menudo se mezcla con algo de talco, lo que mejora las propiedades eléctricas. Con buena resistencia mecánica, puede sellarse con niobio, tantalio y otros metales y usarse como componentes electrónicos de dispositivos de vacío.

Campos de aplicación de la cerámica de aluminio microcristalina.

Industria de procesamiento profundo de minerales no metálicos

En la actualidad, miles de millones de toneladas de minerales no metálicos se trituran y muelen cada año en todo el mundo, lo que requiere una gran cantidad de medios de molienda cerámicos de alúmina microcristalina y otros diversos medios de molienda.Debido a la excelente resistencia al desgaste de los medios de molienda cerámicos de alúmina microcristalina y Los requisitos para productos cerámicos de alta calidad en los medios de molienda, se convertirá en una tendencia inevitable para que los medios de molienda cerámicos de alúmina microcristalina reemplacen gradualmente a otros medios de molienda en el futuro.

campo electronico

Las cerámicas de alúmina microcristalina tienen excelentes propiedades de aislamiento y estabilidad térmica, por lo que se utilizan ampliamente en el campo de la electrónica y aparatos eléctricos para fabricar componentes electrónicos, placas de circuitos, empaques de semiconductores, etc. Con el rápido desarrollo de la industria electrónica, especialmente la industria microelectrónica. , la demanda de sustratos cerámicos de aluminio sigue aumentando.

Petroquímico

Las cerámicas de alúmina microcristalina, especialmente las cerámicas de alúmina microcristalina con un contenido de alúmina superior al 97%, se utilizan normalmente en equipos de perforación de petróleo y gas como boquillas, asientos de válvulas, dispositivos reguladores, accesorios para bombas, accesorios para brocas, etc. Funciona normalmente a alta presión. , ambiente de vibración, incluso en presencia de ácidos y álcalis.

campo militar

Las cerámicas de aluminio microcristalino también tienen muchas aplicaciones en el campo militar, como blindaje balístico para aviones, vehículos y personal.

Campo de generación de energía a carbón

Los ladrillos de alúmina microcristalina y las placas curvas se utilizan con éxito como revestimientos para equipos de generación de energía alimentados con carbón. Este material de revestimiento se utiliza para la alimentación a alta velocidad de partículas de carbón pulverizado, quemadores, cenizas volantes y tratamiento de residuos, etc., especialmente la combustión de carbón. Las cenizas producidas contienen altas cantidades de cuarzo y diferentes minerales y componentes de escoria, y su poder abrasivo es más fuerte que el de las partículas de carbón. Debido a la diferente composición de las cenizas volantes, el valor de pH del mortero tiene un amplio rango (2,5-12) y Es altamente corrosivo, por lo que los productos de alúmina microcristalina se pueden utilizar como materiales ideales para revestir equipos de generación de energía alimentados con carbón.

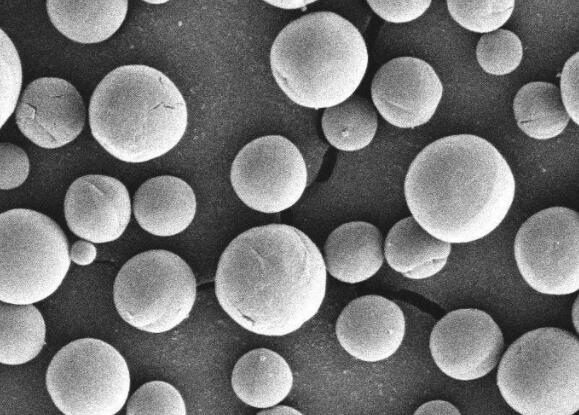

Campos de aplicación del polvo de alúmina esférica

Las propiedades físicas y químicas únicas de la alúmina esférica ultrafina la hacen ampliamente utilizada en biocerámicas, materiales de capas protectoras de superficies, catalizadores químicos y portadores de catalizadores, chips de circuitos integrados, materiales aeroespaciales, de absorción de infrarrojos y sensores sensibles a la humedad.

El excelente rendimiento de los productos de alúmina esférica ultrafina en muchos campos está estrechamente relacionado con la morfología y el tamaño de las partículas de polvo en bruto. La morfología regular, la pequeña superficie específica, la gran densidad de empaquetamiento, el buen rendimiento del flujo, la alta dureza y resistencia pueden mejorar en gran medida el rendimiento de la aplicación del producto.

Campos de aplicación del polvo de alúmina esférica.

1. Abrasivos para pulido de precisión

La alúmina se ha utilizado gradualmente en industrias como la de procesamiento y fabricación de precisión debido a su alta dureza y buena estabilidad, especialmente en el pulido químico mecánico (CMP).

2. Materias primas cerámicas especiales.

Los requisitos para los cuerpos cerámicos son alta densidad, pequeña deformación por contracción y fácil sinterización. El tamaño, la morfología y la dispersión del polvo cerámico son indicadores importantes para medir el desempeño del polvo. Entre las muchas morfologías del polvo, el micropolvo esférico disperso es mejor.

3. Otras aplicaciones

El polvo de alúmina esférico se puede utilizar como soporte para alúmina porosa. Dado que los poros formados son relativamente regulares, es fácil homogeneizar todo el soporte. El polvo de alúmina para relleno requiere buena fluidez, gran capacidad para combinarse con materia orgánica y se prefiere una forma esférica. La alúmina es también la materia prima principal de tres colores primarios y fósforos de larga duración. Además, también tiene muchas aplicaciones en los campos de los catalizadores y portadores de catalizadores.

Preparación de alúmina esférica ultrafina.

Con el rápido desarrollo de la industria global, el polvo de alúmina esférica se ha estudiado ampliamente en los últimos 10 años. La preparación de alúmina esférica se ha convertido en un tema candente en la investigación de materiales.

método de molienda de bolas

El método de molienda de bolas es el método más común para preparar polvo de alúmina ultrafino. Se suele utilizar la rotación o vibración del molino de bolas. Las materias primas son impactadas, molidas y agitadas por el abrasivo, y el polvo de gran tamaño se refina hasta obtener un polvo ultrafino.

Método de precipitación homogénea

El proceso de precipitación en una solución homogénea es un proceso en el que se forman núcleos cristalinos, luego se agregan y crecen, y finalmente precipitan de la solución. Si la concentración del precipitante en la solución homogénea se puede reducir, o incluso generar lentamente, será uniforme. Se genera una gran cantidad de pequeños núcleos cristalinos y las finas partículas de precipitación eventualmente formadas se dispersarán uniformemente por toda la solución y mantendrán un estado de equilibrio durante mucho tiempo. Este método de obtención de precipitación se denomina precipitación homogénea.

Método sol-emulsión-gel

Para obtener partículas de polvo esféricas, se utiliza la tensión interfacial entre la fase oleosa y la fase acuosa para crear pequeñas gotas esféricas, de modo que la formación y gelificación de las partículas de sol se limitan a pequeñas gotas, y finalmente se obtiene una precipitación esférica. Partículas.

Método de drop ball

El método de caída de bola consiste en dejar caer sol de alúmina en una capa de aceite (generalmente parafina, aceite mineral, etc.) y formar partículas de sol esféricas mediante tensión superficial. Luego, las partículas de sol se gelifican en una solución de amoníaco y, finalmente, las partículas de gel se someten a un método de secado y calcinación para formar alúmina esférica.

Otros metodos

Método de pulverización: la esencia de preparar alúmina esférica mediante el método de pulverización es lograr la transformación de fase en poco tiempo y utilizar el efecto de la tensión superficial para hacer esférico el producto. Según las características de la transformación de fase, se puede dividir en método de pirólisis por aspersión y método de secado por aspersión. y fusión por inyección.

Método de descomposición en aerosol: generalmente se usa alcóxido de aluminio como materia prima, y el alcóxido de aluminio se hidroliza y piroliza fácilmente a alta temperatura, y el método físico de cambio de fase se usa para vaporizar el alcóxido de aluminio y luego entrar en contacto con vapor de agua para hidrolizarlo. y atomizar, y luego secar a alta temperatura o pirolizar directamente a alta temperatura para lograr la transformación de fase gas-líquido-sólido o gas-sólido, y finalmente formar polvo de alúmina esférico.

El polvo de alúmina esférico ultrafino tiene un alto valor añadido y puede aportar mayores beneficios sociales y económicos. En los últimos años, su demanda ha seguido creciendo. Por lo tanto, la esferoidización de partículas de alúmina ultrafinas puede mejorar en gran medida el rendimiento de la aplicación de sus productos y tiene grandes beneficios económicos. ¡Se cree que el mercado de polvo de alúmina esferoidizada se expandirá aún más!

¿Cuánto sabes sobre el talco medicinal?

En la industria farmacéutica, el talco en polvo tiene una amplia y larga historia de uso. A menudo se utiliza como lubricante y diluyente en preparaciones sólidas orales como tabletas y cápsulas.

El componente principal del talco en polvo es el silicato de magnesio hidratado, que se compone principalmente de óxido de magnesio, dióxido de silicio y una pequeña cantidad de agua.

(1) Estructura del talco en polvo

El polvo de talco tiene una estructura escamosa y pertenece al sistema cristalino monoclínico. Los cristales son escamosos, con laminillas como unidad básica. Diferentes laminillas están conectadas por fuerzas débiles de Van der Waals. Cuando se corta por fuerzas externas, es fácil que se produzca pelado entre capas. , fenómeno de deslizamiento. Las partículas de talco en polvo suelen tener forma de hoja o radiales, incoloras, insípidas e inodoras, con excelentes propiedades físicas e insolubles en agua.

(2) Propiedades físicas y químicas del talco en polvo.

El polvo de talco es un polvo fino, sin arena, de color blanco o blanquecino, con un brillo nacarado en su superficie de escote. Es inodoro e insípido, tiene un tacto grasoso y se adhiere fácilmente a la piel. Se puede disolver en agua, ácido clorhídrico diluido o solución de hidróxido de sodio al 8,5%. Insoluble. La dureza es de 1,0~1,5, el índice de refracción es de 1,54~1,59 y la gravedad específica es de 2,7~2,8.

(3) Procesamiento de talco en polvo

El molino Raymond, la trituradora de impacto mecánica, el molino de chorro y otros equipos se utilizan comúnmente para moler el polvo de talco. El molino de rodillos de suspensión de alta presión y el molino Raymond son adecuados para procesar talco en polvo con un tamaño de partícula más grande, mientras que el molino ultrafino se utiliza principalmente para procesar talco en polvo con un tamaño de partícula más pequeño.

Después de moler el talco medicinal hasta convertirlo en polvo, es necesario hacerlo flotar para eliminar diversas impurezas, como asbesto (tremolita), carbono, dolomita, óxido de hierro y varias otras sales de aluminio y minerales de carbonato, luego convertirlo en un polvo fino y tratarlo con diluido. ácido clorhídrico, se lavó con agua y luego se secó.

Aplicación de talco en polvo en la tecnología de preparación.

(1) Utilizado como dispersante de aceites volátiles.

Debido a que el polvo de talco tiene cierta capacidad de adsorción, puede adsorber aceite volátil en la superficie de sus partículas y dispersarlo uniformemente. Aumenta la solubilidad del aceite volátil al aumentar el área de contacto entre el aceite volátil y el medicamento líquido.

(2) Cubrir con una capa de recubrimiento en polvo

En el recubrimiento de azúcar, se puede usar talco en polvo para recubrir la capa de recubrimiento en polvo. Es adecuado el polvo de talco blanco que pasa por un tamiz de malla 100. La dosis es generalmente del 3% al 6%. No sólo puede eliminar bordes y esquinas y facilitar el recubrimiento, sino que también puede mejorar la estabilidad de las tabletas recubiertas de azúcar.

(3) Utilizado como lubricante

Actualmente, el talco en polvo se suele utilizar como lubricante en las recetas de comprimidos dispersables, cápsulas, comprimidos masticables, comprimidos efervescentes y comprimidos de liberación sostenida. El polvo de talco puede reducir la fricción entre los polvos de los medicamentos y mejorar la fluidez de los polvos de los medicamentos al llenar las depresiones en la superficie de los polvos de los medicamentos.

(4) Utilizado como ayuda de filtrado.

El polvo de talco no reacciona fácilmente con los medicamentos y tiene cierta capacidad de adsorción, por lo que puede usarse como coadyuvante de filtración. El polvo de talco activado a 115°C, cuando se agrega a la solución medicinal mientras está caliente, puede absorber una pequeña cantidad de polisacáridos, moco e impurezas de las encías sin destruir los ingredientes activos del medicamento en sí.

Aplicación de talco en polvo como excipientes farmacéuticos.

(1) Utilizado como desintegrante de fármacos hidrofóbicos.

Después de agregar talco al medicamento, debido a que es una sustancia hidrofílica, puede mejorar la hidrofilicidad de todo el medicamento, facilitando que el agua penetre en el medicamento y facilitando su desintegración. Por lo tanto, el talco en polvo se puede utilizar como desintegrante para acortar la desintegración del fármaco. tiempo, especialmente para las drogas hidrofóbicas.

(2) Utilizado como agente antiadherente.

El problema de la pegajosidad es un problema común en el proceso de recubrimiento, que puede provocar una velocidad de recubrimiento lenta, un ciclo de producción más largo, adhesión de los gránulos, rendimiento reducido, daños a la película, afectación de la liberación del fármaco y otros problemas.

(3) Aumentar la humedad relativa crítica del fármaco.

Para los medicamentos que absorben fácilmente la humedad, se puede agregar talco a la receta para mejorar la estabilidad del medicamento.

(4) Afectar la liberación de drogas.

Se ha informado en la literatura que las partículas insolubles en formulaciones de recubrimientos funcionales pueden afectar las características de liberación del fármaco, pero los resultados y mecanismos de acción son diferentes.

Desarrollo y aplicación de materiales de nitruro de boro de alto rendimiento.

Como nuevo material cerámico con excelente rendimiento y gran potencial de desarrollo, el nitruro de boro incluye cinco isómeros, a saber, nitruro de boro hexagonal (h-BN), nitruro de boro cúbico (c-BN), nitruro de boro mineral de zinc (w-BN), romboédrico. nitruro de boro (r-BN) y nitruro de boro rómbico (o-BN).

Aplicaciones del nitruro de boro

La investigación actual sobre BN se centra principalmente en su fase hexagonal (h-BN) y fase cúbica (c-BN). El primero tiene lubricidad, conductividad térmica y buen rendimiento a altas temperaturas; este último también se encuentra en equilibrio termodinámico y en estado estable a temperatura y presión normales. El principal área de aplicación del h-BN es como materia prima para la síntesis de nitruro de boro cúbico.

Nitruro de boro hexagonal

El nitruro de boro hexagonal es un material con resistencia a altas temperaturas, resistencia a la corrosión, alta conductividad térmica, alto aislamiento y excelentes propiedades de lubricación. Según la situación actual, simplificar el proceso, reducir los costes de producción y aumentar la vida útil de los componentes son las comparativas actuales de este tipo de material. Direcciones de investigación activa. Aplicaciones principales: crisoles, embarcaciones, tuberías de suministro de metal líquido, boquillas de cohetes, bases de dispositivos de alta potencia, etc. para fundir metales evaporados. También se puede utilizar como aditivos para diversos materiales.

nitruro de boro cúbico

Utilizado como material abrasivo. Se pueden utilizar pequeñas partículas de monocristal de cBN como material abrasivo. Las herramientas abrasivas de CBN utilizan la acción de un agente adhesivo para unir los granos abrasivos de CBN en productos con una determinada forma geométrica como una herramienta abrasiva de material superduro.

Utilizado como material de herramienta. PcBN supera las deficiencias del monocristal de cBN, como la fácil escisión y la anisotropía, y se utiliza principalmente para fabricar materiales para herramientas. Las herramientas de corte PcBN son particularmente adecuadas para cortes de alta velocidad y también pueden usarse para cortes de alta precisión. Se han utilizado ampliamente en máquinas herramienta CNC y son adecuados para cortar materiales de alta dureza.

Con el avance continuo de la ciencia y la tecnología y la creciente demanda de aplicaciones, el nitruro de boro tiene amplias perspectivas de desarrollo futuro. A continuación se muestran algunas posibles tendencias:

Mejorar la eficiencia de la preparación: mejorar la eficiencia de la preparación es una de las formas de lograr la producción a gran escala de nitruro de boro, y desarrollar métodos de preparación más eficientes y económicos es su objetivo de desarrollo.

En la actualidad, la eficiencia de preparación del nitruro de boro es baja, requiere condiciones de temperatura y presión más altas y el ciclo de preparación es largo. Una de las direcciones de investigación futuras es desarrollar métodos de preparación más eficientes y económicos para mejorar la eficiencia de preparación del nitruro de boro.

Desarrollar nuevos materiales: además de los materiales de nitruro de boro convencionales, se prestará atención a nuevos materiales como el nitruro de boro bidimensional y el nitruro de boro poroso. Estos nuevos materiales tienen estructuras y propiedades únicas y se espera que se utilicen en una gama más amplia de campos.

Ampliar los campos de aplicación: el nitruro de boro se ha utilizado ampliamente en electrónica, optoelectrónica, ciencia de materiales y otros campos. Su excelente rendimiento puede ampliar más campos de aplicación en el futuro, como la biomedicina, la protección del medio ambiente y otros campos.

Mejore el rendimiento y la estabilidad: las propiedades mecánicas y químicas del nitruro de boro se pueden mejorar controlando la estructura cristalina y la pureza para cumplir con requisitos de aplicación más altos en el futuro.

Efecto del polvo de cenizas volantes ultrafinas sobre las propiedades del cemento.

Las cenizas volantes son una pequeña partícula que se produce durante el proceso de combustión de las centrales eléctricas de carbón. Está compuesto principalmente de vidrio, minerales y carbono. El polvo ultrafino se refiere a partículas de polvo con un tamaño de partícula inferior a 0,1 mm. En la producción de cemento, el polvo de cenizas volantes ultrafinas se puede utilizar como material cementante auxiliar para mejorar el rendimiento del cemento.

Efecto del polvo de cenizas volantes ultrafinas sobre las propiedades del cemento.

1. Mejorar la resistencia del cemento

El polvo de cenizas volantes ultrafino puede mejorar significativamente la resistencia del cemento. Esto se debe a que el polvo de cenizas volantes ultrafinas tiene una alta actividad y puede reaccionar con los productos de hidratación del cemento para formar una estructura más densa, mejorando así la resistencia del cemento. Además, el polvo ultrafino de cenizas volantes también puede llenar los poros del cemento, reducir la aparición de grietas y mejorar aún más la resistencia del cemento.

2. Mejorar la fluidez del cemento.

El polvo ultrafino de cenizas volantes tiene buenas propiedades de flujo y puede mejorar la fluidez del cemento. Agregar una cantidad adecuada de polvo de cenizas volantes ultrafinas al cemento puede reducir la viscosidad de la mezcla y mejorar su fluidez, lo que hace que la construcción sea más conveniente y rápida.

3. Reducir el calor de hidratación del cemento.

El polvo de cenizas volantes ultrafino puede reducir el calor de hidratación del cemento. Esto se debe a que el polvo de cenizas volantes ultrafinas puede reaccionar con los minerales del cemento para formar compuestos bajos en calorías, reduciendo así el calor de hidratación del cemento. Esto es de gran importancia para la construcción de hormigón de gran volumen y puede reducir la aparición de grietas por temperatura.

4. Mejorar la impermeabilidad del cemento.

El polvo ultrafino de cenizas volantes puede mejorar la impermeabilidad del cemento. Esto se debe a que el polvo de cenizas volantes ultrafinas puede reaccionar con los minerales del cemento para formar una estructura más densa, reducir la generación de poros y así mejorar la impermeabilidad del cemento. Esto es de gran importancia para proyectos como sótanos que requieren requisitos de impermeabilización.

El polvo ultrafino de cenizas volantes es un residuo industrial con un alto valor de utilización y puede desempeñar un papel importante en la producción de cemento. Añadiendo una cantidad adecuada de polvo de cenizas volantes ultrafinas se pueden mejorar las propiedades del cemento, aumentando su resistencia, fluidez, impermeabilidad y durabilidad. Al mismo tiempo, la aplicación de polvo de cenizas volantes ultrafinas también puede reducir los costos de producción de cemento y la contaminación ambiental, cumpliendo con los requisitos del desarrollo sostenible.

Características de los polvos convencionales en la industria química.

Características del talco en polvo

El polvo de talco, cuyo componente principal es el silicato de magnesio hidratado, es un polvo fino sin arena, de color blanco o blanquecino. Tiene excelentes propiedades físicas y químicas como lubricidad, resistencia al fuego, resistencia a los ácidos, aislamiento, alto punto de fusión e inercia química.

Características de la arcilla caolín.

El caolín, también conocido como dolomita, es un mineral no metálico compuesto principalmente por minerales arcillosos de la familia de las caolinitas, formando arcillas y rocas arcillosas.

En términos de propiedades químicas, el caolín tiene excelentes propiedades de aislamiento eléctrico, buena resistencia a la solubilidad en ácido, muy baja capacidad de intercambio catiónico, alta refractariedad y otras propiedades físicas y químicas.

Características del polvo de mica

El polvo de mica es un mineral no metálico cuyos componentes principales son sílice y óxido de aluminio.

En términos de propiedades químicas, el polvo de mica muestra buena resistencia a la corrosión ácida y alcalina, resistencia a altas temperaturas y otras propiedades. Además, el polvo de mica plástica procesado mediante procesos especiales tiene las características de una alta relación diámetro-espesor, resistencia a altas temperaturas, resistencia a ácidos y álcalis y resistencia al desgaste. Es un material de relleno en polvo funcional natural.

Características del polvo de sílice

El polvo de microsílice es un material sólido granular fino con un tamaño de partícula generalmente inferior a 1 micrón. Es una nueva materia prima mineral funcional compuesta de cuarzo microcristalino natural (cuarzo a). Es principalmente blanco o blanquecino.

El polvo de microsílice tiene una serie de excelentes propiedades: bajo coeficiente de expansión térmica, excelentes propiedades dieléctricas, alta conductividad térmica y buen rendimiento de suspensión.

Características del hidróxido de aluminio.

En la industria química, el hidróxido de aluminio se utiliza principalmente como retardante de llama. No sólo es retardante de llama, sino que también evita el humo, el goteo y los gases tóxicos. Por lo tanto, ha sido ampliamente utilizado en electrónica, productos químicos, cables, plásticos, caucho y otras industrias. En particular, el hidróxido de aluminio ultrafino se ha convertido en el material libre de halógenos y con bajo contenido de humo más utilizado y utilizado debido a sus múltiples funciones, como retardo de llama, supresión de humo, llenado y protección ambiental.

Características de la alúmina

El óxido de aluminio, de fórmula química Al2O3, es una sustancia inorgánica. Es un compuesto con alta dureza y un punto de fusión de hasta 2054°C. Es un cristal iónico típico y puede ionizarse a altas temperaturas.

Químicamente, la alúmina es un material muy duro con una dureza Mohs de hasta 9, lo que la hace ampliamente utilizada como material resistente al desgaste y a la corrosión en muchas aplicaciones. La alúmina tiene buena conductividad térmica y el Al2O3 con requisitos de alta pureza generalmente se prepara mediante métodos químicos.

En términos de aplicaciones industriales, el óxido de aluminio se utiliza ampliamente en la industria de materiales debido a su alta dureza, resistencia al desgaste y resistencia a la corrosión.

Características del sulfato de bario

El sulfato de bario es un cristal ortorrómbico incoloro o un polvo amorfo blanco con propiedades químicas estables e insoluble en agua, ácidos, álcalis o disolventes orgánicos. El sulfato de bario se elabora a partir de barita como materia prima principal y se procesa mediante una serie de procesos como procesamiento de minerales, lavado de minerales y trituración.

Características de la diatomita

La tierra de diatomeas es un mineral inorgánico natural con colores como blanco, blanquecino, gris y marrón grisáceo claro, y tiene las características de ser fino, suelto, ligero y poroso. Tiene una absorción de agua y permeabilidad muy fuertes, por lo que a menudo se utiliza como relleno o agente antisedimentación en pinturas, revestimientos, caucho, plástico y otras industrias.

La diatomita también tiene buena estabilidad y es un material industrial importante para aislamiento térmico, molienda, filtración, adsorción, anticoagulación, desmolde, relleno, soporte, etc.

Características de la bentonita

La bentonita, también conocida como bentonita, bentonita o bentonita, es un mineral no metálico cuyo principal componente mineral es la montmorillonita.

El color de la bentonita suele ser blanco o amarillo claro, pero debido a cambios en el contenido de hierro, también puede aparecer gris claro o verde claro.

Características del polvo transparente.

El polvo transparente es un nuevo tipo de relleno funcional. Es un silicato compuesto. Su componente principal es un silicato compuesto que contiene magnesio, aluminio y calcio, que es una sal inorgánica. Sus características son las siguientes:

1. Alta transparencia

2. Buena dureza y brillo

3. Baja absorción de aceite

4. Buena resistencia al colapso y menos polvo durante el uso.

5. El material en polvo ultrafino ultratransparente se desarrolla mediante el proceso de selección de materia prima, mezcla, fusión, molienda rugosa, molienda fina y clasificación.

Molienda fina en seco para aplicaciones agroquímicas

La razón por la que los fabricantes de pesticidas desarrollan componentes y formas de dosificación específicos es utilizar los ingredientes activos en el momento adecuado y en la cantidad adecuada cuando los cultivos necesitan protección, para reducir eficazmente los factores que son perjudiciales para el crecimiento de los cultivos. Por tanto, un protector vegetal es esencialmente una mezcla de diferentes ingredientes. Estos ingredientes se pueden resumir básicamente en tres categorías principales: ingredientes activos en la fórmula; cargas utilizadas para diluir las sustancias activas, como arcilla, talco, caolín o sílice; auxiliares y aditivos utilizados para mejorar la calidad de la fórmula (tales como estabilizantes, agentes humectantes, agentes protectores, agentes antiespumantes, etc.).

En el proceso de producción de pesticidas, el primer paso es la alimentación y la mezcla; el segundo paso es moler. A través de diferentes tipos de equipos de molienda que se muestran a continuación, las partículas del material mezclado se muelen y dispersan hasta la finura deseada para cumplir con los requisitos de la aplicación. Después de la molienda pasa por un proceso de cribado para evitar la posible presencia de partículas sobredimensionadas. Finalmente agregar aditivos o cargas que no requieran trituración y realizar nuevamente la dispersión y mezcla.

La razón por la que se requiere que las partículas de pesticidas sean partículas ultrafinas y tengan una distribución de tamaño de partícula estrecha: cuanto más finas son las partículas de ingrediente activo, más efectivas son, lo que significa que se puede usar una cantidad menor para lograr el mismo efecto. Esto es beneficioso por razones de seguridad, ambientales y económicas: reducir los efectos tóxicos en las personas en el área de pulverización; reducir la contaminación ambiental; reduciendo el uso de los ingredientes activos más caros en la formulación, reduciendo así los costos de producción de pesticidas y aumentando las ganancias.

La estrecha distribución del tamaño de las partículas facilita un procedimiento de aplicación de pesticidas simplificado: el polvo se dispersa en agua antes de su aplicación en los cultivos. Cuanto más finas sean las partículas, más estable será la suspensión y no se producirá sedimentación durante el funcionamiento. Durante el proceso de pulverización de pesticidas, se reduce eficazmente el problema de las partículas grandes que obstruyen las boquillas del sistema de pulverización.

Elegir el molino adecuado es crucial y ALPA ofrece diferentes tecnologías de molienda en seco dependiendo de la finura y las especificaciones requeridas por el fabricante del pesticida.

Rectificadora de impacto CSM con función de clasificación

Este tipo de molino clasificador ofrece la posibilidad de lograr funciones tanto de molienda como de clasificación en un solo sistema. El clasificador CSM es una combinación de un clasificador de impacto fino y un clasificador de rueda guía. Utilizando dos motores independientes, uno para el disco abrasivo y el otro para la rueda niveladora, el CSM puede ajustar con precisión la velocidad de la rueda niveladora para obtener una amplia gama de finura del producto final desde d97=9μm hasta 200μm. Al utilizar la geometría del impulsor del clasificador y el sello de aire entre la rueda clasificadora y la cubierta superior de la máquina, se garantiza un control preciso del límite superior del tamaño de partícula del material triturado, logrando así una clasificación fina.

Molino de chorro de lecho fluidizado

Este molino de chorro es adecuado para la molienda ultrafina de materiales de diversas durezas (de blandos a extremadamente duros). En el área de molienda, las partículas son impulsadas por un flujo de aire de alta velocidad para chocar y triturarse entre sí. No hay piezas de molienda adicionales. El clasificador dinámico controla el tamaño máximo de partícula. La velocidad del flujo de aire en la salida de la boquilla en la cámara de molienda puede alcanzar de 500 a 600 m/s. Debido a que en el lecho fluidizado se puede generar una alta energía de molienda y velocidad de impacto, es posible lograr una finura D50 de 1 a 5 µm.

Debido a estas características estructurales, el molino de flujo de aire tiene una característica muy atractiva: durante el proceso de molienda, no habrá aumento de temperatura en la cámara de molienda. La razón es que el calor generado cuando las partículas chocan entre sí se compensa con el fenómeno de enfriamiento producido por la expansión del gas comprimido, de modo que la temperatura en la cámara de molienda permanece constante y las moléculas del material activo no se destruyen.

Actualmente, la producción de pesticidas tiene una importancia estratégica cada vez mayor. Debe haber una reevaluación para poner mayor énfasis en las limitaciones ambientales, tanto durante la producción de productos como durante su uso en cultivos agrícolas. Sin embargo, satisfacer las necesidades de la población mundial sigue siendo un enorme desafío. El papel de la ingeniería química es producir pesticidas de la mejor manera posible, lo que requiere seleccionar la tecnología de molienda más adecuada para lograrlo.