¿Por qué necesita un pulverizador superfino para el proceso de preprocesamiento de la pulverización?

Hoy en día, muchos materiales deben presentarse en diferentes formas de acuerdo con la forma en que las personas los usan. Por ejemplo, los materiales medicinales chinos, los usuarios deben convertirlos en gránulos, triturarlos en polvo, etc. La premisa de completar estos pasos requiere pulverizadores de acero inoxidable como base para sus procedimientos de preprocesamiento. El pulverizador de acero inoxidable primero debe triturar estos materiales grandes en pedazos pequeños y luego molerlos en polvo o hacer pastillas según la demanda. ¿Por qué no se puede simplemente moler en polvo con un molinillo? ¿Necesita comprar otro pulverizador ultrafino?

La importancia del pulverizador ultrafino radica en:

Primero, deje que el material se convierta en polvo de manera más rápida y efectiva. Primero use una trituradora gruesa para triturar esos materiales voluminosos y de formas extrañas en pedazos pequeños. Para la trituración secundaria, el pulverizador ultrafino es mucho más fácil y conveniente, y el polvo producido es más delicado y la producción aumenta al mismo tiempo.

En segundo lugar, mantenga el uso del pulverizador. Evitar que el pulverizador pulverice directamente aquellos materiales con gran dureza, gran diámetro y alta viscosidad protege al pulverizador hasta cierto punto.

Tercero, desempolva el material. El molino ultrafino está equipado con un dispositivo de eliminación de polvo, que puede eliminar el polvo de los materiales en el proceso de trituración dentro de un cierto rango, mejorando efectivamente el entorno de trabajo.

¿Qué materiales puede moler Jet Milling?

Cualquier polvo cristalino o quebradizo se puede moler en un molino de chorro. Los materiales húmedos también se pueden secar rápidamente y moler simultáneamente usando aire caliente o vapor sobrecalentado.

¿Cuáles son las características de los productos de molienda por chorro?

Una de las características más importantes de los productos molidos por chorro es el espectacular aumento de la superficie. Cuando se reduce a 5 micras, un producto de malla 30 tiene un aumento de 1.643.000 veces en el recuento de partículas y un aumento de 118 veces en el área de superficie. Esto acorta el tiempo de reacción de los productos químicos. La potencia del fármaco aumenta al aumentar el área de superficie, por lo que se requiere una dosis más baja de fármaco para hacer el mismo trabajo. Los medicamentos para las personas con asma deben penetrar profundamente en los pulmones, y las partículas del medicamento, que están compuestas de partículas muy finas, viajan aún más profundo. Un molino de chorro muele un polvo de droga lo suficientemente fino como para pasar a través de una aguja hipodérmica. Los rellenos y extensores, como los productos de arcilla y sílice, se muelen con precisión para su uso en papel fino y productos de plástico. Los pesticidas, herbicidas y otros productos relacionados con las plantas que se procesan con chorro de agua utilizarán menos ingredientes activos para cubrir una mayor superficie, lo que reducirá los costos.

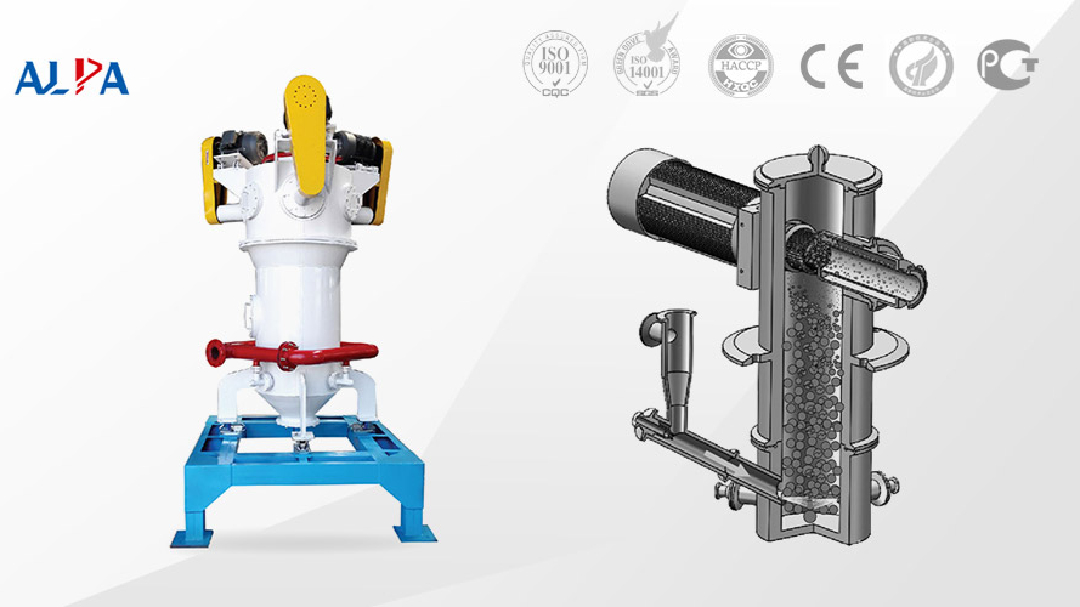

Equipo médico de molienda ultrafina - molino de chorro

La micronización de las materias primas puede mejorar significativamente la solubilidad de los medicamentos poco solubles, y la tasa de disolución de las preparaciones sólidas preparadas a partir de medicamentos poco solubles en polvo ultrafino puede cumplir con los requisitos de la evaluación de consistencia doméstica. El molino de chorro es uno de los componentes más importantes en el equipo de pulverización ultrafina, que puede pulverizar el material en polvo de unas pocas micras. El molino de chorro, también conocido como molino de chorro o molino de energía de flujo, utiliza un flujo de aire de alta velocidad o vapor sobrecalentado para colisionar, moler y cortar materiales para triturarlos.

El principio de funcionamiento del molino de chorro en el proceso de preparación de polvo.

Después de que el aire comprimido o el gas inerte se presuriza en la boquilla, la fuerza de inyección del fluido elástico de alta velocidad se usa para generar un fuerte impacto, cizallamiento, colisión y fricción entre partículas, gas y partículas, partículas y paredes y otros componentes. Etcétera. Al mismo tiempo, bajo la acción de la fuerza centrífuga de la rotación del flujo de aire, o combinado con un clasificador, las partículas gruesas y finas se clasifican para lograr una pulverización ultrafina.

(1) molino de chorro plano

El molino de chorro plano también se llama molino de chorro de disco. El principio de funcionamiento de este tipo de equipo es que el aire comprimido ingresa a la cámara de distribución de aire a través de la entrada, lo que generará presión negativa, y el material ingresa a la cámara de mezcla y luego se rocía en la cámara de trituración por el flujo de aire de alta velocidad expulsado de la boquilla. habitación. La dirección radial de la boquilla y la cámara de trituración tiene un cierto ángulo, por lo que el material gira a una velocidad muy alta bajo el flujo de aire de alta velocidad expulsado por la boquilla y realiza un movimiento circular. Los materiales chocan entre sí, y la pared interna de la cámara de trituración choca, muele, etc., por lo que los materiales se trituran. Los materiales gruesos que no cumplen con los requisitos se arrojan a la pared para continuar la trituración bajo la acción de la fuerza centrífuga, y el polvo fino ingresa al sistema de recolección del molino de chorro desde la tubería de salida de la trituradora para recolectar los productos triturados.

(2) Molino de chorro de lecho fluidizado (contra-rociado)

El molino de chorro de lecho fluidizado (chorro opuesto) es un molino de chorro más nuevo. El principio de funcionamiento del molino de chorro de contrachorro de lecho fluidizado es que el flujo de aire pasa a través de un grupo de boquillas (número > 2) para formar un campo de flujo de contrachorro en el molino, y el material se fluidiza. Los materiales en el molino de chorro tendrán una fuerte colisión, fricción e impacto entre las partículas en el punto de intersección del chorro de la boquilla y luego serán aplastados. El polvo pulverizado pasa a través del clasificador bajo la acción de presión negativa, y los productos que cumplen con los requisitos son recolectados por el separador ciclónico y el colector de polvo, mientras que las partículas más gruesas que no cumplen con los requisitos se devuelven al área de trituración para pulverización bajo la influencia de la gravedad.

Las características del molino de chorro para la molienda de medicamentos.

1. El rango de distribución del tamaño de partícula es estrecho y el tamaño de partícula promedio es fino

Mediante el proceso de pulverización con flujo de aire a alta presión y la fuerza centrífuga de la rotación del flujo de aire del clasificador de precisión, se realiza la clasificación automática de diferentes tamaños de partículas. La distribución del tamaño de partícula de los productos obtenidos es estrecha, el tamaño medio de partícula es fino y el tamaño de partícula D50 está entre 5 y 10 μm.

2. La forma del polvo es buena, la pureza del producto es alta

La apariencia del polvo producido por el molino de chorro es esférica, la superficie de las partículas es suave, la forma es regular, la dispersión es buena, el desgaste mecánico es pequeño durante el proceso de trituración y la pureza del producto es alta.

3.Adecuado para medicamentos de bajo punto de fusión y termosensibles

El pulverizador de chorro funciona con aire comprimido y el chorro de alta velocidad produce neumáticamente el efecto Joule Thomson. La colisión neumáticamente adiabática en la boquilla reduce la temperatura del sistema de trituración y compensa el calor generado por la fricción y la colisión del fármaco.

4. Buen sellado, sin contaminación.

Debido al buen rendimiento de sellado del molino de chorro, el rendimiento del producto es alto; todo el proceso de trituración se lleva a cabo bajo presión negativa, sin fugas, sin contaminación del medio ambiente y se puede operar de forma aséptica.

5. Operación en línea de trituración, mezcla y secado

El molino de chorro puede realizar operaciones en línea como trituración, mezcla y secado, y también puede modificar simultáneamente el polvo de la droga. Por ejemplo, algunas drogas se rocían en un líquido durante la pulverización, cubriendo y modificando las partículas.

El molino de chorro se ha convertido en la primera opción para el desarrollo de varios materiales de micropolvo de alto rendimiento.

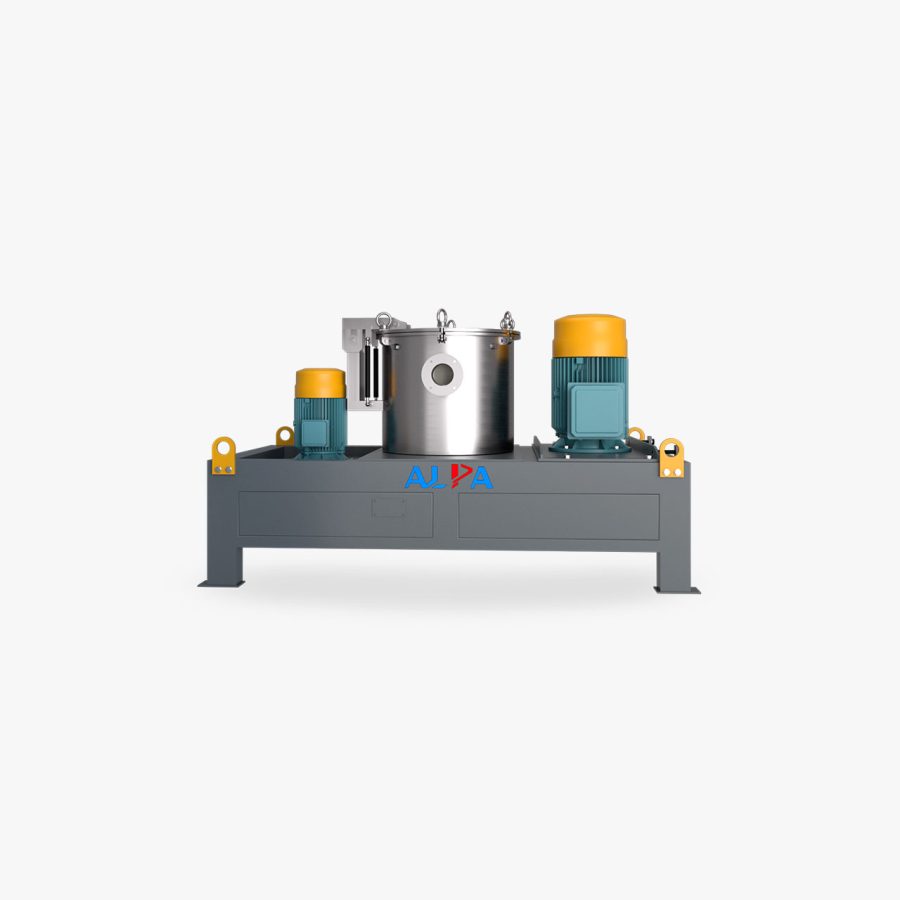

Pulverizador de impacto cerámico, producción libre de contaminación de polvo ultrafino

Para la trituración mecánica tradicional, generalmente es un proceso de trituración de materiales mediante la aplicación mecánica de fuerzas como cizallamiento, extrusión, impacto y trituración. Los materiales triturados deben estar en contacto directo con los cuerpos de molienda o los medios de molienda, mientras que los cuerpos de molienda tradicionales están hechos principalmente de varios materiales metálicos y es inevitable que se introduzcan impurezas metálicas debido a la abrasión. Por lo tanto, la aplicación de pulverizadores mecánicos está muy limitada en campos como las baterías de litio, medicamentos, productos para la salud y alimentos que requieren una pulverización libre de contaminación.

Si desea utilizar el molino mecánico en una industria sin contaminación magnética, es necesario en el diseño de la máquina trituradora. La parte en contacto con el material durante el proceso de trituración debe ser una pieza estructural cerámica. Shenfei Powder (Hangsheng Industry) ha desarrollado y producido un pulverizador ultrafino mecánico cerámico de acuerdo con las necesidades de los clientes durante la investigación sobre el proceso de pulverización de materiales de baterías de litio. El tamaño de partícula de alimentación de este tipo de equipo es < 3 mm, y el tamaño de partícula del producto se puede ajustar de 5 a 100 μm. Todo el conjunto de equipos tiene una alta integración del sistema, baja tasa de polvo fino, alto rendimiento, buena forma de partícula y control estricto de partículas grandes. Es muy querido por los usuarios de baterías de litio.

El principio de funcionamiento del pulverizador ultrafino mecánico de cerámica es que el material se envía uniformemente a la cámara de pulverización mediante el sistema de alimentación y se somete a la fuerza centrífuga bajo el impacto del disco de pulverización, choca con la corona dentada de pulverización y es pulverizado por varias fuerzas como cizallamiento, fricción y colisión; el producto se mueve al área de clasificación con el flujo de aire y es separado por la rueda de clasificación controlada por conversión de frecuencia.

En la actualidad, el pulverizador ultrafino mecánico cerámico desarrollado y producido por alpa powder tiene 20 años de experiencia en aplicaciones en la industria de baterías de litio. Este equipo es especialmente adecuado para pulverizar materiales con un tamaño de partícula mayor a 5 micras, y tiene las características de alta eficiencia y ahorro de energía. Con el crecimiento explosivo de la industria de nuevas energías de baterías de litio en los últimos años, este equipo se convertirá en un poderoso complemento para la aplicación de equipos de molienda a chorro y molinos de arena en materiales de baterías de litio. Los clientes pueden elegir procesos y equipos de trituración más económicos y prácticos de acuerdo con sus propios requisitos para triturar y procesar materiales con tamaños de partículas diversificados.

Por supuesto, en el procesamiento de trituración de medicamentos, productos para el cuidado de la salud, alimentos, industria química, etc. que no requieren contaminación magnética, el molinillo ultrafino mecánico de cerámica también es una muy buena opción.

Aplicación y selección de equipos de molino de chorro.

En los últimos años, a medida que se ha afirmado continuamente el rendimiento superior de las partículas ultrafinas, cada vez más investigadores han comenzado a prestar atención al trabajo de investigación de la fabricación de polvo fino. Como importante método de preparación de polvo ultrafino, la tecnología de molienda por chorro se ha convertido en uno de los métodos preferidos para desarrollar varios materiales de micropolvo de alto rendimiento.

El molino de chorro, también conocido como molino de chorro o molino de energía de flujo, utiliza un flujo de aire de alta velocidad para hacer que el material choque con las partes de impacto, impacto, cizallamiento y otros efectos para pulverizar. El producto obtenido al pulverizar el material con un molino de chorro tiene finura uniforme, distribución de tamaño de partícula estrecha, alta pureza, superficie de partícula lisa, forma regular y buena dispersabilidad. Durante el proceso de trituración, el material está menos contaminado e incluso se puede lograr un ambiente estéril y libre de contaminación, por lo que se puede aplicar a la trituración ultrafina en campos como alimentos y medicinas que no pueden contaminarse con objetos extraños. El molino de chorro no libera mucho calor durante el proceso de trituración, por lo que es más adecuado para triturar materiales con bajo punto de fusión o sensibilidad al calor que otros equipos de trituración. El grado de automatización en el proceso de producción es alto y se puede utilizar para la producción industrial a gran escala. La molienda por chorro también puede realizar la operación conjunta de trituración y los pasos de producción posteriores. Por ejemplo, la trituración y el secado de los materiales se pueden realizar al mismo tiempo, y la solución también se puede rociar durante la trituración para recubrir o modificar la superficie del polvo. Pero hay desventajas como el gran consumo de energía.

Tipos de molinos de chorro

Molino de chorro en espiral

El molino de chorro en espiral, también conocido como molino de chorro de disco horizontal, es el molino de chorro más antiguo y más utilizado en la industria. Tiene las ventajas de una estructura simple, operación conveniente, autoclasificación, etc., pero la energía cinética de impacto del equipo no es grande y la resistencia al aplastamiento es baja. Cuando se procesan materiales con alta dureza, la pared interna del cuerpo chocará y rozará violentamente con la pared interna de la cámara de molienda debido a la acción del material con el flujo de aire de alta velocidad, lo que agravará la contaminación de la cámara de molienda y causará cierta contaminación al producto. Es adecuado para una amplia gama de materiales, especialmente materiales compuestos por varios agregados o áridos.

Molino de chorro a contracorriente

El molino de chorro contrario, también conocido como molino de chorro contrario y molino de chorro inverso, es un tipo de equipo con una alta tasa de utilización de energía. Dado que el proceso de trituración se basa principalmente en la colisión a alta velocidad entre partículas, puede evitar de manera efectiva el desgaste de las piezas que impactan por el flujo de aire a alta velocidad y, al mismo tiempo, mejorar el problema de la contaminación del material y el tamaño de las partículas del producto es más fino; pero el equipo ocupa un área grande, un alto consumo de energía y una amplia distribución del tamaño de las partículas. A menudo se utiliza para triturar materiales duros, quebradizos y viscosos.

Molino de chorro de lecho fluidizado

El molino de chorro de lecho fluidizado es un nuevo tipo de molino de chorro, que tiene las ventajas de una distribución estrecha del tamaño de las partículas, alta eficiencia de trituración, bajo consumo de energía, menos contaminación del producto y menos desgaste de los accesorios, pero el costo del equipo es relativamente alto. Dado que el material debe tratarse en un estado fluidizado antes de que pueda colisionar y triturarse con la corriente de aire, el molino de chorro de lecho fluidizado generalmente requiere que el material triturado tenga suficiente finura, y el requisito de materiales de alta densidad es más obvio. A menudo se utiliza para la trituración superfina, la dispersión y la conformación de materiales en resina sintética, resina fenólica, medicina, cosmética, cerámica avanzada, polvo magnético, materiales para baterías y otras industrias.

En el futuro, la tendencia principal de desarrollo de los equipos de molienda por chorro ultrafino se manifestará principalmente en el aumento de la producción de una sola máquina y la reducción del consumo de energía por unidad de producto; mejorar la finura del producto y fortalecer el límite de trituración del equipo; regulación en línea de la finura del producto y la distribución del tamaño de las partículas, etc.

14 métodos de tratamiento de recubrimiento superficial de polvo ultrafino

El polvo ultrafino generalmente se refiere a partículas con un tamaño de partícula de micras o nanómetros. En comparación con los materiales convencionales a granel, tiene un área superficial específica más grande, actividad superficial y energía superficial más alta, por lo que exhibe excelentes propiedades ópticas, térmicas, eléctricas, magnéticas, catalíticas y otras. Como material funcional, el polvo ultrafino se ha estudiado ampliamente en los últimos años y se ha utilizado cada vez más en varios campos del desarrollo económico nacional.

1. Método de mezcla mecánica. Usando extrusión, impacto, cizallamiento, fricción y otras fuerzas mecánicas, el modificador se distribuye uniformemente en la superficie exterior de las partículas de polvo, de modo que varios componentes puedan penetrar y difundirse entre sí para formar un recubrimiento.

2. Método de reacción en fase sólida. Mezcle y muela completamente varias sales u óxidos metálicos de acuerdo con la fórmula, luego calcine y obtenga directamente un polvo de recubrimiento superfino a través de una reacción de estado sólido.

3. Método hidrotermal. En un sistema cerrado de alta temperatura y alta presión, el agua se utiliza como medio para obtener un ambiente físico y químico especial que no se puede obtener en condiciones normales de presión, de modo que el precursor de la reacción se disuelve por completo y alcanza un cierto grado de sobresaturación. formando así elementos de crecimiento, y luego la nucleación y la cristalización hacen polvo compuesto.

4. Método sol-gel. Primero, el precursor del modificador se disuelve en agua (o solvente orgánico) para formar una solución uniforme, y el soluto y el solvente sufren hidrólisis o alcohólisis para obtener el sol del modificador (o su precursor); luego, las partículas recubiertas pretratadas se mezclan uniformemente con el sol, de modo que las partículas se dispersan uniformemente en el sol, el sol se transforma en un gel después del tratamiento y se calcina a alta temperatura para obtener un polvo recubierto con un modificador en la superficie exterior , realizando así la modificación de la superficie del polvo.

5. Método de precipitación. Agregue un precipitante a la solución que contiene partículas de polvo, o agregue una sustancia que pueda desencadenar la formación de un precipitante en el sistema de reacción, de modo que los iones modificados sufran una reacción de precipitación y precipiten en la superficie de las partículas, cubriendo así las partículas.

6. Método de coagulación heterogénea (también conocido como "método de floculación miscelánea"). Un método basado en el principio de que las partículas con cargas opuestas en la superficie pueden atraerse y aglomerarse. Si el diámetro de un tipo de partícula es mucho más pequeño que el diámetro de otra partícula cargada, durante el proceso de aglomeración, la partícula pequeña se adsorberá en la superficie exterior de la partícula grande para formar un recubrimiento.

7. Método de recubrimiento de microemulsión. Primero, el núcleo de microagua proporcionado por la microemulsión W/O (agua en aceite) se usa para preparar el polvo ultrafino que se va a recubrir, y luego el polvo se recubre y se modifica mediante polimerización de microemulsión.

8. Método de nucleación no uniforme. De acuerdo con la teoría del proceso de cristalización LAMER, la capa de recubrimiento se forma utilizando la nucleación heterogénea y el crecimiento de partículas modificadoras en la matriz de partículas recubiertas.

9. Método de recubrimiento electrolítico. Se refiere al proceso de precipitación de metales por método químico sin corriente externa, incluido el método de desplazamiento, el método de recubrimiento por contacto y el método de reducción.

10. Método de fluidos supercríticos. Es una nueva tecnología aún en estudio. En condiciones supercríticas, la reducción de la presión puede conducir a la sobresaturación y se pueden lograr altas tasas de sobresaturación, lo que permite que los solutos sólidos cristalicen a partir de soluciones supercríticas.

11. Método de deposición de vapor químico. A una temperatura relativamente alta, el gas mezclado interactúa con la superficie del sustrato, descomponiendo algunos componentes en el gas mezclado y formando un recubrimiento metálico o compuesto sobre el sustrato.

12. Método de alta energía. El método de recubrimiento de nanopartículas mediante el uso de rayos infrarrojos, rayos ultravioleta, rayos γ, descarga de corona, plasma, etc., se conoce colectivamente como métodos de alta energía. El método de alta energía suele utilizar algunas sustancias con grupos funcionales activos para lograr el recubrimiento de la superficie de las nanopartículas bajo la acción de partículas de alta energía.

13. Método de pirólisis por pulverización. El principio del proceso es rociar la solución mixta de varias sales que contienen los iones positivos requeridos en la niebla, enviarla a la cámara de reacción calentada a la temperatura establecida y generar partículas finas de polvo compuesto a través de la reacción.

¿Cuáles son las técnicas de clasificación de los polvos ultrafinos?

El polvo ultrafino no solo es la base para preparar materiales estructurales, sino también un material con funciones especiales. Se requiere campo. Con la aplicación cada vez más amplia de polvo ultrafino en la industria moderna, la posición de la tecnología de clasificación de polvo en el procesamiento de polvo se vuelve cada vez más importante.

1. El significado de la clasificación

En el proceso de pulverización, solo una parte del polvo suele cumplir con los requisitos de tamaño de partícula. Si los productos que han alcanzado los requisitos no se separan a tiempo y luego se pulverizan junto con los productos que no cumplen con los requisitos de tamaño de partícula, se producirá un desperdicio de energía y una trituración excesiva de algunos productos.

Además, después de que las partículas se refinan hasta cierto punto, aparecerá el fenómeno de trituración y aglomeración, e incluso el proceso de trituración se deteriorará debido a la mayor aglomeración de partículas. Por esta razón, en el proceso de preparación de polvos ultrafinos, es necesario clasificar el producto. Por un lado, se controla que el tamaño de partícula del producto esté dentro del rango de distribución requerido; Luego triture para mejorar la eficiencia de trituración y reducir el consumo de energía.

Con la mejora de la finura del polvo requerida y el aumento de la producción, la dificultad de la tecnología de clasificación es cada vez mayor. El problema de la clasificación de polvos se ha convertido en la clave para restringir el desarrollo de la tecnología de polvos, y es una de las tecnologías básicas más importantes en la tecnología de polvos. uno. Por lo tanto, la investigación sobre tecnología y equipos de clasificación de polvo ultrafino es muy necesaria.

2. El principio de clasificación

La clasificación en un sentido amplio consiste en dividir las partículas en varias partes diferentes utilizando las diferentes características de tamaño, densidad, color, forma, composición química, magnetismo y radiactividad de las partículas. La clasificación en un sentido estricto se basa en el hecho de que las partículas de diferentes tamaños de partículas están sujetas a la fuerza centrífuga, la gravedad, la fuerza de inercia, etc. en el medio (generalmente aire y agua), lo que da como resultado diferentes trayectorias de movimiento, para realizar el clasificación de partículas de diferentes tamaños de partículas.

3. Clasificación de clasificadores

Según el medio utilizado, se puede dividir en clasificación seca (el medio es aire) y clasificación húmeda (el medio es agua u otros líquidos). La característica de la clasificación en seco es que se usa aire como fluido, lo cual es relativamente barato y conveniente, pero tiene dos desventajas. Una es que es fácil causar contaminación del aire y la otra es que la precisión de la clasificación no es alta. La clasificación húmeda utiliza líquido como medio de clasificación, y hay muchos problemas de posprocesamiento, es decir, el polvo clasificado debe deshidratarse, secarse, dispersarse y tratarse con aguas residuales, etc., pero tiene las características de alta precisión de clasificación. y sin polvo explosivo.

Según si tiene partes móviles, se puede dividir en dos categorías:

(1) Clasificador estático: no hay partes móviles en el clasificador, como el clasificador por gravedad, el clasificador por inercia, el separador ciclónico, el clasificador de flujo de aire en espiral y el clasificador de chorro, etc. Este tipo de clasificador tiene una estructura simple, no requiere energía y tiene bajos costos de operación. La operación y el mantenimiento son más convenientes, pero la precisión de la clasificación no es alta, por lo que no es adecuado para la clasificación de precisión.

(2) Clasificador dinámico: hay partes móviles en el clasificador, que se refieren principalmente a varios clasificadores de turbina. Este tipo de clasificador tiene una estructura compleja, requiere potencia y consume mucha energía, pero tiene una alta precisión de clasificación y es fácil de ajustar el tamaño de partícula del clasificador. Siempre que se ajuste la velocidad de rotación del impulsor, se puede cambiar el tamaño de las partículas de corte del clasificador, lo cual es adecuado para la clasificación de precisión.

Aplicación de polvos de talco en plásticos de ingeniería.

El polvo de talco es un mineral natural blanco, escamoso, de alta relación de aspecto, inorgánico e inerte. Es ampliamente utilizado en PP, PA, aleación de PC/ABS, PBT, LCP y otros plásticos de ingeniería. Tiene una reducción de costos de relleno de carbonato de calcio similar y una doble función casi reforzada con fibra de vidrio. El polvo de talco tiene la capacidad de aumentar la temperatura HDT de los productos, el módulo de flexión de los productos de paredes delgadas y reducir el coeficiente de expansión lineal CLTE, etc. Es ampliamente utilizado en industrias como automóviles, electrodomésticos y envases de alimentos.

La estructura cristalina del talco es en capas, que tiende a dividirse fácilmente en escamas, y tiene propiedades especiales como lubricidad, antiadherencia, fluidez, no absorbente e inercia química. El polvo de talco ultrafino se procesa a partir de minerales naturales a través de múltiples procesos, como minería, selección aproximada, selección fina, trituración, molienda gruesa, molienda con flujo de aire, etc. El factor clave para los productos de polvo de talco de alta calidad es conservar la estructura escamosa de polvo de talco al más alto grado.

1) Los productos rellenos de polvo de talco ultrafino tienen un alto módulo de flexión y son adecuados para piezas de alta rigidez.

2) La modificación de relleno tiene una mejor estabilidad dimensional, una mejor capacidad de control de la relación de aspecto y el rendimiento antideformación es obviamente mejor que la fibra de vidrio.

3) El micropolvo de talco se puede utilizar como agente de nucleación inorgánico, ayudando con un agente de nucleación orgánico para lograr un efecto de nucleación y aumentar la temperatura de HDT.

4) Cumplir con los requisitos de la FDA, ROHS y otras regulaciones, y cumplir con el límite de que el polvo de talco no contiene asbesto (el Centro Internacional de Investigación del Cáncer IARC enumera el "talco que contiene asbesto" como carcinógeno)

Aplicación de polvos de talco en TPO

En las mismas condiciones experimentales, cambie el tipo de EPDM/POE, el contenido del agente endurecedor y seleccione productos de talco en polvo de diferentes espesores para evaluar la resistencia completa del TPO modificado, la resistencia al impacto con muescas a temperatura ambiente y baja temperatura. y temperatura HDT y el rendimiento de la contracción lineal del material. El siguiente es el índice de tamaño de partícula de los productos de polvo de talco Yimifabi que se utilizan habitualmente en el mercado.

El polvo de talco ultrafino tiene una estructura más escamosa, lo que puede fortalecer mejor los plásticos TPO, dotar a los productos TPO de una baja tasa de contracción, mejorar la estabilidad dimensional de los productos y usarse para producir productos de "pared delgada", para que los productos puedan diseñarse Dimensiones más finas y precisas.

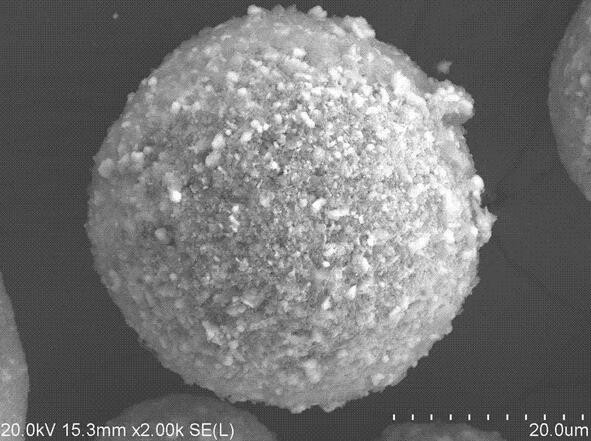

Efecto del polvo sobre la conductividad térmica de la cerámica de alúmina

En el proceso de preparación de materiales cerámicos, la preparación del polvo es un eslabón muy importante, y el desempeño del polvo determina directamente el desempeño del producto cerámico terminado. El rendimiento del polvo depende principalmente de la distribución del tamaño de partícula y la morfología microscópica del polvo.

La distribución del tamaño de partícula del polvo afecta principalmente al tamaño de grano y al rendimiento de sinterización de los materiales cerámicos. Los investigadores estudiaron el efecto de la distribución del tamaño de partícula del polvo en la densidad del material cerámico de alúmina y los resultados mostraron que la cerámica de alúmina con una densidad de casi el 99 % se puede preparar independientemente del uso de una partícula ancha o estrecha. polvo de distribución de tamaño, y su tamaño de grano se puede mantener. Sin embargo, a aproximadamente 1 μm, una distribución de tamaño de partícula más amplia puede aumentar la densidad del cuerpo verde compactado con polvo, lo que permite que el material experimente un proceso de densificación con una tasa de contracción más pequeña. La razón principal es que las partículas grandes en el polvo con una amplia distribución de tamaño de partícula se forman más huecos, que se llenan con partículas finas durante el proceso de moldeo.

Los investigadores realizaron un estudio más profundo sobre esto. Dividieron la sinterización en tres etapas: etapa inicial, intermedia y tardía. El polvo con una distribución de tamaño de partícula más amplia aumenta la densidad del cuerpo verde y acelera la tasa de densificación de la cerámica en la etapa inicial de la sinterización. Además, en la etapa intermedia de la sinterización, el polvo con una amplia distribución del tamaño de las partículas aumenta la tasa de crecimiento del grano, y los poros de aislamiento cerrados en el material se incrustan en la matriz granular más grande, por lo que tiene una mejor capacidad de sinterización y ayuda a mantener un alta velocidad de sinterización en la última etapa de sinterización. Sin embargo, una distribución de tamaño de partícula más amplia conducirá a una diferencia en la densificación debido a la acumulación de partículas locales del material. Incluso cuando la distribución del tamaño de las partículas supera un cierto tamaño, el tamaño del grano del cuerpo sinterizado será demasiado grande y la estructura de los poros se volverá más gruesa. Para obtener cerámicas de alúmina altamente densificadas, la selección de métodos de moldeo y sinterización juega un papel clave en la selección de la distribución del tamaño de las partículas de polvo. Por lo tanto, la distribución del tamaño de partícula del polvo tiene una gran influencia en la densidad del material cerámico, que a su vez determina la conductividad térmica de la cerámica.

El polvo de alúmina con forma regular tendrá un gran impacto en el rendimiento de los materiales cerámicos durante el proceso de sinterización. Los investigadores creen que el polvo con un tamaño de partícula y una gradación de partículas razonables se puede granular agregando un aglutinante al polvo. Hacerlo más fluido tendrá un impacto positivo en el posterior moldeado y sinterizado. Entre ellos, el proceso de granulación es hacer que el polvo adquiera una forma esférica bajo la acción del aglutinante, lo que también muestra indirectamente que la alúmina esférica juega un papel positivo en la mejora de la densidad de la cerámica durante el proceso de moldeo y sinterización.

Por lo tanto, se puede encontrar que el rendimiento (morfología y tamaño de partícula) del polvo afecta el rendimiento de la sinterización de cerámica, lo que también significa que la conductividad térmica de la cerámica es inseparable de ella. Después del moldeado y la sinterización, el polvo en escamas tiene una densidad más baja y una porosidad más alta. , los investigadores especularon preliminarmente que su conductividad térmica no es alta; y el polvo de alúmina esférica puede producir cerámicas transparentes de alta densidad, por lo que se puede considerar que usar polvo esférico para preparar cerámicas termoconductoras es una opción adecuada.

Proceso de clasificación de polvo superfino

Las materias primas de polvo ultrafino no son solo la base para preparar materiales estructurales. Con la aplicación cada vez más amplia de polvo ultrafino en la industria moderna, la posición de la tecnología de clasificación de polvo ultrafino en el procesamiento de polvo se vuelve cada vez más importante.

En la actualidad, es difícil que el polvo ultrafino producido por métodos mecánicos logre el tamaño de partícula requerido a través de la trituración mecánica al mismo tiempo, y el producto a menudo se encuentra en un rango de distribución de tamaño de partícula grande. En el uso de varios campos industriales modernos, a menudo se requiere que los productos de polvo ultrafino estén en un cierto rango de distribución de tamaño de partícula.

En la actualidad, el método de clasificación más común se basa en el campo gravitacional y el campo de fuerza centrífuga.

El principio de graduación del campo de gravedad es la teoría más antigua, clásica y relativamente perfecta, y su base teórica se basa en la ley de Stokes en estado de flujo laminar. En el proceso de clasificación, se supone que el campo de flujo se lleva a cabo en un estado de flujo laminar, y se supone que las partículas sólidas ultrafinas son esféricas y se asientan libremente en el medio. Estos son bastante diferentes de la situación real. En el campo de fuerza centrífuga, las partículas pueden obtener una aceleración centrífuga mucho mayor que la aceleración de la gravedad, por lo que la velocidad de sedimentación de la misma partícula en el campo centrífugo es mucho mayor que en el campo de gravedad, en otras palabras, incluso las partículas más pequeñas pueden obtener una mayor velocidad de sedimentación.

Además, la clasificación de polvo ultrafino se puede dividir en clasificación seca y clasificación húmeda según el medio utilizado. La característica de la clasificación seca es que se usa aire como fluido, lo cual es barato y conveniente, pero tiene dos desventajas. Una es que es fácil causar contaminación del aire y la otra es que la precisión de la clasificación no es alta. La clasificación húmeda utiliza líquido como medio de clasificación, y existen muchos problemas de posprocesamiento, es decir, el polvo clasificado debe deshidratarse, secarse y dispersarse para el tratamiento de aguas residuales, etc., pero tiene las características de alta precisión de clasificación y sin polvo explosivo.

Según los diferentes medios fluidos, se puede dividir en clasificación seca y clasificación húmeda. En la clasificación en seco, se puede dividir en tipo de gravedad, tipo centrífugo y tipo inercial según diferentes principios de clasificación.

1. Clasificador súper fino por gravedad

El clasificador ultrafino por gravedad se utiliza para clasificar partículas con diferentes tamaños de partículas en el campo gravitacional a diferentes velocidades de sedimentación. Hay dos tipos de clasificadores de gravedad: tipo de flujo horizontal y tipo de flujo vertical.

2. Clasificador de inercia

Las partículas tienen una cierta cantidad de energía cinética cuando se mueven, y cuando la velocidad de movimiento es la misma, cuanto mayor es la masa, mayor es la energía cinética, es decir, mayor es la inercia del movimiento. Cuando se someten a la acción de cambiar su dirección de movimiento, se formarán diferentes trayectorias de movimiento debido a la diferencia de inercia, para realizar la clasificación de partículas grandes y pequeñas. En la actualidad, el tamaño de partícula de clasificación de este clasificador puede alcanzar 1 μm. Si la aglomeración de partículas y la existencia de corrientes de Foucault en la cámara de clasificación se pueden evitar de manera efectiva, se espera que el tamaño de partículas de clasificación alcance el nivel de submicras, y la precisión de clasificación y la eficiencia de clasificación mejorarán significativamente.

3. Clasificador centrífugo

Los clasificadores centrífugos son un tipo de clasificadores ultrafinos que se han desarrollado hasta ahora porque son fáciles de generar un campo de fuerza centrífuga que es mucho más fuerte que el campo gravitatorio. De acuerdo con los diferentes patrones de flujo en el campo de fuerza centrífuga, se puede dividir en dos tipos: tipo de vórtice libre y tipo de vórtice forzado.

4. Clasificador de chorro

Comparado con otros clasificadores, el clasificador jet tiene las siguientes características:

(1) No hay partes móviles en la parte de clasificación, la carga de trabajo de mantenimiento es pequeña y el trabajo es confiable.

(2) Jet jet puede hacer que el polvo obtenga una buena dispersión previa.

(3) Una vez que las partículas se dispersan, ingresan inmediatamente al clasificador para una clasificación rápida, evitando al máximo la aglomeración secundaria de las partículas.

(4) Se pueden obtener productos de varios niveles, y el tamaño de partícula de cada nivel se puede ajustar de manera flexible a través del ángulo de la hoja de clasificación y la presión de salida.

(5) Alta eficiencia de clasificación y granularidad de clasificación.

Preparación de óxido ultrafino de tierras raras

Los compuestos ultrafinos de tierras raras tienen una gama más amplia de usos. Por ejemplo, los materiales superconductores, los materiales cerámicos funcionales, los catalizadores, los materiales de detección, los materiales de pulido, los materiales luminiscentes, la galvanoplastia de precisión y las aleaciones de alta resistencia y alto punto de fusión requieren polvos ultrafinos de tierras raras. La preparación de compuestos ultrafinos de tierras raras se ha convertido en un foco de investigación en los últimos años.

El método de preparación del polvo ultrafino de tierras raras se divide en método de fase sólida, método de fase líquida y método de fase gaseosa según el estado de agregación de la sustancia.

Entre los métodos de precipitación, el método de precipitación con bicarbonato de amonio y el método de precipitación con oxalato son los métodos clásicos para producir óxidos de tierras raras comunes. Siempre que se controlen o cambien las condiciones adecuadas, se pueden preparar polvos ultrafinos de compuestos de tierras raras, por lo que son los más adecuados para la industria. El método de producción también es un método que se ha estudiado más. El bicarbonato de amonio es una materia prima industrial barata y fácil de obtener. El método de precipitación con bicarbonato de amonio es un método desarrollado en los últimos años para preparar polvos ultrafinos de óxidos de tierras raras. Tiene las características de operación simple, bajo costo y adecuado para la producción industrial.

En la investigación, se encontró que la concentración de tierras raras es la clave para la formación de polvo ultrafino uniformemente disperso. En el experimento de precipitación de Ce3+, cuando la concentración es adecuada, generalmente es de 0,2~0,5 mol/L. Polvo superfino de óxido de cerio calcinado, su tamaño de partícula es pequeño, uniforme y de buena dispersión; cuando la concentración es demasiado alta, la velocidad de formación de granos es rápida y los granos formados son muchos y pequeños, y la aglomeración ocurre cuando comienza la precipitación y el carbonato es grave. Aglomerado y en forma de tira, el óxido de cerio finalmente obtenido todavía está fuertemente aglomerado y tiene un gran tamaño de partícula; cuando la concentración es demasiado baja, la tasa de formación de granos es lenta, pero los granos son fáciles de cultivar y no se puede obtener óxido de cerio ultrafino.

La concentración de bicarbonato de amonio también afecta el tamaño de partícula del óxido de cerio. Cuando la concentración de bicarbonato de amonio es inferior a 1 mol/L, el tamaño de partícula del óxido de cerio obtenido es pequeño y uniforme; cuando la concentración de bicarbonato de amonio es superior a 1 mol/L, se producirá una precipitación parcial, lo que resultará en aglomeración, el tamaño de partícula de óxido de cerio obtenido es relativamente grande y la aglomeración es grave.

El método de precipitación con oxalato es simple, práctico, económico e industrializable. Es un método tradicional para preparar polvo de óxido de tierras raras, pero el tamaño de partícula del óxido de tierras raras preparado es generalmente de 3 a 10 μm.