Cuatro áreas de aplicación principales de las cerámicas de nitruro de silicio.

![]()

Campo de la mecánica

Las cerámicas de nitruro de silicio se utilizan principalmente como válvulas, tuberías, ruedas de clasificación y herramientas de corte cerámicas en la industria mecánica. La aplicación más extendida son las bolas de rodamiento de cerámica de nitruro de silicio. Estas cerámicas son ampliamente reconocidas como el mejor material para rodamientos, y las bolas de rodamiento de cerámica de nitruro de silicio, el componente más crítico de los rodamientos, son los verdaderos "héroes anónimos" que garantizan el rendimiento de los equipos. Estas pequeñas bolas de cerámica, con diámetros que van desde unos pocos milímetros hasta decenas de milímetros, pueden parecer insignificantes, pero gracias a sus propiedades de "ligereza, dureza, estabilidad y aislamiento", desempeñan un papel fundamental en vehículos de nueva energía, patines, taladros dentales e incluso bicicletas de alta gama.

Campo aeroespacial

Los materiales cerámicos de nitruro de silicio presentan ventajas como alta resistencia, resistencia a altas temperaturas y buena estabilidad química, lo que les permite cumplir con los estrictos requisitos de los materiales en el sector aeroespacial. Las cerámicas de nitruro de silicio tienen dos aplicaciones clásicas en este campo: en primer lugar, el nitruro de silicio se considera uno de los pocos materiales cerámicos monolíticos capaces de soportar el severo choque térmico y los gradientes térmicos generados por los motores de cohete de hidrógeno/oxígeno, y se utiliza en las toberas de estos motores; en segundo lugar, las excelentes propiedades de las cerámicas de nitruro de silicio y sus compuestos, como la resistencia al calor, la transmisión de ondas y la capacidad de carga, las convierten en uno de los materiales de transmisión de ondas de alto rendimiento de nueva generación que se están investigando.

Campo de los semiconductores

A medida que los dispositivos electrónicos evolucionan hacia la miniaturización y el alto rendimiento, el encapsulado de semiconductores exige materiales de disipación de calor con mayores prestaciones. Las cerámicas de nitruro de silicio tienen una conductividad térmica de hasta 90-120 W/(m·K) y una alta compatibilidad con el coeficiente de expansión térmica de los cristales de SiC, sustrato de los semiconductores de tercera generación, lo que las convierte en el material preferido para los sustratos de encapsulado de dispositivos de potencia de SiC. A nivel internacional, empresas japonesas como Toshiba y Kyocera dominan el mercado, mientras que empresas nacionales como Sinoma Advanced Materials han logrado avances tecnológicos significativos.

Además de ser un material clave para el encapsulado, las cerámicas de nitruro de silicio presentan amplias perspectivas de aplicación en equipos de fabricación de semiconductores. En el proceso de procesamiento de obleas, las cerámicas de nitruro de silicio se pueden utilizar para fabricar elementos calefactores resistentes a altas temperaturas y al choque térmico, cumpliendo con las estrictas condiciones de funcionamiento de equipos como los hornos de CVD (deposición química de vapor) y los hornos de difusión. Campo biomédico

Como material biocerámico emergente, el nitruro de silicio presenta un gran potencial de aplicación en implantes médicos debido a sus excelentes propiedades mecánicas y biocompatibilidad. En concreto, el nitruro de silicio se ha utilizado como biomaterial ortopédico y se ha aplicado con éxito en componentes de prótesis de cadera y rodilla para mejorar la resistencia al desgaste y prolongar la vida útil de las prótesis. Además, los materiales de nitruro de silicio se han utilizado para promover la fusión ósea en cirugía de columna vertebral. Los materiales cerámicos de nitruro de silicio demuestran una excelente estabilidad y fiabilidad en el campo médico. El nitruro de silicio también presenta una fuerte adhesión celular y osteoconductividad, lo que proporciona una base biológica importante para su aplicación en la reparación ósea. Sin embargo, la fragilidad inherente de las cerámicas de nitruro de silicio sigue siendo un desafío importante para su aplicación en la ingeniería de reparación ósea. Además, los materiales de nitruro de silicio son difíciles de degradar in vivo, lo que dificulta el crecimiento de nuevo tejido óseo en el sitio de reparación y su reemplazo completo del material de reparación original, limitando así el alcance de sus aplicaciones clínicas.

¿Por qué el hidróxido de aluminio es tan eficaz para tratar los problemas estomacales?

El óxido de aluminio, también conocido como alúmina, con la fórmula química Al2O3, es el segundo óxido más abundante en la corteza terrestre después del dióxido de silicio, y se encuentra ampliamente en minerales como el feldespato y la mica. Industrialmente, a menudo se refina a partir de materias primas minerales naturales —la bauxita— para obtener alúmina.

En un sentido más amplio, el óxido de aluminio es un término general para los óxidos e hidróxidos de aluminio, una clase de compuestos compuestos por aluminio, oxígeno e hidrógeno. Debido a sus múltiples formas y propiedades, el óxido de aluminio se puede dividir en óxido de aluminio hidratado y anhidro.

Entre los óxidos de aluminio hidratados comunes se incluyen el hidróxido de aluminio industrial, la gibbsita, la boehmita, la pseudoboehmita, el diásporo, el corindón y la tohdita. De estos, el hidróxido de aluminio industrial, la gibbsita y la boehmita son óxidos de aluminio trihidratados, el diásporo y el corindón son óxidos de aluminio monohidratados, y la pseudoboehmita y la tohdita son óxidos de aluminio polihidratados.

En un sentido más amplio, el hidróxido de aluminio es un término general para el óxido de aluminio monohidratado (meta-hidróxido de aluminio) y el óxido de aluminio trihidratado (orto-hidróxido de aluminio). El óxido de aluminio hidratado no es un verdadero hidrato de óxido de aluminio, sino que enfatiza una estructura cristalina de hidróxido de aluminio, donde los iones de aluminio e hidróxido están conectados por enlaces iónicos, y todos los iones hidróxido son equivalentes. El hidróxido de aluminio suele ser un polvo blanco, inodoro, no tóxico, económico y de amplio uso. El hidróxido de aluminio es más conocido por su uso como retardante de llama añadido a materiales de matriz polimérica, donde exhibe excelentes propiedades ignífugas.

¿Ha notado que en la vida diaria, el hidróxido de aluminio se usa a menudo para fabricar medicamentos para el estómago? Tiene efectos antiácidos, adsorbentes, hemostáticos locales y protectores de úlceras. El gel de hidróxido de aluminio se puede usar para neutralizar el ácido estomacal y tiene un efecto terapéutico en algunas enfermedades estomacales comunes.

El principio es simple: el hidróxido de aluminio es un óxido anfótero típico; puede reaccionar tanto con ácidos como con bases. Por lo tanto, el hidróxido de aluminio puede neutralizar o amortiguar el ácido estomacal. Cuando el hidróxido de aluminio reacciona con el ácido estomacal, el cloruro de aluminio resultante tiene un efecto astringente, que puede proporcionar hemostasia local, pero también puede causar estreñimiento como efecto secundario. El hidróxido de aluminio, al mezclarse con el jugo gástrico, forma un gel que cubre la superficie de las úlceras, creando una película protectora. Esta película aísla la mucosa gástrica de la irritación y el daño causados por el ácido gástrico, la pepsina y otras sustancias nocivas, promoviendo la reparación y cicatrización de la mucosa gástrica y contribuyendo al tratamiento de la gastritis, las úlceras gástricas y otras enfermedades relacionadas.

En segundo lugar, los iones de aluminio se unen a los fosfatos en los intestinos para formar fosfato de aluminio insoluble, que se excreta en las heces. Por lo tanto, en pacientes con uremia, la ingesta de grandes cantidades de hidróxido de aluminio puede reducir la absorción de fosfatos intestinales, aliviando así la acidosis.

Además, el hidróxido de aluminio a nanoescala puede utilizarse como portador de fármacos para encapsular medicamentos o antígenos, mejorando la estabilidad y la especificidad del fármaco. Asimismo, el hidróxido de aluminio se utiliza con frecuencia como excipiente farmacéutico en la preparación de medicamentos orales y vacunas, garantizando la estabilidad y la seguridad del fármaco.

Hidróxido de aluminio: ¿Por qué no se puede utilizar directamente?

Los hidróxidos anfóteros inorgánicos (hidróxido de aluminio [Al(OH)₃, ATH]) poseen propiedades ignífugas, supresoras de humo y de relleno altamente eficaces. Tras la descomposición térmica, no produce gases tóxicos ni corrosivos y puede utilizarse como relleno ignífugo en materiales orgánicos poliméricos. Actualmente, el uso de ATH como ignífugo aumenta año tras año, y se ha convertido en el ignífugo inorgánico más importante a nivel mundial.

Primero la modificación, luego la ignífuga

Generalmente, los fabricantes suelen rellenar los materiales inflamables con hidróxido de aluminio en polvo (ATH) o recubrir la superficie de los materiales inflamables con un recubrimiento ignífugo que contiene ATH para mejorar las propiedades ignífugas de los materiales orgánicos poliméricos.

Además, dado que el ATH contiene tres grupos hidroxilo (-OH), su superficie es asimétrica y altamente polar. Los grupos hidroxilo superficiales presentan propiedades hidrófilas y oleofóbicas, lo que los hace propensos a la aglomeración al añadirse a materiales orgánicos poliméricos, lo que afecta directamente a sus propiedades mecánicas.

Por lo tanto, el hidróxido de aluminio debe modificarse superficialmente antes de su uso.

Modificación Superficial del Hidróxido de Aluminio

La modificación superficial es una de las tecnologías clave para optimizar las propiedades de los materiales en polvo inorgánico, desempeñando un papel crucial en la mejora del rendimiento y el valor de las aplicaciones de los polvos inorgánicos. La modificación superficial de partículas inorgánicas se refiere a la adsorción o encapsulación de una o más sustancias en su superficie, formando una estructura compuesta de núcleo-capa. Este proceso es esencialmente un proceso compuesto de diferentes sustancias.

Tipos y Características de los Modificadores

Existen muchos tipos de modificadores de superficie en polvo, pero no existe un método de clasificación estándar. Los modificadores para la modificación de polvos inorgánicos se dividen principalmente en dos categorías: surfactantes y agentes de acoplamiento.

(1) Agentes de Acoplamiento

Los agentes de acoplamiento son adecuados para diversos sistemas de materiales compuestos de polímeros orgánicos y cargas inorgánicas. Tras la modificación de la superficie con agentes de acoplamiento, se incrementa la compatibilidad y dispersabilidad del material inorgánico con el polímero. La superficie del material inorgánico cambia de hidrófila y oleófoba a oleófila e hidrófoba, aumentando su afinidad con el polímero orgánico.

Los agentes de acoplamiento son diversos y se pueden clasificar en cuatro categorías principales según su estructura y composición química: complejos orgánicos, silanos, titanatos y aluminatos.

(2) Tensioactivos

Los tensioactivos son sustancias que pueden alterar significativamente las propiedades superficiales o interfaciales de un material cuando se utilizan en cantidades muy pequeñas. Incluyen tensioactivos aniónicos, catiónicos y no iónicos, como ácidos grasos superiores y sus sales, alcoholes, aminas y ésteres. Su estructura molecular se caracteriza por un grupo alquilo de cadena larga en un extremo, similar a las moléculas de polímeros, y grupos polares como los grupos carboxilo, éter y amino en el otro.

¿Cómo se puede determinar el efecto de modificación?

¿Es fiable el hidróxido de aluminio modificado? ¿Qué tan fiable es? Esto requiere evaluar y caracterizar el efecto de modificación.

Actualmente, el efecto ignífugo de los retardantes de llama de hidróxido de aluminio se puede evaluar mediante métodos directos, como la prueba del índice de oxígeno del material, el índice de inflamabilidad vertical y horizontal, la producción de humo, el análisis termogravimétrico y las propiedades mecánicas durante la combustión; o indirectamente, midiendo la absorbancia del polvo, el índice de activación y el valor de absorción de aceite para evaluar indirectamente su efecto de modificación.

(1) Absorbancia

El ATH sin modificar presenta grupos hidroxilo hidrófilos y oleofóbicos en su superficie, lo que le permite disolverse en agua o sedimentarse libremente en el fondo. Tras la modificación, la superficie del ATH se vuelve hidrófila y oleofóbica, con propiedades superficiales completamente opuestas a las de la forma sin modificar. No puede disolverse ni sedimentarse en el fondo y solo flota en la superficie. Sin embargo, el ATH modificado puede disolverse o precipitarse bien en aceites (como la parafina líquida).

(2) Índice de Activación

El ATH sin modificar presenta una polaridad muy fuerte debido a la naturaleza de sus grupos hidroxilo superficiales (-OH), lo que le permite disolverse o sedimentarse libremente en agua con propiedades similares. Tras la modificación, el ATH presenta una capa de grupos lipófilos adherida a su superficie, con grupos hidroxilo superficiales (-OH) encapsulados en su interior. Cuanto mayor sea el efecto de la modificación, mayor será la tasa de cobertura de la superficie del ATH por los grupos lipófilos y mayor será la flotación del ATH modificado en la superficie del agua.

(3) Valor de Absorción de Aceite

Para medir el valor de absorción de aceite, es necesario añadir aceite de ricino al ATH y agitarlo. Antes de la modificación, el ATH, debido a sus propiedades hidrófilas y oleofóbicas, requiere más aceite de ricino para formar esferas. Después de la modificación de la superficie, se vuelve hidrófilo y oleofóbico, mejorando la dispersabilidad del ATH en el polímero y reduciendo los huecos formados por la aglomeración del polvo.

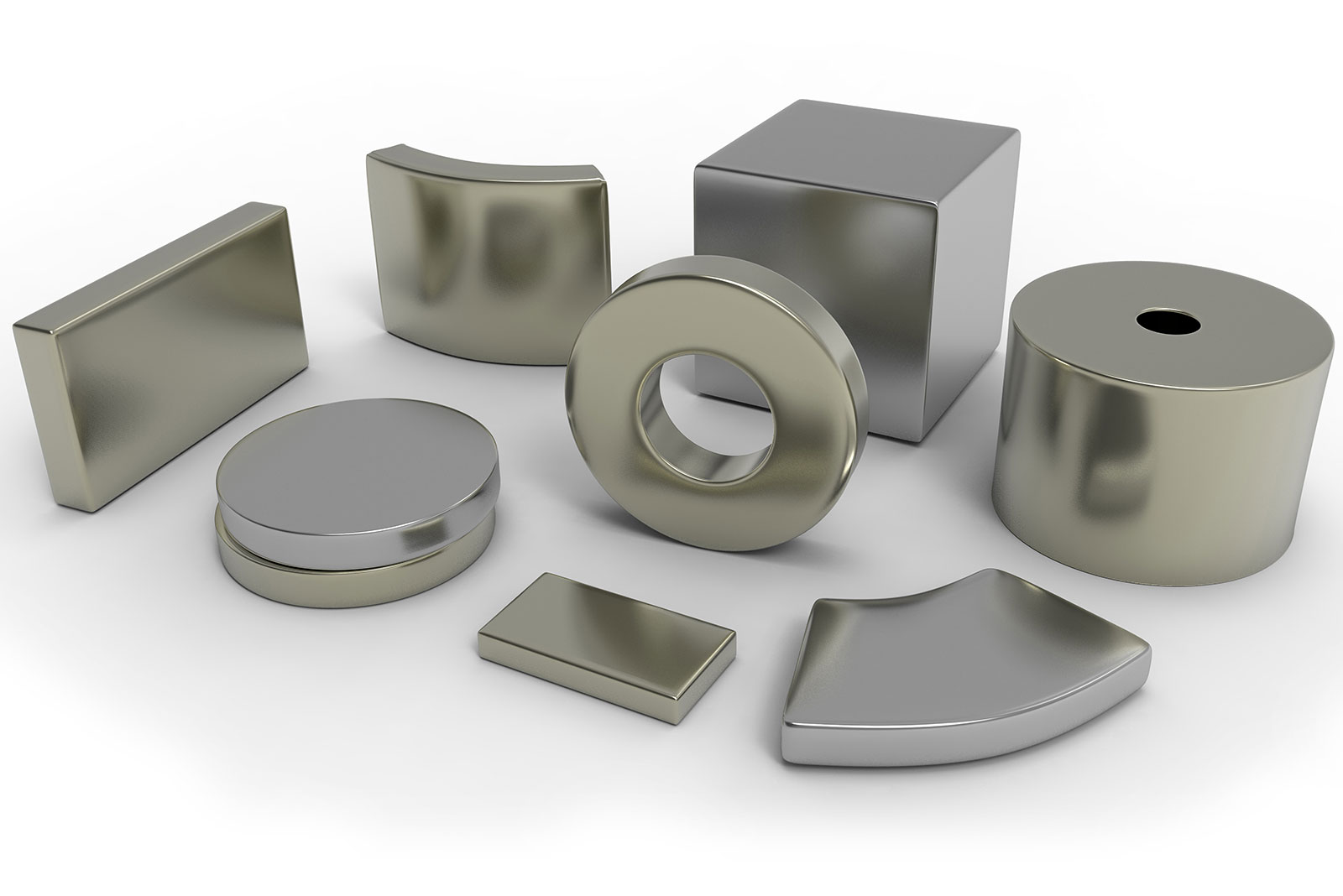

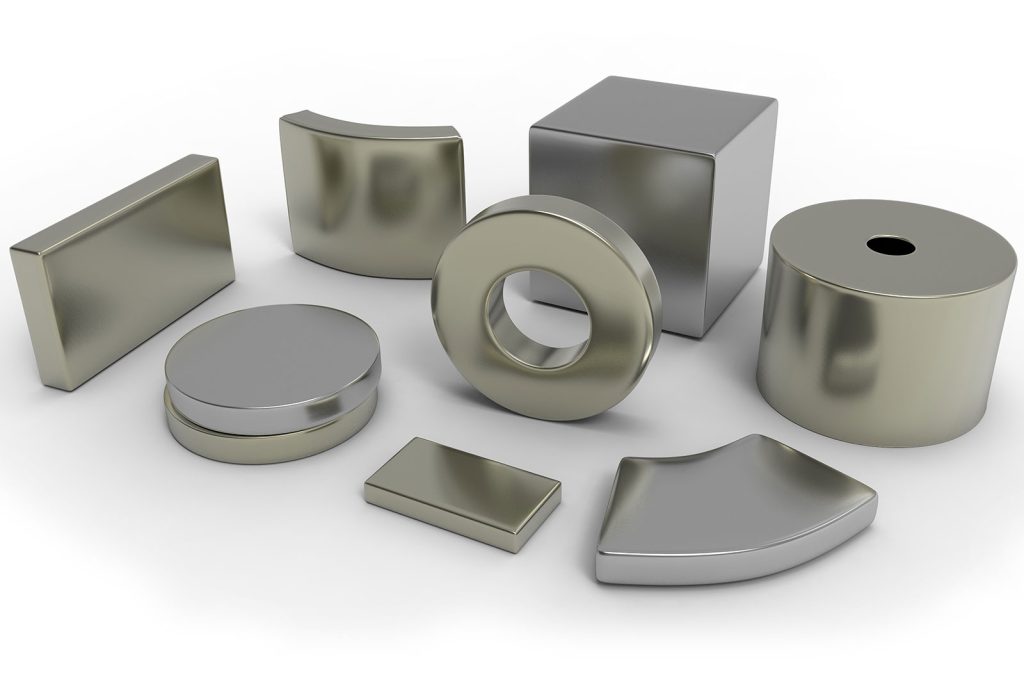

Comprensión de los materiales superresistentes: NdFeB

El NdFeB sinterizado, al ser el proceso de preparación más antiguo y de aplicación más universal, ha impulsado el rápido desarrollo de los materiales magnéticos permanentes de tierras raras. Gracias a su fuerte anisotropía magnética y al bajo costo de sus materias primas, el NdFeB sinterizado se ha convertido en un objetivo de investigación para muchos países. Los materiales magnéticos permanentes de NdFeB sinterizado utilizan la pulvimetalurgia. La aleación fundida se pulveriza y se compacta en un campo magnético. Posteriormente, la compactación se sinteriza en gas inerte o al vacío para lograr la densificación. Además, para mejorar la coercitividad del imán, suele requerirse un tratamiento térmico de envejecimiento. El proceso se desarrolla de la siguiente manera: preparación de la materia prima → fundición → preparación del polvo → prensado → sinterización y revenido → ensayo magnético → rectificado → mecanizado → electrodeposición → producto final.

A diferencia del NdFeB sinterizado, las partículas individuales de polvo de los imanes aglomerados deben tener una coercitividad suficientemente alta. Si la estructura multifásica y la microestructura necesarias para una alta coercitividad se dañan gravemente durante el proceso de preparación del polvo, será imposible producir imanes aglomerados de buena calidad. Por lo tanto, mediante el método de solidificación rápida por hilado de polvo magnético, la aleación fundida caliente se vierte o pulveriza sobre una rueda de cobre refrigerada por agua que gira a alta velocidad para formar una tira delgada de 100 μm de espesor.

La fabricación de imanes prensados/deformados en caliente requiere partir de polvo magnético de Nd-Fe-B enfriado rápidamente, en lugar de utilizar directamente aleaciones fundidas. Al emplear condiciones de sobreenfriamiento (enfriamiento rápido), se obtienen granos más finos, o incluso polvo magnético amorfo. Durante el prensado y la deformación en caliente, los granos se calientan y crecen hasta alcanzar un tamaño cercano al de un dominio único, logrando así una alta coercitividad en el imán final. El proceso de prensado en caliente consiste en colocar el polvo magnético en un molde y aplicar presión a alta temperatura para comprimirlo y convertirlo en un imán isotrópico de alta densidad.

Aplicaciones

Motores de imanes permanentes

En los motores de imanes permanentes, el uso de estos imanes para la excitación no solo reduce el consumo de energía y ahorra electricidad, sino que también mejora el rendimiento del motor.

Maquinaria magnética

La maquinaria magnética funciona mediante la fuerza repulsiva entre polos iguales o la fuerza atractiva entre polos opuestos en los imanes. Esto requiere imanes permanentes con alta remanencia y alta coercitividad intrínseca. Además, gracias al principio de atracción entre polos opuestos, los accionamientos magnéticos pueden construirse mediante transmisión sin contacto, lo que ofrece ventajas como la ausencia de fricción y ruido. Por lo tanto, los imanes de Nd-Fe-B de alto rendimiento se utilizan ampliamente en componentes de accionamiento de maquinaria minera, cojinetes magnéticos en giroscopios y turbinas de satélites y naves espaciales, y cojinetes de rotor en bombas centrífugas para asistir la función cardíaca en equipos médicos.

Aeroespacial

Los materiales magnéticos permanentes de tierras raras son indispensables para el lanzamiento de cohetes, el posicionamiento de satélites y las tecnologías de comunicación. El Nd-Fe-B sinterizado de alto rendimiento es particularmente útil en sistemas de transmisión/recepción de microondas para radar. Al aprovechar el efecto combinado de un campo magnético constante y un campo magnético de microondas alterno, se produce la resonancia ferromagnética, lo que permite la fabricación de circuladores de microondas, aisladores, etc. Electrónica de consumo

La electrónica de consumo 3C siempre ha sido una importante industria derivada del Nd-Fe-B sinterizado. Este material posee características como un alto producto de energía magnética, lo que se alinea con las tendencias de miniaturización, aligeramiento y reducción del grosor en los productos electrónicos de consumo 3C. Se utiliza ampliamente en componentes electrónicos como VCM, motores lineales para teléfonos móviles, cámaras, auriculares, altavoces y motores de accionamiento de husillo.

Reciclaje de residuos de neodimio, hierro y boro: un tesoro invaluable

Los imanes permanentes de neodimio-hierro-boro (NdFeB) se utilizan ampliamente en la generación de energía eólica, vehículos de nueva energía y productos electrónicos debido a sus excelentes propiedades magnéticas, lo que les ha valido el título de "Rey de los Imanes". Sin embargo, la tasa de desecho en el proceso de producción de imanes de NdFeB alcanza el 30%, y, sumado a su vida útil limitada, esto genera una gran cantidad de residuos de NdFeB.

Estos residuos contienen hasta un 30% de elementos de tierras raras, superando con creces el contenido de los minerales primarios de tierras raras, lo que los convierte en un recurso secundario de gran valor. La recuperación eficiente de elementos de tierras raras a partir de los residuos de NdFeB es crucial para garantizar la seguridad de estos recursos, reducir la contaminación ambiental y promover el desarrollo sostenible.

Características y fuentes de los residuos de NdFeB

Los residuos de NdFeB provienen principalmente de desechos, productos defectuosos y productos electrónicos desechados que contienen imanes durante el proceso de fabricación de estos. Su composición química es compleja. Además de los principales elementos de tierras raras, Nd y Pr, se suelen añadir elementos como Dy y Tb para mejorar la coercitividad, y otros como Co, Al y Cu para optimizar el rendimiento general. Según su contenido en elementos de tierras raras (ETR), los residuos de NdFeB se clasifican en tres categorías: bajo contenido en tierras raras (ETR < 20 %), contenido medio (20 %-30 %) y alto contenido (> 30 %).

Actualmente, los procesos de reciclaje de residuos de NdFeB se dividen principalmente en pirometalúrgicos, hidrometalúrgicos y tecnologías de reciclaje innovadoras.

(I) Procesos de reciclaje pirometalúrgico

El reciclaje pirometalúrgico separa los elementos de tierras raras del hierro mediante reacciones a alta temperatura. Los principales métodos incluyen la oxidación selectiva, la separación por cloración, la aleación líquida y la separación por fusión de escoria y metal.

La oxidación selectiva se basa en la mayor afinidad de los elementos de tierras raras por el oxígeno en comparación con el hierro. A altas temperaturas, los elementos de tierras raras se oxidan selectivamente para formar óxidos, que luego se separan del hierro metálico. Nakamoto et al. lograron preparar óxidos mixtos de tierras raras con una pureza superior al 95 % y una tasa de recuperación superior al 99 % mediante el control preciso de la presión parcial de oxígeno.

La separación por cloración aprovecha la fuerte afinidad entre los elementos de tierras raras y el cloro. Se utilizan agentes clorantes como NH₄Cl, FeCl₂ o MgCl₂ para convertir los elementos de tierras raras en cloruros antes de la separación. Uda utilizó FeCl₂ como agente clorante, reaccionando a 800 °C, y obtuvo una tasa de recuperación de tierras raras del 95,9 % y una pureza del producto superior al 99 %.

El método de aleación líquida aprovecha la diferencia de afinidad entre los elementos de tierras raras y el hierro por otros metales para lograr un enriquecimiento y una separación eficaces de los elementos de tierras raras y el hierro. El neodimio (Nd), un elemento de tierras raras, puede formar diversas aleaciones de bajo punto de fusión con plata (Ag), magnesio (Mg), etc.

El método de separación de metales por escoria se basa en la característica de que los elementos de tierras raras presentes en los residuos de NdFeB se combinan más fácilmente con el oxígeno. Todos los metales presentes en los residuos de NdFeB se convierten en óxidos metálicos. Simultáneamente, bajo la alta temperatura de un agente escorificante, los óxidos de hierro se convierten en hierro metálico (Fe) mediante el control de las condiciones reductoras.

(II) Proceso de recuperación húmeda

La recuperación húmeda es actualmente el método más utilizado, e incluye principalmente el método de disolución total, el método de disolución preferencial con ácido clorhídrico, el método de precipitación con doble sal y el método de extracción con solventes.

(III) Nuevos procesos de reciclaje

Las nuevas tecnologías de reciclaje buscan solucionar los problemas de alto consumo energético y alta contaminación asociados con los métodos tradicionales, como la explosión de hidrógeno, la biolixiviación y los métodos electroquímicos.

Comparación de diferentes procesos de reciclaje e impacto ambiental

Los procesos pirometalúrgicos presentan caudales cortos y gran capacidad de procesamiento, pero un alto consumo energético y dificultades para separar elementos de tierras raras individuales. Los procesos hidrometalúrgicos ofrecen altas tasas de recuperación y alta pureza del producto, pero un elevado consumo de ácido y altos costos de tratamiento de aguas residuales. Los procesos más recientes, como la biolixiviación y los métodos electroquímicos, son respetuosos con el medio ambiente, pero se encuentran principalmente en fase de laboratorio y aún no se han aplicado a gran escala.

En cuanto al impacto ambiental, los procesos de reciclaje tradicionales suelen utilizar ácidos y álcalis fuertes, así como altas temperaturas, generando grandes cantidades de residuos líquidos y gaseosos, lo que incrementa la carga ambiental. Por lo tanto, resulta crucial desarrollar procesos de reciclaje sostenibles y de bajo consumo.

El reciclaje de residuos de NdFeB es fundamental para paliar la escasez de recursos de tierras raras y reducir la contaminación ambiental. Mediante la innovación tecnológica y la orientación política, la industria del reciclaje de NdFeB evolucionará hacia procesos más sostenibles, de bajo costo, cortos y con altas tasas de recuperación, impulsando así el desarrollo sostenible.

Aplicación y desarrollo de materiales en polvo inorgánicos en la industria del caucho

El caucho se utiliza ampliamente en el transporte, la maquinaria, la electrónica, la defensa y otros sectores de la economía nacional. Sin embargo, también presenta importantes inconvenientes, como fuerzas intermoleculares débiles, gran volumen libre y escasa capacidad de autocristalización, lo que se traduce en baja resistencia y módulo, así como en una escasa resistencia al desgaste. Por lo tanto, es necesario añadir cargas inorgánicas no metálicas para satisfacer las necesidades de estas aplicaciones.

En general, las cargas inorgánicas no metálicas en el caucho cumplen principalmente las siguientes funciones: refuerzo, relleno (aumento de volumen) y reducción de costes, mejora del procesamiento, regulación de las características de vulcanización y confección de funciones especiales.

Cargas minerales inorgánicas no metálicas de uso común en el caucho

(1) Sílice

Actualmente, la sílice es el segundo agente de refuerzo más utilizado en la industria del caucho, después del negro de humo. Su fórmula química es SiO₂·nH₂O. Su estructura de partículas contiene numerosos poros. Cuando estos huecos tienen un tamaño de entre 2 nm y 60 nm, se combinan fácilmente con otros polímeros, razón principal por la que la sílice se utiliza como agente de refuerzo. Como tal, la sílice mejora notablemente la resistencia al desgaste y al desgarro de los materiales. También mejora significativamente las propiedades mecánicas de los neumáticos y se utiliza ampliamente en vehículos, instrumentos, la industria aeroespacial y otros campos.

(2) Carbonato de calcio ligero

El carbonato de calcio ligero es uno de los rellenos más antiguos y utilizados en la industria del caucho. Grandes cantidades de carbonato de calcio ligero añadido al caucho aumentan el volumen del producto, lo que permite ahorrar caucho natural, cuyo coste es elevado, y reducir los costes. El caucho con relleno de carbonato de calcio ligero alcanza una mayor resistencia a la tracción, al desgaste y al desgarro que los vulcanizados de caucho puro. Tiene un importante efecto de refuerzo tanto en el caucho natural como en el sintético, y también permite ajustar la consistencia. En la industria del cable, proporciona cierto grado de aislamiento. (3) Caolín

La caolinita es un aluminosilicato hidratado, un mineral arcilloso común. Su aplicación práctica en el caucho mejora la elasticidad, las propiedades de barrera, la elongación y la resistencia a la flexión. La adición de caolinita modificada al caucho de estireno-butadieno (SBR) mejora significativamente la elongación, la resistencia al desgarro y la dureza Shore del caucho, además de prolongar su vida útil.

(4) Arcilla

La arcilla se puede añadir durante la fabricación de neumáticos, según los requisitos del proceso de producción. Se utiliza como relleno para reducir costes. Sin embargo, debe ser arcilla activada para facilitar su unión con el caucho. La arcilla activada o modificada puede sustituir parcialmente al negro de humo en la formulación.

Los estudios muestran que, a medida que aumenta la cantidad de arcilla, la dureza, la tensión de tracción al 300 % y la resistencia a la tracción del compuesto de caucho disminuyen ligeramente, pero esto se puede compensar ajustando el sistema de vulcanización. Cuando se utiliza en formulaciones de bandas de rodadura, tras la optimización del sistema, también puede reducir la resistencia a la rodadura.

(5) Sulfato de bario

Puede mejorar eficazmente la resistencia al envejecimiento y a la intemperie de productos de caucho, como neumáticos y correas. Además, mejora la suavidad superficial de dichos productos. Como relleno de caucho en polvo, no solo mejora la tasa de aplicación, sino que también presenta ventajas económicas significativas.

(6) Talco

El talco en polvo se divide generalmente en talco industrial y talco ultrafino. El primero, como relleno de caucho, no actúa como refuerzo y su efecto en la mejora de las propiedades físicas del caucho es mínimo. Por lo tanto, el talco industrial se utiliza a menudo como agente separador. El talco ultrafino, en cambio, tiene un buen efecto de refuerzo. Si se utiliza como relleno de caucho, la resistencia a la tracción del caucho es equivalente al efecto producido por la sílice.

(7) Grafito

El grafito pertenece a los minerales no metálicos de silicato laminar y posee buena conductividad térmica, conductividad eléctrica y lubricidad. El uso de grafito como relleno de caucho implica un proceso similar al de la montmorillonita, donde el grafito se descompone en nanopartículas mediante una técnica especial. Al combinarse estas nanopartículas con la matriz de caucho, se mejoran diversas propiedades funcionales del mismo. Por ejemplo, la conductividad eléctrica, la conductividad térmica, la hermeticidad y las propiedades mecánicas aumentan significativamente.

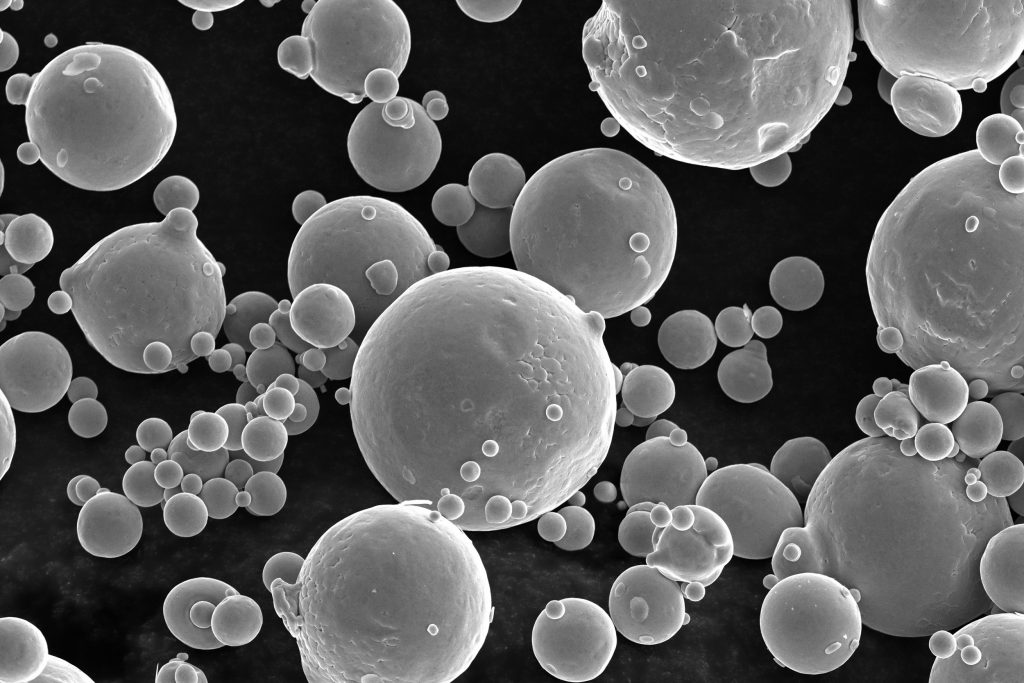

Tipos y aplicaciones de la tecnología de esferoidización de polvos

La tecnología de esferoidización de polvos, un componente indispensable de la industria y la ciencia modernas, puede mejorar las características superficiales y las propiedades físicas de los polvos, optimizar el rendimiento del material y cumplir con los requisitos multifuncionales. Actualmente, la tecnología de esferoidización de polvos se ha expandido a numerosos campos, como el farmacéutico, el alimentario, el químico, el de protección ambiental, el de materiales, el metalúrgico y el de impresión 3D.

La tecnología de preparación de polvos esféricos involucra múltiples disciplinas, incluyendo la experiencia en química, ciencia de materiales e ingeniería. A continuación, exploraremos las diversas tecnologías involucradas en la esferoidización de polvos.

Método de Conformado Mecánico

Los métodos de conformado mecánico utilizan principalmente una serie de fuerzas mecánicas, como colisión, fricción y cizallamiento, para deformar plásticamente y adsorber partículas. El procesamiento continuo da como resultado partículas más densas, y los bordes afilados se suavizan y redondean gradualmente por la fuerza de impacto. Los métodos de conformado mecánico utilizan molinos de impacto de alta velocidad, molinos de medios agitados y otros equipos de pulverización para producir materiales en polvo fino. Combinados con la molienda seca y húmeda, estos métodos producen materiales en polvo con un tamaño de partícula más fino, una distribución granulométrica más estrecha y una tasa de esferoidización específica.

El conformado mecánico se utiliza ampliamente en la esferoidización y el conformado de grafito natural, grafito artificial y partículas de cemento. También es adecuado para triturar y pulverizar polvos frágiles de metales o aleaciones. El conformado mecánico utiliza una amplia gama de materias primas de bajo costo, aprovechando al máximo los recursos existentes. Ofrece ventajas como simplicidad, respeto al medio ambiente y escalabilidad industrial. Sin embargo, este método no es muy selectivo en cuanto a materiales y no puede garantizar la esfericidad, la densidad compactada ni el rendimiento de las partículas procesadas. Por lo tanto, solo es adecuado para la producción de polvos esféricos con requisitos de calidad más bajos.

Secado por aspersión

El secado por aspersión consiste en atomizar una sustancia líquida en gotas, que luego se evaporan rápidamente en una corriente de aire caliente, solidificándose en partículas sólidas. Las ventajas del secado por aspersión son su simplicidad y la facilidad para controlar las propiedades del producto. Se utiliza principalmente en el campo de los explosivos y baterías militares.

Reacción química en fase gaseosa

La reacción química en fase gaseosa utiliza materias primas gaseosas (o evapora materias primas sólidas al estado gaseoso) para producir el compuesto deseado mediante una reacción química. Este compuesto se condensa rápidamente para producir polvos esféricos ultrafinos de diversas sustancias.

Método hidrotérmico

El método hidrotérmico utiliza un reactor a alta temperatura y presión, utilizando agua o un disolvente orgánico como medio de reacción. El tamaño de partícula se puede controlar eficazmente ajustando parámetros como la temperatura hidrotérmica, el tiempo hidrotérmico, el pH y la concentración de la solución.

Método de precipitación

El método de precipitación combina iones metálicos con un precipitante específico mediante una reacción química en una solución, generando diminutas partículas coloidales semisólidas y formando una suspensión estable. Posteriormente, al ajustar las condiciones de la reacción de precipitación, como el envejecimiento estático, la agitación lenta o la modificación del entorno de la solución, estas partículas coloidales se agregan gradualmente y crecen hasta alcanzar una forma esférica, formando un precipitado esférico primario. El precipitado resultante se seca o calcina para producir un polvo esférico.

Método Sol-Gel

El método sol-gel suele constar de tres etapas: preparación del sol, formación del gel y formación del polvo esférico. El tratamiento térmico puede mejorar aún más la estructura y las propiedades del polvo esférico, permitiendo un control preciso del tamaño y la morfología de las partículas.

Método de Microemulsión

El método de microemulsión es un método de preparación de un sistema bifásico líquido-líquido. Este método consiste en añadir un disolvente orgánico que contiene un precursor disuelto a una fase acuosa para formar una emulsión con pequeñas gotas. Las partículas esféricas se forman mediante nucleación, coalescencia, aglomeración y tratamiento térmico. Los métodos de microemulsión se utilizan ampliamente en la preparación de nanopartículas y materiales compuestos orgánico-inorgánicos.

Esferoidización por Plasma

Con el rápido desarrollo de la alta tecnología y la urgente necesidad de nuevos nanomateriales y procesos de preparación novedosos, la investigación y la aplicación de la química del plasma están recibiendo cada vez más atención. La esferoidización por plasma, caracterizada por alta temperatura, alta entalpía, alta reactividad química y atmósfera y temperatura de reacción controlables, es ideal para producir polvos esféricos de partículas pequeñas y alta pureza.

Otros métodos incluyen la deflagración, la peletización por llama de combustión de gas, la atomización ultrasónica, la atomización centrífuga, el corte por hilo, el punzonado y la refundición, y la pulverización microporosa pulsada.

¿Cómo modificar la superficie del polvo de nitruro de silicio?

![]()

La modificación superficial del polvo de nitruro de silicio consiste principalmente en tratar la superficie del polvo mediante diversos métodos físicos y químicos para mejorar sus propiedades físicas y químicas.

La modificación superficial puede reducir la atracción mutua entre las partículas de polvo, lo que permite una mejor dispersión del polvo en el medio y mejora la dispersabilidad de la suspensión. También puede mejorar la actividad superficial del polvo de nitruro de silicio, aumentando su compatibilidad con otras sustancias y, por lo tanto, desarrollando nuevas propiedades.

El principio fundamental de la modificación superficial del polvo es que la interacción entre el polvo y el modificador superficial mejora la humectabilidad de la superficie del polvo y su dispersión en medios acuosos u orgánicos.

1. Modificación del Recubrimiento de Superficies

La tecnología de modificación del recubrimiento de superficies utiliza la adsorción física o química para fijar uniformemente el material de recubrimiento a la superficie del objeto recubierto, formando una capa de recubrimiento uniforme y completa. La capa de recubrimiento formada durante el proceso de recubrimiento suele ser una monocapa.

La modificación del recubrimiento generalmente se clasifica como inorgánica y orgánica. El recubrimiento inorgánico consiste principalmente en depositar óxidos o hidróxidos apropiados sobre la superficie de las partículas cerámicas para modificar el polvo, pero esta modificación solo afecta las propiedades físicas. El recubrimiento orgánico, por otro lado, implica la selección de sustancias orgánicas como materiales de recubrimiento. Estas sustancias orgánicas se unen a grupos en la superficie de las partículas de polvo y se adsorben selectivamente en la superficie, impartiendo las propiedades de la capa de recubrimiento al polvo.

Esta tecnología de modificación ofrece bajo costo, pasos sencillos y fácil control, pero los resultados suelen ser limitados.

2. Tratamiento Ácido y Alcalino de Superficie

Los procesos de moldeo cerámico generalmente requieren suspensiones cerámicas con alto contenido de sólidos y baja viscosidad. La densidad de carga en la superficie del polvo influye significativamente en la reología y la dispersabilidad de la suspensión. El lavado de la superficie del polvo cerámico (tratamientos ácidos y alcalinos) puede alterar las propiedades de carga superficial del polvo. Como su nombre indica, este método de modificación implica mezclar y lavar a fondo el polvo de nitruro de silicio con soluciones ácidas o alcalinas de concentraciones variables.

Al mismo tiempo, el tratamiento alcalino a cierta concentración también puede reaccionar con la superficie de los polvos cerámicos. Investigaciones de Wang Yongming et al. han demostrado que el lavado alcalino puede reducir el contenido de silanol en la superficie del polvo de carburo de silicio, disminuyendo su grado de oxidación, alterando la repulsión electrostática entre partículas y mejorando las propiedades reológicas de la suspensión.

3. Modificación de Dispersantes

Debido a las diferencias entre los distintos tipos de polvos cerámicos, la selección de un dispersante adecuado o el diseño de uno nuevo es fundamental para aumentar el contenido de sólidos de la suspensión cerámica. El tipo y la cantidad de dispersante añadido pueden alterar significativamente el efecto sobre las propiedades cerámicas.

Los dispersantes generalmente presentan estructuras hidrofílicas e hidrofóbicas, y es mediante la interacción entre estos grupos hidrofílicos e hidrofóbicos que ajustan las propiedades de dispersión de la suspensión cerámica. Los dispersantes incluyen surfactantes o electrolitos poliméricos, incluyendo surfactantes catiónicos y aniónicos.

Los electrolitos poliméricos incluyen ácido polivinilsulfónico, ácido poliacrílico, polivinilpiridina y polietilenimina. Los dispersantes pueden experimentar reacciones de adsorción con la superficie del polvo, incluyendo adsorción química y física, aprovechando las fuerzas entre partículas (fuerzas de van der Waals y repulsión electrostática) y el potencial de efectos estéricos.

4. Modificación de la Hidrofobicidad Superficial

La modificación de la hidrofobicidad superficial implica la conversión de los grupos hidroxilo del polvo cerámico en grupos hidrófobos, como grupos hidrocarbonados, grupos alquilo de cadena larga y grupos cicloalquilo. Estos grupos orgánicos se unen a la superficie del polvo cerámico, ejerciendo un fuerte efecto hidrófobo, lo que permite una mejor dispersión en el medio de dispersión y evita la aglomeración.

Cuando se injertan polímeros en la superficie del polvo de nitruro de silicio, las largas cadenas poliméricas se unen a la superficie del polvo, mientras que las cadenas hidrófilas de los otros extremos se extienden hacia el medio acuoso. Durante todo el proceso de dispersión, las partículas de polvo experimentan repulsión entre partículas y un impedimento estérico creado por las largas cadenas de polímero, lo que da como resultado una mejor dispersión de la suspensión.

Cuatro áreas de aplicación innovadoras y perspectivas del caolín

El caolín, un mineral de silicato estratificado 1:1, posee numerosas propiedades, como dispersabilidad, plasticidad, sinterabilidad, propiedades refractarias, intercambiabilidad iónica y estabilidad química, lo que lo hace ampliamente utilizado en diversos campos industriales. Actualmente, sus aplicaciones se concentran principalmente en industrias tradicionales como la cerámica, la fabricación de papel y los refractarios.

1. Compuestos de alto rendimiento

La aplicación de caolín en compuestos puede mejorar las propiedades superficiales (como la capacidad de adsorción) de los materiales.

Los beneficios del caolín en compuestos incluyen la mejora de la adsorción, las propiedades eléctricas, la estabilidad térmica/resistencia al fuego y la estabilidad mecánica. Sin embargo, sus aplicaciones prácticas aún presentan desafíos, como la insuficiente dispersabilidad y compatibilidad interfacial del caolín en compuestos, lo que puede limitar su eficacia.

Las futuras líneas de investigación incluyen el desarrollo de tecnologías de modificación de la superficie del caolín más eficientes y ecológicas para mejorar su dispersabilidad y compatibilidad con los materiales de matriz. Explorar el diseño de compuestos multifuncionales a base de caolín para satisfacer las necesidades de aplicaciones específicas, como la captación de energía, el tratamiento de aguas residuales y la seguridad contra incendios; y aumentar aún más la superficie específica del caolín y el número de sitios activos mediante el procesamiento a nanoescala y la manipulación molecular, mejorando así su rendimiento. Además, se deben promover procesos de producción de compuestos de caolín de bajo coste y respetuosos con el medio ambiente, e integrar tecnologías de fabricación inteligente para lograr aplicaciones a gran escala.

2. Materiales porosos: Campo de los tamices moleculares

Los tamices moleculares son materiales con una estructura porosa ordenada que adsorben selectivamente diferentes moléculas. Se utilizan ampliamente en la refinación de petróleo, la petroquímica, la agricultura y el tratamiento de aguas. El caolín, un mineral natural común y económico, rico en sílice y alúmina, se puede utilizar directamente para sintetizar tamices moleculares de zeolita. En comparación con las fuentes tradicionales de silicio y aluminio, potencialmente tóxicas, el caolín no solo es respetuoso con el medio ambiente, sino que también reduce los costes y simplifica el proceso de síntesis.

El caolín no solo activa la actividad del silicato y la alúmina mediante pretratamientos sencillos como la calcinación y la lixiviación ácida, sino que también mejora el rendimiento de los tamices moleculares mediante la manipulación de agentes moldeadores y la optimización de la temperatura.

3. Biomedicina

El caolín es un tipo de mineral arcilloso nanosilicatado que se caracteriza por su excelente biocompatibilidad, alta superficie específica, inercia química, propiedades coloidales y tixotropía. En el campo de la biomedicina, la investigación está evolucionando gradualmente desde aplicaciones básicas como portadores de fármacos hacia aplicaciones biomédicas más complejas, como la terapia génica y la bioimpresión 3D. Las aplicaciones del caolín se han expandido desde el simple soporte físico y la liberación de fármacos hasta sistemas complejos que promueven el crecimiento celular y la administración de genes.

4. Almacenamiento de energía

El almacenamiento de energía siempre ha sido un tema de gran actualidad. La búsqueda de soluciones de almacenamiento de energía eficientes y sostenibles es una de las claves para abordar los desafíos energéticos globales. El caolín, con su estructura única y multifuncionalidad, se ha convertido en un candidato ideal para el almacenamiento de energía. El caolín se utiliza en diversos dispositivos de almacenamiento de energía, como baterías de iones de litio, supercondensadores y pilas de combustible microbianas.

Las futuras perspectivas de aplicación del caolín son las siguientes:

a. La investigación y el desarrollo de materiales innovadores se centrarán en el nanoprocesamiento del caolín y las tecnologías de modificación de superficies, con el objetivo de mejorar su rendimiento en electrónica, almacenamiento de energía y otros campos. Por ejemplo, se pueden desarrollar nanocompuestos a base de caolín combinándolos con polímeros o materiales a base de carbono para mejorar la resistencia mecánica y la conductividad.

b. El caolín tiene el potencial de aportar soluciones a problemas ambientales como el tratamiento de aguas y la remediación de suelos, en particular en la eliminación de metales pesados y la adsorción de contaminantes.

c. La integración de tecnologías interdisciplinarias promoverá la aplicación innovadora del caolín en el campo biofarmacéutico, integrando la biotecnología para desarrollar sistemas de administración de fármacos o andamiajes bioactivos.

d. Ante la creciente demanda del mercado de materiales respetuosos con el medio ambiente, las empresas deben fortalecer la colaboración con las instituciones de I+D para transformar los descubrimientos innovadores en productos competitivos, como cerámicas de caolín resistentes a altas temperaturas o compuestos ligeros.

e. Con el énfasis global en el desarrollo sostenible, el apoyo político y la viabilidad económica influirán en la dirección de la I+D y la aplicación del caolín. Por lo tanto, la industria necesita supervisar de cerca la disponibilidad de recursos y la optimización de costes, a la vez que fortalece la gestión de riesgos y mejora la competitividad global para afrontar el complejo entorno internacional.

Sulfato de bario modificado con SDS para uso cosmético

Los agentes opacificantes cosméticos son ingredientes clave para lograr efectos como la cobertura de imperfecciones y la luminosidad de la piel; su dispersabilidad y estabilidad afectan directamente el rendimiento y la vida útil del producto.

El sulfato de bario se utiliza ampliamente en cosmética debido a su alto índice de refracción, buena opacidad y estabilidad química. Sin embargo, su tendencia a aglomerarse limita su aplicación en cosmética.

Este estudio investiga la dispersabilidad y estabilidad del sulfato de bario en matrices cosméticas mediante la preparación de sulfato de bario ultrafino por molienda mecánica y la optimización de los procesos de modificación superficial y dispersión.

1. Métodos de modificación

(1) Pretratamiento del sulfato de bario

El sulfato de bario de grado industrial se secó y se tamizó con una malla de 200 micras en lotes. Para cada lote, se mezclaron 100 g de sulfato de bario con 0,5 g de ácido esteárico en un rodillo doble durante 3 min. Se ajustó la separación de los rodillos al mínimo y se realizó un paso repetido 6 veces, seguido de un último paso con una separación de 2 mm, completando la mezcla inicial. El sulfato de bario mezclado se secó a 80 °C durante 4 h para obtener el producto pretratado.

(2) Modificación superficial

A 100 partes de la formulación base, se añadieron diferentes proporciones de sulfato de bario pretratado y se sometieron a modificación superficial a 60 °C. Durante la modificación, se añadieron 1,5 partes de dodecil sulfato de sodio y se mezcló bien. Se ajustó la separación de los rodillos al mínimo y se realizó un paso repetido 6 veces antes de aplastar la mezcla, obteniendo el sulfato de bario modificado.

(3) Preparación de la dispersión

El sulfato de bario modificado se dispersó en la formulación base en diferentes proporciones mediante agitación mecánica y dispersión ultrasónica. Se pesó una cantidad determinada de sulfato de bario modificado, se añadió a agua desionizada y se dispersó por ultrasonido durante 10 min. A continuación, se añadió lentamente la formulación base con agitación y se agitó la mezcla durante 30 min más.

2. Proceso de modificación óptimo y evaluación del rendimiento

(1) Proceso de modificación óptimo

Mediante una investigación sistemática, se determinaron las condiciones óptimas del proceso: El sulfato de bario de grado industrial se tamizó con una malla de 200 micras y se secó a 60 °C durante 4 h. Se utilizó dodecil sulfato de sodio como agente modificador de superficie, en una proporción del 1,5% respecto al peso del sulfato de bario, y la modificación se realizó a 60 °C durante 2 horas. En el proceso de dispersión, el contenido de sulfato de bario se controló entre el 15% y el 20%, la temperatura de dispersión fue de 60 °C, el tiempo de dispersión de 15 minutos y el pH del sistema se mantuvo entre 8,0 y 8,5. Se utilizó una combinación de agitación mecánica y dispersión ultrasónica.

En estas condiciones, la dispersión resultante presentó las siguientes características: una distribución uniforme del tamaño de partícula, con un tamaño medio de 0,8–1,2 µm; buena estabilidad, sin sedimentación significativa durante 7 días; y una excelente cobertura, con una película uniforme y continua.

(2) Evaluación de la aplicación en cosmética

La dispersión de sulfato de bario preparada se evaluó en formulaciones cosméticas: la adición del 15% de la dispersión modificada a una crema de base proporcionó una buena cobertura y una agradable sensación al aplicarla, con buena compatibilidad con la matriz y sin separación de fases.

La adición del 20% de la dispersión a una formulación de corrector mejoró significativamente la cobertura, mantuvo una buena estabilidad y proporcionó un efecto natural y duradero.

Los resultados de la evaluación demuestran que la dispersión de sulfato de bario, preparada mediante el proceso optimizado, presenta un excelente rendimiento en aplicaciones cosméticas. ALPA se especializa en la molienda y clasificación ultrafinas para maximizar el valor de sus productos. Especialistas en molienda y clasificación ultrafinas de barita.