Aplicación de la tecnología de molienda ultrafina en el procesamiento de productos agrícolas.

Los alimentos en polvo desempeñan un papel importante en la vida diaria de las personas y en el procesamiento de alimentos. Como el polvo se utiliza con frecuencia en los alimentos, para satisfacer las diversas necesidades de las personas al utilizar alimentos en polvo, es necesario comprender los métodos de procesamiento del polvo. y diversos cambios en las propiedades de procesamiento, la tecnología de procesamiento de polvo es investigada y desarrollada continuamente por investigadores relevantes. Entre los muchos tipos de tecnologías de procesamiento de polvos y materias primas para el procesamiento de alimentos, la tecnología de molienda ultrafina es una tecnología emergente de procesamiento de productos agrícolas que puede preparar polvo ultrafino de manera efectiva. Esta tecnología puede aumentar la tasa de utilización de materiales procesados y mejorar las características de procesamiento, mejorar la calidad del producto y hacerlo ampliamente utilizado en la industria de procesamiento de alimentos. Al resumir el principio de funcionamiento y las características de uso de la tecnología de equipos de molienda ultrafina, este documento se centra en el uso real de la tecnología de equipos de molienda ultrafina en varios campos, presenta perspectivas importantes para las perspectivas de desarrollo de la tecnología de molienda ultrafina y resume las aplicaciones actuales de esta tecnología. . Problemas que deben resolverse urgentemente.

1. Velocidad de trituración rápida y buena controlabilidad de la temperatura.

Básicamente, no hay sobrecalentamiento durante todo el proceso de la tecnología de molienda ultrafina y también puede funcionar a bajas temperaturas. Es una tecnología de molienda a baja temperatura. El proceso de micronización dura poco tiempo y la mayoría de los componentes químicos biológicamente activos no serán eliminados por el proceso, lo que favorece la producción de todos los productos micronizados de alta calidad necesarios. La tecnología de molienda ultrafina puede utilizar molienda a temperatura media, baja o ultrabaja según las necesidades de los diferentes materiales, de modo que las propiedades y los requisitos de procesamiento de los materiales puedan lograr los resultados deseados.

2.El tamaño de partícula del polvo es pequeño y está distribuido uniformemente, lo que mejora las propiedades físicas y químicas del material y aumenta la velocidad de reacción.

Dado que la fuerza externa utilizada por la tecnología de molienda ultrafina sobre las materias primas es muy uniforme, el polvo resultante tiene una distribución uniforme del tamaño de partículas. Después de varias tecnologías de procesamiento de molienda ultrafina, la gravedad específica y el área superficial del material aumentan gradualmente. Cuando se llevan a cabo diversas reacciones biológicas y químicas, el área de contacto aumenta y se mejoran la velocidad de disolución, la velocidad de reacción, etc. Las investigaciones han descubierto que cuando la fibra de avena se pulveriza ultrafinamente y luego se agrega a la masa de harina de trigo, el grado de pulverización ultrafina es directamente proporcional al contenido de humedad y la elasticidad de la masa. La tecnología de molienda ultrafina ahorra tiempo de producción y mejora la eficiencia de la producción. Las investigaciones muestran que cuando la paja de los cultivos se pulveriza ultrafinamente, las propiedades físicas y químicas cambian significativamente, los componentes estructurales de la fibra vegetal se pueden utilizar racionalmente y se reduce la absorción de la fibra vegetal en el cuerpo animal.

3.Ahorre el procesamiento de materias primas y mejore la utilización de las mismas.

Algunos materiales fibrosos no son adecuados para los métodos de trituración convencionales. La formación de partículas más grandes provocará un gran desperdicio de materias primas y la mayoría de los procesos de producción requieren procesos intermedios para cumplir con los requisitos. Los productos producidos mediante tecnología de molienda ultrafina se pueden utilizar directamente en el proceso de producción y son adecuados para el uso de materias primas raras y preciosas.

4.Reducir la contaminación ambiental circundante y mejorar la calidad de los materiales procesados.

Todo el proceso de molienda ultrafina se lleva a cabo en un ambiente cerrado, lo que evita la contaminación externa durante este proceso y no causa contaminación al mundo exterior. Esta tecnología es adecuada para su uso en alimentos y productos médicos bajo requisitos ambientales de alto nivel. La tecnología de molienda ultrafina es un proceso de procesamiento físico que no se adultera ni se mezcla con otras sustancias. Especialmente durante el procesamiento de la medicina herbaria china, se garantizará la naturalidad. Por tanto, esta tecnología garantiza la naturalidad y seguridad de las materias primas.

5. Mejorar la digestión y absorción de nutrientes del cuerpo.

Según la investigación, después de que el material pulverizado ultrafinamente ingresa al sistema digestivo, su tamaño de partícula es muy pequeño, de 10 a 25 μm o incluso menos. Los nutrientes no se liberarán después de un recorrido largo y complicado y, debido a que las partículas son más pequeñas, son más fácilmente absorbidas por el revestimiento del intestino delgado, aumentando así la tasa de excreción de nutrientes y dando a las materias primas más tiempo para ser absorbido y utilizado.

8 de los polvos cerámicos más populares actualmente

Las cerámicas avanzadas tienen excelentes propiedades mecánicas, acústicas, ópticas, térmicas, eléctricas, biológicas y de otro tipo, y se pueden ver en todas partes en campos de tecnología de punta, como el aeroespacial, la información electrónica, la biomedicina y la fabricación de equipos de alta gama. Existen muchos tipos de cerámicas, y las cerámicas con diferentes composiciones tienen sus propias características, como la resistencia a la oxidación de las cerámicas de alúmina, la alta resistencia y resistencia a la corrosión eléctrica de las cerámicas de nitruro de silicio, la alta tenacidad y biocompatibilidad de las cerámicas de circonio, etc.

Alúmina de alta pureza

La alúmina de alta pureza tiene las ventajas de alta pureza, alta dureza, alta resistencia, resistencia a altas temperaturas, resistencia al desgaste, buen aislamiento, propiedades químicas estables, rendimiento moderado de contracción a altas temperaturas, etc. Tiene buenas propiedades de sinterización y no tiene comparación con la alúmina ordinaria. polvo. Con propiedades ópticas, eléctricas, magnéticas, térmicas y mecánicas, es uno de los materiales de alta gama con mayor valor añadido y el más utilizado en la química moderna. Como categoría representativa de productos de alúmina de alto rendimiento, la alúmina de alta pureza se utiliza ampliamente en industrias de alta tecnología y vanguardia, como materiales fluorescentes, cerámicas transparentes, dispositivos electrónicos, nuevas energías, materiales catalíticos y materiales aeroespaciales.

boehmita

La boehmita contiene un agua cristalina con la fórmula química γ-Al2O3·H2O o γ-AlOOH, que es un tipo de hidrato de óxido de aluminio.

Nitruro de aluminio

Basado en el desarrollo actual de chips electrónicos cuyo rendimiento integral es cada vez mayor y cuyo tamaño total es cada vez más pequeño, la densidad del flujo de calor mostrada durante el proceso de trabajo de los chips electrónicos también ha aumentado significativamente. Por lo tanto, seleccionar materiales y procesos de embalaje adecuados y mejorar las capacidades de disipación de calor de los dispositivos se han convertido en obstáculos técnicos en el desarrollo de dispositivos eléctricos. Los propios materiales cerámicos tienen propiedades como alta conductividad térmica, buena resistencia al calor, alto aislamiento, alta resistencia y coincidencia térmica con materiales de chips, lo que los hace muy adecuados como sustratos de embalaje de dispositivos de potencia.

Nitrido de silicona

Actualmente, el nitruro de silicio se utiliza principalmente como material cerámico, y las cerámicas de nitruro de silicio son un material clave indispensable en la tecnología industrial, especialmente en la tecnología de vanguardia.

alúmina esférica

Entre muchos materiales en polvo térmicamente conductores, la alúmina esférica se basa en su alta conductividad térmica, alto coeficiente de llenado, buena fluidez, tecnología madura, especificaciones ricas y precio relativamente razonable. Se ha convertido en la categoría de polvo conductor térmico más común en el campo de la conductividad térmica de alta gama. en la industria del polvo conductor térmico.

titanato de bario

El titanato de bario (BaTiO3) es una estructura de perovskita de tipo ABO3. Desde que se descubrieron las excelentes propiedades dieléctricas de la cerámica de titanato de bario en la primera mitad del siglo XX, se ha utilizado como material dieléctrico para condensadores. Actualmente es el material dieléctrico más utilizado. Uno de los polvos cerámicos electrónicos más comunes es también el material base para la fabricación de componentes electrónicos, por lo que se le llama la "columna vertebral de la industria cerámica electrónica".

Circonio nanocompuesto

La circona nanocompuesta es un tipo de circona que puede mantener la fase tetragonal o cúbica a temperatura ambiente después de añadir estabilizadores. Los estabilizadores son principalmente óxidos de tierras raras (Y2O3, CeO2, etc.) y óxidos de metales alcalinotérreos (CaO, MgO, etc.).

Carburo de silicio de alta pureza

Los materiales de carburo de silicio se pueden dividir principalmente en dos categorías: cerámicos y monocristalinos. Como material cerámico, sus requisitos de pureza no son muy estrictos en los campos de aplicación generales.

Proceso de modificación de la superficie del polvo.

La modificación de la superficie del polvo también se denomina modificación de la superficie del polvo. Con el desarrollo de nuevas tecnologías modernas, nuevos procesos y nuevos materiales, los materiales compuestos funcionales tienen un impacto vital. La modificación de la superficie es el cambio intencionado de las propiedades físicas y químicas de la superficie de un determinado material mediante métodos físicos, químicos, mecánicos y de otro tipo, como la estructura de la superficie y los grupos funcionales, la energía de la superficie, las propiedades eléctricas, las propiedades ópticas, las propiedades de adsorción y la reactividad, etc. Lograr la compatibilidad, dispersión y mejora integral del rendimiento entre diferentes materiales. Este artículo analiza brevemente el proceso de ingeniería de modificación de superficies de polvos inorgánicos.

Los procesos de modificación de superficies se dividen principalmente en tres categorías: proceso seco, proceso húmedo y proceso compuesto. Aquí nos centramos en los dos primeros procesos.

Modificación seca

El proceso de modificación en seco significa que el polvo se mantiene siempre en estado seco y se dispersa, recubre, acopla, etc. en un ambiente seco. Hay procesos de producción continuos y procesos de producción intermitentes, y el proceso es simple y flexible.

El efecto de modificación del proceso de modificación en seco está relacionado principalmente con la forma del impulsor, la velocidad de rotación, la temperatura, la tasa de llenado, el tiempo de mezcla, el método de adición y la cantidad de modificador, etc. El diseño interno es para proporcionar diferente potencia a los materiales a lograr una mezcla uniforme. La tasa de llenado afecta directamente la operación de todo el material en el equipo. Si hay demasiada tasa de llenado, no habrá espacio para el movimiento en el interior. Si hay una tasa de llenado demasiado baja, las cuchillas no pueden hacer contacto completo con el material y el material no puede alcanzar la energía cinética requerida. Generalmente, la superficie del polvo inorgánico requiere una cierta temperatura para adsorberse o reaccionar con el modificador y lograr el efecto de modificación.

El proceso de producción continua en seco se refiere al proceso de producción de agregar materiales continuamente y agregar modificadores continuamente.

El anfitrión de modificación de este proceso generalmente alimenta los materiales mediante medición, incluido un dispositivo de alimentación de modificador, principalmente mediante medición de pérdida de peso, medición de flujo, medición de presión, etc. No es necesario diluir el modificador, el polvo y el modificador están bien dispersos. y el tiempo de modificación relativo es corto. Debido al proceso continuo automático o semiautomático, la intensidad de mano de obra es baja, la eficiencia de producción es alta y es adecuado para la producción industrial a gran escala. Debido a la alimentación continua, es inflexible cambiar de material y no es adecuado para producción de pequeño volumen y cambios frecuentes de material.

El efecto de modificación de la superficie del polvo no solo está relacionado con el tamaño de las partículas, sino que también se ve afectado por muchos factores. Se deben seleccionar diferentes modificadores para diferentes sistemas.

Efecto de la tecnología de molienda ultrafina en polvos biológicos

Los campos de aplicación de la tecnología de molienda ultrafina y de los equipos para polvos son cada vez más amplios. Debido al rápido desarrollo de diversas industrias, los requisitos para las propiedades físicas y químicas de los polvos, como el tamaño de las partículas, son cada vez mayores. Los polvos que cumplen con las propiedades físicas requeridas a menudo pueden aportar una mejor experiencia y valor agregado al producto. La tecnología de molienda ultrafina se desarrolló para adaptarse al desarrollo de la alta tecnología moderna y se usa ampliamente en alimentos, medicina tradicional china y otros campos de procesamiento.

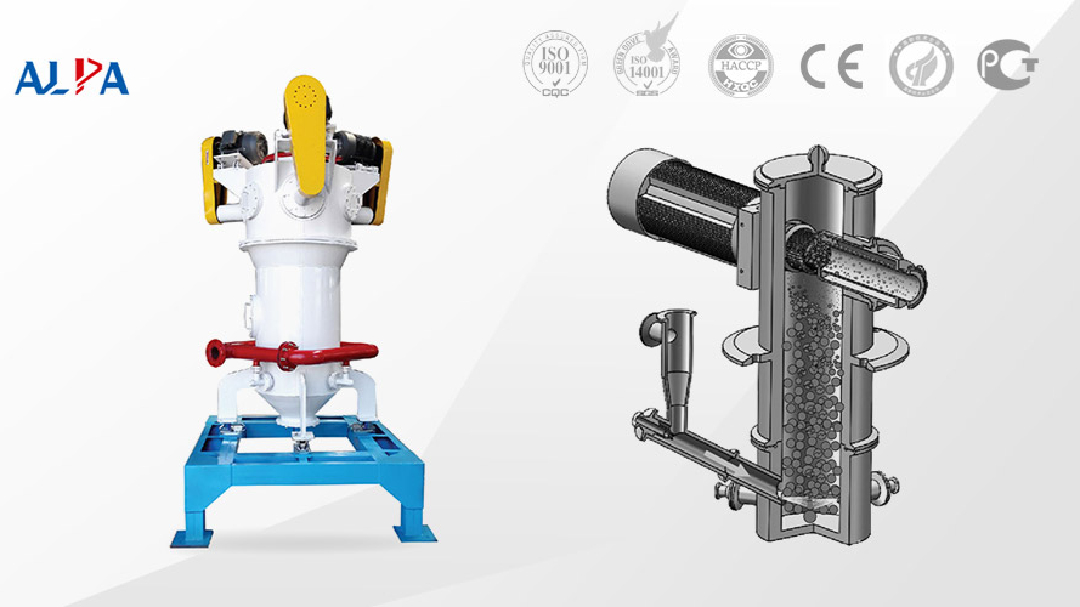

Tecnología de molienda ultrafina

La tecnología de molienda ultrafina se originó en la década de 1970. Se refiere a una nueva tecnología de procesamiento que utiliza métodos de procesamiento mecánico como impacto, colisión, cizallamiento, molienda, dispersión, clasificación y recubrimiento de superficies para triturar materiales al nivel de micras; específicamente, se refiere al uso de maquinaria o la tecnología operativa que utiliza energía fluida para superar la cohesión interna de los sólidos y triturar materiales de 0,5 a 5 mm en polvos ultrafinos con un diámetro de menos de 10 μm.

Tipos de tecnología de molienda ultrafina

En la actualidad, existen dos tipos de tecnologías de micronización: método de trituración física y método de síntesis química. Los métodos de pulverización física incluyen el método en fase sólida, el método en fase líquida y el método en fase gaseosa. Se basan principalmente en la acción mecánica de equipos de uso común, como molinos de bolas, pulverizadores de impacto, pulverizadores de chorro y pulverizadores ultrafinos de vibración de alta frecuencia, o utilizan alta presión y alta velocidad. La energía del flujo de aire hace que se produzcan partículas de material. Fuerzas violentas de impacto, colisión y fricción entre sí, aplastando así el material. Este método tiene bajo costo y alto rendimiento, y es el principal medio para preparar polvo ultrafino. El método de síntesis química utiliza moléculas, iones y átomos para sintetizar aún más polvos de tamaño micrométrico, submicrónico o incluso nanométrico. Sin embargo, el rendimiento es bajo, el costo de procesamiento es alto y el rango de aplicación es limitado.

El principio de la molienda ultrafina.

Para la molienda ultrafina de materiales medicinales chinos y alimentos saludables, se refiere principalmente a la molienda ultrafina a nivel celular (conocida como rotura de la pared celular). La rotura celular se refiere a la operación de trituración con el fin de romper las paredes celulares de los materiales vegetales.

La molienda ultrafina se basa en el principio de la tecnología de micrones. Con la ultramicronización de sustancias, su disposición molecular superficial, estructura de distribución de electrones y estructura cristalina cambian, lo que resulta en efectos de superficie, efectos de tamaño pequeño, efectos cuánticos y efectos macroscópicos de túnel cuántico que los materiales a granel (granulares) no tienen, lo que hace que En comparación con las partículas macroscópicas, los productos ultrafinos tienen una serie de excelentes propiedades físicas, químicas y de superficie de interfaz.

Efecto de la tecnología de molienda ultrafina en polvos biológicos

La tecnología de pulverización ultrafina procesa materias primas en polvos ultrafinos mediante impacto, colisión, trituración y otros medios de los materiales, de modo que sus propiedades físicas y químicas y funciones estructurales tienen ciertos cambios, incluido el alto tamaño de partícula de las materias primas en polvo. Cambios en la clasificación de precisión y en la actividad de la superficie.

(1) El impacto de la molienda ultrafina en la extracción de ingredientes activos del polvo: mejora de la tasa de disolución de ingredientes activos, nutrientes, oligoelementos y otros ingredientes de las materias primas. Al comparar las velocidades de disolución del polvo fino de astrágalo y el polvo ultrafino mediante el método de disolución in vitro, se encontró que la disolución del polisacárido de astrágalo está estrechamente relacionada con el tamaño de partícula del polvo; También se estudió el impacto de la tecnología de molienda ultrafina en los ingredientes activos de Rhodiola rosea, Ganoderma lucidum y otras materias primas.

(2) El efecto de la molienda ultrafina sobre la biodisponibilidad del polvo: aumentar la digestión y la absorción en el cuerpo, mejorar la biodisponibilidad y mejorar la utilización del producto. La tecnología de pulverización ultrafina puede retener los componentes bioactivos de las partículas de polvo.

(3) El impacto de la molienda ultrafina en las características de procesamiento del polvo: mejora las características de procesamiento de las materias primas, aumenta la utilización del material y ahorra recursos. Las investigaciones muestran que la molienda ultrafina puede mejorar significativamente su capacidad de retención de agua a alta temperatura, su transparencia y su rendimiento de sedimentación, al tiempo que reduce el tamaño de las partículas.

La tecnología de molienda ultrafina se utiliza ampliamente en muchos campos.

La tecnología de molienda ultrafina es una tecnología de molienda que muele materias primas al nivel de micras o submicras y se ha utilizado ampliamente en muchos campos.

En la actualidad, la tecnología de molienda ultrafina incluye principalmente los siguientes métodos comunes.

Tecnología de molienda ultrafina

Método de molienda: utilice los medios de molienda en el molino de arena para girar y chocar con las materias primas a alta velocidad para triturar las materias primas a niveles nanométricos. Especialmente para las necesidades de trituración que requieren alta precisión y uniformidad, los molinos de arena se utilizan más comúnmente.

Máquina peletizadora de alta presión: utiliza alta presión para presionar las materias primas a través de un molde con poros finos para lograr su trituración. Este método es adecuado para materiales que tienen requisitos especiales en cuanto a la forma y distribución de las partículas.

Método de energía de fluido de aire: las materias primas se rompen mediante el impacto y la colisión de un flujo de aire de alta velocidad y luego se clasifican y separan a través del clasificador. Este método es adecuado para ocasiones en las que el tamaño de las partículas y la precisión de clasificación del material triturado son altos.

Los antecedentes de la tecnología de molienda ultrafina se remontan al desarrollo de la ciencia química y de materiales moderna.

Con el avance de la ciencia y la tecnología y el desarrollo de la industrialización, la gente tiene una demanda cada vez mayor de preparación de partículas finas. El ámbito de aplicación de la tecnología de molienda ultrafina incluye materiales electrónicos de nueva energía, recubrimientos, alimentos, cerámica, medicina, cosméticos y muchos otros campos.

Campo de aplicación

En el campo de los materiales electrónicos de nueva energía, la tecnología de molienda ultrafina puede moler materiales electrónicos al nivel nanométrico, aumentar el área de superficie y la reactividad de los materiales electrónicos y mejorar el rendimiento y la confiabilidad de los materiales.

La tecnología de molienda ultrafina se puede utilizar en la preparación de materiales para baterías, materiales semiconductores, etc., y es de gran importancia para promover el desarrollo y la innovación de la industria electrónica.

En el campo de los alimentos, la tecnología de molienda ultrafina puede moler materias primas alimentarias al nivel de micras, aumentar la uniformidad y el sabor del producto y mejorar la calidad y el sabor de los alimentos.

La tecnología de molienda ultrafina se puede utilizar en la preparación de café, condimentos, cacao en polvo, especias, aditivos para bebidas de té, cereales y otros alimentos, y desempeña un papel importante en la mejora de la competitividad de los productos en el mercado y la satisfacción del cliente.

En el campo de los recubrimientos y las cerámicas, la tecnología de pulverización ultrafina puede triturar pigmentos y cargas al nivel de micras, aumentar la saturación del color y la textura de los recubrimientos y las cerámicas y mejorar el antienvejecimiento y la durabilidad de los productos. La tecnología de molienda ultrafina se puede aplicar a la preparación de revestimientos, cerámicas y otros productos, y desempeña un papel importante en la mejora de la calidad del producto y los efectos de color.

En el campo de la medicina, la tecnología de molienda ultrafina puede moler materias primas de medicamentos a un nivel nanométrico, aumentando así la solubilidad de los medicamentos, mejorando la biodisponibilidad y logrando una liberación controlada y específica.

La tecnología de molienda ultrafina se puede aplicar a preparaciones sólidas orales, inyecciones, preparaciones de cápsulas, etc., y desempeña un papel clave en el desarrollo y producción de fármacos.

En el campo de los cosméticos, la tecnología de molienda ultrafina puede moler ingredientes activos y pigmentos al nivel de micras, aumentar la estabilidad y adsorción del producto y mejorar la permeabilidad y eficacia de la piel.

La tecnología de molienda ultrafina se puede utilizar en la preparación de productos para el cuidado de la piel, cosméticos, lápices labiales, sombras de ojos y otros productos, lo cual es de gran importancia para mejorar la calidad y el efecto del producto.

En la actualidad, la tecnología de molienda ultrafina del mercado ha alcanzado un nivel muy alto. Al optimizar la estructura del equipo y los parámetros del proceso, los molinos ultrafinos modernos pueden lograr una mayor eficiencia de molienda, un mejor control del tamaño de las partículas de molienda y un menor consumo de energía.

Algunas trituradoras ultrafinas avanzadas también están equipadas con sistemas de control inteligentes para realizar operaciones y monitoreo automatizados, mejorando la eficiencia y la estabilidad de la producción.

La tecnología de molienda ultrafina tiene amplias perspectivas de aplicación. Las tendencias de desarrollo futuras se centrarán principalmente en mejorar la eficiencia de la molienda y la precisión del control del tamaño de las partículas, desarrollar tecnologías de molienda más ultrafinas con propiedades específicas e investigar métodos de preparación para productos más funcionales.

7 flujos de proceso básicos de molienda ultrafina

El proceso de molienda ultrafina mecánica generalmente se refiere al proceso de molienda y clasificación para preparar la distribución del tamaño de partículas d97≤10μm, que se divide en método seco y método húmedo. La operación de la unidad de molienda ultrafina (es decir, molienda ultrafina de una etapa) utilizada actualmente en la industria tiene los siguientes flujos de proceso:

Proceso de apertura

Generalmente, los molinos de flujo de aire, como los de tipo plano o de disco, de tipo de tubo circulante, etc., suelen utilizar este proceso de circuito abierto porque tienen una función de autocalibración. Además, este proceso se utiliza a menudo para la molienda ultrafina intermitente.

La ventaja de este flujo de proceso es que el proceso es simple. Sin embargo, para los molinos ultrafinos que no tienen la función de autoclasificación, dado que no hay un clasificador en este proceso, los productos en polvo ultrafinos calificados no se pueden separar a tiempo. Por lo tanto, el rango de distribución del tamaño de partículas de los productos generales es amplio.

Proceso de circuito cerrado

Este proceso consta de un clasificador y un triturador ultrafino formando un sistema de circuito cerrado de trituración ultrafina-clasificación fina. Este proceso se utiliza a menudo en operaciones de trituración continua de molinos de bolas, molinos agitadores, molinos de impacto mecánico de alta velocidad, molinos vibratorios, etc.

Su ventaja es que puede separar productos en polvo ultrafinos calificados de manera oportuna, reduciendo así la aglomeración de partículas finas y mejorando la eficiencia de las operaciones de trituración ultrafinas.

Proceso de apertura con precalificación

En este proceso, los materiales se clasifican antes de ingresar al molino ultrafino y los materiales de grano fino se utilizan directamente como productos en polvo ultrafinos. Luego, los materiales de grano grueso ingresan al molinillo ultrafino para su trituración.

Cuando la alimentación contiene una gran cantidad de polvo ultrafino calificado, el uso de este proceso puede reducir la carga en la trituradora, reducir el consumo de energía por unidad de producto en polvo ultrafino y mejorar la eficiencia operativa.

Proceso de circuito cerrado con preclasificación

Esta operación combinada no solo ayuda a mejorar la eficiencia de trituración y reducir el consumo de energía por unidad de producto, sino que también controla la distribución del tamaño de las partículas del producto.

Este flujo de proceso también se puede simplificar a un solo clasificador, es decir, el mismo clasificador se utiliza para la preclasificación, la inspección y la clasificación.

Proceso de apertura con calificación final

La característica de este proceso de trituración es que se pueden instalar uno o más clasificadores después de la trituradora para obtener dos o más productos con diferente finura y distribución granulométrica.

Proceso de apertura con precalificación y calificación final

La esencia de este flujo de proceso no sólo puede separar previamente algunos productos calificados de grano fino para reducir la carga de la trituradora, sino que también el equipo de clasificación final puede obtener dos o más productos con diferente finura y distribución de tamaño de partículas.

El número de etapas de trituración depende principalmente del tamaño de las partículas de las materias primas y de la finura requerida del producto. Para materias primas con tamaños de partículas relativamente gruesas, se puede utilizar un proceso de trituración fina o molienda fina y luego trituración ultrafina. Generalmente, las materias primas se pueden triturar a 74 μm o 43 μm y luego se puede utilizar un proceso de trituración ultrafino.

Para materiales que requieren un tamaño de partícula muy fino y son fáciles de aglomerar, se puede utilizar un proceso de trituración ultrafina de múltiples etapas en serie para mejorar la eficiencia operativa. Sin embargo, en términos generales, cuantas más etapas de trituración, más complejo será el proceso.

El papel del polvo ultrafino en los moldes refractarios

La función principal del polvo ultrafino en los moldes refractarios es potenciar las propiedades de relleno y mejorar las propiedades de construcción. Además, a medida que aumenta el rendimiento del flujo del moldeable, también aumentará la densidad aparente.

Después de agregar polvo ultrafino a los moldes refractarios, la porosidad aparente disminuye mientras que la resistencia aumenta significativamente. En consecuencia, también se mejorarán otras propiedades a alta temperatura. El papel del polvo ultrafino es inseparable de las mezclas. Sólo eligiendo el tipo correcto de polvo ultrafino y aditivos y utilizando la cantidad adecuada podrán desempeñar su máximo papel.

El mecanismo de acción del polvo ultrafino es complejo, porque las diferentes variedades de polvo ultrafino tienen diferentes mecanismos de acción. Sin embargo, la cantidad de polvo ultrafino no puede exceder el 7%. Si supera el 7%, habrá más que suficiente para cubrir las lagunas. El polvo ultrafino restante requerirá una gran cantidad de agua y no será denso, pero no habrá cambios en los poros. Si la dosis se controla a menos del 5%, los espacios en el moldeable se llenarán, el consumo de agua será grande, la densidad volumétrica será pequeña y los poros aparentes serán altos. Por lo tanto, el mejor rango de uso es entre el 5 y el 7%.

De hecho, la función del polvo ultrafino es rellenar. La densidad aparente de los moldes refractarios tradicionales es relativamente grande y muchos poros se llenarán con el exceso de agua. Una vez eliminada el agua, quedarán poros. Cuando se agrega polvo ultrafino, los poros se llenarán con polvo ultrafino. Al rellenar, se llena con agua una cantidad muy pequeña de microporos. De esta forma, cuando se mezcla el refractario moldeable, se reduce la cantidad de agua. Después de moldear y desmoldar, el agua se descargará y los poros restantes serán muchos menos. En otras palabras, agregar polvo ultrafino reducirá la cantidad de agua agregada, aumentará la densidad aparente del moldeable y reducirá la porosidad.

En resumen, el efecto de relleno del polvo ultrafino es mejor que el del polvo de sílice en los moldes refractarios y la dosis también es menor. La actividad de distribución del tamaño de partícula del polvo ultrafino de a-Al2O3 es mejor que la del Sio2, porque la proporción de polvo ultrafino de menos de 1 μm representa el 96,5%, mientras que el Sio2 activo es solo el 69%. La finura, la forma y la actividad del polvo ultrafino son más fuertes que el humo de sílice Sio2. .

¿Qué equipo es más adecuado para la molienda ultrafina de wollastonita en forma de aguja?

La wollastonita es un mineral de metasilicato de calcio. El polvo de aguja de wollastonita ultrafino con alta relación de aspecto tiene un valor de aplicación extremadamente alto en la industria. La clave para mejorar la relación de aspecto de los productos de wollastonita En el proceso de pulverización, la estructura cristalina original de los minerales se mantiene mediante la adopción de un método de pulverización adecuado.

En la actualidad, el equipo utilizado para la molienda ultrafina de polvo de agujas de wollastonita incluye principalmente molinos de impacto mecánicos, molinos de chorro (planos, circulantes, de impacto, de lecho fluidizado, de contrachorro), molinos agitadores, molinos Raymond, etc. , etc.

1. Molino agitador

En el molino agitador, el brazo agitador funciona a cierta velocidad para impulsar el movimiento del medio de molienda en el cilindro, y el material es triturado por la fricción y el impacto en el medio de molienda. Es difícil preparar polvo de wollastonita ultrafino en forma de aguja con un molino agitador de medios. La finura del producto triturado es inferior a 4 µm (o más fino) y la relación longitud-diámetro es pequeña, pero la eficiencia de trituración es alta.

2. Rectificado por vibración

El molino vibratorio se basa en la vibración de alta frecuencia del cilindro para hacer que los medios de molienda en el cilindro choquen violentamente y muelan los materiales, lo que hace que los materiales desarrollen gradualmente grietas por fatiga o incluso roturas. El 90% de la finura del producto es inferior a 10 µm y su relación longitud-diámetro es pequeña.

3. Molino Raymond

Cuando el molino Raymond está pulverizando, el material está sometido a las principales fuerzas de extrusión y fricción entre el rodillo y el anillo triturador. El material de grano fino es separado por el analizador y el material de grano grueso vuelve a ser triturado nuevamente. La finura del producto es de 30~50 µm y la relación de aspecto es de 5~10. El molino Raymond mejorado sólo puede hacer que el producto de wollastonita sea más fino y no es adecuado para preparar polvo de wollastonita con una relación de aspecto alta.

4. Trituradora de impacto mecánica

La trituración por impacto mecánico utiliza un rotor de alta velocidad para dispersar los materiales hacia la periferia de la cámara de trituración. Son impactados al mismo tiempo y son comprimidos, cortados y aplastados por la fuerza de inercia centrífuga y la fricción en el espacio entre el estator y el rotor. El polvo fino es transportado por el flujo de aire. Luego de salir de la zona de trituración, se convierte en producto luego de ser clasificado. La finura de los productos triturados es generalmente de 10~30 µm y la relación de aspecto es de aproximadamente 5~10.

5. Molino de chorro de aire

La trituración por chorro de aire utiliza la presión del aire comprimido para formar una trayectoria de flujo de aire de alta velocidad en la cámara de trituración, principalmente cizallamiento. Su característica es hacer que los materiales de wollastonita colisionen y froten entre sí a alta velocidad para triturar y proteger la morfología del cristal de wollastonita. . La finura de los productos triturados es generalmente de 5 a 15 µm y la relación de aspecto es de aproximadamente 8 a 12. Se pueden agregar surfactantes al mismo tiempo para ayudar a la molienda, lo que aumenta el rendimiento del sistema de molienda de flujo de aire en más de 1,5 veces.

Por lo tanto, el molino de chorro de lecho fluidizado es actualmente el equipo de molienda ultrafino más adecuado para preparar productos de wollastonita de alta relación de aspecto, y es adecuado para producir polvo de wollastonita ultrafino en forma de aguja de malla 1250 (d97 ≤ 10 μm).

Molienda fina de polvos de alto valor añadido.

En el entorno actual de alta tecnología, casi todos los productos enfrentan estándares y requisitos más altos. La mayoría de los productos se encuentran en alguna forma de polvo, como polvo y líquido (pasta o suspensión), polvo y gas (aerosol), polvo y polvo (polvo mezclado o polímero cargado). Como resultado, la tecnología de manipulación de polvos se ha convertido en una herramienta imprescindible para muchos productores de materiales.

Los métodos para producir partículas finas se pueden lograr mediante reacciones químicas, cambios de fase o fuerzas mecánicas como la molienda.

Las materias primas cerámicas avanzadas, las materias primas cerámicas electrónicas, los materiales de células fotovoltaicas, los minerales de cuarzo y otros materiales minerales de dureza media y alta tienen alta dureza, altos requisitos anticontaminación, alta finura de polvo y distribución concentrada del tamaño de partículas, lo cual es un problema importante en el proceso de molienda y clasificación.

Los métodos seco y húmedo son los dos métodos de trituración más comunes y eficaces. Tradicionalmente, los molinos de flujo de aire se utilizan generalmente para la molienda y clasificación en seco, o los molinos de arena húmeda para la molienda y luego la deshidratación, el secado y la despolimerización. El primer proceso consume mucha energía, mientras que el segundo es complejo.

En la actualidad, los equipos de pulverización ultrafina se pueden dividir en dos categorías: tipo mecánico y tipo de flujo de aire según su principio de funcionamiento. El tipo mecánico se divide en molino de bolas, micropulverizador de impacto, molino coloidal y pulverizador ultrasónico. En comparación con la pulverización superfina mecánica ordinaria, la pulverización por chorro puede pulverizar materiales muy finamente y el tamaño de las partículas es más uniforme. Debido a que el gas se expande en la boquilla para enfriarse, el proceso de pulverización no genera calor, por lo que el aumento de la temperatura de pulverización es muy bajo. Esta característica es especialmente importante para la pulverización ultrafina de materiales sensibles al calor y de bajo punto de fusión. Su desventaja es que consume mucha energía, que generalmente se considera varias veces mayor que otros métodos de trituración.

La tecnología de pulverización ultrafina se utiliza ampliamente en la industria alimentaria. Por ejemplo, los subproductos del procesamiento de productos agrícolas (como salvado de trigo, cáscaras de avena, cáscaras de manzana, etc.) son ricos en vitaminas y oligoelementos. Debido a que la finura de las fibras trituradas convencionalmente afecta el sabor de los alimentos, a los consumidores les resulta difícil aceptarlas. El uso de tecnología de molienda ultrafina puede mejorar significativamente el sabor y la capacidad de absorción de los alimentos con fibra mediante la micronización de la fibra, aprovechando así al máximo los recursos alimentarios y aumentando la nutrición de los alimentos. Después de que las verduras se pulverizan ultrafinamente a baja temperatura, se conservan todos los nutrientes y la celulosa se microniza y aumenta su solubilidad en agua, lo que da como resultado un mejor sabor. Una vez pulverizadas las hojas de té, es más beneficioso para las proteínas, los carbohidratos, el caroteno y parte de las hojas de té. Absorción de minerales.

Equipos de molienda ultrafina: molino de chorro

La tecnología de molienda por chorro es una tecnología de pulverización superfina que se ha desarrollado rápidamente en los últimos años. Debido a sus ventajas, como alta resistencia a la trituración, tamaño de partícula fino, distribución estrecha, baja contaminación del producto y uso de gas inerte, se usa ampliamente en medicina, materias primas químicas y se ha utilizado ampliamente en la preparación de polvos especiales. .

El molino de chorro acelera el aire comprimido o el gas inerte a través de la boquilla y utiliza la energía de un fluido elástico de alta velocidad (300 ~ 500 m/s) o vapor sobrecalentado (300 ~ 400 ℃) para producir partículas, gas y partículas. Se producen fuertes impactos, cizallamiento, colisiones, fricciones, etc. entre las partículas y la pared y otros componentes. Al mismo tiempo, bajo la acción de la fuerza centrífuga de la rotación del flujo de aire o en combinación con el clasificador, las partículas gruesas y finas se clasifican para lograr una trituración ultrafina. equipo. Como método de preparación común para polvos farmacéuticos, el molino de chorro es adecuado para triturar antibióticos, enzimas, medicamentos de bajo punto de fusión y otros medicamentos sensibles al calor.

Los tipos de pulverizadores de chorro utilizados para la preparación de polvo farmacéutico incluyen principalmente: pulverizador de chorro de disco, pulverizador de chorro de tubo circulante, pulverizador de chorro objetivo, pulverizador de chorro de anillo, pulverizador de chorro de colisión, pulverizador de chorro fluidizado, pulverizador de aire de colisión de lecho.

Debido a que el molino de chorro utiliza gas como energía cinética para lograr la trituración, su mecanismo de trituración es diferente al de otros equipos mecánicos. Concretamente en:

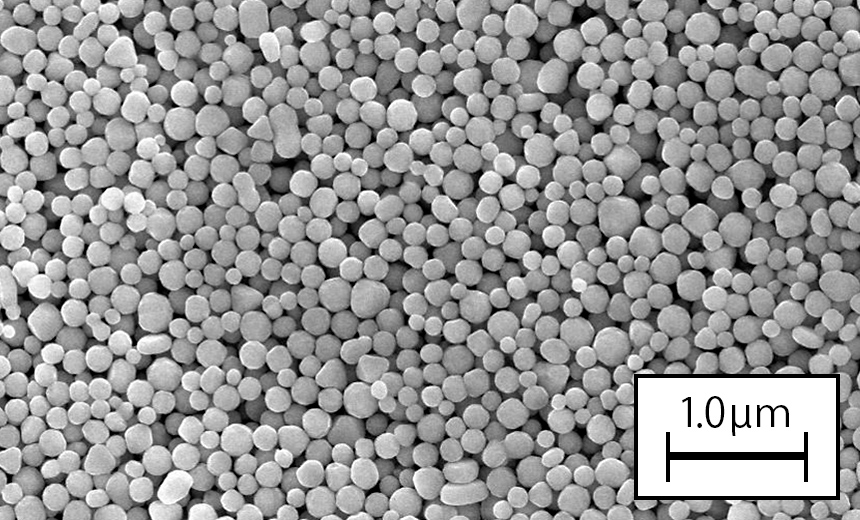

01 Rango de distribución de tamaño de partícula estrecho, tamaño de partícula medio fino

Durante el proceso de pulverización, debido a la fuerza centrífuga del flujo de aire del clasificador de alta precisión, las partículas gruesas y finas se clasifican automáticamente, por lo que el producto obtenido tiene un rango de distribución de tamaño de partícula estrecho y un tamaño de partícula promedio fino. El D50 suele estar entre 5 y 10 µm.

02 Buena forma del polvo, alta pureza del producto.

El polvo producido por el molino de chorro tiende a ser "esférico", la superficie de las partículas es lisa, la forma es regular, la dispersabilidad es buena, el desgaste mecánico es pequeño durante el proceso de pulverización y el producto obtenido es de alta pureza.

03 Adecuado para medicamentos sensibles al calor y de bajo punto de fusión

El molino de chorro es accionado por aire comprimido. El flujo de aire en chorro de alta velocidad produce el efecto Joule-Thomson. El flujo de aire choca adiabáticamente en la boquilla, reduciendo así la temperatura del sistema de pulverización y compensando el calor generado por la colisión y la fricción del fármaco. La temperatura ambiente en la cámara de pulverización puede alcanzar decenas de grados Celsius bajo cero, por lo que es adecuada para preparar fármacos sensibles al calor y de bajo punto de fusión.

04 Buena estanqueidad, sin contaminación.

Debido a la buena estanqueidad del molino de chorro, el rendimiento del producto es alto; Todo el proceso de trituración se lleva a cabo bajo presión negativa y la trituración no tendrá fugas, por lo que no contamina el medio ambiente y puede funcionar en estado estéril.

05 Fácil de operar

El proceso de trituración es continuo, utiliza tecnología de sistema de circulación cerrada y tecnología de control automático, y es fácil de operar.

06 Operación en línea trituración-mezcla-secado

El pulverizador de chorro puede realizar operaciones de pulverización, mezcla y secado en línea, y también puede modificar simultáneamente el polvo de fármaco; por ejemplo, algunos fármacos se pulverizan en líquido mientras se pulverizan, para el recubrimiento de partículas y la modificación de la superficie.

En el proceso farmacéutico, los medicamentos en polvo ultrafino generalmente se obtienen mediante cristalización de polvo micrométrico y trituración ultrafina. En vista de las características de los medicamentos ultrafinos, como el tamaño de partícula miniaturizado y la purificación de alta calidad, las principales máquinas adecuadas para la trituración ultrafina de medicamentos incluyen: trituradora de impacto mecánica, molino de bolas, molino vibratorio, molino agitador, molino de bolas giratorio bidireccional, pulverizador de flujo de aire, etc.