¡10 cambios importantes después de la molienda ultrafina de materiales en polvo!

Los diversos cambios que ocurren en los materiales triturados durante el proceso de trituración son insignificantes en comparación con el proceso de trituración gruesa, pero para el proceso de trituración ultrafino, debido a razones tales como alta intensidad de trituración, largo tiempo de trituración y grandes cambios en las propiedades del material. , parece importante. Este cambio en la estructura cristalina y las propiedades físicas y químicas del material triturado causado por la trituración mecánica ultrafina se denomina efecto mecanoquímico del proceso de trituración.

1. Cambios en el tamaño de las partículas.

Después de la molienda ultrafina, el cambio más obvio en el material en polvo es el tamaño de partícula más fino. Según los diferentes tamaños de partículas, los polvos ultrafinos generalmente se dividen en: nivel micrométrico (tamaño de partícula 1 ~ 30 μm), nivel submicrónico (tamaño de partícula 1 ~ 0,1 μm) y nivel nano (tamaño de partícula 0,001 ~ 0,1 μm).

2. Cambios en la estructura cristalina.

Durante el proceso de trituración ultrafina, debido a la fuerza mecánica fuerte y duradera, el material en polvo sufre una distorsión reticular en diversos grados, el tamaño del grano se vuelve más pequeño, la estructura se desordena, se forman sustancias amorfas o amorfas en la superficie e incluso conversión policristalina. . Estos cambios pueden detectarse mediante difracción de rayos X, espectroscopia infrarroja, resonancia magnética nuclear, resonancia paramagnética de electrones y calorimetría diferencial.

3. Cambios en la composición química.

Debido a la fuerte activación mecánica, los materiales sufren directamente reacciones químicas en determinadas circunstancias durante el proceso de trituración ultrafina. Los tipos de reacción incluyen descomposición, reacción gas-sólido, líquido-sólido, sólido-sólido, etc.

4. Cambios en la solubilidad

Disolución de cuarzo en polvo, calcita, casiterita, corindón, bauxita, cromita, magnetita, galena, titanomagnetita, ceniza volcánica, caolín, etc. en ácido inorgánico después de una molienda fina o ultrafina. Tanto la velocidad como la solubilidad aumentan.

5. Cambios en las propiedades de sinterización.

6. Cambios en la capacidad de intercambio catiónico.

Algunos minerales de silicato, especialmente algunos minerales arcillosos como la bentonita y el caolín, tienen cambios obvios en la capacidad de intercambio catiónico después de una molienda fina o ultrafina.

7. Cambios en el rendimiento y la reactividad de la hidratación.

La molienda fina puede mejorar la reactividad de los materiales de hidróxido de calcio, lo cual es muy importante en la preparación de materiales de construcción. Porque estos materiales son inertes o no lo suficientemente activos para la hidratación.

8. Cambios eléctricos

La molienda fina o ultrafina también afecta las propiedades eléctricas y dieléctricas de la superficie de los minerales. Por ejemplo, después de impactar, triturar y moler la biotita, su punto isoeléctrico y su potencial electrocinético de superficie (potencial Zeta) cambiarán.

9. Cambios de densidad

Después de moler zeolita natural (compuesta principalmente de clinoptilolita, mordenita y cuarzo) y zeolita sintética (principalmente mordenita) en un molino de bolas planetario, se descubrió que la densidad de estas dos zeolitas cambiaba de manera diferente.

10. Cambios en las propiedades de suspensiones de arcilla e hidrogeles.

La molienda húmeda mejora la plasticidad y la resistencia a la flexión en seco de la arcilla.

En resumen, además de las propiedades de las materias primas, el tamaño de las partículas de alimentación y el tiempo de activación o trituración, los factores que afectan los cambios mecanoquímicos de los materiales también incluyen el tipo de equipo, el método de trituración, el entorno o atmósfera de trituración, los auxiliares de trituración, etc.

Aplicación de tecnología de polvo superfino para desarrollar recursos comestibles.

Con el desarrollo de la tecnología moderna, el proceso plantea requisitos cada vez más altos en cuanto al tamaño de las partículas del polvo, y muchos materiales deben triturarse a un nivel submicrónico o nanométrico, lo que no se puede lograr con la tecnología y los equipos de trituración tradicionales. La tecnología de polvo ultrafino se desarrolla en base a esto e implica la preparación y aplicación de polvo ultrafino y una nueva tecnología relacionada con él. Su contenido de investigación incluye tecnología de preparación de polvo ultrafino, tecnología de clasificación, tecnología de separación, tecnología de secado, tecnología de mezcla y homogeneización de transporte, tecnología de modificación de superficies, tecnología de compuestos de partículas, tecnología de detección y aplicación, etc. Debido al tamaño fino de las partículas, la distribución estrecha y la calidad uniforme y pocos defectos, el polvo ultrafino tiene una gran superficie específica, alta actividad superficial, rápida velocidad de reacción química, alta solubilidad, baja temperatura de sinterización, alta resistencia del cuerpo sinterizado y buen rendimiento de llenado y refuerzo. Y otras características y propiedades eléctricas, magnéticas, ópticas únicas, etc., se utilizan ampliamente en cerámicas de alto rendimiento, esmaltes cerámicos, microelectrónica y materiales de información, plásticos, caucho y rellenos compuestos, lubricantes y materiales lubricantes de alta temperatura, abrasivos finos y molienda Industrias de materiales nuevos y de alta tecnología, como agentes de pulido, rellenos y revestimientos para la fabricación de papel, materiales refractarios avanzados y materiales de aislamiento térmico.

Aplicación de tecnología de polvo superfino para desarrollar recursos comestibles.

1 procesamiento de granos

El enlace glucosídico de la harina puede romperse durante el proceso superfino y es fácil de hidrolizar mediante la α-amilasa, que es beneficiosa para la fermentación. A medida que las partículas de harina se vuelven más pequeñas, el área de superficie aumenta, lo que mejora la adsorción, la actividad química, la solubilidad y la dispersabilidad del material, lo que cambia las propiedades físicas y químicas de la harina macroscópica. Wu Xuehui propuso que se puede utilizar harina con diferentes tamaños de partículas para obtener harina con diferente contenido de proteínas para satisfacer las necesidades de diferentes productos. La harina procesada con polvo ultrafino ha mejorado significativamente el sabor y la absorción y utilización humana. Agregue salvado de trigo en polvo, micropolvo de soja, etc. a la harina para transformar la harina de baja calidad en harina rica en fibra o proteína.

2. Procesamiento profundo de productos agrícolas y secundarios.

En los últimos años, los alimentos verdes de origen vegetal se han convertido en el centro de atención de países de todo el mundo, y los alimentos vegetales comestibles son un recurso importante para la supervivencia humana. Esta situación se puede mejorar si se utiliza tecnología de polvo ultrafino. Por ejemplo, el primer paso en el procesamiento profundo de tallos y frutos de plantas comestibles es lograr el propósito de romper la pared celular y separar los componentes en diversos grados mediante el control de la finura de trituración.

3. Alimentos funcionales y saludables

La tecnología de polvo ultrafino se puede utilizar ampliamente en diversos campos de la industria de alimentos saludables. En términos generales, el uso de medios de alta tecnología de trituración ultrafina para triturar materias primas de alimentos saludables en productos ultrafinos con un tamaño de partícula inferior a 10 μm se denomina alimento saludable ultrafino. Tiene una gran superficie específica y porosidad, por lo que tiene una fuerte adsorción y alta actividad.

4. Procesamiento de productos acuáticos

La espirulina, las algas marinas, las perlas, las tortugas, el cartílago de tiburón y otros polvos ultrafinos procesados mediante molienda ultrafina tienen algunas ventajas únicas. El método tradicional de procesamiento del polvo de perlas es la molienda con bolas durante más de diez horas y el tamaño de las partículas alcanza varios cientos de mallas. Sin embargo, si las perlas se trituran instantáneamente a una temperatura baja de aproximadamente -67 °C y en estrictas condiciones de flujo de aire de purificación, se puede obtener un polvo de perlas ultrafino con un tamaño de partícula promedio de 1,0 µm y D97 inferior a 1,73 µm. Además, todo el proceso de producción está libre de contaminación. En comparación con los métodos tradicionales de procesamiento de polvo de perlas, los ingredientes activos de las perlas se conservan completamente y su contenido de calcio llega al 42%. Puede utilizarse como dieta medicinal o aditivo alimentario para preparar alimentos nutritivos que complementen el calcio.

En resumen, la aplicación de la tecnología de polvo ultrafino en el procesamiento de alimentos tiene la siguiente importancia importante: (1) puede ampliar el rango de utilización de recursos comestibles y mejorar la calidad de los alimentos; (2) puede mejorar la actividad biológica de los materiales; (4) Puede garantizar la integridad de la composición de la materia prima; (5) Simplificar el proceso de producción del producto y reducir el costo de producción.

La tecnología de polvo ultrafino tiene una amplia gama de usos en la industria alimentaria y desempeña un papel muy importante en el desarrollo de nuevos recursos comestibles y la mejora de la calidad del producto.

Aplicación de la tecnología de pulverización superfina en el procesamiento de alimentos

La tecnología de molienda superfina (SG), como nueva tecnología que se ha desarrollado rápidamente en los últimos 20 años, es una tecnología de procesamiento profundo que combina la mecánica mecánica y la mecánica de fluidos para superar la cohesión interna de los objetos y triturar materiales en polvos micrométricos o incluso nanométricos. El tratamiento de pulverización ultrafina puede hacer que el tamaño de las partículas del material alcance los 10 μm o incluso el nivel nanométrico. Dado que la estructura del polvo y el área de superficie específica cambian mucho en comparación con las partículas ordinarias, las partículas de pulverización ultrafinas tienen propiedades especiales que las partículas ordinarias no tienen, y con los equipos modernos. Con el desarrollo de la ciencia, la tecnología de pulverización superfina ha logrado importantes avances en muchos campos como el alimentario y el farmacéutico, especialmente en la extracción de hierbas medicinales chinas, el desarrollo de alimentos funcionales y la utilización de recursos residuales.

Según el tamaño de partícula del polvo terminado procesado, la tecnología de pulverización ultrafina se puede dividir principalmente en: pulverización micrométrica (1 μm ~ 100 μm), pulverización submicrónica (0,1 μm ~ 1,0 μm) y nanopulverización (1 nm ~ 100 μm). La preparación de polvo de micras generalmente adopta el método de pulverización física; la preparación de polvo submicrónico y de tamaño inferior a partículas adopta el método de síntesis química. El método de síntesis química tiene las desventajas de un bajo rendimiento y altos requisitos operativos, lo que hace que el método de pulverización física sea más popular en la industria de procesamiento moderna.

Según el estado de los materiales triturados, la molienda ultrafina se divide principalmente en dos métodos: método seco y método húmedo. La pulverización en seco incluye la pulverización con molino de bolas rotatorio, la pulverización con flujo de aire, la pulverización por vibración de alta frecuencia, etc.; La pulverización húmeda incluye molino coloidal, homogeneizador y molino agitador.

Aplicación de la tecnología de pulverización superfina en el procesamiento de alimentos moderno

1. Extracción de ingredientes activos naturales de la preciosa medicina herbaria china.

Los investigadores generalmente utilizan métodos como la identificación microscópica y las pruebas de propiedades físicas para realizar la caracterización y pruebas de propiedades físicas del polvo ultrafino y el polvo de medicina herbaria china común. Se descubrió que la tecnología de pulverización ultrafina puede destruir eficazmente las paredes celulares de una gran cantidad de células en materiales medicinales, aumentando los fragmentos celulares, y su solubilidad en agua, poder de hinchazón y densidad aparente también mejoran en diversos grados en comparación con el polvo común. Al mismo tiempo, se mejora la velocidad de disolución de los ingredientes activos en el proceso de pulverización ultrafina.

2. Reutilización de recursos residuales del procesamiento de alimentos y medicamentos

Los desechos del procesamiento de alimentos y medicamentos generalmente todavía contienen ciertos ingredientes activos naturales, y desecharlos no solo generará una gran cantidad de desechos sino que también contaminará el medio ambiente. La aparición de la tecnología de pulverización ultrafina ofrece más posibilidades para la reutilización de los recursos residuales del procesamiento de alimentos y medicamentos.

3. Desarrollo y utilización del procesamiento de alimentos funcionales.

Debido a que la estructura celular de algunas materias primas ricas en ingredientes activos naturales es resistente y no es fácil de destruir, la tasa de liberación de los nutrientes e ingredientes funcionales contenidos en ellas suele ser de un nivel bajo, que no puede desarrollarse ni utilizarse por completo. La tecnología de pulverización ultrafina brinda la posibilidad de destruir la estructura celular y mejorar su eficiencia de liberación de nutrientes.

4. Otros aspectos

La investigación sobre la tecnología de pulverización ultrafina también se centra en los componentes del sabor de las especias, normalmente utilizando tecnología de pulverización ultrafina a baja temperatura. Los resultados de la investigación muestran que el tamaño de partícula adecuado mejorará el aroma de las materias primas y el aroma no se perderá en el proceso de almacenamiento posterior; Un tamaño de partícula demasiado pequeño hará que el aroma se pierda más rápido a medida que se prolonga el tiempo de almacenamiento.

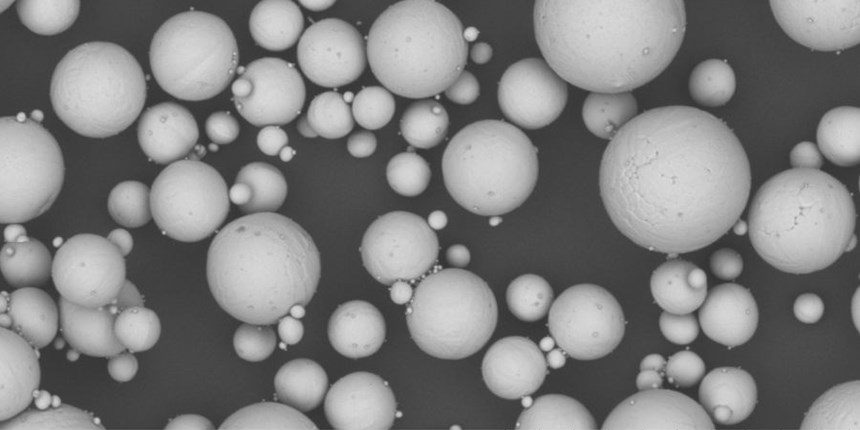

Nueva tecnología de preparación de material de batería de energía: molienda/secado/esferoidización

En las baterías de nueva energía, muchos materiales son sustancias en polvo típicas, incluido el fosfato de hierro y litio (LiFePO4), cobaltato de litio (LiCoO2), niquelato de litio (LiNiO2), manganato de litio (LiMn2O4) en baterías de iones de litio; titanato de sodio (NaTi2(PO4)3), azufre de sodio (Na2S), óxido de sodio (Na2O), materiales de azul de Prusia en baterías de iones; polvo de azufre, grafito (utilizado como portador de azufre) en baterías de litio-azufre; baterías de estado sólido Electrolitos sólidos, materiales activos positivos y negativos, etc.

En el proceso de estos materiales de batería, el proceso de molienda/secado/esferoidización es fundamental, las razones principales son:

① "Moler" puede hacer que las partículas de materiales en polvo sean más pequeñas y aumentar el área de la superficie, lo que aumenta la interfaz de reacción de la batería, aumenta el área de contacto entre el material y el electrolito y acelera la velocidad de transmisión de iones y electrones;

② El "secado" puede eliminar la humedad o el solvente orgánico introducido por la reacción que involucra la fase líquida y la fase sólida en el proceso de fabricación de la batería, para garantizar la estabilidad y el rendimiento del material.

③ La "esferoidización" de grafito puede mejorar la estructura y el rendimiento de las partículas de grafito, para que tengan una mejor conductividad eléctrica y resistencia mecánica.

A través de las medidas anteriores, el rendimiento de la batería se puede mejorar significativamente, incluida la mejora de la uniformidad y consistencia del material de la batería, asegurando que el material de la batería se distribuya uniformemente y mejorando la densidad de energía de la batería, la tasa de carga y el ciclo de vida. Además, también se puede evitar el problema del fallo de la batería provocado por una reacción local desigual de la batería.

Aunque la pulverización, el secado y la esferoidización ya son procesos bastante maduros, todavía existen varios problemas existentes y nuevos requisitos que seguir en el proceso de fabricación del material de la batería. Por ejemplo, en cuanto al control del tamaño de las partículas, es necesario asegurar lo máximo posible durante el proceso de pulverización. El tamaño de partícula del polvo es uniforme: las partículas demasiado grandes pueden dar lugar a una reacción incompleta, las partículas demasiado pequeñas pueden aumentar la energía superficial y causar problemas de acumulación y aglomeración del polvo. Por lo tanto, el control preciso del tamaño de las partículas trituradas es en realidad un desafío de larga data.

En resumen, para mejorar el rendimiento general de la batería y resolver las dificultades y dificultades en el proceso de trituración, secado, esferoidización, etc., los investigadores e ingenieros continúan realizando mejoras e innovaciones tecnológicas.

Mercado y características del producto de piedra caliza

La cal es un material gelificante inorgánico que se endurece al aire con óxido de calcio como componente principal. Está hecho de minerales con alto contenido de carbonato de calcio, como piedra caliza, dolomita, tiza y conchas, y se calcina a 900-1100 °C.

1. Características del producto Lima

Dado que las materias primas de producción a menudo contienen carbonato de magnesio (MgCO3), la cal viva también contiene el componente secundario óxido de magnesio (MgO). Según el contenido de óxido de magnesio, la cal viva se divide en cal calcárea (MgO≤5%) y cal magnésica (MgO >5%).

La cal viva es blanca o gris grumosa. Para facilitar su uso, la cal viva grumosa a menudo debe procesarse en polvo de cal viva, polvo de cal apagada o pasta de cal. El polvo de cal viva es un polvo fino que se obtiene de la molienda de cal viva masiva, y su principal componente es el CaO; el polvo de cal apagada es un polvo obtenido apagando cal viva grumosa con una cantidad adecuada de agua, también conocida como cal apagada, y su componente principal es el Ca(OH)2; La pasta de cal es una pasta que se obtiene apagando un bloque de cal viva con más agua (alrededor de 3 a 4 veces el volumen de cal viva). También se le llama lechada de cal, y su componente principal también es Ca(OH)2.

2. Resumen del mercado de productos de cal

En la actualidad, la gran mayoría de la cal todavía se utiliza en la metalurgia, la industria química y la industria de materiales de construcción. Por ejemplo, la cal apagada se formula en lechada de cal, yeso de cal, mortero de cal, etc., que se utilizan como materiales de revestimiento y adhesivos para ladrillos.

La cal es una materia prima auxiliar indispensable en el proceso de producción del acero. Además, el uso de la cal en otros campos aún está en etapa de desarrollo y crecimiento, como el tratamiento de aguas residuales, eliminación de polvo, desulfuración seca, desulfuración semiseca y desnitrificación en la industria de protección ambiental. Como mejorador del suelo en la agricultura, como desecante en la industria alimentaria, etc., con el desarrollo de la industria en la dirección del refinamiento, la diversificación y la especialización, los campos de aplicación de los productos de cal serán más amplios, lo que ayudará a estimular la demanda de la industria. . Especialmente con la mejora de la conciencia de la gente sobre la protección del medio ambiente, la perspectiva del mercado de aplicaciones de la cal en la industria de la protección del medio ambiente es amplia.

Tecnología de procesamiento de molienda y clasificación.

Después de que la molienda ultrafina y la clasificación de los productos de procesamiento profundo de minerales no metálicos pueden generar ganancias en gran medida, pero también mejoran la calidad de los productos relacionados; Con la explotación continua de los recursos minerales, el grado de la piedra minable disminuye constantemente y la calidad de la mayoría de los minerales no puede cumplir con los requisitos de uso. Debe procesarse mediante trituración y otras tecnologías de procesamiento antes de cumplir con el estándar de uso. Por lo tanto, el proceso de pulverización es cada vez más importante en el proceso industrial de procesamiento de cuarzo.

Aplicación de la Tecnología Jet Milling en API

La aplicación de la tecnología de molienda por chorro en API puede mejorar significativamente la apariencia y las propiedades de las preparaciones sólidas, así como varios parámetros farmacéuticos como la solubilidad, la tasa de disolución, la tasa de absorción, la adhesión y la biodisponibilidad.

Tecnología de molienda por chorro y sus características.

1. La temperatura de trituración es baja y el efecto Joule-Thomson del flujo del chorro de alta velocidad, cuando el chorro de gas se expande, absorberá el calor por sí mismo, compensando así el calor generado por la colisión y la fricción del material.

2. Aplastado en un espacio confinado, sin fugas de polvo material.

3. La humedad del API a menudo afecta el efecto de trituración. En general, cuanto menos humedad, más fácil es triturar y se requiere que el contenido de humedad sea inferior al 4%.

4. Parámetros de molienda por chorro: diámetro de la cámara de molienda (mm), presión de molienda (Mpa), consumo de aire (m3/min), cantidad de alimentación (g/min), capacidad de procesamiento (kg/h), tamaño de partícula de alimentación, etc.

5. Parámetros de control del tamaño de partículas de clasificación: la velocidad de rotación de la rueda de clasificación de aire centrífugo y el volumen de aire secundario.

La estructura del molino de chorro de lecho fluidizado.

(1) El material se envía a la cámara de trituración a través del alimentador;

(2) El aire comprimido pasa a través de la boquilla para generar un flujo de chorro supersónico para formar un campo de flujo de chorro inverso centrípeto en la cámara de trituración, que se mezcla y fluidifica con el material en el fondo de la cámara de trituración, y los materiales acelerados se encuentran en el punto de intersección de la boquilla, lo que resulta en un impacto violento y un corte, fricción y aplastamiento;

(3) El material se mueve con el flujo de aire hacia el campo de flujo generado por la turbina de alta velocidad (conversión de frecuencia ajustable) en la parte superior de la cámara de trituración, y el polvo fino se mueve con el flujo de aire hacia el clasificador superior de la turbina; las partículas gruesas se arrojan al cilindro bajo la acción de la fuerza centrífuga cerca de la pared y vuelven a caer a la parte inferior de la cámara del molino junto con el polvo grueso de la parada para triturar.

(4) El polvo fino que cumple con los requisitos de finura se envía al separador ciclónico para su recolección a través del canal de flujo de la hoja de clasificación, y una pequeña cantidad de polvo fino residual se separa aún más del gas y el sólido mediante el filtro de bolsa, y el el aire es descargado fuera de la máquina por el ventilador de tiro inducido.

(5) Control de nivel de material en la cámara de trituración, la velocidad de alimentación del alimentador es controlada automáticamente por el transmisor de corriente dinámica en el clasificador, de modo que la trituración esté siempre en el mejor estado de relación gas-material.

La parte del molino de chorro que es fácil de adherir al material.

La rueda de clasificación del flujo de aire (la velocidad se puede ajustar arbitrariamente) forma una fuerza centrífuga en el clasificador, y la mezcla de aire y polvo que ingresa a la rueda de clasificación se ve afectada por la fuerza centrífuga, que puede ajustar la fuerza centrífuga en el clasificador para lograr el propósito de separación de materiales con tamaños de partículas especificados.

La rueda de clasificación del flujo de aire es la parte principal para controlar el tamaño de las partículas del polvo, y las partículas producidas a alta velocidad tienen un diámetro fino. El API triturado se mueve a la rueda de clasificación con el flujo de aire, y las partículas finas pasan a través del clasificador de flujo de aire y entran al separador ciclónico y al colector de polvo con el flujo de aire, pero algunas partículas quedan atrapadas en el espacio de la rueda de clasificación debido a la viscosidad de el API y la estructura del impulsor. , Después de un período de tiempo, se adherirá cada vez más a la rueda de clasificación y finalmente causará un bloqueo.

A través de la comprensión del principio de funcionamiento y las características del molino de chorro de lecho fluidizado, la dificultad de limpieza del molino de chorro de lecho fluidizado con impulsor de clasificación será relativamente alta, y el material pegajoso causará cierta pérdida de material es inevitable, pero el tamaño de partícula D valor de la salida relativamente alto. Si se usa un molino de flujo de aire tipo disco sin una rueda clasificadora, la situación del material pegajoso será mucho mejor

¿Qué campos industriales y molinos de chorro son los "mejores socios"?

El molino de chorro es principalmente un equipo de trituración que depende de la colisión de partículas para las operaciones de trituración. Su principio de funcionamiento básico es acelerar el aire comprimido en un flujo de aire subsónico o supersónico a través de la boquilla Laval, y el chorro expulsado impulsa el material para que se mueva a alta velocidad, de modo que el material colisione, friccione, corte y aplaste. Estos materiales pulverizados serán trasladados al área de clasificación con el flujo de aire para su clasificación. Los materiales que cumplen con los requisitos de tamaño de partícula son recolectados por el colector, y los materiales que no cumplen con los requisitos de tamaño de partícula se devuelven a la cámara de trituración para continuar triturando hasta que alcancen el tamaño de partícula requerido y sean capturados.

Con el continuo avance de la tecnología. Constantemente se desarrollan nuevos molinos de chorro, haciéndolos más fáciles de limpiar, más simples en estructura y más fáciles de instalar. En la actualidad, los molinos de chorro son ampliamente utilizados en muchas industrias. Incluso juega un papel insustituible en algunas líneas de producción.

1. Materias primas farmacéuticas

Es indispensable tomar medicamentos cuando se está enfermo. Para permitir que el medicamento sea absorbido completamente por el sistema del cuerpo humano para ejercer su eficacia, la industria farmacéutica generalmente tiene ciertos requisitos de tamaño de partícula para la mayoría de las materias primas. La investigación relacionada con la medicina muestra que en las preparaciones farmacéuticas sólidas, el tamaño de las partículas del fármaco afecta la velocidad de disolución y liberación del fármaco de la máquina, lo que a su vez afecta la eficacia, la biodisponibilidad y la disponibilidad del fármaco. Especialmente para fármacos sólidos poco solubles, cuanto menor sea el tamaño de partícula, más rápida será la velocidad de disolución y mayor será la absorción del fármaco.

2. Polvo de medicina china

No hay calor acompañante en el proceso de pulverización del molino de chorro, y la temperatura de pulverización es baja, porque también es adecuado para la pulverización de la medicina tradicional china, especialmente los materiales medicinales sensibles al calor. El pulverizador tradicional tiene ciertas limitaciones en la conservación de los ingredientes activos de la medicina tradicional china, pero el uso de pulverizadores de chorro puede micronizar los materiales medicinales chinos, acelerar la disolución de los ingredientes activos de la medicina tradicional china, aumentar la tasa de disolución y aumentar la velocidad y grado de absorción.

3. Polvo pesticida

Las materias primas de plaguicidas deben pasar por cierto proceso para formar una cierta forma de preparación antes de que puedan usarse. Si se va a convertir en polvo y en forma granular, entonces el paso indispensable es la trituración de las materias primas de plaguicidas. Si se utiliza un molino de chorro, el tamaño de las partículas de polvo de la materia prima del plaguicida se puede triturar a 5-10 μm después de una trituración ultrafina, y su uniformidad, dispersabilidad y área de contacto con el fármaco mejoran significativamente. No solo se mejoran significativamente los efectos bactericidas, insecticidas y herbicidas, sino que también se puede reducir considerablemente la cantidad de pesticidas utilizados.

4. Productos químicos, óxidos, minerales no metálicos y otros materiales nuevos

Finalmente, existen innumerables productos químicos, óxidos y minerales no metálicos. La esencia del molino de chorro es un tipo de equipo que tritura partículas grandes en partículas pequeñas, por lo que siempre que haya tal demanda, el molino de chorro puede seleccionarse para la producción.

La configuración del molino de chorro se puede personalizar según las necesidades de los clientes. Algunas piezas pueden ser de cerámica (óxido de silicio, zirconia, carburo de silicio, etc.), aleaciones de alta dureza, etc., para hacer frente a diversos problemas en el proceso de trituración. Por ejemplo, el sistema del equipo de trituración de flujo de aire dedicado a los materiales de las baterías se protegerá con parches de cerámica, revestimientos de cerámica, revestimientos de cerámica, etc. para evitar la contaminación por hierro durante el proceso de trituración y garantizar la pureza de los materiales triturados. En la actualidad, en la producción real, se han logrado buenos resultados en la trituración de óxido de silicio, fosfato de hierro y litio, carbonato de litio y otros materiales.

Los materiales pulverizados por el flujo de aire tienen las características de ultrafino, ultrapuro, superficie de partícula lisa, tamaño de partícula regular, alta actividad, etc. Las industrias son opciones bastante buenas.

¿Cuáles son las tecnologías de esferoidización de polvo?

Con el desarrollo de la industria, la tecnología de polvo, especialmente la tecnología y el equipo de esferoidización de partículas, ha atraído cada vez más la atención de la industria. El polvo esférico tiene ventajas que los polvos ordinarios no tienen, como una alta área de superficie específica, alta densidad de compactación y buena fluidez. Es ampliamente utilizado en baterías de iones de litio, alimentos, medicinas, industria química, materiales de construcción, minería, microelectrónica, impresión 3D y otras industrias, y se ha convertido gradualmente en un nuevo material insustituible. La preparación de partículas esféricas de alta calidad siempre ha sido el foco y la dificultad de la industria.

Método de esferoidización por impacto de flujo de aire de alta velocidad

En la actualidad, el método de esferoidización por impacto de flujo de aire de alta velocidad tiene las ventajas de una alta precisión de clasificación, una precisión de clasificación ajustable y una gran capacidad de producción, por lo que es ampliamente utilizado en el campo del tratamiento de esferoidización de partículas de cemento, grafito artificial y grafito natural.

El principio de este método es el siguiente: el molino de impacto de flujo de aire de alta velocidad utiliza un rotor que gira a alta velocidad alrededor de un eje horizontal o vertical para someter el material a una serie de acciones de flujo de aire de alta velocidad, colisión de martillo, fricción, y cizallamiento para obtener polvo ultrafino. Los materiales calificados se obtienen a través de la clasificación de la colección. La clave es mejorar los indicadores del producto, como la esfericidad de las partículas, la densidad del grifo, el rendimiento de esferoidización, la distribución del tamaño de las partículas, etc.

Tomando como ejemplo el proceso de esferoidización del grafito en escamas natural, se puede dividir aproximadamente en cuatro pasos, a saber, doblado, formación de bolas, adsorción y compactación.

Aplicaciones comunes de polvo esferoidizante

1. Polvo de material de ánodo de batería de iones de litio

El grafito natural tiene las características de fácil adquisición y excelente rendimiento electroquímico, y se usa ampliamente en materiales de ánodo de baterías de iones de litio. El grafito artificial tiene las ventajas de un buen rendimiento del ciclo, un bajo costo y una estructura estable, por lo que gradualmente se ha convertido en el foco de la investigación. El grafito esférico tiene las ventajas de alta capacidad de tasa, alta eficiencia de Coulombic, baja capacidad irreversible, distribución de tamaño de partícula concentrada, área de superficie específica pequeña y alta densidad de derivación. En la actualidad, el grafito en escamas natural y el grafito artificial obtienen principalmente grafito esférico a través del impacto del flujo de aire a alta velocidad. Mejorar el rendimiento electroquímico.

2. Polvo de sílice esférico

El polvo de microsílice esférico tiene buena forma, alta pureza química y bajo contenido de elementos radiactivos. Su aplicación puede reducir en gran medida el coeficiente de expansión térmica de los compuestos de embalaje de plástico y mejorar la estabilidad térmica de los compuestos de embalaje de plástico. Por lo tanto, es ampliamente utilizado en la producción de circuitos integrados. El material de relleno de paquete más importante en circuitos integrados.

3. Polvo de cemento esférico

El cemento ordinario tiene características porosas y una estructura de poros compleja, que reducirá la fluidez y se endurecerá gradualmente durante la reacción de hidratación. La esferoidización del cemento ordinario para obtener cemento esférico puede mejorar las propiedades físicas del material en los siguientes aspectos: reducir la demanda de agua, reducir la porosidad, mejorar la fluidez y aumentar la resistencia del cemento.

Tecnología Integral de Utilización de Residuos de Desecho que Contienen Calcio y Magnesio

En términos generales, los residuos del tipo calcio-magnesio se refieren a los residuos industriales en los que el contenido de compuestos de calcio o compuestos de magnesio ocupa el primer lugar entre todos los componentes de los residuos de residuos, o la suma del contenido de compuestos de calcio y compuestos de magnesio representa más del 50% del residuo de desecho total (base seca). Los residuos comunes de desecho de calcio y magnesio incluyen escoria de carburo de calcio, escoria alcalina, relaves de fósforo, residuos de desecho de saponificación de lechada de cal, etc.

1. Residuos de desecho tipo Ca(OH)2

Tomando como ejemplo el polvo de escoria de carburo de calcio de proceso seco, los productos de carbonato de calcio ligero de alta pureza y los residuos neutros insolubles se obtienen respectivamente a través de pasos sucesivos como digestión y lixiviación, filtración y lavado, carbonización de CO2 filtrado y secado y molienda. Yan Xin et al. Propuso usar piedra caliza para producir carburo de calcio como líder, usar escoria de carburo de calcio y CO2 excedente industrial como materia prima, y realizar la producción conjunta de acetileno, carbonato de calcio liviano de grado alimenticio y cemento. El proceso logra el propósito de "comer seco y exprimir" el elemento de calcio en la piedra caliza.

2. Residuos de desecho de tipo Ca(OH)2 con alto contenido de magnesio

Los residuos de desecho de saponificación contienen CaCO3 y Ca(OH)2, y son ricos en Mg(OH)2, que pueden clasificarse como residuos de desecho de Ca(OH)2 con alto contenido de magnesio, y su proceso de utilización completo e integral es relativamente complicado. Transfiera los residuos de saponificación al dispositivo de digestión y extracción, y lleve a cabo suficiente agitación, reacción de digestión, reacción de lixiviación de NH4Cl y separación por filtración a cierta temperatura; la solución de lixiviación obtenida se transfiere al dispositivo de carbonización para la reacción de carbonización de CO2 I, y se controlan la temperatura y el pH de la reacción, después de filtrar, lavar y secar, se obtiene carbonato de calcio liviano y el filtrado se hace circular para la reacción de lixiviación. Agregue la cantidad adecuada de agua al residuo del filtro después de la lixiviación y agite completamente, luego pase CO2 para llevar a cabo la reacción de carbonización II, filtre y separe después de la reacción de carbonización II, el filtrado obtenido es una solución de bicarbonato de magnesio, la solución de bicarbonato de magnesio se puede evaporar y descomponer directamente Para obtener el producto MgCO3, el residuo de filtro obtenido es un residuo neutro insoluble.

El residuo de desecho de saponificación se puede separar y recuperar en carbonato de calcio ligero de alta pureza mediante digestión y lixiviación, reacción de carbonización de CO2 I, reacción de carbonización de CO2 II, descomposición térmica, separación por filtración múltiple y otras reacciones químicas y separación por filtración y otras operaciones unitarias. , MgCO3, dos nuevos materiales químicos y residuos neutros insolubles, para que los residuos de saponificación se puedan utilizar de manera integral, mientras se consume una gran cantidad de CO2, para lograr la descarga cero de tres residuos, es una tecnología nueva y un avance completamente diferente del La utilización integral existente de los residuos de desecho de saponificación, su beneficio social, beneficio ambiental y beneficio económico son muy obvios.

3. Residuos de desecho de CaCO3 con alto contenido de magnesio

El polvo de relaves de fósforo se somete a reacciones de cinco pasos que incluyen la reacción de calcinación, la digestión y la reacción de lixiviación, la reacción de carbonización del líquido de lixiviación I, la reacción de carbonización de la escoria de lixiviación II, la reacción de carbonatación II, la reacción de amonificación del filtrado, etc. Después de la operación de la unidad, se pueden obtener tres productos que incluyen carbonato de calcio liviano de grado alimenticio, Mg(OH)2 y concentrado de fósforo, respectivamente.

Después de separar una gran cantidad de CaCO3 y MgCO3 en los relaves de fósforo, se convierten en productos de carbonato de calcio liviano y Mg(OH)2 aptos para uso alimentario, respectivamente. El residuo es concentrado de fósforo con una fracción másica de P2O5 superior al 30%. Todo el proceso de separación ha obtenido un producto 3A de alto valor añadido, por lo que los relaves de fósforo se han aprovechado de forma completa e integral.

4. Análisis de beneficios de la utilización integral de residuos de desecho

Los experimentos han demostrado que la fracción de masa de CaCO3 en el producto puede alcanzar el 99,9 %, y el contenido de elementos nocivos como el cadmio, el arsénico, el plomo y el mercurio está muy por debajo del estándar nacional para el carbonato de calcio ligero apto para uso alimentario o no se puede detectar . Se puede ver que este carbonato de calcio ligero de alta pureza y alta blancura se puede usar completamente como carbonato de calcio de grado electrónico y carbonato de calcio de grado alimenticio, su valor será 2 ~ 3 veces el precio del carbonato de calcio ligero ordinario, y sus beneficios económicos , se puede esperar que los beneficios ambientales y los beneficios sociales sean bastante considerables.

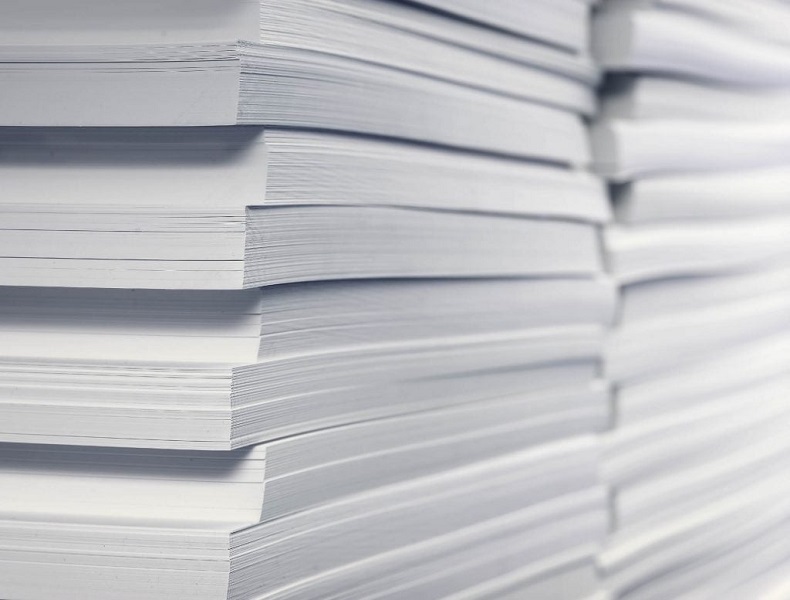

7 tipos de carbonato de calcio comúnmente utilizados en la industria del papel

La industria del papel es uno de los mayores mercados para el carbonato de calcio. Como importante relleno para la fabricación de papel y pigmento de recubrimiento, el carbonato de calcio es rico en fuentes y de bajo precio; las partículas finas y la alta blancura pueden mejorar significativamente la opacidad del papel; la rápida velocidad de absorción de tinta puede aumentar la absorción de tinta del papel; puede hacer que el papel sea más suave, más apretado y más brillante; tiene poco efecto sobre la resistencia física del papel.

En la actualidad, los tipos de carbonato de calcio comúnmente utilizados en la industria del papel incluyen principalmente carbonato de calcio pesado, carbonato de calcio ligero, carbonato de calcio nano, carbonato de calcio mixto, carbonato de calcio modificado, bigotes de carbonato de calcio y carbonato de calcio en suspensión.

1. Carbonato de calcio pesado

El carbonato de calcio molido se usa como relleno de papel, y la cantidad de adición es relativamente alta, lo que tiene poco efecto sobre la resistencia del papel y el efecto de apresto, y tiene un buen rendimiento en la fabricación de papel. La desventaja es que la blancura y la opacidad del papel son ligeramente malas y es necesario agregar un dispersante.

El carbonato de calcio molido se utiliza principalmente como relleno en papel de imprenta, papel de escribir, papel de oficina y papel publicitario que no sea papel de fumar, papel de filtro y papel informativo especial de baja cantidad.

2. Carbonato de calcio ligero

Como relleno de papel, el carbonato de calcio liviano puede hacer que el papel tenga una alta opacidad, un bajo desgaste en la máquina de papel y no es necesario agregar dispersante. La desventaja es que el área de superficie específica es grande, lo que dañará el efecto de apresto; la retención de agua es fuerte, lo que no favorece el aumento de la velocidad de la máquina de papel.

3. Nanocarbonato de calcio

Después de agregar rellenos de carbonato de calcio nano en el proceso de fabricación de papel, el papel tiene las siguientes características: puede ralentizar el envejecimiento del papel, por lo que el papel se puede almacenar durante más tiempo; puede hacer que el papel absorba una cierta cantidad de rayos ultravioleta; hace que el papel no se amarillee ni se desvanezca fácilmente, y tiene buenas propiedades de aislamiento, etc.

Como relleno para la fabricación de papel, el carbonato de nano-calcio se usa generalmente en la producción de productos de papel especiales, como pañales, toallas sanitarias, papel para impresión a chorro de color, toallas de papel y películas transpirables.

4. Carbonato de calcio mixto

El carbonato de calcio mixto (HCC) consiste en usar un polímero iónico para preparar la mezcla de carbonato de calcio molido y óxido de calcio en preaglomerados, y luego tratar los preaglomerados con dióxido de carbono para formar nuevo carbonato de calcio entre GCC y finalmente formar ácido carbónico calcio productos El proceso de preparación de carbonato de calcio posmezclado es aproximadamente el mismo que el proceso de preparación de HCC, excepto que el primer agregado se forma solo a partir de carbonato de calcio molido, y después de que se prepara el preaglomerado de carbonato de calcio molido, se obtiene la misma cantidad de óxido de calcio que se agrega el proceso HCC y luego se inyecta dióxido de carbono. Se forma nuevo carbonato de calcio en el exterior del primer agregado de GCC, y el producto final de carbonato de calcio es carbonato de calcio posmezclado (PostHCC o pHCC).

5. Carbonato de calcio modificado

La modificación de la superficie del carbonato de calcio puede dotar al carbonato de calcio de excelentes propiedades físicas y químicas. Por ejemplo, el quitosano se usó para modificar el recubrimiento orgánico del carbonato de calcio precipitado (PCC) mediante el método de precipitación alcalina. Después de la modificación, el rendimiento de filtración de agua de la suspensión espesa llena mejoró ligeramente y la solubilidad también cambió. El índice de tracción del papel mejora significativamente.

6. Bigotes de carbonato de calcio

Los bigotes de carbonato de calcio pertenecen a la estructura cristalina de carbonato de calcio de aragonito, tienen un alto módulo elástico, resistencia al calor, resistencia al desgaste y aislamiento térmico y otras buenas propiedades, y tienen el material del bigote con una gran relación de aspecto, fibra corta y pequeño diámetro (Nivel de micras) y características de alta resistencia.

7. Carbonato de calcio en suspensión

La práctica ha demostrado que el uso de carbonato de calcio en suspensión tiene ventajas más poderosas que el calcio sólido. Por un lado, la suspensión de calcio no ha pasado por el proceso de secado, es decir, sin fricción mecánica ni colisión, y retiene completamente la forma cristalina formada naturalmente, y la forma y el tamaño tienden a ser más consistentes. Por otro lado, la suspensión de calcio no ha sufrido fricción mecánica ni colisión, y los restos de cristal son menores, y el extremo de la forma de cristal conserva el estado romo original, y casi no hay daños.

El carbonato de calcio pesado, el carbonato de calcio ligero, el carbonato de nano-calcio, el carbonato de calcio mixto, el carbonato de calcio activo, los bigotes de carbonato de calcio, etc. tienen sus propias ventajas como rellenos para la fabricación de papel. Por lo tanto, la elección del carbonato de calcio debe determinarse de acuerdo con los requisitos reales del proceso de producción de papel. Ciertamente.