Ventajas del molino de chorro de lecho fluidizado

Desde la llegada de los equipos de clasificación y fresado por chorro en la década de 1930, los tipos se han actualizado continuamente y la estructura se ha mejorado continuamente. Molino de chorro de cama (on-spray), etc.

El molino de chorro de lecho fluidizado es un nuevo modelo que se puso en uso a fines de la década de 1970 y principios de la de 1980. Tiene las características de bajo consumo de energía, desgaste ligero, baja contaminación, bajo ruido, tamaño de partícula fina y distribución uniforme, etc. Se utiliza en resina sintética, producción de resinas fenólicas, PVC, pigmentos y colorantes, recubrimientos en polvo, acopladores, Los productos farmacéuticos, cosméticos, cerámica avanzada, polvos magnéticos, abrasivos, polvos metálicos, alimentos, especias, ácido esteárico, grasas, ceras, polvos minerales, pesticidas y polvos humectables han sido ampliamente utilizados en.

El molino de chorro de lecho fluidizado superpone el flujo de chorro unidireccional y el flujo de chorro contrario inverso, y el flujo de chorro unidireccional ingresa a la cámara de molienda a través de la boquilla. , se forma un campo de flujo de chorro inverso concéntrico en el área de trituración y los materiales triturados se fluidifican bajo la acción de la diferencia de presión. La fluidización se refiere a la expansión del lecho de partículas a la velocidad crítica de fluidización en el campo de flujo, y las partículas sólidas en el lecho tienen las características de flujo del fluido.

Los materiales triturados en el área de trituración se aceleran en el campo de flujo de contrachorro de alta velocidad y se generan impactos violentos, colisiones, fricción y cizallamiento en la intersección de los chorros de cada boquilla, lo que resulta en la trituración de los materiales. Los materiales pulverizados forman un flujo de aire ascendente alrededor del punto de intersección, y los materiales se llevan al clasificador de turbina horizontal superior para su clasificación automática. Las partículas de polvo que cumplen con los requisitos son seleccionadas por el clasificador y luego recolectadas por el ciclón. Las partículas gruesas se deslizan hacia la cámara de molienda a lo largo de la pared y continúan moliendo hasta que se separan. Por lo tanto, el polvo con buena dispersabilidad y estrecha distribución de tamaño de partícula se puede obtener a través del tratamiento de pulverización y clasificación del molino de chorro de lecho fluidizado.

(1) Cambie la línea y la trituración por impacto de la superficie del molino de chorro tradicional a la trituración por impacto tridimensional del espacio, y aproveche al máximo el flujo de aire de alta velocidad generado por el impacto del chorro en el flujo de materiales en la cámara de trituración. , de modo que el área de trituración es similar a un estado fluidizado. Excelente trituración de gas sólido y efecto de flujo de circulación gradual, lo que mejora la eficiencia de la trituración por impacto y la utilización integral de la energía. Comparado con otros métodos tradicionales, el consumo de energía se reduce en un 30-40% en promedio;

(2) Dado que el área de trituración por impacto y la banda de flujo de gas sólido se colocan en el espacio medio de la cámara de trituración, se evitan el impacto y la abrasión de los materiales impulsados por el flujo de aire de alta velocidad en la pared de la cámara de trituración. y se mejora y reduce en gran medida el problema de desgaste más grave en la trituración por impacto de chorro. la posibilidad de que el material se contamine;

(3) Los gases protectores, como el nitrógeno de alta pureza o el argón, se utilizan como medio de trabajo para evitar la oxidación, y la operación de circuito cerrado tiene un bajo consumo de gas y reduce los costos;

(4) No hay polvo volando durante la operación completa de circuito cerrado, no hay contaminación para el medio ambiente y no hay daño al cuerpo humano;

(5) Después de la molienda por chorro, aumenta la actividad del polvo. La energía del flujo de chorro de alta velocidad en el proceso de trituración y clasificación del molino de chorro no solo puede hacer que las partículas sean impactadas y trituradas, sino también cambiar la estructura interna de las partículas, especialmente el estado de la superficie, hasta cierto punto. La energía del flujo de gas elimina átomos o iones de la red de partículas, provocando una pérdida mecánica de la estructura cristalina. De esta forma, mientras el material en polvo se pulveriza ultrafinamente, la energía superficial o energía interna de las partículas aumenta y la actividad de las partículas aumenta. El aumento de la actividad de las partículas no solo es beneficioso para la reacción química, sino también para la adsorción y el recubrimiento de las partículas.

(6) El tamaño de partícula del producto es bueno, la producción es grande y es adecuada para la producción a gran escala; la precisión de clasificación del tamaño de partícula es alta, por lo que la distribución del tamaño de partícula del producto es estrecha y el tamaño de partícula del producto también es fácil de ajustar.

Tecnología de molienda fina en seco aplicada en el campo de la química agrícola

Proceso de producción

La razón por la que los fabricantes de pesticidas desarrollan componentes y formas de dosificación específicos es hacer que los ingredientes activos sean efectivos para reducir los factores que son desfavorables para el crecimiento de los cultivos (como plagas, malezas u hongos...). Por lo tanto, se puede decir que los agentes fitosanitarios son esencialmente una mezcla de diferentes ingredientes. Estos ingredientes se pueden resumir básicamente en tres categorías:

ingrediente activo en la formulación.

Cargas para diluir sustancias activas, como arcilla, talco, caolín o sílice.

Auxiliares y aditivos para mejorar la calidad de la formulación (por ejemplo, estabilizadores, agentes humectantes, agentes protectores, antiespumantes, etc.)

En el proceso de producción de pesticidas, el primer paso es la alimentación y mezcla; el segundo paso es moler. A través de diferentes tipos de equipos de molienda, como se muestra a continuación, las partículas de material mezclado se muelen y dispersan hasta la finura deseada para cumplir con los requisitos de la aplicación. Tras la molienda, pasa por un proceso de tamizado para evitar posibles partículas sobredimensionadas. Finalmente, se añaden los aditivos o cargas que no necesitan ser molidos, y se vuelve a realizar el mezclado dispersivo.

Razones por las que se requiere que las partículas de plaguicidas sean partículas ultrafinas y una distribución de tamaño de partícula estrecha:

Cuanto más finas sean las partículas de ingrediente activo, más potente será la acción, lo que significa que se puede usar una cantidad menor para lograr el mismo efecto medicinal. Estos son los factores de seguridad, ambientales y económicos:

Reducir los efectos tóxicos sobre las personas en el área de aplicación.

Reducir la contaminación al medio ambiente.

Reduzca los costos de producción de pesticidas y aumente las ganancias al reducir la cantidad del ingrediente activo más costoso que se usa en la formulación.

La distribución estrecha del tamaño de las partículas facilita la simplificación de los pasos de aplicación de plaguicidas:

El polvo se dispersa en agua antes de su aplicación en los cultivos. Cuanto más finas son las partículas, más estable es la suspensión y no se produce sedimentación durante la manipulación.

En el proceso de rociado de pesticidas, reduce efectivamente el problema de las partículas grandes que obstruyen la boquilla del sistema de rociado.

Los molinos de impacto mecánico se pueden utilizar para la molienda fina de materiales de dureza blanda a media. Los rangos típicos de finura para el tamaño medio de partícula son de 20 a 500 μm. La velocidad periférica es de 25 a 150 m/s. NETZSCH también puede proporcionar otro modelo con método de contrarrotación y una velocidad de hasta 250 m/s. El flujo de aire depende del tipo de rotor, lo que garantiza una molienda con temperatura estabilizada. El rotor está montado horizontalmente y el sello del eje es de tipo laberinto sin contacto debido a la alta velocidad del eje.

Molino mecánico CSM con función de clasificación

Este tipo de molino clasificador ofrece la posibilidad de lograr simultáneamente las funciones de trituración y clasificación en un solo sistema. El clasificador CSM es una combinación de clasificador de impacto fino y clasificador de rueda guía. Impulsado por dos motores independientes, uno para el disco abrasivo y otro para la rueda clasificadora, el CSM puede ajustar con precisión la velocidad de la rueda clasificadora para obtener una amplia gama de finura del producto final desde d97=9 μm hasta 200 μm. Al utilizar la forma geométrica del impulsor del clasificador y el sello de aire del espacio entre la rueda del clasificador y la cubierta superior de la máquina, se asegura el control preciso del límite superior del tamaño de partícula del material de molienda, logrando así una clasificación fina .

El molino de chorro de lecho fluidizado es adecuado para la molienda ultrafina de materiales de varias durezas (suaves a extremadamente duros). En el área de molienda, las partículas son impulsadas por el flujo de aire de alta velocidad para colisionar y molerse entre sí, sin piezas de molienda adicionales, y el clasificador dinámico controla el tamaño máximo de partícula. La velocidad del aire a la salida de la boquilla en la cámara de molienda puede alcanzar de 500 a 600 m/s. Debido a la alta energía de molienda y la velocidad de impacto que se puede generar en el lecho fluidizado, es posible lograr una finura D50 de 1 a 5 μm.

Debido a esta característica estructural, el molino de chorro tiene una característica muy atractiva: no hay aumento de temperatura en la cámara de molienda durante el proceso de molienda. La razón es que el calor generado cuando las partículas chocan entre sí se compensa con el fenómeno de enfriamiento del gas comprimido expandido, de modo que la temperatura en la cámara de molienda permanece constante y las moléculas de sustancia activa no se destruyen.

Como fabricante de maquinaria, ALPA se ha dedicado al diseño de equipos y sistemas de molienda, y las máquinas tienen muchos diseños que son convenientes para el mantenimiento del cliente. El diseño de la cubierta superior con el conjunto de la rueda de clasificación se puede abrir por completo, la forma de la cavidad giratoria y la puerta de mantenimiento seleccionada correctamente facilitan el acceso de los usuarios a los componentes internos. Está construido de acero inoxidable, finamente pulido y tiene una válvula de drenaje en la parte inferior del molinillo para que pueda limpiarse con agua para facilitar la limpieza.

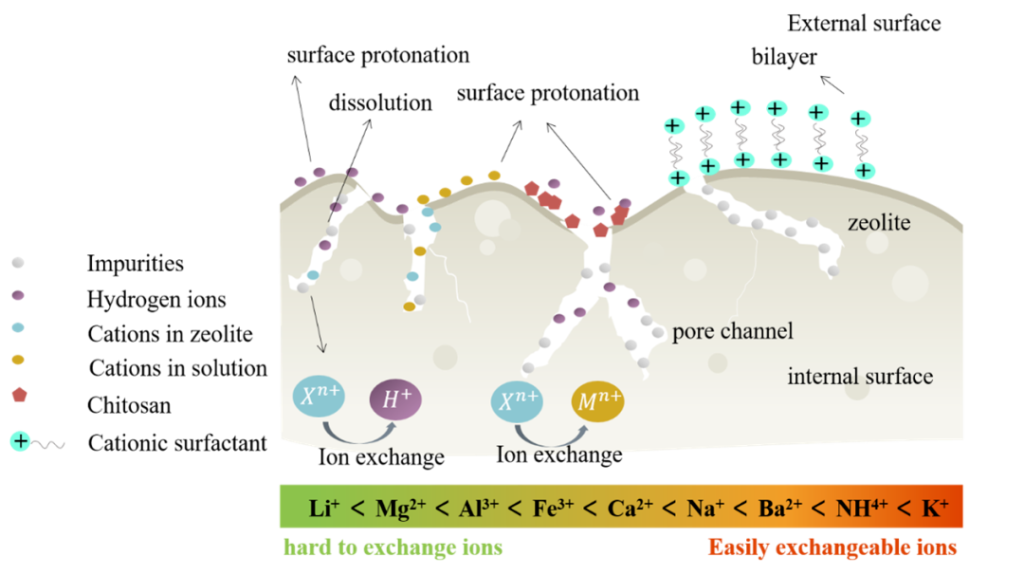

Tecnología de modificación de zeolitas naturales y su aplicación en el tratamiento de aguas residuales

Entre muchas tecnologías de tratamiento de agua, el método de adsorción se ha convertido en una tecnología de tratamiento de aguas residuales ideal debido a sus ventajas de operación simple, bajo consumo de energía, buen efecto de eliminación y alta selectividad. El desarrollo de adsorbentes de bajo costo y alta eficiencia es el núcleo de los métodos de adsorción. En comparación con otros adsorbentes sintéticos de alta eficiencia, los adsorbentes naturales de bajo costo tienen mayores beneficios económicos y valor de protección ambiental.

Los abundantes poros y canales de las zeolitas naturales y la carga negativa en la superficie hacen que tengan una buena capacidad de adsorción de cationes y poca capacidad de adsorción de aniones. Esto limita en gran medida la aplicación de zeolitas naturales en la eliminación de contaminantes aniónicos en el agua. Por este motivo, se han realizado numerosos estudios sobre la modificación de zeolitas naturales con el fin de aumentar la afinidad por los aniones. La modificación de la superficie es una forma eficaz de aumentar la afinidad de las zeolitas naturales por los contaminantes aniónicos.

Diferentes métodos de modificación tendrán diferentes efectos sobre las propiedades físicas y químicas de la zeolita, como cambiar la estructura interna de los poros y el tamaño de la zeolita, así como los grupos funcionales hidrofílicos e hidrofóbicos y de superficie. El objetivo principal de la modificación física es eliminar algunas impurezas de la superficie de la zeolita y aumentar el área de superficie específica. El propósito de la modificación química es: (1) eliminar las impurezas y dragar los canales de los poros para facilitar la entrada y el proceso de transferencia de las sustancias objetivo, (2) introducir nuevos grupos funcionales para cambiar las propiedades superficiales de la zeolita, como la hidrofobicidad, proporcionando así Nuevos sitios de unión para los contaminantes objetivo.

La modificación compuesta puede lograr el propósito de la modificación sinérgica al combinar múltiples métodos de modificación. Para equilibrar mejor el costo de preparación y el efecto de eliminación, es una mejor opción mejorar la capacidad de adsorción de la zeolita natural a los contaminantes aniónicos en el agua por medio de la modificación del compuesto.

Todavía hay muchos desafíos en el tratamiento práctico de aguas residuales de zeolitas. Por ejemplo, el tamaño de poro de las zeolitas naturales suele pertenecer a la categoría de microporos, que son más pequeños que el radio de los aniones, lo que dificultará su migración y difusión dentro de la zeolita, lo que no favorece el proceso de adsorción. Además, los componentes de las aguas residuales reales son complejos y cambiantes, y las zeolitas se ven fácilmente afectadas por los iones coexistentes y los valores de pH, lo que da como resultado efectos de adsorción deficientes e incluso daños estructurales. Además, la zeolita saturada puede transformarse en una nueva fuente de contaminación si no se elimina adecuadamente.

(1) El método de modificación de la superficie afectará las propiedades físicas y químicas de la zeolita natural. La modificación de compuestos es una forma eficaz de mejorar el rendimiento de adsorción de aniones de la zeolita natural. Por ejemplo, introduciendo materiales mesoporosos para expandir el tamaño de poro de la zeolita y mejorar la eficiencia de difusión de los aniones en la estructura interna de la zeolita. Mediante la introducción de grupos funcionales con afinidad por los contaminantes objetivo, los sitios de adsorción de las zeolitas se pueden enriquecer y se puede mejorar la selectividad de adsorción.

(2) La combinación de zeolita natural con otros procesos o materiales de tratamiento de agua puede mejorar efectivamente su potencial de aplicación en el tratamiento real de aguas residuales. Los componentes de la contaminación en las aguas residuales reales son complejos y cambiantes, y el uso combinado de múltiples materiales/procesos se ha convertido en la forma principal de mejorar el efecto del tratamiento de aguas residuales reales. Los materiales o procesos combinados que contienen zeolitas naturales/modificadas se han utilizado ampliamente en el tratamiento de aguas residuales, aguas residuales domésticas, ríos y lagos, etc. Las zeolitas naturales y sus formas modificadas tienen buenas perspectivas de aplicación en el tratamiento práctico de aguas residuales.

(3) El proceso de modificación y regeneración de la zeolita puede involucrar solventes tóxicos, causando un gran daño al medio ambiente y la salud humana. Se debe buscar un esquema de preparación y regeneración seguro y libre de contaminación, o desarrollar un método de encapsulación estable como una solución práctica para la disposición final y segura de las zeolitas.

¿Cuáles son los métodos y equipos comunes para la clasificación de polvos?

En términos de preparación de polvo, la clasificación es de gran importancia y es una de las principales tecnologías de procesamiento profundo de polvo en el campo de materiales inorgánicos no metálicos.Basado en los requisitos de tamaño de partícula de la industria moderna para polvos finos, la tecnología de clasificación ha ha mostrado un estado cada vez más importante No es difícil fabricar polvos de tamaño micrométrico, pero cómo reducir el consumo de energía y producir polvos con un tamaño de partícula muy fino y una distribución de tamaño de partícula estrecha es un desafío encontrado en los últimos años.

La clave de la tecnología de clasificación radica en el equipo de clasificación y el proceso de clasificación. Para cumplir con la clasificación de alta precisión, se requiere optimizar la combinación de varias clasificaciones. Por lo tanto, es particularmente importante comprender y dominar los principales tipos y principios estructurales. de equipos de clasificación para la optimización del proceso de clasificación.En este campo, se trata principalmente de la clasificación de partículas finas, que se clasifican según la naturaleza del medio.Existen dos tipos de clasificación fina: clasificación en seco (el medio es el aire) y clasificación húmeda (el medio es agua u otros líquidos).

El medio fluido de la clasificación en seco es generalmente gas, que se puede dividir en clasificación por gravedad, clasificación por fuerza de inercia y clasificación por fuerza centrífuga según la fuerza. A continuación, presentaré el principio de clasificación, el alcance de la aplicación y las características del equipo de clasificación representativo en la clasificación en seco. .

Clasificación de gravedad y clasificación de fuerza de inercia

El principio de la clasificación por gravedad es clasificar partículas de diferentes tamaños en el campo gravitacional con diferentes velocidades de sedimentación final.En un medio gaseoso adecuado, bajo una temperatura determinada, para una partícula con una densidad determinada, la velocidad de sedimentación final solo está relacionada con la diámetro de partícula. De esta manera, la clasificación según el tamaño de partícula se puede realizar de acuerdo con la diferencia en la velocidad final de la sedimentación de partículas. De acuerdo con la dirección del flujo de aire, se puede dividir en tipo de flujo horizontal, tipo de flujo vertical y flujo en zigzag. tipo.

La clasificación de fuerza de inercia es la operación de dispersar y suspender grupos de partículas sólidas en el flujo de aire y cambiar bruscamente la dirección del movimiento del flujo de aire, utilizando la diferencia en la fuerza de inercia entre partículas ligeras y pesadas para clasificar el grupo de partículas. y clasificador tipo K.

Clasificación de fuerza centrífuga

Principio: debido a que la fuerza sobre las partículas finas en el campo gravitatorio es demasiado pequeña, es difícil clasificar las partículas finas, por lo que se usa el campo de fuerza centrífuga en lugar del campo gravitacional para lograr el propósito de fortalecer la clasificación a través del rotor. , y las partículas finas fluyen junto con el flujo de gas debido a la fuerza de arrastre del flujo de gas. Al ingresar al interior del rotor, las partículas están sujetas a la fuerza centrífuga hacia afuera. Cuando la fuerza de arrastre del aire es mayor que la fuerza centrífuga, las partículas pasan por el rotor junto con el aire y se convierten en productos finos, de lo contrario, las partículas no pueden pasar por el rotor y se convierten en productos gruesos.

clasificador de aire

Ámbito de aplicación: Es adecuado para la clasificación fina de productos de tamaño micrométrico en proceso seco.Puede clasificar partículas esféricas, en escamas e irregulares, y también puede clasificar partículas de diferentes densidades.El tamaño de partícula del producto clasificado puede alcanzar D97: 3 -150 micras, el tamaño de partícula del producto se puede ajustar de forma continua y el reemplazo de variedad es extremadamente conveniente.

Eficiencia de clasificación: 60% a 90%.La eficiencia de clasificación está relacionada con las propiedades del material y el contenido de partículas que cumplen con el tamaño de partícula.Si el material tiene buena fluidez y el contenido de partículas que cumplen con los requisitos de tamaño de partícula es alto , la eficiencia será alta, y viceversa.

Características del equipo: tiene las ventajas de un tamaño de producto ajustable continuo, una alta eficiencia de clasificación y un punto de corte preciso.

Industria de aplicación: ampliamente utilizado en la industria química, minerales (especialmente adecuado para la clasificación de productos no minerales como carbonato de calcio, caolín, cuarzo, talco, mica), metalurgia, abrasivos, cerámica, materiales refractarios, medicina, alimentos, pesticidas, productos para el cuidado de la salud, nuevos materiales, etc industria.

Tecnología de modificación de recubrimiento orgánico e inorgánico de dióxido de titanio

El dióxido de titanio de rutilo es un semiconductor con un ancho de banda prohibida de aproximadamente 3,0 eV. Tiene una fuerte actividad fotocatalítica sin modificación de la superficie, por lo que puede producir radicales libres de oxígeno altamente activos bajo la radiación de los rayos ultravioleta solares. , este radical libre de oxígeno puede ejercer una fuerte capacidad de oxidación, lo que dañará el medio alrededor del dióxido de titanio y afectará la vida útil del producto. Por lo tanto, la modificación de la superficie es una tarea extremadamente importante en la producción y procesamiento de dióxido de titanio.

La modificación de la superficie es el uso de aditivos modificadores para reaccionar con la superficie del dióxido de titanio, cambiando así las características de la superficie y mejorando el rendimiento del producto. En la actualidad, la modificación de la superficie del dióxido de titanio se divide aproximadamente en dos métodos: recubrimiento inorgánico y recubrimiento orgánico.

1. Recubrimiento inorgánico de dióxido de titanio

El recubrimiento inorgánico consiste en recubrir la superficie de las partículas de dióxido de titanio con una película delgada inorgánica de una o varias capas mediante una reacción de sedimentación, formando una barrera entre las partículas y el medio, para mejorar el rendimiento del dióxido de titanio. La modificación de la superficie inorgánica del dióxido de titanio generalmente se lleva a cabo mediante recubrimiento de aluminio, recubrimiento de silicio, recubrimiento de circonio y múltiples métodos de recubrimiento mixto.

Para el revestimiento de silicio, la película formada en condiciones neutras y ligeramente ácidas es relativamente "esponjosa", mientras que la película formada en condiciones alcalinas es relativamente densa, generalmente a través de la hidrólisis de silicato de sodio para generar silicio. Las micelas se fijan luego en la superficie de titanio. dióxido a través de enlaces Ti-O-Si y, al mismo tiempo, la formación de enlaces Si-O-Si también se puede utilizar para garantizar que la película sea continua y uniforme.

Para el recubrimiento de aluminio, el enlace Ti-O-Al se forma a través de la reacción de OH-Al y el grupo -OH en la superficie del dióxido de titanio. El aumento del número de racimos facilita el recubrimiento. Al mismo tiempo, en condiciones de pH alto, la tasa de crecimiento direccional de OH-Al ocupa una posición dominante en relación con la tasa de sedimentación cuando se eleva la temperatura, y la morfología de la película cambia de capas uniformes y continuas similares a láminas a flóculos relativamente sueltos. .

El recubrimiento inorgánico se divide específicamente en dos métodos: recubrimiento seco y recubrimiento húmedo según diferentes métodos de procesamiento.

(1) recubrimiento seco de dióxido de titanio

En el recubrimiento seco, los haluros metálicos generalmente se adhieren a la superficie del dióxido de titanio mediante rociado de aire y, después del tostado y la oxidación, se introduce vapor caliente para promover su hidrólisis y formar una película delgada que recubre la superficie de la partícula.

(2) recubrimiento húmedo de dióxido de titanio

El recubrimiento húmedo se lleva a cabo principalmente en medio acuoso, que también se subdivide en tres tipos: método de ebullición, método de neutralización y método de carbonización.

2. Recubrimiento orgánico de dióxido de titanio

El historial de desarrollo del recubrimiento orgánico es más corto que el del recubrimiento inorgánico, pero se desarrolla muy rápidamente debido a las características de dosis pequeña (generalmente solo del 0,1 % al 1 % del peso del pigmento) y gran efecto. Hay tres métodos principales de recubrimiento orgánico en el laboratorio, a saber, el método húmedo de dispersión de alta velocidad, el método de dispersión por vibración y el método de pulverización con máquina de gas en polvo. En el proceso de experimentación diario, adoptamos principalmente el método húmedo de dispersión de alta velocidad para el procesamiento.

Generalmente, en el proceso de recubrimiento orgánico, una parte del agente de tratamiento orgánico se conecta a la superficie del dióxido de titanio por adsorción física, y la otra parte reacciona con los grupos hidroxilo en la superficie de las partículas y luego se combina estrechamente con el superficie del dióxido de titanio. Se utilizan dispersantes, agentes de acoplamiento, tensioactivos, etc.

3. Recubrimiento compuesto con dióxido de titanio.

Dado que el recubrimiento inorgánico y el recubrimiento orgánico tienen su propio énfasis. En términos generales, el propósito principal del recubrimiento inorgánico es reducir la actividad fotocatalítica del dióxido de titanio, mejorar su resistencia a la intemperie, aumentando así la vida útil del producto, mientras que el propósito principal del recubrimiento orgánico es mejorar la capacidad de dispersión del producto en varios medios y estabilidad de dispersión.

Los dos métodos no pueden reemplazarse entre sí, por lo que en las operaciones de aplicación práctica, el modo de operación del primer recubrimiento inorgánico y luego la modificación orgánica se usa principalmente para modificar la superficie de las partículas de dióxido de titanio para lograr el propósito, es decir, usar silicio, inorgánico soluble fuentes como el aluminio y el zirconio (como el dióxido de silicio, el óxido de aluminio, etc.) completan una o incluso varias capas de recubrimientos inorgánicos en sus respectivas condiciones de temperatura y pH adecuadas para mejorar su resistencia a la intemperie. Luego, seleccione una estructura de puente adecuada para conectar grupos de ácidos grasos o ácidos aromáticos con una fuerte hidrofilia para mejorar su dispersabilidad en agua y estabilidad de dispersión.

Molienda de materias primas refractarias

La trituración es un proceso esencial en la industria refractaria. Las materias primas enviadas a la fábrica varían desde polvo hasta aproximadamente 350 mm, la mayoría de los cuales son bloques de más de 25 mm. El proceso de trituración y la selección de la materia prima en fábrica son la clave para la elaboración de productos de alta calidad, que repercuten directamente en las propiedades del producto. Además, desde el punto de vista de la contabilidad de costos, la energía consumida por los equipos de trituración y trituración representa una gran proporción. Para ahorrar energía y reducir costos, se debe prestar atención al proceso de trituración.

La esencia del proceso de trituración está relacionada con los siguientes factores, es decir, superar la tensión superficial de las partículas de la superficie del material y superar la atracción de Coulomb entre las partículas internas del material. Partiendo del concepto básico del sistema de dispersión física y química del silicato, no es difícil ver que las partículas del material triturado aún son muy grandes cuando se trituran por primera vez, por lo que la superficie y la energía superficial de las partículas son pequeñas. , Es difícil triturar el material por debajo de 1 μm (micras), cuanto más pequeña es la partícula, mayor es la energía superficial, por lo que cuando se tritura finamente, se consumirá más energía para superar la energía superficial. Además, durante la molienda fina, debido al movimiento térmico acelerado de las partículas, aumenta la probabilidad de colisión de las partículas y también pueden ocurrir coalescencia y coagulación. Por lo tanto, el proceso de trituración debe organizarse correctamente y el método y el equipo de trituración deben seleccionarse de acuerdo con el grado de dispersión del producto final.

El propósito de triturar:

(1) La trituración es un enlace de operación importante en el proceso de beneficio. Cuando se separan y enriquecen partículas del mismo componente del mineral en bruto agregado por dos o más minerales diferentes, el mineral en bruto debe triturarse primero para distinguir por tipo.

(2) Para promover la interacción entre las diversas fases, o dispersar uniformemente las partículas sólidas en el líquido, por ejemplo, prepare lodo.

(3) Preparar varios tamaños de partículas según los requisitos del proceso. Aumenta los defectos de red y la superficie específica del material, acelera las reacciones físicas y químicas y promueve la sinterización.

Los métodos de trituración se pueden dividir aproximadamente en los siguientes cuatro tipos: extrusión, impacto, molienda y división. La función de varias máquinas trituradoras es una combinación de los métodos anteriores.

La trituración se divide en trituración en seco y trituración en húmedo. La trituración húmeda se utiliza principalmente en la producción de cerámica o materiales refractarios especiales. En comparación con la trituración en seco, tiene las siguientes ventajas:

(1) La relación de trituración es grande y el tamaño de partícula del material triturado es pequeño;

(2) La eficiencia de trituración es alta y el fenómeno de "pared de polvo" durante la trituración en seco no es fácil de producir (pero cuando el tamaño de partícula del producto triturado es inferior a 0,01 mm, también se producirá la agregación de polvo);

(3) La pérdida por fricción del equipo y el cuerpo de molienda es pequeña;

(4) Buena prevención del polvo, que favorece la producción civilizada y la automatización de procesos.

Además, existen la trituración a baja temperatura, la trituración en seco y la trituración autogenerada basada en el impacto y la fricción de los materiales triturados, que se clasifican según el medio de trituración.

Al triturar materias primas, la densidad volumétrica y el índice de resistencia del material son de gran importancia para la selección del equipo de trituración y el análisis de la eficiencia de trituración.

Las características y aplicación del polvo de zirconia.

La cerámica de circonio es un nuevo tipo de cerámica de alta tecnología. Además de su alta resistencia, dureza, resistencia a altas temperaturas, resistencia a la corrosión ácida y alcalina y alta estabilidad química, también tiene las características de resistencia al rayado, sin blindaje de señal y excelente rendimiento de disipación de calor. , Al mismo tiempo, tiene una fuerte maquinabilidad y un buen efecto de apariencia, y es adecuado para la producción en masa.

1 alto punto de fusión

El punto de fusión de la zirconia es 2715°C. El punto de fusión más alto y la inercia química hacen de la zirconia un buen material refractario.

2 Alta dureza y buena resistencia al desgaste

Las cerámicas de zirconio tienen mayor dureza y mejor resistencia al desgaste. A partir de los datos específicos, la dureza de Mohs de la cerámica de zirconia es de aproximadamente 8,5, que está muy cerca de la dureza de Mohs del zafiro 9, mientras que la dureza de Mohs del policarbonato es de solo 3,0, la dureza de Mohs del vidrio templado es de 5,5 y la dureza de Mohs de aleación de aluminio y magnesio La dureza Mohs del vidrio Corning es 6.0 y la dureza Mohs del vidrio Corning es 7.

3 Resistencia y tenacidad relativamente altas

Las cerámicas de zirconio tienen una alta resistencia (hasta 1500 MPa). Aunque existe una gran brecha en la tenacidad en comparación con algunos metales, en comparación con otros materiales cerámicos, la cerámica de zirconio se considera la mejor en el "círculo cerámico" (1-35 MPa .m1/2).

4 Baja conductividad térmica, bajo coeficiente de expansión

La conductividad térmica de la zirconia es la más baja entre los materiales cerámicos comunes (1,6-2,03 W/(m.k)), y su coeficiente de expansión térmica es similar al del metal. Por lo tanto, las cerámicas de zirconio son adecuadas para materiales cerámicos estructurales, como las piezas estructurales con apariencia de teléfono móvil de cerámica de zirconio.

5 buen rendimiento eléctrico

La constante dieléctrica de la zirconia es 3 veces mayor que la del zafiro, la señal es más sensible y es más adecuada para parches de reconocimiento de huellas dactilares, etc. Desde la perspectiva de la efectividad del blindaje, la cerámica de zirconia, como material no metálico, no tiene blindaje. efecto sobre las señales electromagnéticas, y no afectará en absoluto el diseño de la antena interna, y se puede integrar fácilmente para adaptarse a la era 5G.

La cerámica de circonio se usa ampliamente en la industria y la vida modernas. Vamos a presentar brevemente sus principales aplicaciones.

1 Teléfonos móviles y otros campos de la electrónica 3C

Las cerámicas de zirconio no tienen protección de señal, son resistentes a caídas, desgaste y plegado, y al mismo tiempo tienen una apariencia cálida y similar al jade y una buena sensación al tacto. Son ampliamente utilizados en electrónica 3C como teléfonos móviles. Se utiliza principalmente como backplane de teléfonos móviles y otras partes estructurales de teléfonos móviles.

2 campo de desgaste inteligente

En comparación con el metal, las cerámicas de zirconio tienen una mejor resistencia al desgaste, una superficie lisa, una buena textura y no se oxidan. Marcas conocidas como la famosa marca suiza "Radar", Apple y Chanel han lanzado relojes de cerámica de alta gama.

3 campo de comunicación óptica

En la actualidad, las virolas y manguitos cerámicos se utilizan ampliamente en conectores de fibra óptica. La férula de cerámica hecha de cerámica de alta resistencia y dureza no solo puede cumplir con los requisitos de alta precisión, sino que también tiene una larga vida útil y una pérdida de inserción y una pérdida de retorno muy bajas.

4 Campo biomédico

Debido a su alta resistencia, alta tenacidad, resistencia a la corrosión, resistencia al desgaste y buena biocompatibilidad, los materiales cerámicos de zirconio se usan más comúnmente en el campo de la biomedicina como materiales de restauración dental y cuchillos quirúrgicos.

5 campo automotriz

La conductividad térmica de la cerámica de zirconia es pequeña y el coeficiente de expansión térmica es relativamente grande, por lo que los componentes utilizados para fabricar la cámara de combustión del motor tienen un buen aislamiento térmico y, al mismo tiempo, están más cerca de los materiales metálicos en términos de expansión térmica. . Se puede usar como placa inferior de culata, camisa de cilindro, corona de pistón, anillo de asiento de válvula, etc. Sin embargo, debido a las duras condiciones de trabajo del motor, la resistencia de los componentes cerámicos cambia mucho a altas temperaturas, por lo que todavía hay una mucho camino por recorrer antes de la aplicación comercial.

6 campo de joyería

La cerámica de alta precisión y el polvo de aleación de metales preciosos se mezclan y se cuecen, y finalmente se integran en el diseño de joyas después de varios procedimientos precisos y estrictos y pulido con múltiples máquinas. Esta cerámica no solo es ligera y resistente al desgaste, sino que también tiene propiedades antisensibles y es cómoda de llevar.

7 Vida diaria

La cerámica tiene las características de resistencia a altas temperaturas, resistencia a la corrosión, resistencia a la oxidación, alta resistencia, resistencia al desgaste y propiedades antibacterianas naturales, y puede usarse como tazones y cucharas de porcelana, jarrones, cuchillos de cerámica, etc.

8 Otros campos

Las cerámicas de circonio tienen buenas propiedades mecánicas y son resistentes al desgaste y a la corrosión. Se pueden usar como cojinetes de cerámica y también se pueden convertir en cuchillos de cerámica.

Preparación y situación actual del polvo mineral no metálico ultrafino

Con la aplicación de recursos minerales no metálicos en varios campos de la economía y la sociedad, el desarrollo de recursos minerales no metálicos se ha fortalecido significativamente. Dado que estos minerales no metálicos se utilizan en muchos campos, existe una forma de utilización de polvo que produce polvo de minerales no metálicos en la industria. La tecnología de procesamiento presenta requisitos más altos, como ultrafino.

El polvo ultrafino se refiere a una serie de materiales ultrafinos con tamaños de partículas que van desde micrómetros hasta nanómetros. En la actualidad, la amplia aplicación de polvos minerales no metálicos en nuevos materiales modernos de alta tecnología se basa en sus funciones únicas. La función de la mayoría de los minerales no metálicos depende del tamaño, la distribución y la forma de las partículas. Tales como refuerzo o refuerzo en materiales compuestos a base de polímeros, resistencia y tenacidad de materiales cerámicos, relación de cobertura, poder colorante como pigmentos para la fabricación de papel y revestimientos, y propiedades eléctricas, magnéticas, ópticas, de absorción de ondas y de protección de polvos, catálisis, adsorción , reología, antibacteriano, decoloración, unión, etc. están todos relacionados con su tamaño de partícula, distribución de tamaño de partícula y forma de partícula.

Debido a que el polvo ultrafino tiene excelentes propiedades físicas y químicas, tales como una gran superficie específica, alta actividad superficial, rápida velocidad de reacción química, baja temperatura de sinterización, alta resistencia del cuerpo sinterizado, buen rendimiento de relleno y refuerzo, y alta tasa de cobertura. Muchos campos de aplicación requieren un tamaño de partícula fino (micras o submicras) de materias primas minerales no metálicas (materiales).

En la actualidad, en el procesamiento de polvo de mineral no metálico ultrafino, el método físico es el principal método de preparación. Y, en términos generales, el proceso de convertir las materias primas en polvo ultrafino se divide principalmente en dos pasos: trituración y clasificación. El material ingresa primero al equipo de trituración ultrafina para trituración. Debido a que la estructura de cada partícula es diferente, la energía requerida para la trituración es diferente y la fuerza recibida en el equipo de trituración no es igual, por lo que la forma y el tamaño de las partículas finas después de la trituración no son los mismos. , solo una parte de las partículas cumple con los requisitos de tamaño de partícula. En el proceso de producción real, las partículas a menudo se trituran por completo al prolongar el tiempo de trituración para cumplir con el estándar de tamaño de partícula, lo que no solo aumenta el consumo de energía, sino que también puede conducir a una trituración excesiva. Por lo tanto, es necesario separar las partículas con el tamaño de partícula requerido a tiempo, por lo que la tecnología de clasificación ultrafina también juega un papel importante en el proceso de preparación del polvo ultrafino.

En la actualidad, el equipo de molienda ultrafina de uso común incluye principalmente molino de impacto, molino agitador, molino de chorro y molino vibratorio. Independientemente de cómo se desarrolle la industria del polvo, el principal medio para obtener polvos minerales no metálicos ultrafinos sigue siendo la pulverización mecánica.

La clasificación del polvo ultrafino se basa en el hecho de que las partículas de diferentes tamaños de partículas están sujetas a la fuerza centrífuga, la gravedad, la fuerza de inercia, etc. en el medio, lo que da como resultado diferentes trayectorias de movimiento, para realizar la separación de partículas de diferentes partículas. tamaños e ingresar sus respectivos dispositivos de recolección.

De acuerdo con los diferentes medios utilizados, el grado ultrafino generalmente se divide en dos tipos: tipo seco y tipo húmedo. La clasificación húmeda utiliza líquido como medio de dispersión, con alta precisión de clasificación y buena uniformidad. Sin embargo, existen una serie de problemas operativos de seguimiento como el secado y tratamiento de aguas residuales en clasificación húmeda, lo que limita su desarrollo.

En la actualidad, el equipo de clasificación ampliamente utilizado en la producción industrial es el clasificador de aire de turbina, que se puede dividir en tipo de rueda vertical y tipo de rueda horizontal según la forma de instalación de la rueda de clasificación.

En el transcurso de años de exploración y práctica, la tecnología de procesamiento ultrafino de polvo de mineral no metálico se está volviendo cada vez más madura, y hay cada vez más procesos y equipos técnicos en el mercado. Con el fin de mejorar la capacidad de producción y la eficiencia, las empresas relevantes están llevando a cabo el procesamiento de polvo de minerales no metálicos. En el proceso, combinado con su propia realidad y necesidades de producción, haga una selección integral de tecnologías, procesos y equipos, y fortalezca el control de los parámetros relevantes y los ajustes del proceso en el proceso de procesamiento.

Aplicación de minerales de litio en la producción de vidrio y cerámica de alta calidad

Con la llegada de los vehículos de nueva energía, las baterías de litio se han convertido en el centro de atención y en el tema de la investigación científica. Los minerales que contienen litio no solo tienen un gran potencial en el campo de la nueva energía, sino que también tienen funciones importantes y juegan un papel especial en la industria del vidrio de alta calidad. Tanto la espodumena como la petalita son minerales que contienen litio y son materias primas para extraer litio. Los dos a menudo se producen en pegmatitas de granito y se convierten en minerales paragenéticos. Debido a sus propiedades físicas y químicas especiales, se usa ampliamente en la producción de vidrio y cerámica de alta calidad.

1. Cristalería

En la producción de cristalería, aunque el óxido de litio no es una parte importante de la composición del vidrio, tiene una excelente capacidad de fusión, lo que puede reducir la temperatura de fusión, prolongar la vida útil del horno, mejorar la eficiencia de fusión y, por lo tanto, mejorar la calidad del producto. . La adición de concentrado de espodumeno se puede utilizar para producir cristalería de alta calidad para el envasado de cosméticos. La espodumena de baja calidad para vidrio también ha sido aceptada gradualmente por el mercado.

2. Vajilla

En la producción de recipientes, el contenido de Fe2O3 de la vajilla es significativamente menor que el de productos similares. El uso de espodumeno con alto contenido de óxido de litio y bajo contenido de hierro puede garantizar que el producto cumpla con los requisitos de color especificados. Además, la espodumena de alta calidad no solo puede reducir el punto de fusión, sino también reducir la viscosidad de la masa fundida. Por lo tanto, la conformabilidad es buena y la eficiencia de producción mejorará significativamente.

3. Fibra de vidrio

El uso de óxido de litio en la producción de fibra de vidrio no solo puede reducir el daño del flúor al medio ambiente, sino que también tiene el mismo efecto que en la producción de cristalería, como reducir el punto de fusión y mejorar el efecto de fusión, mejorando así la calidad de producción. . La viscosidad del fundido es baja, fácil de operar, baja temperatura de trabajo y larga vida útil del equipo.

4. Pantalla de visualización de televisión

El óxido de litio extraído del concentrado de espodumeno o petalita es el principal componente de los televisores monocromáticos. La combinación de óxido de litio y bario reduce la radiación transmitida a través del panel, mejorando las características de moldeado y el acabado superficial de la pantalla. En la aplicación de TV a color, dado que se prohíbe gradualmente el uso de plomo, se reemplaza por óxido de litio. La circonia y el bario se usan cada vez más en las formulaciones, mientras que el óxido de litio se usa como fundente.

5. Productos cerámicos de alta temperatura.

En la industria cerámica establecida, el litio es una parte importante de la formulación. El espodumeno como carga de baja velocidad de expansión contribuye a la formación de la fase de aluminosilicato de litio de baja velocidad de expansión. Agregue una gran cantidad de espodumeno y elija una temperatura de calcinación adecuada, se producen las siguientes reacciones:

Li2O.Al2O3.aSiO2+SiO2= Li2O.Al2O3.8SiO2

(espodumeno) + (óxido de silicio) = (solución sólida de β-espodumeno)

La sílice libre se asimila en una solución sólida de β-espodumeno, exhibiendo una expansión térmica casi insignificante. Por lo tanto, el producto tiene resistencia al choque térmico.

6. Glasear

El óxido de litio se puede utilizar para reducir la viscosidad de la masa fundida y mejorar la fluidez del recubrimiento. También puede reducir el tiempo de cocción y la temperatura de cocción.

7. Cerámica completamente vitrificada

El fundente de espodumeno más feldespato puede reducir la temperatura de cocción de artículos sanitarios generales entre 30 y 40 °C. Los italianos agregaron espodumeno al cuerpo cerámico ultra blanco para reducir el efecto de contracción y mejorar así la eficiencia de producción. El cuerpo verde de baja porosidad con espodumeno agregado asegura una mínima absorción de polvo mientras aumenta la eficiencia de la combustión.

Con la amplia aplicación del óxido de litio en cerámica, fibra de vidrio, vidrio plano y televisores a color, etc., se ha expandido gradualmente a la industria metalúrgica. El óxido de litio se puede utilizar para cambiar la viscosidad de la escoria, mejorar la recuperación del metal y reducir la posibilidad de escoria en el metal.

Efecto de modificación de superficie de carbonato de calcio nano

La evaluación del efecto de modificación es un eslabón esencial en el proceso de modificación. Algunas conjeturas se pueden verificar mediante algunos métodos de detección, y el proceso de modificación se puede ajustar y optimizar mediante el análisis de sus factores de influencia para mejorar el rendimiento del carbonato de nano-calcio.

Existen principalmente dos métodos de evaluación tradicionales, uno es detectar y evaluar directamente la muestra modificada, y el otro es convertir la muestra modificada en un material compuesto para investigar el efecto de mejora del rendimiento del material compuesto debido a la modificación. En comparación, la evaluación directa es rápida y eficiente.

1. Índice de activación y valor de absorción de aceite.

El índice de activación y el valor de absorción de aceite son indicadores de evaluación comúnmente utilizados para el efecto de modificación del carbonato de nano-calcio. El índice de activación se puede utilizar para evaluar el efecto hidrófobo del carbonato de calcio nano después de la modificación de la superficie, y el valor de absorción de aceite se refiere al consumo de aceite de carbonato de calcio nano en la aplicación. En términos generales, cuanto mayor sea el índice de activación y menor el valor de absorción de aceite, mejor será el efecto de modificación.

2. Hidrofobicidad

La hidrofobicidad es un índice de evaluación importante del carbonato de nano-calcio, y también es un punto crítico de investigación en la modificación del carbonato de nano-calcio. El ángulo de contacto estático se puede utilizar para caracterizar la hidrofobicidad del carbonato de nano-calcio. El tipo de modificador tiene un impacto significativo en la hidrofobicidad del carbonato de calcio nano modificado. El ácido esteárico, el agente de acoplamiento de silano, el ácido oleico, el agente de acoplamiento de titanato, etc. son modificadores hidrofóbicos de uso común. Durante el proceso de modificación de la superficie, estos modificadores se adhieren gradualmente a la superficie de las partículas, lo que reduce la energía superficial de las nanopartículas de carbonato de calcio.

3. Cantidad de recubrimiento y tasa de recubrimiento

Al detectar la cantidad de recubrimiento y la tasa de recubrimiento, se puede comprender la situación del recubrimiento del carbonato de calcio nano, lo que es de gran ayuda para el estudio del mecanismo de modificación y la evaluación del efecto de modificación. Por lo general, de acuerdo con la temperatura de descomposición o la temperatura de volatilización de diferentes sustancias, el carbonato de calcio nano modificado se puede someter a análisis termogravimétrico para obtener la cantidad de recubrimiento del modificador y luego se puede obtener la relación de recubrimiento.

Además, algunos investigadores han construido un modelo de recubrimiento correspondiente a través del estudio del mecanismo modificador, calculando así la cantidad o tasa de recubrimiento teórica y comprendiendo la situación del recubrimiento comparándola con la cantidad o tasa de recubrimiento real. , y también proporciona una base práctica para el estudio del mecanismo de modificación.

4. Tamaño y forma de las partículas

El tamaño de partícula y la morfología del nanocarbonato de calcio dependen principalmente de su proceso de preparación. Por lo tanto, en el proceso de modificación in situ, las condiciones del proceso, como la concentración de la fase líquida, la velocidad de agitación, la temperatura y el tipo y la concentración de los modificadores afectarán al nanocarbonato de calcio. Al controlar la nucleación, la cristalización y el crecimiento de estos factores, se puede preparar nanocarbonato de calcio con diferentes formas y tamaños.

5. Blancura

Para revestimientos, fabricación de papel, caucho, plásticos y otras industrias, la blancura es un indicador importante para evaluar el nanocarbonato de calcio. La blancura del carbonato de nano-calcio modificado no solo está relacionada con la elección del modificador, sino también con la humedad, la temperatura de secado y el tiempo de secado. En general, cuanto mayor sea el tiempo de secado, mayor será la temperatura y menor la humedad, mayor será la blancura.

6. Dispersión

El carbonato de nano-calcio se puede usar ampliamente como relleno en caucho, plástico, papel y otras industrias. Por lo tanto, la dispersión de nanocarbonato de calcio en el organismo también es un índice de evaluación importante. Al escanear el organismo lleno con un microscopio electrónico, se puede observar visualmente la distribución de nanocarbonato de calcio. Además del efecto de rendimiento y modificación del propio carbonato de nano-calcio, su cantidad de relleno también es un factor importante que afecta la dispersión.