Nano-óxido de zinc: un nuevo material químico inorgánico fino funcional

El óxido de nanocinc es un nuevo tipo de material químico inorgánico fino funcional, que tiene las características de materias primas baratas y fáciles de obtener, alto punto de fusión, buena estabilidad térmica, buen acoplamiento electromecánico, buen rendimiento de luminiscencia, rendimiento antibacteriano, rendimiento catalítico y excelente rendimiento de protección ultravioleta. , ampliamente utilizado en aditivos antibacterianos, catalizadores, caucho, tintes, tintas, recubrimientos, vidrio, cerámica piezoeléctrica, optoelectrónica y productos químicos domésticos y otros campos.

1. Agente activo de caucho y acelerador de vulcanización.

El óxido de nanozinc tiene buena dispersabilidad, suelto y poroso, buena fluidez, fácil de dispersar durante la fundición y pequeña generación de calor del compuesto de caucho. Como activador de la vulcanización, el compuesto agregado al producto objetivo tiene una actividad más fuerte, mejorando la microestructura del caucho vulcanizado y mejorando la calidad de los productos de caucho. Acabado, resistencia mecánica, resistencia al desgarro, resistencia a la oxidación térmica y tiene las ventajas de antienvejecimiento, antifricción y fuego, prolongando la vida útil, etc. Cuando la dosis es 30-50% de óxido de zinc ordinario, puede hacer que el lado del neumático de goma anti-plegado de goma El rendimiento aumenta de 100,000 veces a 500,000 veces, lo que puede reducir efectivamente el costo de producción de las empresas.

2. Cristalizador cerámico

El óxido de nanozinc tiene un efecto nanométrico, tamaño de partícula pequeño, área de superficie específica grande y tiene una actividad química más alta que el óxido de zinc ordinario, lo que puede reducir significativamente el grado de sinterización y densificación del material, ahorrar energía y hacer que la composición de la cerámica materiales densos y uniformes. , para mejorar el rendimiento de los materiales cerámicos. Debido a su efecto de volumen y alta capacidad de dispersión, se puede usar directamente sin procesar ni moler. En comparación con el óxido de zinc ordinario, su dosis puede reducirse entre un 30 % y un 50 %. La temperatura de sinterización de los productos cerámicos es 40-60 ℃ más baja que la del óxido de zinc ordinario. También puede hacer que los productos cerámicos tengan funciones antibacterianas y de autolimpieza.

3. Antioxidante de aceite lubricante o grasa.

El óxido de nanozinc tiene una fuerte actividad química y puede capturar los radicales libres, destruyendo así la reacción en cadena de los radicales libres. Al mismo tiempo, el óxido de nanozinc es un óxido anfótero que puede neutralizar el ácido acumulado en la cadena de hidrocarburos del aceite lubricante con el tiempo, lo que puede prolongar la vida útil del aceite lubricante.

4. absorbente de rayos ultravioleta

El nanoóxido de zinc puede absorber los rayos ultravioleta y generar transiciones electrónicas, absorbiendo y bloqueando así los rayos ultravioleta de onda media (UVB) y ultravioleta de onda larga (UVA). Debido al pequeño tamaño de partícula del óxido de nanozinc, la tasa de absorción ultravioleta por unidad de cantidad añadida mejora considerablemente. El óxido de nanozinc es un óxido de metal inorgánico que puede mantener la estabilidad a largo plazo sin degradarse, lo que garantiza la estabilidad a largo plazo y la eficacia de su efecto de protección ultravioleta. Este producto es adecuado para ambientes con fuerte radiación ultravioleta, pudiendo ser utilizado en revestimientos protectores de muebles de madera, resinas, plásticos y cauchos, así como en cosméticos y otros productos.

5. Agente antimoho y bacteriostático.

El óxido de nanocinc es un material semiconductor de activación automática. Bajo la irradiación de la luz ultravioleta y la luz visible, se descompondrán los electrones que se mueven libremente y dejarán huecos de electrones positivos al mismo tiempo. Los agujeros pueden reaccionar con el oxígeno y el agua en la superficie del óxido de zinc para generar radicales hidroxilo, especies reactivas de oxígeno, etc., provocando así una serie de reacciones biológicas. Puede oxidar y degradar la biomasa de manera efectiva, para desempeñar el papel de anti-moho y antibacteriano. Debido al efecto nano del óxido de nano zinc, su área de superficie específica aumenta significativamente, su actividad de oxidación fotocatalítica es mayor y tiene propiedades antibacterianas, antibacterianas y antifúngicas más eficientes. . Se puede aplicar a revestimientos antibacterianos y antimoho, selladores, plásticos, caucho y productos textiles.

La carga rápida se está convirtiendo en una tendencia de la industria, presentando cinco tipos de materiales de ánodo de carga rápida

Con el avance de la tecnología de baterías eléctricas, el rango de crucero de los vehículos de nueva energía ha mejorado mucho y el problema de la ansiedad por la duración de la batería se ha aliviado gradualmente. Además de la duración de la batería, la ansiedad por la carga es otro problema que los vehículos de nueva energía deben enfrentar. El nivel de eficiencia de carga afecta directamente la experiencia del automóvil.

Acortar el tiempo de carga es una de las claves para mejorar el poder de la marca y la experiencia del usuario de los vehículos de nueva energía. Algunos analistas creen que con el rápido aumento en la tasa de penetración de vehículos de nueva energía, la competencia de las compañías automotrices será más profunda y diversificada, y el avance de la tecnología de carga rápida y la mejora de la eficiencia de reposición de energía también se han convertido en la próxima salida de la nueva cadena industrial de vehículos de energía.

1. ¿Qué es la carga rápida?

La carga de vehículos de nueva energía se divide en carga lenta de CA y carga rápida de CC. Para lograr una "carga rápida", es necesario confiar en la carga rápida de CC. El indicador que determina la tasa de carga es la potencia de carga. No existe una regulación clara sobre la carga de alta potencia en la industria, que es un término amplio de la industria. En términos generales, la potencia de carga superior a 125kW es de alta potencia.

La carga rápida de la batería de energía es el uso de carga de alta potencia. Los paquetes de baterías de energía líderes en el mercado ya pueden admitir una tasa de carga de 2C (la tasa de carga es una medida de la velocidad de carga, tasa de carga = corriente de carga/capacidad nominal de la batería). En términos generales, la carga de 1C puede cargar completamente el sistema de batería en 60 minutos, y 4C significa que la batería puede cargarse por completo en 15 minutos. La tasa de carga-descarga determina la tasa de la reacción de desintercalación del litio de la celda de la batería, y también está acompañada por diferentes grados de generación de calor o evolución del litio. Cuanto mayor sea la tasa, más grave será la evolución del litio y la generación de calor.

2. El electrodo negativo es el factor decisivo para la carga rápida de las baterías

Las baterías de carga rápida deben cambiarse y actualizarse en materiales de batería para mejorar el rendimiento de carga rápida de la batería, que es similar al efecto barril. El tablero corto es el electrodo negativo, que es el factor determinante para la tasa de carga de la batería.

El electrodo negativo tiene un impacto más fuerte en la carga rápida que el electrodo positivo. Varios estudios han demostrado que la degradación del cátodo y el crecimiento de la película CEI del cátodo no tienen efecto en la carga rápida de las baterías de iones de litio convencionales. Los factores que afectan la deposición de litio y la estructura de deposición (precipitación de litio) incluyen: ① la velocidad de difusión de los iones de litio dentro del ánodo; ② el gradiente de concentración del electrolito en la interfaz del ánodo; y ③ reacciones secundarias en la interfaz electrodo/electrolito.

3. ¿Cuáles son los materiales del electrodo negativo para carga rápida?

material de grafito

Material a base de silicona

Material de carbono duro

Material de titanato de litio

Material básico de aluminio

El Instituto de Tecnología Avanzada de Shenzhen, Academia de Ciencias de China, informó recientemente los últimos logros en materiales de ánodos compuestos a base de aluminio. El papel de aluminio es tanto un electrodo negativo como un colector de corriente. Los iones de litio se mueven hacia la superficie del electrodo negativo del papel de aluminio, que puede formar rápidamente una aleación de aluminio y litio; durante la descarga, los iones de litio se pueden extraer fácilmente de la aleación de aluminio y litio, lo que tiene la ventaja inherente de una carga rápida. Según los informes, la batería producto de este logro se puede cargar completamente en 20 minutos. Si el papel de aluminio compuesto se utiliza como electrodo negativo de carga rápida, tiene grandes ventajas en el control de costos, preparación estable y a gran escala, etc.

Con el rápido desarrollo de la tecnología de baterías de litio, la densidad de energía de las baterías ha mejorado mucho y la demanda de acortar el tiempo de carga en el mercado de baterías de energía también está aumentando. La tecnología de carga rápida se ha convertido en una tendencia importante en el desarrollo de la tecnología de baterías de litio en los últimos años. Con la mejora continua de los materiales de las baterías, la carga rápida puede convertirse en una nueva competencia en el campo de los vehículos de nueva energía, y la aplicación de la tecnología de carga rápida será más amplia en el futuro.

Modificación orgánica del dióxido de titanio y su efecto sobre los plásticos de ingeniería ABS

Debido a los defectos del propio dióxido de titanio y la fuerte polaridad en la superficie, el dióxido de titanio sin tratamiento superficial es fácil de absorber agua y aglomerarse durante la producción, el almacenamiento y el transporte, lo que limita su aplicación en polímeros orgánicos debido a su fácil aglomeración. Por lo tanto, la modificación efectiva de la superficie del dióxido de titanio para mejorar su dispersabilidad en polímeros orgánicos y la compatibilidad con el sistema de aplicación se ha convertido en la clave para la amplia aplicación del dióxido de titanio. Para mejorar las propiedades de humectación, dispersión y reológicas del dióxido de titanio en diversos medios de dispersión, normalmente es necesario realizar una modificación orgánica.

La modificación de la superficie orgánica del dióxido de titanio se llevó a cabo con diferentes modificadores orgánicos, y se estudiaron los efectos de los diferentes modificadores orgánicos sobre la hidrofilia e hidrofobicidad de la superficie, el laboratorio y la absorción de aceite del polvo de dióxido de titanio, así como los efectos de diferentes tratamientos superficiales orgánicos. sobre el índice de fusión, la resistencia a la tracción, etc. La influencia de las propiedades del material, como la resistencia a la tracción y la resistencia al impacto. Los resultados mostraron que:

(1) El uso de polisiloxano A, polisiloxano B y modificador orgánico de poliol para tratar el dióxido de titanio no tiene un efecto significativo en el valor de laboratorio del polvo y se reduce el índice de absorción de aceite del producto;

(2) El dióxido de titanio tratado con polisiloxano exhibe propiedades hidrofóbicas, lo que mejora su compatibilidad con las resinas plásticas;

(3) El dióxido de titanio modificado por polioles es hidrófilo y es fácil de absorber agua, lo que afecta el rendimiento de aplicación de los plásticos;

(4) En el sistema de resina ABS, se agrega dióxido de titanio tratado con polisiloxano A, que tiene la menor influencia en las propiedades mecánicas de los productos plásticos, y las propiedades de tracción y resistencia al impacto del material son las mejores.

(5) Se recomienda que el dióxido de titanio utilizado en el campo de los plásticos de ingeniería se modifique con modificadores de polisiloxano, y se deben seleccionar modificadores orgánicos que contengan diferentes grupos de acuerdo con diferentes sistemas de aplicación para mejorar el rendimiento general del material.

Calcio pesado, calcio ligero, nano calcio, ¿quién es el favorito del PVC?

El carbonato de calcio se usa ampliamente para rellenar cloruro de polivinilo (PVC), polietileno (PE) y otras resinas. La adición adecuada de carbonato de calcio ayuda a mejorar el rendimiento y el rendimiento de procesamiento de los productos de PVC, como mejorar la estabilidad dimensional de los productos y mejorar la calidad del producto. Rigidez y dureza, mejora la resistencia al calor de los productos, mejora la capacidad de impresión de los productos, etc. Debido a que el precio del carbonato de calcio en sí es relativamente bajo, solo una comprensión integral de las propiedades de los diferentes tipos de carbonato de calcio y la tecnología de procesamiento durante el uso puede mejorar mejor el rendimiento de los costos de los productos.

1. Selección de tipos de carbonato de calcio

El calcio pesado se usa ampliamente en la capa de espuma del cuero sintético calandrado de PVC.

El calcio ligero se usa ampliamente en la capa superficial de cuero calandrado, láminas duras calandradas y películas calandradas. El calcio ligero que se utiliza en el moldeo por calandrado tiene un tamaño de partícula fino y es fácil de aglomerar, lo que facilita que se formen manchas blancas en el producto, por lo que es necesario activar la superficie. El revestimiento orgánico superficial de carbonato de calcio puede hacerlo hidrofóbico, reducir la aglomeración, aumentar la compatibilidad con el polímero de PVC y mejorar sus propiedades mecánicas.

El tamaño de partícula del carbonato de nano-calcio es de 1~100 nm, lo que muestra un mejor rendimiento que el calcio activo y tiene cierto efecto de refuerzo.

2. El efecto de la adición de carbonato de calcio en las propiedades de los productos calandrados

El carbonato de calcio desempeña principalmente un papel en el aumento de la capacidad y la reducción de costos en los productos calandrados de PVC. Con el aumento de la proporción de llenado de carbonato de calcio, las propiedades mecánicas de los productos calandrados disminuyen gradualmente. Entre ellos, el carbonato de nano-calcio tiene poco efecto sobre la resistencia de los productos de PVC. En el caso de requisitos sobre las propiedades mecánicas de los productos, se puede preferir el carbonato de nano-calcio.

3. El efecto del tratamiento superficial con carbonato de calcio en el rendimiento del producto

El carbonato de calcio, especialmente el carbonato de calcio ligero y el nanocarbonato de calcio, tienen un tamaño de partícula pequeño, una gran área de superficie, una gran hidrofilia y una fácil aglomeración secundaria, por lo que es necesario tratar su superficie para obtener carbonato de calcio hidrofóbico.

El carbonato de calcio pesado tiene principalmente un efecto de relleno y compatibilización sobre el PVC. Tiene poca compatibilidad con el PVC y tiene un gran impacto en las propiedades mecánicas. Se recomienda su uso en la capa de espuma de cuero sintético calandrado de PVC o en escenarios de aplicación donde no se requieran propiedades mecánicas. medio. Para escenarios de aplicación que requieren altas propiedades mecánicas, es mejor utilizar carbonato de calcio ligero y carbonato de calcio nano. Carbonato de calcio ligero o nanocarbonato de calcio.

4. La influencia de la secuencia de alimentación en el producto

La secuencia de alimentación de carbonato de calcio es muy importante en el proceso de procesamiento de PVC. Agregue polvo de PVC, carbonato de calcio y estabilizador en secuencia al mezclador de alta velocidad, revuelva uniformemente a baja velocidad, luego cambie a alta velocidad hasta que la temperatura suba a 40 ~ 60 ° C, y agregue plastificante y otros líquidos mientras revuelve en alta velocidad. Continúe agitando a 100 ~ 120 ° C, la mezcla preferiblemente en forma de arena fluida y luego póngala en un mezclador interno para amasar y calandrar para formar una película.

5. Problemas anormales y mejora del carbonato de calcio en la aplicación del calandrado de PVC

Los problemas anormales del carbonato de calcio en la aplicación del calandrado de PVC son principalmente manchas diversas, manchas blancas, líneas de arrastre, pliegues blancos y disminución de las propiedades mecánicas. Aparecen varias manchas en los productos calandrados, la razón es que el carbonato de calcio se mezcla con impurezas durante la producción o el transporte. Puede observar el residuo del tamiz durante la inspección entrante para ver si hay partículas variadas y reemplazar el lote calificado de carbonato de calcio. La causa principal de las manchas blancas y las líneas de arrastre es la aglomeración secundaria de carbonato de calcio. La solución es reemplazarlo con carbonato de calcio tratado superficialmente. El embalaje exterior de carbonato de calcio debe protegerse de la humedad para reducir la aglomeración secundaria de carbonato de calcio causada por la humedad. Para productos ultrafinos con manchas blancas, se recomienda reemplazar el carbonato de calcio a escala nanométrica para la producción.

Para el blanqueamiento o la disminución de las propiedades mecánicas causadas por la adición de carbonato de calcio en exceso, es necesario reducir la cantidad de carbonato de calcio agregado o reemplazarlo con carbonato de calcio ligero o carbonato de calcio a nanoescala para mejorar las propiedades mecánicas del producto.

Polisilicio de grado electrónico: el "alimento" de la industria de la información electrónica

![]()

Con el vigoroso desarrollo de la industria fotovoltaica, la industria nacional de polisilicio ha alcanzado la producción más grande del mundo en poco más de diez años, y el costo de producción también ha alcanzado el nivel avanzado del mundo. El material de polisilicio de alta pureza es la materia prima básica para la industria de la información y la industria de generación de energía solar fotovoltaica, y muchos países desarrollados del mundo lo consideran un material estratégico.

Los requisitos de pureza del polisilicio de grado electrónico son extremadamente altos y es la sustancia más pura que se puede obtener mediante la industrialización humana.

El polisilicio de grado electrónico se puede dividir en polisilicio de grado electrónico para fusión por zonas y polisilicio de Czochralski de grado electrónico. Los requisitos de calidad del polisilicio para la fusión de la zona de calidad electrónica son más estrictos. El silicio monocristalino producido por el método de fusión por zonas tiene bajo contenido de oxígeno y carbono, baja concentración de portadores y alta resistividad. Se utiliza principalmente en la fabricación de IGBT, rectificadores de alto voltaje, tiristores y transistores de alto voltaje. y otros dispositivos semiconductores de alto voltaje y alta potencia. Las obleas de silicio monocristalino producidas por el método Czochralski se utilizan ampliamente en memorias de circuitos integrados, microprocesadores, chips de teléfonos móviles, transistores de bajo voltaje, dispositivos electrónicos y otros productos electrónicos. %arriba.

Además, el equipo de prueba de polisilicio de grado electrónico de mi país todavía depende de las importaciones. Por el lado de la manufactura, mi país ha resuelto básicamente la sustitución localizada de equipos y materiales relacionados. Sin embargo, el equipo de prueba central para productos de polisilicio depende completamente de las importaciones, como el espectrómetro infrarrojo de transformada de Fourier de baja temperatura LT-FTIR, el espectrómetro de masas de plasma acoplado inductivamente ICP-MS, etc., y el proceso de prueba requiere niveles extremadamente altos de prueba. personal.

A juzgar por el desarrollo internacional actual de la tecnología de producción de polisilicio de grado electrónico, los procesos de producción incluyen principalmente el método de silano, el método de deposición de gas-líquido, lecho fluidizado y Siemens mejorado.

El costo de producción del método del silano es alto y el silano utilizado es explosivo, inflamable y tiene poca seguridad. Incluso a temperatura ambiente, habrá riesgo de incendio. El método de deposición gas-líquido fue desarrollado y controlado por Japón. En la producción, se utiliza principalmente un reactor tubular y la condición de temperatura de funcionamiento se controla a 1500 °C para generar silicio líquido directamente en el gas. Actualmente, todavía está en la etapa de investigación y prueba. No se utiliza para la producción en masa. El método de proceso de lecho fluidizado es principalmente para llevar a cabo un control integral de las impurezas del producto, por lo que no puede producir polisilicio de grado electrónico de alta calidad.

El polisilicio de grado electrónico es el material estratégico más básico en la industria de la información electrónica, que está relacionada con la economía nacional, la sociedad y la seguridad de defensa nacional de mi país. Cómo producir de forma continua y estable polisilicio de grado electrónico de alta pureza para satisfacer las necesidades de las empresas de procesamiento de materiales de silicio de grado electrónico es un tema de investigación importante al que se enfrentan las empresas de polisilicio. Es necesario controlar estrictamente todos los procesos en todo el proceso de producción de polisilicio, reducir al mínimo varios factores que pueden causar contaminación e implementar operaciones optimizadas y refinadas en el proceso de operación, cambiar los malos hábitos y mejorar la gestión. El polisilicio de grado electrónico tiene un lugar en el mercado.

¡La fórmula para la modificación de la superficie en realidad no es simple!

1. ¿Por qué se debe realizar la modificación de la superficie del polvo?

La modificación de la superficie puede hacer que el polvo inorgánico cambie de relleno general a modificador funcional, y el propósito de la modificación es seleccionar la premisa necesaria del método de modificación:

Para mejorar la compatibilidad entre el polvo inorgánico y el polímero orgánico y la dispersabilidad en la materia orgánica, para mejorar la resistencia mecánica y el rendimiento integral del material, se puede seleccionar la modificación de la superficie orgánica;

Para obtener nuevos compuestos de intercalación de minerales, como compuestos de intercalación de arcilla o grafito, se puede seleccionar la modificación de la intercalación;

Para reemplazar la sílice y suplir las deficiencias de la sílice en algunas propiedades, la superficie se puede recubrir con sílice;

Para reemplazar el dióxido de titanio o reducir la cantidad de dióxido de titanio, la superficie se puede recubrir con dióxido de titanio;

Para mejorar algunas propiedades especiales de los productos de caucho, se pueden seleccionar partículas de metal en la superficie;

Para mejorar la eficiencia óptica y el efecto visual del producto, se pueden seleccionar en la superficie óxidos metálicos como óxido de titanio, óxido de cromo y óxido de hierro.

2. ¿Cómo elegir un modificador de superficie?

La selección del modificador de superficie es la clave para lograr el propósito esperado de la modificación de la superficie del polvo y tiene una gran pertinencia.

Desde el punto de vista de la interacción entre las moléculas modificadoras de superficie y la superficie del polvo inorgánico, el modificador de superficie que pueda reaccionar químicamente o adsorberse químicamente con la superficie de las partículas de polvo debe seleccionarse tanto como sea posible, porque la adsorción física es fuerte en el proceso de solicitud posterior. Fácil de desorber bajo agitación o exprimido, por ejemplo:

Los polvos inorgánicos (rellenos o pigmentos) utilizados para diversos plásticos, cauchos, adhesivos, recubrimientos a base de aceite o solventes requieren una buena lipofilicidad superficial, es decir, una buena afinidad o compatibilidad con los aglutinantes de polímeros orgánicos, lo que se requiere para seleccionar un modificador de superficie. que puede hacer que la superficie del polvo inorgánico sea hidrofóbica y lipofílica;

Los grupos funcionales superficiales y los sitios reactivos del caolín calcinado son principalmente enlaces Si-O y Al-O, por lo que se deben seleccionar modificadores de superficie que sean fáciles de formar en coordinación química con enlaces Si-O y Al-O;

Para minerales ácidos como polvo de cuarzo, arcilla, wollastonita y diáspora que contienen más ácido silícico, es mejor usar un agente de acoplamiento de silano.

Los agentes de acoplamiento de titanato y aluminato tienen adsorción química con minerales básicos como el carbonato de calcio bajo ciertas condiciones y hasta cierto punto.

3. ¿Cómo elegir el proceso de modificación de la superficie?

El proceso de modificación de la superficie debe cumplir con los requisitos de aplicación o las condiciones de aplicación del modificador de superficie, tener una buena dispersabilidad del modificador de superficie y puede lograr un recubrimiento uniforme y firme del modificador de superficie en la superficie del polvo; al mismo tiempo, requiere un proceso y parámetros simples. Buena capacidad de control, calidad estable del producto, bajo consumo de energía y baja contaminación.

Por lo tanto, a la hora de seleccionar un proceso de modificación de superficies, se deben considerar al menos los siguientes factores:

Características del modificador de superficie, como solubilidad en agua, hidrolizabilidad, punto de ebullición o temperatura de descomposición;

Ya sea que la pulverización frontal o la preparación del polvo sean húmedas o secas;

Condiciones de proceso modificadas, como la temperatura de reacción y el tiempo de reacción.

4. ¿Cómo elegir el equipo de modificación de superficies?

Hay muchos tipos de equipos de modificación de superficies en polvo, incluidos equipos de modificación en seco y equipos de modificación en húmedo. La selección se basa en el método y el proceso de modificación de la superficie. Los principios de selección son los siguientes:

Buena dispersabilidad para polvos y modificadores de superficie. Solo con una buena dispersabilidad pueden el polvo y el modificador de superficie tener una oportunidad y un efecto más equitativos, y se puede reducir la cantidad del modificador de superficie.

La temperatura de modificación y el tiempo de residencia se pueden ajustar dentro de un cierto rango.

Bajo consumo de energía y bajo desgaste por unidad de producto. Además de los modificadores, el principal costo de la modificación de la superficie es el consumo de energía. Los equipos de modificación con bajo consumo de energía pueden reducir los costos de producción y mejorar la competitividad del producto; la baja abrasión no solo puede evitar la contaminación de los materiales modificados, sino también mejorar el funcionamiento del equipo. eficiencia y menores costos operativos.

En resumen, el propósito, el método, el proceso, el equipo y otros aspectos de la modificación de la superficie se afectan entre sí. Es necesario considerar de manera integral, tener en cuenta tanto la izquierda como la derecha, y continuar explorando en el pensamiento y la dirección correctos, para encontrar la tecnología de modificación de superficie más adecuada para uno mismo.

Actualización comercial 5G, rellenos funcionales CCL marcan el comienzo de nuevas oportunidades

Como material principal para el procesamiento y fabricación de placas de circuito impreso (PCB), CCL se puede utilizar en la producción de equipos de transmisión de alta velocidad como servidores y memorias, así como componentes como antenas, amplificadores de potencia y radares. Es ampliamente utilizado en televisores, radios, computadoras, computadoras, comunicaciones móviles y otros productos electrónicos.

En las estaciones base 5G, las placas de circuito procesadas y fabricadas por CCL se utilizan principalmente para producir equipos de comunicación, como antenas de estación base de comunicación y amplificadores de potencia, que se instalan en la red de comunicación. Debido al aumento sustancial en la frecuencia de comunicación y la velocidad de transmisión provocada por la actualización de la tecnología de comunicación 5G, el CCL tradicional no puede cumplir con los requisitos de producción, y el CCL de alta frecuencia y alta velocidad se ha convertido en la principal tendencia de desarrollo actual de CCL.

Según los datos, los rellenos funcionales son los principales portadores de la resistencia mecánica en los compuestos de sustrato, por lo que generalmente se los considera una de las direcciones de investigación más importantes en la mejora de la tecnología de laminados revestidos de cobre. El mercado de rápida expansión y mejora también presenta requisitos más altos para el suministro de materiales upstream en industrias relacionadas. Se espera que las industrias nacionales de empaque de placas de circuito de alta frecuencia y alta velocidad y empaque de placas HDI para teléfonos móviles se beneficien de esta ola de mejora industrial y logren un rápido desarrollo.

Para satisfacer las necesidades de transmisión de datos de alta frecuencia y alta velocidad, los sustratos de circuito de alto rendimiento se han convertido en una opción necesaria para fabricar laminados revestidos de cobre de alta frecuencia y alta velocidad. En la actualidad, con una excelente constante dieléctrica y un bajo rendimiento de pérdida dieléctrica, el material de sílice se rellena con sustrato de politetrafluoroetileno (PTFE) como material de refuerzo, que se ha convertido en la ruta técnica más importante para laminados revestidos de cobre de alta frecuencia y alta velocidad. Después de agregar el relleno funcional de sílice, las propiedades dieléctricas y la calidad de transmisión de la señal de los laminados revestidos de cobre de alta frecuencia y alta velocidad se pueden mejorar para cumplir con los requisitos de calidad de la comunicación 5G. Al mismo tiempo, el relleno funcional de sílice también mejora de manera efectiva la resistencia al calor y la confiabilidad de la placa de circuito.

En el actual mercado mundial de rellenos funcionales de sílice de gama alta, los fabricantes japoneses y estadounidenses siguen ocupando una posición importante. Sin embargo, con la mejora adicional del mercado 5G de mi país, la industria de laminados revestidos de cobre se concentrará gradualmente en China, y mi país también ha logrado la producción a gran escala de micropolvo de silicio esférico, formando gradualmente una alternativa nacional.

La industria electrónica de alta gama se está desarrollando rápidamente y la demanda del mercado de polvo de sílice esférico es grande.

El polvo de sílice esférico está hecho de polvo de sílice angular seleccionado como materia prima y se procesa en material de polvo de sílice esférico mediante el método de llama. Tiene buena fluidez, bajo estrés, área de superficie específica pequeña y alta densidad aparente. Se puede obtener como relleno. La tasa de llenado y la uniformidad más altas se utilizan ampliamente en placas de circuito impreso de alta gama, compuestos de moldeo epoxi para circuitos integrados a gran escala, revestimientos de alta gama, cerámicas especiales, etc. El precio es de 3 a 5 veces mayor que el del polvo de silicio angular.

El micropolvo de silicio es una de las materias primas básicas de la industria electrónica, y la expansión del mercado de empaques avanzados ha impulsado el crecimiento de la demanda de polvo esférico. Según los datos de Yole, con la mejora de la industria electrónica, la escala del mercado de empaques avanzados se ha expandido gradualmente. Se espera que ocupe casi el 50 % de la cuota de mercado de los envases en 2024, lo que impulsará aún más el crecimiento de la demanda de micropolvo de silicio esférico.

Con el vigoroso desarrollo de las industrias electrónicas de alta gama, como la inteligencia 5G, se espera que las industrias de empaques de chips y laminados revestidos de cobre de alto rendimiento impulsen el mercado incremental de rellenos de micropolvo de silicio. Según informes de Absolute, las ventas globales de sílice esférica para rellenos alcanzarán las 159.000 toneladas en 2023, y su tamaño de mercado alcanzará los 660 millones de dólares estadounidenses en 2024, con CARG5 alcanzando el 9,2 %. Se estima que la producción de sílice esférica en el mismo año fue de 184.900 toneladas, y la producción y las ventas en general continuaron creciendo. Según los datos de la industria global de empaques de chips y laminados revestidos de cobre calculados por el Instituto de Investigación de Valores Guotai Junan, se espera que la demanda global total de micropolvo de silicio esférico aumente de 225,800 toneladas en 2020 a 396,200 toneladas en 2025, con un crecimiento compuesto promedio tasa de 11,90 toneladas de 2020 a 2025. %.

Existe una amplia perspectiva para la inteligencia del automóvil. La demanda de placas de circuito impreso (PCB) para un solo vehículo de nueva energía es más de 5 veces mayor que la de los vehículos ordinarios. Según la investigación de la cadena industrial y otros datos, se estima que la demanda de polvo de silicio esférico para vehículos de nueva energía alcanzará las 28 231,6 toneladas, de las cuales el laminado revestido de cobre para vehículos de nueva energía y el micropolvo de silicio esférico para empaque de chips aumentó a 15 880,3 /12.351,3 toneladas respectivamente.

La tendencia general del Metaverso está impulsando el desarrollo y la actualización de la potencia informática. Por un lado, el crecimiento de los servidores ha ampliado la demanda de PCB; por otro lado, los servidores de alta velocidad, gran capacidad y alto rendimiento continuarán desarrollándose, creando una gran demanda de productos de PCB de alto nivel, alta densidad y alta velocidad. Según la investigación de la cadena de la industria y otros datos, se estima que la demanda de polvo de silicio esférico para servidores alcanzará las 18 542,1 toneladas en 2025, de las cuales el volumen de llenado de polvo de silicio esférico para laminados revestidos de cobre y empaques de chips aumentará a 10 429,9/8 112,2 toneladas en 2025, respectivamente.

La demanda de PCB de alto rendimiento impulsa la expansión del mercado de microsílice esférica. Las características de onda corta y alta frecuencia de la tecnología de comunicación 5G tienen mayores requisitos en cuanto a la velocidad de transmisión, la pérdida de transmisión, la disipación de calor y otro rendimiento de la PCB, y la inversión en enrutadores, conmutadores, IDC y otros equipos necesarios para transportar un mayor ancho de banda. el tráfico ha aumentado en consecuencia. Los laminados revestidos de cobre de alta frecuencia y alta velocidad deben usar micropolvo de silicio fundido de baja pérdida y dieléctrico bajo y micropolvo de silicio esférico como rellenos funcionales clave, y requieren un bajo contenido de impurezas de polvo y una alta tasa de llenado. Por lo tanto, la demanda de micropolvo de silicio esférico de alto rendimiento se está expandiendo gradualmente. Según la investigación de la cadena industrial y otros datos, se espera que el volumen total de llenado de micropolvo de silicio esférico para estaciones base 5G aumente a 1295,8 toneladas en 2022.

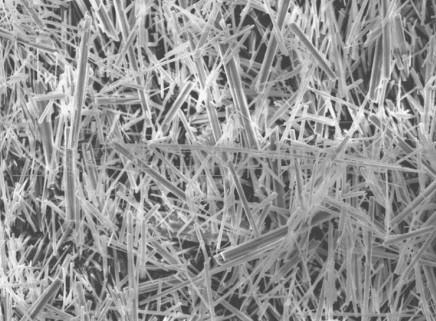

Principales campos de aplicación y características de los bigotes de sal inorgánica

Debido a su alta relación de aspecto, alta resistencia y propiedades de tracción, los bigotes de sal inorgánica a menudo se pueden usar como un material de refuerzo importante para agregar a los materiales ignífugos, materiales de construcción, materiales compuestos y materiales de fricción. El mecanismo de acción de los bigotes en los materiales compuestos se refleja principalmente en cuatro aspectos: transferencia de carga, puenteo de grietas, deflexión de grietas y efecto de extracción. Debido a la alta resistencia y el alto módulo de los filamentos de sal inorgánica, cuando se agregan al material compuesto, pueden desempeñar un cierto papel en el fortalecimiento y endurecimiento del material compuesto.

1. Materiales ignífugos

La investigación sobre el comportamiento frente al fuego de nuevos materiales de construcción es una parte importante de la protección pública y una condición necesaria para su aplicación a gran escala en proyectos de construcción. Debido a su excelente resistencia a altas temperaturas, los bigotes de sal inorgánica a menudo se agregan a otros materiales como materiales ignífugos para mejorar las propiedades ignífugas de los materiales compuestos.

2. Materiales de construcción

En la actualidad, en la industria de consumo de materiales, la industria de la construcción es una de las industrias de mayor consumo de materiales y representa aproximadamente el 24% del consumo mundial de materiales. En materiales de construcción, los bigotes inorgánicos se utilizan ampliamente en materiales de construcción debido a su cierta relación de aspecto y sus excelentes propiedades físicas y químicas. Los bigotes inorgánicos tienen resistencia al agrietamiento y efectos de relleno a microescala, por lo que dopar los bigotes en el material compuesto puede mejorar efectivamente el rendimiento integral del material compuesto.

3. Materiales compuestos

Los bigotes inorgánicos, como rellenos, pueden mejorar las propiedades físicas y mecánicas de los compuestos hasta cierto punto. Al mismo tiempo, el estudio señaló que la modificación adecuada de los bigotes puede mejorar las propiedades integrales de los compuestos.

4. Material de fricción

En los últimos años, los bigotes como rellenos funcionales tienen un cierto efecto de mejora en la mejora del rendimiento de la fricción de frenado del automóvil. RAJ et al. exploró el efecto de los bigotes de sulfato de calcio como rellenos funcionales en el rendimiento de fricción de los frenos de automóviles. Al cambiar el contenido de bigotes de sulfato de calcio, según la norma JASOC406, se realizó un estudio tribológico en un dinamómetro de freno inercial. Los resultados mostraron que se mejoraron las propiedades mecánicas del material con la adición de 10 % de filamentos de sulfato de calcio y, al mismo tiempo, se mejoró la fricción. rendimiento, los materiales de fricción que contienen filamentos de sulfato de calcio se desgastan menos.

Equipo de modificación de uso común y características del polvo de medicina tradicional china

La investigación sobre equipos de modificación de polvo de medicina tradicional china comenzó tarde, y el desarrollo está relativamente rezagado, principalmente de la industria química, plásticos, trituración, dispersión y otras industrias como referencia. En la actualidad, el equipo utilizado para la modificación de polvo de la medicina tradicional china incluye principalmente secador por aspersión, lecho fluidizado, molino de bolas, molino vibratorio, mezclador de agitación de alta velocidad, máquina de recubrimiento por impacto de flujo de aire, máquina de modificación de superficie continua, máquina trituradora y granuladora Comil, etc.

Entre ellos, el secador por aspersión, el lecho fluidizado, el molino de bolas y el molino vibratorio son ampliamente utilizados en el campo de la modificación del polvo de la medicina tradicional china. La mezcladora mezcladora de alta velocidad, la máquina de recubrimiento por impacto de aire, la máquina de modificación continua de superficies, la máquina pulverizadora y granuladora Comil, etc. tienen sus propias ventajas específicas en la modificación de polvo.

1. Mezclador mezclador de alta velocidad

Cuando la mezcladora mezcladora de alta velocidad está funcionando, el material se mueve tangencialmente a lo largo del impulsor con la ayuda de la fricción entre la superficie de la cuchilla giratoria de alta velocidad y el material y el empuje del lado hacia el material. Debido a la acción de la fuerza centrífuga y la gravedad, el material es arrojado a la pared interior de la cámara de mezcla. Y sube a lo largo de la pared hasta cierta altura y luego vuelve a caer al centro del impulsor. Este movimiento alternativo hace que el material se mueva continuamente hacia arriba y hacia abajo en forma de espiral en la cámara de mezcla. La temperatura de la superficie del material aumenta correspondientemente, lo que promueve suficiente mezcla cruzada y adsorción entre las partículas de polvo de fármaco y el modificador, de modo que el modificador de superficie recubre la superficie de las partículas de fármaco para lograr el propósito de la modificación de la superficie del polvo.

2. Máquina de revestimiento de impacto de aire

Hay muchas series de máquinas de revestimiento por impacto de aire, y ahora se toma como ejemplo el sistema HYB. El sistema HYB fue desarrollado por la Universidad de Ciencias de Tokio y Nara Machinery en 1986. El motor principal consta de un rotor giratorio de alta velocidad, un estator y un bucle de circulación.

3. Modificador de superficie continua

Cuando se trabaja, el material y el modificador pasan a través de las tres cámaras de mezcla desde el puerto de alimentación. La rotación de alta velocidad del rotor en la cámara de mezcla es forzada para aflojar el material y formar un flujo bifásico de vórtice. Al mismo tiempo, el material pasa por el impacto y la cizalladura del rotor y el estator en la cámara de mezcla. La energía necesaria para la modificación de la superficie se genera por el efecto de fricción, de modo que el modificador de la superficie puede interactuar rápidamente con la superficie del fármaco en polvo. Partículas para realizar el efecto de modificación del recubrimiento en polvo.

4. Máquina trituradora y granuladora Comil

En los últimos años, se han logrado algunos avances en la aplicación del pulverizador y granulador Comil a la modificación de la superficie del polvo químico para mejorar la fluidez del polvo químico. Yu Yanhong et al. Aplicó el pulverizador Comil para mejorar la modificación de la superficie del polvo de extracto de medicina tradicional china La fluidez del polvo de extracto de medicina tradicional china también ha logrado ciertos resultados.