Características de rendimiento del separador de flujo de aire.

Los clasificadores de aire se utilizan a menudo en serie con equipos de trituración porque pueden controlar con precisión el tamaño de partícula del producto terminado. Por ejemplo, el equipo de molienda de flujo de aire con un sistema de clasificación es examinado por el sistema de clasificación después de la molienda, y las partículas de tamaño de partícula calificado pasan a través de la rueda de clasificación con el flujo de aire al siguiente proceso, y las partículas gruesas que no cumplen con los requisitos. El tamaño de las partículas se devuelve a la cámara de trituración para continuar triturando. Debido a la función de cribado precisa del clasificador de aire, puede usarse no solo solo, sino también en serie con la mayoría de los equipos de molienda.

El principio del clasificador de corriente de aire es que el material se eleva cuantitativamente al área de clasificación a través del alimentador bajo la acción del aire a presión negativa y bajo la acción de la fuerte fuerza centrífuga generada por la turbina de clasificación giratoria de alta velocidad, la gruesa y los materiales finos se separan, y las partículas finas que cumplen con los requisitos de tamaño de partícula pasan a través El espacio entre las hojas de la rueda clasificadora ingresa al separador ciclónico o al colector de polvo para recolectarse, las partículas gruesas arrastradas por la parte de las partículas finas golpean la pared y la velocidad desaparece y desciende a lo largo de la pared del cilindro hasta la salida de aire secundario. Después de la fuerte elutriación del aire secundario, las partículas finas y gruesas se separan. Las partículas finas se elevan a la zona de clasificación para la clasificación secundaria, y las partículas gruesas separadas se descargan a través del descargador.

Características de rendimiento del clasificador de aire.

- Es adecuado para la clasificación fina de polvo, el tamaño de partícula del producto de clasificación puede alcanzar D50: 1 ~ 45 μm, el tamaño del producto se puede ajustar y el cambio de variedad es extremadamente conveniente.

- Alta eficiencia de clasificación (tasa de extracción) del 60% al 90%.

- La precisión de la clasificación es alta, la distribución del tamaño de las partículas es estrecha y las partículas de gran tamaño y los residuos del tamiz en el producto se eliminan por completo.

- Baja velocidad de rotación y larga vida útil: la velocidad de rotación de la rueda de clasificación es un 50% menor que la de otros clasificadores horizontales y verticales para el mismo tamaño de partícula de clasificación. Al producir polvo con dureza Mohs <5, la rueda de clasificación no tiene abrasión; al producir polvo con dureza Mohs ≥ 7, la vida útil de la rueda de clasificación es 5-8 veces más larga que la de otros tipos horizontales y verticales.

- Se adopta el dispositivo de turbina de clasificación vertical, que tiene baja velocidad, resistencia al desgaste y una configuración de baja potencia del sistema.

- Los clasificadores de etapas múltiples se pueden utilizar en serie para producir productos con múltiples tamaños de partículas al mismo tiempo.

- Se puede utilizar en serie con molino de chorro, molino de impacto, molino de bolas, molino de vibración, molino Raymond y otros equipos de molienda para formar un circuito cerrado.

- El sistema se produce bajo presión negativa, sin contaminación por polvo, excelente ambiente, alto grado de automatización, fuerte estabilidad y fácil operación.

Tipos de colector de polvo

El colector de polvo es un equipo de eliminación de polvo que separa el polvo de los gases de combustión. El rendimiento del colector de polvo se expresa por la cantidad de gas que se puede procesar, la pérdida de resistencia cuando el gas pasa a través del colector de polvo y la eficiencia de eliminación de polvo. Al mismo tiempo, el precio del colector de polvo, los costos de operación y mantenimiento, la duración de la vida útil y la dificultad de operación y administración también son factores importantes para considerar su desempeño.

Los recolectores de polvo se dividen en las siguientes categorías según su principio de acción:

- Colector de polvo tipo filtro, que incluye filtro de mangas y colector de polvo de capa de partículas, etc.

- Precipitadores electrostáticos.

- Colector de polvo magnético.

Los colectores de polvo se dividen en:

- Colector de polvo seco;

- Colector de polvo semiseco;

- Colector de polvo húmedo.

El principio de funcionamiento del colector de polvo:

Después de que el gas que contiene polvo ingresa desde la entrada de aire superior de la tolva de cenizas, bajo la acción del deflector de viento, el flujo de aire fluye hacia arriba, el caudal se reduce y algunas partículas grandes de polvo se separan y caen en las cenizas. tolva debido a la fuerza de inercia. El gas que contiene polvo ingresa a la caja central y es filtrado y purificado por la bolsa de filtro, y el polvo queda atrapado en la superficie exterior de la bolsa de filtro. El gas purificado ingresa a la caja superior a través de la boca de la bolsa de filtro y se descarga por la salida de aire. Los más utilizados en la industria moderna son: colector de polvo compuesto de bolsa eléctrica y colector de polvo de bolsa.

El colector de polvo compuesto de bolsa eléctrica está instalado en una caja, con un campo eléctrico corto instalado en la parte delantera y un campo de bolsa de filtro instalado en la parte trasera. El humo y el polvo se introducen por el extremo izquierdo y pasan primero por el área del campo eléctrico. Las partículas de polvo en el área del campo eléctrico están cargadas al 80% -90%. El polvo se recoge (utilice las ventajas de la eliminación de polvo eléctrica para reducir la carga en el campo de la bolsa de filtro). El gas de combustión que pasa a través del campo eléctrico ingresa al área de la bolsa de filtro para una filtración secundaria y entra a la cavidad interna de la bolsa de filtro a través de la superficie exterior de la bolsa de filtro. El polvo queda atrapado en la superficie exterior de la bolsa de filtro y el gas puro se descarga desde la cavidad interior al conducto de humos. Escape de la chimenea.

El colector de polvo compuesto de bolsa eléctrica combina las ventajas del colector de polvo eléctrico y el colector de polvo de bolsa pura, y es una nueva generación de tecnología de eliminación de polvo.

Precauciones para el uso del colector de polvo:

Durante el uso, evite que el gas se enfríe por debajo de la temperatura del punto de rocío en la cámara de la bolsa, especialmente cuando se usa el filtro de bolsa a presión negativa. Debido a que la carcasa a menudo tiene fugas de aire, la temperatura del aire en la sala de la bolsa es más baja que la temperatura del punto de rocío y la bolsa del filtro estará húmeda. Como resultado, el polvo no se adhiere de manera suelta a la bolsa de filtro, sino que se pega a la bolsa de filtro, lo que da como resultado una pasta. La bolsa no puede eliminar el polvo y los orificios de la bolsa del filtro están bloqueados, lo que provoca una falla en la limpieza, la caída de presión del colector de polvo es demasiado grande y el funcionamiento del colector de polvo no puede continuar.

Razones de la producción cada vez más baja de los molinos de bolas

1. La "molienda saturada" es la principal razón que afecta la producción de los molinos de bolas.

Cuando la salida del molino de bolas es cada vez más baja, lo primero que hay que considerar es si existe un fenómeno de "molienda saturada". Las causas de la "molienda saturada" son: demasiado alimento; la dureza y el tamaño de las partículas del material de trituración aumentan; El material tiene demasiada humedad; la clasificación de la bola de acero no es razonable; el tablero del compartimiento o la rejilla están bloqueados por escombros. La solución al problema de la "molienda completa": reducir la cantidad de alimento; cuando cambie el tamaño o la dureza del material de molienda, realice los ajustes correspondientes a tiempo; ajustar el contenido de agua del material de molienda; configurar razonablemente las bolas de acero grandes, medianas y pequeñas Than; limpie la obstrucción del tablero del compartimiento o la costura de la rejilla; Aumente la ventilación del cilindro del molino de bolas.

2. El tiempo de trabajo del molino de bolas es demasiado largo.

La duración del tiempo de molienda afecta directamente a la composición y pureza del producto, y el impacto del tiempo de molienda sobre el tamaño de partícula también es obvio. En la etapa inicial, con la extensión del tiempo, el tamaño de partícula disminuye más rápido, pero después del molido de bolas durante un cierto período de tiempo, incluso si el tiempo de molienda de bolas continúa extendiéndose, el valor del tamaño de partícula del producto no disminuye. demasiado. Los diferentes materiales tienen diferentes tiempos óptimos de molienda de bolas. Por otro lado, cuanto mayor es el tiempo de molienda, más grave es la contaminación provocada, lo que afecta a la pureza del producto.

3. No agregar bolas de acero a tiempo

El efecto de trituración del molino de bolas y la producción están restringidos por las bolas de acero del molino de bolas. Con el molido y el impacto de las bolas de acero en el cilindro, las bolas de acero se desgastarán. Por lo tanto, las bolas de acero deben agregarse a tiempo para garantizar la consistencia del molino de bolas.

4. La temperatura en el cilindro aumenta.

La temperatura del molino de bolas aumenta durante el funcionamiento, la deformación efectiva del molino de bolas para formar nanomateriales se reduce y el tamaño de grano de cristal aumenta, lo que afecta significativamente las propiedades mecánicas del polvo convertido en materiales a granel. Además, ya sea que el producto final del molino de bolas sea una solución sólida, un compuesto intermetálico, un nanocristal o una fase amorfa, la difusión está involucrada y la difusión se ve afectada por la temperatura de molienda, por lo que la temperatura también es un factor importante que afecta la salida del molino de bolas.

5. El contenido de humedad del material es demasiado alto.

Debido al gran contenido de humedad del material, la uniformidad de la alimentación se ve afectada y el tiempo de alimentación se prolonga. En segundo lugar, debido a que el material húmedo se alimenta demasiado, puede causar el fenómeno de la bola de pasta y el revestimiento de pasta en el molino, e incluso la "molienda completa" se verá obligada a detener el proceso de molienda. En términos generales, por cada aumento del 1% en la humedad total del material que ingresa al molino, la producción del molino de bolas disminuirá en un 8% -10%; cuando la humedad es superior al 5%, el molino de bolas básicamente no puede realizar operaciones de trituración.

6. Relación de adición de coadyuvante de molienda

Se permite agregar ayudas de molienda en el proceso de producción de cemento, pero la cantidad de adición no debe exceder el 1%. Agregar más que este estándar no es razonable. Además, la mayoría de los auxiliares de molienda son sustancias con una fuerte actividad superficial, que no son adecuadas para todos los materiales. Deben agregarse razonablemente de acuerdo con la naturaleza de los materiales.

En resumen, si la salida de su molino de bolas es cada vez más baja, primero verifique si ocurre el fenómeno de "molienda completa". Si no es así, realice investigaciones basadas en otras razones para encontrar el meollo del problema, y luego podrá resolver fundamentalmente el problema del bajo rendimiento. El problema provocó que el molino de bolas reanudara la producción lo antes posible, aportando mayores beneficios económicos.

La finura y pureza del molino de chorro son los principales "aspectos destacados" del rendimiento

El molino de chorro tiene varias propiedades, como el tipo de aventado, sin pantalla, sin red, tamaño de partícula uniforme, etc., y el proceso de producción es continuo. Esta máquina ha alcanzado el nivel avanzado internacional y se utiliza ampliamente en la trituración de materiales en las industrias farmacéutica, química, alimentaria y otras. Es adecuado para moler varios minerales no metálicos, cemento, materiales de construcción y otros materiales quebradizos. También se puede utilizar para algunos materiales difíciles de lograr una finura de molienda. El molino de chorro adopta gas comprimido seco y purificado, que se inyecta en la cámara de molienda a alta velocidad a través de una boquilla supersónica especial. El flujo de aire transporta el material a alta velocidad, provocando una fuerte colisión, fricción y cizallamiento entre el material y el material para lograr el propósito de trituración. El material molido sube a la cámara de clasificación, el material que cumple con los requisitos de tamaño de partícula pasa a través del clasificador de impulsor forzado, y las partículas que no cumplen con los requisitos de tamaño de partícula regresan a la cámara de molienda para continuar moliendo.

Todo el proceso de producción está completamente cerrado y funciona de forma continua, sin contaminación por polvo y el aire se purifica después de la eliminación y filtración del polvo. El principio de molienda del molino de chorro determina las características típicas de la máquina, como un amplio rango de aplicación, tamaño de partículas finas y alta pureza del producto. Se puede combinar con gas inerte para formar un nuevo tipo de línea de producción de molienda de protección de circuito cerrado de gas inerte, que se usa ampliamente en el procesamiento de materiales de molienda inflamables, explosivos, fáciles de oxidar, etc.

La razón por la que el molino de chorro es favorecido por la mayoría de los usuarios es principalmente porque tiene muchos "puntos destacados", uno es la "finura", como sugiere el nombre, es qué tan fino puede moler el molino de chorro, y los requisitos de aplicación de varias industrias son diferente, cómo Lograr la fineza establecida es la consideración principal al diseñar y fabricar. Varios materiales requieren diferentes finuras de pulido, según la industria aplicable y los requisitos para el pulido del material. La segunda es la "pureza", que no requiere contaminación durante el proceso de molienda y debe mantenerse la composición original. Muchos materiales tendrán algunos efectos químicos durante la molienda debido a la temperatura, la humedad y otras razones, especialmente en la industria farmacéutica de la molienda de hierbas medicinales chinas, esto es aún más importante. Por lo tanto, la temperatura, la humedad y otras condiciones del material deben considerarse en el diseño. El flujo de aire del molino de chorro debe tener una alta velocidad para generar mucha energía. Por lo tanto, aumentar la velocidad del aire de la boquilla es beneficioso para mejorar el efecto de trituración del material y la eficiencia de la trituración. Sin embargo, si la búsqueda de alta velocidad es demasiado alta, se debe aumentar el consumo de energía.

Factores que afectan el rendimiento del colector de polvo ciclónico

Hay muchos factores que afectan el rendimiento del colector de polvo ciclónico. En términos generales, uno es el factor de estructura y el otro es el factor de condición operativa.

Los factores estructurales se dividen generalmente en cuatro aspectos:

1. Entrada y cima

1) La forma de entrada se divide generalmente en dos tipos, entrada directa y entrada de vórtice.

2) La parte superior del colector de polvo suele ser plana, pero también hay tipos elevados y en espiral.

2. Tubo de escape

El tubo de escape del colector de polvo ciclónico ordinario es en su mayoría cilíndrico y concéntrico con el cuerpo del colector de polvo. Cuanto menor sea la profundidad de inserción del tubo de escape, menor será la pérdida de presión.

3. La longitud y el diámetro del colector de polvo.

Generalmente, cuando la relación entre la longitud y el diámetro es superior a 2, se denomina colector de polvo ciclónico de alta eficiencia; cuando es menor que 2, es un colector de polvo ciclónico de tipo bajo. El primero es más eficiente porque el polvo permanece en él durante mucho tiempo.

4. Rugosidad de la pared interior

Cuanto más rugosa sea la pared interior del colector de polvo ciclónico, más fácil será generar un vórtice, lo que aumentará la resistencia a los fluidos y reducirá la eficiencia de la recolección de polvo. Por lo tanto, en la fabricación, se debe prestar atención a la costura de soldadura suave, y las cabezas cilíndricas y cónicas deben esforzarse por ser suaves.

Factores en las condiciones operativas

Las condiciones de funcionamiento del colector de polvo incluyen factores como el flujo de gas, la temperatura, el tamaño y la densidad de las partículas de polvo.

1. Rendimiento del gas

1) Flujo de gas: la eficiencia y la resistencia del colector de polvo ciclónico están relacionadas con la velocidad de flujo del gas en el colector de polvo.

2) Temperatura del gas: La temperatura del gas afecta directamente el coeficiente de viscosidad del gas. El coeficiente de viscosidad aumenta con el aumento de temperatura, mientras que la eficiencia de recolección de polvo disminuye con el aumento de temperatura.

2. Propiedades del polvo

1) Tamaño de partícula de polvo

La eficiencia del colector de polvo ciclónico es muy sensible al tamaño de partícula del polvo. Generalmente, la eficiencia de las partículas de menos de 5 μm es baja, mientras que la eficiencia de recolección de polvo de las partículas de más de 20 μm es de más del 90%.

2) Densidad de la acumulación de polvo

Cuanto mayor sea la densidad del polvo, mayor será la eficiencia; cuando la densidad alcanza un cierto valor, cuanto más pequeñas son las partículas, mayor es la influencia de la densidad. Sin embargo, el impacto en el rango de recolección de polvo real del colector de polvo es relativamente pequeño.

3) Concentración de polvo

La concentración de polvo tiene un impacto en la eficiencia y resistencia del colector de polvo. El efecto de la concentración de polvo en el rendimiento del colector de polvo es que cuando la concentración de polvo es alta, aumenta la pérdida por fricción entre las partículas de polvo, disminuye la velocidad de rotación del flujo de aire y se produce la caída centrífuga, lo que reduce la resistencia y la eficiencia; pero por otro lado, por otro lado, el aumento de la concentración provocará la aglomeración de polvo, lo que aumentará la eficiencia de recolección de polvo.

Por lo tanto, solo una comprensión suficiente de los factores que afectan el rendimiento del colector de polvo ciclónico puede evitar mejor la pérdida de rendimiento y mejorar la eficiencia de recolección de polvo del colector de polvo ciclónico.

Qué hacer si la eficiencia de trabajo del molino de bolas es baja.

El molino de bolas es una especie de equipo de beneficio. Su función y función principal es moler y procesar varios minerales. Sin embargo, la eficiencia del trabajo en el proceso de producción es muy baja. ¿Cómo solucionar estos problemas?

1. La configuración del equipo es baja

Existe una estrecha relación entre el nivel de configuración del equipo y la capacidad de producción, y cuanto mayor sea la capacidad de producción, mayor será su eficiencia de trabajo. En este momento, la salida también puede cumplir con el estándar del usuario. De lo contrario, la eficiencia del trabajo será baja. Por lo tanto, los usuarios deben elegir equipos con una configuración alta al comprar equipos, de modo que el problema de la baja eficiencia del trabajo se pueda resolver fácilmente.

2. Rendimiento operativo deficiente

Si el equipo es propenso a tener problemas durante el funcionamiento, inevitablemente afectará la producción y el rendimiento del equipo está directamente relacionado con el motor. Solo un buen motor puede garantizar la estabilidad del equipo, y en el proceso de producción real. Mayor confiabilidad, este movimiento proporciona una base de hardware para mejorar la eficiencia del equipo.

3. El problema de la tasa de fallas

La capacidad de producción de equipos con alta tasa de fallas es necesariamente baja. La falla del equipo se debe a razones técnicas. En términos generales, los equipos con contenido de alta tecnología tendrán un contenido de tecnología superior. Por el contrario, equipos de baja tecnología no son suficientes para satisfacer la producción normal de los usuarios. Esta es también una de las principales razones de su eficiencia en el trabajo. Al comprar equipo, debe elegir con cuidado.

4. Operación del usuario

En el curso del uso, el funcionamiento incorrecto también conducirá a una fuerte disminución en la capacidad de producción del equipo. Por lo tanto, es muy necesario mejorar de manera efectiva la competencia operativa del usuario. Por ello, varios fabricantes han aumentado el nivel de formación de sus empleados. En este proceso, el equipo La capacidad de producción se ha mejorado enormemente y la salida también cumple con los estándares de producción reales de los usuarios.

5. Factores ambientales externos

Los cambios en el entorno externo también harán que la eficiencia de trabajo del equipo sea baja, debido a que la temperatura ambiente tendrá un gran impacto en la producción, una temperatura demasiado alta o demasiado baja no es propicia para la producción y el funcionamiento, por lo que es necesario instalar una temperatura. controlador en el equipo e iniciarlo oficialmente En el pasado, se requería una detección de temperatura efectiva para proporcionar los preparativos necesarios para mejorar la eficiencia de producción del equipo.

El papel y los tipos de medios de molienda del molino de bolas.

La función del cuerpo de trituración en el molino de bolas es triturar y triturar los materiales a granel introducidos en el molino en polvo fino. El tamaño de partícula del material que acaba de ingresar al molino es de aproximadamente 20 mm, y eventualmente se triturará en un polvo fino por debajo de 0.08 mm (generalmente, el residuo del tamiz no debe exceder el 15%). El cuerpo de trituración impacta principalmente en los materiales a granel recién alimentados (en la cámara de trituración gruesa) y los tritura como complemento. Durante este período, las colisiones entre los cuerpos de molienda son inevitables. El sonido fuerte cuando el molino está funcionando proviene principalmente de la cámara de molienda gruesa. A medida que el tamaño de partícula del material disminuye, fluirá al siguiente silo, el cuerpo de molienda se convertirá principalmente en molienda, el sonido se debilitará gradualmente y se enviará fuera del molino después de haber sido molido finamente. Se utilizan diferentes tipos y especificaciones de cuerpos de molienda en diferentes cámaras de molienda.

①Bola de acero: una especie de cuerpo de molienda muy utilizado en molinos de bolas. Entra en contacto con el material durante el proceso de molienda y tiene un gran impacto en el material. Se utiliza principalmente en un almacén (el extremo de alimentación también es un almacén de molienda gruesa) y un almacén doble. Dos cámaras (cámaras de molienda fina y gruesa) para molinos de circuito cerrado, una y dos cámaras para molinos de tubo. El diámetro de la bola de acero está entre Ф15 ~ 125 mm. De acuerdo con los requisitos del proceso de molienda, la cámara de molienda gruesa generalmente selecciona Ф50 ~ 110 mm, y la cámara de molienda fina utiliza varias especificaciones de Ф20 ~ 50 mm.

②Sección de acero: en la cámara de molienda fina del molino, el material se muele principalmente. La sección de acero (hierro) puede reemplazar la bola de acero. Su forma es cilíndrica corta o cono truncado. Tiene contacto lineal con el material y tiene un fuerte efecto de pulido. Pero el impacto es pequeño, por lo que es más adecuado para la cámara de molienda fina.

③ Varilla de acero: la varilla de acero es un tipo de cuerpo de molienda comúnmente utilizado en molienda en húmedo, con un diámetro de Ф40 ~ 90 mm, y la longitud de la barra es 50 ~ 100 mm más corta que la longitud de la cámara de molienda.

Independientemente del tipo de cuerpo abrasivo, tiene altos requisitos para su material: debe tener una alta resistencia al desgaste y al impacto. La calidad de su material afecta la eficiencia de la molienda y la tasa de operación del molino. Se requiere que el material sea duro, resistente al desgaste y no fácil de romper. Por ejemplo, el hierro fundido con alto contenido de cromo es una aleación de hierro fundido blanco con alto contenido de cromo, que se caracteriza por su resistencia al desgaste, resistencia al calor, resistencia a la corrosión y considerable tenacidad. El hierro fundido con bajo contenido de cromo contiene menos elementos de cromo y tiene mayor tenacidad. El hierro fundido al cromo es pobre, pero tiene buena resistencia al desgaste. Es adecuado para su uso como revestimiento de pequeñas bolas, secciones de hierro y cámaras de molienda fina.

Factores que afectan la eficiencia del colector de polvo ciclónico

El colector de polvo ciclónico ingresa al colector de polvo desde la entrada tangencial. El flujo de aire gira en el colector de polvo. Las partículas de polvo en el flujo de aire se mueven hacia la pared exterior bajo la acción de la fuerza centrífuga, alcanzan la superficie de la pared y se mueven a lo largo de la pared bajo la acción del flujo de aire y la gravedad. La pared cae en la tolva de cenizas para lograr la separación. Hay varios factores que afectan la eficiencia de eliminación de polvo del colector de polvo:

1. Área de entrada de aire: La entrada de aire es una parte importante del colector de polvo y también afecta la eficiencia de la remoción de polvo. Cuanto menor sea el área de entrada de aire, mayor será la velocidad del aire y mayor la eficiencia de eliminación de polvo, lo que es beneficioso para la separación del polvo y otras cosas;

2. Velocidad del viento de entrada: generalmente, la velocidad del viento de entrada se mantiene a 12-25 m / s. Cuando es inferior a 12 m / s, la eficiencia de eliminación de polvo disminuirá. Cuando es superior a 25 m / s, la eficiencia de eliminación de polvo no aumentará significativamente, pero aumentará la pérdida de resistencia y aumentará el consumo de energía. . Cuanto mayor sea la velocidad del viento en este rango, mayor será la resistencia y mayor la eficiencia de eliminación de polvo;

3. La relación de diámetro y altura del cilindro ciclónico afecta la eficiencia del colector de polvo: a la misma velocidad tangencial, cuanto menor es el diámetro del cilindro, mayor es la fuerza centrífuga y mayor la eficiencia de eliminación de polvo. Si el diámetro del cilindro es demasiado pequeño, las partículas se escaparán fácilmente y la eficiencia de eliminación de polvo será menor. Por lo tanto, el diámetro de la entrada de aire del colector de polvo no es fácil de ser demasiado grande, simplemente apropiado, y el puerto de aire cercano no puede ser demasiado pequeño. Cuando las partículas de polvo son grandes, es fácil bloquear la entrada de aire;

4. Alargar correctamente el cono del colector de polvo ciclónico también es beneficioso para mejorar la eficiencia de eliminación de polvo;

5. La influencia del diámetro y la profundidad del puerto de descarga de cenizas: cuanto menor es el diámetro del puerto de descarga de cenizas, menor es el flujo de aire y mayor es la dificultad de descarga de polvo, por lo que la velocidad y el diámetro de la descarga de aire de salida deben ser acelerado;

6. Estanqueidad de la parte inferior del colector de polvo: Generalmente, existen dos tipos de válvulas de doble aleta o descargadores en forma de estrella para el dispositivo de esclusa de aire en la parte inferior del colector de polvo. La presión estática dentro del precipitador disminuye gradualmente desde la pared exterior hacia el centro. Incluso si el precipitador está bajo presión positiva, el fondo del cono puede estar bajo presión negativa. Las fugas de aire de la parte inferior del colector de polvo eliminarán el polvo que cae en la tolva de cenizas nuevamente, lo que reducirá significativamente la eficiencia de eliminación de polvo. Cuando la fuga de aire alcanza el 15% del volumen de aire procesado por el colector de polvo, la eficiencia de eliminación de polvo se reduce casi a cero;

7. Temperatura del gas: la viscosidad del gas aumenta a medida que aumenta la temperatura, de modo que la fuerza centrípeta sobre las partículas de polvo aumenta y la eficiencia de separación disminuye. Por lo tanto, la eficiencia del colector de polvo del ciclón disminuye con el aumento de la temperatura o viscosidad del gas.

Introducción y ventajas del molino de bolas.

El molino de bolas es el equipo clave para triturar materiales después de ser triturados. Este tipo de rectificadora está equipada con un cierto número de bolas de acero como medio de trituración en su cilindro.

Es ampliamente utilizado en la producción de cemento, productos de silicato, nuevos materiales de construcción, materiales refractarios, fertilizantes, enriquecimiento de metales ferrosos o no ferrosos y cerámica de vidrio. El molino de bolas es adecuado para moler varios minerales y otros materiales. Es ampliamente utilizado en el procesamiento de minerales, materiales de construcción e industrias químicas. Se puede dividir en métodos de molienda en seco y en húmedo. Según las diferentes formas de descarga, se puede dividir en tipo de rejilla y tipo de desbordamiento.

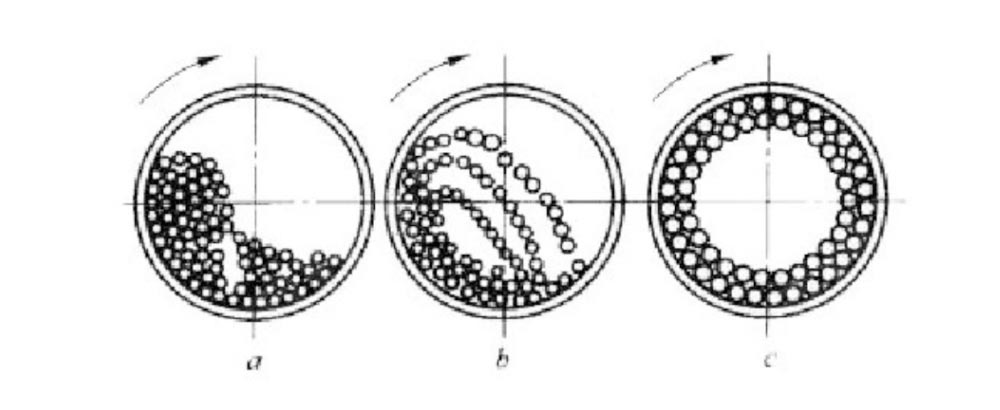

El molino de bolas se compone principalmente de un cilindro cilíndrico, una tapa de extremo, un cojinete, un anillo de engranaje de transmisión grande y otros componentes. El barril está lleno de bolas de acero o barras de acero con un diámetro de 25-150 mm, lo que se denomina medio de molienda, y su carga es el barril completo. 25% -50% del volumen efectivo. Hay tapas de extremo en ambos extremos del cilindro. Las tapas de los extremos están conectadas con la brida en el extremo del cilindro mediante pernos. Hay un orificio en el medio de la tapa del extremo, que se llama eje hueco. El eje hueco está apoyado sobre cojinetes y el cilindro puede girar. También se fija una gran corona dentada en el cilindro. En el sistema de transmisión, el motor eléctrico impulsa el anillo de engranaje grande y el cilindro a través del acoplamiento, el reductor y el piñón para girar lentamente. Cuando el cilindro gira, el medio de trituración se eleva a una cierta altura con la pared del cilindro y luego cae en una parábola o cascada. Debido a que hay un eje hueco en la cubierta del extremo, el material se alimenta al cilindro desde el eje hueco en un lado y gradualmente se extiende y se mueve hacia el otro lado. Durante el movimiento del material, el cilindro giratorio lleva la bola de acero a una cierta altura y cae para golpear el material. Mientras que una parte de las bolas de acero en el cuerpo del cilindro en un estado en cascada tiene un efecto de trituración sobre el material, todo el proceso de movimiento es también el proceso de trituración del material.

Las ventajas del molino de bolas son:

1. Operación estable y trabajo confiable;

2. El uso de materiales y técnicas de procesamiento con excelente desempeño extiende la vida útil de los componentes principales;

3. Utilice diseño y simulación tridimensionales para optimizar el diseño y hacer que el equipo sea más rentable;

4. Una variedad de tipos de equipos para satisfacer las necesidades de los diferentes procesos de producción.

Tipos y materiales de bolas de acero para molinos de bolas.

El molino de bolas es el equipo clave para triturar después de triturar los materiales. Es la máquina principal en muchas industrias como la del cemento y la industria química. Los componentes de la bola de acero ocupan un lugar importante en el equipo del molino de bolas, lo que impulsa el funcionamiento de toda la máquina y afecta el volumen de producción.

Tipos de bolas de acero de molino de bolas

1. Bolas de acero forjado: utilice mejores materiales resistentes al desgaste, como 60Mn, 65Mn, que tienen las características de buena calidad, buena resistencia al impacto, fuerte tenacidad y buena resistencia al desgaste.

2. Bolas de acero fundido: La producción de bolas de acero fundido es relativamente simple y la inversión en producción es pequeña. Tiene las características de bajo consumo de energía, alta tenacidad al impacto, flexibilidad, etc., y debido a que la operación es fácil de dominar, se ha ganado el favor de la mayoría de los usuarios.

3. Bola de acero laminada en caliente: tiene las características de buena conformación, pequeña tolerancia geométrica y calidad estable. La tasa de desgaste es baja, la vida útil es de 2 a 5 veces mayor que la de las bolas de hierro fundido y las bolas de acero forjado existentes, y el precio es moderado.

Material de la bola de acero del molino de bolas

1. Acero con alto contenido de manganeso: este material tiene buena tenacidad, buena capacidad de fabricación y bajo precio. Su característica principal es que bajo la acción de un mayor impacto o tensión de contacto, la capa superficial producirá rápidamente un endurecimiento por trabajo, y su índice de endurecimiento por trabajo es más alto que el de otros materiales 5-7 veces, la resistencia al desgaste se mejora enormemente.

2. Bola de acero de aleación con bajo contenido de carbono: La bola de acero hecha de aleación con bajo contenido de carbono tiene buena tenacidad y bajo precio. En las mismas condiciones, su vida útil es más del doble que la de las bolas fundidas con bajo contenido de cromo.

3. Hierro fundido con alto contenido de cromo: un material resistente al desgaste con excelente resistencia a la abrasión, pero baja tenacidad, fractura frágil y caro.

4. Aleación de acero con alto contenido de carbono y manganeso: El material es principalmente acero estructural de aleación que contiene cromo, molibdeno y otros elementos, con alta dureza y buena tenacidad. En las mismas condiciones de trabajo, su vida útil es más del doble que la de las bolas de acero con alto contenido de manganeso.