Medidas de mantenimiento del molino de bolas

El mantenimiento del molino de bolas es imprescindible para el operador. La formulación de medidas de mantenimiento razonables es el método clave para prolongar la vida útil del molino de bolas, aumentar la capacidad de producción y reducir la tasa de fallas, y también es un método directo.

- Mantenga limpio el equipo

El trabajo de limpieza es imprescindible para el molino de bolas. Solo eliminando todas las impurezas del interior y exterior de la máquina se puede garantizar el funcionamiento normal del equipo. Si hay demasiadas impurezas, no solo será difícil poner en marcha el equipo, sino que también se producirá el fenómeno de trituración y producción deficiente. La clave es causar daños al equipo hasta cierto punto. Se recomienda limpiar el molino de bolas con regularidad, como la base. Cuando hay demasiadas impurezas en la base, es fácil oxidarse. Por lo tanto, las impurezas deben eliminarse primero y la base debe limpiarse.

- Lubricación razonable

Después de que el molino de bolas se usa por primera vez y se opera continuamente durante un mes, el aceite lubricante debe reemplazarse una vez (seleccione el aceite lubricante correcto). Al reemplazar, se debe quitar todo el aceite lubricante, y el molino de bolas debe limpiarse y luego reemplazarse con aceite lubricante nuevo. En el uso posterior del molino de bolas, el aceite lubricante debe reemplazarse cada seis meses de funcionamiento. Cuando se descubre que hay demasiada escasez de aceite, se debe analizar la causa a tiempo. Al mismo tiempo, se debe fortalecer la lubricación de cada punto de lubricación. Se recomienda añadir grasa al punto de lubricación todas las semanas durante el período de rodaje, salvo requisitos especiales.

- Inspección periódica

Revise y repare periódicamente todas las partes del molino de bolas, de modo que no solo se puedan encontrar a tiempo las anomalías y problemas de la máquina, sino que también se pueda prevenir la aparición de fallas. Al mismo tiempo, se mantendrá el molino de bolas. Por ejemplo, verifique si hay una fuga de aceite en la superficie de la junta, si hay una fuga de agua y si hay un fenómeno de fuga, y determine el estado de uso del sujetador. Especialmente para algunas piezas vulnerables, se debe fortalecer la frecuencia de inspección y el mantenimiento y reparación oportunos para extender la vida útil de las piezas y aumentar la vida útil del molino de bolas.

Factores que afectan la producción del molino de bolas.

El molino de bolas es un equipo de molienda de uso común y la salida es un indicador importante para medir la calidad del molino de bolas. Entonces, ¿cuáles son los factores que afectan la producción del molino de bolas?

1. El volumen del molino. En circunstancias normales, cuanto mayor sea el volumen del molino, mayor será la capacidad de procesamiento.

2. ¿Cuál es el contenido de agua del material? Si el contenido de agua del material es demasiado alto, afectará la uniformidad de la alimentación y hará que el tiempo de alimentación sea demasiado largo. En segundo lugar, si el material húmedo se alimenta demasiado, puede provocar el fenómeno de "molienda pegajosa". Por lo tanto, generalmente se requiere la humedad del alimento.

3. Capacidad de carga del cuerpo de molienda. Después de que el molino funcione durante un período de tiempo, la producción será cada vez menor. Esto se debe a que con el impacto y el pulido del cuerpo de molienda en el cilindro, el cuerpo de molienda se desgastará, por lo que el cuerpo de molienda debe rellenarse a tiempo. Pero no es que cuantos más abrasivos, mejor. Si las bolas de acero se acumulan demasiado, el impacto de las bolas de acero sobre el material se ralentizará y, por el contrario, se reducirá la producción de molienda.

4. Tiempo de molienda. Si el tiempo de molienda es demasiado corto, provocará una molienda insuficiente del material. Además, poner en marcha el molino con frecuencia acortará la vida útil del equipo. Si el tiempo de molienda es demasiado largo, la temperatura en el cilindro aumentará, lo que afectará la eficiencia de molienda.

5. El molino de bolas está "moliendo por completo". Después de que el molino de bolas ha estado funcionando durante un período de tiempo, debido a la alimentación excesiva del molino de bolas o al aumento en el tamaño de partícula del material, o la humedad excesiva del material que ingresa al molino, el espacio de la rejilla de la rejilla La placa se bloqueará, lo que hará que el material en el molino no pueda ser descargado del molino a tiempo, y "molienda saturada" "El fenómeno afecta la producción de los molinos de bolas. En este caso, es necesario ajustar los materiales, limpie las costuras de la rejilla y aumente la ventilación en el molino.

6. Proporción de adición de coadyuvante de esmerilado. Los auxiliares de rectificado pueden promover el rectificado de materiales, pero la mayoría de los auxiliares de rectificado son sustancias con una fuerte actividad superficial y no son adecuadas para todos los materiales, por lo que la cantidad de auxiliares de rectificado añadidos debe alcanzar una cierta proporción.

Cuando se encuentra que la producción del molino de bolas es cada vez más baja durante el proceso de producción, se debe investigar a su vez para descubrir el problema y reanudar la producción lo antes posible.

¿Por qué se debe modificar la superficie del polvo de talco?

El talco tiene una amplia gama de aplicaciones en diversas industrias. Como relleno inorgánico, puede mejorar la rigidez, resistencia, dureza y lubricidad de los productos. Con el desarrollo y las necesidades de la industria moderna, se plantean requisitos cada vez más altos para el rendimiento del talco, especialmente la demanda de talco ultrafino en los mercados nacionales y extranjeros.

¿Por qué se debe modificar la superficie del polvo de talco?

Como otros materiales en polvo minerales no metálicos, el tratamiento orgánico superficial del talco es muy necesario. Esto se debe a que la superficie del polvo de talco contiene grupos hidrófilos y tiene una alta energía superficial. Como cargas inorgánicas y materiales moleculares de polímeros orgánicos, existen grandes diferencias en la estructura química y la forma física, falta de afinidad y necesidad. El tratamiento superficial de las partículas de talco se lleva a cabo para mejorar la fuerza de unión interfacial entre el polvo de talco y el polímero, y para mejorar la dispersión uniforme y la compatibilidad de las partículas de polvo de talco y el polímero.

Además, cuando se aplica talco ultrafino a los recubrimientos, debido a su gran área superficial, se necesitan más dispersiones humectantes, lo cual es difícil de dispersar y afecta el desempeño de los recubrimientos. Hoy en día, algunos polvos de talco con alta absorción de aceite en pinturas de látex no son procesados por muchos fabricantes o solo por simples tratamientos superficiales, por lo que su aplicación está muy restringida.

Método de modificación de la superficie del polvo de talco.

El mecanismo de modificación del talco consiste en utilizar algunas moléculas pequeñas o compuestos poliméricos con grupos anfóteros para modificar la superficie de uno o dos de los materiales a componer, con el fin de combinar mejor los dos materiales.

Características del producto del modificador de talco

El modificador de talco es un polímero de bajo peso molecular, que integra las funciones de ayuda a la molienda, modificación, lubricación, acoplamiento, dispersión, etc. Cada molécula tiene múltiples grupos anfifílicos, y su adsorción en la superficie del polvo inorgánico es parte de las caras del grupo anfifílico. la superficie del polvo inorgánico, y la otra parte se enfrenta a la solución aceitosa, y se asocia con la solución a través de la fuerza intermolecular o enlace de hidrógeno, formando así una barrera tridimensional para evitar el contacto y la aglomeración de las partículas, y desempeña un papel en la inter-partícula dispersión.

El modificador de talco tiene una excelente modificación, ayuda a la molienda, efectos de dispersión y acoplamiento, que pueden reducir en gran medida la absorción de aceite del polvo y hacer que el polvo tenga características hidrófilas y lipófilas, y mejore la compatibilidad con el sistema de resina, a fin de lograr Low- requisitos de procesamiento de viscosidad en la producción de plástico y caucho.

(1) Método de modificación de la cobertura de superficie

El método de modificación del revestimiento superficial consiste en cubrir la superficie de las partículas con un tensioactivo o modificador de talco, de modo que el tensioactivo o modificador de talco se combine con la superficie de la partícula por adsorción o enlace químico, dando a las partículas nuevas propiedades y haciendo que las partículas sean compatibles. con el polímero se mejora.

(2) Método mecanoquímico

Este método utiliza molienda, fricción y otros métodos para hacer partículas relativamente grandes más pequeñas, de modo que la actividad superficial de las partículas sea más grande, es decir, la capacidad de adsorción de la superficie se mejora, el proceso se simplifica, el costo se puede reducir y el la calidad del producto es más fácil de controlar.

¿Por qué debería modificarse la superficie del carbonato de calcio?

La modificación de la superficie es un medio importante necesario para mejorar el rendimiento de la aplicación de carbonato de calcio, mejorar la aplicabilidad, expandir el mercado y el consumo. En el futuro, la funcionalización y la especialización se convertirán en la principal tendencia del desarrollo de carbonato de calcio, y la demanda del mercado de varios carbonatos de calcio especiales de modificación de la superficie La cantidad será cada vez mayor.

¿Por qué el carbonato de calcio debe sufrir modificaciones superficiales?

- Mejorar la dispersabilidad del carbonato de calcio.

La ultrafinidad es una forma importante de mejorar la calidad del carbonato de calcio, pero cuanto menor sea el tamaño de partícula del carbonato de calcio, mayor será la energía de la superficie, más fuerte será la adsorción y más grave será el fenómeno de aglomeración.

Mediante la modificación de la superficie, el modificador se puede orientar para que se adsorba en la superficie del carbonato de calcio, de modo que la superficie tenga características de carga. Debido a la repulsión del mismo tipo de carga, el carbonato cálcico no es fácil de aglomerar, logrando así una buena dispersión en la matriz.

- Mejora la compatibilidad del carbonato de calcio.

Mediante la modificación de la superficie, se puede incrementar la compatibilidad de la interfaz y la afinidad entre el carbonato de calcio y los organismos, mejorando así el rendimiento de su producto con materiales compuestos de caucho o plástico.

- Reducir el valor de absorción de aceite del carbonato de calcio.

La modificación de la superficie es un medio importante para reducir el valor de absorción de aceite del polvo. Después de la modificación de la superficie del carbonato de calcio, se reducen las partículas agregadas, se mejora el grado de dispersión y se reduce el espacio entre las partículas. Al mismo tiempo, la cobertura de la superficie del carbonato de calcio por las moléculas modificadas reduce los vacíos en las partículas, y esta cobertura también cambia el carbonato de calcio. Sus propiedades superficiales debilitan su polaridad superficial, la fricción entre las partículas se vuelve más pequeña y la lubricidad mejora, por lo que el empaque se vuelve más apretado, la densidad del empaque aumenta y el valor de absorción de aceite disminuye.

- Ampliar el mercado de aplicaciones de alta gama de carbonato de calcio

El carbonato de calcio sin modificación de la superficie tiene poca compatibilidad, es fácil de aglomerar y tiene efectos de aplicación deficientes, y estas deficiencias se vuelven más obvias a medida que aumenta la dosis.

A través de la modificación de la superficie, el carbonato de calcio tiene una buena afinidad de interfaz y una absorción de aceite reducida. Se puede aplicar mejor a campos de alta gama como plásticos, recubrimientos, caucho, fabricación de papel, selladores y membranas transpirables para mejorar la calidad del producto y reducir aún más el costo de producción de las empresas de aplicación.

- Dar al carbonato de calcio propiedades más funcionales.

El carbonato de calcio sin modificación de la superficie solo se puede utilizar como material de relleno tradicional, y su campo de aplicación y dosificación estarán sujetos a ciertas restricciones. Mediante la modificación de la superficie, el carbonato de calcio se convierte en un modificador multifuncional.

El carbonato de calcio recubierto con sílice en la superficie puede reemplazar parcialmente al negro de humo blanco y complementar las deficiencias del negro de humo blanco en ciertas propiedades; el carbonato de calcio ligero recubierto con metal en la superficie puede mejorar ciertas propiedades especiales de los productos de caucho; El material compuesto de carbonato de calcio recubierto con dióxido de titanio puede reemplazar al dióxido de titanio hasta cierto punto; se puede tratar con fosfato, aluminato, silicato o sal de bario para preparar carbonato cálcico resistente a los ácidos.

- Incrementar el valor agregado de los productos de carbonato de calcio

En la actualidad, el carbonato de calcio ordinario de mi país tiene un exceso de capacidad y la competencia por los productos de bajo precio es feroz. Después de la modificación de la superficie del carbonato de calcio, el efecto de uso mejora significativamente, la experiencia del usuario es buena y el precio del producto aumenta naturalmente.

Los puntos de operación del clasificador de aire.

En el equipo de clasificación ultrafina, el producto principal es el clasificador de flujo de aire. Es necesario comprender el funcionamiento básico del clasificador de flujo de aire.

1. Antes de poner en marcha el equipo, verifique las piezas de conexión, los sellos y el cableado, etc., y comience la operación solo después de que todas las verificaciones sean correctas.

2. La operación de encendido debe realizarse de acuerdo con la secuencia de encendido. 3 minutos antes de apagar, detenga la alimentación y luego apague nuevamente, el orden es opuesto al orden de inicio.

3. El volumen de alimentación debe determinarse de acuerdo con la carga del motor principal para garantizar que el motor principal esté por debajo de la carga nominal.

4. La finura de las partículas separadas se puede ajustar para cumplir con los requisitos de clasificación.

5. Si se trata de separar materiales sensibles al calor, la potencia del motor principal debe ser ligeramente inferior a la potencia nominal.

6. El tamaño del volumen de aire en la tubería de transporte se puede realizar ajustando la puerta de aire del ventilador.

7. Debe comprobarse la tensión de la correa para evitar que la correa se deslice.

Uso correcto del molino de chorro

La aplicación del molino de chorro es muy amplia y es necesario prestar atención a algunos aspectos al usarlo, incluido el trabajo de preparación y el proceso de operación antes de poner en marcha la máquina, los trabajos de mantenimiento, etc.

1. Preparación antes de comenzar

Compruebe si el host, la máquina de conexión, las tuberías y las válvulas están en buenas condiciones y pueden funcionar con normalidad.

2. Enciende

(1) Encienda la fuente de alimentación del compresor, la válvula de presión del colector de polvo y la válvula de aire principal, encienda el interruptor de encendido de la amoladora de flujo de aire y encienda el interruptor de encendido.

(2) Empiece desde cero y ajústelo gradualmente a la velocidad especificada.

(3) Encienda el ventilador, el separador ciclónico, el colector de polvo y el motor de carga, encienda el número de caja de energía total, configure la frecuencia del inversor y luego comience a cargar.

(4) El tamaño de partícula del producto terminado se puede ajustar de acuerdo con la frecuencia y la capacidad de carga de la rueda de clasificación.

3. La secuencia de parada es: convertidor de frecuencia, alimentador, válvula de aire principal, compresor, impulsor de clasificación, motor ciclónico, interruptor de eliminación de polvo, ventilador, suministro de energía general, compresor de aire.

4. Mantenimiento

(1) El motor debe lubricarse con regularidad, pero el aceite lubricante no debe ser excesivo para evitar una temperatura excesiva en los cojinetes.

(2) Es importante comprobar el desgaste del impulsor, el transportador de tornillo y la boquilla de molienda.

(3) Una vez molido el material, se debe limpiar el polvo de caucho de la máquina para evitar que se obstruya, lo que afectaría el efecto de molienda.

(4) Después de un período de uso, la bolsa de filtro debe limpiarse o reemplazarse.

5. Asuntos que requieren atención

(1) Cuando el equipo de descarga está en funcionamiento, no se puede llegar a la salida de descarga para evitar accidentes.

(2) La velocidad del impulsor no debe exceder la regulación; de lo contrario, la temperatura será demasiado alta y el impulsor y el motor se dañarán.

(3) La válvula de seguridad debe comprobarse periódicamente para garantizar la seguridad.

Los detalles a los que hay que prestar atención al utilizar el molinillo superfino

El pulverizador ultrafino adopta un esquema de diseño único. Después de la mejora, la hoja ya no se usa, y el cabezal de corte y el revestimiento se instalan especialmente de acuerdo con la estructura de diseño del fuselaje. Para mejorar la eficiencia y el efecto de molienda, el pulverizador ultrafino utiliza una fuerza de impacto y una fuerza de corte de alta velocidad para hacer que el material en el cilindro de molienda esté sujeto a la compresión, amasado y desgarro del medio, lo que acorta en gran medida el tiempo de molienda. y mejora la eficiencia de molienda; Al mismo tiempo, debido a que el material está fluidizado y cada partícula tiene el mismo estado de tensión, su efecto auto-viscoso puede hacer que el producto terminado forme un grupo de partículas compuestas uniformemente dispersas y precisas, aumente la densidad y aumente la biodisponibilidad y mejore la Efecto y tecnología de micro-molienda.

Cuando la trituradora ultra-micro está funcionando, el material a triturar se alimenta a la máquina desde la tolva de alimentación en el lateral de la carcasa de la máquina. Se basa en el dispositivo de rodillo de molienda suspendido en el marco de ciruela de la máquina principal para girar alrededor del eje vertical. Al mismo tiempo, gira por sí solo. La fuerza centrífuga hace que el rodillo de molienda se mueva hacia afuera y presione firmemente sobre el anillo de molienda, de modo que la hoja de la pala recoja el material que se enviará entre el rodillo de molienda y el anillo de molienda, y el rodillo de molienda logra el propósito de moler el material. debido al balanceo y balanceo del rodillo de molienda.

Proceso de separación del viento: una vez que se muele el material, el ventilador sopla el viento hacia el marco principal para soplar el polvo, que se clasifica mediante el dispositivo de clasificación colocado sobre la cámara de trituración. Los productos que cumplen con las especificaciones ingresan al colector ciclónico con el flujo del viento, y se descargan por la salida de polvo luego de ser recolectados, que es el producto terminado. El viento fluye de regreso al ventilador desde el conducto de retorno en el extremo superior del colector ciclónico grande. La trayectoria del viento es circular y fluye bajo presión negativa. El mayor volumen de aire de la ruta de aire circulante se descarga a través del tubo de escape entre el ventilador y el motor principal y entra en la colección de pequeños ciclones. Frigorífico para tratamiento depurativo.

La máquina rectificadora ultramicro se compone de tres partes: máquina principal, máquina auxiliar y caja de control eléctrico. Tiene varias propiedades como tipo aventado, sin pantalla, sin red, tamaño de partícula uniforme, etc. El proceso de producción es continuo. El pulverizador ultrafino ha alcanzado el nivel avanzado internacional y se utiliza ampliamente en la pulverización de materiales en las industrias farmacéutica, química y alimentaria. La ultra-micro rectificadora es una estructura basculante horizontal, compuesta por una base, un motor, una cámara de trituración, una tapa y una tolva de alimentación. La tolva de alimentación y la tapa se pueden inclinar a un cierto ángulo, lo que es conveniente para limpiar y reparar el material en la cámara de molienda. Para procesar materiales duros y difíciles de triturar, también se puede utilizar como equipo de soporte para el proceso anterior de micromolido. No está restringido por la viscosidad, dureza, suavidad y fibra del material, y puede tener un buen efecto de trituración en cualquier material. .

Precauciones para la rectificadora ultra-micro:

1. Los materiales medicinales generales no necesitan ser filtrados por el molinillo ultra-micro, pero para perlas y estalactitas que requieren un tamaño de partícula preciso, pase la pantalla.

2. Se debe secar el material molido, especialmente el material viscoso, para que el molinillo ultrafino tenga un mejor efecto de trituración. El volumen no debe ser demasiado grande, aproximadamente del tamaño de la uña de un dedo meñique.

3. No limpie el tanque de molienda.

4. Después de usar la rectificadora superfina, desenchufe el cable de alimentación para evitar cualquier peligro causado por tocar el interruptor.

5. Cuando la velocidad disminuya, verifique si el tubo de tela agregada de la trituradora superfina está bien ventilado o si hay demasiado material en el cilindro recolector. Apague el interruptor de encendido).

¿Qué factores están relacionados con el efecto de modificación de la superficie del polvo ultrafino?

La modificación de la superficie del polvo es principalmente para reducir la energía del polvo ultrafino a través del modificador de polvo para lograr el efecto de dispersión uniforme. El efecto de la modificación de la superficie del polvo está relacionado con la tecnología de procesamiento del polvo, la tecnología de procesamiento de los productos finales, la compatibilidad del sistema, la fórmula del material y otros.

![]()

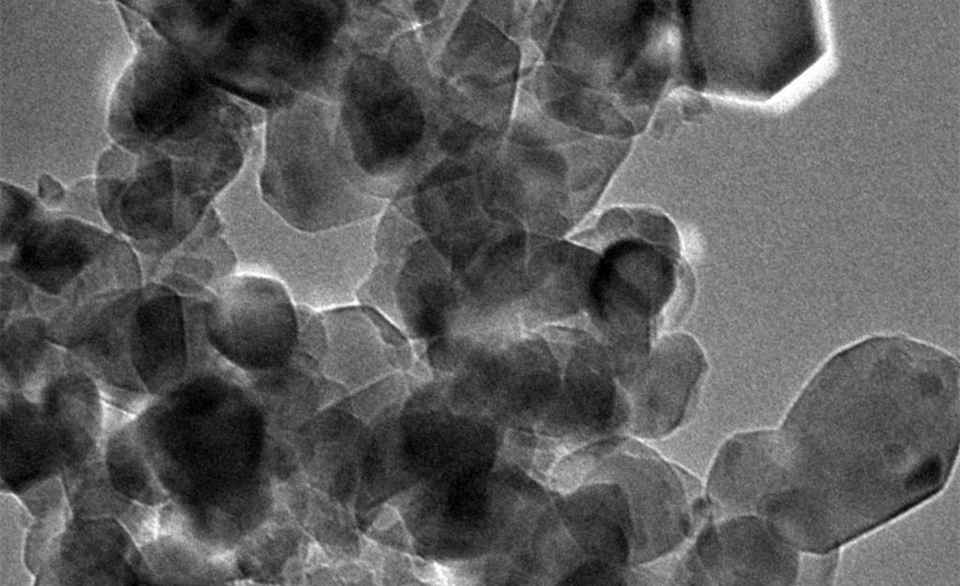

1. La naturaleza de las materias primas en polvo

El área de superficie específica, el tamaño de partícula, la distribución del tamaño de partícula, la energía de superficie específica, las propiedades físicas y químicas de la superficie y la aglomeración de las materias primas en polvo tienen un impacto en el efecto de modificación y son factores importantes para seleccionar formulaciones de modificadores de polvo, métodos de proceso Y equipamiento. una.

Por ejemplo, las propiedades físicas y químicas de la superficie del polvo, como las propiedades eléctricas de la superficie, la humectabilidad, los grupos o grupos funcionales, las características de disolución o hidrólisis, afectan directamente su interacción con las moléculas modificadoras del polvo, afectando así el efecto de su modificación de la superficie. Al mismo tiempo, las propiedades físicas y químicas de la superficie también son una de las consideraciones importantes al elegir un proceso de modificación de la superficie.

2. Fórmula modificadora en polvo

La modificación de la superficie del polvo se logra en gran medida mediante la acción del modificador de polvo sobre la superficie del polvo. Por lo tanto, la fórmula (variedad, dosis y uso) del modificador en polvo tiene una influencia importante sobre el efecto de modificación de la superficie del polvo y el rendimiento de la aplicación del producto modificado. La fórmula del modificador en polvo es muy específica, es decir, tiene las características de "una llave para abrir una cerradura". La fórmula del modificador en polvo incluye la selección de variedades, determinación de dosis y uso, etc.

Al seleccionar un modificador de polvo, las propiedades de las materias primas en polvo, el uso o campo de aplicación del producto, así como factores como el proceso, el precio y la protección ambiental deben considerarse de manera integral y en función de la estructura y propiedades del producto. modificador de polvo y su relación con el polvo. Mecanismo de acción, selección dirigida.

3. Proceso de modificación de superficies superfinas

Una vez que se determina la fórmula del modificador de polvo, el proceso de modificación de la superficie es uno de los factores más importantes que determinan el efecto de modificación de la superficie. El proceso de modificación de la superficie debe cumplir con los requisitos de aplicación o las condiciones de aplicación del modificador en polvo, tener una buena dispersabilidad al modificador en polvo y ser capaz de realizar el recubrimiento uniforme y firme del modificador en polvo sobre la superficie del polvo; al mismo tiempo, se requiere el proceso Simple, buena capacidad de control de los parámetros, calidad estable del producto, bajo consumo de energía y baja contaminación.

Por lo tanto, se deben considerar al menos los siguientes factores al elegir un proceso de modificación de superficie:

①Las características del modificador en polvo, como solubilidad en agua, hidrólisis, punto de ebullición o temperatura de descomposición, etc .;

②Si la operación de preparación de polvo o de molienda de la etapa frontal es húmeda o seca. Si es un proceso húmedo, considere la posibilidad de adoptar un proceso de modificación húmedo;

③Método de modificación de la superficie. El método determina el proceso. Por ejemplo, para el recubrimiento químico de superficies, se puede utilizar un proceso seco o húmedo; pero para el revestimiento por precipitación de un modificador de polvo inorgánico, solo se puede utilizar un proceso húmedo.

En la actualidad, los procesos de modificación de superficies comúnmente utilizados incluyen principalmente procesos secos, procesos húmedos, pulverización y modificación de superficies combinados en un solo proceso, métodos de secado y uso de modificadores de polvo combinados en un solo proceso, etc.

¿Qué efecto tiene la calidad del dióxido de titanio en la tinta?

En la fabricación de varios tipos de tintas, la proporción de dióxido de titanio utilizada es relativamente grande, oscilando entre el 25% y el 50%, y algunas son incluso mayores. Por lo tanto, el dióxido de titanio juega un papel vital en la calidad de la tinta.

1. Impacto en la blancura de la tinta

(1) El impacto de las impurezas en el dióxido de titanio sobre la blancura de la tinta. En términos generales, si se mezcla una pequeña cantidad de hierro, cromo, cobalto, cobre y otras impurezas con el dióxido de titanio, la tinta preparada producirá un cambio de color y reducirá la blancura. Esto es causado por los iones de impurezas en el dióxido de titanio, especialmente los iones metálicos, que distorsionan la estructura cristalina del dióxido de titanio y pierden su simetría. El dióxido de titanio de tipo rutilo es más sensible a las impurezas. Por ejemplo, cuando el contenido de óxido de hierro en dióxido de titanio de tipo rutilo es superior al 0,003%, mostrará color, mientras que su contenido en dióxido de titanio de tipo anatasa es superior al 0,009%. Reacción de color. Por lo tanto, es muy importante elegir dióxido de titanio fino y sin impurezas.

(2) La influencia de la forma, tamaño y distribución de las partículas de dióxido de titanio sobre la blancura. Las partículas de dióxido de titanio de alta calidad son suaves y no tienen bordes ni esquinas. Si usa dióxido de titanio con bordes angulares en la superficie de las partículas, debilitará en gran medida el reflejo de la luz y reducirá la blancura de la tinta. El tamaño de las partículas de dióxido de titanio debe controlarse dentro de 0.2 ~ 0.4μm, que es equivalente a aproximadamente la mitad de la longitud de onda de la luz visible, para obtener una alta capacidad de dispersión y hacer que el color parezca más blanco. Cuando el tamaño de partícula es inferior a 0,1 μm, el cristal es transparente. Si el tamaño de las partículas supera los 0,5 μm, la capacidad de dispersión de la luz del pigmento se reducirá y la blancura de la tinta se verá afectada. Por esta razón, se requiere que el tamaño de partícula del dióxido de titanio sea adecuado y esté distribuido uniformemente para mostrar una buena blancura.

2. Influencia en el poder de ocultación de la tinta

(1) El índice de refracción del cristal de dióxido de titanio afectará directamente el poder de ocultación de la tinta. Generalmente, el índice de refracción del dióxido de titanio es el mejor entre los pigmentos blancos. Al preparar tinta blanca, se debe utilizar dióxido de titanio con alto índice de refracción para mejorar el poder de ocultación de la tinta blanca.

(2) La influencia del tamaño de las partículas, la estructura de las partículas y la dispersabilidad del dióxido de titanio sobre el poder cubriente de la tinta blanca. Generalmente, en el rango superior a la mitad de la longitud de onda de la luz visible, cuanto menor es el tamaño de partícula, más lisa es la superficie de la partícula, mejor es la dispersión del dióxido de titanio en el aglutinante de resina y más fuerte es su poder de ocultación. Debido a que el dióxido de titanio en sí tiene una estructura cristalina obvia, su índice de refracción es mayor que el del vehículo, y cuanto mayor sea la diferencia en el índice de refracción entre los dos, mayor será el poder de ocultación del dióxido de titanio utilizado. La práctica ha demostrado que el dióxido de titanio rutilo tiene un mejor poder de ocultación que el dióxido de titanio anatasa, por lo que se usa más ampliamente en la fabricación de tintas.

3. Influencia en el poder de teñido de la tinta

El poder colorante del dióxido de titanio depende de su capacidad para dispersar la luz visible y tiene un efecto directo sobre el poder colorante de la tinta. Cuanto mayor sea el coeficiente de dispersión, mayor será el poder de coloración; cuanto mayor sea el índice de refracción del dióxido de titanio, más fuerte será el poder colorante. El dióxido de titanio es el producto con el índice de refracción más alto entre los pigmentos blancos, y el índice de refracción del dióxido de titanio rutilo es más alto que el del dióxido de titanio anatasa. Por lo tanto, la elección del dióxido de titanio es elegir dióxido de titanio con una fuerte capacidad de dispersión y un alto índice de refracción.

4. Impacto en el rendimiento de la dispersión

Si la forma de las partículas de dióxido de titanio y el reflejo de la luz son uniformes, afectan directamente el rendimiento de dispersión del dióxido de titanio. Si la superficie de las partículas de dióxido de titanio es lisa y el reflejo es uniforme, la dispersabilidad es buena y la tinta blanca preparada tiene buen brillo y blancura. Por el contrario, la superficie de las partículas es rugosa y aumenta la reflexión difusa, lo que reducirá en gran medida el brillo y la mala dispersión. , Afecta directamente a la blancura y al rendimiento de transferencia de la tinta blanca. Por esta razón, el dióxido de titanio debe procesarse antes de poder usarse.

En resumen, con el rápido desarrollo de las industrias del embalaje y la publicación y la impresión, la demanda de tintas del mercado aumentará día a día. Como pigmento blanco muy importante en las tintas, el dióxido de titanio tiene muchas propiedades y funciones que no pueden ser reemplazadas por ningún otro material. Por lo tanto, la cantidad de dióxido de titanio que se utiliza en las tintas aumentará año tras año y las perspectivas de aplicación en el mercado serán muy amplias.

Fuente del artículo: China Powder Network

Mantenimiento de equipos clasificadores de aire.

El clasificador de corriente de aire es un tipo de equipo de clasificación de aire. El clasificador, el separador ciclónico, el colector de polvo y el ventilador de tiro inducido constituyen un sistema de clasificación. Ha sido ampliamente utilizado para purificar cuarzo, feldespato, mica, caolín, óxido de magnesio, etc.

Bajo la acción de la succión del ventilador, el clasificador de flujo de aire mueve los materiales al área de clasificación a alta velocidad desde la entrada del extremo inferior del clasificador junto con el flujo de aire hacia arriba. Bajo el efecto de la fuerte fuerza centrífuga generada por la turbina de clasificación giratoria de alta velocidad, los materiales gruesos y finos se separan. Las partículas finas que cumplen con los requisitos de tamaño de partículas ingresan al separador ciclónico o al colector de polvo a través del espacio entre las hojas de la rueda de clasificación para su recolección.

Después de que las partículas gruesas arrastradas por el clasificador de aire chocan con la pared del cilindro, la velocidad desaparece y desciende a la tobera secundaria a lo largo de la pared del cilindro. Las partículas gruesas y las partículas finas se separan mediante una elución intensa con aire secundario. Las partículas finas se elevan a la zona de clasificación para la clasificación secundaria y las partículas gruesas caen al puerto de descarga para su descarga.

La maquinaria también necesita protección constante del personal de mantenimiento. La práctica ha demostrado que la vida útil de los equipos depende en gran medida de la calidad del mantenimiento. Para garantizar la operación segura del equipo, los siguientes son algunos métodos de protección comunes para clasificadores de aire:

1. Antes de instalar el clasificador de aire, limpie la tubería de transporte neumático con aire comprimido.

2. Después de que la rueda de clasificación haya estado funcionando durante un período de tiempo (generalmente tres meses), se debe verificar el uso a tiempo.

3. El motor debe colocarse en un lugar bien ventilado y comprobar periódicamente si el ventilador de refrigeración del motor funciona correctamente.

4. Al iniciar el clasificador de flujo de aire, debe iniciarse lentamente. El tiempo desde cero hasta la velocidad de trabajo generalmente no debe ser inferior a 50 segundos.

5. Si hay un problema con cada válvula reductora de presión, debe reemplazarse y repararse a tiempo.

6. Limpie a fondo la aspiradora, la sala de recolección de polvo y la sala limpia al aire libre al menos una vez al año para evitar la aglomeración y la deposición.

7. Todos los cojinetes deben alisarse y protegerse con aceite lubricante con regularidad, y los sujetadores sueltos deben apretarse a tiempo para ajustar la holgura de las piezas móviles.