Factores que afectan la eficiencia del colector de polvo ciclónico

El colector de polvo ciclónico ingresa al colector de polvo desde la entrada tangencial. El flujo de aire gira en el colector de polvo. Las partículas de polvo en el flujo de aire se mueven hacia la pared exterior bajo la acción de la fuerza centrífuga, alcanzan la superficie de la pared y se mueven a lo largo de la pared bajo la acción del flujo de aire y la gravedad. La pared cae en la tolva de cenizas para lograr la separación. Hay varios factores que afectan la eficiencia de eliminación de polvo del colector de polvo:

1. Área de entrada de aire: La entrada de aire es una parte importante del colector de polvo y también afecta la eficiencia de la remoción de polvo. Cuanto menor sea el área de entrada de aire, mayor será la velocidad del aire y mayor la eficiencia de eliminación de polvo, lo que es beneficioso para la separación del polvo y otras cosas;

2. Velocidad del viento de entrada: generalmente, la velocidad del viento de entrada se mantiene a 12-25 m / s. Cuando es inferior a 12 m / s, la eficiencia de eliminación de polvo disminuirá. Cuando es superior a 25 m / s, la eficiencia de eliminación de polvo no aumentará significativamente, pero aumentará la pérdida de resistencia y aumentará el consumo de energía. . Cuanto mayor sea la velocidad del viento en este rango, mayor será la resistencia y mayor la eficiencia de eliminación de polvo;

3. La relación de diámetro y altura del cilindro ciclónico afecta la eficiencia del colector de polvo: a la misma velocidad tangencial, cuanto menor es el diámetro del cilindro, mayor es la fuerza centrífuga y mayor la eficiencia de eliminación de polvo. Si el diámetro del cilindro es demasiado pequeño, las partículas se escaparán fácilmente y la eficiencia de eliminación de polvo será menor. Por lo tanto, el diámetro de la entrada de aire del colector de polvo no es fácil de ser demasiado grande, simplemente apropiado, y el puerto de aire cercano no puede ser demasiado pequeño. Cuando las partículas de polvo son grandes, es fácil bloquear la entrada de aire;

4. Alargar correctamente el cono del colector de polvo ciclónico también es beneficioso para mejorar la eficiencia de eliminación de polvo;

5. La influencia del diámetro y la profundidad del puerto de descarga de cenizas: cuanto menor es el diámetro del puerto de descarga de cenizas, menor es el flujo de aire y mayor es la dificultad de descarga de polvo, por lo que la velocidad y el diámetro de la descarga de aire de salida deben ser acelerado;

6. Estanqueidad de la parte inferior del colector de polvo: Generalmente, existen dos tipos de válvulas de doble aleta o descargadores en forma de estrella para el dispositivo de esclusa de aire en la parte inferior del colector de polvo. La presión estática dentro del precipitador disminuye gradualmente desde la pared exterior hacia el centro. Incluso si el precipitador está bajo presión positiva, el fondo del cono puede estar bajo presión negativa. Las fugas de aire de la parte inferior del colector de polvo eliminarán el polvo que cae en la tolva de cenizas nuevamente, lo que reducirá significativamente la eficiencia de eliminación de polvo. Cuando la fuga de aire alcanza el 15% del volumen de aire procesado por el colector de polvo, la eficiencia de eliminación de polvo se reduce casi a cero;

7. Temperatura del gas: la viscosidad del gas aumenta a medida que aumenta la temperatura, de modo que la fuerza centrípeta sobre las partículas de polvo aumenta y la eficiencia de separación disminuye. Por lo tanto, la eficiencia del colector de polvo del ciclón disminuye con el aumento de la temperatura o viscosidad del gas.

Introducción y ventajas del molino de bolas.

El molino de bolas es el equipo clave para triturar materiales después de ser triturados. Este tipo de rectificadora está equipada con un cierto número de bolas de acero como medio de trituración en su cilindro.

Es ampliamente utilizado en la producción de cemento, productos de silicato, nuevos materiales de construcción, materiales refractarios, fertilizantes, enriquecimiento de metales ferrosos o no ferrosos y cerámica de vidrio. El molino de bolas es adecuado para moler varios minerales y otros materiales. Es ampliamente utilizado en el procesamiento de minerales, materiales de construcción e industrias químicas. Se puede dividir en métodos de molienda en seco y en húmedo. Según las diferentes formas de descarga, se puede dividir en tipo de rejilla y tipo de desbordamiento.

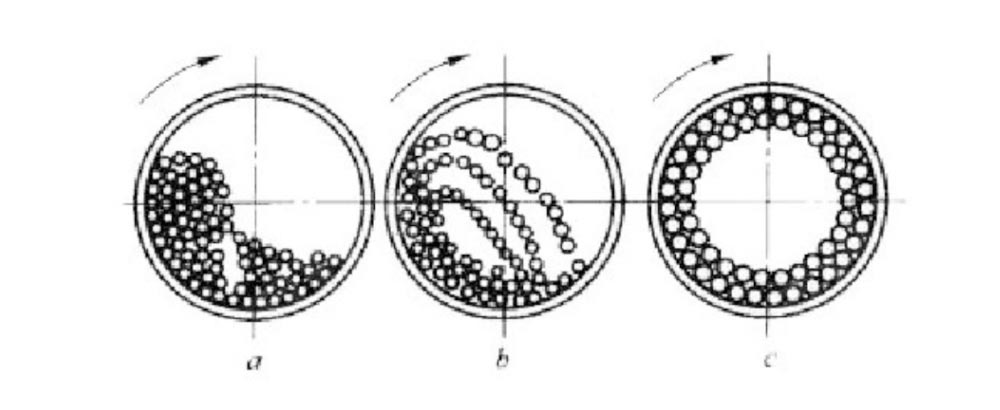

El molino de bolas se compone principalmente de un cilindro cilíndrico, una tapa de extremo, un cojinete, un anillo de engranaje de transmisión grande y otros componentes. El barril está lleno de bolas de acero o barras de acero con un diámetro de 25-150 mm, lo que se denomina medio de molienda, y su carga es el barril completo. 25% -50% del volumen efectivo. Hay tapas de extremo en ambos extremos del cilindro. Las tapas de los extremos están conectadas con la brida en el extremo del cilindro mediante pernos. Hay un orificio en el medio de la tapa del extremo, que se llama eje hueco. El eje hueco está apoyado sobre cojinetes y el cilindro puede girar. También se fija una gran corona dentada en el cilindro. En el sistema de transmisión, el motor eléctrico impulsa el anillo de engranaje grande y el cilindro a través del acoplamiento, el reductor y el piñón para girar lentamente. Cuando el cilindro gira, el medio de trituración se eleva a una cierta altura con la pared del cilindro y luego cae en una parábola o cascada. Debido a que hay un eje hueco en la cubierta del extremo, el material se alimenta al cilindro desde el eje hueco en un lado y gradualmente se extiende y se mueve hacia el otro lado. Durante el movimiento del material, el cilindro giratorio lleva la bola de acero a una cierta altura y cae para golpear el material. Mientras que una parte de las bolas de acero en el cuerpo del cilindro en un estado en cascada tiene un efecto de trituración sobre el material, todo el proceso de movimiento es también el proceso de trituración del material.

Las ventajas del molino de bolas son:

1. Operación estable y trabajo confiable;

2. El uso de materiales y técnicas de procesamiento con excelente desempeño extiende la vida útil de los componentes principales;

3. Utilice diseño y simulación tridimensionales para optimizar el diseño y hacer que el equipo sea más rentable;

4. Una variedad de tipos de equipos para satisfacer las necesidades de los diferentes procesos de producción.

Tipos y materiales de bolas de acero para molinos de bolas.

El molino de bolas es el equipo clave para triturar después de triturar los materiales. Es la máquina principal en muchas industrias como la del cemento y la industria química. Los componentes de la bola de acero ocupan un lugar importante en el equipo del molino de bolas, lo que impulsa el funcionamiento de toda la máquina y afecta el volumen de producción.

Tipos de bolas de acero de molino de bolas

1. Bolas de acero forjado: utilice mejores materiales resistentes al desgaste, como 60Mn, 65Mn, que tienen las características de buena calidad, buena resistencia al impacto, fuerte tenacidad y buena resistencia al desgaste.

2. Bolas de acero fundido: La producción de bolas de acero fundido es relativamente simple y la inversión en producción es pequeña. Tiene las características de bajo consumo de energía, alta tenacidad al impacto, flexibilidad, etc., y debido a que la operación es fácil de dominar, se ha ganado el favor de la mayoría de los usuarios.

3. Bola de acero laminada en caliente: tiene las características de buena conformación, pequeña tolerancia geométrica y calidad estable. La tasa de desgaste es baja, la vida útil es de 2 a 5 veces mayor que la de las bolas de hierro fundido y las bolas de acero forjado existentes, y el precio es moderado.

Material de la bola de acero del molino de bolas

1. Acero con alto contenido de manganeso: este material tiene buena tenacidad, buena capacidad de fabricación y bajo precio. Su característica principal es que bajo la acción de un mayor impacto o tensión de contacto, la capa superficial producirá rápidamente un endurecimiento por trabajo, y su índice de endurecimiento por trabajo es más alto que el de otros materiales 5-7 veces, la resistencia al desgaste se mejora enormemente.

2. Bola de acero de aleación con bajo contenido de carbono: La bola de acero hecha de aleación con bajo contenido de carbono tiene buena tenacidad y bajo precio. En las mismas condiciones, su vida útil es más del doble que la de las bolas fundidas con bajo contenido de cromo.

3. Hierro fundido con alto contenido de cromo: un material resistente al desgaste con excelente resistencia a la abrasión, pero baja tenacidad, fractura frágil y caro.

4. Aleación de acero con alto contenido de carbono y manganeso: El material es principalmente acero estructural de aleación que contiene cromo, molibdeno y otros elementos, con alta dureza y buena tenacidad. En las mismas condiciones de trabajo, su vida útil es más del doble que la de las bolas de acero con alto contenido de manganeso.

Mantenimiento diario y eliminación de polvo del colector de polvo de pulso de bolsa

Durante la operación de prueba del nuevo filtro de mangas, se debe prestar especial atención a verificar los siguientes puntos:

1) El sentido de rotación, la velocidad, la vibración del rodamiento y la temperatura del ventilador.

2) Si el volumen de aire de eliminación y la presión y temperatura de cada punto de prueba son consistentes con el diseño.

3) El estado del dispositivo de la bolsa de filtro, ya sea que haya caída de la bolsa, boca suelta, abrasión, etc. después del uso, se puede juzgar mediante una inspección visual del estado de descarga de la chimenea después de que se ponga en funcionamiento.

4) Preste atención a si hay condensación en la sala de bolsas y si el sistema de descarga de cenizas está desbloqueado. Evite los ataques de infarto y corrosión. Cuando la incrustación es grave, afectará la eficiencia del anfitrión.

5) Ajuste del ciclo de limpieza y tiempo de limpieza. Este trabajo es un factor importante que afecta el desempeño y funcionamiento de la recolección de polvo.

6) Si el tiempo de limpieza es demasiado largo, se eliminará la capa de polvo adherida, que será la causa de fugas y daños en la bolsa de filtro. Si el tiempo de eliminación de polvo es demasiado corto y el polvo de la bolsa de filtro aún no se ha eliminado, se reanudará el funcionamiento del filtro. La resistencia se recuperará rápidamente y aumentará gradualmente, lo que finalmente afectará el efecto de la aplicación. Al comienzo de la operación, a menudo se presentan algunas condiciones inesperadas, por ejemplo, temperatura, presión, humedad, etc. anormales causarán daños a la nueva instalación.

La prueba de funcionamiento del equipo afecta directamente si se puede poner en funcionamiento normal. Si no se manipula correctamente, el filtro de mangas puede perder rápidamente su eficacia. Por lo tanto, es necesario tener cuidado y precaución para hacer un buen trabajo en la operación de prueba del equipo.

1. Compruebe con frecuencia el estado de funcionamiento de las válvulas de control, válvulas de pulso y temporizadores, etc.

La falla del diafragma de goma de la válvula de impulso es un fenómeno común que afecta directamente el efecto de limpieza. Este equipo pertenece al tipo de filtro externo y la bolsa está equipada con un esqueleto. Es necesario comprobar si las piezas que fijan la bolsa filtrante están sueltas, si la tensión de la bolsa filtrante es la adecuada y si el marco de soporte es liso para evitar la abrasión de la bolsa filtrante. El aire comprimido se utiliza para eliminar el polvo, por lo que es necesario eliminar la neblina de aceite y las gotas de agua, y el separador de aceite y agua debe limpiarse con frecuencia.

2. Evite la condensación

Durante el uso, es necesario evitar que el gas se enfríe por debajo del punto de rocío en la cámara de la bolsa, especialmente cuando se usa el filtro de bolsa a presión negativa. Debido a que la carcasa a menudo pierde aire, la temperatura del aire en la sala de la bolsa es más baja que el punto de rocío y la bolsa del filtro estará húmeda, lo que hará que el polvo se adhiera a la bolsa del filtro, bloquee los orificios de la tela, lo que resultará en una falla en la limpieza, y provocando una caída de presión en el colector de polvo. Si es demasiado grande, no puede seguir funcionando y algunos generan bolsas de pasta y no pueden eliminar el polvo.

Para evitar la condensación, la temperatura del gas en el colector de polvo y su sistema debe ser 25 ~ 35 ℃ más alta que el punto de rocío (por ejemplo, la temperatura del punto de rocío de la máquina integrada de molienda en horno es 58 ℃, y la temperatura de funcionamiento debe estar por encima de 90 ℃) para garantizar un buen efecto de uso de la bolsa de filtro.

Medidas de mantenimiento del molino de bolas

El mantenimiento del molino de bolas es imprescindible para el operador. La formulación de medidas de mantenimiento razonables es el método clave para prolongar la vida útil del molino de bolas, aumentar la capacidad de producción y reducir la tasa de fallas, y también es un método directo.

- Mantenga limpio el equipo

El trabajo de limpieza es imprescindible para el molino de bolas. Solo eliminando todas las impurezas del interior y exterior de la máquina se puede garantizar el funcionamiento normal del equipo. Si hay demasiadas impurezas, no solo será difícil poner en marcha el equipo, sino que también se producirá el fenómeno de trituración y producción deficiente. La clave es causar daños al equipo hasta cierto punto. Se recomienda limpiar el molino de bolas con regularidad, como la base. Cuando hay demasiadas impurezas en la base, es fácil oxidarse. Por lo tanto, las impurezas deben eliminarse primero y la base debe limpiarse.

- Lubricación razonable

Después de que el molino de bolas se usa por primera vez y se opera continuamente durante un mes, el aceite lubricante debe reemplazarse una vez (seleccione el aceite lubricante correcto). Al reemplazar, se debe quitar todo el aceite lubricante, y el molino de bolas debe limpiarse y luego reemplazarse con aceite lubricante nuevo. En el uso posterior del molino de bolas, el aceite lubricante debe reemplazarse cada seis meses de funcionamiento. Cuando se descubre que hay demasiada escasez de aceite, se debe analizar la causa a tiempo. Al mismo tiempo, se debe fortalecer la lubricación de cada punto de lubricación. Se recomienda añadir grasa al punto de lubricación todas las semanas durante el período de rodaje, salvo requisitos especiales.

- Inspección periódica

Revise y repare periódicamente todas las partes del molino de bolas, de modo que no solo se puedan encontrar a tiempo las anomalías y problemas de la máquina, sino que también se pueda prevenir la aparición de fallas. Al mismo tiempo, se mantendrá el molino de bolas. Por ejemplo, verifique si hay una fuga de aceite en la superficie de la junta, si hay una fuga de agua y si hay un fenómeno de fuga, y determine el estado de uso del sujetador. Especialmente para algunas piezas vulnerables, se debe fortalecer la frecuencia de inspección y el mantenimiento y reparación oportunos para extender la vida útil de las piezas y aumentar la vida útil del molino de bolas.

Factores que afectan la producción del molino de bolas.

El molino de bolas es un equipo de molienda de uso común y la salida es un indicador importante para medir la calidad del molino de bolas. Entonces, ¿cuáles son los factores que afectan la producción del molino de bolas?

1. El volumen del molino. En circunstancias normales, cuanto mayor sea el volumen del molino, mayor será la capacidad de procesamiento.

2. ¿Cuál es el contenido de agua del material? Si el contenido de agua del material es demasiado alto, afectará la uniformidad de la alimentación y hará que el tiempo de alimentación sea demasiado largo. En segundo lugar, si el material húmedo se alimenta demasiado, puede provocar el fenómeno de "molienda pegajosa". Por lo tanto, generalmente se requiere la humedad del alimento.

3. Capacidad de carga del cuerpo de molienda. Después de que el molino funcione durante un período de tiempo, la producción será cada vez menor. Esto se debe a que con el impacto y el pulido del cuerpo de molienda en el cilindro, el cuerpo de molienda se desgastará, por lo que el cuerpo de molienda debe rellenarse a tiempo. Pero no es que cuantos más abrasivos, mejor. Si las bolas de acero se acumulan demasiado, el impacto de las bolas de acero sobre el material se ralentizará y, por el contrario, se reducirá la producción de molienda.

4. Tiempo de molienda. Si el tiempo de molienda es demasiado corto, provocará una molienda insuficiente del material. Además, poner en marcha el molino con frecuencia acortará la vida útil del equipo. Si el tiempo de molienda es demasiado largo, la temperatura en el cilindro aumentará, lo que afectará la eficiencia de molienda.

5. El molino de bolas está "moliendo por completo". Después de que el molino de bolas ha estado funcionando durante un período de tiempo, debido a la alimentación excesiva del molino de bolas o al aumento en el tamaño de partícula del material, o la humedad excesiva del material que ingresa al molino, el espacio de la rejilla de la rejilla La placa se bloqueará, lo que hará que el material en el molino no pueda ser descargado del molino a tiempo, y "molienda saturada" "El fenómeno afecta la producción de los molinos de bolas. En este caso, es necesario ajustar los materiales, limpie las costuras de la rejilla y aumente la ventilación en el molino.

6. Proporción de adición de coadyuvante de esmerilado. Los auxiliares de rectificado pueden promover el rectificado de materiales, pero la mayoría de los auxiliares de rectificado son sustancias con una fuerte actividad superficial y no son adecuadas para todos los materiales, por lo que la cantidad de auxiliares de rectificado añadidos debe alcanzar una cierta proporción.

Cuando se encuentra que la producción del molino de bolas es cada vez más baja durante el proceso de producción, se debe investigar a su vez para descubrir el problema y reanudar la producción lo antes posible.

¿Por qué se debe modificar la superficie del polvo de talco?

El talco tiene una amplia gama de aplicaciones en diversas industrias. Como relleno inorgánico, puede mejorar la rigidez, resistencia, dureza y lubricidad de los productos. Con el desarrollo y las necesidades de la industria moderna, se plantean requisitos cada vez más altos para el rendimiento del talco, especialmente la demanda de talco ultrafino en los mercados nacionales y extranjeros.

¿Por qué se debe modificar la superficie del polvo de talco?

Como otros materiales en polvo minerales no metálicos, el tratamiento orgánico superficial del talco es muy necesario. Esto se debe a que la superficie del polvo de talco contiene grupos hidrófilos y tiene una alta energía superficial. Como cargas inorgánicas y materiales moleculares de polímeros orgánicos, existen grandes diferencias en la estructura química y la forma física, falta de afinidad y necesidad. El tratamiento superficial de las partículas de talco se lleva a cabo para mejorar la fuerza de unión interfacial entre el polvo de talco y el polímero, y para mejorar la dispersión uniforme y la compatibilidad de las partículas de polvo de talco y el polímero.

Además, cuando se aplica talco ultrafino a los recubrimientos, debido a su gran área superficial, se necesitan más dispersiones humectantes, lo cual es difícil de dispersar y afecta el desempeño de los recubrimientos. Hoy en día, algunos polvos de talco con alta absorción de aceite en pinturas de látex no son procesados por muchos fabricantes o solo por simples tratamientos superficiales, por lo que su aplicación está muy restringida.

Método de modificación de la superficie del polvo de talco.

El mecanismo de modificación del talco consiste en utilizar algunas moléculas pequeñas o compuestos poliméricos con grupos anfóteros para modificar la superficie de uno o dos de los materiales a componer, con el fin de combinar mejor los dos materiales.

Características del producto del modificador de talco

El modificador de talco es un polímero de bajo peso molecular, que integra las funciones de ayuda a la molienda, modificación, lubricación, acoplamiento, dispersión, etc. Cada molécula tiene múltiples grupos anfifílicos, y su adsorción en la superficie del polvo inorgánico es parte de las caras del grupo anfifílico. la superficie del polvo inorgánico, y la otra parte se enfrenta a la solución aceitosa, y se asocia con la solución a través de la fuerza intermolecular o enlace de hidrógeno, formando así una barrera tridimensional para evitar el contacto y la aglomeración de las partículas, y desempeña un papel en la inter-partícula dispersión.

El modificador de talco tiene una excelente modificación, ayuda a la molienda, efectos de dispersión y acoplamiento, que pueden reducir en gran medida la absorción de aceite del polvo y hacer que el polvo tenga características hidrófilas y lipófilas, y mejore la compatibilidad con el sistema de resina, a fin de lograr Low- requisitos de procesamiento de viscosidad en la producción de plástico y caucho.

(1) Método de modificación de la cobertura de superficie

El método de modificación del revestimiento superficial consiste en cubrir la superficie de las partículas con un tensioactivo o modificador de talco, de modo que el tensioactivo o modificador de talco se combine con la superficie de la partícula por adsorción o enlace químico, dando a las partículas nuevas propiedades y haciendo que las partículas sean compatibles. con el polímero se mejora.

(2) Método mecanoquímico

Este método utiliza molienda, fricción y otros métodos para hacer partículas relativamente grandes más pequeñas, de modo que la actividad superficial de las partículas sea más grande, es decir, la capacidad de adsorción de la superficie se mejora, el proceso se simplifica, el costo se puede reducir y el la calidad del producto es más fácil de controlar.

¿Por qué debería modificarse la superficie del carbonato de calcio?

La modificación de la superficie es un medio importante necesario para mejorar el rendimiento de la aplicación de carbonato de calcio, mejorar la aplicabilidad, expandir el mercado y el consumo. En el futuro, la funcionalización y la especialización se convertirán en la principal tendencia del desarrollo de carbonato de calcio, y la demanda del mercado de varios carbonatos de calcio especiales de modificación de la superficie La cantidad será cada vez mayor.

¿Por qué el carbonato de calcio debe sufrir modificaciones superficiales?

- Mejorar la dispersabilidad del carbonato de calcio.

La ultrafinidad es una forma importante de mejorar la calidad del carbonato de calcio, pero cuanto menor sea el tamaño de partícula del carbonato de calcio, mayor será la energía de la superficie, más fuerte será la adsorción y más grave será el fenómeno de aglomeración.

Mediante la modificación de la superficie, el modificador se puede orientar para que se adsorba en la superficie del carbonato de calcio, de modo que la superficie tenga características de carga. Debido a la repulsión del mismo tipo de carga, el carbonato cálcico no es fácil de aglomerar, logrando así una buena dispersión en la matriz.

- Mejora la compatibilidad del carbonato de calcio.

Mediante la modificación de la superficie, se puede incrementar la compatibilidad de la interfaz y la afinidad entre el carbonato de calcio y los organismos, mejorando así el rendimiento de su producto con materiales compuestos de caucho o plástico.

- Reducir el valor de absorción de aceite del carbonato de calcio.

La modificación de la superficie es un medio importante para reducir el valor de absorción de aceite del polvo. Después de la modificación de la superficie del carbonato de calcio, se reducen las partículas agregadas, se mejora el grado de dispersión y se reduce el espacio entre las partículas. Al mismo tiempo, la cobertura de la superficie del carbonato de calcio por las moléculas modificadas reduce los vacíos en las partículas, y esta cobertura también cambia el carbonato de calcio. Sus propiedades superficiales debilitan su polaridad superficial, la fricción entre las partículas se vuelve más pequeña y la lubricidad mejora, por lo que el empaque se vuelve más apretado, la densidad del empaque aumenta y el valor de absorción de aceite disminuye.

- Ampliar el mercado de aplicaciones de alta gama de carbonato de calcio

El carbonato de calcio sin modificación de la superficie tiene poca compatibilidad, es fácil de aglomerar y tiene efectos de aplicación deficientes, y estas deficiencias se vuelven más obvias a medida que aumenta la dosis.

A través de la modificación de la superficie, el carbonato de calcio tiene una buena afinidad de interfaz y una absorción de aceite reducida. Se puede aplicar mejor a campos de alta gama como plásticos, recubrimientos, caucho, fabricación de papel, selladores y membranas transpirables para mejorar la calidad del producto y reducir aún más el costo de producción de las empresas de aplicación.

- Dar al carbonato de calcio propiedades más funcionales.

El carbonato de calcio sin modificación de la superficie solo se puede utilizar como material de relleno tradicional, y su campo de aplicación y dosificación estarán sujetos a ciertas restricciones. Mediante la modificación de la superficie, el carbonato de calcio se convierte en un modificador multifuncional.

El carbonato de calcio recubierto con sílice en la superficie puede reemplazar parcialmente al negro de humo blanco y complementar las deficiencias del negro de humo blanco en ciertas propiedades; el carbonato de calcio ligero recubierto con metal en la superficie puede mejorar ciertas propiedades especiales de los productos de caucho; El material compuesto de carbonato de calcio recubierto con dióxido de titanio puede reemplazar al dióxido de titanio hasta cierto punto; se puede tratar con fosfato, aluminato, silicato o sal de bario para preparar carbonato cálcico resistente a los ácidos.

- Incrementar el valor agregado de los productos de carbonato de calcio

En la actualidad, el carbonato de calcio ordinario de mi país tiene un exceso de capacidad y la competencia por los productos de bajo precio es feroz. Después de la modificación de la superficie del carbonato de calcio, el efecto de uso mejora significativamente, la experiencia del usuario es buena y el precio del producto aumenta naturalmente.

Los puntos de operación del clasificador de aire.

En el equipo de clasificación ultrafina, el producto principal es el clasificador de flujo de aire. Es necesario comprender el funcionamiento básico del clasificador de flujo de aire.

1. Antes de poner en marcha el equipo, verifique las piezas de conexión, los sellos y el cableado, etc., y comience la operación solo después de que todas las verificaciones sean correctas.

2. La operación de encendido debe realizarse de acuerdo con la secuencia de encendido. 3 minutos antes de apagar, detenga la alimentación y luego apague nuevamente, el orden es opuesto al orden de inicio.

3. El volumen de alimentación debe determinarse de acuerdo con la carga del motor principal para garantizar que el motor principal esté por debajo de la carga nominal.

4. La finura de las partículas separadas se puede ajustar para cumplir con los requisitos de clasificación.

5. Si se trata de separar materiales sensibles al calor, la potencia del motor principal debe ser ligeramente inferior a la potencia nominal.

6. El tamaño del volumen de aire en la tubería de transporte se puede realizar ajustando la puerta de aire del ventilador.

7. Debe comprobarse la tensión de la correa para evitar que la correa se deslice.

Uso correcto del molino de chorro

La aplicación del molino de chorro es muy amplia y es necesario prestar atención a algunos aspectos al usarlo, incluido el trabajo de preparación y el proceso de operación antes de poner en marcha la máquina, los trabajos de mantenimiento, etc.

1. Preparación antes de comenzar

Compruebe si el host, la máquina de conexión, las tuberías y las válvulas están en buenas condiciones y pueden funcionar con normalidad.

2. Enciende

(1) Encienda la fuente de alimentación del compresor, la válvula de presión del colector de polvo y la válvula de aire principal, encienda el interruptor de encendido de la amoladora de flujo de aire y encienda el interruptor de encendido.

(2) Empiece desde cero y ajústelo gradualmente a la velocidad especificada.

(3) Encienda el ventilador, el separador ciclónico, el colector de polvo y el motor de carga, encienda el número de caja de energía total, configure la frecuencia del inversor y luego comience a cargar.

(4) El tamaño de partícula del producto terminado se puede ajustar de acuerdo con la frecuencia y la capacidad de carga de la rueda de clasificación.

3. La secuencia de parada es: convertidor de frecuencia, alimentador, válvula de aire principal, compresor, impulsor de clasificación, motor ciclónico, interruptor de eliminación de polvo, ventilador, suministro de energía general, compresor de aire.

4. Mantenimiento

(1) El motor debe lubricarse con regularidad, pero el aceite lubricante no debe ser excesivo para evitar una temperatura excesiva en los cojinetes.

(2) Es importante comprobar el desgaste del impulsor, el transportador de tornillo y la boquilla de molienda.

(3) Una vez molido el material, se debe limpiar el polvo de caucho de la máquina para evitar que se obstruya, lo que afectaría el efecto de molienda.

(4) Después de un período de uso, la bolsa de filtro debe limpiarse o reemplazarse.

5. Asuntos que requieren atención

(1) Cuando el equipo de descarga está en funcionamiento, no se puede llegar a la salida de descarga para evitar accidentes.

(2) La velocidad del impulsor no debe exceder la regulación; de lo contrario, la temperatura será demasiado alta y el impulsor y el motor se dañarán.

(3) La válvula de seguridad debe comprobarse periódicamente para garantizar la seguridad.