Clasificación y principio de funcionamiento del molino de chorro.

El molino de chorro, como uno de los equipos de molienda ultrafinos, es también uno de los equipos importantes en la industria de molienda. Después de que el aire comprimido del pulverizador de lecho fluidizado se congela, filtra y seca, forma un flujo de aire supersónico a través de las boquillas y se inyecta en la cámara de pulverización para fluidizar el material. El material acelerado se fusiona en la intersección de los chorros de aire de varias boquillas, lo que resulta en una violenta colisión, fricción y cizallamiento de las partículas que pueden lograr una molienda ultrafina de las partículas.

El material molido es transportado al área de clasificación del impulsor por el flujo de aire ascendente. Bajo la acción de la fuerza centrífuga de la rueda de clasificación y la fuerza de succión del ventilador, se separan el polvo grueso y fino. El flujo de aire entra en el separador ciclónico, el filtro de mangas recoge el polvo fino y el ventilador de tiro inducido descarga el gas purificado. El molino de chorro plano tiene una amplia gama de aplicaciones debido a su estructura simple y fácil fabricación.

Estructura: Se compone principalmente de cámara de trituración, apertura de boquilla, apertura de descarga, salida de flujo de aire, entrada de aire comprimido, zona de clasificación, etc.

Principio de funcionamiento: el aire comprimido o el vapor sobrecalentado se transforma en un flujo de aire de alta velocidad a través de la boquilla. Cuando el material se envía a la cámara de trituración a través del alimentador, es cortado por el flujo de aire de alta velocidad. El fuerte impacto y la intensa fricción hacen que el material se muele en productos ultrafinos. Es ampliamente utilizado en la molienda ultrafina de minerales no metálicos y materias primas químicas. El límite de partículas del producto depende del contenido de sólidos en la corriente de gas confluente. Bajo la relación opuesta de consumo de energía unitario, los productos producidos por el molino de chorro son más refinados, la distribución del tamaño de partícula es más uniforme, la actividad también es mayor y el rendimiento de dispersión es mejor que el precio. Debido al efecto de enfriamiento de Joule-Thomson causado por la expansión adiabática del gas comprimido durante el proceso de molienda, se pueden usar algunos materiales de bajo punto de fusión o sensibles al calor en el proceso de molienda.

La clasificación de molinos a reacción tiene actualmente los siguientes cinco tipos en la industria. Se pueden dividir en molinos de chorro de discos horizontales (planos), molinos de chorro de tubo circulante, molinos de chorro de objetivo, molinos de chorro de contraataque y molinos de chorro de lecho fluidizado.

El principio de la molienda de flujo de aire: flujo de aire comprimido seco sin aceite o demasiadas boquillas, el chorro de alta velocidad impulsa el material para que se mueva a alta velocidad, lo que hace que el material choque, frote y comprima. El material triturado llega al área de clasificación con el flujo de aire y el material que cumple con los requisitos de finura es finalmente recolectado por el recolector. Si el material no cumple con el tamaño de partícula requerido, regrese a la cámara de trituración, continúe moliendo hasta alcanzar la finura requerida y deje de fraguar. Debido al gradiente de alta velocidad cerca de la boquilla, la mayor parte del pulido ocurre cerca de la boquilla. En la cámara de trituración, la frecuencia de colisión de partículas y partículas es mucho mayor que la frecuencia de colisión de partículas y la pared del dispositivo. En otras palabras, el principal efecto de trituración del molino de chorro es la colisión o fricción entre las partículas.

Estado de la solicitud y perspectiva del molino de chorro

Molino de chorro, también conocido como molino de chorro, se refiere al equipo que utiliza la energía del flujo de aire de alta velocidad (300 ~ 500 m / s) o vapor sobrecalentado (300 ~ 400 ℃) para hacer que las partículas choquen, choquen y se froten entre sí para lograr molienda ultrafina. En comparación con otros tipos de trituradoras, tiene las siguientes ventajas:

① Buena granularidad del producto. El tamaño medio de partícula (d50) del material es generalmente inferior a 5 μm y la distribución del tamaño de partícula es estrecha. ② El producto tiene una alta pureza, especialmente indicado para la trituración de materiales que no se permite contaminar, como los medicamentos. ③Puede triturar materiales de bajo punto de fusión y sensibles al calor. ④ El producto tiene una alta actividad de partículas. ⑤El proceso de producción es continuo y la capacidad de producción es grande.

Los molinos de chorro también tienen algunas deficiencias, tales como: altos costos de fabricación de equipos, alto consumo de energía y grandes costos de procesamiento; la capacidad de procesamiento de una sola máquina es deficiente, no adecuada para la producción a gran escala; el tamaño de partícula del producto es difícil de alcanzar un nivel submicrónico, cuando está por debajo de 10 μm La producción ha disminuido drásticamente y el costo de procesamiento ha aumentado considerablemente.

La tecnología de polvo ultrafino es una tecnología emergente. De acuerdo con la profundidad de la tecnología de procesamiento del polvo y los cambios en las propiedades físicas y químicas del polvo y el rendimiento de la aplicación, el polvo con un tamaño de partícula de menos de 10 μm generalmente se denomina polvo ultrafino.

El desarrollo de la tecnología de ingeniería moderna requiere muchas materias primas y productos en forma de polvo. Por ejemplo, en los campos militar, aeroespacial, aeroespacial y electrónico, el uso de polvo ultrafino se puede utilizar para fabricar materiales furtivos; en la industria química, el catalizador ultrafino puede aumentar la velocidad de craqueo del petróleo de 1 a 5 veces; después de la molienda ultrafina de los medicamentos, la energía de la superficie aumenta considerablemente, lo que mejora la eficacia del medicamento y es beneficioso para la absorción del cuerpo humano.

El equipo de molienda ultrafino se puede dividir en diferentes métodos de molienda: molino de impacto mecánico, molino de vibración, molino de chorro, molino de agitación, etc.

Estado de aplicación de varios equipos de molienda por chorro ultrafino en la actualidad

(1) Molino de chorro de colisión

Este tipo de equipo de molienda por chorro también se conoce a menudo como un molino de chorro de contra-chorro. Utiliza dos flujos de aire de alta velocidad para arrastrar las partículas a triturar para que colisionen entre sí para lograr el efecto de trituración. Tiene una alta tasa de utilización de energía. Puede prevenir eficazmente que el molino de chorro se dañe debido al impacto de alta velocidad y puede resolver el problema de ser contaminado por partículas de molienda.

Las ventajas de este equipo se reflejan principalmente en: velocidad de trituración rápida, fuerza de impacto fuerte, bajo consumo de energía, etc.

(2) Molino de chorro plano

Un molino de chorro de desarrollo temprano es un dispositivo que utiliza la colisión, el cizallamiento y la fricción entre las partículas y la pared interna de la cámara de trituración para lograr la molienda. Su componente principal es una cámara de trituración de discos, varias (6-24) boquillas de fluido de trabajo de alta presión, alimentadores de chorro, trampas de producto terminado, etc.dispuestas en el anillo de pulverización en un cierto ángulo con el plano de la cámara de trituración.

Este modelo es de estructura simple, fácil de operar y tiene una función de autoclasificación, que es especialmente adecuada para el triturado de materiales quebradizos y blandos. El inconveniente sobresaliente es que la cavidad de molienda está severamente desgastada, lo que causa cierta contaminación al producto, y el tamaño de partícula límite es relativamente alto.

(3) Molino de chorro de lecho fluidizado

El principio de funcionamiento de este tipo de equipo de pulverización es: agregar materiales al equipo de pulverización, usando la configuración bidimensional de múltiples boquillas para rociar la energía del impacto, y la suspensión y la colisión y la fricción generadas después de la expansión del flujo de aire para lograr el efecto pulverizador. El flujo de aire superior cerca de la unión es graduado por el dispositivo de clasificación en la parte superior bajo la influencia del flujo de aire de presión negativa, y el polvo fino se descarga. El polvo grueso se verá afectado por la gravedad y volverá a la zona de trituración para volver a triturarse.

Las ventajas de este equipo se reflejan principalmente en el buen efecto de dispersión, el clasificador puede ajustar el tamaño del producto y el desgaste y el consumo de energía son relativamente pequeños, lo que es más adecuado para la producción industrial a gran escala.

(4) Molino de chorro de anillo de impacto

Reemplazar el componente de impacto fijo con un anillo de impacto giratorio puede evitar el desgaste local causado por el flujo de aire de alta velocidad o el flujo de gas-sólido en los dos tipos anteriores de molinos de chorro bajo la influencia del impacto continuo en una posición fija, lo que provoca que todas las posiciones en el superficie total del anillo Actuando a su vez como la superficie impactada, la superficie anular total estará sujeta a un desgaste por impacto relativamente cercano, lo que puede prolongar la vida útil del anillo de impacto tanto como sea posible.

La principal ventaja de este equipo es que la dirección de movimiento del anillo de impacto es opuesta al flujo del chorro, por lo que se puede aumentar la velocidad relativa, lo que ayuda a mejorar el efecto de molienda.

(5) Molino de chorro circulante

El molino de chorro circulante JOM se compone principalmente de un tubo de circulación en forma de O, una boquilla de fluido de trabajo de alta presión, un tubo venturi y un eyector de alimentación. Después de que el material ingresa a la tubería de circulación, el material se muele mediante fricción y colisión entre las partículas y la pared de la tubería.

Aunque este modelo es de tamaño pequeño y gran capacidad de producción, presenta un desgaste importante en la pared de la tubería y no es adecuado para moler materiales de alta dureza y alta pureza. Por lo general, requiere el uso de materiales súper duros y de alta resistencia al desgaste (corindón, aleación súper dura, etc.)) como revestimiento.

La tendencia de desarrollo de equipos de molienda por chorro ultrafino en el futuro

En la actualidad, la investigación, el desarrollo y la fabricación de equipos de molienda por chorro ultrafino se han desarrollado enormemente y han realizado importantes contribuciones a la industria del polvo, pero hay pocos productos ultrafinos, especializados, de alta pureza y a gran escala que se puede producir.

(1) Fortalecer la investigación teórica básica y optimizar el flujo del proceso.

Fortalecer la investigación teórica básica para guiar la innovación independiente y el desarrollo de equipos y, sobre la base de los equipos existentes, desarrollar enérgicamente la investigación sobre la optimización de procesos y optimizar el flujo de procesos. Para polvos producidos en masa, se pueden desarrollar modelos especiales de manera específica.

(2) Aumentar la producción de una sola máquina y reducir el consumo de energía por unidad de producto.

Con la creciente demanda del mercado de productos en polvo ultrafino, especialmente el aumento de usuarios a gran escala y los crecientes requisitos para la estabilidad de la calidad del producto, la demanda del mercado de equipos a gran escala sigue aumentando. Los equipos a gran escala pueden adaptarse de manera más efectiva a la tendencia de desarrollo de la expansión gradual del procesamiento de polvo ultrafino, y también tienen muchas ventajas, como un bajo consumo de energía por unidad de producto, una excelente estabilidad de la calidad del producto y una administración conveniente.

Ventajas de rendimiento del clasificador de aire en polvo metálico

Los clasificadores de flujo de aire de polvo metálico se utilizan ampliamente en plantas de preparación de minerales. Se combinan con molinos de bolas para formar un circuito cerrado y arena de mineral de flujo dividido, o se utilizan en concentradores por gravedad para clasificar el mineral y el lodo fino, y para clasificar la lechada de mineral y lavar el mineral en el proceso de beneficio del metal. Descalcificación, deshidratación y otras operaciones en operación. La máquina tiene las características de estructura simple, trabajo confiable y operación conveniente.

El clasificador de aire en polvo metálico es una especie de clasificador de aire. El clasificador, el separador ciclónico, el colector de polvo y el ventilador de tiro inducido forman un conjunto de sistema de clasificación. Bajo la acción de la succión del ventilador, el material se mueve al área de clasificación a alta velocidad desde la entrada inferior del clasificador junto con la corriente ascendente. Bajo la fuerte fuerza centrífuga generada por la turbina de clasificación giratoria de alta velocidad, los materiales gruesos y finos se separan y las partículas finas que cumplen con los requisitos de tamaño de partícula se clasifican. El espacio entre las palas de las ruedas entra al ciclón separador o al colector de polvo para recoger, las partículas gruesas arrastradas por la parte de las partículas finas golpean la pared y la velocidad desaparece, y descienden por la pared del cilindro hasta la salida de aire secundario. Después de la fuerte elutriación del aire secundario, las partículas finas y gruesas se separan. Las partículas se elevan a la zona de clasificación para una clasificación secundaria y las partículas gruesas caen al puerto de descarga para su descarga.

Ventajas de rendimiento y características del clasificador de aire en polvo metálico:

El clasificador de flujo de aire de polvo metálico es una combinación perfecta de tecnología de clasificación inercial auto-dividida y tecnología de clasificación centrífuga. Su tecnología central ha alcanzado el nivel avanzado mundial y su rendimiento técnico ha mejorado enormemente en comparación con los turbo clasificadores.

1. Bajo consumo de energía: la misma capacidad de procesamiento, el consumo de energía es un 50% menor que otros clasificadores horizontales y verticales.

2. Alta eficiencia: la misma capacidad de procesamiento, la eficiencia de clasificación es 50% mayor que otros clasificadores horizontales y verticales.

3. Alta precisión: alta finura de clasificación, elimina por completo partículas sobredimensionadas y residuos de tamiz en el producto.

4. Baja velocidad de rotación: la velocidad de rotación de la rueda de clasificación es 50% menor que la de otros clasificadores horizontales y verticales para el mismo tamaño de partícula de clasificación. Al producir polvo con una dureza Mohs de 5, la rueda de clasificación no tiene desgaste; al producir polvos con una dureza de Mohs ≥ 7, la vida útil de la rueda de clasificación es de 5 a 8 veces más larga que la de otros tipos horizontales y verticales.

5. Alto rendimiento: el rendimiento del mainframe puede alcanzar 50 t / h.

6. Estructura razonable: una estructura jerárquica dedicada se puede configurar de acuerdo con diferentes requisitos especiales.

7. Puede combinarse con molino de bolas, molino Raymond, molino de impacto, molino de chorro y otros equipos de molienda para formar un circuito cerrado o un sistema de circuito abierto.

8. Producción de presión negativa, sin contaminación por polvo, excelente ambiente.

9. Alto grado de automatización, fuerte estabilidad y fácil operación. Todos los clasificadores de impulsor en todos los niveles adoptan modulación de frecuencia electrónica y regulación de velocidad continua. El control electrónico y la eliminación automática de polvo se realizan en el proceso de recolección de polvo de caja múltiple de circulación automática, lo que mejora la estabilidad de la presión negativa de toda la máquina.

Cómo elegir el molino de impacto adecuado

Después de que el material ingresa al cuerpo de la válvula desde la entrada en la parte inferior del cuerpo de la válvula del molino de impacto, se esparcirá rápidamente en el rotor con un martillo, se esparcirá alrededor del estator y entrará en el área de trituración compuesta por el rotor y el estator. El rotor gira a alta velocidad y genera una gran cantidad de vórtice de aire. Bajo la doble acción del vórtice de aire y la fuerza centrífuga, los materiales no solo chocan entre sí, sino que también se cortan y muelen entre el rotor y el estator para lograr una trituración ultrafina de los materiales.

El molino de impacto debe fijarse en cemento. Si el lugar de trabajo se cambia con frecuencia, la trituradora y el motor deben instalarse en una base de hierro angular, y la potencia de los dos debe coincidir. En otras palabras, la potencia del motor diesel es ligeramente mayor que la de la trituradora, y las ranuras de las dos poleas están emparejadas y los extremos exteriores de las poleas deben estar en el mismo plano. Antes de operar el pulverizador, gire el rotor con la mano para asegurarse de que las garras, los martillos y el rotor sean flexibles y confiables, y verifique si hay alguna colisión en la carcasa. La dirección de rotación del rotor es la misma que la flecha de la máquina, y el motor y la amoladora están bien lubricados. Durante el trabajo, preste siempre atención al funcionamiento de la trituradora y suministre los materiales de manera uniforme para evitar bloquear el automóvil y evitar una sobrecarga a largo plazo. Si hay vibración, ruido, cojinete, la temperatura del gas es demasiado alta, rociado hacia afuera, etc., detenga la inspección inmediatamente y continúe trabajando después de la resolución de problemas.

El molino de impacto es un tipo común de equipo mecánico en el mercado y se usa a menudo en empresas. Además de triturar algunos materiales secos, la trituradora mecánica también tritura algunos materiales aceitosos. La trituración de materiales aceitosos sigue siendo difícil, porque a medida que aumentan la finura y la temperatura durante el proceso de trituración, el contenido de líquido en el material seguirá aumentando. La humedad excesiva hará que la pantalla del filtro se bloquee y el material no se pueda descargar sin problemas.

En segundo lugar, elija según el tamaño del material que el cliente quiera triturar. Si solo necesita pulverizar el polvo a una malla de 20-120, puede controlarlo a través de una pantalla. Si necesita triturar el material a una malla 80-10000, use el tipo de aventado. Elija según la capacidad de producción: La configuración general y la descripción de la trituradora tienen capacidad de producción: kg / hora. Los clientes deben elegir el tamaño del modelo de acuerdo con las necesidades reales. Cuanto más fina sea la finura de la misma máquina, menor será la salida y cuanto más gruesa sea la finura, mayor será la salida.

Campo de aplicación del molino de chorro

Los molinos de chorro son ampliamente utilizados en química, minería, abrasivos, materiales refractarios, materiales de batería, metalurgia, materiales de construcción, productos farmacéuticos, cerámica, alimentos, pesticidas, piensos, nuevos materiales, protección del medio ambiente y otras industrias, así como molienda ultrafina y dispersión de diversos materiales secos y formación de partículas, tiene una amplia gama de usos.

1. Industria química:

(1) El catalizador ultrafino puede aumentar la velocidad de craqueo del aceite de 1 a 5 veces;

(2) Fibra química, textil, aumento de la suavidad (adición de óxido de titanio, óxido de silicio);

(3) Caucho, fortalecedor, aclarador, antienvejecimiento (carbonato de calcio, óxido de titanio);

(4) Recubrimientos, tintes, alta adherencia, alto rendimiento;

(5) Industria química diaria, cosmética, dentífricos, etc.

2. Biología y medicina:

(1) Inyecciones submicrónicas y nano;

(2) Refinamiento de fármacos y tasa de absorción mejorada (calcio superfino);

(3) Los productos para el cuidado de la salud se refinan para aumentar la tasa de absorción;

3. Militar, aviación, electrónica, aeroespacial y otros campos:

(1) Materiales superduros y resistentes a los impactos, polvo cerámico, plásticos duros (peso ligero);

(2) Óxido de silicio ultrafino, material resistente de alto rendimiento;

(3) Polvo de óxido de hierro ultrafino, material magnético de alto rendimiento;

(4) Oxidantes y explosivos ultrafinos, la velocidad de combustión aumenta de 1 a 10 veces;

(5) Grafito superfino, tubo de imagen de alto rendimiento y materiales electrónicos de contramedida.

4. Industria alimentaria:

(1) Raciones de fibra, salvado de trigo, cáscaras de avena, residuos de germen de maíz, cáscaras de soja, salvado de arroz, residuos de remolacha azucarera y bagazo. Después de que el aire comprimido del pulverizador de lecho fluidizado se congela, filtra y seca, forma un flujo de aire supersónico a través de las boquillas y se inyecta en la cámara de pulverización para fluidizar el material. El material acelerado se fusiona en la intersección de los chorros de aire de varias boquillas, lo que resulta en una violenta colisión, fricción y cizallamiento de las partículas que pueden lograr una molienda ultrafina de las partículas. El material molido es transportado al área de clasificación del impulsor por el flujo de aire ascendente. Bajo la acción de la fuerza centrífuga de la rueda de clasificación y la fuerza de succión del ventilador, se separan el polvo grueso y fino. El flujo de aire entra en el colector ciclónico, el filtro de mangas recoge el polvo fino y el ventilador de tiro inducido descarga el gas purificado.

(2) Los micropolvos como los alimentos complementarios de calcio, huesos de animales, conchas, pieles, etc. son más fáciles de absorber y utilizar por el cuerpo humano que el calcio inorgánico;

(3) Quitina, caparazones de cangrejo, caparazones de camarón, gusanos, pupas y otros polvos ultrafinos. La trituradora mecánica totalmente de cerámica es una combinación de tecnologías de trituradoras similares en el país y en el extranjero, y tiene las ventajas de la trituración por impacto y la trituración por martillo. El nuevo tipo de productos de trituración fina y de trituración gruesa desarrollado mediante la optimización de los principales parámetros técnicos tiene las características de una gran proporción de trituración, bajo consumo de energía, operación estable, estructura simple y operación y mantenimiento convenientes. El molino de chorro es un nuevo equipo de molienda verdaderamente polivalente, de alta eficiencia y bajo costo.

(4) Los refrescos se pueden procesar mediante la adopción de tecnología de micro-pulverización de flujo de aire. Puede desarrollar refrescos como té en polvo, bebidas sólidas de soja, harina de huesos superfina y preparar bebidas ricas en calcio y sabores instantáneos de frijol mungo.

Ventajas y desventajas de los diferentes métodos de sellado del clasificador de aire.

El clasificador de aire es la clave para la producción de polvo ultrafino, porque el tamaño de partícula del producto final está controlado por el clasificador. Además del tamaño de las partículas de corte, el nivel de eficiencia de clasificación es muy importante para medir la calidad del clasificador de aire. Si la eficiencia del clasificador de aire es alta, la calidad de los productos clasificados es buena, el consumo de energía de la operación de molienda también se puede reducir en gran medida y su capacidad de procesamiento se puede mejorar significativamente.

El clasificador de flujo de aire es un tipo de equipo que utiliza la fuerza centrífuga de rotación del impulsor y la fuerza de arrastre generada por el flujo de aire para clasificar los materiales. El sello entre el rotor de jaula giratoria y la carcasa estacionaria es una parte importante de la estructura del clasificador de aire de vórtice. La falla del sello es una razón importante para el engrosamiento del producto o la mezcla de partículas gruesas en el producto terminado.

El método de sellado del clasificador de aire:

(1) Sellado de flujo de aire

Los turbo clasificadores ordinarios generalmente usan la rotación de alta velocidad de la rueda clasificadora para evitar que las partículas suban a la parte superior de la rueda clasificadora. Teóricamente, se puede lograr el efecto de sellado. La mayoría de los clasificadores horizontales domésticos también utilizan sellado de flujo de aire, pero las partículas grandes de la rueda clasificadora no se pueden controlar estrictamente. Las fugas y, debido al desgaste, el consumo de aire aumenta gradualmente con el tiempo.

(2) Sello mecánico

Los sellos mecánicos se pueden dividir en sellos de mosaico cóncavo-convexos, sellos de espacio ajustable y sellos de laberinto.

El principio principal del sello laberíntico es controlar el espacio de sellado para garantizar el efecto de sellado, pero debido a que el espacio siempre existe, algunas partículas gruesas o incluso milimétricas se mezclan directamente en el producto terminado sin ser clasificadas por el rotor. Por lo tanto, el sello de laberinto mecánico El efecto de sellado en la máquina de clase superfina no es bueno.

El clasificador de aire de presión diferencial adopta una estructura de sellado de flujo de aire diferencial, que tiene las características de alta precisión de clasificación, ahorro de energía, alta eficiencia y bajo costo de producción. Ha sido ampliamente utilizado en el proceso de clasificación y purificación de cuarzo, feldespato, mica, caolín, óxido de magnesio, etc. Proceso de purificación de cuarzo, feldespato, mica, caolín, óxido de magnesio, etc.

¿Qué factores afectarán la eficiencia de trabajo del molino de chorro?

El molino de chorro es un dispositivo que utiliza un flujo de aire de alta velocidad para moler. Una vez que el aire comprimido se filtra y se seca, se inyecta en la cámara de molienda a alta velocidad a través de boquillas Laval. En la intersección de múltiples flujos de aire de alta presión, los materiales chocan, frotan y cortan repetidamente para triturarlos.

Hay varios factores que afectan la eficiencia de trabajo del molino de chorro.

1. Características del material. En términos generales, el molino de chorro se puede adaptar a la trituración de todos los materiales quebradizos. Sin embargo, debido a las diferentes propiedades de los materiales, su rendimiento de trituración también es diferente. Debido a la diferencia en la resistencia, densidad, dureza, viscosidad, forma y propiedades eléctricas de varios materiales, la diferencia en los resultados de molienda se produce inevitablemente y la resistencia del material es un factor importante. Además, debido a que el contenido de humedad del agua o aceite en algunos materiales o fuentes de aire es demasiado alto, las propiedades del material abrasivo (como el aumento de tenacidad y viscosidad) afectarán la finura de la molienda.

2. Volumen de procesamiento, el mismo material tiene diferente finura de molienda debido a los diferentes volúmenes de procesamiento. En términos generales, la capacidad de procesamiento es directamente proporcional al tamaño de partícula del producto. Sin embargo, si el volumen de procesamiento es demasiado pequeño, se reducirá la posibilidad de colisiones entre partículas, lo que afectará la finura.

3. La influencia de la contrapresión, la contrapresión es la presión media del gas en la cámara de trituración. Dado que la velocidad de pulverización de la boquilla trituradora está determinada principalmente por la diferencia entre la presión de entrada de la boquilla y la presión de salida, cuanto mayor es la diferencia de presión, mayor es el caudal. Por tanto, el aumento de la contrapresión no favorece el pulido. En producción, el aumento de la resistencia del sistema de captura aumentará la contrapresión del molino de chorro y afectará el efecto de trituración del polvo. Por lo tanto, asegúrese de verificar la resistencia del sistema de captura.

Molienda ultrafina de caolín

La principal composición mineral del caolín es 90% caolín + 10% halloysita, cuarzo, piedra de medusa, etc., comúnmente conocida como "arcilla china". Los recursos de caolín del mundo son ricos y están ampliamente distribuidos. En la actualidad, el mundo ha identificado alrededor de 20,9 mil millones de toneladas de recursos de caolín. En el mundo, las Américas son las principales áreas productoras de caolín, y la producción de caolín representa alrededor del 35% de la producción total mundial; La producción europea de caolín ocupa desde hace mucho tiempo el segundo lugar en el mundo, y representa aproximadamente el 30% de la producción total mundial.

El caolín se divide en caolín duro, caolín ligero y caolín arenoso.

Caolín duro: duro (dureza Mohs 3 ~ 4), sin plasticidad, plasticidad solo después de triturar y triturar finamente. Este tipo de caolín es de color gris oscuro, marrón, etc. debido a sus impurezas de alta calidad.

Caolín ligero: plasticidad blanda, generalmente fuerte, contenido de arena <50%.

Caolín arenoso: plasticidad general suave, plasticidad fuerte después de la remoción de arena, contenido de arena ≥50%.

El caolín es ampliamente utilizado y se puede utilizar en la industria cerámica, la industria del papel, la industria del caucho, la industria del esmalte, la industria de materiales refractarios, la protección del medio ambiente y la industria química, etc.

Industria cerámica: se utiliza principalmente para cerámica de uso diario, cerámica arquitectónica, cerámica sanitaria, cerámica especial y cerámica artesanal.

Industria del papel: se utiliza como cargas y recubrimientos para la fabricación de papel.

Industria del caucho: se utiliza como agente de relleno y refuerzo para productos de caucho.

Industria del esmalte: El caolín con alta blancura, tamaño de partículas finas y buen rendimiento de suspensión se utiliza como revestimiento de vidrio de silicato para productos de esmalte.

Industria refractaria: refractarios multi-clinker, refractarios semiácidos, etc.

Protección del medio ambiente e industria química: producción de polialuminio, tratamiento de aguas industriales domésticas, producción de alumbre, cloruro de aluminio y otros agentes químicos.

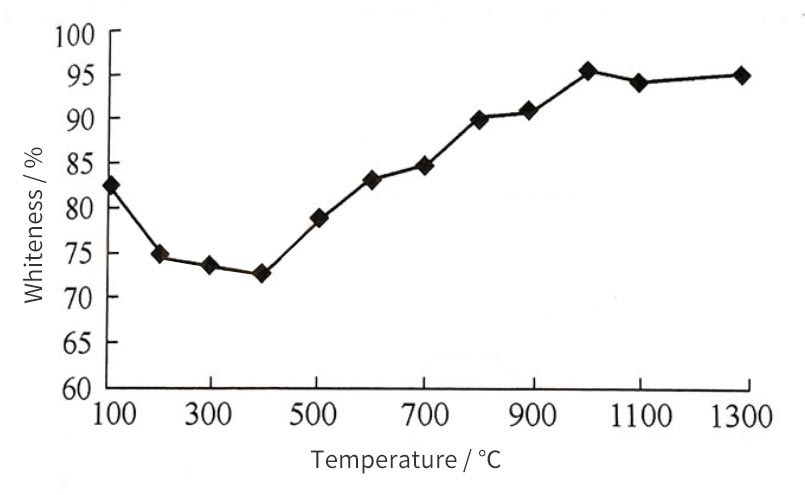

La blancura del caolín es uno de los indicadores importantes que determinan su valor de aplicación. Las impurezas del teñido del caolín son principalmente hierro, minerales de titanio y materia orgánica. El hierro y el titanio existen mayoritariamente en forma de hematita, goetita, pirita, siderita y otros minerales, y su distribución en el caolín también es muy complicada, y la mayoría de los cristalinos se mezclan con partículas finas. Dado que los minerales que contienen hierro se convertirán en Fe2O3 cuando se calcinen a altas temperaturas, las materias primas se volverán amarillas o rojo ladrillo. Por lo tanto, se deben tomar medidas para eliminar el hierro antes o durante la calcinación para aumentar la blancura del producto al 92% o más.

La curva de la blancura del caolín que varía con la temperatura de calcinación.

Proceso de molienda ultrafino de caolín

En el procesamiento profundo de caolín, además de blancura, pureza y otros indicadores, con el fin de cumplir con los requisitos técnicos de papel estucado, papel estucado, cartón, así como pinturas y recubrimientos de alta gama, productos de caucho para cajas de plástico, etc. , el tamaño de partícula y la finura de los productos de caolín son muy importantes. índice de. En la actualidad, la tecnología ultrafina con muchos productos de gama alta "doble 90" está básicamente madurando, y sus procesos se dividen principalmente en dos tipos: método seco y método húmedo.

- Proceso de molienda en seco

La molienda en seco se utiliza principalmente para la molienda ultrafina de caolín duro o caolín, especialmente para procesar directamente el caolín en un polvo ultrafino que puede satisfacer los requisitos del usuario. En la actualidad, la finura del producto que se puede lograr mediante la producción en seco es generalmente D90≤10μm, es decir, el producto final tiene una malla de aproximadamente 1250.

El equipo de molienda ultrafino seco es principalmente molino de chorro, molino de impacto mecánico de alta velocidad, molino de vibración, etc.

Para producir productos de caolín de alta calidad, se puede utilizar un proceso de molienda ultrafina de dos etapas. La primera etapa usa una trituradora de impacto, la segunda etapa usa una trituradora de chorro, además de ciertos equipos de clasificación para obtener un producto con un tamaño de -2μm que representa del 80% al 90%. . Para controlar el tamaño del producto, especialmente el mayor contenido de partículas, a menudo es necesario configurar un equipo de clasificación fina.

- Proceso de molienda superfina en húmedo

El método de pulido ultrafino se debe utilizar para producir productos de caolín de alta calidad de calidad de pintura con D90≤2μm durante el pulido ultrafino en húmedo.

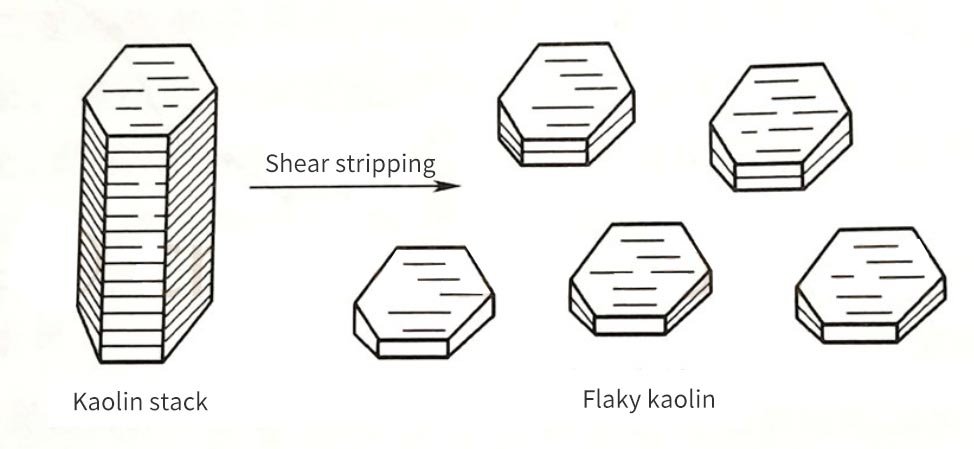

Antes de la trituración superfina húmeda, el caolín se despulpa con un triturador y, al mismo tiempo, se puede purificar, blanquear y clasificar en el proceso, y luego se realiza la trituración superfina con equipos como una peladora y un agitador. molino. Con el fin de hacer que el tamaño de partícula del producto sea D90≤2μm, se pueden utilizar múltiples máquinas peladoras para pelar en múltiples etapas y triturar ultrafino durante el proceso de trituración ultrafina.

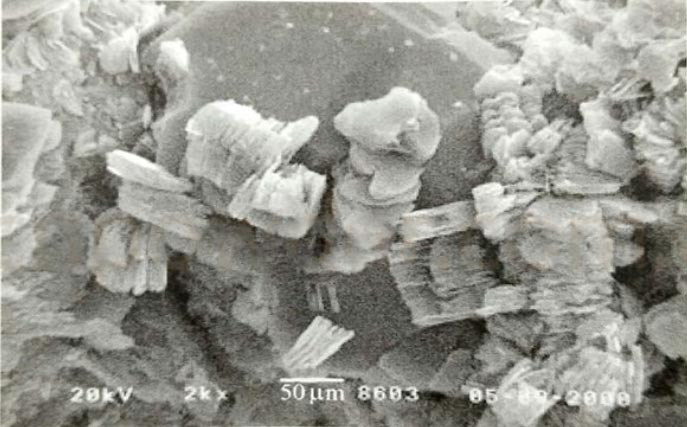

El caolín tiene cristales escamosos y el caolín ultra-escamoso tiene un rendimiento excelente cuando se usa como relleno. Por lo tanto, la pulverización ultrafina húmeda del caolín también se denomina peeling, lo que significa que el caolín laminado más grueso se despega en copos más delgados, manteniendo sus características cristalinas originales. Los métodos de pelado incluyen trituración en húmedo, exprimido y remojo químico.

Fuente del artículo: China Powder Network

Cómo extender la vida útil del molino de chorro

Después de trabajar durante mucho tiempo, cómo actualizar y mantener el molino de chorro para alargar su vida útil, aportar más beneficios a los fabricantes y ahorrar energía.

(1) El molino de chorro acumulará mucho polvo con trabajos prolongados. ¿Cómo limpiarlo en este momento? Al limpiarlo, el motor y los cojinetes no se pueden mojar. El molinillo de cerámica sin metal adopta una tecnología de molienda avanzada y un nivel de fabricación. Es un equipo de alta eficiencia para triturar materiales duros y abrasivos. Es especialmente adecuado para rectificar carreteras, ferrocarriles, pistas de aeropuertos y otros edificios de ingeniería. Las carreteras, ferrocarriles, pistas de aeropuertos y otras piedras de ingeniería son en su mayoría rocas duras como el basalto, con especificaciones de 3-7 cm o 2-8 cm, y la dureza de los materiales triturados es relativamente grande. Las amoladoras generales no solo tienen un rendimiento reducido, sino que también son fáciles de usar. .

(2) Al reemplazar piezas o realizar actualizaciones y mantenimiento, el trabajo se debe realizar en condiciones de apagado y se deben colgar carteles de advertencia prominentes.

(3) Lubrique la máquina a tiempo para hacerla más eficiente.

(4) El aceite lubricante debe agregarse después de que el tiempo de trabajo de la parte de clasificación general sea de 1500 horas.

(5) Cuando se complete el trabajo al aire libre, el interior debe limpiarse y limpiarse. Cúbralo con un paño ignífugo y un paño a prueba de lluvia para evitar que la maquinaria interna se oxide. Debe ser ignífugo e impermeable con múltiples precauciones.

(6) Si hay una interrupción repentina del trabajo, primero se debe apagar la energía y estamos realizando el mantenimiento después de que se apaga la energía. Cuando la máquina está en funcionamiento, el cuerpo debe estar bloqueado y está estrictamente prohibido abrirlo.

(7) Cuando la máquina funciona normalmente, debe estar equipada con correas para la protección de seguridad de la instalación para evitar la seguridad personal.

Algunos de los métodos anteriores son medidas que pueden prolongar la vida útil del molino de chorro. La trituradora de cerámica sin metal es un nuevo tipo de producto de molienda fina y molienda gruesa desarrollado optimizando los principales parámetros técnicos. Tiene las características de gran relación de molienda, bajo consumo de energía, operación estable, estructura simple, operación y mantenimiento convenientes, etc. Es un equipo de molienda verdaderamente multipropósito. Un nuevo tipo de equipo de molienda de alta eficiencia y bajo costo.

La diferencia entre el molino de chorro de circuito abierto y el molino de chorro de circuito cerrado

El molino de chorro es un tipo de equipo de molienda ultrafino de nivel de micras, que es más común en varias industrias de polvo. El molino de chorro tiene dos estructuras diferentes, divididas en circuito abierto y circuito cerrado. El sistema de circuito abierto generalmente se refiere al uso de aire como medio para triturar, filtrar y descargar después de triturar. El sistema de circuito cerrado se refiere al uso de gas inerte como medio. Los materiales del sistema están protegidos por gas inerte durante todo el proceso de alimentación, trituración, clasificación, transporte, separación y envasado. Después de la eliminación y filtración del polvo, el gas inerte se devuelve al sistema frontal para su reciclaje.

1. Molino de chorro de circuito abierto

El molino de chorro (molino de chorro de lecho fluidizado) es el aire comprimido acelerado por la boquilla de Laval en un flujo de aire supersónico y luego se inyecta en la zona de trituración para fluidizar el material (el flujo de aire se expande en una suspensión de lecho fluidizado que hierve y choca entre sí), por lo que cada partícula tiene el mismo estado de movimiento. En la zona de trituración, las partículas aceleradas chocan y aplastan en la intersección de las boquillas. Los materiales triturados se transportan al área de clasificación mediante el flujo de aire ascendente, y el polvo fino que cumple con los requisitos de tamaño de partículas se filtra con la rueda de clasificación, y el polvo grueso que no cumple con los requisitos de tamaño de partículas se devuelve al área de trituración. para continuar la pulverización. El polvo fino calificado ingresa al separador ciclónico de alta eficiencia junto con el flujo de aire y se recolecta, y el colector de polvo filtra y purifica el gas que contiene polvo y luego se descarga.

2. Molino de chorro de circuito cerrado

El molino de chorro de circuito cerrado generalmente se refiere al molino de chorro de aire basado en la salida de aire del colector de polvo por pulsos conectado con la entrada de aire del compresor de aire que proporciona la fuente de energía del sistema para formar un sistema cerrado para hacer el medio de aplastamiento. de todo el proceso de pulverización (aire o gases inertes como nitrógeno, argón, helio, dióxido de carbono, etc.) circulan en un sistema cerrado.

El pulverizador de chorro de circuito cerrado es un sistema de pulverización de chorro de circuito cerrado desarrollado para los requisitos de trituración de materiales especiales como inflamables, explosivos, fáciles de oxidar y volátiles. Está protegido por la circulación de gas inerte. El proceso de trabajo consiste en que el gas inerte enfriado es acelerado por la boquilla Laval en un flujo de aire supersónico y rociado en el área central de trituración del pulverizador. El flujo de aire sónico hace que el material animal choque entre sí en el área de trituración para lograr el objetivo de trituración. El material triturado ingresa al área de clasificación con la corriente ascendente, y el material en polvo que cumple con los requisitos de tamaño de partícula se clasifica mediante la rueda de clasificación en el área de clasificación. El tamaño de partícula del polvo se clasifica ajustando la velocidad de la rueda de clasificación. Los productos clasificados se descargan del separador centrífugo junto con el flujo de aire o se recogen después de ser filtrados por el colector de polvo. Los no calificados continúan regresando a la zona de aplastamiento por dos Smashed. El gas inerte filtrado es comprimido y reciclado por el sistema del compresor, y todo el proceso está automatizado.

El molino de chorro de circuito abierto se puede utilizar para el procesamiento de los materiales en polvo más comunes, y el molino de chorro de circuito cerrado se utiliza principalmente para materias primas inflamables, explosivas y oxidables. El usuario puede elegir de acuerdo con las materias primas y los requisitos de procesamiento.