Cómo garantizar la distribución uniforme del tamaño de partícula del producto después de la pulverización por chorro

Aunque la aplicación de molinos de chorro se está generalizando cada vez más, no se puede evitar la aparición de problemas de fallas en los equipos. Entonces, ¿cuáles son las fallas que ocurren a menudo en los equipos de molienda a chorro y cómo solucionarlas?

Después de que el molino de chorro se usa durante un período de tiempo, las partículas pueden volverse más gruesas. ¿Cómo debemos afrontar esta situación? Un tamaño de partícula más grueso significa que la salida puede disminuir, lo que puede ser causado por el desgaste de las cuchillas, los casquillos y otras partes. Estas piezas de uso común requieren un mantenimiento de rutina, pero también requieren inspecciones regulares por desgaste. Si está muy desgastado, reemplácelo de inmediato. De lo contrario, el tamaño del grano se volverá más grueso.

Cuanto mejor sea el mantenimiento diario del molino de chorro, mayor será la vida útil y cuanto mayor sea la vida útil, mayor será el valor creado para usted.

Instalación y depuración del molino de chorro:

1. Una vez que la máquina esté en su lugar, debe colocarse firmemente y fijarse con tornillos de pie.

2. La cavidad interior de la máquina debe limpiarse antes de la operación de prueba.

3. Durante la prueba, se debe prestar atención a si la máquina tiene un ruido anormal. Si hay ruido, debe detenerse a tiempo para inspeccionarlo.

4. Instale la bolsa de almacenamiento en la tolva de descarga.

5. Después de conectar la alimentación, preste atención a la dirección de rotación del eje, de modo que el eje gire en la dirección correcta como se muestra.

Operación y precauciones del molino de chorro:

1. Antes del uso, verifique si todos los sujetadores de la máquina están abrochados y las correas están abrochadas.

2. La dirección de funcionamiento del eje principal debe estar de acuerdo con la dirección de la flecha que se muestra en el escudo, de lo contrario dañará la máquina y puede causar daños por aplastamiento al fuselaje.

3. Verifique si hay metales y otros desechos duros en la cámara de trituración de la máquina, de lo contrario dañará el molino de chorro y afectará el funcionamiento de la máquina.

4. La taza de aceite de la máquina debe llenarse con aceite lubricante continuamente para garantizar el funcionamiento normal de la máquina.

5. Compruebe regularmente si la pantalla de la amoladora es anormal; si está dañada, debe reemplazarse de inmediato.

6. Compruebe si los aparatos eléctricos están completos.

7. Se debe comprobar la pureza de los materiales antes de triturarlos y no se deben mezclar restos metálicos para evitar daños en el molino de chorro o provocar combustión y otros accidentes.

8. Deje de alimentar antes de apagar. Si no continúa usándolo, saque el material sobrante de la máquina.

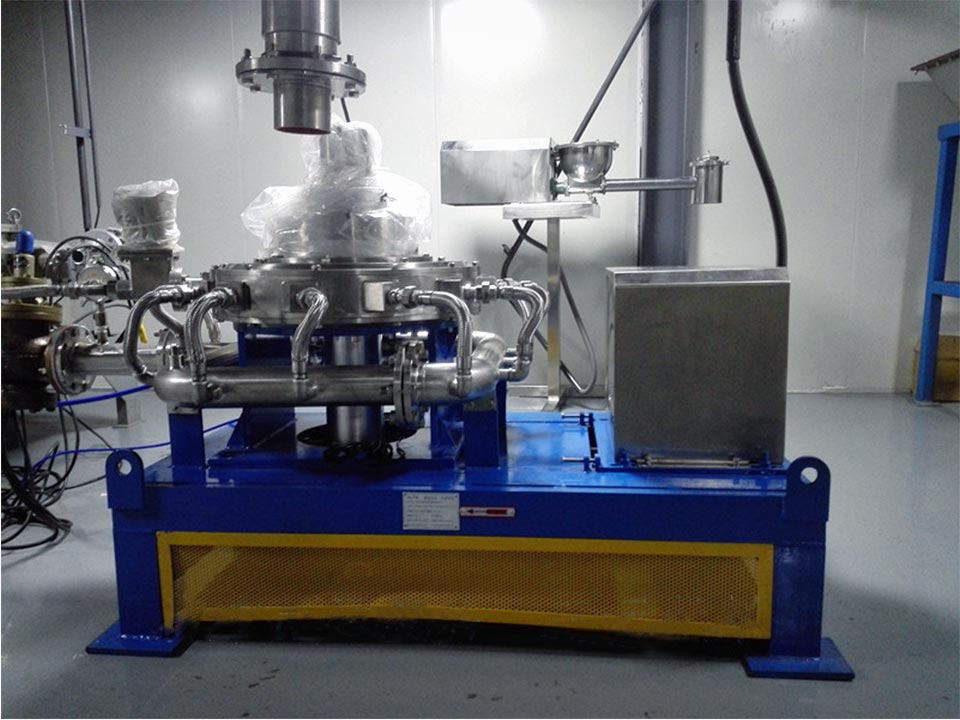

Ventajas del molino de chorro en el proceso de desintegración y desagregación de polvo aglomerado

Durante el proceso de trituración, el material mineral absorbe una gran cantidad de energía mecánica o energía térmica, de modo que la superficie de las nuevas partículas ultrafinas tiene una energía superficial relativamente alta y las partículas se encuentran en un estado extremadamente inestable. Para reducir la energía superficial de las partículas, tienden a alcanzar un estado estable reuniéndose juntas, y también es fácil provocar la aglomeración de partículas. Por lo tanto, en el procesamiento de polvo ultrafino, la dispersión y la disgregación también es un vínculo importante, y hay muchos equipos que se utilizan para dispersar el polvo ultrafino, y el molino de chorro es uno de ellos. El molino de chorro se utiliza a menudo para la dispersión en seco de polvo aglomerado. Sus ventajas son una alta tasa de reducción del tamaño de las partículas, que no daña la morfología original de las partículas y un control estricto de las partículas grandes.

Hay muchos tipos de molinos de chorro y también se utilizan ampliamente para la molienda ultrafina de materiales por debajo de la dureza media. Su característica más importante es la gran producción, la distribución estrecha del tamaño de las partículas y la baja contaminación del producto. En el proceso de desagregación y desagregación del molino de chorro, los materiales aglomerados o aglomerados se introducen en la cavidad de dispersión a través del alimentador de tornillo, y los materiales son impactados y cortados por el rotor giratorio de alta velocidad para triturar y restaurar los materiales. Los materiales dispersos son transportados al área de recolección de material por el flujo de aire ascendente, y son recolectados por el colector ciclónico y el colector de polvo por pulsos, y el aire purificado es descargado por el ventilador de tiro inducido.

El molino de chorro tiene las siguientes ventajas en la preparación de polvo ultrafino mediante la dispersión y desagregación:

1. Adoptando una estructura de dispersión innovadora, en comparación con la máquina de dispersión tradicional, el consumo de energía de la unidad se reduce en un 30%.

2. Las piezas de trituración y dispersión están fabricadas con materiales altamente resistentes al desgaste, de bajo desgaste y larga vida útil.

3. El tamaño de partícula original del material se puede restaurar después de la desagregación y desintegración, y la tasa de recuperación del tamaño de partícula puede alcanzar el 100%.

4. Puede equiparse con un dispositivo de clasificación de flujo de aire para clasificar materiales con diferentes finuras durante la operación de desintegración.

5. El rotor de trituración se equilibra a alta velocidad y la base de la máquina adopta un diseño antivibración, operación estable y mínima vibración.

6. Amplio rango de aplicación: se puede introducir aire caliente para dispersar y secar materiales de alta humedad; se puede introducir gas inerte para dispersar materiales inflamables y explosivos; El sistema de enfriamiento se puede agregar a materiales sensibles al calor o aquellos con un punto de fusión extremadamente bajo. Los materiales se rompen.

7. El sistema adopta una producción de presión negativa y no hay contaminación por polvo en el sitio de producción.

8. Control de retroalimentación inteligente, operación simple y operación estable.

El molino de chorro se puede utilizar para calcinar aglomerados, polvos de aglomeración fuertes y viscosos, como varios polvos metálicos, polvos de aleación, caolín calcinado ultrafino, caolín lavado con agua, carbonato de nano-calcio, retardadores de llama, carbonato de estroncio, calcio nanoactivo , pirofilita, precipitante de sulfato de bario, óxido de aluminio, hidróxido de aluminio, materias primas químicas, tintes, etc.

La influencia de la presión y la temperatura en el molino de chorro de gas inerte

Los principales factores que afectan el efecto triturador del molino de chorro:

1. Presión

La presión del fluido de trabajo es el parámetro principal que produce la velocidad del flujo del chorro, y también es el parámetro principal que afecta la finura de la pulverización. La energía cinética del chorro de fluido de trabajo es proporcional a la primera potencia de su masa y al cuadrado de su velocidad. Por tanto, cuanto mayor sea la presión y más rápida la velocidad, mayor será la energía cinética. Cuando la presión del vapor aumenta a un cierto valor, aunque el caudal del flujo de aire a través de la boquilla ya no aumenta, pero la presión aumenta, la densidad del flujo de aire aumenta y la energía cinética aumenta en consecuencia. En cuanto a qué tan alta la presión para elegir al triturar depende de los requisitos de trituración y finura del material, cuando se usa vapor sobrecalentado para triturar el dióxido de titanio, la presión del vapor es generalmente de 0.8 ~ 1.7MPa, y los materiales triturados y calcinados son generalmente más alto. El material puede ser más bajo.

2. Temperatura

Debido al aumento de temperatura, se puede aumentar el caudal del gas. Tomemos el aire como ejemplo: la velocidad crítica a temperatura ambiente es de 320 m / s. Cuando la temperatura sube a 480 ℃, la velocidad crítica se puede aumentar a 500 m / s, es decir, la energía cinética aumenta en un 150%. El aumento de la temperatura del fluido de trabajo es beneficioso para el efecto de trituración. Cuando se pulveriza dióxido de titanio, la temperatura del vapor sobrecalentado es generalmente de 300 a 400 ℃. Por lo general, la temperatura es más alta cuando se pulveriza el material calcinado y la temperatura es más baja cuando se pulveriza el material tratado en la superficie. Debido a que algunos agentes de tratamiento de superficies, especialmente los agentes de tratamiento de superficies orgánicos, no son resistentes a las altas temperaturas, a veces solo es necesario sobrecalentar a 100 ° C sobre la base de la temperatura original del vapor.

Nota sobre el molino de chorro:

(1) Cuando el equipo de descarga está en funcionamiento, no se puede llegar a la salida de descarga para evitar accidentes.

(2) La velocidad del impulsor no puede exceder la velocidad especificada; de lo contrario, la temperatura será demasiado alta y el impulsor y el motor se dañarán.

(3) La válvula de seguridad debe comprobarse periódicamente para garantizar la seguridad.

El molino de chorro está completamente cerrado durante el proceso de trituración y tiene un dispositivo de recolección de polvo profesional, que no causará fugas de polvo. Este es un buen equipo para muchos talleres que necesitan someterse a una transformación de evaluación ambiental. Este molino de chorro es ampliamente utilizado en química, minería, abrasivos, materiales refractarios, materiales de batería, metalurgia, materiales de construcción, productos farmacéuticos, cerámica, piensos, nuevos materiales, protección del medio ambiente y otras industrias, así como molienda ultrafina y dispersión de varios materiales en polvo seco. Y el rendimiento de las partículas de conformación es muy bueno, que puede cumplir completamente con el tamaño de malla de trituración ultrafina de varios materiales.

¿Qué factores dependen del tamaño de partícula del molino de chorro ultrafino?

Existen dos métodos básicos para obtener polvos ultrafinos, uno es el método físico, el otro es la síntesis química y el otro es un método híbrido basado en estos dos métodos. Y los nanomateriales generalmente se preparan mediante un método híbrido. El equipo principal para preparar polvo ultrafino por método físico es el triturador, clasificador y equipo de recolección de varios principios. El molino de chorro ultrafino es una forma importante de obtener polvo ultrafino mediante procesamiento en seco.

El molino de chorro ultrafino es el cizallamiento del material por el flujo de aire a alta presión, el impacto entre las partículas del material en sí, el impacto y la fricción entre el material y otras partes del equipo, y el material se rompe. El molino de chorro ultrafino se puede operar en un estado aséptico. El tamaño de partícula promedio del material después de la pulverización con flujo de aire es fino, la distribución del tamaño de partícula es estrecha, la forma de la partícula es regular, la superficie es lisa y tiene las características de alta pureza, alta actividad y buena dispersabilidad. Además, no genera calor durante la pulverización y es adecuado para pulverizar sustancias sensibles al calor y de bajo punto de fusión. Por lo tanto, el molino de chorro ultrafino es muy adecuado para la preparación ultrafina de medicamentos. Según las estadísticas, alrededor del 25% de los molinos de chorro ultrafino del mundo se utilizan en la industria farmacéutica.

El control del tamaño de partícula del producto por el molino de chorro ultrafino depende principalmente del tamaño de la materia prima, la presión de trituración, la presión de alimentación y la velocidad de alimentación. La relación lógica específica entre el molino de chorro ultrafino y estos parámetros es: cuanto menor es el tamaño de partícula de la materia prima, mayor es la eficiencia de trituración; por el contrario, cuanto mayor sea el tamaño de partícula de la materia prima, el efecto de trituración relativamente bajo. Cuando la presión de trituración y la presión de alimentación son constantes, el producto será más fino cuando se reduzca la velocidad de alimentación y el producto se volverá más grueso cuando se aumente la velocidad de alimentación. En el caso de una cierta velocidad de alimentación, el tamaño de partícula del producto será más fino cuando se aumente la presión de trituración, y el producto se volverá más grueso cuando se reduzca la presión de trituración. Por lo tanto, el control del tamaño de las partículas se logra ajustando los parámetros del molino de chorro ultrafino durante el proceso de trituración para lograr diferentes finuras de trituración. Antes de triturar, es necesario determinar la relación entre la velocidad de alimentación y la presión y luego determinar los parámetros de trituración adecuados para lograr los requisitos de granularidad del cliente. El tamaño de partícula del producto necesita usar un detector de tamaño de partícula para verificar la finura y el rango de distribución. Además, si se utiliza el microscopio electrónico para la medición, puede ser más preciso. Por supuesto, también puede comparar los resultados de detección con el detector de tamaño de partículas de fama internacional.

El molino de chorro ultrafino es una máquina relativamente precisa. En el proceso de uso y mantenimiento diario, el operador aún debe prestar atención a algunos detalles. Para mejorar la eficiencia de trituración del molino de chorro ultrafino, es necesario verificar si las materias primas cumplen con los requisitos antes de la producción. Está estrictamente prohibido mezclar objetos extraños en las materias primas. Durante la producción, se debe mantener una cierta cantidad de materiales en la cavidad de molienda del molino de chorro ultrafino. Bajo la condición de flujo constante de gas de pulverización, hay más materiales en la cavidad de molienda y la corriente del clasificador es grande; hay pocos materiales en la cavidad de molienda y la corriente del clasificador es pequeña. Además, la velocidad de alimentación debe ser uniforme y estable, ni demasiado rápida ni demasiado lenta. Si la velocidad de alimentación es demasiado rápida, el equipo se sobrecargará.

El equipo debe mantenerse regularmente y la presión de suministro de aire debe controlarse con frecuencia para ver si ha alcanzado la presión requerida para la trituración, así como el motor de clasificación del molino de chorro ultrafino. Después de 3000 horas de funcionamiento del equipo, o apagado y almacenamiento a largo plazo antes de reutilizarlo, limpie rápidamente los materiales adheridos a la boquilla del molino de chorro ultrafino, la pared interna de la cavidad del molino y la Pieza de clasificación para evitar el impacto del efecto de aplastamiento del molino de chorro ultrafino.

Importancia de la clasificación de polvo ultrafino

El polvo ultrafino no solo es la base para la preparación de materiales estructurales, sino también un material con funciones especiales. Es ampliamente utilizado en cerámica fina, componentes electrónicos, tratamientos de bioingeniería, nuevos materiales de impresión, materiales refractarios de alta calidad y materiales relacionados con la química fina. Y muchos otros campos. Con la aplicación cada vez más generalizada de polvo ultrafino en la industria moderna, el estado de la tecnología de clasificación de polvo en el procesamiento de polvo es cada vez más importante.

En el proceso de trituración, solo una parte del polvo cumple con los requisitos de tamaño de partícula. Si los productos que han alcanzado los requisitos no se separan a tiempo y los productos que no cumplen con los requisitos de tamaño de partículas se pulverizan juntos, se producirá un desperdicio de energía y una trituración excesiva de algunos productos.

Además, después de que las partículas se refinan en cierto grado, se produce el fenómeno de trituración y aglomeración, y el proceso de trituración es aún peor debido a la aglomeración de las partículas. Por esta razón, los productos deben clasificarse durante la preparación de polvos ultrafinos. Por un lado, el tamaño de partícula del producto debe controlarse dentro del rango de distribución requerido y, por otro lado, los productos con el tamaño de partícula requerido en la mezcla se pueden separar a tiempo para devolver las partículas gruesas. Re-pulverización para mejorar la eficiencia de la pulverización y reducir el consumo de energía.

Con el aumento de la finura del polvo requerido y el aumento de la producción, la dificultad de la tecnología de clasificación es cada vez mayor. El problema de la clasificación del polvo se ha convertido en la clave para restringir el desarrollo de la tecnología del polvo y es una de las tecnologías básicas más importantes en la tecnología del polvo. uno. Por lo tanto, es necesario estudiar la tecnología y el equipo de clasificación de polvos ultrafinos.

El molino de chorro es más adecuado para triturar materiales con alto valor agregado y buena fragilidad.

El desarrollo de la tecnología de pulverización ultrafina es cada vez más rápido, gracias a la demanda del mercado de equipos de molino de chorro. El molino de chorro, el separador ciclónico, el colector de polvo y el ventilador de tiro inducido constituyen un sistema de pulverización completo. El mecanismo de pulverización determina el ámbito de aplicación del pulverizador. Las características de amplia y alta finura del producto terminado. Los materiales típicos aplicables son: diamante superduro, carburo de silicio, polvo metálico, etc.

El pulverizador ultrafino ingresa a la cámara de pulverización cilíndrica a través del puerto de alimentación, y la muela que se mueve en un movimiento circular a lo largo del riel de molienda realiza la pulverización y el corte. Los materiales triturados salen de la cámara de trituración por el flujo de aire de presión negativa generado por el ventilador y entran al sistema de recolección de material. Después de filtrar a través de la bolsa de filtro, se descarga el aire, se recogen los materiales y el polvo y se completa la trituración. Al cambiar el aire ordinario de la fuente de gas en gas inerte, como nitrógeno y dióxido de carbono, el pulverizador se puede utilizar como un dispositivo de protección de gas inerte. Rompió el cuello de botella de la industria de la trituración y llevó la industria de la trituración a un nuevo nivel.

El molino de chorro adopta la trituración por chorro supersónica y la pulverización por plasma frío, que es completamente diferente del método de pulverización mecánica pura existente. No hay sobrecalentamiento local en el proceso de trituración, incluso si se tritura a baja temperatura, se puede completar de inmediato, para maximizar la retención de la actividad biológica de los componentes del polvo, produciendo así los productos de alta calidad requeridos. Debido a la molienda por chorro supersónico, la distribución de la fuerza de alimentación es relativamente uniforme, evitando un triturado excesivo, y el polvo ultrafino obtenido tiene una distribución uniforme del tamaño de partícula, lo que aumenta en gran medida la adsorción, solubilidad y área de superficie específica del polvo.

El molino de chorro de polvo ultrafino adopta un sistema cerrado, que no solo evita la contaminación del entorno circundante, sino que también evita que el producto se contamine con el polvo en el aire. Es ampliamente utilizado en la molienda ultrafina de alimentos y productos sanitarios. En el proceso de trituración, se controlan el contenido microbiano y la contaminación del polvo, y se producen productos con una distribución de tamaño de partícula muy estrecha. La tasa de recolección del molino de chorro convencional es más del doble. Se realiza el control automático, la operación es simple, la operación es estable y el equipo es inteligente.

Cómo lidiar con la anomalía del pulverizador superfino para reducir la pérdida

El pulverizador superfino tiene funciones poderosas y se usa ampliamente. Sin embargo, inevitablemente se producirán anomalías durante el uso del equipo, que pueden afectar la situación de producción o hacer que la línea de producción se detenga, y la pérdida es inconmensurable. Por lo tanto, cuando nos encontramos con algunas excepciones, debemos dominar ciertos métodos de manejo.

Las partes de la trituradora están dañadas o se caen, o si entran objetos duros como piedras o hierro en la máquina, se producirán ruidos anormales. La inspección debe detenerse inmediatamente y las partes dañadas deben reemplazarse o los objetos duros deben retirarse. Las principales razones de la baja eficiencia de producción son la potencia insuficiente del motor, la preparación inadecuada de la polea, el deslizamiento de la correa, el desgaste severo del martillo, la alimentación desigual o el contenido excesivo de humedad de las materias primas. Si ocurre la situación anterior, puede tomar las medidas correspondientes para resolver el problema o reemplazar el motor o la polea para aumentar la velocidad, pero no debe exceder la velocidad de trabajo nominal; o ajuste la tensión de la correa, o reemplace la correa o reemplace el martillo. En funcionamiento, el alimento debe agregarse uniformemente en pequeñas cantidades y rápidamente para mantener una uniformidad continua; Las materias primas demasiado húmedas deben secarse y luego triturarse para su procesamiento.

Para el funcionamiento y uso del pulverizador ultrafino, después de desembalarlo, primero verifique cuidadosamente si el equipo está dañado durante el transporte y luego coloque los dispositivos de control eléctrico de la máquina de alta velocidad y las máquinas auxiliares en su lugar, y luego conéctelos a las tuberías. de las máquinas principales y auxiliares. Cuando se ensambla la brida de cada boquilla, asegúrese de sellar la tubería. Al mismo tiempo, se adopta una conexión a tierra entre cada unidad y la brida de la tubería para evitar la explosión de polvo causada por chispas estáticas. Antes de probar la operación de cada máquina independiente, verifique si hay objetos metálicos en la máquina y retírelos si los hay. Además, verifique si los pernos están firmes, la tensión del cinturón, la confiabilidad de la protección, etc. El motor arranca de forma constante. Después de cinco minutos de operación sin carga, el operador debe observar cuidadosamente los diversos instrumentos en el gabinete de control y esperar a que la corriente sin carga se estabilice antes de alimentar.

¿Qué debo hacer si el cojinete de la amoladora superfina se sobrecalienta? Cuando el rodamiento está mal lubricado, dañado o el eje principal está doblado, el rotor está severamente desequilibrado y la correa está demasiado apretada, el rodamiento se sobrecalentará. Los cojinetes se pueden restaurar a su estado normal agregando o reemplazando aceite lubricante, reemplazando cojinetes, husillos, balanceando los rotores y ajustando la tensión de la correa. Las siguientes razones pueden hacer que la trituradora vibre fuertemente: los martillos están instalados incorrectamente, la desviación de peso de los dos juegos de martillos correspondientes es demasiado grande, el cojinete está dañado o el eje principal está doblado y el tornillo de conexión del pie está suelto. Si los martillos están colocados incorrectamente, deben reorganizarse de acuerdo con las instrucciones; si la desviación de peso de los dos juegos de martillos correspondientes es demasiado grande, el peso debe equilibrarse de modo que la diferencia de peso no supere los 5 gramos; si el rodamiento está dañado o el eje está doblado, debe reemplazarse a tiempo; Si los tornillos de conexión del pie están sueltos, deben apretarse.

La diferencia entre el talco en polvo y el carbonato de calcio como relleno de plástico

Generalmente, la mayor parte del masterbatch de plástico se agrega carbonato de calcio, pero debe ser mineral de cristal de calcita. Se pueden agregar tanto polvo de talco como carbonato de calcio a los plásticos. En términos de costo, el carbonato de calcio es más bajo que el talco en polvo. En términos de proceso de producción, el carbonato de calcio es más fácil de procesar que el talco en polvo. Los gránulos de polipropileno utilizados para el flejado deben agregarse con talco en polvo y carbonato de calcio, cuya proporción es: polipropileno: talco en polvo: carbonato de calcio = 70: 25: 5. Para las bolsas tejidas, se debe usar carbonato de calcio, y la cantidad de adición puede alcanzar más del 30%. Tenga en cuenta la temperatura durante el procesamiento.

1. Tanto el polvo de talco como el carbonato de calcio se utilizan para el relleno. Los principales propósitos son:

- Aumentar la estabilidad dimensional (es decir, reducir la contracción)

- Aumentar la rigidez del material,

- Aumenta la resistencia al calor del material,

- Reducir costos de material y otros aspectos.

Pero también tiene sus defectos:

- Aumenta la densidad,

- Si no se usa bien, la resistencia al impacto disminuirá.

- El brillo del material ha disminuido.

2. El polvo de talco tiene la misma distinción de tamaño de partícula que el carbonato de calcio, generalmente de malla 300, malla 600, malla 800, malla 1250 y malla 2500. Por supuesto, hay otros más finos, y generalmente utilizados en plásticos, se pueden seleccionar 800 mesh y 1250. Apunte a estos dos, para que la relación entre rendimiento y precio pueda ser la más alta.

3. El precio del talco varía. En general, no es un gran problema fijar el precio en función del número de mallas. Por ejemplo, el precio general de la malla 800 está entre 700 y 850 yuanes, y el precio de la malla 1250 está entre 1000 y 1000. Entre 1280 yuanes. El precio es demasiado alto o demasiado bajo, no es normal.

Acerca de la diferencia entre el talco en polvo y el carbonato de calcio:

- La forma del polvo de talco es en escamas, por lo que tiene mayor rigidez, estabilidad dimensional y temperatura de resistencia al calor, y tiene un buen efecto de refuerzo.

- El carbonato de calcio es generalmente granular, por lo que su rigidez y otros aspectos no son tan buenos como el talco, pero su precio es más bajo, su blancura es alta y tiene poco impacto en la tenacidad al impacto plástico.

- El talco tiene un efecto de nucleación sobre el polipropileno, mientras que el carbonato de calcio no tiene ningún efecto obvio a este respecto.

- El carbonato de calcio generalmente se puede dividir en carbonato de calcio ligero y carbonato de calcio pesado, pero el polvo de talco no tiene esta distinción, el polvo de talco se muele a partir de minerales naturales.

PP reforzado con compuesto de carbonato de calcio / polvo de talco, sus propiedades son las siguientes:

| Contenido | Resistencia a la tracción Mpa | Resistencia a la flexión Mpa | Módulo de flexión Mpa | dureza Rockwell | % De contracción del modelo |

| 20% de carbonato de calcio | 27,8 | 40 | 2000 | 105 | 0,87 |

| 20% de talco | 29 | 42 | 1300 | 100 | 0,82 |

| 10% de carbonato de calcio + 10% de talco | 32 | 45 | 2500 | 130 | 0,74 |

Introducción de seis ventajas del molino de chorro

Desde el advenimiento de los equipos de clasificación y pulverización por chorro en la década de 1930, se han actualizado continuamente varios tipos y la estructura se ha mejorado continuamente, como molinos de chorro plano, molinos de chorro circulante, molinos de chorro de impacto, molinos de chorro, molinos de chorro de destino y lecho fluidizado (jet) molinos de chorro Espere.

El molino de chorro de lecho fluidizado tiene las características de bajo consumo de energía, desgaste ligero, baja contaminación, bajo nivel de ruido, tamaño de partículas finas, distribución uniforme, etc.Es ampliamente utilizado en resinas sintéticas, resinas fenólicas, cloruro de polivinilo, pigmentos y tintes, recubrimientos en polvo. , colorantes y medicinas, cosméticos, cerámica avanzada, polvos magnéticos, abrasivos, polvos metálicos, alimentos, saborizantes, ácido esteárico, grasas, ceras, polvos minerales, pesticidas y producción de polvos humectables.

Las principales ventajas son las siguientes:

(1) La trituración por impacto lineal y la trituración por impacto superficial del molino de chorro tradicional se transforman en trituración por impacto tridimensional. El flujo de aire de alta velocidad generado por el impacto del chorro se utiliza completamente en el flujo de material de la cámara de trituración para generar trituración de gas-sólido y flujo circulante clasificado en la zona de trituración. De manera similar al efecto de la fluidización, se mejoran la eficiencia de la trituración por impacto y la utilización integral de la energía. En comparación con otros métodos tradicionales, el consumo de energía se reduce en un 30%.

(2) La zona de trituración de impacto y la zona de flujo de gas sólido se colocan en el espacio medio de la cámara de trituración para evitar la erosión por impacto del material impulsado por el flujo de aire de alta velocidad en la pared de la cámara de trituración y mejorar el más serio problema de desgaste durante el proceso de trituración por impacto de chorro. Reducir la posibilidad de contaminación del material.

(3) Utilizando nitrógeno de alta pureza, argón y otros gases protectores como medio de trabajo para evitar la oxidación, el consumo de gas de operación de circuito cerrado es pequeño y el costo es bajo.

(4) En el proceso de operación de circuito completamente cerrado, no hay polvo volando, no hay contaminación para el medio ambiente y no daña el cuerpo humano.

(5) Después de la pulverización en molino de chorro, se mejora la actividad del polvo. La energía del chorro de alta velocidad en el proceso de clasificación y molienda por chorro no solo rompe las partículas, sino que también cambia la estructura interna de las partículas, especialmente el estado de la superficie hasta cierto punto. El flujo de gas puede eliminar varios átomos o iones de la red de partículas, lo que resulta en una pérdida mecánica de la estructura cristalina. De esta manera, con la molienda ultrafina del material en polvo, aumenta la energía superficial o energía interna de las partículas y aumenta la actividad de las partículas. El aumento de la actividad de las partículas no solo favorece el progreso de la reacción química, sino que también favorece la adsorción y el recubrimiento de las partículas.

(6) El producto tiene un tamaño de partícula fino, gran rendimiento, adecuado para producción a gran escala, alta precisión en la clasificación del tamaño de partícula, distribución estrecha del tamaño de partícula del producto y fácil ajuste del tamaño de partícula del producto.

Ventajas del molino de chorro en la molienda medicinal

Con el rápido desarrollo económico, se plantean requisitos más altos para la finura y pureza de varios polvos (incluidos los polvos farmacéuticos) y sus equipos de trituración; La molienda ultrafina es muy importante para los medicamentos y puede afectar su eficacia. Y absorción en el cuerpo; la demanda actual del mercado de fármacos sólidos micronizados aumenta año tras año. En la actualidad, se suele utilizar un molino de chorro para la trituración ultrafina de fármacos.

La cristalización del micropolvo se obtiene controlando las condiciones del proceso de cristalización para obtener cristales de partículas ultrafinas, que luego se filtran, se lavan, se escurren y se secan. La cristalización del micropolvo se obtiene mediante la trituración ultrafina de partículas de cristal. Los defectos de la cristalización de micropolvos son que es difícil de filtrar, lavar, drenar y secar, y es fácil causar fugas de cristal durante el proceso de filtrado y lavado, lo que resulta en un bajo rendimiento y producción diaria, y el producto final tiene baja pureza, muchas impurezas y reacciones adversas a los medicamentos. Está agravado, por lo que generalmente se usa menos en la producción. En la actualidad, el proceso de molienda ultrafino se utiliza más ampliamente.

La trituradora de flujo de aire acelera el aire comprimido o el gas inerte a través de la boquilla y utiliza la energía del fluido elástico de alta velocidad (300 ~ 500 m / s) o vapor sobrecalentado (300 ~ 400 ℃) para formar partículas entre partículas, gas y partículas, y partículas Con la pared y otras partes, se producen fuertes impactos, cizalladuras, colisiones, fricciones y otros efectos. Al mismo tiempo, bajo el efecto de la fuerza centrífuga del flujo de aire o el efecto combinado del clasificador, las partículas gruesas y finas se clasifican para lograr una molienda ultrafina. . El molino de chorro es un método de preparación común para el polvo farmacéutico y es adecuado para la trituración de antibióticos, enzimas, bajo punto de fusión y otros medicamentos sensibles al calor.

Las ventajas de los molinos a reacción en medicina son las siguientes:

- El rango de distribución del tamaño de partícula es estrecho y el tamaño medio de partícula es fino;

- Buena apariencia de polvo y alta pureza del producto;

- Adecuado para medicamentos de bajo punto de fusión y sensibles al calor;

- Buena hermeticidad y sin contaminación;

- Fácil de operar;

- Operación en línea de molienda-mezcla-secado.