Características y dirección de desarrollo del clasificador de aire.

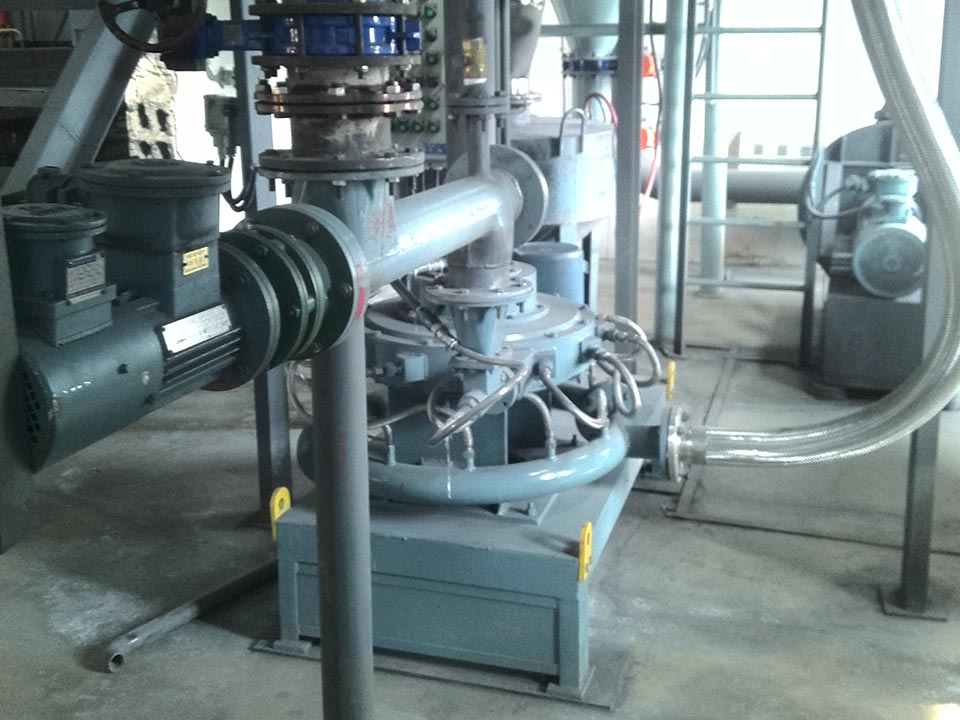

El clasificador de flujo de aire es un tipo de equipo que utiliza la fuerza centrífuga de rotación del impulsor y la fuerza de arrastre generada por el flujo de aire para clasificar los materiales. Es ampliamente utilizado en el proceso de clasificación y purificación de cuarzo, feldespato, mica, caolín y óxido de magnesio. Tiene las características de alta precisión de clasificación, ahorro de energía y alta eficiencia, y bajo costo de producción.

El clasificador de aire incluye un motor de accionamiento, una rueda de clasificación, una salida de polvo fino, una entrada de aire secundaria, una entrada de materia prima y una salida de polvo grueso. El clasificador de flujo de aire es un tipo de equipo de clasificación de flujo de aire. El clasificador y el separador ciclónico, el colector de polvo y el ventilador de tiro inducido forman un conjunto de sistema de clasificación.

Bajo la acción del ventilador, el material se mueve a la zona de clasificación a alta velocidad desde la entrada inferior del clasificador con la corriente ascendente; bajo la acción de la fuerte fuerza centrífuga generada por la turbina de clasificación giratoria de alta velocidad, los materiales gruesos y finos se separan; las partículas finas que cumplen con los requisitos de tamaño de partículas pasan a través El espacio entre las hojas de la rueda de clasificación ingresa al separador ciclónico o al colector de polvo para recogerlas; las partículas gruesas arrastradas por la parte de las partículas finas golpean la pared y la velocidad desaparece, desciende por la pared del cilindro hasta la salida de aire secundario, y la fuerte elutrición del aire secundario separa las partículas gruesas y finas; Las partículas finas se elevan a la zona de clasificación para una clasificación secundaria y las partículas gruesas caen al puerto de descarga para su descarga.

| Clasificación del clasificador | Principio de extensión | Características de presentación | Rango de clasificación | ||

| Clasificador estático | Clasificación de gravedad | Tipo de líquido horizontal | La clasificación se lleva a cabo utilizando la diferencia en la trayectoria y velocidad de sedimentación de las partículas en la gravedad y la resistencia al flujo de aire. | La estructura es simple, la caída de presión es pequeña y la capacidad de procesamiento es grande; el consumo de energía es alto, la precisión es deficiente y no es adecuado para una clasificación precisa. | Grano grueso (200-2000μm) |

| Tipo de líquido vertical | |||||

| Clasificación inercial | Impacto variable | Debido a la diferente inercia de partículas de diferentes tamaños, se forman diferentes trayectorias, para realizar la clasificación de partículas de diferentes tamaños. | La estructura es simple, no requiere energía y tiene una gran capacidad de procesamiento; no es adecuado para una clasificación precisa. | Partículas más grandes (10-250 μm) | |

| Adjunto | |||||

| Clasificación centrífuga | Torbellino | La fuerza centrífuga de vórtice libre o vórtice cuasi libre interactúa con la fuerza de arrastre del aire en el campo de fuerza centrífuga. | Estructura simple, no adecuada para alta concentración y clasificación precisa. | Clasificación de partículas finas (5-50 μm) | |

| Estilo DS | 1-300μm | ||||

| otro | Chorro | Según clasificación inercial, clasificación rápida y efecto pared de partículas finas, etc. | El polvo se predispersa bien; la eficiencia de clasificación y la precisión de clasificación son altas. | Productos multinivel | |

| Clasificador dinámico | Transformación de la sala de clasificación | Tipo de TC | La fuerza centrífuga y la fuerza de arrastre de aire en el campo de fuerza centrífuga de vórtice forzado. | La estructura es compleja y requiere energía; es adecuado para alta concentración y clasificación precisa. | 0,5-30μm |

| Acucut | 0,5-60μm | ||||

| Transformación de la hoja | Tipo de MP | 2,5-60 μm | |||

| Estilo MSS | 2-30 μm | ||||

| Tipo de ATP | 2-150 μm | ||||

| Con tipo de dispersión de partículas | Estilo O-sepa | <10 μm | |||

Características de rendimiento del clasificador de aire.

Es adecuado para la clasificación fina de productos de micrones secos. Puede clasificar partículas esféricas, en escamas y de forma irregular, y también puede clasificar partículas de diferentes densidades. El tamaño de partícula del producto clasificado puede alcanzar D97: 3 ~ 150μm, el tamaño de partícula del producto se puede ajustar de forma continua y la variedad es extremadamente conveniente para cambiar.

La eficiencia de clasificación (tasa de extracción) es del 60% al 90%. La eficiencia de clasificación está relacionada con la naturaleza del material y el contenido de partículas que cumple con el tamaño de partícula. La fluidez del material es buena y el contenido de partículas que cumple con el requisito de tamaño de partícula es alto, la eficiencia es alta y viceversa. La velocidad de la rueda de clasificación es alta y el vértice se corta con precisión. Los clasificadores de etapas múltiples se pueden utilizar en serie para producir productos de múltiples tamaños de partículas al mismo tiempo.

Se puede utilizar en serie con molinos de bolas, molinos de vibración, molinos Raymond y otros equipos de molienda para formar un circuito cerrado. El sistema de control adopta el control del programa, el estado de funcionamiento se muestra en tiempo real y la operación es simple y conveniente.

El sistema funciona a presión negativa y la emisión de polvo supera los 40 mg / m³. Después de adoptar las medidas de reducción de ruido, el ruido de funcionamiento del equipo no supera los 75 dB (A).

Campo de aplicación

Minerales, químicos, metalurgia, abrasivos, cerámicos, refractarios, medicinas, pesticidas, alimentos, nuevos materiales, etc., especialmente indicados para la clasificación de productos no minerales como carbonato cálcico, caolín, cuarzo, talco y mica.

La dirección de desarrollo del clasificador de aire.

- Gran escala y refinado

Con la expansión continua del mercado del polvo ultrafino y la expansión de la escala de producción, la demanda de equipos de trituración ultrafina y clasificación fina a gran escala seguirá creciendo. El uso de equipos a gran escala puede reducir el consumo de energía por unidad de producto, simplificar el proceso, reducir el área ocupada y reducir la inversión en equipos y el costo de producción de la unidad de producto.

- El clasificador de aire Vortex domina gradualmente el mercado

El clasificador de aire de vórtice es de estructura simple, ajustable en tamaño de partícula y tiene una amplia gama de adaptabilidad. Es ampliamente utilizado en construcción, procesamiento de minerales, productos químicos finos, cerámicas especiales y otros campos industriales.

- Control automático

La tecnología de automatización de control industrial se está desarrollando hacia la inteligencia, la creación de redes y la integración. El control automático de la clasificación del flujo de aire puede mejorar la eficiencia de la producción, reducir la intensidad laboral de los trabajadores y mejorar el nivel general de automatización de la industria de procesamiento de polvo y la competitividad central de la empresa.

Fuente del artículo: China Powder Network

¿Cómo mejorar el valor de uso de la barita?

La barita es un mineral importante que contiene bario, con alto peso específico (4.3-4.7), baja dureza (3-3.5), propiedades químicas estables, insoluble en agua y ácido, la barita se puede usar como pigmento blanco (comúnmente conocido como Lith Polvo), también se puede utilizar en la industria química, fabricación de papel, cargas textiles y otros sectores industriales. En la producción de vidrio, puede actuar como fundente y aumentar el brillo del vidrio, del cual 80% -90% se usa como agente de carga de lodo en perforaciones petrolíferas.

La finura del polvo de barita determina su uso y valor. Tomemos los campos petrolíferos como ejemplo. Los campos petrolíferos tienen requisitos estrictos sobre la finura del polvo de barita, que no puede ser ni demasiado grueso ni demasiado fino. Una finura inadecuada provocará cambios en las propiedades reológicas del propio lodo pesado, lo que dará lugar a graves accidentes de perforación. Entonces, ¿cómo controlar eficazmente la finura?

1. El propósito de la barita es subdividirla según las diferentes finuras de la barita después de ser triturada por un pulverizador. Se utiliza como agente de carga de lodos para perforación, con una finura de más de 325 mallas. Para preparar el pigmento de litopón, se requiere que la finura del polvo de barita sea de al menos una malla de 1250. Utilizado como relleno de pintura, el polvo de barita requiere más de 2000 mallas. La finura de la barita utilizada en textiles es aún más fina.

2. Selección de molinillo de barita

¿Qué molino se utiliza para polvo de barita de malla 325, polvo de barita de malla 1250 y polvo de barita de malla 2000?

El molino de impacto jerárquico puede controlar eficazmente la finura y la producción de barita, y el mismo equipo puede triturar diferentes finuras, y la finura se puede ajustar arbitrariamente entre 1-75 micrones. Sus características son las siguientes:

1) Bajo consumo de energía: integra molienda centrífuga, molienda por impacto y molienda por extrusión, lo que puede ahorrar energía en un 40-50% en comparación con otros tipos de rectificadoras mecánicas.

2) Gran finura: Equipado con sistema de clasificación autodirigido, finura del producto ≥2500 malla.

3) Amplio rango de alimentación: tamaño de partícula de alimentación ≤50 mm, el material solo necesita pasar a través del equipo de trituración gruesa de primer nivel.

4) Bajo desgaste: las piezas trituradoras están hechas de nuevos materiales compuestos resistentes al desgaste, con una larga vida útil y sin contaminación al procesar materiales con dureza Mohs ≤5.

5) Fuerte estabilidad mecánica: puede producir sin detenerse durante 24 horas durante mucho tiempo.

6) Funciones completas:

- Puede moler materiales en forma de aguja para lograr la relación de aspecto del producto terminado a 15: 1;

- No hay aumento de temperatura durante el proceso de molienda, que es adecuado para la molienda de materiales sensibles al calor;

- Los materiales ultrafinos aglomerados sinterizados se pueden romper y la tasa de recuperación del tamaño de partícula puede alcanzar el 100%;

- Con la función de modelado de partículas, puede aumentar efectivamente la densidad aparente.

- Materiales que pueden triturar tejido fibroso;

- Puede moler materiales con alto contenido de humedad y tiene función de secado;

- Puede moler materiales viscosos fuertes.

7) Producción de presión negativa, sin contaminación por polvo, excelente ambiente.

8) Alto grado de automatización, fuerte estabilidad y fácil operación.

9) Todo el sistema adopta un control automático, que puede realizar el inicio y la parada con un solo botón, y la operación es simple y conveniente. La conexión con el control central puede realizar el control remoto.

Ámbito de aplicación:

1. Los materiales típicos de minerales no metálicos incluyen: caolín duro, talco, grafito, calcita, yeso, tierra de diatomeas, wollastonita, barita, pirofilita, hidróxido de aluminio y otros materiales trituración ultrafina y nanocarbonato cálcico, oxidación Trituración superfina y desintegración de cerio y otros materiales.

2. Los materiales típicos sensibles al calor incluyen: lactosa, cera, resina, grasa, harina de huesos, plantas, etc.

3. Los materiales típicos para el procesamiento ultrafino de las hierbas medicinales y las materias primas chinas son: polen, espino, hongos shiitake, polvo de perlas, medicina para el estómago, nimodipina, antibióticos, Ganoderma lucidum, nuez, raíz de flor de vellón, andrographis, menta, houttuynia, raíz de helecho, Pueraria lobata, Radix isatidis, etc.

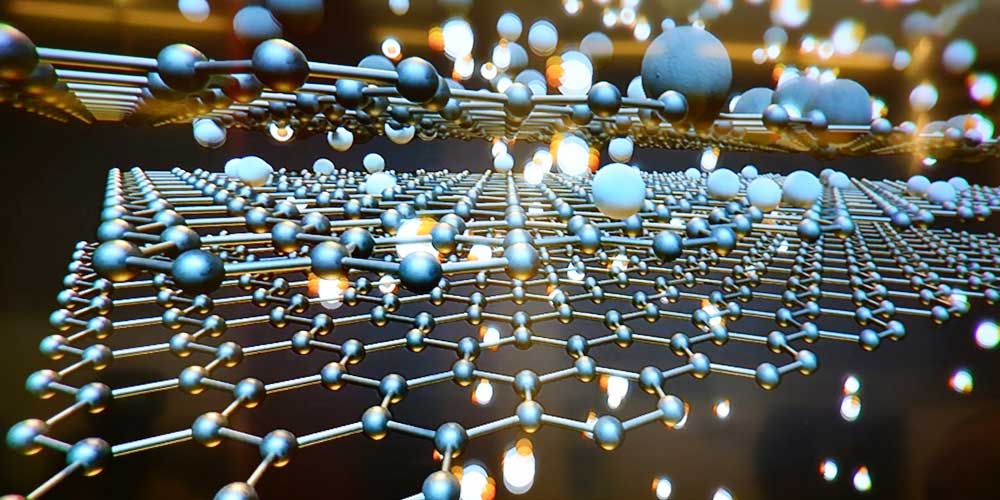

Aplicación de grafeno después de la clasificación del flujo de aire en muchos campos.

El grafeno es un producto de moda hoy en día. El grafeno es un material revolucionario y su aplicación continúa expandiéndose con la profundización de la investigación relacionada. Las buenas propiedades del grafeno también determinan que tenga un valor de mercado extraordinario.

1. Las características del grafeno

El grafeno tiene buena resistencia, flexibilidad, conductividad eléctrica, conductividad térmica y otras propiedades. Es el material con mayor conductividad térmica hasta el momento y tiene muy buena conductividad térmica, por lo que es muy utilizado en la nueva industria de la calefacción.

Al igual que la película calefactora convencional, el grafeno necesita energizarse para generar calor. Cuando se energizan los electrodos en ambos extremos de la película de calentamiento de grafeno, las moléculas de carbono en la película de calentamiento generan fonones, iones y electrones en la resistencia, y los grupos moleculares de carbono generados interactúan entre sí. La fricción y la colisión (también conocida como movimiento browniano) generan energía térmica, y la energía térmica se irradia uniformemente de manera plana controlando los rayos infrarrojos lejanos.

Después de que se energiza el grafeno, la tasa de conversión total de energía electrotérmica efectiva es más del 99% y se agrega la superconductividad especial para garantizar la estabilidad del rendimiento de calefacción. Sin embargo, es diferente de la película calefactora de alambre de metal convencional en que el calentamiento es estable y seguro, y los rayos infrarrojos emitidos se denominan "luz de la vida".

2. ¿Qué aspectos del grafeno se utilizan después de haber sido clasificado por el clasificador de flujo de aire?

- Transistor de grafeno flexible

El transistor de grafeno es un nanodispositivo de un solo electrón. Este tipo de transistor ha recibido una gran atención del mercado desde su investigación y desarrollo. En la actualidad, se han aplicado algunos transistores de grafeno flexibles. La principal ventaja de los transistores de grafeno es que son fáciles de operar a temperatura ambiente, mientras que tienen las características de bajo voltaje y alta sensibilidad. Estas características hacen que los transistores de grafeno sean superiores a los transistores de silicio y, al mismo tiempo, promueven el desarrollo de la tecnología de microchip. Además, debido a las características inherentes del grafeno, este transistor tiene una flexibilidad y capacidad de plegado extremadamente altas.

- Sensor de grafeno

Un sensor es un dispositivo que detecta cambios en el entorno circundante (como calor, movimiento, luz, presión, humedad, etc.) y proporciona retroalimentación a través de señales de salida (generalmente señales luminosas, mecánicas o eléctricas). Debido a que el grafeno tiene una gran relación superficie-volumen, propiedades ópticas únicas, excelente conductividad eléctrica, alta movilidad y densidad del portador y alta conductividad térmica, el grafeno se puede utilizar como sensor en diferentes campos, incluidos biosensores, tecnología de diagnóstico, efecto de campo. transistores, sensores de ADN y sensores de gas.

- Grafeno para baterías de litio

Con la amplia aplicación de las baterías de litio, los tipos de baterías de litio se enriquecen constantemente. Las baterías de iones de litio se consideran uno de los sistemas de almacenamiento de energía electroquímica prometedores, con un gran potencial de aplicación en los campos de la defensa civil, nacional y aeroespacial. Sin embargo, en esta etapa, las baterías de litio aún tienen ciertas limitaciones. El grafeno se puede integrar en los electrodos positivos y negativos de diferentes marcos de batería para mejorar el rendimiento de la batería y aumentar la velocidad del ciclo de carga y descarga.

- Conductor transparente de grafeno

Los conductores transparentes son la parte central de los dispositivos que requieren alta resistencia superficial y alta transparencia, como pantallas táctiles, diodos emisores de luz y células solares. Cuando se utiliza como electrodo, el dispositivo debe cumplir las condiciones de entrada / salida de luz. Los conductores transparentes tradicionales están compuestos de óxidos semiconductores altamente dopados, y los materiales compuestos compuestos de grafeno, silicio, metal y nanotubos de carbono se pueden utilizar como películas conductoras transparentes. Entre ellos, la transparencia de la película de grafeno-silicio es tan alta como del 94% y la conductividad es de 0,45 S / cm. Este tipo de material compuesto tiene un excelente rendimiento general como conductor transparente.

- Material compuesto de estructura de grafeno

El grafeno y diferentes materiales forman materiales compuestos, que se utilizan en diversas aplicaciones, como la aviación. Los estudios han demostrado que agregar grafeno al material puede mejorar en gran medida el rendimiento del material. Para la industria de la aviación, un material compuesto liviano puede ahorrar costos de combustible. Los materiales compuestos a base de grafeno tienen un gran potencial y pueden utilizarse como una opción importante para el desarrollo de nuevos materiales.

- Portador de catalizador de grafeno

El grafeno y sus derivados tienen propiedades superficiales ricas, morfología en forma de lámina, gran área de superficie y alta movilidad de electrones. Los estudios han demostrado que es un material catalítico muy eficaz. El grafeno es una sustancia químicamente inerte. La adición de grupos funcionales puede cambiar las características del grafeno y es adecuado como portador catalítico.

Después de ser clasificado por el clasificador de aire, se puede obtener un polvo preciso y eficiente, y se concentra el tamaño de partícula, de modo que el polvo de grafeno de alta precisión se puede utilizar ampliamente en muchos campos.

¿Cuál es el impacto del gran contenido de agua de la materia prima en el proceso de pulverización del molino de chorro?

Muchas industrias prefieren los molinos a reacción. Los molinos de chorro pueden pulverizar materias primas en polvo, lo que puede aumentar su valor agregado en gran medida. El molino de chorro no es adecuado para todos los materiales. Cuando el equipo tritura los materiales, la naturaleza del alimento es muy estricta. Una de las propiedades de alimentación es el contenido de humedad. El contenido de humedad cambiará bajo la influencia del clima. Uno es demasiado grande y el otro es demasiado pequeño. Estas dos condiciones tienen diferentes efectos sobre la producción. El siguiente análisis se realiza para estas dos situaciones:

1. Bajo contenido de humedad

El molino de chorro es relativamente fácil de triturar materiales con bajo contenido de agua. Debido al bajo contenido de humedad, el bloqueo del material no es fácil de ocurrir durante la producción y el proceso de producción es relativamente fluido. Por lo tanto, la eficiencia del molino de chorro es relativamente alta en este caso, y también es el mejor estado del molino de chorro.

2. Gran contenido de humedad

Cuando el contenido de humedad es grande, el molino de chorro es propenso a pegarse y bloquearse durante el proceso de trituración, lo que hace que el proceso de trituración sea anormal. El polvo pulverizado es fácil de pegar alrededor del rodillo de molienda, el anillo de molienda y el revestimiento. En este momento, reducirá el rendimiento de las piezas y reducirá la eficiencia de producción, y esta situación también provocará el fenómeno de mayor desgaste. Además, cuando el contenido de humedad es grande, si el volumen de aire del soplador en el molino es pequeño, el material animal no se puede soplar para hacerlo flotar; Si se aumenta el volumen de aire del soplador, los materiales no triturados pueden flotar juntos y estos polvos no calificados se pegarán. En la máquina de análisis, cuando el aire circulante fluye hacia el conducto de aire, el material bloqueará el conducto de aire, la cavidad de molienda no puede obtener una buena ventilación y disipación de calor, y la temperatura interna aumenta, lo que reduce la eficiencia de trabajo del motor, lo que Es muy desfavorable para la producción del molino.

De la situación anterior, se puede concluir que un pequeño contenido de humedad es beneficioso para la producción del molino, mientras que un gran contenido de humedad provocará una disminución en la eficiencia del molino de chorro y un aumento en el desgaste. Por lo tanto, en la producción real, es necesario agregar El contenido de agua de los materiales en el molino debe controlarse estrictamente.

La tecnología de procesamiento profundo del caolín.

El caolín es un mineral de arcilla con caolinita como componente principal, comúnmente conocido como "arcilla china", que incluye: caolinita, perlita, dickita y halloysita. La fórmula química cristalina de la caolinita es AI4[Si4O10](OH)8 , que es un mineral de silicato en capas de tipo 1: 1. Consiste en una capa tetraédrica de silicio-oxígeno y una capa octaédrica de aluminio-oxígeno. Las capas están compuestas por enlaces hidrógeno-oxígeno. conectar.

Según su textura y plasticidad, se puede dividir en caolín duro, caolín blando y caolín arenoso. Según su génesis, se puede dividir en caolín de serie de carbón y caolín de serie sin carbón.

Los minerales de ganga del caolín incluyen feldespato, cuarzo, minerales de óxido de titanio, minerales de hierro y mica. Los principales componentes químicos son dióxido de silicio, óxido de aluminio, óxido de hierro, óxido de calcio y óxido de magnesio, mezclas orgánicas y pérdida por ignición. , Óxidos de metales alcalinos, anhídrido fluido.

El color de cocción del caolín es blanco o cercano al blanco, y la blancura máxima es superior al 95%; la dureza del caolín blando es 1 ~ 2, y la dureza del caolín duro puede llegar a 3 ~ 4; tiene buenas propiedades de moldeo, secado y sinterización; fácil de dispersar en agua, suspendido, en una suspensión estable; tiene excelentes propiedades de aislamiento eléctrico, la resistividad es superior a 1010Ω · cm-1 a 200 ° C. Tiene buena resistencia a la solubilidad en ácido, la capacidad de intercambio catiónico (CMC) es generalmente de 0,03-0,05 mmol / gy tiene buena resistencia al fuego, con una refractariedad de 1750-1790 ° C.

El caolín tiene buenas propiedades como plasticidad, dispersabilidad, resistencia al fuego, cohesión y estabilidad, y se ha utilizado ampliamente en muchos campos como la agricultura, materiales refractarios, fabricación de papel, cerámica y caucho.

Con la aparición y el desarrollo de la tecnología de modificación y la nanotecnología, el caolín modificado y el nanocaolín han mostrado un rendimiento más excelente, lo que amplía y amplía enormemente el campo de aplicación del caolín. Aproximadamente el 45% del caolín mundial se usa en la fabricación de papel, aproximadamente el 16% se usa en materiales refractarios, aproximadamente el 15% se usa en cerámica y los campos de preparación de fibra de vidrio y cemento representan cada uno aproximadamente el 6%.

La tecnología de procesamiento profundo del caolín.

El producto de caolín después del beneficio y la purificación alcanza la mejor calidad en el estado natural, pero aún no cumple con los requisitos de algunas aplicaciones, por lo que se requiere un procesamiento adicional del caolín. El procesamiento profundo del caolín incluye: calcinación, molienda superfina, modificación de la superficie.

- Trituración superfina

En el proceso de pulverización ultrafina de caolín, la capa de producto se fractura para producir partículas escamosas. Por lo tanto, la pulverización ultrafina de caolín también se llama peeling. Las máquinas decapantes utilizadas en la industria son principalmente homogeneizadores de alta presión, molinos de mezcla, etc.

![]()

El homogeneizador de alta presión utiliza la fuerza de cizallamiento generada por la fricción mutua generada cuando la suspensión se pulveriza a alta presión y el efecto de aplastamiento generado por la caída repentina de presión después de la pulverización, que destruye la estructura del cristal de caolinita y provoca el enlace de hidrógeno entre los capas de cristal. Fractura, haciendo que las capas de caolín estallen y se despeguen una por una.

Cuando se pulveriza caolín ultrafinamente con un molino de agitación, se utilizan bolas de cerámica, bolas de vidrio, piedra de hierro y corindón como medio de pulverización para evitar la contaminación secundaria y garantizar la blancura del producto. Dado que la tasa de llenado del medio de trituración afectará la capacidad de producción del molino, hay muchos medios y el efecto de pelado es bueno, pero la capacidad de procesamiento es baja, por lo que la tasa de llenado óptima debe determinarse mediante experimentos basados en el rendimiento del equipo. .

- Procesamiento de calcinación

La calcinación del caolín puede eliminar el agua estructural en los minerales de caolinita y, al mismo tiempo, puede eliminar las fuentes de contaminación orgánica y algunas sustancias volátiles. Actualmente es uno de los métodos más efectivos para procesar caolín. No solo puede mejorar la pureza y blancura del caolín, sino también cambiar las propiedades del caolín, por lo que el caolín tiene propiedades que no tenía antes de la calcinación, como: baja densidad, gran área de superficie específica, buenas propiedades de cobertura y buena resistencia al desgaste. El proceso de cocción de satén y el equipo de caolín incluyen principalmente calcinación en horno de llama invertida, calcinación en horno rotatorio, calcinación con flujo de aire en vórtice y calcinación en horno túnel.

Cuando se usa caolín como cerámica, generalmente se usa un horno de llama invertida para la calcinación. Antes de que el caolín ingrese al horno, el contenido de humedad del caolín se controla en aproximadamente el 15%, de modo que el caolín no se cemente durante el proceso de calcinación y ahorre combustible.

En la actualidad, la mayoría de los hornos rotativos utilizados son hornos rotativos horizontales. El horno rotatorio utiliza carbón de baja temperatura como combustible. La rotación del horno rotatorio hace que el caolín se mueva continuamente, y la dirección del movimiento es opuesta a la dirección del flujo de aire a alta temperatura, de modo que el caolín y los gases de combustión a alta temperatura se combinan completamente. Es posible el intercambio de calor, la producción continua.

La calcinación con aire de vórtice utiliza un vórtice cónico para procesar el polvo de caolín seleccionado. Durante el proceso de calcinación, un vórtex forma un flujo de aire caliente que gira hacia arriba, y los materiales extremadamente finos se dispersan en una cámara de reacción interior del cono para la calcinación a través de un rociador. En este momento, el caolín calcinado amorfo obtenido se puede calentar aún más, lo que provocará nuevas. El estado cristalino y físico del material es más alto que el caolín calcinado en la primera etapa, y tiene mejores características.

Los productos calcinados en el horno túnel se han convertido en clínker refractario sinterizado. En este proceso, el caolín adquiere una forma específica y se envía al horno túnel para su calcinación. El material sinterizado se tritura, se clasifica y se convierte en un tamaño de partícula estándar. Ingrese al molino de bolas para moler a -120 mesh y -200 mesh o envíelo al tamiz para separar 80-120 mesh.

Fuente del artículo: China Powder Network

¿Cómo evitar el fallo de la rectificadora ultrafina?

Los equipos de molienda, como los pulverizadores ultrafinos, inevitablemente tendrán varias fallas en el uso, y durante el proceso de construcción, una vez que el pulverizador ultrafino se dañe accidentalmente durante la operación de molienda, se producirá todo el proceso. El proceso retrasa la producción. ¿Cómo podemos evitar el fracaso del molino superfino?

1. Reduzca el desgaste de las piezas resistentes al desgaste del pulverizador ultrafino, y la alimentación no debe ser demasiado grande durante el período de rodaje del pulverizador ultrafino, para no afectar el estado normal de las piezas. La solución es realizar una alimentación razonable en estricta conformidad con los estándares de uso.

2. Después de la instalación del molino ultrafino, habrá una máquina vacía para la puesta en servicio y podrá verificar si las distintas partes están instaladas en su lugar. Si hay una desviación de la forma geométrica y el tamaño coincidente entre las piezas, se verá afectado por cargas alternas como el impacto y la vibración, así como el calor, la deformación y otros factores durante el uso, lo que afectará la eficiencia de producción del molino ultrafino. . Por lo tanto, revise los tornillos del molino ultrafino en un tiempo fijo para evitar que se aflojen.

3. El operador de la línea de producción de pulverización industrial debe tener una comprensión clara del funcionamiento y los principios del equipo, y comprender el rendimiento, la estructura y las partes del molino ultrafino, y solucionar los problemas a tiempo para reducir el tiempo de inactividad. Además, la lubricación del pulverizador ultrafino también tiene ciertos requisitos operativos. Para que coincida con el funcionamiento del espacio de montaje, el lubricante debe formar una película de aceite uniforme en la superficie de fricción para evitar el desgaste.

Se deben tener en cuenta tres puntos durante el uso del molino superfino: reducir el desgaste, evitar que se afloje y operar con habilidad. Prestar atención a estos tres puntos evitará muchos fallos innecesarios.

Cómo reducir el consumo de energía del molino de chorro

La ventaja del molino de chorro es que el material después de la trituración no produce contaminación. Después de triturar, la velocidad del flujo de aire comprimido de alta velocidad disminuye y el volumen aumenta. Pertenece al proceso de absorción de calor y tiene un efecto de enfriamiento sobre el material. Es especialmente adecuado para molienda ultrafina. El molino de chorro utiliza un flujo de aire de alta velocidad para acelerar la velocidad de producción de partículas, chocar entre sí o chocar con el objetivo para aplastar el material y lograr el efecto de molienda.

En términos generales, hay tres formas principales de acelerar la trituración de partículas sólidas mediante un flujo de aire de alta velocidad:

(1) Boquilla de aceleración de partículas de flujo de aire: después de que el flujo de aire y las partículas estén completamente mezcladas, las partículas pueden obtener una alta velocidad (casi la misma que la velocidad del flujo de aire), pero el material se desgasta seriamente en la pared interna de la boquilla y rara vez se utilizado en aplicaciones prácticas.

(2) El inyector acelera las partículas: el flujo de aire de alta velocidad (supersónico) y las partículas se mezclan y aceleran en el tubo de mezcla, y las partículas obtienen una velocidad más alta, pero el material desgasta seriamente el tubo de mezcla.

(3) El flujo de aire libre acelera las partículas: las partículas entran en la corriente de aire de alta velocidad en forma de caída libre. En este momento, solo el flujo de aire de alta velocidad pasa a través de la boquilla y el desgaste es pequeño. Sin embargo, dado que la velocidad de caída (lateral) de las partículas es muy baja, es difícil entrar en el centro de la corriente de aire (flujo de aire de alta velocidad) para obtener un flujo de aire de alta velocidad.

Desde esta perspectiva, la eficiencia del molino de chorro depende principalmente de la velocidad de colisión relativa y el ángulo de colisión de las partículas en el lecho fluidizado. Por lo tanto, solo cambiando la geometría y el diseño estructural de la boquilla y la cavidad de molienda se puede mejorar la eficiencia del molino de chorro. Para reducir el consumo de energía de los molinos de chorro y mejorar la eficiencia de producción, podemos comenzar mejorando la estructura de la boquilla, determinando el espaciado de la boquilla, mejorando la forma de la cavidad de molienda y determinando el nivel de material de la cavidad de molienda.

Varias boquillas auxiliares distribuidas uniformemente están dispuestas alrededor de la boquilla principal para acelerar las partículas de material alrededor de la boquilla principal para que entren en el área central de la corriente principal para obtener una mayor velocidad de colisión. Se dispone una boquilla de alimentación en el centro de la boquilla principal, y las partículas fluidizadas en el lecho fluidizado se aspiran directamente al centro de la boquilla principal para obtener una alta velocidad de colisión.

¿Cuál es la importancia del molino de chorro en la molienda ultrafina farmacéutica?

En la industria farmacéutica, existen muchas materias primas con diferentes tamaños de partículas. Cuando estas materias primas se procesan en el siguiente paso, los diferentes tamaños de partículas y la densidad desigual del polvo dan como resultado una fluidez deficiente y una capa fácil. La molienda ultrafina es el proceso de operación de convertir un material sólido de gran tamaño en un grado apropiado de polvo fino. Bajo la acción combinada de varias fuerzas, el material sólido genera tensión. Bajo esta tensión, el material sufre una deformación elástica. Cuando la tensión excede un cierto límite, el material sufrirá una deformación plástica. El aplastamiento dentro del rango de deformación elástica se llama aplastamiento elástico, y el aplastamiento después de la deformación plástica se llama aplastamiento primario. Generalmente, los fármacos de cristales polares se trituran fácilmente y la mayoría de ellos se trituran elásticamente. Por el contrario, los fármacos de cristales no polares se muelen principalmente, lo que es difícil de triturar.

El molino de chorro puede reducir en gran medida el tamaño de partícula de materiales sólidos y aumentar el área de superficie, lo cual es de gran importancia para la ingeniería farmacéutica:

(1) Es útil aumentar la superficie de contacto del medio de dispersión sólido y líquido, acelerar la tasa de disolución del fármaco y mejorar la tasa de utilización del fármaco;

(2) Después de micronizar las materias primas y auxiliares, las partículas grandes se rompen en un polvo fino, lo que facilita la mezcla uniforme de varios materiales sólidos diferentes, mejora la uniformidad de la dispersión del fármaco principal en las partículas y mejora la dispersión. del colorante u otros materiales auxiliares;

(3) La mejora de la fluidez del fármaco es útil para mejorar la calidad de las preparaciones, y también es conveniente procesarlo en varias formas de dosificación, lo que es conveniente para dispensar y tomar. El proceso de molienda es un proceso físico, y los objetos presentan diferente dureza y rendimiento debido a la diferente cohesión. Durante la molienda, la cohesión entre moléculas debe ser parcialmente destruida por fuerzas externas para aumentar el área de superficie del fármaco, es decir, el proceso de conversión de energía mecánica en energía de superficie. La fuerza externa utilizada en el proceso de trituración debe determinarse de acuerdo con la dureza y el rendimiento del fármaco.

El molino de chorro es un equipo de molienda ultrafino maduro, que es diferente de otros equipos de molienda ultrafinos. El principio de molienda es utilizar un flujo de aire de alta velocidad para hacer que las partículas de material animal se muevan, de modo que los materiales choquen, choquen y se froten entre sí. Bajo la acción cortante del flujo de aire, el material se muele en partículas finas. Los molinos de chorro se utilizan ampliamente en la trituración ultrafina de medicamentos en polvo. El proceso de molienda es continuo, con gran capacidad y alto grado de automatización; y los productos procesados tienen una distribución de tamaño de partícula estrecha, alta pureza y partículas con buena actividad y dispersabilidad.

Aplicación de Jet Mill en la producción de dióxido de titanio

El dióxido de titanio utilizado como pigmento tiene excelentes propiedades ópticas y propiedades químicas estables. El dióxido de titanio tiene requisitos muy altos en cuanto al tamaño de partícula, la distribución del tamaño de partícula y la pureza. Generalmente, el tamaño de partícula del dióxido de titanio se basa en el rango de longitud de onda de la luz visible, que está entre 0,15 my 0,35 m. Y como pigmento básico blanco, es muy sensible al aumento de impurezas, especialmente de hierro, y se requiere que el aumento de trituración sea inferior a 5 ppm. Además, se requiere que el dióxido de titanio tenga una buena dispersabilidad en diferentes sistemas de recubrimiento. Por lo tanto, el equipo de trituración mecánica general es difícil de cumplir con los requisitos, por lo que la molienda final (molienda del producto terminado) de dióxido de titanio se selecciona actualmente por molinos de chorro en el país y en el extranjero.

De acuerdo con los requisitos de molienda del dióxido de titanio: distribución del tamaño de partícula estrecha, menor aumento de inclusiones, buena dispersabilidad, etc., y características del material del dióxido de titanio: alta viscosidad, poca fluidez, tamaño de partícula fino y fácil de adherir a la pared, etc. En la actualidad, los fabricantes de dióxido de titanio nacionales y extranjeros optan por la autodistribución El molino de chorro de tipo plano (también conocido como tipo de disco horizontal) con función de alto nivel se utiliza como equipo de molienda final para el dióxido de titanio; y se utiliza vapor sobrecalentado como medio de trabajo de trituración. Debido a que el vapor está fácilmente disponible y es barato, la presión del medio de trabajo de vapor es mucho más alta que la del aire comprimido y también es fácil de aumentar, por lo que la energía de flujo del vapor es mayor que la del aire comprimido. Al mismo tiempo, la limpieza del vapor sobrecalentado es mayor que la del aire comprimido, la viscosidad es baja y no hay electricidad estática, y mientras se muele, puede eliminar la electricidad estática generada por la colisión y la fricción del material, y reducir la cohesión secundaria del material en polvo. Además, la molienda en condiciones de alta temperatura puede mejorar la dispersabilidad de la aplicación del dióxido de titanio y aumentar la fluidez del dióxido de titanio. El uso de vapor sobrecalentado tiene un bajo consumo de energía, que es solo del 30% al 65% del aire comprimido. Además, utilizando un molino de chorro plano, se pueden agregar aditivos orgánicos para modificar orgánicamente la superficie del dióxido de titanio mientras se pulveriza, para aumentar la dispersabilidad del dióxido de titanio en diferentes sistemas de aplicación.

Con el rápido desarrollo de la industria del dióxido de titanio, los requisitos para los equipos son cada vez más altos. Bajo la premisa de cumplir con las condiciones del proceso y los requisitos de calidad, la gran escala y sistematización de los equipos es particularmente importante. La molienda del flujo de aire también se mejora continuamente con el desarrollo de dióxido de titanio. La capacidad de producción de la máquina de polvo de gas también ha aumentado de 1,2 t / ha 1,5 t / h al principio a las actuales 2,5 t / ha 3,5 t / h. La capacidad de producción del sistema de polvo de gas también ha aumentado de una sola línea de 10,000 t / a a la actual línea única 2 Diez mil t / a, el método de recolección también se ha cambiado de la recolección húmeda relativamente atrasada a la recolección seca avanzada , lo que mejora enormemente el rendimiento único y reduce el desperdicio. Con el ahorro de energía y la reducción de emisiones, cuanto más altos sean los requisitos para la reducción de costos, más razonable será la configuración del sistema de gas-polvo y la plena utilización del calor residual de los gases de escape. En el pasado, el método de recolección de gas y polvo era principalmente recolección húmeda, es decir, los materiales de la máquina de gas y polvo ingresan primero al ciclón para la separación de vapor y sólidos, y los materiales separados son descargados por el descargador de estrella en la parte inferior de el ciclón para enfriar y envasar. El material separado ingresa a la torre de rociado con el flujo de aire para enfriar y recolectar el rociado. El material recolectado por la torre de aspersión está en forma de lechada, que debe sedimentarse, filtrarse y secarse antes de regresar a la máquina de polvo de gas. El rendimiento único de este proceso es muy bajo, hasta el 90%, el consumo de energía es grande, el calor de escape no se puede utilizar y básicamente se ha eliminado. El método actual de recolección de gas y polvo es principalmente recolección en seco, es decir, el material de la máquina de gas y polvo ingresa primero al filtro de mangas de alta temperatura para la separación de vapor y sólidos. El material de filtro resistente a altas temperaturas con revestimiento de superficie actual tiene una tasa de separación de más del 99,5%. Los materiales descargados se descargan a través del descargador en estrella en la parte inferior del filtro de mangas de alta temperatura para enfriar y empaquetar. El gas de cola de alta temperatura separado se descarga de la cámara de aire limpio en la parte superior del filtro de mangas de alta temperatura y entra en el dispositivo de recuperación de calor residual de gas de cola para la utilización del calor residual.

Factores que afectan a los equipos de molienda por chorro

(1) Molino de chorro: como el equipo más importante para el molido de chorro, la calidad de la máquina de polvo de aire determina directamente la calidad del producto. Se requiere que la máquina de polvo de gas tenga un diseño razonable, excelente producción, energía cinética de alto impacto, buen efecto de clasificación, resistencia al desgaste y resistencia a altas temperaturas. Por lo tanto, es muy importante elegir una máquina de polvo de gas.

(2) Calidad del vapor: El fluido de trabajo de molienda de la molienda por chorro es vapor sobrecalentado. Si la calidad del vapor no cumple con los requisitos de trituración, afectará seriamente la calidad del gas y el polvo. Generalmente, los requisitos de la máquina de gas en polvo para vapor son: la presión es de 1,6 a 2,0 MPa y la temperatura está entre 290 ° C y 310 ° C. Si la temperatura y la presión son más bajas que los requisitos, causará energía cinética de bajo impacto, menor fuerza de molienda, calor insuficiente en el sistema y los materiales se humedecerán fácilmente, lo que afectará el efecto de molienda, bloqueará el sistema y hará que no funcione. normalmente; si la temperatura y la presión son demasiado altas, el equipo del sistema causa daños.

(3) Control de proceso: la molienda con flujo de aire requiere un funcionamiento estable y continuo. La fluctuación del vapor y la fluctuación del volumen de alimentación deben controlarse dentro de un cierto rango, y deben ajustarse lentamente durante el ajuste, y está estrictamente prohibido aumentar o disminuir. Además, una vez que el sistema de gas-polvo sea normal, debe mantener un funcionamiento continuo y evitar arranques y paradas frecuentes. Además, los procedimientos operativos deben seguirse estrictamente al arrancar y detener.

(4) Monitoreo del sistema: para asegurar el funcionamiento normal del sistema, el equipo de monitoreo necesario debe instalarse en una posición razonable del sistema para realizar ajustes oportunos de acuerdo con los cambios en la situación.

Fuente del artículo: China Powder Network

Características y aplicaciones de los materiales cerámicos avanzados: fibra de carburo de silicio

Las cerámicas avanzadas tienen excelentes propiedades como resistencia a altas temperaturas, alta resistencia y rigidez, peso relativamente ligero y resistencia a la corrosión, pero también tienen un talón de Aquiles inherente: la fragilidad. El uso de un compuesto de matriz y fibra cerámica continua de alta resistencia y módulo alto es un método eficaz para mejorar la tenacidad y fiabilidad de las cerámicas.

En la actualidad, el equipo de molino de chorro se ha utilizado en la preparación de muchos materiales cerámicos avanzados. Sin embargo, los compuestos de matriz cerámica reforzada con fibra se refieren principalmente a compuestos hechos de fibra de carbono, fibra de grafito, fibra de carburo de silicio, fibra de nitruro de silicio, fibra de zirconia, etc. para mejorar el óxido de magnesio, óxido de silicio, nitruro de silicio, óxido de aluminio, zirconia, etc. El material tiene las características de resistencia a la compresión a alta temperatura, alto módulo elástico, fuerte resistencia a la oxidación y buena resistencia al impacto.

La fibra de carburo de silicio es un tipo de fibra cerámica con alta resistencia a la tracción, resistencia a la fluencia, resistencia a altas temperaturas, resistencia a la oxidación y buena compatibilidad con la matriz cerámica. Se utiliza en campos de alta tecnología como el aeroespacial, la aviación, las armas, la construcción naval y la industria nuclear. Tiene amplias posibilidades de aplicación.

El método de sinterización de polvo ultrafino se basa principalmente en polvo de carburo de silicio como materia prima, agregando una cierta cantidad de aglutinante y coadyuvantes de sinterización (B, Al2O3, etc.), mediante mezcla física, hilatura en seco o hilatura por fusión para fabricar fibras. la seda se somete a un tratamiento térmico a alta temperatura para obtener fibras de carburo de silicio. La fibra de carburo de silicio preparada por este método tiene una mejor resistencia a altas temperaturas y resistencia a la fluencia, pero el diámetro de la fibra es mayor y la resistencia es menor, lo que no es propicio para aplicaciones industriales.

La fibra de carburo de silicio tiene las ventajas de una buena resistencia a la fluencia, resistencia a la oxidación, resistencia a la corrosión química y compatibilidad con la matriz cerámica. Se puede utilizar como material estructural de alta temperatura de compuestos de matriz cerámica reforzada con fibra y se puede utilizar ampliamente en la industria aeroespacial y otros campos.

Además, el material compuesto de matriz metálica reforzado con fibra de carburo de silicio tiene un mejor rendimiento en términos de resistencia específica, rigidez específica, coeficiente de expansión térmica, conductividad térmica y resistencia al desgaste. Se utiliza en la industria aeroespacial, armas y equipos militares, equipos deportivos, automóviles, etc. La industria civil tiene una amplia gama de perspectivas de aplicación.

Fuente del artículo: China Powder Network