Aplicación de polvo de dolomita

La dolomita es un mineral de carbonato, que incluye dolomita de hierro y dolomita de manganeso. Su estructura cristalina es como la calcita, a menudo en forma de romboedros; las burbujas aparecerán lentamente cuando se exponga al ácido clorhídrico diluido frío; algunas dolomías emiten luz de color rojo anaranjado bajo la irradiación de rayos catódicos. La dolomita es el principal componente mineral de la dolomita y la piedra caliza dolomítica.

La dolomita se puede utilizar en materiales de construcción, cerámica, vidrio y materiales refractarios, industria química, agricultura, protección del medio ambiente, ahorro de energía y otros campos. Se utiliza principalmente como fundente para refractarios alcalinos y fabricación de hierro en altos hornos; producción de fertilizantes de fosfato de calcio y magnesio y preparación de sulfato de magnesio; e ingredientes para la producción de vidrio y cerámica. También se utiliza como fundente en el esmalte. Algunos hornos antiguos en el norte, como Ding Kiln, a menudo agregan dolomita al esmalte, y también se agrega dolomita a algunos esmaltes en Jingdezhen, que requiere un molino de dolomita. apoyo.

El polvo de dolomita es de color blanco puro, insoluble en agua, con una densidad relativa de 2,5, propiedades químicas estables y un tacto resbaladizo. Como relleno de plástico, el polvo de dolomita puede mejorar la dureza, la resistencia al fuego, la resistencia a ácidos y álcalis, el aislamiento eléctrico y la estabilidad dimensional del producto. Es ampliamente utilizado en plásticos, caucho, cables, pinturas, revestimientos, cerámica, EVA y otras industrias.

1. Utilizado en caucho, puede aumentar el volumen del caucho, mejorar la procesabilidad del caucho, desempeñar un papel de semi-refuerzo o refuerzo y puede ajustar la dureza del caucho.

2. En plásticos, puede aumentar el volumen del plástico, reducir el costo del producto, mejorar la estabilidad dimensional del plástico y la dureza y rigidez del plástico, mejorar la resistencia al calor del plástico y mejorar el astigmatismo de el plástico.

3. Se utiliza para mortero de aislamiento de paredes exteriores, masilla en polvo, mortero autonivelante de césped de fábrica de bolas, piso epoxi, pintura de látex para paredes exteriores, pintura de piedra real, tubería de arena FRP, plástico, caucho, pintura, revestimiento, etc.

Puede verse que el mercado de aplicaciones de la dolomita tiene amplias perspectivas.

El procesamiento de polvo de dolomita generalmente se divide en procesamiento de polvo grueso de dolomita (0-3 mm), procesamiento de polvo fino (malla 20-malla 400) y procesamiento profundo de polvo ultrafino de dolomita (malla 400-malla 1250) y procesamiento de micropolvo (malla 1250) - 3250 mesh) cuatro tipos, seleccione el equipo apropiado de acuerdo con las diferentes técnicas de procesamiento.

El tamaño de partícula del polvo de carbonato de calcio pesado es más uniforme al usar el clasificador de aire

Es bien sabido en la industria que existen diferentes procesos para el procesamiento de polvo de carbonato cálcico pesado en métodos secos y húmedos. El procesamiento en seco es más propicio para lograr una escala industrial y un cierto grado de refinamiento del producto. Por lo tanto, muchas empresas han optado por utilizar clasificadores de aire para obtener un polvo de carbonato de calcio pesado más refinado.

El polvo de carbonato de calcio pesado con espesor desigual se mueve al área de clasificación a alta velocidad desde la entrada del extremo inferior del clasificador de flujo de aire con la corriente ascendente bajo la fuerza de succión del ventilador. Bajo la acción de la fuerte fuerza centrífuga generada por la turbina de clasificación giratoria de alta velocidad, los materiales gruesos y finos se separan. Las partículas finas que cumplen con los requisitos de tamaño de partículas ingresan al separador ciclónico o al colector de polvo a través del espacio de las hojas de la rueda de clasificación, y las partículas gruesas arrastran la parte de las partículas finas después de golpear la pared. La velocidad desaparece. La acción de lavado separa las partículas gruesas y finas, las partículas finas se elevan a la zona de clasificación para la clasificación secundaria y las partículas gruesas caen al puerto de descarga.

El tamaño de partícula del polvo de carbonato de calcio pesado procesado por el clasificador de aire es más concentrado, y el polvo de carbonato de calcio pesado procesado por el clasificador de aire se usa más ampliamente:

1. Polvo de calcio pesado para la industria del mármol artificial: malla 325, requisito de blancura: 95%, contenido de carbonato de calcio: 98,5%, puro y sin impurezas. El carbonato de calcio se ha utilizado ampliamente en la producción de mármol artificial.

2. Polvo de calcio pesado para la industria de baldosas: malla 400, requisito de blancura: 95%, contenido de carbonato de calcio: 98,5%, puro y sin impurezas. El carbonato de calcio se puede utilizar en la industria de las baldosas para pisos para aumentar la blancura y la resistencia a la tracción del producto, mejorar la tenacidad del producto y reducir el costo de producción.

3. Polvo de calcio pesado para la industria del papel: malla 325, requisito de blancura: 95%, contenido de carbonato de calcio: 98%. El importante papel del carbonato de calcio en la industria del papel: puede garantizar la resistencia y blancura del papel, y el costo es bajo.

4. Polvo de calcio pesado para la industria de la construcción (mortero seco, hormigón): malla 325, requisito de blancura: 95%, contenido de carbonato de calcio: 98%. El carbonato de calcio juega un papel importante en el hormigón en la industria de la construcción, no solo puede reducir los costos de producción, sino también aumentar la tenacidad y resistencia del producto.

5. Polvo de calcio pesado para la industria de techos ignífugos: malla 600, requisito de blancura: 95%, contenido de carbonato de calcio: 98,5%. El carbonato de calcio se utiliza en el proceso de producción de techos ignífugos, lo que puede mejorar la blancura y el brillo del producto, y también aumentará el rendimiento ignífugo.

Modificación del negro de carbón y su aplicación en caucho.

El negro de carbón es un carbón amorfo en polvo negro suelto, ligero, extremadamente fino. Es el relleno de refuerzo más importante en la industria del caucho y se usa ampliamente en las industrias de impresión y teñido, caucho, procesamiento de plásticos y transporte. Los estudios han demostrado que la modificación química del negro de carbón puede mejorar en gran medida varias propiedades del negro de carbón, que también es un tema candente en la investigación actual sobre el negro de carbón.

Para cumplir con los requisitos especiales para el rendimiento del negro de carbón en algunas aplicaciones, el propósito de la modificación se puede lograr procesando posteriormente el negro de carbón. A partir de la composición del elemento y los grupos funcionales de la superficie del negro de humo, hay tres formas de mejorar la modificación hidrófila del negro de humo: modificación por oxidación, modificación por injerto y modificación por recubrimiento.

Modificación de injerto

La modificación por injerto es uno de los métodos de modificación del caucho más ampliamente estudiados. La modificación por injerto consiste en injertar cadenas de polímero o compuestos de bajo peso molecular en la superficie del negro de carbón y unirlos firmemente a la superficie del negro de carbón para evitar la agregación entre partículas para lograr el propósito de la dispersión.

- Injerto de negro de humo y bajo peso molecular

AO-80 (un antioxidante orgánico) se descompone en condiciones de alta temperatura para generar pequeños radicales libres moleculares. En el fluido de CO2 supercrítico, se utilizan pequeñas moléculas orgánicas (AO-80) para injertar negro de carbón en la superficie y preparar pequeñas moléculas orgánicas. Nano partículas de negro de carbón injertadas. El análisis del mapa de tamaño de partícula después de injertar moléculas de AO-80 en la superficie del negro de carbón llega a la conclusión de que el tamaño de partícula de los agregados de negro de carbón modificado es más pequeño y más estrecho.

- Injerto de polímero y negro de carbón activado

La utilización de las características de un gran número de grupos terminales de polímeros hiperramificados y la modificación del negro de humo con polímeros hiperramificados de extremos ligeros pueden debilitar la agregación de partículas de negro de humo modificadas. Negro de humo modificado con injerto de polímero hiperramificado: primero se metila el negro de humo y luego se injerta poli (amida etilo) hiperramificado de tipo AB3 sobre la superficie del negro de humo.

- Injerto para capturar radicales libres en la superficie del negro de carbón.

El poliestireno sulfonato de sodio (PSS) es un polímero soluble en agua con buena actividad interfacial. En un entorno ultrasónico, el estireno sulfonato de sodio monómero sufre una polimerización de radicales libres, y los radicales libres de cadena larga del polímero generados son capturados por la superficie del negro de humo para preparar negro de humo injertado con polímero.

Modificación de oxidación

Las partículas de negro de humo son oxidadas por un oxidante para sufrir modificaciones. El tratamiento de oxidación del negro de humo puede cambiar la superficie específica, la porosidad y la conductividad del negro de humo.

El tratamiento de oxidación superficial (oxidación en fase gaseosa y oxidación en fase líquida) aumenta el tipo y número de grupos funcionales que contienen oxígeno en la superficie del negro de carbón, lo que puede aumentar el contenido volátil del negro de carbón, reducir el pH y mejorar la actividad superficial y la polaridad.

- Método de fase gaseosa

La modificación en fase gaseosa del negro de humo es un método de modificación tradicional. El oxígeno, el ozono, el aire seco y el oxígeno atómico o el aire húmedo son los principales oxidantes. El gas inerte se introduce en condiciones cerradas, luego se eleva la temperatura a la temperatura de reacción y luego se introduce el oxidante para realizar la reacción de modificación. Después de la reacción, se introduce gas inerte. Los resultados experimentales muestran que a medida que aumenta el tiempo de prueba y aumenta la temperatura de reacción, cuanto más grupos que contienen oxígeno en la superficie del negro de humo, mejor es la dispersabilidad en la matriz de caucho.

- Método de fase líquida

El método de fase líquida, también conocido como método de oxidación química, es un método de modificación en el que un oxidante reacciona con el negro de humo para generar algunos radicales, radicales carboxilo y radicales ligeros en la superficie del negro de humo. El compuesto de elastómero Cabot (CEC) investigado por Wang Mengjiao y otros es el primer masterbatch de relleno NR producido mediante un proceso continuo de mezcla en fase líquida. Esta tecnología hace posible la protección del medio ambiente, bajo consumo de energía, proceso simple y bajo consumo de mano de obra. En comparación con el compuesto de caucho seco, este material puede mejorar significativamente las propiedades del caucho vulcanizado, incluida la reducción de la pérdida por histéresis, la mejora de la resistencia al corte y la resistencia a la flexión, y el aumento de la resistencia al desgaste del caucho vulcanizado cuando se aumenta la cantidad de relleno.

Modificación de revestimiento

Mezcle negro de humo con negro de humo blanco disperso en agua para hacer una suspensión, agregue una cantidad adecuada de metanol, metil trietoxisilano, silicato de sodio y otros dispersantes para hacer que el negro de humo blanco cubra la superficie del negro de humo y el carbono modificado resultante. El negro está relleno En neumáticos, cintas transportadoras y rodillos de caucho, puede dar al caucho vulcanizado excelentes propiedades físicas, como alta resistencia al desgaste, alto agarre y baja resistencia a la rodadura.

Aplicación de negro de humo modificado en caucho

En la industria del caucho, el negro de humo se usa ampliamente como agente de refuerzo, y el 90% de la producción mundial de negro de humo se usa en la industria del caucho.

- Aplicación en NR (caucho natural)

El negro de humo modificado por el gas de pirólisis se utiliza como agente de refuerzo y se añade al caucho con HAF. A medida que aumenta la cantidad de negro de humo modificado, aumenta la tensión de tracción del 300% del compuesto vulcanizado, disminuye el alargamiento y disminuye la deformación por compresión. Se ha reducido la resistencia al desgarro.

El efecto de la modificación del gas de pirólisis-I y HAF sobre el rendimiento de NR

| Rendimiento | HAF / negro de humo modificado con gas de pirólisis II | ||||

| 100/0 | 70/30 | 50/50 | 30/70 | 0/100 | |

| 300% tensión de alargamiento fija / MPa | 8,3 | 8,2 | 8,8 | 9,0 | 9,5 |

| Resistencia a la tracción / MPa | 32,5 | 39,7 | 27,1 | 26,5 | 23,1 |

| Alargamiento a la rotura /% | 586 | 593 | 548 | 535 | 496 |

| Deformación permanente/% | 36,4 | 30,8 | 26,8 | 22,6 | 24,0 |

| Dureza / grado Sauer A | 61,5 | 58 | 58 | 60 | 61 |

| Coeficiente de resistencia al frío (-40 ℃) | 0,8 | 0,83 | 0,84 | 0,8 | 0,8 |

- Aplicación en EPDM (caucho de monómero de etileno propileno dieno)

El caucho EPDM (EPDM) tiene una excelente resistencia al ozono y al envejecimiento. A menudo se rellena con negro de humo modificado mediante injerto de monómero de metacrilato de glicidilo (GMA) para mejorar su procesamiento y propiedades mecánicas.

El negro de carbón se modificó con ácido graso ligero insaturado para mejorar la vulcanización y las propiedades físicas y mecánicas del caucho EPDM. Se encontró que la adición de ácido graso insaturado mejoró significativamente el comportamiento de desgarro y el comportamiento de flexión del caucho vulcanizado mientras se mantenía un comportamiento relativamente alto. Un buen comportamiento de envejecimiento del oxígeno térmico se puede aplicar bien a los productos de caucho que absorben los golpes.

- Aplicación en SBRL (caucho de estireno butadieno vulcanizado)

El caucho de estireno butadieno es un látex industrial de uso común, que tiene las ventajas de bajo costo y amplias fuentes. El estireno sulfonato de sodio se usa para modificar el negro de humo para preparar una suspensión de negro de humo nano-dispersada, y luego la suspensión de negro de humo se mezcla con SBRL para preparar SBRL reforzado con negro de humo modificado, que se aplica al fluido de reparación de neumáticos.

- Aplicación en sellador de poliuretano

En presencia del iniciador peróxido de benzoílo, la superficie del negro de humo ordinario se modifica orgánicamente con estireno.

Comparación del rendimiento del negro de humo agregado al sellador antes y después de la modificación

| proyecto | Sellador antes de la modificación | Sellador modificado |

| Resistencia a la tracción / MPa | 3,2 | 4,43 |

| Alargamiento a la rotura /% | 423 | 597 |

| Resistencia al corte / MPa | 1,9 | 2,6 |

| Dureza / grado Sauer A | 40 | 42 |

| Resistencia al hundimiento / mm | 3,64 | 6,84 |

El sellador hecho de compuesto de negro de humo modificado tiene buena resistencia a la tracción, dureza, alargamiento y resistencia al corte, y reduce el costo, y se usa ampliamente en campos de sellado como la construcción y los automóviles.

Fuente del artículo: China Powder Network

Cinco puntos clave para el control de calidad de los productos en polvo de silicona

El polvo de sílice es un material en polvo de sílice hecho de mineral de cuarzo natural, cuarzo fundido, etc., procesado mediante múltiples procesos como molienda, clasificación de precisión y eliminación de impurezas. La molienda es uno de los procesos centrales en la producción de productos en polvo de silicio. Afecta directamente a su pureza, distribución del tamaño de partícula y costo de producción.

Para producir productos en polvo de silicio con calidad estable y alto rendimiento, es necesario fortalecer la gestión y el control desde los siguientes puntos:

1. Control del molino de bolas

Es posible controlar eficazmente el contenido de impurezas y aumentar la vida útil del equipo seleccionando razonablemente el material del medio de molienda, controlando la proporción del medio y la velocidad de llenado; De acuerdo con la relación de longitud a diámetro del molino de bolas, la estructura y distribución del revestimiento y el tamaño de partícula de la molienda, la velocidad del molino de bolas se puede ajustar razonablemente para promover la molienda El material en la cavidad mantiene una buena estado de movimiento, mejorando así el efecto de pulido.

2. Dar forma a las partículas

Optimizando las condiciones del proceso, como la velocidad de funcionamiento del equipo, la presión y temperatura internas, el tiempo de residencia del material, etc., se puede mejorar la regularidad de la superficie del polvo de silicio y se puede mejorar la fluidez del producto. dispersión.

3. Compuesto mixto

El polvo de sílice unimodal no puede lograr el empaque más ajustado, es difícil cumplir con los altos requisitos de llenado y no puede maximizar el excelente rendimiento del polvo de sílice. Una de las formas de aumentar la tasa de llenado es mezclar los productos de micropolvo de silicio con diferentes distribuciones de tamaño de partículas y formar una distribución multimodal a través de la proporción de mezcla, lo que logra un alto llenado y reduce el valor de absorción de aceite del micropolvo de silicio.

4. Modificación de la superficie

Como relleno inorgánico, el micropolvo de silicio tiene problemas de mala compatibilidad y dificultad de dispersión cuando se mezcla con resinas orgánicas, lo que da como resultado una mala resistencia al calor y a la humedad de materiales como los empaques y sustratos de circuitos integrados, lo que afecta la confiabilidad y estabilidad del producto. Para mejorar el problema de la unión de la interfaz entre el micropolvo de silicio y los materiales poliméricos orgánicos y mejorar su rendimiento de aplicación, generalmente es necesario modificar la superficie del micropolvo de silicio.

5. Control de las condiciones de producción

La clave para la producción de polvo de silicio de grado electrónico es eliminar las impurezas conductoras del cuarzo. Por lo tanto, además de la selección de materias primas más puras, cada eslabón de producción debe minimizar la contaminación del producto por los contenedores, el medio ambiente y los productos químicos, y operar estrictamente.

Para evitar la contaminación de los materiales durante la molienda, los medios de molienda utilizados deben ser materiales no metálicos, como bolas de cerámica de alúmina o sílice; El barril del molino también debe estar revestido con materiales resistentes al desgaste de alta resistencia, como cerámica de alúmina, sílice o caucho de poliuretano.

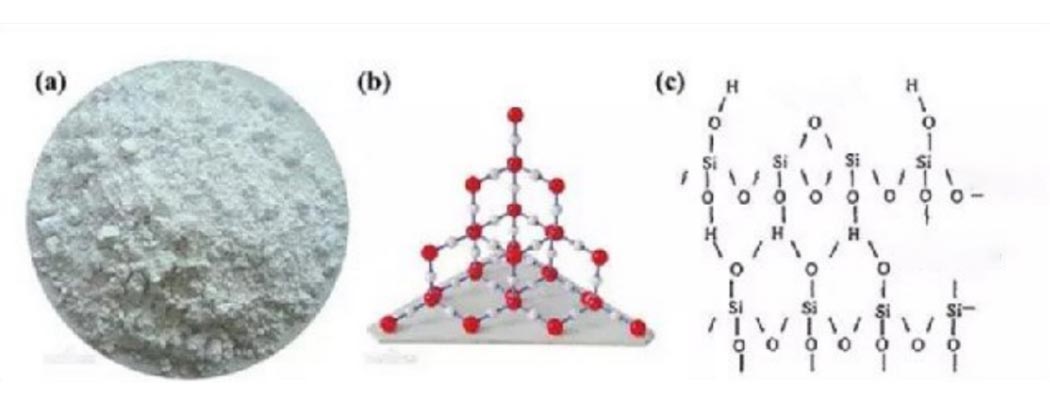

Preparación y aplicación de nano-sílice

La nano-sílice es un material químico inorgánico, comúnmente conocido como "negro de humo blanco ultrafino". Es un material inorgánico no metálico no tóxico, inodoro y libre de contaminación y un nuevo material inorgánico ultrafino de alta tecnología. El tamaño está entre 1 ~ 100 nm y tiene una estructura de red tridimensional, que es fácil de aglomerar y tiene poca estabilidad de almacenamiento.

|

Los principales indicadores técnicos de nano sílice. |

||||||

| Tamaño de partícula / nm | Densidad/g.cm-3 | Superficie específica /m2.g-1 | Conductividad térmica W.(m.K-1) | Velocidad de sonido /m.s-1 | Densidad de grifo /g.m-3 | Contenido de impurezas /% |

| 15~20 | 0,128~0,141 | 559~685 | 0,01 | <100 | <0,15 | Cl<0,028

Metales comunes <0,01 |

Preparación de nano-sílice

En la actualidad, la investigación sobre nano-sílice utiliza principalmente silicato de sodio y ortosilicato de etilo como materias primas, mientras que las materias primas para la producción industrial son principalmente silicato de sodio de bajo costo.

- Método físico

Es principalmente pulverización mecánica. La sílice de partículas grandes se pulveriza ultrafinamente mediante la acción combinada de impacto, cizallamiento, fricción y otras fuerzas generadas por la máquina pulverizadora ultrafina. Luego, se utiliza un dispositivo de agrupación de alta eficiencia para separar las partículas de diferentes tamaños de partículas, a fin de realizar la uniformidad y especificidad de la distribución del tamaño de partículas del polvo de nano-sílice.

El proceso de producción físico es simple, el volumen de producción es grande y el proceso de producción es fácil de controlar. Sin embargo, los requisitos para las materias primas son mayores y, a medida que disminuye el tamaño de las partículas, las partículas se aglomeran debido al aumento de la energía superficial y es difícil reducir aún más el tamaño de las partículas de polvo.

- Método químico

1.Reacción química en fase gaseosa

Este método utiliza compuestos de organosilicio (como organohalosilanos, silanos, etc.), hidrógeno y oxígeno o aire para mezclar y quemar. Después de que los compuestos de organosilicio se queman a altas temperaturas, se someten a hidrólisis a alta temperatura en el agua producida por la reacción para preparar nano-sílice.

El método de reacción química en fase gaseosa tiene un tamaño de partícula uniforme, un tamaño de partícula pequeño y una forma esférica, un producto de alta pureza y pocos grupos hidroxilo en la superficie. Para que este método provoque reacciones químicas, se debe utilizar calentamiento, radiación o plasma para activar los reactivos en moléculas. Por lo tanto, el equipo utilizado en este método requiere altos requisitos, las materias primas utilizadas son caras y los precios de los productos son relativamente altos.

2. Precipitación

El método de precipitación es mezclar la solución reactante con otros agentes auxiliares, luego agregar un acidulante a la solución mezclada para precipitar, y el precipitado resultante se seca y calcina para obtener nano-sílice.

El método de precipitación tiene un proceso simple y una amplia gama de materias primas y ha sido ampliamente estudiado y aplicado, pero no se ha resuelto el problema del difícil control de las propiedades de su producto.

3. Método sol-gel

Este método generalmente usa silicato o silicato como precursor para disolverse en un solvente para formar una solución uniforme, y luego ajustar el valor de pH para hidrolizar y polimerizar el precursor para formar un sol.

El proceso sol-gel es fácil de controlar y ha sido ampliamente estudiado, y el producto resultante tiene una superficie específica mayor. Sin embargo, la dificultad de lavado, los altos requisitos de materias primas y el tiempo de secado demasiado prolongado limitan su uso.

4. Método de microemulsión

Añadiendo acidulante o catalizador gota a gota a la microemulsión preparada a partir del precursor, la reacción de preparación tiene lugar en la burbuja de la microemulsión y la microemulsión se usa para confinar la nucleación, crecimiento, coagulación y aglomeración de la fase sólida a una forma esférica diminuta. En las microburbujas en forma de gotitas, se forman partículas nanoesféricas y se evita una mayor aglomeración entre las partículas, y es fácil realizar la producción controlable del tamaño corporal.

Debido a su capacidad de autoensamblaje a nanoescala, es fácil realizar la preparación controlable del tamaño de partícula y la morfología, lo que ha atraído el interés de muchos investigadores y se ha convertido en un punto de acceso para la investigación en los últimos años. Debido a su alto costo, la dificultad de eliminar los ingredientes orgánicos y la fácil contaminación ambiental, no se ha utilizado ampliamente en la industria.

Modificación superficial de nano- SiO2

Existe una gran cantidad de bases de luz de silicio activo en la superficie de la nano-sílice, de pequeño tamaño y gran superficie específica, lo que facilita su aglomeración. Llenado directamente en materiales orgánicos, debido a que es difícil de infiltrar y dispersar, y tiene poca compatibilidad, es difícil de desempeñar un papel, lo que limita su aplicación industrial.

- Método físico

El método de recubrimiento de superficie es un método de modificación en el que la superficie se modifica y no hay reacción química con nano-SiO2 , y el recubrimiento y las partículas están conectadas por fuerza intermolecular.

La modificación del tratamiento térmico es un proceso integral en el que se coloca nano SiO2 en la parte posterior de un determinado medio para calentar, conservar el calor y enfriar, y el rendimiento se controla cambiando la superficie o la estructura interna del nano SiO2 .

- Método químico

El alcohol graso reacciona con los grupos hidroxilo de la superficie del SiO2 para eliminar las moléculas de agua. Los grupos hidroxilo en la superficie de SiO2 se reemplazan por grupos alquilo y se usan alcoholes como modificadores.

Aplicación de Nano SiO2

- revestimiento

La nano-sílice tiene una estructura de red tridimensional, tiene una gran área de superficie específica, muestra una gran actividad, puede formar una estructura de red cuando el recubrimiento se seca y mejora la suspensión del pigmento, lo que puede mantener el color del recubrimiento sin desvaneciéndose durante mucho tiempo. En la construcción de revestimientos de paredes interiores y exteriores, tiene una excelente capacidad de autolimpieza y adhesión.

- Campo de adhesivos / selladores

En el campo de los adhesivos y selladores, la nano-sílice es un producto importante con una gran cantidad y una amplia gama de aplicaciones. En la actualidad, los selladores y adhesivos nacionales de alta gama dependen principalmente de las importaciones.

- caucho

Puede mejorar la resistencia, dureza y vida útil de los productos de caucho. Además, también se puede utilizar para fabricar suelas de goma transparentes, y este tipo de productos solía depender de las importaciones.

- el plastico

Mejore la tenacidad, fuerza, resistencia a la abrasión, resistencia al envejecimiento de los plásticos y mejore la resistencia al envejecimiento de los plásticos.

- Campo textil

El polvo compuesto de la proporción adecuada de nano-sílice y nano-dióxido de titanio es un aditivo importante para las fibras de radiación anti-ultravioleta, y también puede aumentar el efecto de retención de calor y reducir el peso de la ropa.

- Campo de agentes antimicrobianos / campo de catálisis

La nano-sílice es fisiológicamente inerte y muy absorbente. Puede absorber iones antibacterianos para lograr fines antibacterianos. Se puede utilizar en la fabricación de carcasas de frigoríficos y teclados de ordenador.

- Agricultura y alimentación

Puede hacer que las verduras maduren antes.

Fuente del artículo: China Powder Network

Preparación y aplicación de nano revestimientos

Los nanorrevestimientos se fabrican generalmente mezclando nanomateriales y recubrimientos orgánicos. Por lo tanto, más científicamente hablando, debería llamarse recubrimientos de nanocompuestos. En general, se cree que deben cumplirse dos condiciones antes de que pueda denominarse nano-revestimiento: el tamaño de partícula de al menos una fase en el revestimiento está en el intervalo de 1 a 100 nm; la existencia de la nanofase hace que el rendimiento del recubrimiento mejore significativamente o tenga nuevas funciones.

Los nano recubrimientos están compuestos de sustancias formadoras de película, pigmentos y rellenos, aditivos y disolventes. En comparación con los recubrimientos ordinarios, los nano recubrimientos tienen las siguientes características: pueden producir iones negativos y tener un efecto de cuidado de la salud en el cuerpo humano; pueden descomponer y absorber sustancias nocivas en el aire, como formaldehído, etc .; tienen funciones únicas de esterilización y anti-moho; y tiene función de súper autolimpieza; tiene superresistencia al lavado; superresistencia al envejecimiento artificial; Tiene la función de aislamiento térmico a prueba de agua y súper.

Clasificación

- Recubrimiento de nano sílice

Los recubrimientos arquitectónicos de sílice no se deslaminan, son tixotrópicos, antideslizantes, tienen un buen rendimiento de aplicación, mejoran enormemente la resistencia a las manchas y tienen un excelente rendimiento de autolimpieza y adhesión. El revestimiento de nano-sílice puede formar una estructura de red cuando se seca, lo que puede mejorar la suavidad y el grado de antienvejecimiento del revestimiento de vehículos y barcos.

- Recubrimiento de nano dióxido de titanio

Los recubrimientos arquitectónicos de nano-dióxido de titanio pueden mejorar la resistencia a la intemperie de la pintura de látex a un nuevo nivel. La tecnología de aplicación del revestimiento compuesto catalítico es simple y de bajo costo. El recubrimiento de purificación del ambiente atmosférico hecho por la tecnología de oxidación fotocatalítica de nano-dióxido de titanio tiene un buen efecto de purificación sobre los óxidos de nitrógeno en el aire y también puede degradar otros contaminantes en la atmósfera.

- Recubrimiento de nanocarbonato cálcico

El carbonato de calcio es un excelente relleno y pigmento blanco con las características de bajo precio, abundantes recursos, buen color y alta calidad. Los estudios de aplicación han demostrado que la flexibilidad, dureza, nivelación y brillo de los recubrimientos rellenos de nanocarbonato de calcio mejoran enormemente.

Equipo principal utilizado en producción

La aplicación de nanomateriales en recubrimientos ha mejorado enormemente el rendimiento y la protección ambiental de los recubrimientos y se ha convertido en el favorito del mercado. El equipo principal para la producción de nano-revestimientos tiene los siguientes cinco tipos.

- Máquina de dispersión de alta velocidad

El dispersor de alta velocidad se utiliza para premezclar la pintura y la lechada de molienda.

- Molino de bolas

Se utiliza principalmente para moler pigmentos, rellenos y recubrimientos difíciles de dispersar en pastas de color o moler hasta la finura especificada.

- Equipo de mezcla de pintura

Después de la dispersión, la suspensión de pintura finamente molida y algunas resinas de revestimiento, aditivos de revestimiento, disolventes y pastas de color se mezclan uniformemente con el equipo de mezcla de pintura y alcanzan el color, la viscosidad y otros indicadores especificados. Algunos recubrimientos también necesitan usar un dispersor de alta velocidad para ajustar la pintura.

- Equipo de filtrado

El equipo de filtrado se utiliza para filtrar una pequeña cantidad de escoria gruesa y otras impurezas en la pintura una vez terminada la pintura, a fin de lograr el propósito de purificación. El equipo comúnmente utilizado es una criba vibratoria, que es fácil de operar y fácil de limpiar.

- Equipo de llenado

El equipo de llenado se divide en equipo de llenado de pintura manual y automático, que se utiliza para sellar el empaque de pintura terminado de volumen y calidad específicos.

Campo de aplicación

- Recubrimiento nano impermeable

La tecnología nano-impermeable utiliza principalmente materiales de recubrimiento orgánicos moleculares a nanoescala. En un entorno de vacío y libre de polvo, los productos electrónicos están perfectamente empaquetados mediante vibración ultrasónica para lograr la misma función en el revestimiento de agua nano-impermeable que en el estado de uso normal.

- Recubrimiento nano autolimpiante

El nano-revestimiento autolimpiante hace que sea más fácil mantener limpios los paneles solares y una mayor eficiencia de trabajo, lo que reduce los costos de mantenimiento y operación. Utilizando el mecanismo fóbico dual de los nanomateriales, el agua en el recubrimiento se puede descargar de manera efectiva y se puede prevenir la intrusión de agua externa, de modo que la película de recubrimiento tenga la capacidad de respirar. Al mismo tiempo, las propiedades físicas de la interfaz dual de los nanomateriales se utilizan para descargar eficazmente la intrusión de polvo y aceite, de modo que mantenga buenas propiedades de autolimpieza.

- Nano recubrimientos para aplicaciones ópticas

El tamaño de las partículas de las nanopartículas es mucho más pequeño que la longitud de onda de 400-750 nm de la luz visible y tiene un efecto de transmisión, lo que garantiza la alta transparencia del revestimiento de nanocompuestos. Las nanopartículas tienen un fuerte efecto de absorción de la luz ultravioleta. Agregue TiO2 , SiO2 y otras nanopartículas a los revestimientos arquitectónicos de las paredes exteriores para mejorar la resistencia a la intemperie, y agregue TiO2 a las capas superiores de automóviles para mejorar la resistencia al envejecimiento de los revestimientos de automóviles.

- Recubrimiento Nano Stealth

El material Nano Stealth tiene excelentes características de absorción y, al mismo tiempo, tiene las características de buena compatibilidad, calidad pequeña y grosor delgado. El revestimiento hecho de él puede reducir la distancia de detección del detector en una banda de frecuencia amplia. La luz visible, los infrarrojos y el sonido tienen un efecto sigiloso, por lo que tienen una amplia gama de aplicaciones en el ejército.

- Recubrimiento nano antibacteriano

La irradiación de luz puede hacer que la superficie de TiO2 forme una maravillosa propiedad súper anfifílica donde las dos fases hidrofílica y lipofílica coexisten en la zona donde los iones negativos son lavados y devueltos al arroz de protección ecológica. A nivel nacional, se han utilizado nano polvos antibacterianos de producción industrial en revestimientos, y se pueden fabricar nano revestimientos antibacterianos, que se pueden aplicar a materiales de construcción, como artículos sanitarios, espacios interiores, electrodomésticos, paredes y pisos en quirófanos y salas de hospitales, etc. Efecto de esterilización y limpieza.

Referencia

Li Xunsheng y col. "Ejemplos de aplicación de nanomateriales compuestos en recubrimientos"

Ke Changmei y col. "Preparación de recubrimientos nanocompuestos"

Wang Zhiqiang y col. "Nano revestimiento y su preparación"

Zhang Xiaojuan. "Descripción general del desarrollo de nano recubrimientos"

Fuente del artículo: China Powder Network

Calcio pesado + equipo de procesamiento superfino

Hay muchos tipos de equipos pesados de procesamiento y trituración de calcio. Se combinan con máquinas de grado ultrafino para formar un sistema de procesamiento ultrafino, que generalmente puede lograr el efecto de producción ultrafina. En la actualidad, la demanda principal de productos de calcio pesados en el mercado de calcio pesado es de productos de calcio pesados de malla 600 a 1500. La tasa de valor agregado de los productos pesados de calcio es relativamente baja (en comparación con el talco, la barita, el caolín, etc.) y la incrustación es uno de los principales factores que afectan los beneficios.

El equipo de procesamiento ultrafino de calcio pesado se divide en equipo de molienda y equipo de clasificación. El equipo de molienda incluye un molino Raymond, un molino de vibración, un molino de agitación en seco, un molino de rodillos anulares, un molino vertical, un molino de bolas y una máquina de grado ultrafino tipo impulsor que adopta el principio de corrientes parásitas forzadas.

Comparación de varios tipos de equipos de procesamiento ultrafinos

| Tipo de dispositivo | Finura del producto (malla) | Mejor finura (malla) | Ventaja | Defecto |

| Raymond Mill (con clasificador) | 100~1250 | <400 | La producción de productos por debajo de 400 mesh tiene grandes ventajas. | Bajo contenido de polvo, pequeña capacidad de producción para productos de más de 800 mallas |

| Molino de vibración (con clasificador) | 1250~2500 | >1250 | Alta eficiencia de molienda, alto contenido de polvo fino. | Relación de aspecto grande, fenómeno grave de exceso de pulido |

| Molino de mezcla en seco (con clasificador) | 1250~6000 | >2500 | Alta eficiencia de molienda | - |

| Molino de rodillos de anillo (con clasificador) | 400~1500 | <1500 | Ahorro de energía, baja inversión | La producción de una sola máquina es baja, la estabilidad del producto es deficiente |

| Molino vertical (con clasificador) | 200~1500 | <400 | Alta eficiencia de molienda | - |

| Molino de bolas (con clasificador) | 600~6500 | 800~2500 | Gran escala de producción autónoma | - |

Aunque los molinos Raymond son equipos de uso común en las empresas pesadas de calcio, la mayoría de los equipos es difícil de lograr una producción a gran escala de calcio pesado ultrafino.

La práctica ha demostrado que en la producción seca a gran escala de productos de calcio pesados ultrafinos con más de 600 mallas, existen principalmente dos tipos de tecnologías y equipos adecuados para el desarrollo de la industria, a saber, molinos de bolas de alta fina con ultra -máquinas de grado fino y molinos verticales ultrafinos con molinos ultrafinos. Máquina niveladora de subdivisión.

Comparación de sistemas de procesamiento entre molino vertical y molino de bolas

| Parámetro | Molino de bolas + clasificador | Molino vertical ultrafino + clasificador | |

| Escala de producción independiente | Más grande | Grande | |

| <Malla 400 | Inapropiado | Muy adecuado | |

| Malla 400 ~ 600 | Más apropiado | Muy adecuado | |

| Alto consumo de energía, pero la superficie específica del producto también es alta | Bajo consumo de energía | ||

| Malla 600 ~ 1000 | Muy adecuado | Muy adecuado | |

| Alto consumo de energía, gran superficie específica del producto | Bajo consumo de energía | ||

| > Malla 1000 | Muy adecuado | Necesita una clasificación secundaria | |

| Calidad de producto estable | La calidad de los productos en polvo bajo la clasificación secundaria fluctúa. | ||

| Mayor superficie específica | |||

| El consumo de energía | <Malla 1250 | Elevado | Bajo |

| > Malla 1250 | Igual que los productos de malla <1250 | Ligeramente más alto | |

| Rango de adaptación del producto | Más adecuado para la industria del papel y el revestimiento. | Más adecuado para la industria del plástico. | |

Con respecto a la fluctuación de la calidad (finura) del polvo (grado inferior) bajo la clasificación secundaria del molino vertical, la descripción es la siguiente: el molino vertical produce calcio pesado y la finura del producto molido es generalmente inferior a 1000 mesh . Si se produce una malla 1250 Los productos anteriores deben clasificarse dos veces. De manera similar, la clasificación secundaria del polvo de malla 800 producido por el molino vertical da como resultado diferentes distribuciones de tamaño de partícula de los dos productos inferiores, lo que dificulta la definición de la calidad de los productos inferiores.

El uso de molinos de bolas y grandes clasificadores permite producir calcio pesado en una sola máquina a gran escala. La capacidad de una sola máquina del molino de bolas es la más grande y su rendimiento es más destacado cuando se producen productos con más de 1250 mallas. El molino vertical superfino tiene un obvio efecto de ahorro de energía al producir productos de calcio pesados de malla 400 ~ 1000. La producción de clasificadores grandes ha sido muy madura y confiable, produciendo polvo de calcio pesado por debajo de 2500 mallas, lo que reduce en gran medida los costos de inversión y los costos de mantenimiento. El uso combinado de múltiples clasificadores grandes es una forma eficaz de diversificar productos al mismo tiempo. La demanda de polvo de calcio pesado ultrafino por debajo de 2 μm está aumentando rápidamente, y la investigación sobre clasificadores submicrónicos a gran escala es la tarea principal en la actualidad.

Fuente del artículo: China Powder Network

Método de preparación y modificación del negro de humo blanco.

El negro de humo blanco es un término general para polvo fino o partículas ultrafinas anhidras e hidratadas de dióxido o silicato de silicio. Es un polvo fino blanco, no tóxico, amorfo o sustancia granular, y su contenido de dióxido de silicio es superior al 90%, el tamaño de partícula original es generalmente de 5-40 nm, debido a que la superficie contiene más grupos hidroxilo, es fácil de absorber. agua y se convierten en partículas finas agregadas.

Los productos de negro de humo blanco se pueden dividir en método de precipitación negro de humo blanco y método de fase gaseosa negro de humo blanco según la fabricación, y se pueden dividir en método de fase gaseosa negro de humo blanco, negro de humo blanco precipitado ordinario y negro de humo blanco precipitado altamente disperso según al mercado.

El negro de carbón blanco en fase gaseosa tiene un tamaño de partícula pequeño (15-25 nm), pocas impurezas y alta pureza, resistencia superior al agua, buenas propiedades dieléctricas, excelentes propiedades de vuelo y un refuerzo superior, pero el proceso es complejo y el precio es alto.

La sílice precipitada tiene un tamaño de partícula grande (20-40 nm), baja pureza, deficiente refuerzo y propiedades dieléctricas, pero puede cambiar las propiedades de flexión y agrietamiento del caucho, y tiene un buen rendimiento de proceso y un precio bajo.

Preparación de negro de humo blanco

El método tradicional de preparación de negro de humo blanco consiste en utilizar silicato de sodio, tetracloruro de silicio y ortosilicato de etilo como fuente de silicio. Excepto por el silicato de sodio, otros costos son muy altos. El nuevo método utiliza minerales no metálicos baratos como fuente de silicio, lo que reduce en gran medida el costo de producción del negro de humo blanco.

El uso de minerales no metálicos para producir negro de humo blanco es técnicamente factible y tiene buenos beneficios económicos. Las materias primas comúnmente utilizadas son diatomita, serpentina, bentonita, caolín, wollastonita, arena de cuarzo, sepiolita y protuberancias. Piedra de varilla, cenizas volantes, axonita, ganga de carbón, fosforita amarilla, etc.

Modificación de la superficie del negro de carbón blanco

La modificación de la superficie del negro de humo blanco es usar el modificador para hacer que los grupos hidroxilo en la superficie del negro de humo blanco reaccionen con el modificador a través de un proceso químico para eliminar o reducir el grupo silanol en la superficie para lograr el propósito de cambiar las propiedades de la superficie. .

Hay tres tipos de grupos hidroxilo en la superficie del carbono blanco: grupos hidroxilo aislados y no perturbados, grupos hidroxilo adyacentes que forman enlaces de hidrógeno entre sí y dos grupos hidroxilo conectados a un átomo de Si.

El proceso de modificación en seco es simple, los procedimientos de posprocesamiento son pocos y la producción a gran escala es fácil. El proceso de producción de modificación húmeda es simple, utiliza menos equipo y menor costo de producción.

Aplicación de negro de humo blanco

Agente reforzante y relleno en campo de caucho

Transportador y llenadora para piensos, pesticidas y medicinas

Mate, espesante y anti-sedimentación de pintura y tinta.

Agente de fricción y espesante para pasta de dientes, relleno para fabricación de papel.

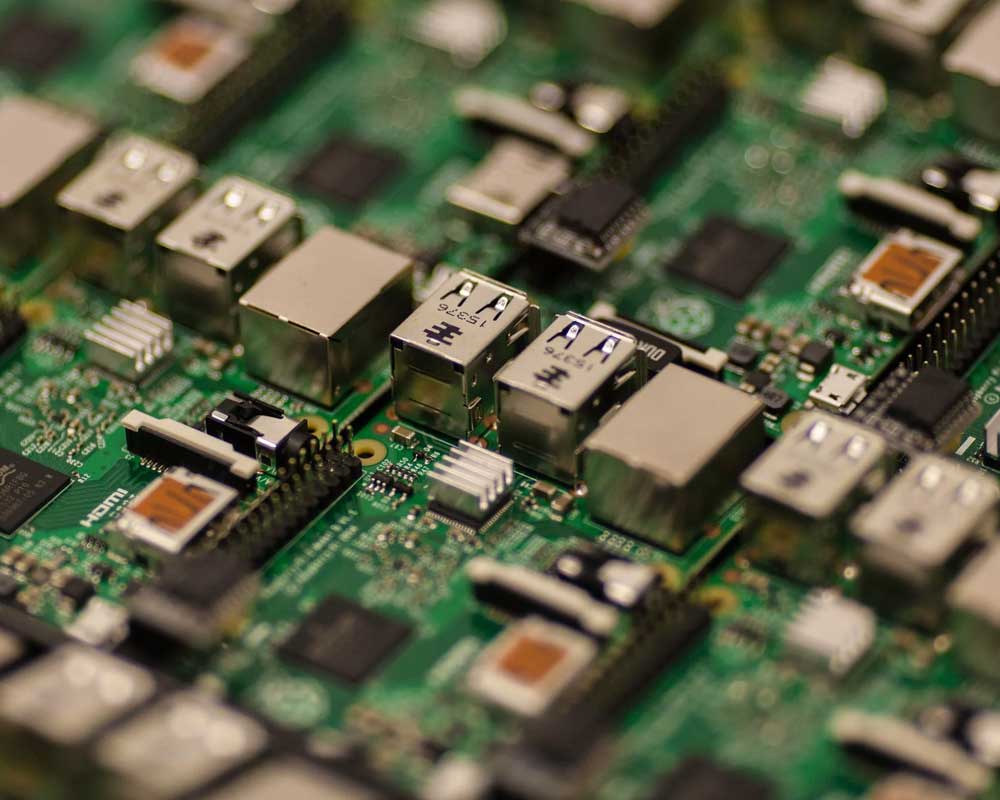

Proceso de producción superfino y proceso de modificación de micropolvo de silicio para laminado revestido de cobre

El laminado revestido de cobre (CCL, por sus siglas en inglés) es un material básico electrónico que se fabrica impregnando tela de fibra de vidrio u otros materiales de refuerzo con una matriz de resina, cubriendo uno o ambos lados con una lámina de cobre y prensado en caliente. Se utiliza en equipos de comunicación, electrónica de consumo, informática, electrónica automotriz, control industrial médico, aeroespacial y otros campos. Las opciones de cargas para CCL incluyen polvo de sílice, hidróxido de aluminio, hidróxido de magnesio, polvo de talco, polvo de mica y otros materiales.

El micropolvo de silicio tiene ventajas relativas en cuanto a resistencia al calor, propiedades mecánicas, propiedades eléctricas y dispersabilidad en el sistema de resina. Se puede utilizar para mejorar la resistencia al calor y la humedad, la rigidez CCL delgada, la estabilidad dimensional y la precisión del posicionamiento de la perforación La suavidad de la pared interior, la adhesión entre las capas o la capa aislante y la lámina de cobre, y la reducción de la temperatura Coeficiente de expansión.

Tipos de polvo de silicona para laminados revestidos de cobre

En la actualidad, el polvo de silicio utilizado en laminados revestidos de cobre de circuito integrado incluye principalmente cinco variedades: polvo de silicio cristalino, polvo de silicio fundido (amorfo), polvo de silicio esférico, polvo de silicio compuesto y polvo de silicio activo.

- Polvo de sílice cristalina

Iniciado temprano, el proceso es maduro y simple, y el precio es relativamente barato. Tiene un gran efecto en la mejora de la rigidez, la estabilidad térmica y la absorción de agua del laminado revestido de cobre.

El impacto en el sistema de resina no es óptimo, la dispersabilidad y la resistencia a la sedimentación no son tan buenas como el polvo de silicio esférico fundido, la resistencia al impacto no es tan buena como el polvo de silicio transparente fundido, el coeficiente de expansión térmica es alto y la dureza es grande y el procesamiento es difícil.

- Polvo de sílice fundido

El color blanco, alta pureza, bajo coeficiente de expansión lineal, baja tensión, se utiliza principalmente en compuestos de moldeo de circuitos integrados a gran escala y ultra gran escala, compuestos epoxi moldeables y de encapsulado, especialmente en la aplicación de laminados revestidos de cobre de alta frecuencia. .

La temperatura de fusión más alta requiere una mayor capacidad de producción de la empresa, un proceso complicado y un mayor costo de producción. Generalmente, la constante dieléctrica del producto es demasiado alta, lo que afecta la velocidad de transmisión de la señal.

- Polvo de sílice esférico

La fluidez es buena, la tasa de llenado en la resina es alta, la tensión interna es baja, el tamaño es estable, el coeficiente de expansión térmica es bajo después de ser convertido en la placa, y tiene una alta densidad aparente y una distribución uniforme de la tensión. por lo que puede aumentar la fluidez y reducir la viscosidad.

El precio es muy elevado y el proceso es complicado. En la actualidad, no se ha utilizado a gran escala en la industria de los laminados revestidos de cobre, y se utiliza una pequeña cantidad en los campos de las placas portadoras de circuitos integrados y las placas de circuitos impresos.

- Polvo de silicio compuesto

Buena resistencia a la temperatura, buena resistencia a la corrosión por ácidos y álcalis, mala conductividad térmica, alto aislamiento, baja expansión, propiedades químicas estables; dureza moderada, fácil de procesar, reduce el desgaste de la broca en el proceso de perforación y reduce la contaminación por polvo durante el proceso de perforación.

Si se puede garantizar el rendimiento del laminado revestido de cobre, es necesario reducir el costo.

- Polvo de sílice activa

Buena resistencia a la temperatura, buena resistencia a la corrosión por ácidos y álcalis, mala conductividad térmica, alto aislamiento, baja expansión, propiedades químicas estables y alta dureza.

Los sistemas de resina utilizados por los fabricantes de laminados revestidos de cobre no son los mismos. Es difícil para los fabricantes de polvo de silicio hacer que el mismo producto sea adecuado para los sistemas de resina de todos los usuarios, y los fabricantes de laminados revestidos de cobre están más dispuestos a agregar modificadores ellos mismos debido a sus hábitos.

Proceso de producción de polvo de silicio ultrafino

A medida que los productos electrónicos se vuelven más livianos, más delgados, más cortos y más pequeños, el uso de relleno de micropolvo de silicona en laminados revestidos de cobre también requiere cada vez más ultrafinidad. El método de síntesis química de polvo de silicio ultrafino tiene un rendimiento bajo y un proceso complejo. El método de pulverización física tiene un costo bajo, un proceso simple y es adecuado para la producción industrial en masa. El método de pulverización se divide en un proceso seco y un proceso húmedo.

- Proceso seco

El proceso es alimentación → trituración → clasificación → recogida → envasado. El proceso es simple y el costo de producción es bajo. Generalmente, las empresas de producción de polvo de silicio eligen este proceso.

El equipo de trituración y clasificación es la clave. El equipo de molienda utiliza principalmente molinos de bolas. El consumo de energía del molino de bolas es relativamente bajo y la capacidad de producción es grande. Para algunos productos con requisitos de pureza más altos, se puede utilizar el molino de chorro porque el molino de chorro no introduce el medio de trituración, pero el consumo de energía del molino de chorro es relativamente alto. Bajo. El equipo de clasificación es un clasificador de flujo de aire general.

- Proceso húmedo

El proceso es alimentación → trituración → secado → desagregación → clasificación → recogida → envasado. Se requieren procesos de secado y desagregación. El proceso es complicado y el costo de producción es alto. Menos empresas adoptan este proceso. El punto de corte es inferior a 5 micrones y requiere una superficie. Este proceso es más adecuado para procesar productos.

De hecho, para el mismo proceso, cuanto más fino es el tamaño de partícula del producto, menor es el punto de corte, mayor es el consumo de energía, menor es la productividad, más grave es el desgaste del equipo, más obvio es el aumento de los costos de producción, y cuanto mayor sea el costo.

Modificación de superficie de polvo de silicio ultrafino

La modificación de la superficie del polvo de silicio ultrafino puede reducir la interacción entre partículas, prevenir eficazmente la aglomeración de partículas, reducir la viscosidad de todo el sistema y aumentar la fluidez del sistema; puede mejorar la compatibilidad de las partículas con la matriz de resina y hacer que las partículas de relleno se puedan dispersar uniformemente en el pegamento.

La clave para la modificación de la superficie radica en cómo hacer que el modificador se disperse uniformemente en la superficie de las partículas mientras se aseguran las condiciones de unión química entre el modificador y la superficie de la partícula.

El proceso de modificación en seco es relativamente simple y el costo de producción es relativamente bajo, pero el efecto es relativamente pobre. El proceso húmedo tiene un mejor efecto de modificación, pero el proceso es complejo, requiere procesos de secado y despolimerización y el costo de producción es alto.

Para laminados convencionales revestidos de cobre con polvo de silicona, generalmente se recomienda la modificación en seco. Para un corte de 8 μm y un corte de 6 μm, se recomienda un proceso en seco. Para productos con un corte de 5 μm o menos, se recomienda un proceso húmedo. Para productos más finos, se ha utilizado la síntesis en fase gaseosa para la modificación de la superficie.

Con la profundización continua de la comprensión de los fabricantes de laminados revestidos de cobre sobre el micropolvo de silicio, también se plantean nuevos requisitos para las impurezas del micropolvo de silicio. Esto se debe principalmente a que la impureza del micropolvo de silicio afecta la apariencia, el aislamiento y la resistencia al calor del PP y el sustrato de CCL. Ven negativamente. Las impurezas de polvo de silicio se pueden dividir en dos categorías: impurezas magnéticas e impurezas no magnéticas según sean magnéticas o no.

La clave para el control de impurezas es asegurar que las impurezas de la materia prima sean lo suficientemente bajas; para evitar que se introduzca el medio ambiente durante el proceso de producción; para evitar que se desgasten los equipos y las tuberías; para eliminar impurezas durante el proceso de producción (utilizando un separador magnético para eliminar las impurezas magnéticas, que es difícil de eliminar las impurezas no magnéticas).

Las tendencias futuras de los rellenos para laminados revestidos de cobre son las siguientes:

- Funcionalización: Low Dk, Low Df, alta conductividad térmica, retardante de llama, etc.

- Alto nivel de llenado: alto nivel de llenado significa un mejor rendimiento de los rellenos inorgánicos, incluido el CTE bajo, el dieléctrico bajo y la conductividad térmica alta.

- Diseño de partículas: los problemas de interfase y aglomeración requieren una mejora continua en la tecnología de tratamiento de superficies; Los productos esféricos son la elección para aplicaciones de alta gama.

- Diseño de distribución del tamaño de partícula: en respuesta al adelgazamiento, el tamaño de partícula debe reducirse continuamente, pero también es necesario evitar la dificultad de dispersión.

- Control de impurezas: los sustratos ultrafinos, altamente confiables y altamente conductores térmicos esperan que el contenido de impurezas del relleno sea lo más bajo posible.

Fuente del artículo: China Powder Network

Tipos de bolas de medios de molienda

Cuando el molino de bolas está funcionando, se basa en el impacto y la acción de trituración del medio sobre el material para completar la trituración del material. En el proceso mecánico de trituración del material por parte del medio, el medio se utiliza como medio energético para convertir la energía externa en el trabajo de trituración del material. Y juega un papel en la trituración del material.

Bola de medios de molienda de metal

Desde la década de 1980, bolas de molienda de hierro fundido de aleación de cromo, bolas de molienda de hierro fundido de baja aleación de múltiples elementos, varias bolas de acero templado con calor residual de aleación baja y baja en carbono medio y alto, bolas de molienda de acero de laminación y forja de bainita en frío y hierro dúctil de matriz multifásica Las bolas de molienda se han desarrollado sucesivamente.

Bola de medios de molienda no metálica

- Medios de pulido de piedra de bola natural

El medio de pulido de piedra de bola natural se refiere principalmente a materiales naturales como sílice, guijarros marinos y guijarros. En los últimos años, con el creciente agotamiento de la piedra de bola natural de alta calidad y el rápido desarrollo de la industria cerámica, los medios de molienda de piedra de bola natural han sido básicamente reemplazados por medios de molienda artificiales.

- Bola de medios de molienda de SiO2

Hay dos tipos de bolas de molienda de SiO2 : bolas de ágata natural y bolas de vidrio de cuarzo. Las bolas de molienda de ágata natural son caras y difíciles de usar en la industria de producción de cerámica. Solo se utilizan en experimentos y en algunas industrias especiales, y la cantidad es muy pequeña. Las bolas de vidrio de cuarzo que se utilizan para moler tienen baja densidad, alta abrasión, baja eficiencia de molienda y son frágiles. A excepción de la trituración de polvo de cuarzo y algunos polvos especiales, no se utiliza vidrio de cuarzo para la trituración de otros polvos cerámicos. Muele la bola.

- Bola de medios de molienda AI2O3

La bola de medios de molienda AI2O3 es una bola de cerámica con AI2O3 como componente principal, también llamada bola de cerámica AI2O3 . Debido a que la cerámica AI2O3 tiene excelentes propiedades como resistencia al desgaste, resistencia a la corrosión, resistencia a altas temperaturas, resistencia al impacto, etc., las bolas de cerámica AI2O3 se utilizan ampliamente en las materias primas de cemento blanco, procesamiento de minerales, cerámica, materiales electrónicos, materiales magnéticos y revestimientos, pinturas y otras industrias. El proceso de molienda es un medio de molienda de alta calidad.

- Bola de medios de molienda ZrSiO4

Las bolas de medios de molienda de ZrSiO4 son bolas de cerámica de ZrSiO4 preparadas con ZrSiO4 como materia prima principal, y la fracción de masa de ZrO2 es aproximadamente del 65% al 68% o menos. Las bolas de cerámica de ZrSiO4 se utilizan principalmente para la molienda ultrafina de materias primas de ZrSiO4 , que pueden aumentar el contenido de ZrSiO4 , pero debido a la alta abrasión y la baja resistencia, carecen de una buena perspectiva de mercado. Es reemplazado por medios de molienda ZrO2 con mejor rendimiento.

- Bola de medios de molienda ZrO2

La bola de medios de molienda de ZrO2 se refiere a la bola de cerámica de ZrO2 con estabilizador agregado y el contenido de ZrO2 alcanza más del 90%. La bola de cerámica de ZrO2 tiene las siguientes ventajas y características: tiene una mayor densidad y su fuerza de impacto es grande, por lo que tiene una mayor eficiencia de molienda. Se puede evitar la contaminación del producto. AI2O3, SiO2 y los medios de trituración de metales contaminarán el producto, mientras que el ZrO2 es químicamente inerte al dispersante. La superficie es lisa y dura, tiene una redondez excelente y una distribución de tamaño razonable, y el desgaste del medio en sí y del revestimiento de esmerilado es muy pequeño durante el proceso de esmerilado. Tiene alta tenacidad a la fractura, alta resistencia, resistencia al desgaste y resistencia al astillado. Es adecuado para trituración en húmedo, dispersión de lodo de alta viscosidad y funcionamiento en condiciones de funcionamiento de alta velocidad. Reduzca el tiempo de molienda requerido, tenga una mayor eficiencia de producción y menores costos de producción.

Fuente del artículo: China Powder Network