Materiales de aleación de magnesio en la economía de baja altitud

Como material ligero, la aleación de magnesio se ha convertido en la opción ideal para aeronaves económicas de baja altitud gracias a su baja densidad, alta resistencia, capacidad de absorción de impactos y blindaje contra ondas electromagnéticas. En comparación con los materiales tradicionales, la aleación de magnesio es más ligera, puede prolongar significativamente la autonomía de vuelo y mejorar la eficiencia energética. Además, su capacidad de absorción de impactos y blindaje electromagnético también puede mejorar la seguridad operativa y la compatibilidad electromagnética de las aeronaves en entornos complejos.

Aeronaves eléctricas de despegue y aterrizaje vertical (eVTOL)

Marco de fusibles: La densidad de la aleación de magnesio es solo 2/3 de la de la aleación de aluminio y 1/4 de la del acero. Su uso en el marco del fuselaje puede reducir significativamente el peso de la aeronave, mejorar la capacidad de carga y la autonomía. Por ejemplo, el eVTOL de carga de 2 toneladas de Fengfei Aviation utiliza aleación de magnesio para fabricar algunos componentes del marco del fuselaje, lo que logra un peso ligero eficaz a la vez que garantiza la resistencia estructural.

Estructura del ala: La aleación de magnesio posee una alta resistencia específica y puede mantener la estabilidad estructural del ala bajo grandes cargas aerodinámicas, a la vez que reduce su peso, lo que contribuye a mejorar el rendimiento de vuelo de la aeronave.

Carcasa del motor: La aleación de magnesio posee buena conductividad térmica y propiedades de apantallamiento electromagnético, lo que permite disipar eficazmente el calor generado por el funcionamiento del generador, proteger el circuito interno del motor de interferencias electromagnéticas, prolongar su vida útil y mejorar su eficiencia operativa. Por ejemplo, la carcasa del motor del coche volador eléctrico inteligente Traveler X2 de Xiaopeng Huitian está fabricada con aleación de magnesio.

Compartimento de la batería: La aleación de magnesio se puede utilizar para fabricar compartimentos de batería. Su baja densidad ayuda a reducir el peso total de la aeronave y su apantallamiento electromagnético evita que la batería sufra interferencias electromagnéticas externas, garantizando así la seguridad y la estabilidad de su funcionamiento.

Soporte del panel de instrumentos: El soporte del panel de instrumentos, fabricado en aleación de magnesio, ofrece buena rigidez y estabilidad, y puede soportar diversos dispositivos y pantallas del panel de instrumentos eVTOL. Al mismo tiempo, su ligereza también ayuda a reducir el peso total de la aeronave.

UAV

Fuselaje: La aleación de magnesio tiene una baja densidad, lo que reduce significativamente el peso del dron, aumenta su resistencia y capacidad de carga, y su alta resistencia específica garantiza que el fuselaje soporte diversas tensiones durante el vuelo. Por ejemplo, el dron multirrotor "Hybrid Flyer" con un armazón de aleación de magnesio es aproximadamente un 30 % más ligero que el armazón de material tradicional, lo que también prolonga su vida útil.

Alas y colas: Se pueden utilizar para fabricar la estructura de soporte interna o el revestimiento general de las alas y colas, garantizando al mismo tiempo la resistencia estructural y el rendimiento aerodinámico, reduciendo la resistencia al vuelo y el consumo de energía de los drones, y mejorando la eficiencia y flexibilidad del vuelo.

Soporte de la placa de circuito de control: Proporciona un soporte estable para la placa de circuito de control. Su ligereza ayuda a bajar el centro de gravedad del dron y mejora la estabilidad de vuelo. Asimismo, el blindaje electromagnético reduce la interferencia electromagnética entre las placas de circuito y garantiza la transmisión precisa de las señales de control.

Carcasa de sensor: Se utiliza para encapsular diversos sensores, como cámaras, módulos GPS, etc., protegiéndolos, reduciendo el peso de la carga útil de los drones, permitiéndoles transportar más equipos o prolongar su tiempo de vuelo. La resistencia a la corrosión de las aleaciones de magnesio se adapta a los requisitos de funcionamiento de los sensores en diferentes entornos.

Hélices: Las aleaciones de magnesio se pueden utilizar para fabricar hélices. Su baja densidad y alta resistencia específica ayudan a mejorar la eficiencia de rotación de la hélice, reducir el consumo de energía, el peso y, por lo tanto, mejorar el rendimiento general de los drones.

Su ligereza, bajo costo y alta reserva de magnesio lo hacen más ventajoso que los materiales tradicionales, y se espera que resuelva el problema del alto costo de las materias primas y la baja eficiencia operativa en la construcción económica a baja altitud. Con el continuo avance de la tecnología de producción de aleaciones de magnesio, la producción a gran escala reducirá aún más los costos, promoviendo así su aplicación a gran escala en el campo de baja altitud.

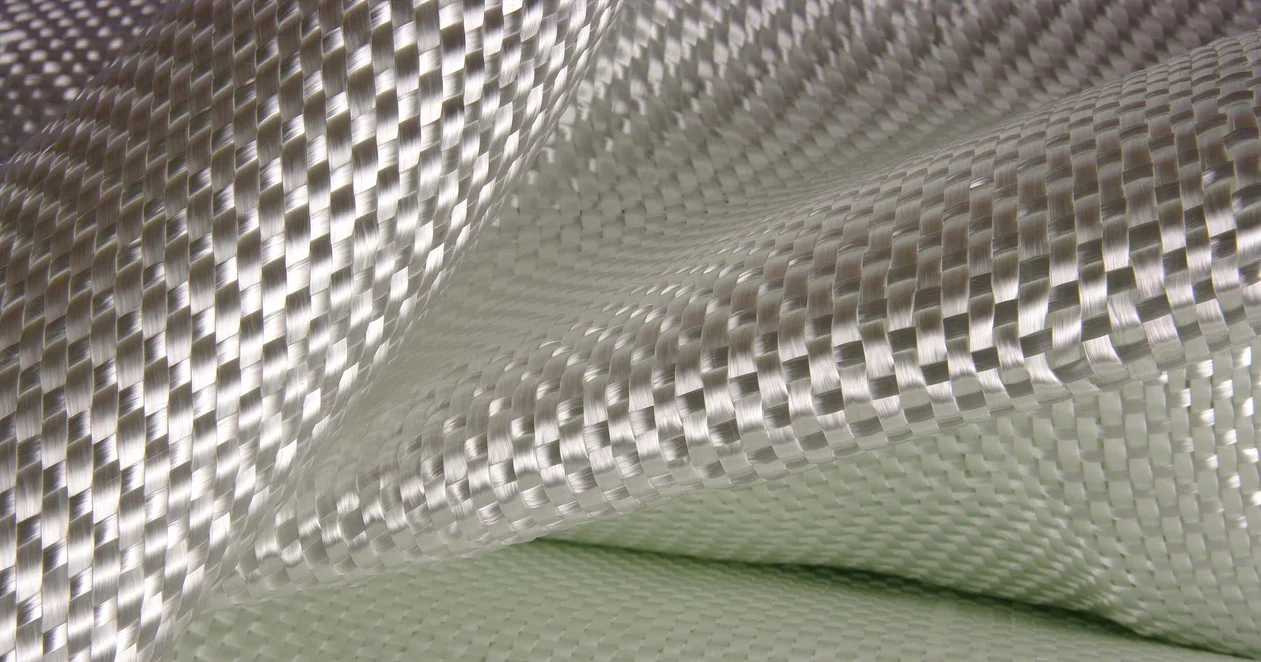

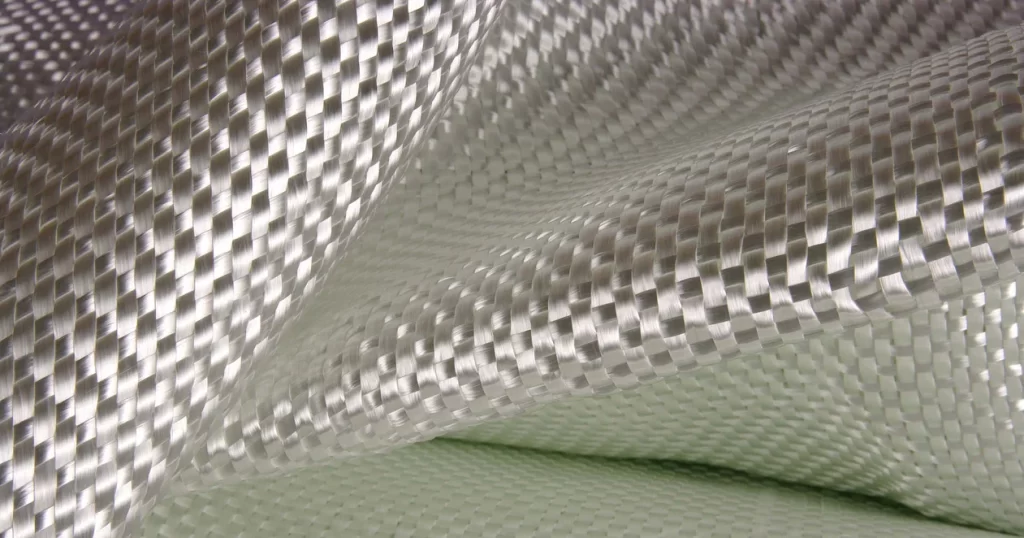

Propiedades del material compuesto de fibra de vidrio

La fibra de vidrio es un material compuesto por numerosas fibras de vidrio extremadamente finas. Se fabrica forzando el vidrio fundido a través de un tamiz, que lo hila en hilos que luego se combinan para formar fibras de vidrio.

Los compuestos de fibra de vidrio son un material plástico reforzado compuesto por fibras de vidrio incrustadas en una matriz de resina. Los compuestos de fibra de vidrio tienen una excelente resistencia específica, son ligeros, pero tienen propiedades mecánicas similares a las del metal; son inoxidables y pueden soportar entornos ácidos, alcalinos, húmedos y con niebla salina durante mucho tiempo, y tienen una vida útil más larga que los materiales metálicos tradicionales. Su rendimiento se puede optimizar ajustando la disposición de las fibras y el tipo de resina, y se pueden procesar en formas complejas. Son no conductores y transparentes a las ondas electromagnéticas, y son adecuados para componentes funcionales especiales como equipos eléctricos y radomos. En comparación con materiales compuestos de alta gama como la fibra de carbono, la fibra de vidrio es más económica y constituye una opción económica de alto rendimiento.

Materiales compuestos de fibra de vidrio utilizados en la economía de baja altitud

Ampliamente utilizados en drones

Fuselaje y componentes estructurales: El plástico reforzado con fibra de vidrio (PRFV) se utiliza ampliamente en componentes estructurales clave como el fuselaje, las alas y la cola de los drones, gracias a su ligereza y alta resistencia.

Materiales de las palas: En la fabricación de hélices para drones, la fibra de vidrio se utiliza en combinación con materiales como el nailon para aumentar la rigidez y la durabilidad.

Materiales importantes para aeronaves eléctricas de despegue y aterrizaje vertical (eVTOL)

Bisagra y alas: Las aeronaves eVTOL tienen requisitos extremadamente altos de ligereza, por lo que los materiales compuestos reforzados con fibra de vidrio se utilizan a menudo en combinación con fibra de carbono para optimizar la estructura del fuselaje y reducir costos.

Componentes funcionales: La fibra de vidrio también se utiliza en dispositivos de aviónica eVTOL (como amplificadores de potencia de RF), y su resistencia a altas temperaturas y propiedades de aislamiento la convierten en una opción ideal.

Como material básico estratégico en la economía de baja altitud, la fibra de vidrio tiene amplias posibilidades de aplicación en drones, eVTOL y otros campos. Con el apoyo de políticas y el progreso tecnológico, su demanda de mercado seguirá creciendo y se convertirá en una fuerza importante en la promoción del desarrollo de la economía de baja altitud.

El oro olvidado: polvo de pulido de tierras raras

El polvo de pulido a base de cerio y tierras raras es el más común en la actualidad. Ofrece un excelente rendimiento de pulido y puede mejorar el acabado superficial de productos o piezas. Se le conoce como el "rey de los polvos de pulido". La industria de procesamiento de vidrio y la industria electrónica son las principales aplicaciones posteriores del polvo de pulido de tierras raras. Los residuos de polvo de pulido de tierras raras que fallan después del pulido representan aproximadamente el 70% de la producción anual. Los componentes residuales provienen principalmente de residuos de polvo de pulido de tierras raras, líquidos residuales, fragmentos de vidrio de las piezas de pulido, película de pulido (polímero orgánico) del paño de pulido, aceite y otras impurezas, con una proporción de componentes de tierras raras del 50%. La eliminación del polvo de pulido de tierras raras defectuoso se ha convertido en un problema importante para las empresas de aplicaciones posteriores.

Actualmente, los métodos más utilizados para reciclar los residuos de polvo de pulido de tierras raras son la separación física y la separación química.

Método de separación física

(1) Método de flotación

En los últimos años, la tecnología de flotación se ha utilizado ampliamente en el tratamiento de residuos sólidos. Debido a la diferencia en la hidrofilicidad de los componentes del polvo de pulido de tierras raras residual, se seleccionan diferentes agentes de flotación para mejorar la afinidad de los componentes en solución acuosa, dejando las partículas hidrófilas en el agua y logrando así el objetivo de separación. Sin embargo, el tamaño de las partículas del polvo de pulido afecta la tasa de recuperación por flotación, y la pureza de recuperación es insuficiente.

Durante la flotación, se seleccionan diferentes colectores, y el efecto de eliminación de impurezas varía considerablemente. Yang Zhiren et al. descubrieron que cuando el pH del ácido estirenofosfónico es de 5, la tasa de recuperación de óxido de cerio y óxido de lantano después de la flotación alcanza el 95%, mientras que la tasa de recuperación de fluoruro de calcio y fluoroapatita es de tan solo el 20% como máximo. Las partículas con un diámetro inferior a 5 micras deben separarse aún más para eliminar las impurezas debido a su bajo efecto de flotación.

(2) Método de separación magnética

El polvo de pulido de tierras raras residual presenta magnetismo. Basándose en esto, Mishima et al. Diseñaron un dispositivo con un campo magnético vertical para recuperar lodos de pulido de tierras raras. Con un caudal de 20 mm/s, un tiempo de circulación de 30 min, una concentración del 5 % y un pH de 3, la eficiencia de separación del dióxido de cerio y el floculante de hierro puede alcanzar el 80 %. Si se cambia la dirección del campo magnético a un gradiente horizontal y se añade una solución de MnCl₂, se pueden separar del dióxido de cerio el dióxido de silicio y el óxido de aluminio, con propiedades magnéticas opuestas.

(3) Otros métodos

Takahashi et al. congelaron a -10 °C los lodos de polvo residual, cuyas partículas no sedimentaban fácilmente, y luego los descongelaron a 25 °C. Las impurezas y los óxidos de tierras raras formaron una capa que facilitó la agregación y la recuperación de sustancias útiles en los residuos.

Método de separación química

El método químico adopta principalmente el proceso de recuperación tras la disolución ácida y la tostación alcalina, y utiliza un agente reductor como reactivo auxiliar para obtener materias primas de polvo de pulido de tierras raras mediante la eliminación de impurezas, la extracción y la precipitación. Este método ofrece una alta tasa de recuperación de tierras raras, pero el proceso es largo y costoso. El exceso de ácido o álcali fuerte produce una gran cantidad de aguas residuales. (1) Tratamiento alcalino

El óxido de aluminio y el dióxido de silicio son las principales impurezas de los residuos de polvo de pulido de tierras raras. Utilice una solución de NaOH de 4 mol/L para reaccionar con los residuos de polvo de pulido de tierras raras durante 1 hora a 60 °C para eliminar las impurezas de dióxido de silicio y óxido de aluminio de los residuos de polvo de pulido de tierras raras.

(2) Tratamiento ácido

Para recuperar elementos de tierras raras de los residuos de polvo de pulido, se suelen utilizar ácidos nítrico, sulfúrico y clorhídrico para la lixiviación. El dióxido de cerio, el principal componente de los residuos de polvo de pulido de tierras raras, es ligeramente soluble en ácido sulfúrico.

(3) Lixiviación ácida asistida por agente reductor

Si el CeO₂ se lixivia directamente con ácido, el efecto no es óptimo. Si se añade un agente reductor para reducir el Ce₄ a Ce₃, se puede mejorar la velocidad de lixiviación de tierras raras. El uso del agente reductor H₂O₂ para asistir la lixiviación con ácido clorhídrico de los residuos de polvo de pulido de tierras raras puede mejorar significativamente los resultados experimentales.

Seis rutas de proceso para vidrio de cuarzo de alta pureza

El vidrio de cuarzo posee alta pureza, alta transmitancia espectral, bajo coeficiente de expansión térmica y excelente resistencia al choque térmico, la corrosión y la radiación ultravioleta profunda. Se utiliza ampliamente en sectores de fabricación industrial de alta gama, como la óptica, la industria aeroespacial y los semiconductores.

El vidrio de cuarzo se clasifica según su proceso de preparación. Existen dos tipos principales de materias primas para su preparación. El primer tipo es la arena de cuarzo de alta pureza, que se utiliza para la fusión eléctrica y el refinado con gas para preparar vidrio de cuarzo fundido a altas temperaturas superiores a 1800 °C; el segundo tipo son los compuestos que contienen silicio, que se utilizan para preparar vidrio de cuarzo sintético mediante reacciones químicas.

Método de fusión eléctrica

El método de fusión eléctrica consiste en fundir la materia prima de cuarzo en polvo en un crisol mediante calentamiento eléctrico y, posteriormente, formar el vidrio de cuarzo mediante un proceso de vitrificación con enfriamiento rápido. Los principales métodos de calentamiento incluyen la resistencia, el arco eléctrico y la inducción de media frecuencia.

Método de refinado con gas

Industrialmente, el método de refinado con gas es ligeramente posterior al método de fusión eléctrica. Utiliza una llama de hidrógeno y oxígeno para fundir cuarzo natural y acumularlo gradualmente sobre la superficie del cristal de cuarzo. El cristal de cuarzo fundido producido mediante el método de refinación con gas se utiliza principalmente en fuentes de luz eléctrica, la industria de semiconductores, lámparas esféricas de xenón, etc. Inicialmente, los tubos y crisoles de cuarzo transparente de gran calibre se fundían directamente con arena de cuarzo de alta pureza en equipos especiales utilizando una llama de hidrógeno y oxígeno. Actualmente, el método de refinación con gas se utiliza comúnmente para preparar lingotes de cuarzo, que posteriormente se procesan en frío o en caliente para obtener los productos de cristal de cuarzo necesarios.

Método CVD

El principio del método CVD consiste en calentar el SiCl₄ líquido volátil para convertirlo en gas. Posteriormente, se deja que el SiCl₄ gaseoso entre en la llama de hidrógeno y oxígeno formada por la combustión de hidrógeno y oxígeno bajo la acción del gas portador (O₂). Reacciona con vapor de agua a alta temperatura para formar partículas amorfas, se deposita sobre el sustrato de deposición giratorio y finalmente se funde a alta temperatura para formar cristal de cuarzo.

Método PCVD

El proceso PCVD fue propuesto por primera vez por Corning en la década de 1960. Utiliza plasma para reemplazar la llama de hidrógeno-oxígeno como fuente de calor para la preparación de vidrio de cuarzo. La temperatura de la llama de plasma utilizada en el proceso PCVD es mucho más alta que la de las llamas convencionales. Su temperatura central puede alcanzar los 15000 K, con una temperatura promedio de 4000 a 5000 K. El gas de trabajo se puede seleccionar adecuadamente según los requisitos específicos del proceso.

Método CVD de dos pasos

El método CVD tradicional también se denomina método de un solo paso o método directo. Dado que en la reacción interviene vapor de agua, el contenido de hidroxilo en el vidrio de cuarzo preparado mediante el método CVD de un solo paso suele ser alto y difícil de controlar. Para superar esta deficiencia, los ingenieros mejoraron el método CVD de un solo paso y desarrollaron el método CVD de dos pasos, también conocido como método de síntesis indirecta.

Modificación Térmica

El método de modificación térmica primero ablanda el material base de vidrio de cuarzo mediante calentamiento y luego obtiene el producto deseado mediante métodos como el hundimiento y el trefilado. En el horno de modificación térmica, el cuerpo del horno se calienta mediante calentamiento por inducción electromagnética. La corriente alterna que pasa por la bobina de inducción del horno genera un campo electromagnético alterno en el espacio, que actúa sobre el elemento calefactor para generar corriente y calor. A medida que aumenta la temperatura, el material base de vidrio de cuarzo se ablanda, momento en el que se puede formar una varilla/tubo de vidrio de cuarzo mediante el trefilado con un tractor. Ajustando la temperatura en el horno y la velocidad de trefilado, se pueden trefilar varillas/tubos de vidrio de cuarzo de diferentes diámetros. La disposición de las bobinas y la estructura del horno de calentamiento por inducción electromagnética influyen considerablemente en el campo de temperatura del horno. En la producción real, el campo de temperatura del horno debe controlarse estrictamente para garantizar la calidad de los productos de vidrio de cuarzo.

¿Cuáles son los tipos y amplias aplicaciones de la bentonita?

La bentonita se divide principalmente en varios tipos, como bentonita sódica, bentonita cálcica, bentonita hidrogenada y bentonita orgánica, según la diferencia de cationes intercalados.

Bentonita sódica: Presenta excelentes propiedades de hinchamiento, absorción de agua, adhesión y plasticidad, y es el tipo de bentonita más utilizado.

Bentonita cálcica: Comparada con la bentonita sódica, presenta un hinchamiento y adhesión ligeramente menores, pero su precio es más económico y resulta adecuada para aplicaciones con bajos requisitos de rendimiento.

Bentonita hidrogenada: Posee propiedades químicas especiales y puede exhibir propiedades únicas en ciertas condiciones específicas, como la estabilidad a altas temperaturas.

Bentonita orgánica: Mediante modificación orgánica, presenta mejor dispersabilidad, suspensión y estabilidad, y es adecuada para aplicaciones de alta gama.

Amplia aplicación de la bentonita

La versatilidad de la bentonita la convierte en un producto clave en diferentes campos, y su amplia gama de aplicaciones es sorprendente.

Sector de la construcción: La bentonita se utiliza ampliamente en la producción de materiales de aislamiento acústico y térmico para edificios, revestimientos impermeabilizantes, materiales para paredes y otros productos, gracias a su excelente expansión y adhesión, lo que contribuye significativamente al desarrollo sostenible de la industria de la construcción.

Sector de la protección ambiental: La bentonita posee una gran capacidad de adsorción y puede adsorber sustancias nocivas como iones de metales pesados y contaminantes orgánicos en el agua. Es un material importante en el ámbito de la protección ambiental. Asimismo, la bentonita se puede utilizar en la construcción de capas antifiltración en vertederos para prevenir eficazmente la fuga de lixiviados.

Sector metalúrgico: La bentonita se utiliza principalmente como material de revestimiento para hornos en la industria metalúrgica. Es resistente a altas temperaturas y a la erosión, y protege el cuerpo del horno de la escoria de alta temperatura.

Sector agrícola: La bentonita mejora la estructura y la fertilidad del suelo. Al añadir bentonita, se puede mejorar la permeabilidad al aire y la retención de agua del suelo, y se puede promover el crecimiento de los cultivos.

Industria de la fundición: La bentonita se utiliza como recubrimiento y adhesivo en la industria de la fundición para mejorar la calidad superficial y la resistencia de las piezas fundidas.

Industria alimentaria: La bentonita se utiliza principalmente para el blanqueo y la purificación en la industria alimentaria, como la decoloración de aceites y grasas, la purificación de soluciones azucaradas, etc.

Perforación petrolera: La bentonita es una materia prima importante para el lodo de perforación petrolera, ya que permite ajustar la viscosidad, la fuerza de corte y la pérdida de agua del lodo, mejorando así la eficiencia de la perforación.

Demanda de equipos para la fabricación de polvo de bentonita

Con la continua expansión de las áreas de aplicación de la bentonita, la demanda de equipos para la fabricación de polvo de bentonita también está en aumento. Al elegir un equipo de molienda, es necesario considerar múltiples factores como el rendimiento del equipo, la capacidad de producción, el consumo de energía y el servicio posventa.

Al elegir polvo mineral para plásticos, tenga en cuenta estos 11 indicadores

Los materiales minerales en polvo más comunes que se utilizan en la industria del plástico incluyen carbonato de calcio (calcio pesado, calcio ligero, nanocalcio), talco, caolín, wollastonita, polvo de brucita, polvo de mica, polvo de barita, sulfato de bario y muchas otras variedades. Para el propósito principal de incrementar el relleno, generalmente se puede utilizar en decenas a cientos de phr. Para el propósito de mejorar el rendimiento y reducir los costos, generalmente se puede utilizar en docenas de piezas.

Las propiedades de los rellenos minerales inorgánicos tienen muchos efectos en los productos plásticos, incluida la composición y las propiedades físicas y químicas, el tamaño y la distribución de las partículas, la forma de las partículas y las propiedades de la superficie, así como la densidad, la dureza, la blancura, etc., que tienen un impacto en el rendimiento y los requisitos de los parámetros del proceso de los plásticos.

1. Características de la forma geométrica

La influencia de las partículas de relleno de diferentes formas geométricas en la resistencia de sus productos plásticos es generalmente fibrosa> en escamas> columnar> cúbica> esférica. Los rellenos en escamas ayudan a mejorar la resistencia mecánica de los productos, pero no son propicios para el procesamiento de moldeo.

2. Tamaño de partícula y características de la superficie

En términos generales, cuanto menor sea el tamaño de partícula de los rellenos minerales inorgánicos no metálicos, mejores serán las propiedades mecánicas de los plásticos cuando se dispersen uniformemente. Sin embargo, al reducir el tamaño de partícula de las partículas de relleno, la tecnología de procesamiento se vuelve más complicada y el costo aumenta en consecuencia.

3. Área de superficie específica

Cuanto mayor sea el área de superficie específica, mejor será la afinidad entre el relleno y la resina, pero más difícil será activar la superficie del relleno y mayor será el costo. Sin embargo, para partículas de relleno del mismo volumen, cuanto más rugosa sea la superficie, mayor será el área de superficie específica.

4. Densidad

Las partículas de diferentes formas tienen diferentes tamaños y distribuciones de partículas. Cuando la masa es la misma, la densidad aparente de partículas con la misma densidad real puede no ser la misma debido a los diferentes volúmenes de apilamiento.

5. Dureza

Una alta dureza puede mejorar la resistencia al desgaste de los productos, pero desgastará el equipo de procesamiento. La gente no quiere que los beneficios de usar rellenos se vean compensados por el desgaste del equipo de procesamiento. Para los rellenos de cierta dureza, la intensidad del desgaste de la superficie metálica del equipo de procesamiento aumenta con el aumento del tamaño de partícula del relleno, y su intensidad de desgaste tiende a ser estable después de un cierto tamaño de partícula.

6. Color

Para evitar cambios obvios en el color de la matriz del material relleno o efectos adversos en la coloración de la matriz, la mayoría de los requisitos de producción requieren que la blancura sea lo más alta posible.

7. Valor de absorción de aceite

El valor de absorción de aceite del relleno afecta la cantidad de plastificante utilizado en el sistema de llenado y la procesabilidad del material. Los rellenos con valores bajos de absorción de aceite tienen una buena procesabilidad del sistema de llenado y son fáciles de mezclar con resinas, lo que puede reducir la cantidad de plastificante utilizado.

8. Propiedades ópticas

Algunos productos pueden utilizar la absorción de luz de los rellenos para aumentar la temperatura, como los invernaderos de plástico agrícola.

9. Propiedades eléctricas

A excepción del grafito, la mayoría de los rellenos minerales inorgánicos son aislantes eléctricos.

10. Composición química

La actividad química, las propiedades superficiales (efectos), las propiedades térmicas, las propiedades ópticas, las propiedades eléctricas, las propiedades magnéticas, etc. de los rellenos minerales inorgánicos dependen en gran medida de la composición química.

11. Efecto termoquímico

Los polímeros son fáciles de quemar, pero la mayoría de los rellenos minerales inorgánicos, debido a su propia incombustibilidad, reducen las sustancias combustibles después de ser añadidos a la matriz polimérica y retrasan la combustión de la matriz. Relleno retardante de llama respetuoso con el medio ambiente.

En resumen, el papel de los rellenos minerales no metálicos inorgánicos en los compuestos poliméricos se puede resumir como aumentar, mejorar y dar nuevas funciones. Sin embargo, debido a que los rellenos minerales no metálicos inorgánicos y los polímeros orgánicos tienen poca compatibilidad, los rellenos minerales no metálicos inorgánicos se modifican para mejorar su compatibilidad con los polímeros orgánicos y evitar la dispersión desigual de la tensión causada por la adición directa.

Características y aplicaciones de tres productos comunes de micropolvo de silicio

El polvo de sílice se obtiene a partir de cuarzo cristalino, cuarzo fundido y otras materias primas mediante molienda, clasificación de precisión, eliminación de impurezas y otros procesos para producir polvo de dióxido de silicio.

1. Clasificación del micropolvo de silicio

Según la morfología de las partículas, se puede dividir en micropolvo de silicio angular y micropolvo de silicio esférico. Según las diferentes materias primas, se puede dividir en micropolvo de silicio cristalino angular y micropolvo de silicio fundido angular. El rendimiento y el precio de los micropolvos de silicio cristalino, fundido y esférico aumentan a su vez.

El micropolvo de silicio cristalino está hecho de bloques de cuarzo natural, arena de cuarzo, etc. como materias primas, y se procesa mediante molienda, clasificación de precisión, eliminación de impurezas y otros procesos.

El micropolvo de silicio fundido está hecho de cuarzo fundido, vidrio y otros materiales como materias primas principales, y se produce mediante molienda, clasificación de precisión y eliminación de impurezas.

El micropolvo de silicio esférico está hecho de micropolvo de silicio angular seleccionado (hecho de bloques de cuarzo/arena de cuarzo, bloques de cuarzo fundido/arena de cuarzo, materiales de vidrio) como materia prima, y se procesa en materiales de polvo de dióxido de silicio esférico mediante el método de llama. Además, también se puede preparar mediante el método de combustión y explosión y el método de fase líquida.

2. Aplicación del micropolvo de silicio

(1) Laminado revestido de cobre

Los laminados revestidos de cobre ordinarios generalmente utilizan micropolvo de silicio angular, que juega principalmente un papel en la reducción de costos. Algunos polvos fundidos tienen un mejor rendimiento. Por ejemplo, los laminados revestidos de cobre con niveles técnicos más altos, como alta frecuencia y alta velocidad, sustratos HDI, etc., generalmente utilizan micropolvo de silicio esférico modificado de alto rendimiento (generalmente con un tamaño de partícula medio de menos de 3 um).

Por ejemplo, el micropolvo de silicio cristalino tiene un proceso simple y un bajo costo, y se utiliza principalmente para laminados revestidos de cobre para uso doméstico con requisitos relativamente bajos de precisión y densidad del producto, velocidad de transmisión de señales, etc.

El micropolvo de silicio fundido tiene un buen rendimiento, un costo moderado, una pérdida dieléctrica baja y un coeficiente de expansión lineal, y se puede utilizar en laminados revestidos de cobre utilizados en teléfonos inteligentes, tabletas, automóviles, comunicaciones de red y equipos industriales.

El micropolvo de silicio esférico tiene excelentes propiedades como buena fluidez, baja tensión, pequeña área de superficie específica y alta densidad de empaquetamiento. Los laminados revestidos de cobre de alta frecuencia y alta velocidad, como las supercomputadoras y las comunicaciones 5G, requieren baja pérdida de transmisión, bajo retraso de transmisión, alta resistencia al calor y alta confiabilidad. El micropolvo de silicio esférico se necesita como un relleno funcional clave, y se requiere que el contenido de impurezas del polvo sea bajo y la tasa de llenado sea alta.

(2) Compuesto de moldeo de epoxi

En general, los compuestos de moldeo de epoxi de gama baja y media utilizan principalmente micropolvo de silicio angular, mientras que los compuestos de moldeo de epoxi de gama alta son principalmente micropolvo de silicio esférico. El micropolvo de silicio esférico es beneficioso para mejorar la fluidez y aumentar la dosis de relleno, reducir el coeficiente de expansión térmica y reducir el desgaste de los equipos y moldes.

Silicato de circonio: el gigante invisible en la era de la alta tecnología

Con el rápido desarrollo de la ciencia y la tecnología, se están produciendo constantemente nuevos avances en el campo de los nuevos materiales. Entre ellos, el silicato de circonio, como material inorgánico importante, no solo desempeña un papel fundamental en la industria cerámica tradicional, sino que también muestra una amplia gama de perspectivas de aplicación en el campo de la alta tecnología.

El silicato de circonio (ZrSiO₄) es una sustancia inorgánica insoluble en agua de color blanco grisáceo con una composición teórica de 67,1% ZrO₂ y 32,9% SiO₂.

Tiene un alto punto de fusión (2500 grados Celsius), un alto índice de refracción (1,93-2,01) y una excelente estabilidad química. Estas características y las ventajas que aportan hacen que el silicato de circonio brille en muchos campos.

Efecto blanqueador significativo:

La baddeleyita formada por el silicato de circonio en el esmalte cerámico puede dispersar eficazmente las ondas de luz incidentes, mejorando significativamente la blancura y el brillo del esmalte, y es un material ideal para el blanqueamiento cerámico.

Fuerte estabilidad química:

El silicato de circonio tiene una estabilidad química extremadamente fuerte y puede resistir la erosión de una variedad de ácidos, álcalis y sustancias corrosivas, lo que garantiza que pueda mantener un rendimiento estable en varios entornos hostiles.

Excelente resistencia a altas temperaturas:

El alto punto de fusión permite que el silicato de circonio mantenga su estructura y estabilidad de rendimiento en entornos de alta temperatura, lo que lo convierte en una materia prima ideal para preparar cerámicas de alta temperatura y materiales refractarios.

Mejora la dureza del esmalte y la resistencia al desgaste:

La adición de silicato de circonio puede mejorar significativamente la dureza y la resistencia al desgaste de los esmaltes cerámicos y extender la vida útil de los productos.

Respetuoso con el medio ambiente y libre de contaminación:

Como material inorgánico, el silicato de circonio no es tóxico ni dañino, no contamina el medio ambiente y cumple con los requisitos de la producción ecológica moderna.

El silicato de circonio se usa ampliamente en la producción de cerámica arquitectónica, cerámica sanitaria, cerámica de uso diario y cerámica artesanal debido a su excelente opacidad y las ventajas anteriores.

No solo puede mejorar el rendimiento de unión del cuerpo cerámico y el esmalte, sino que también mejora la calidad general del esmalte, lo que hace que los productos cerámicos sean más hermosos y duraderos.

Tubos de imagen en color en la industria de la televisión:

La aplicación de silicato de circonio en tubos de imagen en color mejora la claridad y la saturación del color de la imagen mostrada, brindando una experiencia visual más realista a la audiencia.

Vidrio emulsionado:

En la industria del vidrio, el silicato de circonio se utiliza como emulsionante para ayudar a fabricar productos de vidrio de alta transparencia y alta resistencia, que se utilizan ampliamente en automóviles, construcción y otros campos.

Materiales de alto rendimiento:

El silicato de circonio a escala nanométrica es una opción ideal para preparar cerámicas de alta gama y materiales funcionales, como recubrimientos resistentes al desgaste y materiales de aislamiento térmico, debido a su efecto nano único y las ventajas anteriores.

Con el avance continuo de la ciencia y la tecnología y la mejora de la conciencia ambiental, el campo de aplicación del silicato de circonio se ampliará aún más. En el futuro, veremos aparecer más productos de silicato de circonio de alto rendimiento y respetuosos con el medio ambiente, que contribuirán más al progreso científico y tecnológico y al desarrollo social. En resumen, como material inorgánico importante, el silicato de circonio ha demostrado un gran potencial de desarrollo en la industria cerámica y los campos de alta tecnología con sus ventajas únicas y amplias perspectivas de aplicación. Tenemos razones para creer que en el desarrollo futuro, el silicato de circonio seguirá aprovechando sus ventajas únicas y se convertirá en una fuerza importante para promover el progreso de la industria.

Dióxido de titanio: uno de los mejores pigmentos blancos del mundo

El dióxido de titanio, también conocido como dióxido de titanio, tiene la fórmula química TiO2 y es un pigmento blanco con un rendimiento excelente. El dióxido de titanio nano es un tipo importante de material funcional inorgánico, también conocido como dióxido de titanio nano. El dióxido de titanio nano es un polvo fino de dióxido de titanio elaborado mediante un proceso especial.

Campos de aplicación

1. Aplicación en pigmentos y revestimientos

El dióxido de titanio de grado pigmento tiene un alto índice de refracción, un fuerte poder colorante, un gran poder cubriente, buena dispersabilidad y blancura, no es tóxico y tiene propiedades físicas y químicas estables, y tiene excelentes propiedades ópticas y eléctricas. Se usa ampliamente en pintura de látex, revestimientos de impresión de bobinas y hierro, pinturas para automóviles, revestimientos en polvo y otros campos, representando más del 90% de todos los pigmentos blancos utilizados, lo que puede mejorar la calidad del producto, agregar color y dar brillo. El dióxido de titanio con un tamaño de partícula de 200 ~ 400 nm también tiene funciones como protección ultravioleta, protección electrostática, resistencia al desgaste y resistencia al rayado, mejora la adhesión del revestimiento y evita la flacidez.

2. Aplicación en textiles y fibras químicas

Los textiles y las fibras químicas son un campo de aplicación importante del dióxido de titanio. Tiene un alto índice de refracción, lo que hace que tenga un buen rendimiento en propiedades ópticas. Por lo tanto, a menudo se utiliza como agente mateante para fibras sintéticas. En términos generales, solo se necesita agregar entre un 0,2% y un 0,5% de TiO2 a las fibras sintéticas para obtener un efecto mateante significativo.

3. Aplicación en la industria papelera

La industria papelera es un campo de aplicación importante del dióxido de titanio, que a menudo se utiliza para papel decorativo, papel de Biblia y billetes. El papel que utiliza dióxido de titanio tiene las características de alta blancura, alta resistencia, buen brillo, fino y liso, y impresión opaca. La opacidad es mucho mayor que la del carbonato de calcio y el talco, y el peso también es más ligero.

4. Aplicación en cosmética

El TiO2 puede absorber, reflejar y dispersar los rayos ultravioleta, y puede desempeñar un papel en la protección contra la radiación ultravioleta. Tiene cierto potencial de aplicación en el campo de la cosmética. Sin embargo, el nano-TiO2 en sí tiene una gran energía superficial específica, una fuerte polaridad y es fácil de aglomerar, lo que afecta el efecto de aplicación real. Por lo tanto, el nano-TiO2 generalmente se modifica en la superficie antes de su uso en el campo de la cosmética.

5. Aplicación en la industria del plástico

La industria del plástico es un campo de aplicación importante para el dióxido de titanio, y su consumo representa aproximadamente el 20% del total. Hay más de 50 marcas especiales de dióxido de titanio plástico en el mundo. Además de su alto poder cubriente y poder reductor del color, el dióxido de titanio también puede mejorar la resistencia al calor, la resistencia a la luz y la resistencia a la intemperie de los productos plásticos, y mejorar sus propiedades mecánicas y eléctricas.

6. Aplicación en la industria de las tintas

El dióxido de titanio tiene buena blancura, tamaño de partícula pequeño y uniforme, alto índice de refracción, alto poder colorante y poder cubriente, buena estabilidad física y química, difusión de la luz, resistencia a la luz, resistencia al calor, resistencia a la intemperie e hidrofobicidad, lo que lo convierte no solo en un pigmento blanco indispensable en la fabricación de tintas, sino también en una materia prima necesaria para la preparación de muchos productos de tinta de color intermedio.

7. Aplicación en la industria del caucho

El dióxido de titanio se utiliza como colorante en la industria del caucho, y también tiene las funciones de relleno, antienvejecimiento, resistencia a ácidos y álcalis y refuerzo. La adición de dióxido de titanio a productos de caucho blanco y de color claro hará que los productos terminados tengan las características de envejecimiento lento, alta resistencia, sin agrietamiento, sin decoloración, gran elongación y resistencia a ácidos y álcalis.

8. Aplicación en la atención médica y sanitaria

Los materiales fotocatalíticos de TiO2 pueden destruir las paredes celulares y las membranas celulares de las bacterias, desempeñando así un papel en la esterilización y la desinfección. El nano-TiO2 puede descomponer patógenos y endotoxinas. Los materiales de construcción antibacterianos fotocatalíticos de TiO2 se utilizan en lugares donde las bacterias se multiplican en gran número, como salas de hospitales y quirófanos, para degradar las endotoxinas en superficies sólidas y en líquidos a temperatura ambiente.

9. Aplicación en baterías

Las células solares son una fuente de energía verde sostenible. Las células solares sensibilizadas con colorante (DSSC) tienen bajos costos, métodos de fabricación relativamente simples, no son tóxicas, inocuas y no contaminan, y tienen buenas perspectivas de desarrollo. El TiO2 se puede utilizar en la producción de células solares sensibilizadas con colorante. La adición de nanopartículas de Au, Ag o Pt y otros metales preciosos a la superficie de los electrodos de TiO2, el dopado con iones no metálicos y complejos de metales de transición pueden mejorar la eficiencia de conversión fotoeléctrica del TiO2. El TiO2 también se puede utilizar como material de capa amortiguadora electrónica en células solares de perovskita, así como material de electrodo negativo para baterías de iones de litio y baterías de iones de sodio.

Aplicación de la tecnología de polvo ultrafino en preparaciones de medicina tradicional china

La tecnología de polvos ultrafinos es una nueva tecnología de ingeniería química que actualmente es popular en varios países. Comenzó en la década de 1970 y tiene amplias perspectivas de desarrollo en la industria farmacéutica. Este artículo presenta la aplicación de la tecnología de polvos ultrafinos en preparaciones de medicina tradicional china y analiza su impacto en la calidad y el proceso de preparación de medicamentos.

En la actualidad, los polvos con un tamaño de partícula de menos de 3 μm se denominan polvos ultrafinos en el extranjero. La tecnología de polvos ultrafinos se refiere a la preparación y uso de polvos ultrafinos y tecnologías relacionadas. El contenido de la investigación incluye la preparación, clasificación, separación, secado, modificación de la superficie, composición de partículas, medición del tamaño de partículas, tecnología de seguridad en el proceso de fabricación y almacenamiento y transporte de polvos ultrafinos. La tecnología de polvos ultrafinos también se denomina tecnología de molienda ultrafina y tecnología de micromolienda a nivel celular. Este es un proceso puramente físico. Puede aumentar el tamaño de partícula medio de los polvos medicinales animales y vegetales obtenidos mediante la tecnología de molienda tradicional de aproximadamente 75 μm a menos de 5-10 μm. Esta tecnología se ha ido utilizando poco a poco en las preparaciones de la medicina tradicional china, especialmente en el uso de partículas ultrafinas de fármacos en medicamentos externos, medicamentos orales e inyecciones en suspensión. Por lo tanto, la introducción de la tecnología de polvo ultrafino en la industria farmacéutica es inevitable para el desarrollo de la medicina tradicional china. Sin embargo, el uso de la tecnología de polvo ultrafino para micronizar los fármacos también tendrá un cierto impacto en la calidad de los fármacos y en el proceso de preparación de los mismos.

En la producción industrial real, los materiales medicinales suelen tratarse previamente mediante molienda gruesa utilizando métodos tradicionales y luego se muelen de manera ultrafina después de la selección para lograr las especificaciones de tamaño de partícula requeridas (clasificación). La aplicación de la tecnología de polvo ultrafino de la medicina tradicional china ha provocado la innovación y el desarrollo de las formas de dosificación de la medicina tradicional china y ha ampliado las formas de dosificación de los fármacos crudos.

La clave del proceso de molienda ultrafina es juzgar el campo de fuerza de molienda adecuado según las propiedades físicas del fármaco crudo, a fin de seleccionar un equipo de molienda ultrafina eficaz. En la actualidad, los métodos de molienda ultrafina de la medicina tradicional china incluyen principalmente la molienda mecánica, la molienda por vibración y la molienda por flujo de aire. Hay muchos equipos industriales de producción de molienda ultrafina a la venta, incluidos el molino de vibración, el molino de cizallamiento mecánico, el molino de baja temperatura y el molino de flujo de aire. Los dos últimos se utilizan ampliamente en la industria farmacéutica y, entre los molinos de flujo de aire, el molino ultrafino de flujo de aire de lecho fluidizado es el más utilizado.

La molienda ultrafina mecánica se puede dividir en molienda seca y molienda húmeda. De acuerdo con los diferentes principios de generación de fuerza de molienda durante el proceso de molienda, la molienda seca incluye el tipo de flujo de aire, el tipo de vibración de alta frecuencia, el tipo de molino de bolas (barras) giratorio, el tipo de martillo y el tipo de molienda automática. La molienda húmeda incluye principalmente el molino coloidal y el homogeneizador.

La tecnología moderna de polvo ultrafino es una combinación microscópica de medicamentos, que hace un uso completo de la tecnología de micronización, composición, precisión, modificación de la superficie y diseño de partículas para hacer que los medicamentos alcancen un nivel superior. En este sentido, existe una amplia gama de espacio técnico para la investigación y la utilización. La investigación y aplicación en profundidad de esta tecnología será un nuevo punto de crecimiento técnico y un nuevo punto de crecimiento económico para la medicina tradicional china.