6 flujos de procesos de molienda ultrafina comunes, ¿cuál es el adecuado para su polvo?

El proceso de molienda ultrafina por impacto generalmente se refiere al proceso de molienda y clasificación para preparar polvos con una distribución de tamaño de partícula de d97≤10μm, que se divide en método seco y método húmedo. En la actualidad, la operación de la unidad de molienda ultrafina (es decir, molienda ultrafina de una etapa) utilizada en la industria tiene los siguientes flujos de proceso:

1. Proceso de circuito abierto

Generalmente, los molinos de flujo de aire planos o de disco, de tubo circulante y otros a menudo utilizan este flujo de proceso de circuito abierto porque tienen la función de autoclasificación. Además, la molienda ultrafina intermitente también suele utilizar este flujo de proceso.

La ventaja de este flujo de proceso es que el proceso es simple, pero para los molinos ultrafinos que no tienen la función de autoclasificación, dado que no hay clasificador en este flujo de proceso, los productos de polvo ultrafino calificados no se pueden separar a tiempo. Por lo tanto, el rango de distribución de tamaño de partícula de los productos generales es relativamente amplio.

2. Proceso de circuito cerrado

Su característica es que el clasificador y el molino ultrafino forman un sistema de circuito cerrado de molienda ultrafina y clasificación fina. Este flujo de proceso se utiliza a menudo para operaciones de molienda continua de molinos de bolas generales, molinos agitadores, molinos de impacto mecánicos de alta velocidad, molinos de vibración, etc.

Su ventaja es que puede separar oportunamente productos de polvo ultrafino calificados, reduciendo así la aglomeración de partículas finas y mejorando la eficiencia de la molienda ultrafina.

3. Proceso de circuito abierto con preclasificación

Su característica es que el material se clasifica primero antes de ingresar al molino ultrafino, y el material de grano fino se usa directamente como producto de polvo ultrafino. El material de grano grueso ingresa al molino ultrafino para moler. Cuando la alimentación contiene una gran cantidad de polvos ultrafinos calificados, este proceso puede reducir la carga del molino, reducir el consumo de energía del producto de polvo ultrafino unitario y mejorar la eficiencia de operación.

4. Proceso de circuito cerrado con preclasificación

Esta combinación de operaciones no solo ayuda a mejorar la eficiencia de molienda y reducir el consumo de energía por unidad de producto, sino que también controla la distribución del tamaño de partícula del producto.

Este proceso también se puede simplificar para configurar solo un clasificador, es decir, se utiliza el mismo clasificador para la preclasificación y la inspección y clasificación.

5. Proceso de circuito abierto con clasificación final

La característica de este proceso de molienda es que se pueden configurar uno o más clasificadores después del molino para obtener más de dos productos con diferente finura y distribución del tamaño de partícula.

6. Proceso de circuito abierto con preclasificación y clasificación final

Este proceso no solo puede preseparar algunos productos de grano fino calificados para reducir la carga de la trituradora, sino que también el equipo de clasificación final puede obtener más de dos productos con diferente finura y distribución del tamaño de partícula.

¿Cómo configurar el número de etapas de molienda ultrafina?

En términos de métodos de molienda, los procesos de molienda ultrafina se pueden dividir en tres tipos: molienda seca (una o más etapas), molienda húmeda (una o más etapas) y molienda multietapa combinada seca-húmeda.

El número de etapas de molienda depende principalmente del tamaño de partícula de las materias primas y de la finura requerida del producto.

Para materias primas con un tamaño de partícula relativamente grueso, se puede adoptar un flujo de proceso de primero molienda fina o molienda fina y luego molienda ultrafina. Generalmente, las materias primas se pueden triturar a 74 μm o 43 μm y luego se puede adoptar una etapa del proceso de molienda ultrafina;

Para materiales con requisitos de tamaño de partícula de producto muy fino y fáciles de aglomerar, se puede adoptar un flujo de proceso de molienda ultrafina de múltiples etapas en serie para mejorar la eficiencia operativa.

Sin embargo, en términos generales, cuantas más etapas de molienda haya, más complejo será el flujo del proceso y mayor será la inversión en ingeniería.

¿Cuáles son los usos del talco en la modificación de plásticos?

El producto más importante utilizado en plásticos es un producto blanco finamente triturado que puede producir una estructura de escamas. Debido a su estructura especial de escamas, el talco en polvo es un material de refuerzo eficaz en plásticos. Puede dar a los plásticos una mayor rigidez y resistencia a la fluencia independientemente de la temperatura ambiente o alta. Además, el talco en polvo fino con una estructura de escamas blancas también tiene un buen brillo sólido.

La influencia del talco en polvo en las propiedades del plástico La adición de talco en polvo puede cambiar varias propiedades de los plásticos, como la contracción de moldeo, la dureza de la superficie, el módulo de flexión, la resistencia a la tracción, la resistencia al impacto, la temperatura de deformación por calor, el proceso de moldeo y la estabilidad dimensional del producto.

Aplicación en resina de polipropileno (PP)

El talco se utiliza a menudo para rellenar polipropileno. El talco tiene una estructura de escamas característica de una configuración de escamas finas, por lo que el talco con un tamaño de partícula más fino se puede utilizar como relleno de refuerzo para polipropileno.

La adición de una pequeña cantidad de talco al polipropileno también puede actuar como un agente nucleante, mejorando la cristalinidad del polipropileno, mejorando así las propiedades mecánicas del polipropileno. Además, debido a la mejora de la cristalinidad y el refinamiento de los granos, también se puede mejorar la transparencia del polipropileno.

Aplicación en resina de polietileno (PE)

El talco es un silicato de magnesio natural. Su estructura única a microescala tiene cierta resistencia al agua y alta inercia química, por lo que tiene buena resistencia a la corrosión química y propiedades deslizantes.

La adición de diferentes proporciones de talco en polvo tendrá diferentes efectos en las propiedades físicas de los materiales de polietileno, y la proporción de adición es del 10% al 15% para lograr lo mejor.

Para la película soplada de polietileno, el relleno de masterbatch de talco ultrafino es mejor que otros rellenos, fácil de formar y buena procesabilidad. Además, este tipo de película puede reducir la permeabilidad al oxígeno en un 80%, lo que es particularmente adecuado para envasar alimentos que contienen aceite, como maní y habas, para que no produzcan aceite ni se deterioren durante mucho tiempo. Este tipo de película puede reducir la permeabilidad al vapor de agua en un 70% y tiene buena resistencia a la humedad, lo que la hace muy adecuada para telas geotextiles a prueba de humedad subterráneas y también para envasar alimentos.

Aplicación en resina ABS

La resina ABS es un polímero amorfo con una excelente procesabilidad de moldeo como el poliestireno; tiene buena resistencia al impacto, buena resistencia a bajas temperaturas, alta resistencia a la tracción y buena resistencia a la fluencia.

Para mejorar el rendimiento existente del ABS, se han llevado a cabo investigaciones exhaustivas sobre la modificación del ABS. Por ejemplo, las láminas blíster para paneles de instrumentos de automóviles hechas mezclando ABS y PVC, y la cubierta de cuero de imitación para maletas hecha mezclando ABS y PVC, no solo tienen alta resistencia y tenacidad, sino que también pueden mantener la durabilidad de los patrones de la superficie.

Este material mezclado está relleno de carbonato de calcio ultrafino o talco ultrafino, que puede mejorar significativamente la resistencia al impacto con muescas y la resistencia al desgarro del material mezclado. Por ejemplo, agregar un 5%-15% de talco ultrafino o carbonato de calcio puede aumentar la resistencia al impacto con muescas de 2 a 4 veces.

Aplicación en resina de poliestireno (PS)

El poliestireno de uso general sin modificar es un polímero amorfo. Es duro y quebradizo, pero tiene buenas propiedades eléctricas, resistencia al envejecimiento y alta estabilidad dimensional. La desventaja es su alta fragilidad y sensibilidad al agrietamiento por tensión ambiental.

La adición de talco ultrafino puede mejorar la tenacidad al impacto, ajustar la reología, mejorar significativamente el módulo de flexión y también mejorar la resistencia a la fluencia por tracción.

Aplicación en resina de nailon (PA)

En el caso del nailon (poliamida), la industria presta especial atención a la tenacidad y la resistencia al desgaste de este plástico. El nailon es generalmente duro, similar a la queratina, tiene buena resistencia al desgaste y alta estabilidad dimensional. Estas propiedades se pueden mejorar aún más con rellenos o agentes de refuerzo.

Aplicación en resina de cloruro de polivinilo (PVC)

El relleno de cloruro de polivinilo con polvo ordinario ya es muy común. Por ejemplo, en la fabricación de tuberías rígidas de cloruro de polivinilo, la cantidad de carbonato de calcio que se añade puede alcanzar el 40%, pero la resistencia a la tracción y la resistencia al impacto del cloruro de polivinilo se reducirán. Si se añade talco en polvo con un tamaño de partícula promedio de 5 micrones, es decir, 2000 mesh, a una fracción de volumen del 40%-45%, se puede encontrar que el límite elástico del material es incluso mayor que la resistencia a la fractura original, lo que tiene un efecto de fortalecimiento significativo en el sistema de cloruro de polivinilo.

Nitruro de aluminio: el material de sustrato más de moda

Desde principios del siglo XXI, con el rápido desarrollo de la tecnología electrónica, el nivel de integración y la densidad de ensamblaje de los componentes electrónicos se han mejorado continuamente, y la disipación de calor se ha convertido en la clave para afectar el rendimiento y la confiabilidad del dispositivo.

El sustrato de empaque se utiliza para exportar calor desde el chip (fuente de calor) para lograr el intercambio de calor con el entorno externo para lograr el propósito de la disipación de calor. Entre ellos, los materiales cerámicos se han convertido en un material común para los sustratos de empaquetado de dispositivos de potencia debido a su alta conductividad térmica, buena resistencia al calor, alto aislamiento, alta resistencia y coincidencia térmica con los materiales del chip.

En la actualidad, la demanda de sustratos de nitruro de aluminio en dispositivos semiconductores de potencia, circuitos de potencia integrados híbridos, antenas en la industria de las comunicaciones, relés sólidos, LED de potencia, empaquetado de múltiples chips (MCM) y otros campos está creciendo. Su mercado terminal es para electrónica automotriz, LED, tránsito ferroviario, estaciones base de comunicaciones, aeroespacial y defensa militar.

1. Antena

La antena puede convertir las ondas guiadas que se propagan en la línea de transmisión en ondas electromagnéticas que se propagan en el espacio libre, o convertir las ondas electromagnéticas en ondas guiadas. Su esencia es un convertidor. Las antenas tienen una amplia gama de usos y necesitan funcionar normalmente en cualquier entorno. Por lo tanto, sus componentes deben ser de alta calidad y extremadamente confiables. Las placas de circuito ordinarias no pueden cumplir con este requisito básico de las antenas. En la actualidad, la placa de circuito basada en cerámica es la que más se acerca a los requisitos de las antenas en todos los aspectos. Entre ellas, las placas de circuito basadas en cerámica de AlN tienen el mejor rendimiento, lo que se refleja principalmente en:

(1) Constante dieléctrica pequeña, que reduce las pérdidas de alta frecuencia y permite la transmisión completa de la señal.

(2) Capa de película metálica con baja resistencia y buena adherencia. La capa de metal tiene buena conductividad y genera menos calor cuando pasa la corriente.

(3) Las placas de circuito basadas en cerámica tienen un buen aislamiento. Las antenas generan alto voltaje durante el uso y los sustratos cerámicos tienen un alto voltaje de ruptura.

(4) Es posible el empaquetado de alta densidad.

2. Módulo multichip (MCM)

El módulo multichip es un componente microelectrónico avanzado miniaturizado, de alto rendimiento y alta confiabilidad que puede cumplir con los estrictos requisitos de la industria aeroespacial, los equipos electrónicos militares, etc. Con el aumento de la potencia de los componentes y el aumento de la densidad de empaquetado, la buena disipación del calor es la tecnología clave a considerar. Los materiales de sustrato de empaquetado de tipo MCM-C generalmente adoptan una estructura de cerámica multicapa.

3. Empaquetado de semiconductores de alta temperatura

Los dispositivos de material semiconductor de banda ancha basados en diamante, SiC y GaN pueden funcionar a altas temperaturas, especialmente el SiC tiene la tecnología de aplicación más madura; el SiC puede funcionar de manera estable a una temperatura alta de 600 °C con sus excelentes propiedades físicas y químicas, y juega un papel extremadamente importante en los sistemas electrónicos de alta temperatura en el campo aeroespacial.

4. Módulo semiconductor de potencia

El módulo semiconductor de potencia es una combinación de componentes electrónicos de potencia empaquetados en uno de acuerdo con un patrón y una combinación funcional determinados. El módulo semiconductor de potencia puede seleccionar los componentes apropiados para el empaquetado de acuerdo con las funciones requeridas. Los más comunes son los transistores bipolares de puerta aislada, los transistores de efecto de campo de semiconductores de óxido metálico de potencia y los circuitos integrados de potencia. Los módulos semiconductores de potencia tienen requisitos de disipación de calor muy altos. Las placas de circuitos de cerámica son uno de sus principales componentes centrales y el primer punto de contacto del calor.

5. Empaquetado de LED de potencia

El LED es un chip semiconductor que convierte la electricidad en luz. La investigación científica muestra que solo el 20%-30% de la energía eléctrica se convierte de manera efectiva en energía luminosa y el resto se pierde en forma de calor. Si no hay una forma adecuada de disipar rápidamente el calor, la temperatura de funcionamiento de la lámpara aumentará bruscamente, lo que resultará en un acortamiento significativo de la vida útil del LED.

Con la actualización continua de la tecnología de la industria de la información electrónica, la miniaturización y la integración funcional de los sustratos de PCB se han convertido en una tendencia. Los requisitos del mercado para la disipación de calor y la resistencia a altas temperaturas de los sustratos de disipación de calor y los materiales de empaque están aumentando constantemente. Es difícil que los materiales de sustrato ordinarios con un rendimiento relativamente alto satisfagan la demanda del mercado. El desarrollo de la industria de sustratos cerámicos de nitruro de aluminio ha generado oportunidades. Por lo tanto, el nitruro de aluminio se ha convertido en el material de sustrato para envases más popular en la actualidad.

Pigmentos orgánicos, pigmentos inorgánicos y colorantes

El color de una sustancia depende de un colorante. Cualquier sustancia que pueda hacer que una sustancia muestre el color requerido por el diseño se llama colorante. Se utilizan ampliamente en las industrias textil, farmacéutica, alimentaria, cosmética, plástica, de pinturas, tintas, fotográfica y papelera. Los colorantes industriales y civiles se dividen principalmente en dos categorías: tintes y pigmentos. El uso tradicional de los tintes es teñir textiles, y el uso tradicional de los pigmentos es teñir no textiles (como tintas, pinturas, revestimientos, plásticos, caucho, etc.).

El teñido de textiles se refiere al proceso de dar a los textiles un color con una cierta solidez, mediante la combinación física o química de tintes con fibras, o mediante la generación química de colores sobre fibras, de modo que todo el textil se convierta en un objeto coloreado. Los productos químicos para el teñido de textiles incluyen principalmente colorantes y auxiliares. Los colorantes se pueden dividir en dos categorías según el mecanismo de teñido: tintes (en su mayoría orgánicos) y pigmentos (incluidos los pigmentos orgánicos e inorgánicos).

Los tintes son un término general para los compuestos orgánicos que tienen cierta afinidad por las fibras teñidas, son solubles en agua o pueden convertirse en solubles en agua bajo ciertas condiciones, y pueden combinarse física o químicamente con fibras o sustratos directamente o a través de ciertos medios para lograr el teñido. Los tintes son los principales colorantes en la industria textil.

Los pigmentos son sustancias coloreadas que no tienen afinidad por las fibras teñidas, generalmente son insolubles en agua y deben adherirse a las fibras a través de adhesivos para ser coloreadas. Antes de teñir, se deben preparar pigmentos, aditivos, adhesivos, solventes, etc. para obtener un sistema de dispersión coloreado con una cierta viscosidad, comúnmente conocido como pintura. Por lo tanto, el teñido con pigmentos también se llama teñido con pintura.

Tintes dispersos

Con la expansión continua de los campos de aplicación y el avance continuo de la tecnología de impresión y teñido, las formulaciones de tintes comerciales también se han diversificado, como tintas de tinte líquidas, en polvo, granuladas y dispersas adecuadas para la impresión digital. Existen dos métodos principales para la impresión digital con colorantes dispersos: ① Impresión digital directa: la tinta con colorantes dispersos se rocía directamente sobre telas de poliéster, pero al igual que la impresión por inyección de tinta con colorantes reactivos, requiere un pretratamiento necesario y un vapor o horneado a alta temperatura después de la impresión para desarrollar el color; ② Impresión por transferencia térmica digital: primero se imprime la tinta con colorantes dispersos sobre papel de impresión por transferencia y luego se realiza la impresión por transferencia por sublimación.

Colorantes ácidos

Los colorantes ácidos son colorantes solubles en agua que contienen grupos ácidos en su estructura molecular, generalmente grupos de ácido sulfónico. Algunos colorantes ácidos contienen grupos de ácido carboxílico y existen en forma de sales de sulfonato de sodio o carboxilato de sodio. Son fácilmente solubles en agua y se ionizan en aniones de colorante en solución acuosa. Los colorantes ácidos se pueden combinar con fibras proteicas y fibras de poliamida mediante enlaces iónicos, enlaces de hidrógeno y fuerzas de van der Waals, por lo que se utilizan principalmente para colorear e imprimir lana, seda y nailon.

Tintes reactivos

Los tintes reactivos, también conocidos como colorantes reactivos, se unen covalentemente a las fibras de celulosa o fibras proteínicas a través de reacciones químicas. Se pueden utilizar para teñir fibras de celulosa como algodón, lino y fibras de viscosa (elaboradas a partir de celulosa natural como madera, juncos y borra de algodón mediante procesamiento químico). También se pueden utilizar para teñir fibras de seda, lana y soja.

Pigmento

La coloración y la impresión con pigmentos tienen una amplia gama de adaptabilidad a los tejidos, como fibra proteínica, fibra de celulosa, poliéster, nailon, vinilón, fibra acrílica, fibra de vidrio, fibra de viscosa, mezcla de poliéster y algodón, mezcla de poliéster y lana, etc. Sin embargo, los tejidos estampados con pigmentos suelen tener un tacto poco agradable y una solidez al frote en húmedo y a la limpieza en seco relativamente bajas.

Tecnología de preparación y clasificación de polvos ultrafinos

Existen muchos métodos para preparar polvos ultrafinos, que generalmente se dividen en métodos de síntesis química y trituración física según el principio de su preparación. El método de síntesis química consiste en obtener polvos mediante reacciones químicas, a partir de iones, átomos, etc. mediante la formación y el crecimiento de núcleos. Los polvos ultrafinos preparados por el método químico tienen las ventajas de un tamaño de partícula pequeño, una distribución estrecha del tamaño de partícula, una buena forma de partícula y una alta pureza, pero las desventajas son un bajo rendimiento, un alto coste y un proceso complejo; el método de trituración física consiste en triturar el material mediante fuerza mecánica.

Las ventajas de la trituración mecánica son un gran rendimiento, un bajo coste y un proceso sencillo, lo que resulta adecuado para la producción industrial a gran escala. Además, durante el proceso de trituración se produce el efecto mecanoquímico, que puede aumentar la actividad del polvo. Entre ellos, la prensa de rodillos se utiliza en combinación con el molino de bolas, que se puede aplicar a la producción industrial a gran escala, y la clasificación de partículas del producto es buena y la actividad es alta. El molino de flujo de aire también se utiliza ampliamente en algunos campos especiales debido a su mejor rendimiento del producto.

La clasificación de polvos ultrafinos se basa en las diferentes trayectorias de movimiento de partículas de diferentes tamaños de partículas en el medio bajo la acción de la fuerza centrífuga, la gravedad, la fuerza de inercia, etc., con el fin de lograr la separación de partículas de diferentes tamaños de partículas e ingresar a sus respectivos dispositivos de recolección.

Cuando se utilizan equipos de pulverización para la pulverización ultrafina, las fuerzas que actúan sobre diferentes partículas no son uniformes y, a menudo, solo una parte del polvo cumple con los requisitos de tamaño de partícula. Si los productos que han cumplido con los requisitos no se pueden separar a tiempo, los materiales se triturarán en exceso y esta parte del polvo también se aglomerará debido al pequeño tamaño de partícula, lo que reducirá la eficiencia de pulverización. Por lo tanto, el uso oportuno de clasificadores ultrafinos para clasificar eficazmente los productos triturados puede evitar la trituración excesiva de materiales, mejorar la eficiencia de pulverización y reducir el consumo de energía. La clasificación ultrafina generalmente se divide en tipos secos y húmedos según los diferentes medios utilizados. La clasificación húmeda utiliza líquido como medio de dispersión, con alta precisión de clasificación y buena uniformidad. Sin embargo, la clasificación húmeda tiene una serie de problemas operativos posteriores, como el secado y el tratamiento de aguas residuales, que limitan su desarrollo. La clasificación en seco consiste en clasificar los polvos por campo de gravedad, campo de fuerza inercial o campo de fuerza centrífuga, principalmente clasificación neumática. Con la amplia aplicación de pulverizadores de impacto mecánico de alta velocidad y de flujo de aire, la clasificación en seco también se ha desarrollado vigorosamente.

Con la expansión continua del campo de aplicación de los polvos ultrafinos, los requisitos de rendimiento de los polvos ultrafinos en varios campos son cada vez mayores, y los métodos de preparación tradicionales ya no pueden cumplir con los requisitos técnicos actuales. Esto se refleja principalmente en:

1) El equipo tradicional de polvo ultrafino único tiene baja capacidad de producción, alto consumo de energía, baja utilización de recursos y es fácil de causar contaminación.

2) La uniformidad y dispersabilidad de los polvos ultrafinos preparados son deficientes y el problema de aglomeración es grave, lo que reduce el rendimiento del producto.

3) La tecnología de los equipos está atrasada, el progreso de la investigación de la teoría de la maquinaria de trituración es lento y hay una falta de nuevos equipos para la innovación independiente. 4) La escala de la empresa es pequeña, el nivel de sistematización y automatización de la línea de producción es bajo y la industria carece de resistencia.

Con este fin, nuestra empresa ha realizado muchas mejoras e innovaciones en la tecnología existente de preparación de polvos ultrafinos y también ha logrado algunos resultados de investigación.

El uso de negro de carbón después de la molienda y la selección del equipo

En los últimos años, la industria de los nuevos materiales se ha desarrollado rápidamente y el negro de carbón, como nuevo material basado en carbón, también ha recibido una amplia atención del mercado.

El componente principal del negro de carbón es el carbón, que tiene excelentes funciones de refuerzo de caucho, coloración, conductividad y absorción ultravioleta, y se utiliza en una variedad de campos industriales.

Además del 40% de aceite para neumáticos, el producto de la refinación de neumáticos usados también contiene un 30% de negro de carbón. El negro de carbón crudo (50-60 mesh) se muele y se procesa hasta 325 mesh.

Usos de la molienda de negro de carbón

El negro de carbón procesado se puede utilizar como agente de refuerzo de caucho para la fabricación de neumáticos de automóviles. También se puede utilizar como pigmento, como tinta, revestimiento, agente conductor para baterías secas, portador de catalizador y material de aleación superduro. Alrededor del 70% del negro de carbón del mundo se utiliza en la fabricación de neumáticos, el 20% se utiliza para otros cauchos y el 10% restante se utiliza en industrias como aditivos plásticos, tintes y tintas de impresión.

Proceso de molienda de negro de carbón

El proceso de producción de negro de carbón consiste en enviar el negro de carbón previamente procesado a una máquina de molienda de negro de carbón para moler y recolectar el polvo. Dependiendo de la finura del producto terminado, se pueden seleccionar máquinas de molienda con diferentes finuras de producto terminado.

La primera etapa: los trozos grandes de negro de carbón se transportan al almacén de materia prima en un vehículo especial, y luego los materiales se envían a la trituradora de mandíbulas mediante una carretilla elevadora/manualmente para triturarlos, y el triturado es más pequeño que el tamaño de alimentación del molino.

La segunda etapa: el negro de carbón triturado por la trituradora se eleva mediante el elevador a la tolva de almacenamiento, y el material descargado de la tolva de almacenamiento se alimenta uniformemente a la máquina principal mediante el alimentador.

Tercera etapa: los productos calificados en el proceso de molienda son filtrados por el sistema de filtrado e ingresan al colector a través de la tubería. Después de la recolección, se descargan a través de la válvula de descarga como productos terminados, y los productos no calificados caen a la máquina principal para volver a molerlos.

Cuarta etapa: el flujo de aire después de la purificación del producto terminado fluye hacia el soplador a través del conducto de aire residual sobre el colector de polvo. El camino del aire se hace circular. A excepción de la presión positiva del soplador a la cámara de molienda, el flujo de aire en las otras tuberías fluye bajo presión negativa y las condiciones sanitarias interiores son buenas.

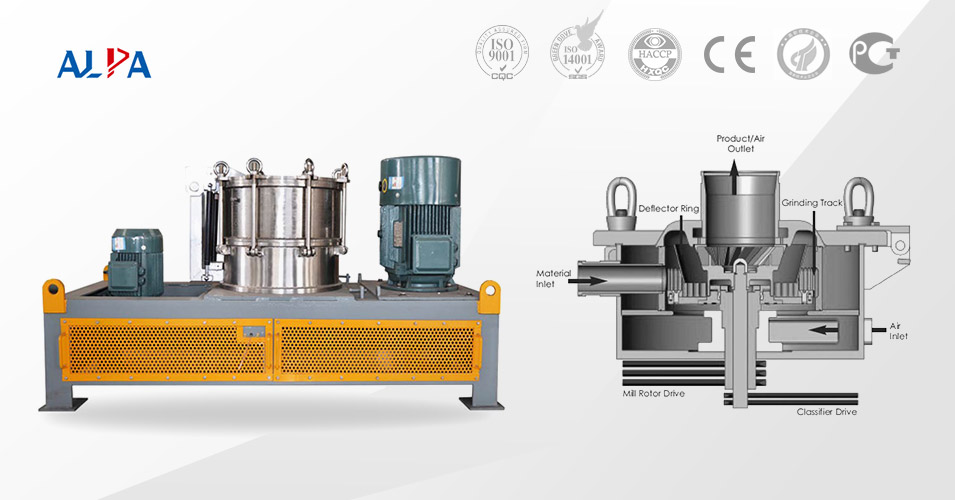

Equipo de molienda ALPA

1. Alto grado de automatización, lo que reduce los costos de mano de obra.

2. El tamaño de partícula del producto es uniforme, hay menos sobrepolvo y la eficiencia de molienda es alta.

3. El equipo es fácil de mantener, ahorra energía y es respetuoso con el medio ambiente, y tiene una alta eficiencia de producción.

4. Ocupa un área pequeña, tiene una baja inversión en construcción de equipos y tiene una alta utilización del espacio.

Aplicaciones relacionadas con el diamante en la cadena industrial de semiconductores

![]()

Como todos sabemos, los semiconductores son la tecnología estratégica central de muchos dispositivos y sistemas electrónicos. Las innovaciones en el diseño y la fabricación de semiconductores están impulsando nuevas tecnologías disruptivas: 5G, Internet de las cosas, inteligencia artificial, vehículos eléctricos, capacidades avanzadas de defensa y seguridad.

En la cadena de la industria de semiconductores, el eslabón de procesamiento ocupa una posición vital y es un eslabón extremadamente importante.

Procesamiento de semiconductores

El procesamiento de semiconductores es el proceso desde la varilla de cristal hasta el chip único. A partir de la clasificación del proceso, la tecnología de procesamiento inicial de materiales semiconductores incluye principalmente corte de varilla de cristal, redondeo de varilla de cristal, corte de varilla de cristal, pulido de obleas, biselado y pulido de bordes de obleas, y adelgazamiento y pulido de obleas; el proceso de empaquetado posterior incluye producción de circuitos, pulido, adelgazamiento posterior y corte en dados, todos los cuales son inseparables del uso extensivo de herramientas de diamante.

En la actualidad, los materiales semiconductores de tercera generación representados por el carburo de silicio y el nitruro de galio tienen las ventajas de un alto campo eléctrico de ruptura, alta conductividad térmica, alta tasa de saturación de electrones y fuerte resistencia a la radiación, y son más adecuados para escenarios de alto voltaje y alta frecuencia. Al mismo tiempo, el carburo de silicio y el nitruro de galio son duros y difíciles de procesar, mientras que los materiales de diamante y los productos relacionados se han convertido en una parte indispensable del proceso de procesamiento de semiconductores de tercera generación debido a sus propiedades superduras.

Con la popularización de tecnologías como 5G e Internet de las cosas, la industria de la electrónica de consumo tiene una demanda creciente de mecanizado de precisión. Las herramientas de diamante y los productos de polvo de diamante brindan soluciones de tratamiento de superficies de precisión de alta calidad para metales, cerámicas y materiales frágiles, lo que promueve el progreso tecnológico y la modernización industrial en la industria.

Otras aplicaciones en el campo de los semiconductores

Chip de diamante El diamante no solo es el material más duro de la naturaleza, sino que también tiene una conductividad térmica asombrosa y una alta movilidad de electrones. En aplicaciones de dispositivos de alta frecuencia, los chips de diamante pueden superar eficazmente el "efecto de autocalentamiento" para garantizar que el equipo pueda seguir funcionando de forma estable en entornos de alta temperatura.

Disipador de calor de diamante El diamante se ha convertido en una opción ideal para la disipación de calor de dispositivos de alta potencia debido a su excelente conductividad térmica (hasta 2000 W/m·k, 5 veces la del cobre y la plata) y sus excelentes propiedades de aislamiento. En láseres semiconductores de alta potencia, la aplicación de disipadores de calor de diamante puede mejorar significativamente la eficiencia de disipación de calor y reducir la resistencia térmica, aumentando así la potencia de salida del láser y extendiendo su vida útil.

Empaquetado electrónico Al combinar partículas de diamante con matrices metálicas de alta conductividad térmica como Ag, Cu y Al, el material compuesto de matriz de diamante/metal preparado ha demostrado inicialmente su gran potencial en el campo del empaquetado electrónico. Especialmente en el momento en que la demanda de potencia informática está aumentando, los sustratos de empaquetado de diamante proporcionan soluciones innovadoras para el problema de disipación de calor de chips de alto rendimiento, lo que ayuda al rápido desarrollo de industrias como la IA y los centros de datos.

Ventana óptica La ventana óptica de diamante es un dispositivo óptico que se utiliza en condiciones extremas y se utiliza a menudo en equipos militares de alta gama, como los buscadores de misiles. El diamante, con su coeficiente de expansión térmica más pequeño y la conductividad térmica más alta, es uno de los mejores materiales para fabricar este tipo de ventanas. La ventana óptica de diamante puede reducir eficazmente la temperatura, garantizar el funcionamiento estable de los detectores de infrarrojos y mejorar la precisión y la fiabilidad de la guía de los misiles.

Tecnología cuántica En el campo de la tecnología cuántica, el centro de color NV del diamante, como candidato natural a bit cuántico, ofrece la posibilidad de realizar computación cuántica de estado sólido y procesamiento de información cuántica.

Electrodo BDD El electrodo de diamante dopado con boro (BDD) tiene ventajas únicas en los procesos de oxidación avanzada electroquímica con su ventana electroquímica extremadamente amplia, potencial de evolución de oxígeno extremadamente alto, características de adsorción extremadamente bajas y excelente resistencia a la corrosión.

Aunque la aplicación directa del diamante como material de chip aún está muy lejos, ha demostrado un gran potencial y valor en muchos eslabones de la cadena de la industria de semiconductores. Desde el procesamiento de semiconductores hasta los disipadores de calor y empaquetados de diamantes, pasando por la tecnología cuántica y las aplicaciones de electrodos BDD, el diamante está penetrando gradualmente en varias áreas clave de la industria de semiconductores, promoviendo la innovación tecnológica y la actualización industrial.

Procesamiento fino de dióxido de titanio

Polvo de dióxido de titanio (TiO2)

Polvo de dióxido de titanio (TiO2)

El dióxido de titanio (TiO2), como una de las sustancias más blancas del mundo, ocupa una posición irreemplazable en el campo industrial con su excelente poder cubriente, brillo y estabilidad. No solo juega un papel clave en industrias como recubrimientos, plásticos, papel y cosméticos, sino que también muestra un gran potencial en los campos de la protección ambiental y las nuevas energías. Este artículo explorará en profundidad la composición y aplicación del dióxido de titanio, y se centrará en el proceso de molienda que es indispensable en su proceso de producción, especialmente la aplicación del molino Raymond.

1. Composición del dióxido de titanio

El componente principal del dióxido de titanio es el dióxido de titanio (TiO2), que es un compuesto inorgánico con un alto índice de refracción y una alta capacidad de dispersión de la luz. Hay dos estructuras cristalinas principales del dióxido de titanio: anatasa y rutilo. El dióxido de titanio anatasa tiene una alta fotoactividad, mientras que el rutilo es conocido por su mayor estabilidad y resistencia a la intemperie.

2. Aplicación del dióxido de titanio

Industria del recubrimiento

El dióxido de titanio es un pigmento blanco indispensable en la industria del recubrimiento. Puede proporcionar un excelente poder cubriente y brillo, al mismo tiempo que mejora la durabilidad y la resistencia a la intemperie del recubrimiento.

Industria del plástico

En los plásticos, el dióxido de titanio se utiliza como pigmento blanco y estabilizador UV. Puede mejorar la blancura y el poder cubriente de los productos plásticos, al mismo tiempo que previene la degradación causada por los rayos ultravioleta.

Industria de fabricación de papel

El dióxido de titanio se utiliza en la industria de fabricación de papel para mejorar la blancura y la opacidad del papel. Puede hacer que el papel sea más brillante y mejorar el rendimiento de impresión del papel.

Industria cosmética

En la cosmética, el dióxido de titanio se utiliza como pigmento blanco y agente protector UV. Puede proporcionar un tono de piel natural al tiempo que protege la piel del daño UV.

3. Proceso de molienda de dióxido de titanio

El proceso de producción de dióxido de titanio incluye la extracción de mineral, el tratamiento con cloración o ácido sulfúrico, la calcinación y la molienda y clasificación del producto final. Entre ellos, la molienda y la clasificación son los pasos clave para determinar la calidad del dióxido de titanio. El proceso de molienda afecta directamente el tamaño de partícula y la distribución del dióxido de titanio, lo que a su vez afecta su rendimiento de aplicación. El dióxido de titanio con un tamaño de partícula uniforme y una distribución estrecha puede proporcionar un mejor poder cubriente y brillo. En el mercado actual, el molino Raymond se utiliza generalmente para el procesamiento.

Ventajas del procesamiento con molino Raymond

El molino Raymond es un equipo de molienda de alta eficiencia, que se utiliza ampliamente en la molienda y clasificación de dióxido de titanio. El molino Raymond muele el producto grueso en polvo fino a través de la acción de extrusión y molienda del rodillo y el anillo de molienda, y lo clasifica con precisión a través del clasificador.

Alta eficiencia y ahorro de energía

El molino Raymond adopta un principio de molienda eficiente y puede moler materiales en polvo fino en poco tiempo. En comparación con los molinos de bolas tradicionales, el molino Raymond tiene un menor consumo de energía y una mayor eficiencia de molienda.

Tamaño de partícula uniforme

El molino Raymond está equipado con un clasificador, que puede clasificar los materiales según el tamaño de partícula, y el tamaño de partícula del producto es uniforme. Esto es especialmente importante para la producción de dióxido de titanio, porque el dióxido de titanio con un tamaño de partícula uniforme puede proporcionar un mejor rendimiento durante la aplicación.

Fácil operación

El molino Raymond tiene un diseño estructural razonable, fácil operación y mantenimiento conveniente. Su alto grado de automatización puede reducir la operación manual y mejorar la eficiencia de la producción.

Óxido de calcio: un pionero innovador en la protección del medio ambiente

El óxido de calcio, conocido comúnmente como cal viva, es un sólido blanco o blanco grisáceo con una fuerte absorción de agua. Puede reaccionar con el agua para formar hidróxido de calcio y liberar mucho calor.

Esta característica de reacción química básica es la base de su gran éxito en el campo de la protección del medio ambiente.

En el campo del tratamiento del agua, el óxido de calcio ha demostrado capacidades extraordinarias.

Al ajustar el valor de pH de los cuerpos de agua, puede neutralizar eficazmente las aguas residuales ácidas y reducir el daño de la acidificación del agua a los ecosistemas acuáticos.

Al mismo tiempo, el óxido de calcio también puede reaccionar con contaminantes como iones de metales pesados y fosfatos en los cuerpos de agua para formar precipitados insolubles en agua, eliminando así estas sustancias nocivas y mejorando la calidad del agua.

Esta característica hace que el óxido de calcio sea una materia prima importante para el tratamiento de aguas residuales y la purificación del agua potable, proporcionando una solución económica y eficaz para proteger los recursos hídricos.

El óxido de calcio también juega un papel insustituible en el tratamiento de residuos sólidos.

Puede reaccionar con sustancias ácidas presentes en los residuos peligrosos para reducir su toxicidad y, en algunos casos, mediante calcinación a alta temperatura, incluso puede convertir los residuos en valiosos materiales de construcción o adsorbentes para lograr el reciclaje de recursos.

Esto no solo reduce la contaminación ambiental causada por los vertederos y la incineración, sino que también promueve el uso sostenible de los recursos.

Ante el desafío del calentamiento global, el óxido de calcio también muestra potencial en la tecnología de captura y almacenamiento de carbono (CCS).

Al reaccionar con el dióxido de carbono para formar carbonato de calcio, el óxido de calcio se puede utilizar como un absorbente eficiente de dióxido de carbono.

Aunque esta tecnología aún se encuentra en la etapa de investigación y desarrollo, su bajo costo y alta eficiencia brindan nuevas ideas para mitigar las emisiones de gases de efecto invernadero.

En la agricultura, el óxido de calcio, como acondicionador del suelo, puede regular el pH del suelo, aumentar la fertilidad del suelo y promover el crecimiento de los cultivos.

También puede matar eficazmente las bacterias y los parásitos dañinos en el suelo, reducir el uso de pesticidas y promover el desarrollo de la agricultura en una dirección más respetuosa con el medio ambiente y sostenible.

Con el avance de la ciencia y la tecnología y la mejora de la conciencia ambiental, la aplicación del óxido de calcio en el campo de la protección ambiental se hará más extensa y profunda.

Desde la purificación del agua hasta el tratamiento de residuos sólidos, desde la tecnología de captura de carbono hasta la mejora agrícola, el óxido de calcio se está convirtiendo en un puente que conecta la naturaleza y la tecnología, el pasado y el futuro con sus propiedades únicas. Tenemos razones para creer que en un futuro cercano, el óxido de calcio brillará en más campos y se convertirá en una fuerza importante en la promoción de la protección ambiental global.

En esta era llena de desafíos y oportunidades, prestemos atención y apoyemos materiales y tecnologías innovadores como el óxido de calcio, que son discretos pero pueden desempeñar un papel enorme en el campo de la protección ambiental, y trabajemos juntos para crear un hogar más verde y saludable en la Tierra.

Tecnología y equipos de molienda de dolomita

1. En el campo de los materiales de construcción, la dolomita molida se puede utilizar como relleno de alta calidad para la producción de mármol artificial, cerámica, etc. Su polvo puede mejorar las propiedades físicas del material, como aumentar la dureza y la resistencia al desgaste.

2. En la industria metalúrgica, el polvo de dolomita se puede utilizar como fundente. Ayuda a reducir el punto de fusión del mineral, promueve el proceso de fundición del metal y mejora la eficiencia de la fundición.

3. En la agricultura, el polvo de dolomita procesado se puede utilizar como acondicionador del suelo. Puede ajustar el pH del suelo y proporcionar nutrientes como calcio y magnesio para el crecimiento de las plantas. Es especialmente adecuado para suelos ácidos y favorece la mejora de la fertilidad del suelo.

Proceso de molienda de dolomita

1. Trituración y cribado: triture el mineral de dolomita para que su tamaño de partícula cumpla con los requisitos del equipo de molienda. Luego, el material triturado se clasifica mediante un equipo de cribado para eliminar las partículas de gran tamaño o de tamaño insuficiente.

2. Molienda: enviar las partículas de dolomita clasificadas al molino para molerlas. Los equipos de molienda comúnmente utilizados incluyen molino vertical, molino europeo, molino superfino, etc.

3. Clasificación y separación: el polvo molido se clasifica y se separa nuevamente mediante un equipo de clasificación para garantizar que los polvos de diferentes tamaños de partículas se puedan separar con precisión.

4. Embalaje y transporte: el polvo de dolomita final se envasa de acuerdo con el propósito de transporte y aplicación.

En la producción real, el flujo de proceso específico puede variar debido a factores como la selección del equipo, la escala de producción y los requisitos del producto.

En términos de aplicaciones industriales, la dolomita y su serie de productos tienen amplias perspectivas de aplicación. Los productos de dolomita más comunes en el mercado incluyen mineral de dolomita de diferentes tamaños de partículas, arena de dolomita (malla 6-10, malla 10-20, malla 20-40, malla 40-80, malla 80-120) y polvo de dolomita (malla 10 a 140, polvo ultrafino de dolomita de malla 325, malla 600, malla 1000, malla 1600), etc.

El equipo de la máquina de molienda de piedra ultrafina de dolomita incluye trituradora, elevador de cangilones, tolva de almacenamiento, alimentador vibratorio, host de molienda de micropolvo, clasificador de conversión de frecuencia, colector de polvo de doble ciclón, sistema de eliminación de polvo por pulsos, ventilador de alta presión, compresor de aire, sistema de control eléctrico, etc.