Aplicación de la cerámica de alúmina

Las cerámicas se utilizan como biomateriales para rellenar defectos en dientes y huesos, fijar trasplantes óseos, fracturas o prótesis en los huesos y reemplazar tejidos enfermos. Se denominan biocerámicas. Se utilizan ampliamente en el campo médico debido a sus excelentes características, como alta resistencia, resistencia al desgaste, mayor resistencia a la compresión y a la flexión y alta biocompatibilidad.

El concepto de cerámica de alúmina cubre una amplia gama. Además de la cerámica de alúmina pura, cualquier material cerámico con un contenido de alúmina de más del 45% puede denominarse cerámica de alúmina. La cerámica de alúmina tiene muchos cristales isomorfos y heteromórficos, pero los más utilizados son solo α-Al2O3 y γ-Al2O3. Debido a sus diferentes estructuras cristalinas, tienen diferentes propiedades. Entre ellos, α-Al2O3, también conocido como corindón, es la fase cristalina principal de la cerámica de alúmina, con alta resistencia mecánica, resistencia a altas temperaturas y resistencia a la corrosión.

Aplicación de cerámica de alúmina en articulaciones artificiales

La cerámica de alúmina de alta pureza tiene un coeficiente de fricción muy bajo, una gran dureza y una buena humectabilidad, lo que la hace muy adecuada para su uso como superficies de fricción en las articulaciones. Solo se puede utilizar alúmina de alta pureza en el campo médico, y las impurezas que pueden formar fases límite de grano de vidrio (como sílice, silicatos metálicos y óxidos de metales alcalinos) deben ser inferiores al 0,1 % en peso, porque la degradación de dichas impurezas conducirá a sitios de concentración de tensión donde aparecerán grietas. Los estudios han demostrado que al seleccionar los parámetros de sinterización adecuados (temperatura, tiempo, velocidades de calentamiento/enfriamiento) y los aditivos dopantes (como óxido de magnesio, óxido de circonio y óxido de cromo), se puede controlar el tamaño de grano y la porosidad de la alúmina, y se puede mejorar de manera efectiva la tenacidad y la resistencia a la fractura de la alúmina.

Los materiales compuestos formados por óxido de circonio y alúmina se denominan alúmina endurecida con óxido de circonio (ZTA) o zirconia endurecida con alúmina (ATZ), que también desempeñan un papel importante en los materiales para articulaciones artificiales. Estos dos materiales compuestos dependen del contenido de los componentes principales. Estos materiales compuestos combinan la capacidad de endurecimiento del óxido de circonio con la baja sensibilidad de la alúmina a la degradación en fluidos biológicos de baja temperatura. De acuerdo con los requisitos de diseño del material, ATZ se puede utilizar cuando se requiere una alta tenacidad a la fractura, mientras que ZTA se puede utilizar cuando se requiere dureza. No hay suficientes datos clínicos para demostrar que las superficies de apoyo de las articulaciones ZTA tengan mayores ventajas en la resistencia al desgaste. Los estudios han demostrado que la aplicación de ZTA y alúmina endurecida a base de óxido de circonio (ZPTA) en la cirugía articular es mucho mayor que la de ATZ.

Aplicación de la cerámica de alúmina en la restauración oral

La cerámica de alúmina tiene una transmitancia de luz y un color que coinciden con los de los dientes reales y es ligeramente tóxica. La cerámica de alúmina tiene una conductividad térmica significativamente baja, lo que reduce la estimulación de los alimentos fríos y calientes en la pulpa. Las cerámicas de zirconio son resistentes al desgaste, la corrosión y las altas temperaturas, y su color es similar al de los dientes reales. Son adecuadas para la restauración dental y tienen una alta resistencia. Según la composición física de los materiales cerámicos de alúmina y los diferentes procesos de fabricación, las cerámicas de alúmina utilizadas en el campo de la restauración totalmente cerámica se pueden dividir en las siguientes categorías:

(1) Cerámicas de alúmina por infiltración de vidrio

Infiltración de vidrio, el nombre completo es método de infiltración de vidrio con recubrimiento en suspensión. La alúmina, como material matriz, presenta una estructura porosa, y el vidrio de borosilicato de lantano que contiene colorantes penetra en ella. Después de formarse, tiene una microestructura en la que las fases de cristal de alúmina y las fases de cristal de vidrio se interpenetran entre sí.

(2) Cerámicas de alúmina sinterizada densa de alta pureza

Está compuesta de alúmina con una pureza del 99,9%. El polvo de alúmina se prensa en un cuerpo verde (prensado en seco) a gran presión y luego se sinteriza. El método de formación por presión confiere a la cerámica de alúmina una alta densidad y una baja porosidad.

(3) Cerámica de alúmina endurecida con circonio infiltrado con vidrio

Este tipo de cerámica se forma añadiendo un 35 % de circonio parcialmente estabilizado al polvo de cerámica de alúmina infiltrado con vidrio. Se puede observar circonio tetragonal distribuido uniformemente dentro del material formado.

Con el continuo desarrollo de la ciencia y la tecnología, los materiales biocerámicos de alúmina se están utilizando cada vez más en el campo médico, y la investigación sobre ellos se dirigirá hacia direcciones médicas emergentes con mayor valor añadido y más perspectivas.

Aplicación del hidróxido de calcio en la industria alimentaria

El hidróxido de calcio, también conocido como cal apagada o cal viva, se obtiene calcinando y digiriendo materias primas como piedra caliza o conchas de ostras que contienen piedra caliza. Generalmente se presenta en forma de polvo y se utiliza ampliamente en alimentos, medicinas, industria química, tratamiento de agua potable y otros campos.

Dado que la solubilidad del hidróxido de calcio es mucho menor que la del hidróxido de sodio y el hidróxido de potasio, la corrosividad y alcalinidad de su solución son relativamente pequeñas. Por lo tanto, se puede utilizar como regulador de la acidez en los alimentos para desempeñar un papel en el tamponamiento, la neutralización y la solidificación. El hidróxido de calcio de grado alimenticio tiene una actividad relativamente alta, una estructura relativamente suelta, alta pureza, buena blancura, bajo contenido de impurezas y no contiene elementos nocivos como Pb y As.

1. Preparaciones de calcio

Existen casi 200 preparaciones de calcio en el mercado, entre las que se incluyen carbonato de calcio, citrato de calcio, lactato de calcio y gluconato de calcio. El hidróxido de calcio se utiliza ampliamente como materia prima en la industria de producción de preparados de calcio. Entre ellos, el gluconato de calcio es común. En mi país, actualmente se produce por fermentación.

2. Leche en polvo

El hidróxido de calcio se puede utilizar como regulador de acidez en la leche en polvo (incluida la leche en polvo azucarada) y la leche en polvo crema y sus productos modulados, y en fórmulas infantiles. La cantidad utilizada es adecuada según las necesidades de producción.

Debido a que la leche en polvo, especialmente la leche en polvo o los alimentos para fórmulas infantiles, contiene una cierta cantidad de diferentes tipos de proteínas, debido a la presencia de cadenas laterales ionizadas en la superficie de las proteínas, las proteínas tienen una carga neta y estas cadenas laterales se pueden titular.

3. Tofu de arroz y gelatina helada

Use arroz remojado, agregue agua, muela hasta obtener una papilla de arroz, agregue agua con cal apagada y revuelva uniformemente, caliente y revuelva hasta que la papilla de arroz esté cocida y espesa. Vierta la papilla de arroz hervido en un molde y, una vez que se haya enfriado por completo, puede cortarla en trozos pequeños con un cuchillo y el tofu de arroz estará listo. Entre ellos, la cal apagada actúa como coagulante y también aporta calcio. La cal apagada también debe añadirse durante la producción de gelatina helada, que también actúa como coagulante.

4. Huevos en conserva

La cal apagada, el carbonato de sodio y la ceniza de madera se utilizan como materias primas para hacer una papilla y envolverla en la superficie del huevo. Después de un período de tiempo, se convierte en un huevo en conserva que se puede comer directamente a través de reacciones químicas. Cuando la proteína encuentra un álcali fuerte, se convierte gradualmente en agua clara. Si la solución alcalina continúa ingresando al huevo a través de la membrana semipermeable, la alcalinidad continúa aumentando y las moléculas de proteína alcalina comienzan a polimerizarse y la viscosidad aumenta gradualmente, convirtiéndose en un gel para formar un huevo en conserva. Si el álcali es excesivo, será perjudicial para la calidad del huevo en conserva.

5. Alimento a base de konjac

La producción y el uso de alimentos a base de gel de konjac por parte del pueblo chino tiene una historia de 2000 años. El método de producción consiste en añadir entre 30 y 50 veces la cantidad de agua a la harina de konjac, mezclarla hasta formar una pasta, añadir entre un 5% y un 7% de hidróxido de calcio a la harina de konjac, mezclarla y solidificarla.

6. Producción de azúcar

En el proceso de producción de azúcar, se utiliza hidróxido de calcio para neutralizar el ácido del jarabe y, a continuación, se introduce dióxido de carbono para hacer que el hidróxido de calcio restante se precipite y se filtre, con el fin de reducir el sabor amargo del azúcar. También se puede combinar con sacarosa para formar sal de sacarosa, por lo que se puede utilizar para desazucarar la melaza o refinar el azúcar.

7. Otros

El hidróxido de calcio se puede utilizar como tampón, neutralizador y agente de curado para cerveza, queso y productos de cacao. Debido a sus efectos de ajuste de pH y coagulación, también se puede utilizar en la síntesis de medicamentos y aditivos alimentarios, la síntesis de biomateriales de alta tecnología HA, la síntesis de fosfatos VC para aditivos alimentarios y la síntesis de ciclohexaneato de calcio, lactato de calcio, citrato de calcio, aditivos para la industria azucarera, tratamiento de agua y otros productos químicos orgánicos de alta gama. Es útil para la preparación de reguladores de acidez y fuentes de calcio, como productos semiacabados de carne comestible, productos de bebidas y enemas médicos.

La industria del hidróxido de calcio se desarrolló temprano y su producción anual puede alcanzar más de 10 millones de toneladas. Se produce principalmente en el Reino Unido, los EE. UU. y Alemania, y Japón y Corea del Sur producen principalmente alta pureza y alta blancura.

Proceso de molienda de polvo de piedra caliza

La piedra caliza es la principal materia prima para producir cemento, agregados gruesos y finos de hormigón, cal, carbonato de calcio, etc. Su trituración y molienda generalmente adoptan un proceso seco, y el proceso correspondiente se selecciona de acuerdo con los diferentes campos de aplicación:

Para la piedra caliza utilizada en metalurgia y construcción de carreteras, el mineral generalmente se tritura y se tamiza.

Para los productos en polvo fino utilizados como aditivos para piensos y rellenos ordinarios, el mineral generalmente se tritura con una trituradora granular, trituradora de martillos, trituradora de impacto, etc. y luego se muele directamente con un molino Raymond, molino vertical, molino de rodillos, molino de impacto, etc.

Para el polvo de piedra caliza ultrafina y los rellenos de alta calidad utilizados para la desulfuración de gases de combustión, generalmente se requiere trituración ultrafina y clasificación fina, y el equipo de proceso es básicamente el mismo que el triturado ultrafino de calcita.

En la actualidad, la mayor parte del polvo de piedra caliza utilizado en la industria de materiales de construcción es piedra caliza o virutas de piedra generadas en la producción de agregados, etc., que se muelen para cumplir con los requisitos de finura especificados.

1. Proceso de molienda de piedra caliza

Existen dos procesos principales para la molienda de piedra caliza:

Proceso de circuito abierto: proceso en el que el material pasa por el molino una vez y se utiliza como producto terminado para la siguiente etapa de operación;

Proceso de circuito cerrado: proceso en el que el material se clasifica en uno o varios niveles después de salir del molino, y las partículas finas se utilizan como producto terminado, y las partículas gruesas se devuelven al molino para volver a molerlo.

El proceso de circuito abierto es relativamente simple, con las ventajas de menos equipo, menos inversión y fácil operación. Sin embargo, debido a que todos los materiales deben cumplir con los requisitos de finura antes de salir del molino, es propenso a producirse una molienda excesiva y los materiales finamente molidos son propensos a formar una capa amortiguadora, lo que dificulta la molienda adicional de materiales gruesos, reduce en gran medida la eficiencia de molienda y aumenta el consumo de energía.

Por lo tanto, la mayoría de los fabricantes de polvo de piedra caliza eligen actualmente el proceso de circuito cerrado, que puede reducir la molienda excesiva, mejorar la eficiencia del molino y reducir el consumo de energía. Además, el polvo de piedra caliza producido mediante el proceso de circuito cerrado tiene un tamaño de partícula uniforme y es fácil de ajustar, lo que puede cumplir con diferentes requisitos de finura.

2. Ejemplo de producción de polvo de piedra caliza en circuito cerrado Molino Raymond

Descripción del proceso:

La piedra caliza cae desde la tolva en el fondo del silo hasta la cinta transportadora y luego se envía al molino para moler.

Debido a que el rodillo de molienda rueda firmemente sobre el anillo de molienda bajo la acción de la fuerza centrífuga, el material es recogido por la pala y enviado al medio del rodillo de molienda y el anillo de molienda, y el material se tritura en polvo bajo la acción de la presión de molienda.

El material en polvo es expulsado por el ventilador y clasificado por el clasificador sobre el molino.

El clasificador está compuesto por ruedas de paletas radiales y dispositivos de transmisión. Las ruedas de paletas son impulsadas por el dispositivo de transmisión para girar a una cierta velocidad, bloqueando las partículas gruesas en el flujo de aire y devolviéndolas para volver a moler. El polvo fino se envía al separador ciclónico con el flujo de aire a través del parabrisas, por lo que el clasificador desempeña un papel de cribado. El tamaño de las partículas de polvo se puede ajustar libremente ajustando el volumen de aire o cambiando la velocidad de la rueda de cuchillas.

El separador ciclónico separa los productos calificados del aire, y los productos terminados se transportan al almacén de productos terminados a través del elevador de cangilones a través de la tubería, y el flujo de aire regresa al soplador a través del conducto de aire de retorno para reciclarlo.

El material contiene una cierta cantidad de humedad y se generará una cierta cantidad de vapor de agua durante la molienda. Además, toda la tubería no está sellada de forma absolutamente hermética, por lo que se aspira una cierta cantidad de gas externo en el sistema, lo que aumenta el volumen de aire circulante del sistema. Para garantizar que el molinillo funcione bajo presión negativa, el exceso de aire ingresa al colector de polvo de bolsas para su purificación y luego se descarga a la atmósfera.

Cómo prolongar la vida útil de los equipos de fresado vertical

En la producción de cemento, el molino vertical es un equipo clave, y el estado operativo de sus cojinetes de rodillos es crucial para la seguridad y eficiencia de la producción.

Cómo hacer que el rodillo del molino vertical dure más

1. Elija el lubricante adecuado y reemplácelo periódicamente

La elección del lubricante es crucial. Debe elegir lubricantes de alta calidad adecuados para entornos de alta temperatura y alta presión. Al mismo tiempo, el lubricante debe reemplazarse periódicamente para garantizar su estabilidad y limpieza durante el uso y evitar daños en los cojinetes causados por problemas de calidad del aceite.

2. Reforzar el mantenimiento diario, la detección temprana y el tratamiento temprano

Los operadores deben verificar periódicamente el estado operativo del sistema de lubricación, especialmente en entornos de alta temperatura, y prestar atención a los cambios en la temperatura del aceite. Si la temperatura del aceite es anormal, la máquina debe detenerse inmediatamente para su inspección y continuar funcionando después de la resolución de problemas. El desgaste de los cojinetes también debe revisarse periódicamente y las piezas problemáticas deben reemplazarse a tiempo para evitar daños mayores.

3. Revise y reemplace periódicamente los sellos de aceite

Aunque el sello de aceite es pequeño, tiene un gran efecto. El desgaste del sello de aceite debe revisarse periódicamente y el sello de aceite defectuoso debe reemplazarse a tiempo para garantizar que el lubricante no se escape y evitar que las impurezas externas ingresen al rodamiento. Esta simple medida puede prolongar en gran medida la vida útil del rodamiento.

Además de los problemas de los rodamientos, la resistencia al desgaste del rodillo de molienda y el revestimiento del disco de molienda también es un factor importante que afecta la vida útil del molino vertical. Diferentes materiales y procesos de fabricación determinan la resistencia al desgaste del rodillo de molienda y el disco de molienda.

1. Fundición tradicional: bajo costo, alto riesgo

Los procesos de fundición tradicionales utilizan principalmente acero con alto contenido de manganeso y hierro fundido con alto contenido de cromo como materiales. Las ventajas de estos materiales son el bajo costo, el proceso simple y la idoneidad para la producción a gran escala.

Sin embargo, también tienen desventajas obvias. Aunque el acero con alto contenido de manganeso tiene buena tenacidad, su resistencia al desgaste es relativamente baja. La resistencia al desgaste del hierro fundido con alto contenido de cromo se ha mejorado, pero su problema de fragilidad sigue siendo prominente y es fácil de agrietar durante el uso, lo que hace que sea imposible de reparar y solo se pueda usar una vez.

2. Microfundición (revestimiento de superficies): una opción rentable

La microfundición, también conocida como tecnología de revestimiento de superficies, es actualmente la solución antidesgaste más utilizada. Este proceso consiste en mejorar la resistencia al desgaste de los rodillos y discos de molienda mediante el revestimiento de una capa resistente al desgaste sobre un sustrato de acero fundido ordinario.

3. Fundición de compuestos de aleación cerámica: la futura estrella resistente al desgaste

La fundición de compuestos de aleación cerámica es una tecnología resistente al desgaste emergente que incrusta partículas cerámicas en la superficie de la matriz de hierro fundido, mejorando significativamente la resistencia al desgaste del rodillo y el disco de molienda. Este material tiene una resistencia al desgaste y una tenacidad extremadamente altas, y es particularmente adecuado para su uso en condiciones de trabajo duras.

Sin embargo, el proceso de fundición de compuestos de aleación cerámica es complejo, el costo de fabricación es alto y también existe el problema de la irreparabilidad. Es más adecuado para condiciones de trabajo especiales con requisitos extremadamente altos de resistencia al desgaste, en lugar de entornos de producción de cemento ordinarios.

4. ¿Cómo elegir la solución más adecuada?

Al seleccionar los materiales para los rodillos de molienda y los revestimientos de los discos de molienda, se deben considerar de manera integral la dureza, la tenacidad, el costo y la capacidad de reparación de acuerdo con las condiciones de trabajo específicas.

La fundición tradicional es adecuada para aquellas ocasiones con requisitos de control de costos elevados y condiciones de trabajo relativamente simples;

La micro fundición es adecuada para la mayoría de las plantas de cemento. Puede proporcionar una mejor resistencia al desgaste al tiempo que reduce los costos de mantenimiento;

La fundición compuesta de aleación cerámica es adecuada para algunas condiciones de trabajo especiales. Aunque el costo es alto, vale la pena prestar atención a su resistencia al desgaste extremadamente alta.

Aplicación de la tecnología de molienda ultrafina en la industria alimentaria

La tecnología de molienda ultrafina ha surgido en los últimos años con el desarrollo continuo de la industria química moderna, la electrónica, la biología, el desarrollo de materiales y minerales y otras tecnologías de alta tecnología. Es una tecnología de vanguardia de alta tecnología para el procesamiento de alimentos en el país y en el extranjero.

En el campo del procesamiento de alimentos, los polvos con un tamaño de partícula inferior a 25 μm generalmente se denominan polvos ultrafinos, y el método de preparación de polvos ultrafinos se denomina tecnología de molienda ultrafina.

Las tecnologías de molienda ultrafina que se utilizan comúnmente en alimentos incluyen principalmente el tipo de flujo de aire, el tipo de vibración de alta frecuencia, el tipo de molino de bolas (varilla) giratorio, el tipo de rodillo, etc. Entre ellos, la tecnología de molienda ultrafina de flujo de aire es más avanzada, utilizando el gas a través de la boquilla de presión para generar fuerzas violentas de impacto, colisión y fricción para lograr la molienda del material.

Clasificación de la tecnología de molienda ultrafina en la industria alimentaria

Aunque el polvo ultrafino alimentario existe desde hace poco tiempo, se ha utilizado en condimentos, bebidas, alimentos enlatados, alimentos congelados, alimentos horneados, alimentos saludables, etc., y el efecto es mejor.

Aplicación de la tecnología de molienda ultrafina en el procesamiento de alimentos

Procesamiento de refrescos

En la actualidad, los refrescos desarrollados con tecnología de micromolienda por flujo de aire incluyen té en polvo, bebidas sólidas de frijol y bebidas ricas en calcio preparadas con polvo de hueso ultrafino.

La cultura del té tiene una larga historia en China. La forma tradicional de beber té es prepararlo con agua hirviendo. El cuerpo humano no absorbe una gran cantidad de nutrientes del té. La mayoría de las proteínas, carbohidratos y algunos minerales y vitaminas se retienen en el residuo del té. Si el té se convierte en polvo de té (tamaño de partícula <5 μm) a temperatura ambiente y en estado seco, se puede mejorar la tasa de absorción de sus nutrientes por parte del cuerpo humano.

Agregar polvo de té a otros alimentos también puede desarrollar nuevos productos de té. Las bebidas de proteína vegetal son productos lácteos elaborados a partir de semillas de plantas ricas en proteínas y núcleos de frutas mediante remojo, molienda, homogeneización y otras operaciones.

Procesamiento de frutas y verduras

Las verduras se muelen hasta obtener un polvo de micropasta a baja temperatura, lo que no solo conserva los nutrientes, sino que también hace que la fibra tenga mejor sabor debido al microrrefino.

Procesamiento de granos y aceites

Agregar polvo de salvado de trigo, polvo de soja, etc. molidos ultrafinamente a la harina puede hacer harina con alto contenido de fibra o proteína. El arroz, el trigo y otros granos se procesan en polvo ultrafino. Debido al pequeño tamaño de partícula, el almidón de la superficie se activa y el alimento relleno o mezclado con él tiene las excelentes propiedades de fácil maduración, buen sabor y gusto.

Las semillas de soja se procesan en leche de soja en polvo después de una molienda ultrafina, que puede eliminar el olor a pescado. Los frijoles como los frijoles mungo y los frijoles rojos también se pueden convertir en pasta de frijoles de alta calidad, leche de soja y otros productos después de una molienda ultrafina.

Procesamiento de productos acuáticos

Los polvos ultrafinos de espirulina, perlas, tortugas, tiburones y otros cartílagos tienen ventajas únicas. Por ejemplo, el procesamiento tradicional del polvo de perla es moler en un molino de bolas durante más de diez horas para hacer que el tamaño de partícula alcance varios cientos de mallas.

Procesamiento de alimentos funcionales

El polvo ultrafino puede mejorar la biodisponibilidad de las sustancias funcionales y reducir la cantidad de materiales básicos en los alimentos. La liberación sostenida de micropartículas en el cuerpo humano puede prolongar la eficacia. En el proceso de elaboración de miel sólida, la molienda ultrafina de los ingredientes con un molino coloidal puede aumentar la finura del producto.

Procesamiento de especias y condimentos

La tecnología de molienda ultrafina, como un nuevo método de procesamiento de alimentos, puede hacer que las especias y los productos de condimentos (principalmente productos sólidos fermentados de frijoles) procesados por procesos tradicionales sean de mayor calidad.

La enorme porosidad de las especias y condimentos después de la micronización crea una cavidad colectiva que puede absorber y contener el aroma, y el sabor dura mucho tiempo, y el aroma y el gusto son más intensos.

Al mismo tiempo, la tecnología de molienda ultrafina puede hacer que los condimentos tradicionales se rompan finamente en excelentes partículas ultrafinas con un tamaño de partícula uniforme y un buen rendimiento de dispersión, y la fluidez, la tasa de disolución y la tasa de absorción aumentan considerablemente, y el efecto del sabor también se mejora significativamente.

Para productos con altos requisitos sensoriales, el tamaño de partícula de las especias después de la molienda ultrafina es extremadamente fino, hasta 300-500 mesh, y el ojo desnudo no puede observar la existencia de partículas en absoluto, eliminando la generación de puntos negros en el producto y mejorando la calidad de apariencia del producto. Al mismo tiempo, el equipo correspondiente de la tecnología de molienda ultrafina tiene funciones físicas y químicas como recubrimiento, emulsificación, emulsificación sólida y modificación, creando una perspectiva realista para el desarrollo de productos condimentados.

¿Cuáles son las aplicaciones del dióxido de titanio en diferentes recubrimientos?

En los últimos años, con el rápido desarrollo de la industria de los recubrimientos, las personas tienen requisitos cada vez más altos para el rendimiento del dióxido de titanio. No solo requieren que el dióxido de titanio tenga una muy buena dispersabilidad, sino que también requieren que el dióxido de titanio tenga muy buenas propiedades de ocultación. Al mismo tiempo, también tienen requisitos muy altos para el contenido de impurezas del dióxido de titanio. Con requisitos tan altos, el dióxido de titanio ampliamente utilizado ha mejorado continuamente su tecnología de producción, mejorado su rendimiento y ampliado su dirección de aplicación.

Entre ellos, el dióxido de titanio de grado pigmentario tiene un alto índice de refracción y un fuerte poder colorante, y tiene ventajas muy destacadas tanto en poder de ocultación como en dispersabilidad. Por esta razón, el dióxido de titanio de grado pigmentario se ha utilizado ampliamente en recubrimientos y fabricación de papel. La proporción de dióxido de titanio de grado pigmentario en los recubrimientos es la más grande, entre los cuales el dióxido de titanio rutilo se usa ampliamente en la industria.

Como recubrimientos decorativos

El rendimiento pigmentario del dióxido de titanio de grado pigmentario es muy bueno, y la gente moderna elige principalmente colores blancos o claros para decorar las casas en la decoración de la casa. Por lo tanto, el dióxido de titanio de grado pigmentario ha sido ampliamente recibido por la gente en la decoración de la casa. No solo eso, el dióxido de titanio de grado pigmentado también se usa ampliamente en recubrimientos externos para barcos, automóviles, etc.

Como recubrimientos arquitectónicos

El dióxido de titanio de grado pigmentado juega un papel muy importante en el proceso de producción de recubrimientos, y el dióxido de titanio se usa principalmente en recubrimientos arquitectónicos.

Fabricar recubrimientos de color blanco puro

La mayoría de los recubrimientos blancos del mercado utilizan una gran cantidad de dióxido de titanio de grado pigmentado en el proceso de fabricación.

Fabricar recubrimientos con patrones coloridos

Muchos recubrimientos con patrones del mercado ahora no pueden prescindir del dióxido de titanio de grado pigmentado en términos de relación de color o patrón, por lo que el dióxido de titanio de grado pigmentado juega un papel muy importante en la producción de recubrimientos con patrones coloridos. El dióxido de titanio de grado pigmentado también se ha usado ampliamente en la pintura exterior de automóviles porque el dióxido de titanio de grado pigmentado tiene muy buen color y alto brillo.

Fabricación de recubrimientos funcionales especiales

Muchos recubrimientos resistentes a altas temperaturas utilizan dióxido de titanio de grado pigmentado en el proceso de producción, y los recubrimientos resistentes a altas temperaturas son un tipo de recubrimientos funcionales especiales, por lo que el dióxido de titanio de grado pigmentado es una materia prima indispensable en la producción de recubrimientos funcionales especiales.

Fabricación de materiales conductores

El dióxido de titanio también se puede utilizar para fabricar materiales conductores. Dado que la superficie de las partículas de dióxido de titanio de grado pigmentado puede formar un recubrimiento, el dióxido de titanio también se puede utilizar en la producción de materiales antiestáticos.

Fabricación de dióxido de titanio con revestimiento de núcleo

El dióxido de titanio de grado pigmentado también se puede utilizar para fabricar dióxido de titanio con revestimiento de núcleo, que también se utiliza a menudo en la producción de recubrimientos.

Fabricación de dióxido de titanio en suspensión

También existe un dióxido de titanio en suspensión en la clasificación del dióxido de titanio. No requiere procesos muy complicados ni costos de producción muy altos durante el proceso de producción. Por lo tanto, el dióxido de titanio en suspensión es muy popular en la producción y la vida de las personas. El dióxido de titanio de grado pigmento es indispensable en el proceso de producción de dióxido de titanio en suspensión, por lo que el dióxido de titanio de grado pigmento juega un papel muy importante en el proceso de fabricación de dióxido de titanio en suspensión.

Efecto de protección UV

El dióxido de titanio de grado nano se usa ampliamente en la producción de recubrimientos anti-UV. En muchos lugares de la vida de las personas, es necesario evitar la radiación ultravioleta. Por lo tanto, es muy necesario utilizar dióxido de titanio de grado nano con la función de protección UV para hacer recubrimientos anti-UV.

Efecto de absorción UV

El dióxido de titanio de grado nano no solo puede proteger los rayos ultravioleta, sino que también los absorbe hasta cierto punto. Por lo tanto, muchos recubrimientos de colores claros utilizan dióxido de titanio de grado nano en el proceso de producción. Además, este dióxido de titanio también puede mejorar la resistencia a la intemperie de las paredes exteriores de los edificios.

Pigmentos de efecto

El dióxido de titanio de grado nano rutilo se usa ampliamente en la pintura exterior de automóviles. No solo puede cubrir eficazmente el brillo deficiente de la superficie exterior del automóvil, sino que también presenta a las personas efectos de luz más exquisitos. Además, la aplicación de dióxido de titanio de grado nanométrico de rutilo en la capa superior del automóvil permite a las personas ver diferentes efectos de luz desde diferentes ángulos, satisfaciendo así las necesidades visuales de las personas.

Si la calcita puede producir carbonato de calcio de alta calidad depende de estos indicadores

La calcita es un mineral de carbonato de calcio natural y la principal materia prima para producir carbonato de calcio pesado. El grado y el contenido de impurezas del mineral de calcita son uno de los factores importantes que afectan el índice de calidad de los productos de carbonato de calcio pesado, y también son la clave para determinar si se trata de carbonato de calcio de grado alimenticio y farmacéutico o de carbonato de calcio de grado de relleno común.

1. Contenido de CaO

El CaO es la única marca de calidad de los componentes útiles del mineral. En los requisitos de las industrias de fabricación de papel, revestimientos, plásticos, caucho y alimentos, se expresa mediante el contenido de CaCO3 (que se puede convertir a partir del contenido de CaO).

2. Blancura

La blancura es la marca de calidad física del mineral, que está relacionada con el color y el brillo del producto terminado.

3. Insolubles en ácido clorhídrico

Los componentes de los insolubles en ácido clorhídrico (A.I.R) incluyen principalmente sílice libre (fSiO2), silicatos (de aluminio) y óxidos de hierro y manganeso, que son indicadores de combinación de múltiples minerales.

4. Contenido de magnesio y metales alcalinos

El MgO se utiliza principalmente para evaluar el contenido de dolomita en el mineral. En las industrias del papel y del plástico, cuando el contenido de dolomita es inferior al 3% (equivalente a MgO≤0,65%), el impacto no es significativo. En las industrias de revestimientos y caucho, este requisito se puede relajar al 6% (equivalente a MgO≤1,3%). En general, se considera que el MgO del talco y la serpentina tiene poco impacto.

5. Contenido de SiO2

SiO2, varias pruebas de minerales muestran que proviene principalmente de fSiO2, aluminosilicatos y minerales de silicato. Entre ellos, los minerales de silicato son principalmente wollastonita, que tiene una cierta diferencia de dureza con la calcita y afecta la uniformidad del tamaño de partícula del producto. El lavado con agua puede eliminar algo de Si, Al y Fe en la calcita y mejorar la blancura del mineral.

6. Contenido de Al2O3

El Al2O3 proviene principalmente de minerales de aluminosilicato y es uno de los principales componentes de los insolubles en ácido clorhídrico. El valor permitido no debe ser mayor que el valor límite de los insolubles en ácido clorhídrico.

7. Contenido de Fe2O3

El Fe2O3 es un componente colorante y su contenido tiene un impacto en el color del producto. Según la experiencia de la industria, Fe2O3 ≤ 0,3 % no tiene un efecto significativo y Fe2O3 ≤ 0,1 % casi no tiene efecto. El Fe2+ existe en muchos minerales. Si cambia de precio durante el procesamiento o el uso, se debe prestar atención a su impacto.

8. Contenido de MnO

El MnO en el mineral de calcita proviene principalmente de óxidos de manganeso, minerales de carbonato y minerales de silicato. El MnO afectará la blancura. No existen requisitos para el manganeso en las normas industriales actuales. En los indicadores anteriores, la aplicación de la industria del caucho requiere el control de su contenido.

9. Contenido nocivo

Metales pesados, bario, flúor, arsénico, álcali libre (metal alcalino + magnesio), azufre y otros indicadores. Estos indicadores deben evaluarse para su uso como aditivos alimentarios, pasta de dientes y producción de papel para envases de alimentos, o para productos de caucho y plásticos y rellenos de revestimiento que tienen un impacto en la salud.

10. Contenido de materia extraña oscura

El contenido de materia extraña oscura y el tamaño de partícula tienen un cierto impacto en la blancura. En las condiciones actuales, se recomienda realizar estadísticas cualitativas sobre el contenido de materia extraña oscura y partículas para evaluar si es adecuado para el procesamiento ultrafino. Cuando el contenido de materia extraña oscura en carbonato de calcio pesado para la industria papelera excede un cierto contenido, debe usarse como un indicador de evaluación. Generalmente, se requiere que no haya más de 5 partículas de materia extraña oscura en cada gramo de muestra.

11. Amarillez y transparencia

La blancura actualmente probada, también conocida como blancura de luz azul, es en realidad el brillo del material y no puede reflejar bien la diferencia de color del material. Por lo tanto, el carbonato de calcio pesado para la fabricación de papel necesita evaluar el amarilleo y la transparencia. La industria papelera espera que el amarilleo sea bajo, la transparencia sea baja y la cobertura sea buena. La calcita con alta blancura suele tener buena transparencia.

¿Cuáles son las ventajas del sulfato de bario precipitado en la aplicación de recubrimientos?

El sulfato de bario precipitado es un agente de refuerzo en la industria de los recubrimientos y es muy popular entre los consumidores. Puede mejorar la resistencia al agua, la resistencia al calor, la resistencia al desgaste y la resistencia al impacto de los recubrimientos. Es un estabilizador de luz inorgánico blanco económico y eficaz que puede prevenir la pintura. envejecimiento de la superficie y también se puede utilizar como agente de refuerzo en recubrimientos. Debido a que tiene altas propiedades de relleno y baja absorción de aceite, reduce significativamente el costo de varios recubrimientos a base de aceite, recubrimientos a base de agua, etc.

El sulfato de bario precipitado también se puede utilizar para reemplazar el dióxido de titanio. En comparación con el dióxido de titanio, su poder cubriente no se reduce y aumenta la blancura y el brillo del recubrimiento. El sulfato de bario precipitado es un material ecológico debido a su fuerte poliuretano químico. buena estabilidad, resistencia a ácidos y álcalis, insoluble en agua, etanol, disolventes orgánicos, dureza moderada, alta blancura, alto brillo y absorción de rayos X nocivos.

El recubrimiento producido por sulfato de bario precipitado no solo aumenta el contenido sólido del recubrimiento, sino que también reduce la cantidad de solvente utilizado. Incluso en una concentración más alta, tiene un brillo extremadamente alto en la producción y fabricación, no solo ahorra materias primas. , pero también mejora en gran medida la eficiencia de la producción y genera ganancias corporativas.

Tiene las siguientes ventajas en aplicaciones de recubrimiento:

1. Rendimiento de alto costo

El sulfato de bario precipitado tiene una reflectividad extremadamente alta en un amplio espectro, por lo que parece un polvo blanco y tiene un color neutro. Esto puede mantener el brillo y el tono originales del pigmento. La mayoría de los pigmentos son propensos a formar aglomerados, lo que debilitará la coloración. poder del pigmento, ya sea pasta de color a base de agua, pasta de color solvente o pasta de color universal, el uso de sulfato de bario precipitado reducirá de manera significativa y efectiva el problema de floculación en la preparación de varios pigmentos, aumentará el impedimento estérico o la repulsión de carga. estabilizar el pigmento y mejorar su rentabilidad. También puede reducir eficazmente el uso de varios pigmentos y desempeñar un papel en la sustitución de pigmentos, incluido el dióxido de titanio, los pigmentos de color y el negro de carbón.

2. Se puede utilizar para ajustar el brillo.

El sulfato de bario precipitado tiene una excelente dispersabilidad, por lo que la pintura con sulfato de bario precipitado tiene propiedades reológicas y de brillo extremadamente altas incluso en concentraciones más altas.

3. Puede reducir el contenido de disolventes

El sulfato de bario precipitado tiene una baja absorción de aceite, lo que puede aumentar efectivamente el contenido sólido de la pasta de color y reducir la cantidad de solvente. Casi no tiene efecto sobre la viscosidad y reduce los COV.

4. Puede acortar el tiempo de molienda

El uso de sulfato de bario precipitado en la preparación de recubrimientos puede reducir eficazmente el problema de la floculación en la preparación de diversos pigmentos, no solo ahorra materias primas, sino que también acorta eficazmente el tiempo de molienda y dispersión.

5. Muy buena resistencia a la intemperie/resistencia química

El sulfato de bario precipitado tiene una fuerte capacidad de reflexión de la luz en el rango de longitud de onda ultravioleta y puede cooperar con el TiO2 para tener buena resistencia al sol y a la intemperie.

6. Mejorar las propiedades mecánicas

El recubrimiento con sulfato de bario precipitado agregado tiene una mejor adhesión entre capas y dureza de la película.

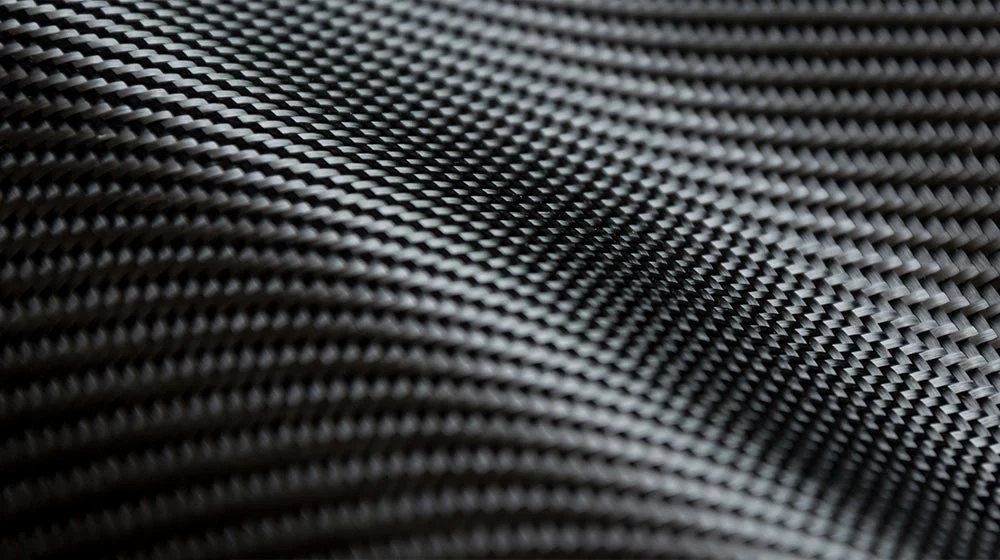

Tratamiento de superficies de fibra de carbono: mejora del rendimiento de los materiales compuestos

La fibra de carbono se transforma a partir de fibra orgánica mediante una serie de procesos de tratamiento térmico. Su contenido de carbono supera el 90%. Es una fibra inorgánica de alto rendimiento y un nuevo material con excelentes propiedades mecánicas. La fibra de carbono no solo hereda las propiedades inherentes de los materiales de carbono, sino que también combina la flexibilidad y procesabilidad de las fibras textiles. Se considera una nueva generación de fibra de refuerzo y se utiliza en muchos campos de alta tecnología.

Como refuerzo, aunque tiene una serie de excelentes características de rendimiento, también viene acompañado de algunos desafíos que deben afrontarse. Debido a la estructura similar al grafito, su superficie es químicamente inerte y es difícil que la resina se infiltre y reaccione químicamente. Es difícil que la superficie se combine con la resina, lo que a su vez afecta la resistencia del material compuesto. Por lo tanto, es necesario tratar la superficie de la fibra de carbono, eliminar las impurezas de la superficie de la fibra de carbono, grabar ranuras en la superficie de la fibra de carbono o formar microporos para aumentar el área de superficie, cambiar las propiedades de la superficie de la fibra de carbono, aumentar los grupos funcionales polares y la activación de la superficie en la superficie de la fibra de carbono, y luego es más fácil infiltrarse y reaccionar químicamente, de modo que la interfaz del material compuesto esté más estrechamente conectada y se aumente la resistencia.

Existen muchos métodos para el tratamiento de la superficie de la fibra de carbono, que incluyen principalmente la oxidación en fase gaseosa, la oxidación en fase líquida, la oxidación electroquímica, el tratamiento de recubrimiento con agente de acoplamiento, el tratamiento con plasma, la tecnología de modificación de injertos, etc. Entre ellos, la oxidación en fase gaseosa es actualmente el método más utilizado, y la oxidación electroquímica es actualmente la única tecnología que se puede operar en línea de forma continua durante la preparación de la fibra de carbono, y se mejora el rendimiento general de los compuestos a base de resina reforzada con fibra de carbono tratados con oxidación electroquímica.

(1) Método de oxidación en fase gaseosa

Los métodos de oxidación en fase gaseosa incluyen la oxidación con aire, la oxidación con ozono, etc.

El método de oxidación con aire es un método que consiste en colocar la fibra de carbono en el aire con una humedad relativa determinada para un tratamiento a alta temperatura con el fin de oxidar la superficie de la fibra de carbono a alta temperatura. Después de la oxidación, los elementos no carbonados en la superficie de la fibra de carbono aumentan, lo que es beneficioso para mejorar la humectabilidad de la fibra y la unión de la resina.

(2) Método de oxidación en fase líquida

El método de oxidación en fase líquida consiste en utilizar ácido nítrico concentrado, ácido sulfúrico concentrado, peróxido de hidrógeno y otros oxidantes para poner en contacto la fibra de carbono durante un tiempo prolongado para formar grupos carboxilo, hidroxilo y otros grupos en la superficie de la fibra para mejorar la unión con la resina.

(3) Método de oxidación electroquímica

La oxidación electroquímica es un método para tratar la superficie de la fibra de carbono utilizando las propiedades conductoras de la fibra de carbono como ánodo y grafito, placa de cobre o placa de níquel como cátodo bajo la acción de un campo eléctrico de CC y utilizando diferentes soluciones de ácido, álcali y sal como electrolito. El efecto del tratamiento de oxidación electroquímica de la superficie es un proceso compuesto de grabado por oxidación capa por capa y cambios de grupos funcionales.

(4) Método de tratamiento de recubrimiento con agente de acoplamiento

El agente de acoplamiento tiene un grupo funcional doble en su estructura química, lo que le permite reaccionar químicamente con la superficie de la fibra y la resina. Algunos de los grupos funcionales pueden formar enlaces químicos con la superficie de la fibra, mientras que los otros grupos funcionales pueden reaccionar químicamente con la resina. A través de esta acción de mediación química, el agente de acoplamiento puede conectar firmemente la resina y la superficie de la fibra, mejorando así el rendimiento general del material. Al utilizar un agente de acoplamiento, no solo se puede mejorar la resistencia y la durabilidad del material, sino que también se puede aumentar su adhesión y resistencia a la corrosión química.

(5) Método de tratamiento con plasma

La tecnología de plasma utiliza principalmente descarga, vibración electromagnética de alta frecuencia, ondas de choque y radiación de alta energía para generar plasma en condiciones de gas inerte o gas que contiene oxígeno para tratar la superficie del material.

(6) Tecnología de modificación por injerto

Al injertar las nanopirámides hexagonales de carburo de silicio, se puede mejorar significativamente la adhesión interfacial entre la fibra de carbono y la resina, lo que no solo mejora las propiedades mecánicas de los materiales compuestos de fibra de carbono, sino que también mejora su rendimiento de fricción. Esta tecnología se ha aplicado a la fabricación de discos de freno.

Al seleccionar un método de tratamiento de superficie adecuado, se pueden mejorar las propiedades de la superficie de la fibra de carbono y se puede mejorar su unión con el material de la matriz, mejorando así el rendimiento general del material compuesto.

Tendencia de desarrollo de micropolvo de diamante

El diamante, comúnmente conocido como "broca de diamante", es un mineral compuesto de carbono. Es un alótropo del grafito con una fórmula química de C. También es la forma original del diamante común. El diamante es la sustancia más dura que existe de forma natural en la naturaleza.

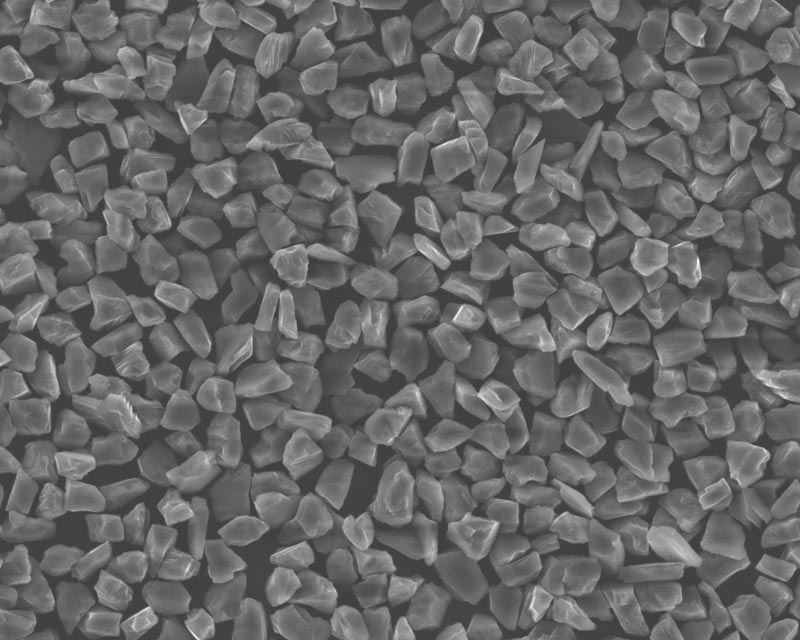

Clasificación del micropolvo de diamante

El micropolvo de diamante se refiere a los cristales individuales de diamante que se trituran, moldean, purifican y clasifican para formar polvo de diamante micrométrico y submicrónico. Según la fuente de las materias primas, se puede dividir en micropolvo de diamante natural y micropolvo de diamante artificial.

Clasificación del micropolvo de diamante

El micropolvo de diamante monocristalino se produce mediante abrasivos monocristalinos de diamante artificial, que se trituran y moldean, y se producen mediante métodos de proceso especiales de materiales superduros.

La estructura del diamante policristalino está compuesta por numerosas partículas diminutas a escala nanométrica unidas por enlaces insaturados, que es muy similar al diamante negro natural (diamante policristalino natural con negro o gris oscuro como color principal).

El papel de los diferentes tipos de polvo de diamante

El polvo de diamante tradicional se puede dividir en dos categorías: polvo de diamante policristalino y polvo de diamante monocristalino. Con el desarrollo de la nanotecnología, el polvo de diamante nano se ha utilizado y se le ha prestado cada vez más atención.

Polvo de diamante policristalino

El polvo de diamante policristalino se fabrica a partir de grafito mediante un método de explosión direccional único. La onda de choque de la explosión direccional de explosivos de alto poder explosivo acelera las escamas de metal que vuelan y golpea las escamas de grafito, lo que hace que el grafito se convierta en diamante policristalino. El polvo de diamante policristalino se caracteriza por su fragilidad. La forma de sus partículas es un bloque cuasi circular irregular y la superficie es rugosa y desigual.

Función: Se utiliza principalmente en el procesamiento ultrafino/de cristales ópticos de chips, pulido ultrafino de obleas de silicio grandes, modificación de superficies y otros campos. El polvo de diamante policristalino esférico tiene un aspecto gris-negro y un brillo ligeramente metálico.

Polvo de diamante monocristalino

El polvo de diamante monocristalino se produce mediante el método de presión estática de un abrasivo monocristalino de diamante artificial, que se tritura y se moldea mediante métodos de proceso especiales de materiales superduros. Sus partículas conservan las características monocristalinas del diamante monocristalino, y su forma cristalina es un hexaedro regular y completo, con alta resistencia, tenacidad y buena estabilidad térmica, y fuerte resistencia al impacto.

Función: Adecuado para la fabricación de productos de galvanoplastia, muelas abrasivas, ruedas de pulido y para pulir, grabar, vidrio automotriz, muebles de alta gama, cerámica, carburo cementado, materiales magnéticos, etc. de piedra de alta calidad. Es una materia prima ideal para moler y pulir materiales de alta dureza como carburo cementado, cerámica, piedras preciosas, vidrio óptico, etc.

Polvo de nanodiamante

Cuando el tamaño de grano es inferior a 100 nm, se denomina nanodiamante. No solo tiene las excelentes propiedades del diamante, sino que también tiene las propiedades únicas de los nanomateriales, como el efecto de tamaño pequeño, el efecto de superficie, el efecto cuántico, etc. Por lo tanto, tiene las características duales de los nanomateriales y los diamantes y tiene una gama más amplia de usos.

Función:

(1) Aplicación de pulido y esmerilado fino. El nanodiamante tiene las características tanto de los materiales superduros como de los nanomateriales. Se puede utilizar en la producción de pulido de piezas de precisión y para el procesamiento ultrafino de cuarzo, vidrio óptico, semiconductores, aleaciones y superficies metálicas. El valor de rugosidad superficial Ra puede alcanzar los 2-8 nm.

(2) Aplicación en el campo médico. El nanodiamante se puede utilizar como portador biológico en la investigación médica y también se puede utilizar en recubrimientos resistentes al desgaste en las superficies de huesos y articulaciones artificiales para prolongar la vida útil de los huesos y articulaciones artificiales.

(3) Aplicación de materiales de embalaje de alta conductividad térmica. Se espera que el material compuesto preparado mediante la adición de nanodiamantes a una matriz de alta conductividad térmica de metal se convierta en un nuevo tipo de material de empaquetado electrónico con un coeficiente de expansión térmica bajo y una alta conductividad térmica.

El micropolvo de diamante tiene una amplia gama de usos, como herramientas de corte, alambres de diamante, pastas de pulido/fluidos abrasivos, etc. Los diferentes escenarios de aplicación tienen diferentes requisitos para el micropolvo de diamante, y el desarrollo especializado es propicio para el desarrollo del micropolvo de diamante. Sin lugar a dudas, el micropolvo de diamante es un abrasivo indispensable para el desarrollo de productos de alta precisión y vanguardia, y sus perspectivas de aplicación son amplias y sus campos de aplicación también se están expandiendo.