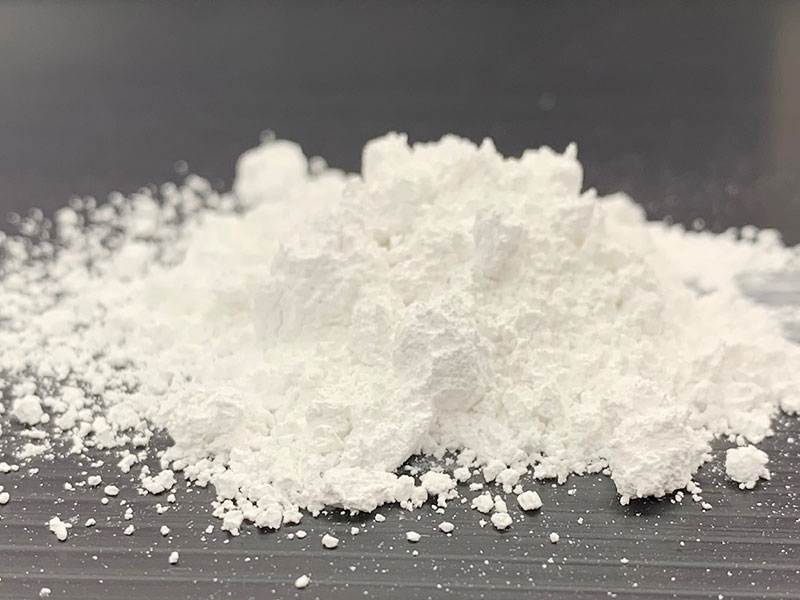

پودر تالک برای تقویت و اصلاح پلاستیک چقدر ظرافت مناسب است؟

اصلاح تقویتکننده پلاستیک یکی از زمینههای کاربردی مهم تالک است، به ویژه برای اصلاح پلی پروپیلن در صنایع خودروسازی و لوازم خانگی. میکرونیزه کردن روند توسعه محصولات تالک است. روند تغییر ظرافت پودر تالک (d50) که برای تقویت و اصلاح استفاده می شود به شرح زیر است: در دهه 1980 عمدتاً 10-15 میکرومتر بود، در دهه 1990 عمدتاً 8-10 میکرومتر بود و در سال 2000 عمدتاً 5- میکرومتر بود. 10 میکرومتر ، در حال حاضر در محدوده 3.5 تا 7 میکرومتر است.

به طور کلی، هر چه محصول ریزتر باشد، اثر افزایشی بهتری دارد، اما هزینه آن افزایش مییابد و در عین حال، انباشته شدن آن آسان است و پردازش و استفاده از آن دشوار است. انتخاب محصولی با ظرافت مناسب با توجه به سطح فناوری پراکندگی خاص خود و عملکرد مورد انتظار محصول ضروری است و لزوماً هر چه ریزتر باشد بهتر نیست.

ارزیابی اندازه ذرات یک محصول تالک را نمی توان تنها بر اساس اندازه متوسط ذرات d50 استوار کرد. اندازه متوسط ذرات توزیع اندازه ذرات محصول را مشخص نمی کند و همچنین حداکثر اندازه ذرات را مشخص نمی کند. ارزیابی حداقل به دو شاخص نیاز دارد، میانگین اندازه ذرات d50 و حداکثر اندازه ذرات d98 (یا d100). اندازه و مقدار ذرات درشت اثر نامطلوب قابل توجهی بر خواص مکانیکی محصول دارد و نیاز به کنترل دقیق دارد.

در سالهای اخیر، با استفاده از وسایل نقلیه الکتریکی، قطعات پلاستیکی با جداره نازک و کم چگالی خودرو، نیازمندیهای بیشتری برای استحکام پلاستیکهای اصلاحشده و میزان پرکننده تالک دارند. پودر تالک فوق ریز مش 3000-5000 به طور فزاینده ای در محصولات پلاستیکی اصلاح شده با دیواره نازک و با استحکام بالا، به ویژه سپرهای خودرو با ضخامت 2 میلی متر استفاده می شود. محصولات اصلی در این زمینه عبارتند از Jetfine Imerys، HTPultra5L Liaoning Aihai و سایر محصولات. پودر فوق ریز با تکیه بر مواد خام با خلوص بالا و فرآیند آسیاب چرخشی، ساختار پوسته تالک را بهتر حفظ می کند، که می تواند مدول خمشی را 10٪ تا 15٪ افزایش دهد و مقدار پر شدن تالک را 5٪ تا 6٪ کاهش دهد.

یکی از معایب تالک ریز مش، چگالی ظاهری کوچک، مشکل در اختلاط مستقیم، عملکرد کم و آلودگی گرد و غبار آن است. در سال های اخیر، فناوری جدید فشرده سازی اگزوز برای بهبود چگالی ظاهری به کار گرفته شده است. چگالی پودر مش 1250-5000 قبل از فشرده سازی 0.25-0.15 است و پس از فشرده سازی می تواند به 0.70-0.45 برسد و پراکندگی اساساً بی تأثیر است. فشرده سازی اگزوز همچنین می تواند مقدار هوای وارد شده به اکسترودر توسط پودر تالک را به میزان قابل توجهی کاهش دهد، زمان ماندن مواد در اکسترودر را کاهش دهد و به بهبود عملکرد ضد پیری کمک کند و راندمان را می توان تا 15 درصد افزایش داد. 25 درصد