فرآیند تولید پودر بسیار ریز – پودر شدن ضربه ای

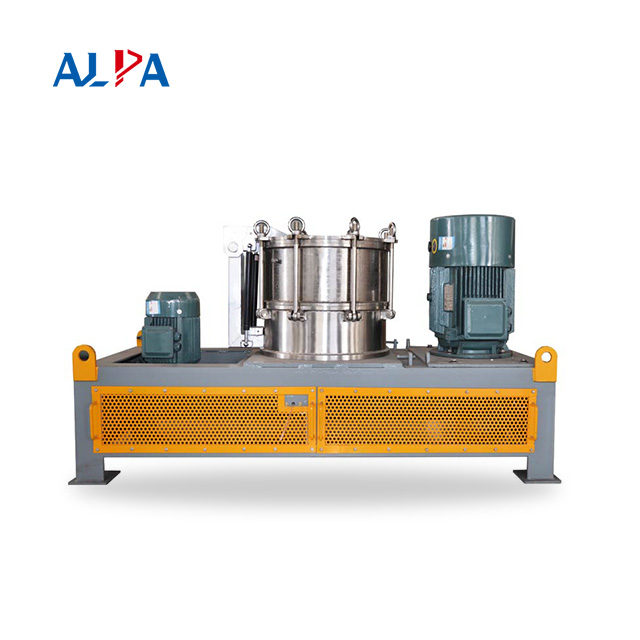

این روشی است که از زمان های قدیم برای تبدیل مکانیکی مواد فله به پودر به طور گسترده مورد استفاده قرار گرفته است. در حال حاضر، پودر بسیار ریز فله هنوز هم عمدتاً به خرد کردن مکانیکی متکی است. تجهیزات سنگ شکن فوق ریز که معمولاً مورد استفاده قرار می گیرد شامل: آسیاب خودزا، آسیاب جت، آسیاب ضربه مکانیکی با سرعت بالا، آسیاب ارتعاشی، آسیاب همزن (شامل آسیاب های مختلف شن و ماسه، آسیاب های برجی و غیره)، آسیاب کلوئیدی (از جمله هموژنایزر و غیره)، آسیاب گلوله ای. آسیاب ریموند و غیره

پودر کردن مکانیکی به طور کلی برای تولید پودرهای بزرگتر از 1 میکرومتر استفاده می شود. تعداد کمی از تجهیزات مانند آسیاب جت جت را می توان برای تولید مواد کوچکتر از 1 میکرومتر استفاده کرد که می تواند مواد را تا سطح زیر میکرون خرد کند، یعنی 0.1 + 0.5 میکرومتر. ساختار آن به این صورت است که هوای فشرده تولید شده توسط کمپرسور هوا از نازل به بیرون پاشیده می شود و پودر در جریان جت با یکدیگر برخورد کرده و خرد می شود.

مواد خام از قیف تغذیه می شوند، توسط نازل Venturi به سرعت مافوق صوت شتاب داده می شوند و به پودر کننده وارد می شوند. در ناحیه پودر شدن تشکیل شده توسط سیال خارج شده از نازل آسیاب در داخل پودرساز، ذرات مواد با یکدیگر برخورد کرده، مالش داده و به پودر ریز تبدیل می شوند. در میان آنها، کسانی که نیروی گریز از مرکز را از دست می دهند و به مرکز پودر کننده وارد می شوند، پودرهای فوق ریز هستند. پودرهای درشت نیروی گریز از مرکز را از دست نمی دهند و همچنان در تسمه خرد کن پودر می شوند.

آسیاب جت توسعه یافته در آلمان پودر کوچکتر از 0.088 میلی متر را معلق می کند و به پودر فوق ریز برخورد می کند، بنابراین می تواند محصولاتی با گریدهای مختلف تولید کند که بزرگتر از 44 میکرومتر نیستند و اندازه متوسط ذرات می تواند به 1، 2، 3، 4 میکرومتر برسد. این نوع آسیاب جت دارای راندمان تولید بالا است، محیط زیست را آلوده نمی کند و محصول دارای خلوص بالا، ذرات ریز و بدون تجمع است. این یک تجهیزات سنگ زنی بسیار ریز ایده آل است. روند توسعه فنی روش پودرسازی مکانیکی بهبود فناوری فرآیند بر اساس موجود، توسعه تجهیزات پودری بسیار ریز با راندمان بالا و کم مصرف، تجهیزات طبقه بندی ریز و پشتیبانی از تجهیزات فرآیند کمکی و گسترش محدودیت اندازه ذرات است. پودر کردن مکانیکی، در حالی که ظرفیت پردازش را بهبود می بخشد، صرفه جویی در مقیاس را تشکیل می دهد.

در فرآیند خرد کردن بسیار ریز، تجهیزات درجه بندی ریز نیز برای جداسازی به موقع مواد پودر ریز واجد شرایط، بهبود کارایی عملیات خرد کردن و کنترل توزیع اندازه ذرات محصولات مورد نیاز است. در حال حاضر، دو نوع تجهیزات طبقه بندی رایج وجود دارد: یکی طبقه بندی خشک، به طور کلی طبقه بندی گریز از مرکز یا توربین باد. دیگری تجهیزات طبقه بندی مرطوب است که به طور کلی از طبقه بندی گریز از مرکز مارپیچی افقی، هیدروسیکلون با قطر کوچک و زاویه مخروطی کوچک و هیدروسیکلون و غیره استفاده می کند.

به طور کلی از طبقه بندی هیدرولیکی استفاده می شود و روش های متداول روش ته نشینی، روش سرریز، روش سیکلون و روش سانتریفیوژ می باشد. روش ته نشینی از مکانیسم سرعت های مختلف ته نشینی در آب برای اندازه های مختلف ذرات برای طبقه بندی استفاده می کند. مکانیسم روش سرریز شبیه به روش ته نشینی است، تفاوت این است که سرعت جریان آب بیشتر از سرعت ته نشینی ذرات است، در نتیجه پودر ریز بیرون می آید. روش سیکلون دوغاب با سرعت بالا در سیکلون می چرخد تا نیروی گریز از مرکز تولید کند، و اندازه ذرات متفاوت است، نیروی گریز از مرکز نیز متفاوت است، به طوری که ذرات بزرگ و کوچک را می توان از هم جدا کرد. روش گریز از مرکز به این صورت است که دوغاب با سرعت بالایی در سانتریفیوژ می چرخد و نیروی گریز از مرکز تولید شده توسط ذرات با اندازه های مختلف نیز متفاوت است.

پس از طبقه بندی، محصولات به دست آمده با اندازه های مختلف ذرات آبگیری شده و سپس خشک می شوند.

در آسیاب فوق ریز، اندازه ذرات پودر خوب است و سطح ویژه و انرژی سطح آن هر دو بزرگ است. هرچه اندازه ذرات ریزتر باشد، استحکام مکانیکی ماده بالاتر است. بنابراین، مصرف انرژی پودر بسیار ریز زیاد است و پودر به راحتی تحت نیروی مکانیکی مکرر تجمع می یابد. به منظور بهبود راندمان خرد کردن، علاوه بر تقویت طبقه بندی، گاهی اوقات کمک های آسیاب و مواد افزودنی اضافه می شود.

فرآیند تولید روش پودرسازی مکانیکی سادهتر از روش سنتز شیمیایی است، خروجی آن زیاد است، هزینه آن پایین است و ریزپودر تولیدی هیچ تجمعی ندارد. با این حال، مخلوط کردن ناخالصی ها در فرآیند خرد کردن اجتناب ناپذیر است و شکل ذرات محصول خرد شده به طور کلی نامنظم است و به سختی می توان ذرات ریز کوچکتر از 1 میکرومتر را بدست آورد.