کاربرد نیترید آلومینیوم در زمینه هدایت حرارتی بالا

در حال حاضر، کاربرد نیترید آلومینیوم در زمینه هدایت حرارتی بالا عمدتاً بر دو جنبه متمرکز است: بستر بسته بندی و پرکننده رسانای حرارتی.

مواد بستر بسته بندی الکترونیکی ایده آل

بستر بسته بندی عمدتاً از رسانایی حرارتی بالای خود ماده برای هدایت گرما از تراشه (منبع گرما) برای رسیدن به تبادل حرارت با محیط خارجی استفاده می کند. برای دستگاه های نیمه هادی قدرت، بستر بسته بندی باید شرایط زیر را برآورده کند:

(1) هدایت حرارتی بالا؛

(2) ضریب انبساط حرارتی مواد تراشه را مطابقت دهید.

(3) مقاومت حرارتی خوبی دارد، نیازهای استفاده از دمای بالا دستگاه های قدرت را برآورده می کند و پایداری حرارتی خوبی دارد.

(4) عایق خوب، نیازهای اتصال الکتریکی و عایق دستگاه را برآورده می کند.

(5) استحکام مکانیکی بالا، برآورده کردن نیازهای قدرت پردازش دستگاه، بسته بندی و فرآیندهای کاربرد؛

(6) قیمت مناسب و مناسب برای تولید و کاربرد در مقیاس بزرگ است.

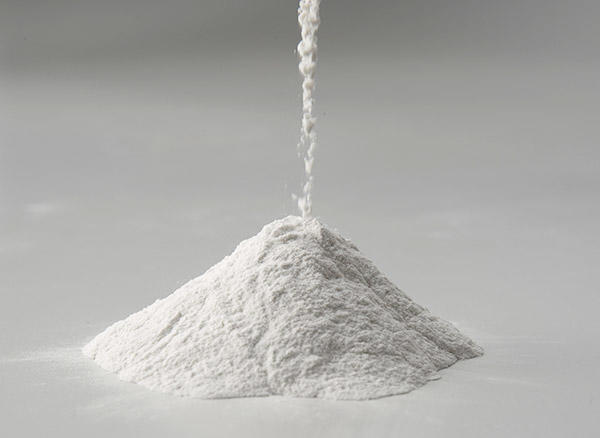

پرکننده رسانای حرارتی

با کوچکسازی و یکپارچگی بالای محصولات الکترونیکی و دستگاههای آنها، مسائل اتلاف گرما به گلوگاه مهمی تبدیل شده است که توسعه فناوری الکترونیکی را محدود میکند و مواد کامپوزیتی رسانای حرارتی مانند مواد رابط حرارتی که اثر اتلاف گرما را تعیین میکنند، بیشتر به سمت خود جذب شدهاند. توجه بیشتر.

در حال حاضر، مواد کامپوزیتی رسانای حرارتی تجاری معمولاً از پلیمرها و پرکنندههای رسانای حرارتی تشکیل شدهاند. از آنجایی که هدایت حرارتی پلیمرها بسیار کم است، معمولاً کمتر از 0.5W/m·K، هدایت حرارتی مواد کامپوزیتی رسانای حرارتی عمدتاً توسط پرکننده های رسانای حرارتی تعیین می شود. در حال حاضر، پرکنندهترین پرکنندههای موجود در بازار پرکنندههای اکسیدی هستند که با Al2O3 و غیره نشان داده میشوند. با این حال، هدایت حرارتی ذاتی آلومینا تنها 38 تا 42 وات بر میلیلیتر K است. به دلیل محدودیت آن، تهیه مواد اتلاف حرارتی که نیازهای آینده را برآورده می کنند دشوار خواهد بود. مواد کامپوزیتی رسانای حرارتی مورد نیاز بازار.

لازم به ذکر است که اگرچه عملکرد کلی نیترید آلومینیوم به مراتب بهتر از اکسید آلومینیوم، اکسید بریلیم و کاربید سیلیکون است و به عنوان یک ماده ایده آل برای بسترهای نیمه هادی بسیار یکپارچه و بسته بندی دستگاه های الکترونیکی در نظر گرفته می شود، اما مستعد هیدرولیز است. با جذب آب موجود در هوا این واکنش باعث می شود که سطح با یک فیلم هیدروکسید آلومینیوم پوشانده شود، که مسیر هدایت حرارتی را قطع می کند و بر انتقال فونون ها تأثیر می گذارد. علاوه بر این، محتوای زیاد پرکننده آن، ویسکوزیته پلیمر را به شدت افزایش می دهد، که برای پردازش قالب گیری مناسب نیست.

به منظور غلبه بر مشکلات فوق، اصلاح سطح ذرات رسانای حرارتی نیترید آلومینیوم باید انجام شود تا مشکل پیوند رابط بین این دو بهبود یابد. در حال حاضر دو روش اصلی برای اصلاح سطح ذرات معدنی وجود دارد. یکی روش واکنش شیمیایی سطحی است که عبارت است از جذب یا واکنش مواد مولکولی کوچک مانند عوامل جفت کننده روی سطح ذرات معدنی. روش دیگر پیوند سطحی است که یک واکنش پیوند بین مونومرهای پلیمری و گروه های هیدروکسیل روی سطح ذرات معدنی است.

در حال حاضر معمولاً از اصلاحات سطح عامل جفت کننده استفاده می شود، مانند عوامل جفت کننده سیلان و تیتانات و انواع دیگر عوامل تصفیه سطح. در مقایسه با روش واکنش شیمیایی سطحی، روش پیوند سطحی انعطاف پذیری بیشتری دارد. این می تواند مونومرها و فرآیندهای واکنش پیوند را انتخاب کند که شرایط را مطابق با الزامات مشخصه های مختلف برآورده می کند.