روش تهیه آلومینای کروی

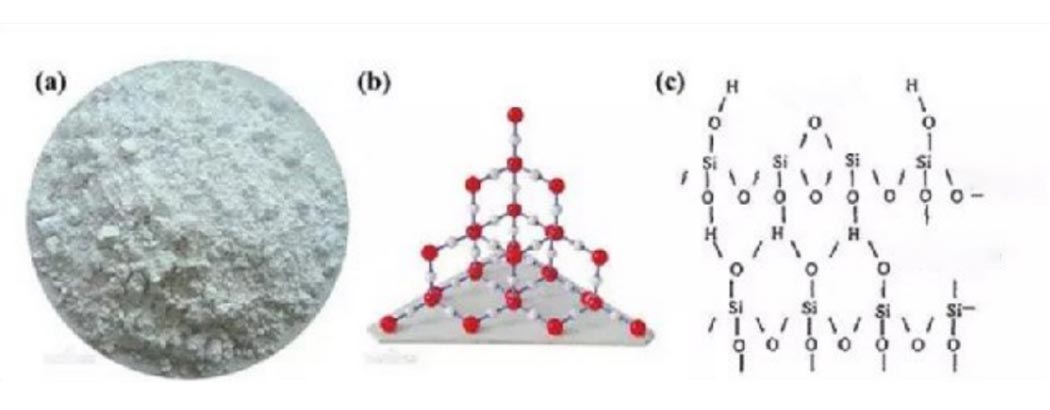

آلومینای کروی نیز آلومینای ماسه ای ، آلومینا آلفا نامیده می شود. در شبکه بلوری آلومینای نوع α ، یونهای اکسیژن به صورت متراکم در شش ضلعی بسته بندی شده اند و AI3+ به طور متقارن در مرکز هماهنگی هشت ضلعی احاطه شده توسط یونهای اکسیژن توزیع شده است. انرژی شبکه بزرگ است ، بنابراین نقطه ذوب و نقطه جوش زیاد است. این دارای ویژگی های مقاومت در برابر خوردگی ، مقاومت در برابر سایش ، مقاومت در برابر درجه حرارت بالا ، استحکام بالا ، عایق خوب ، سطح بزرگ ، سختی بالا و مقاومت در برابر اکسیداسیون است.

فرایند تهیه آلومینای کروی

- روش فرز گلوله ای (فرز توپ با انرژی بالا)

آسیاب گلوله ای رایج ترین روش برای تهیه پودر آلومینای فوق ریز است. آسیاب گلوله به خودی خود یک استوانه افقی است که دارای مواد آسیاب توپ فولادی داخلی است ، به طوری که پس از ورود مواد به سیلندر ، نیروی ضربه ناشی از برخورد با توپ فولادی به اثر خرد شدن دست می یابد. افزودن کمک سنگ زنی در طول فرآیند آسیاب گلوله ای می تواند یکنواختی اندازه ذرات پودر را بهبود بخشد.

عوامل م affectثر بر آماده سازی پودر آلومینای بسیار ریز با آسیاب گلوله ای با انرژی بالا ، زمان آسیاب گلوله ای و سرعت آسیاب گلوله ای است. مزایای آن عملکرد ساده ، هزینه کم و خروجی بالا است. نقطه ضعف این است که توزیع اندازه ذرات محصول یکنواخت نیست ، حداقل اندازه ذرات از نظر مکانیکی محدود شده و به دست آوردن ذرات کروی مشکل است.

- روش پلی ژل شبکه پلیمری

مزیت این است که پودر آلومینا تهیه شده دارای اندازه ذرات کوچک است. عیب آن این است که کروی بودن بسیار ضعیف است.

- هیدرولیز آلکوکسید

مزیت این است که اندازه ذرات پودر آماده کوچک است. عیب آن این است که هزینه آن بسیار زیاد است و کروی بودن آن ضعیف است.

- روش قالب

روش قالب از مواد اولیه کروی به عنوان معرف برای کنترل مورفولوژی در این فرآیند استفاده می کند. محصول معمولاً توخالی است یا دارای ساختار پوسته ای است.

فرایند اصلی استفاده از میکروسفیرهای پلی استایرن به عنوان الگو ، پوشاندن نانوذرات آلومینای فعال شده با اسید کربنیک و سپس شستشو با تولوئن برای تهیه کره های توخالی آلومینا است.

مزیت راه خوبی برای تهیه کره های توخالی است. معایب آن الزامات زیاد برای عامل قالب ، مراحل زیاد در مراحل آماده سازی و عملیات دشوار است.

- روش تجزیه آئروسل

تجزیه آئروسل معمولاً آلکوکسیدهای آلومینیوم را به عنوان مواد اولیه در نظر می گیرد ، از خواص آلکوکسیدهای آلومینیوم برای هیدرولیز و پیرولیز در دمای بالا استفاده می کند و از روش های فیزیکی تغییر فاز برای تبخیر آلکوکسیدهای آلومینیوم استفاده می کند ، و سپس با بخار آب تماس می گیرد تا هیدرولیز و اتمی شود. به پس از خشک شدن در دمای بالا یا پیرولیز مستقیم در دمای بالا ، تبدیل فاز گاز-مایع-جامد یا گاز جامد محقق می شود و در نهایت پودر آلومینای کروی شکل می گیرد.

مزایای آن این است که تجزیه آب را می توان بدون افزودن قلیایی انجام داد ، شرایط واکنش ملایم است و عملیات ساده است. ضرر آن هزینه بالا است.

- توپ را رها کنید

روش قطره ای به این صورت است که محلول آلومینا را در لایه روغن (معمولاً پارافین ، روغن معدنی و غیره) می ریزند و در اثر کشش سطحی ذرات کروی شکل ایجاد می کنند و سپس ذرات سول را در محلول آمونیاک ژله می کنند و در نهایت ذرات ژل روش خشک کردن و پخت برای ایجاد آلومینای کروی.

مزیت آن این است که فناوری امولسیون در مرحله پیری سول اعمال می شود و فاز روغن دست نخورده نگه داشته می شود و نیازی به جداسازی معرفهای پودری و روغنی از بین می رود. عیب آن این است که معمولاً برای تهیه آلومینای کروی با اندازه ذرات بزرگتر استفاده می شود که عمدتا برای جاذب ها یا تکیه گاه های کاتالیزور استفاده می شود.

- روش پلاسما القایی فرکانس رادیویی

ذرات آلومینا با شکل نامنظم توسط یک گاز حامل از طریق تفنگ تغذیه به مشعل پلاسما پاشیده می شوند و به سرعت گرم و ذوب می شوند. ذرات مذاب تحت تأثیر کشش سطحی ، قطرات بسیار کروی تشکیل می دهند و در مدت زمان بسیار کوتاهی ، داخل به سرعت جامد شده و ذرات کروی شکل می گیرد.

- ذوب شدن شعله

روش ذوب شعله این است که مستقیماً پودر آلومینا با شکل نامنظم را داخل شعله می پاشیم ، به طوری که پودر آلومینا به شکل یک توپ در شعله ذوب می شود.

مزیت این است که این فرآیند ساده است ، کنترل هزینه از روش اسپری شعله پلاسما سودمندتر است ، محصول کروی شده دارای هدایت حرارتی بالا ، کروی بودن خوب و اندازه ذرات قابل کنترل است.

- بارش همگن

فرآیند بارش در روش بارش همگن ، تشکیل هسته های بلوری ، سپس تجمع و رشد و در نهایت فرآیند بارش از محلول ، معمولاً در حالت نامتعادل است ، اما اگر غلظت عامل بارش در محلول همگن باشد. می توان حتی به آرامی کاهش داد. تشکیل هسته ها به طور یکنواخت تعداد زیادی هسته کریستالی کوچک ایجاد می کند و ذرات بارش ریز حاصل به طور یکنواخت در کل محلول پراکنده می شوند و حالت تعادل را برای مدت طولانی حفظ می کنند. این روش به دست آوردن بارش را روش بارش همگن می نامند.

مزایای آن عبارتند از فرآیند ساده ، هزینه کم ، خلوص بالا ، تولید انبوه تجهیزات ، تولید ساده و جریان کوتاه فرآیند. معایب آن این است که کلوئیدهای موجود به سختی ته نشین می شوند ، شستشو می شوند و فیلتر می شوند ، پودر به راحتی با عامل رسوب کننده مخلوط می شود ، اجزای پودر در هنگام بارندگی به آسانی جدا نمی شوند ، رسوب را می توان در حین فرایند شستشو مجدداً حل کرد و عامل ته نشین کننده نیز باعث ایجاد مقدار زیادی یون پیچیده می شود.

- روش امولسیون

به منظور به دست آوردن ذرات پودر کروی ، مردم از کشش سطحی بین فاز روغن و فاز آب برای تولید قطرات کوچک کروی استفاده می کنند ، به طوری که تشکیل و ژله شدن ذرات سول به قطرات ریز محدود می شود و در نهایت رسوبات کروی بدست می آید. به ذرات.

مزیت آن عملکرد ساده است. عیب آن این است که هزینه آن بسیار زیاد است و کروی بودن آن ضعیف است.

- روش Sol-emulsion-sol

تاکاشی اوگیهارا و همکاران از هیدرولیز آلکوکسید آلومینیوم برای تهیه پودر آلومینای کروی از طریق فرآیند سل ژل استفاده کرد. کل سیستم هیدرولیز نسبتاً پیچیده است. در این میان ، آلکتوکسید آلومینیوم حل کننده اکتانول 50 درصد ، حلال اتانول 40 درصد ، و بوتانول اکتانول آب را پراکنده می کند. الکل به ترتیب 9 and و 1 را شامل می شود و پروپیل سلولز به عنوان یک پراکنده کننده برای به دست آوردن پودر γ- آلومینای کروی با کروی بودن بسیار خوب استفاده می شود.

مزیت این است که هیچ یون ناخالصی در طول فرآیند معرفی نمی شود. نقطه ضعف این است که قیمت مواد اولیه بالا است ، اندازه ذرات پودر به دست آمده کوچک است و توزیع آن محدود است.

- روش اسپری

اصل روش اسپری برای تهیه آلومینای کروی این است که انتقال فاز را در زمان نسبتاً کوتاهی انجام دهید. این محصول تحت تأثیر کشش سطحی کروی شده است. با توجه به ویژگی های انتقال فاز ، می توان آن را به پیرولیز اسپری ، خشک کردن با اسپری و ذوب اسپری تقسیم کرد. حقوق.

مزایای آن ترکیب شیمیایی پایدار ، خلوص بالا ، عملکرد عالی و تولید انبوه است. عیب آن این است که فقط برای نمک های محلول م effectiveثر است و محدودیت های خاصی دارد.

کاربرد آلومینای کروی

- جنس سرامیک

در شرایط مشابه فرآیند ، پودر آلومینای کروی دارای مزایایی از نظر شکل است که می تواند ریز ساختار مواد را تغییر داده ، استحکام و چگالی سرامیک را افزایش داده ، دمای پخت را کاهش داده و عملکرد سرامیک را به میزان قابل توجهی بهبود بخشد.

- مواد لایه محافظ سطح

پاشیدن پودر آلومینا بر روی سطح پلاستیک ، رنگ ، شیشه ، آلیاژ و مواد فلزی می تواند مقاومت در برابر سایش ، مقاومت در برابر خوردگی ، ثبات و استحکام سطح مواد را بهبود بخشد.

- کاتالیزور و حامل کاتالیزور

آلومینای بسیار ریز دارای ویژگی های جذب قوی است ، دارای نقاط فعال سطحی زیادی است ، دارای واکنش و انتخاب پذیری بالا است و شرایط لازم را برای واکنشهای کاتالیزوری فراهم می کند. آلومینای کروی که مستقیماً به عنوان کاتالیزور استفاده می شود می تواند سایش را کاهش داده و عمر مفید کاتالیزور را افزایش داده و در نتیجه هزینه های تولید را کاهش دهد.

- پرداخت ساینده مکانیکی شیمیایی

پرداخت مکانیکی شیمیایی به طور گسترده ای در تراشه های مدار مجتمع ، سیستم های مکانیکی میکروالکترونیکی و هارد دیسک های رایانه استفاده می شود. آلومینای کروی به عنوان یک ماده پرداخت کننده می تواند از لغزش جلوگیری کند. پودر آلومینای کروی دارای چگالی بسته بندی بالایی است که می تواند پراکندگی بدنه درخشان را کاهش دهد ، به طور موثری از بین رفتن نور منتقل شده را کاهش داده و در نتیجه می تواند روشنایی صفحه را بهبود بخشد.

- مواد درخشان

پودر آلومینای کروی دارای چگالی بسته بندی بالایی است که می تواند پراکندگی بدنه درخشان را کاهش دهد ، به طور موثری از بین رفتن نور منتقل شده را کاهش داده و در نتیجه می تواند روشنایی صفحه را بهبود بخشد.

- صنعت پتروشیمی

در صنعت پتروشیمی ، آلومینا پرکاربردترین حامل است.

منبع مقاله: China Powder Network