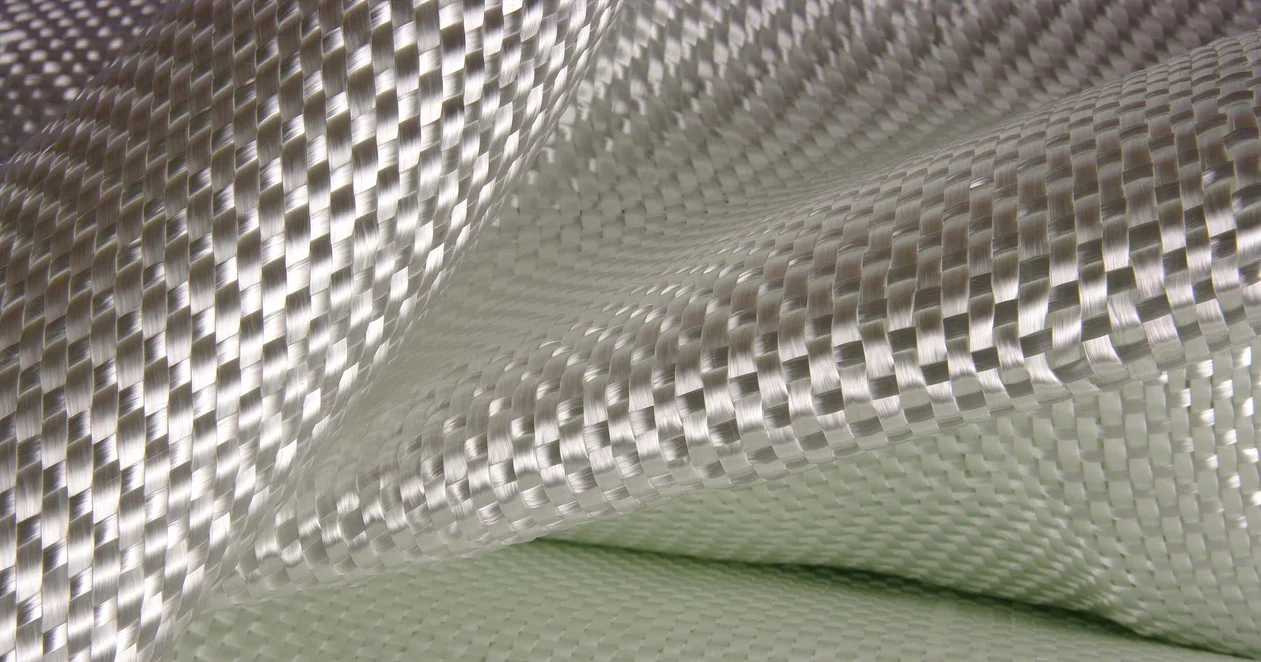

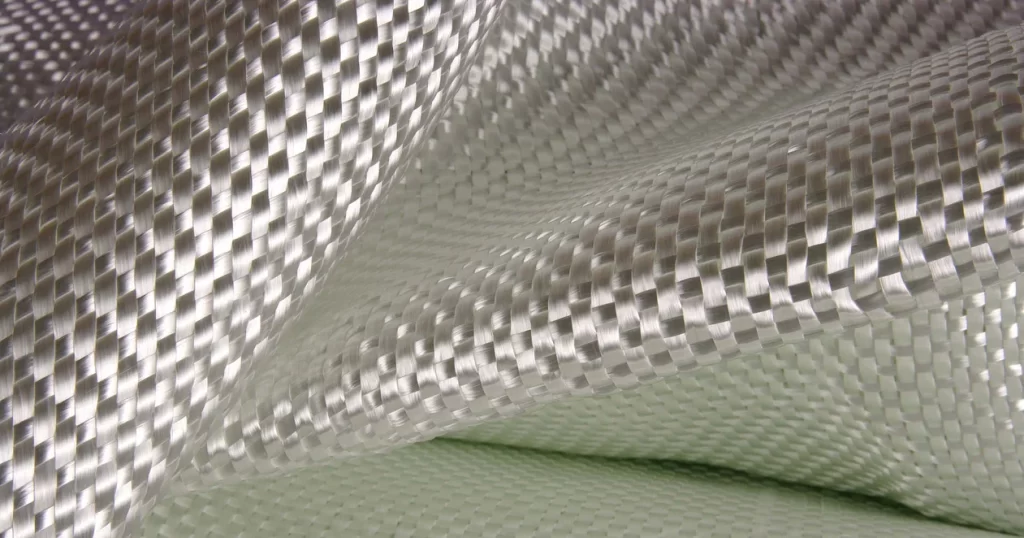

خواص مواد کامپوزیت الیاف شیشه

فایبرگلاس ماده ای است که از الیاف شیشه ای بسیار ظریف تشکیل شده است. این با عبور دادن شیشه مذاب از طریق الک ساخته می شود، که آن را به نخ می چرخاند و سپس ترکیب می شود و الیاف شیشه را تشکیل می دهد.

کامپوزیت های فایبرگلاس یک ماده پلاستیکی تقویت شده متشکل از الیاف شیشه ای هستند که در یک ماتریس رزینی تعبیه شده اند. کامپوزیت های فایبرگلاس دارای استحکام ویژه عالی هستند، وزن سبکی دارند اما خواص مکانیکی نزدیک به فلز دارند. آنها ضد زنگ هستند و می توانند برای مدت طولانی در محیط های اسیدی، قلیایی، رطوبت و نمک مقاومت کنند و عمر طولانی تری نسبت به مواد فلزی سنتی دارند. عملکرد را می توان با تنظیم لایه بندی فیبر و نوع رزین بهینه کرد و می توان آن را به اشکال پیچیده پردازش کرد. آنها نسبت به امواج الکترومغناطیسی نارسانا و شفاف هستند و برای اجزای عملکردی خاص مانند تجهیزات الکتریکی و رادوم ها مناسب هستند. در مقایسه با مواد کامپوزیتی پیشرفته مانند فیبر کربن، فایبرگلاس ارزانتر است و یک انتخاب مواد با کارایی بالا اقتصادی است.

مواد کامپوزیت فیبر شیشه ای که در اقتصاد ارتفاع کم استفاده می شود

به طور گسترده در زمینه هواپیماهای بدون سرنشین استفاده می شود

بدنه و اجزای ساختاری: پلاستیک تقویت شده با الیاف شیشه (GFRP) به دلیل سبک وزن و استحکام بالا به طور گسترده در اجزای ساختاری کلیدی مانند بدنه، بال ها و دم هواپیماهای بدون سرنشین استفاده می شود.

مواد تیغه: در ساخت پروانه هواپیمای بدون سرنشین از فایبرگلاس در ترکیب با موادی مانند نایلون برای افزایش استحکام و دوام استفاده می شود.

مواد مهم برای هواپیماهای برخاست و فرود عمودی الکتریکی (eVTOL)

قاب فیوز و بالها: هواپیماهای eVTOL نیازهای بسیار بالایی برای سبک وزن دارند و مواد کامپوزیتی تقویت شده با الیاف شیشه اغلب در ترکیب با فیبر کربن برای بهینه سازی ساختار بدنه و کاهش هزینه ها استفاده می شود.

اجزای عملکردی: فیبر شیشه در دستگاه های اویونیک eVTOL (مانند تقویت کننده های قدرت RF) نیز استفاده می شود و مقاومت در برابر دمای بالا و خواص عایق بودن آن، آن را به یک انتخاب ایده آل تبدیل می کند.

فیبر شیشه به عنوان یک ماده اساسی استراتژیک در اقتصاد ارتفاع کم، چشم انداز کاربرد گسترده ای در هواپیماهای بدون سرنشین، eVTOL و سایر زمینه ها دارد. با حمایت از سیاست و پیشرفت فناوری، تقاضای بازار آن همچنان به رشد خود ادامه خواهد داد و به یک نیروی مهم در ترویج توسعه اقتصاد ارتفاع کم تبدیل خواهد شد.

طلای نادیده گرفته شده: پودر صیقل دهنده خاکی کمیاب

پودر صیقل دهنده بر پایه سریم خاکی کمیاب در حال حاضر رایج ترین پودر پولیش خاکی کمیاب است. عملکرد پولیش عالی دارد و می تواند سطح محصولات یا قطعات را بهبود بخشد. به عنوان "پادشاه پودر پولیش" شناخته می شود. صنعت پردازش شیشه و صنعت الکترونیک، زمینه های اصلی کاربرد پایین دست پودر پولیش خاکی کمیاب هستند. ضایعات پودر صیقل خاکی کمیاب که پس از پرداخت از بین می رود، حدود 70 درصد از خروجی هر سال را تشکیل می دهد. اجزای ضایعات عمدتاً از بقایای ضایعات پودر صیقل خاکی کمیاب، مایع ضایعات، قطعات شیشهای حاصل از صیقل دادن قطعات، پوست آسیاب شده (پلیمر آلی) از پارچه پولیش، روغن و سایر ناخالصیها میآیند و نسبت اجزای خاکی کمیاب 50 درصد است. نحوه از بین بردن پودر پولیش خاکی نادر شکست خورده به یک مشکل بزرگ برای شرکت های کاربردی پایین دست تبدیل شده است.

در حال حاضر، روشهای متداول برای بازیافت ضایعات پودر پولیش خاکی کمیاب، جداسازی فیزیکی و جداسازی شیمیایی است.

روش جداسازی فیزیکی

(1) روش شناورسازی

در سال های اخیر، فناوری شناورسازی به طور گسترده ای در تصفیه زباله های جامد استفاده شده است. با توجه به تفاوت در آب دوستی اجزا در پودر پولیش خاکی کمیاب زباله، عوامل شناورسازی مختلف برای بهبود میل ترکیبی اجزا در محلول آبی انتخاب میشوند و ذرات آبدوست را در آب باقی میگذارند و در نتیجه به هدف جداسازی میرسند. با این حال، اندازه ذرات پودر پولیش بر میزان بازیابی شناور تأثیر می گذارد و خلوص بازیابی کافی نیست.

در طول فلوتاسیون، کلکتورهای مختلفی انتخاب می شوند و اثر حذف ناخالصی بسیار متفاوت است. یانگ ژیرن و همکاران دریافتند که وقتی PH اسید استایرن فسفونیک 5 است، میزان بازیابی اکسید سریم و اکسید لانتانیم پس از فلوتاسیون به 95 درصد میرسد، در حالی که نرخ بازیابی کلسیم فلوراید و فلورآپاتیت حداکثر 20 درصد است. ذرات با قطر کمتر از 5 میکرون باید بیشتر از هم جدا شوند تا ناخالصی ها از بین بروند به دلیل اثر فلوتاسیون ضعیف.

(2) روش جداسازی مغناطیسی

پودر پولیش خاکی کمیاب دارای خاصیت مغناطیسی است. بر این اساس، میشیما و همکاران. دستگاهی با میدان مغناطیسی عمودی برای بازیابی دوغاب صیقل دهنده خاکی کمیاب طراحی کرد. هنگامی که سرعت جریان دوغاب پودر زباله 20 میلی متر بر ثانیه است، زمان گردش 30 دقیقه، غلظت دوغاب 5٪ و pH دوغاب 3 است، راندمان جداسازی دی اکسید سریم و فلوکولانت آهن می تواند به 80٪ برسد. اگر جهت میدان مغناطیسی به یک گرادیان افقی تغییر یابد و سپس محلول MnCl2 اضافه شود، دی اکسید سیلیکون و اکسید آلومینیوم با خواص مغناطیسی مخالف را می توان از دی اکسید سریم جدا کرد.

(3) روش های دیگر

تاکاهاشی و همکاران دوغاب پودر ضایعات را که ذرات آن به راحتی در 10- درجه سانتیگراد ته نشین نمی شد منجمد کرد و سپس آن را در محیط 25 درجه سانتیگراد ذوب کرد. ناخالصی ها و اکسیدهای خاکی کمیاب لایه ای را تشکیل می دادند که تجمع و بازیابی مواد مفید در زباله ها را تسهیل می کرد.

روش جداسازی شیمیایی

روش شیمیایی عمدتاً فرآیند بازیابی را پس از انحلال اسید و برشته کردن قلیایی اتخاذ می کند و از یک عامل کاهنده به عنوان یک معرف کمکی برای به دست آوردن مواد خام پودر صیقل دهنده خاکی کمیاب از طریق حذف ناخالصی، استخراج و رسوب استفاده می کند. این روش نرخ بازیابی خاک کمیاب بالایی دارد، اما فرآیند طولانی و هزینه آن بالا است. اسید قوی بیش از حد یا قلیایی قوی مقدار زیادی فاضلاب تولید می کند. (1) درمان قلیایی

اکسید آلومینیوم و دی اکسید سیلیکون ناخالصی های اصلی در ضایعات پودر پولیش خاکی کمیاب هستند. از محلول 4 mol/L NaOH برای واکنش با ضایعات پودر صیقل دهنده خاکی کمیاب به مدت 1 ساعت در دمای 60 درجه سانتیگراد استفاده کنید تا ناخالصی های دی اکسید سیلیکون و اکسید آلومینیوم موجود در ضایعات پودر پولیش خاکی کمیاب را حذف کنید.

(2) اسید درمانی

هنگام بازیابی عناصر خاکی کمیاب از ضایعات پودر پولیش، اسید نیتریک، اسید سولفوریک و اسید هیدروکلریک اغلب برای شستشو استفاده می شود. دی اکسید سریم، جزء اصلی ضایعات پودر پولیش خاکی کمیاب، کمی در اسید سولفوریک محلول است.

(3) شستشوی اسیدی به کمک عامل کاهنده

اگر CeO2 مستقیماً با اسید شسته شود، اثر ایده آل نیست. اگر یک عامل کاهنده برای کاهش Ce4+ به Ce3+ اضافه شود، میزان شسته شدن خاک کمیاب را می توان بهبود بخشید. استفاده از عامل کاهنده H2O2 برای کمک به شستشو با اسید هیدروکلریک ضایعات پودر صیقل دهنده خاکی کمیاب می تواند نتایج تجربی را به طور قابل توجهی بهبود بخشد.

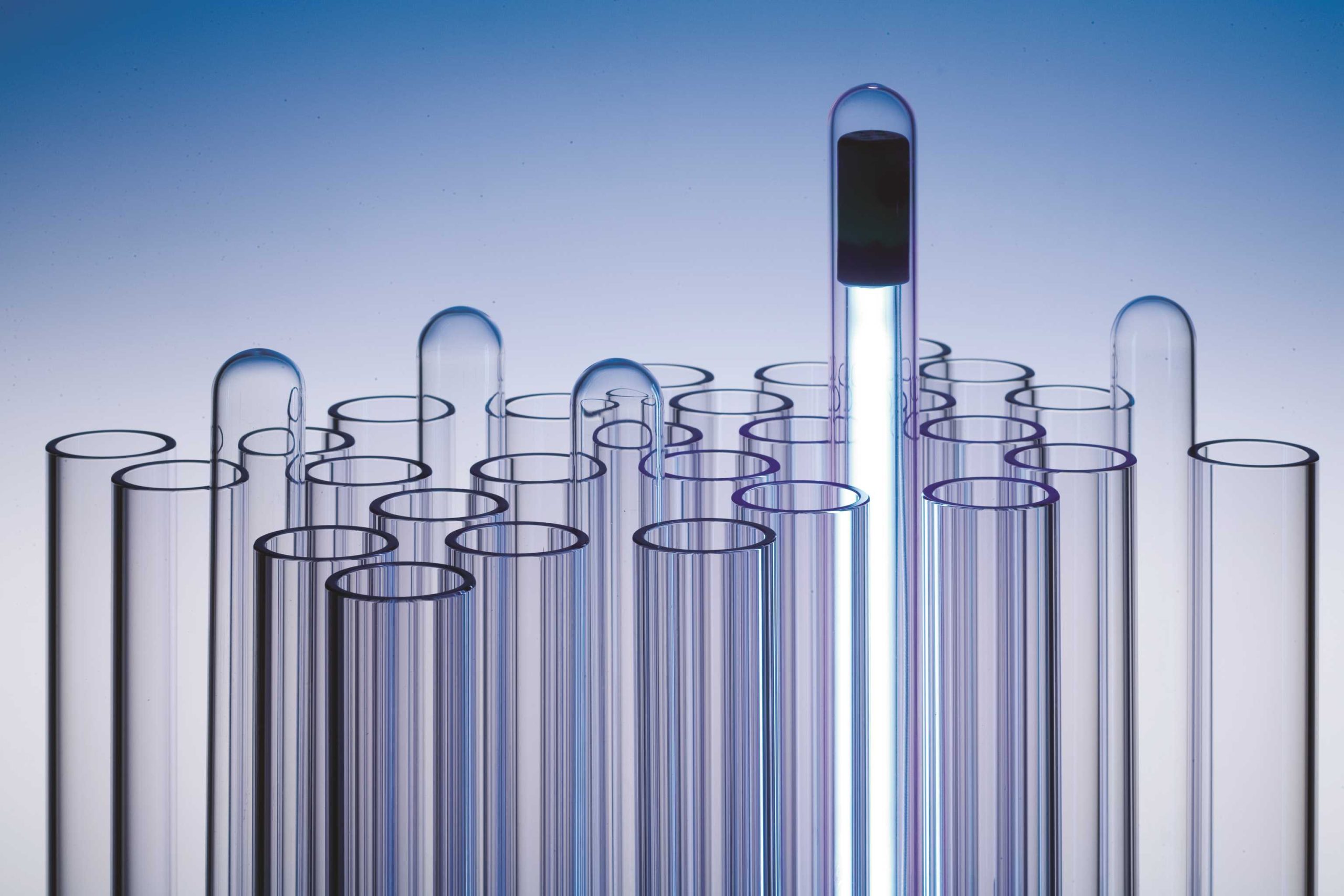

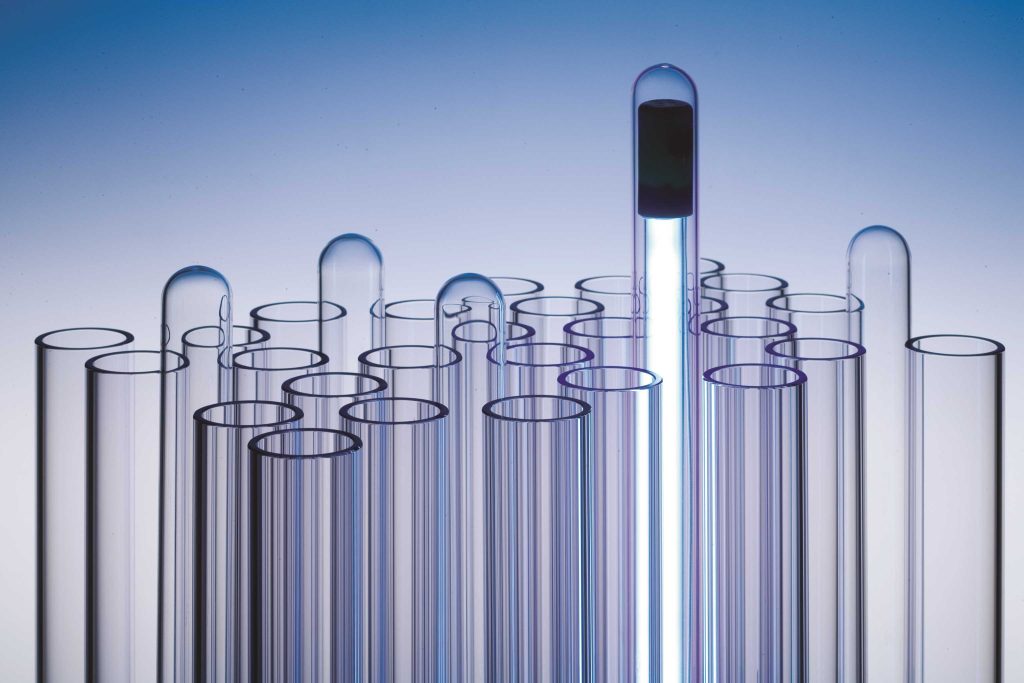

شش مسیر فرآیند برای شیشه کوارتز با خلوص بالا

شیشه کوارتز دارای خلوص بالا، عبور طیفی بالا، ضریب انبساط حرارتی پایین و مقاومت عالی در برابر شوک حرارتی، خوردگی و اشعه ماوراء بنفش عمیق است. این به طور گسترده در زمینه های تولید صنعتی پیشرفته مانند اپتیک، هوا فضا و نیمه هادی ها استفاده می شود.

شیشه کوارتز را می توان با توجه به فرآیند آماده سازی طبقه بندی کرد. دو نوع مواد اولیه اصلی برای تهیه شیشه کوارتز وجود دارد. نوع اول ماسه کوارتز با خلوص بالا است که برای ذوب الکتریکی و پالایش گاز برای تهیه شیشه کوارتز ذوب شده در دماهای بالا بیش از 1800 درجه سانتیگراد استفاده می شود. نوع دوم ترکیبات حاوی سیلیکون است که برای تهیه شیشه کوارتز مصنوعی از طریق واکنش های شیمیایی استفاده می شود.

روش ذوب الکتریکی

روش ذوب الکتریکی به این صورت است که مواد خام کوارتز پودر شده در بوته با حرارت الکتریکی ذوب می شود و سپس شیشه کوارتز از طریق فرآیند انجماد سرد شدن سریع تشکیل می شود. روش های اصلی گرمایش شامل مقاومت، قوس الکتریکی و القای فرکانس متوسط است.

روش پالایش گاز

از نظر صنعتی، روش پالایش گاز کمی دیرتر از روش ذوب الکتریکی است. از شعله هیدروژن-اکسیژن برای ذوب کوارتز طبیعی استفاده می کند و سپس به تدریج آن را روی سطح هدف شیشه کوارتز جمع می کند. شیشه کوارتز ذوب شده تولید شده به روش پالایش گاز عمدتاً برای منابع نور الکتریکی، صنایع نیمه هادی، لامپ های زنون کروی و غیره استفاده می شود. در روزهای اولیه، لوله ها و بوته های شیشه ای کوارتز شفاف با کالیبر بزرگ مستقیماً با ماسه کوارتز با خلوص بالا بر روی تجهیزات ویژه با استفاده از شعله هیدروژن-اکسیژن ذوب می شدند. در حال حاضر معمولاً از روش تصفیه گاز برای تهیه شمش کوارتز استفاده می شود و سپس شمش کوارتز به صورت سرد یا گرم پردازش می شود تا محصولات شیشه کوارتز مورد نیاز ساخته شود.

روش CVD

اصل روش CVD این است که مایع فرار SiCl4 را گرم می کنیم تا آن را گازی کنیم و سپس اجازه می دهیم SiCl4 گازی وارد شعله هیدروژن-اکسیژن حاصل از احتراق هیدروژن و اکسیژن تحت محرک گاز حامل (O2) شود، با بخار آب در دمای بالا واکنش می دهد تا ذرات بی شکل را تشکیل دهد و سپس در دمای فرعی رسوب می کند. شیشه ای

روش PCVD

فرآیند PCVD اولین بار توسط کورنینگ در دهه 1960 ارائه شد. از پلاسما برای جایگزینی شعله هیدروژن-اکسیژن به عنوان منبع گرما برای تهیه شیشه کوارتز استفاده می کند. دمای شعله پلاسمای مورد استفاده در فرآیند PCVD بسیار بالاتر از شعله های معمولی است. دمای هسته آن می تواند تا 15000K باشد و دمای متوسط آن 4000 ~ 5000K است. گاز کار می تواند به طور مناسب با توجه به الزامات فرآیند خاص انتخاب شود.

روش دو مرحله ای CVD

روش سنتی CVD روش تک مرحله ای یا روش مستقیم نیز نامیده می شود. از آنجایی که بخار آب در واکنش دخیل است، محتوای هیدروکسیل در شیشه کوارتز تهیه شده با روش CVD یک مرحله ای به طور کلی زیاد است و کنترل آن دشوار است. برای رفع این نقص، مهندسان روش CVD یک مرحله ای را بهبود بخشیدند و روش CVD دو مرحله ای را که روش سنتز غیر مستقیم نیز نامیده می شود، توسعه دادند.

اصلاح حرارتی

روش اصلاح حرارتی ابتدا مواد پایه شیشه کوارتز را با حرارت دادن نرم می کند و سپس از طریق روش هایی مانند فروکش کردن و کشش محصول مورد نظر به دست می آید. در کوره اصلاح حرارتی، بدنه کوره توسط گرمایش القایی الکترومغناطیسی گرم می شود. جریان متناوب که از سیم پیچ القایی در کوره عبور می کند، یک میدان الکترومغناطیسی متناوب در فضا ایجاد می کند و میدان الکترومغناطیسی بر روی عنصر گرمایش برای تولید جریان و گرما عمل می کند. با افزایش دما، ماده پایه شیشه کوارتز نرم می شود و در این زمان، میله/لوله شیشه ای کوارتز را می توان با پایین کشیدن با تراکتور تشکیل داد. با تنظیم دما در کوره و سرعت کشش، میله/لوله های شیشه کوارتز با قطرهای مختلف کشیده می شود. آرایش سیم پیچ و ساختار کوره کوره گرمایش القایی الکترومغناطیسی تأثیر زیادی بر میدان دما در کوره دارد. در تولید واقعی، میدان دما در کوره باید به شدت کنترل شود تا از کیفیت محصولات شیشه کوارتز اطمینان حاصل شود.

انواع و کاربردهای وسیع بنتونیت چیست؟

بنتونیت با توجه به تفاوت کاتیون های بین لایه ای عمدتاً به چندین نوع مانند بنتونیت سدیم، بنتونیت کلسیم، بنتونیت هیدروژنی و بنتونیت آلی تقسیم می شود.

بنتونیت سدیم: دارای تورم، جذب آب، چسبندگی و پلاستیسیته عالی است و پرمصرف ترین نوع بنتونیت است.

بنتونیت کلسیمی: در مقایسه با بنتونیت سدیم، تورم و چسبندگی آن کمی ضعیفتر است، اما قیمت آن مقرون به صرفهتر است و برای برخی مواقع با نیاز به عملکرد پایین مناسب است.

بنتونیت هیدروژنی: دارای خواص شیمیایی ویژه ای است و می تواند در شرایط خاص خاصی مانند پایداری در دمای بالا، خواص منحصر به فردی از خود نشان دهد.

بنتونیت آلی: از طریق اصلاح ارگانیک، پراکندگی، تعلیق و پایداری بهتری دارد و برای زمینه های کاربردی با کیفیت بالا مناسب است.

کاربرد گسترده بنتونیت

تطبیق پذیری بنتونیت باعث می شود که نقش مهمی در زمینه های مختلف داشته باشد و طیف وسیعی از زمینه های کاربردی آن شگفت انگیز است.

زمینه ساخت و ساز: بنتونیت به دلیل انبساط و چسبندگی عالی در تولید مواد عایق صوتی و عایق حرارتی ساختمان، پوشش های ضد آب، مصالح دیواری و سایر محصولات به طور گسترده ای استفاده می شود و پشتیبانی قوی برای توسعه سبز صنعت ساختمان فراهم می کند.

زمینه حفاظت از محیط زیست: بنتونیت دارای ظرفیت جذب قوی است و می تواند مواد مضر مانند یون های فلزات سنگین و آلاینده های آلی را در آب جذب کند. این یک ماده مهم در زمینه حفاظت از محیط زیست است. در عین حال می توان از بنتونیت در ساخت لایه های ضد نشت در محل های دفن زباله نیز استفاده کرد تا به طور موثر از نشت شیرابه دفن زباله جلوگیری کرد.

زمینه متالورژی: بنتونیت عمدتاً به عنوان ماده پوشش کوره در صنعت متالورژی استفاده می شود. در برابر درجه حرارت بالا و فرسایش مقاوم است و بدنه کوره را در برابر سرباره با دمای بالا محافظت می کند.

زمینه کشاورزی: بنتونیت عملکردی در بهبود ساختار خاک و بهبود حاصلخیزی خاک دارد. با افزودن بنتونیت می توان نفوذپذیری هوا و حفظ آب خاک را بهبود بخشید و رشد محصول را افزایش داد.

صنعت ریخته گری: بنتونیت به عنوان پوشش و چسب در صنعت ریخته گری برای بهبود کیفیت سطح و استحکام قطعات ریخته گری استفاده می شود.

صنایع غذایی: بنتونیت عمدتاً برای سفید کردن و خالصسازی در صنایع غذایی مانند رنگزدایی روغنها و چربیها، تصفیه محلولهای قندی و غیره استفاده میشود.

حفاری نفت: بنتونیت یک ماده خام مهم برای گل حفاری نفت است که می تواند ویسکوزیته، نیروی برشی و اتلاف آب گل را تنظیم کرده و راندمان حفاری را بهبود بخشد.

تقاضا برای تجهیزات تولید پودر بنتونیت

با گسترش مستمر مناطق کاربرد بنتونیت، تقاضا برای تجهیزات تولید پودر بنتونیت نیز در حال افزایش است. هنگام انتخاب تجهیزات سنگ زنی، لازم است عوامل متعددی مانند عملکرد تجهیزات، ظرفیت تولید، مصرف انرژی و خدمات پس از فروش در نظر گرفته شود.

هنگام انتخاب پودر معدنی برای پلاستیک، به این 11 شاخص توجه کنید

مواد پودر معدنی رایج مورد استفاده در صنعت پلاستیک عبارتند از کربنات کلسیم (کلسیم سنگین، کلسیم سبک، نانو کلسیم)، تالک، کائولن، ولاستونیت، پودر بروسیت، پودر میکا، پودر باریت، سولفات باریم و بسیاری از انواع دیگر. برای هدف اصلی پر کردن افزایش، به طور کلی می توان از آن به ده ها تا صدها phr استفاده کرد. به منظور بهبود عملکرد و کاهش هزینه ها، به طور کلی می توان از آن برای ده ها قطعه استفاده کرد.

خواص پرکننده های معدنی معدنی اثرات زیادی بر روی محصولات پلاستیکی دارد که از جمله آنها می توان به ترکیب و خواص فیزیکی و شیمیایی، اندازه و توزیع ذرات، شکل ذرات و خواص سطحی و همچنین چگالی، سختی، سفیدی و غیره اشاره کرد که بر عملکرد و پارامترهای فرآیندی مورد نیاز پلاستیک ها تاثیر دارد.

1. مشخصات شکل هندسی

تأثیر ذرات پرکننده با اشکال هندسی مختلف بر استحکام محصولات پلاستیکی آنها عموماً فیبری> پولکی> ستونی> مکعبی> کروی است. پرکننده های پولکی به بهبود استحکام مکانیکی محصولات کمک می کنند، اما برای پردازش قالب گیری مناسب نیستند.

2. اندازه ذرات و مشخصات سطح

به طور کلی، هرچه اندازه ذرات پرکنندههای معدنی غیر فلزی معدنی کوچکتر باشد، وقتی پلاستیکها به طور یکنواخت پراکنده شوند، خواص مکانیکی بهتری خواهند داشت. با این حال، در حالی که اندازه ذرات ذرات پرکننده کاهش می یابد، فناوری پردازش پیچیده تر می شود و هزینه بر این اساس افزایش می یابد.

3. سطح خاص

هر چه سطح ویژه بزرگتر باشد، میل ترکیبی بین پرکننده و رزین بهتر است، اما فعال کردن سطح پرکننده دشوارتر است و هزینه آن بیشتر می شود. با این حال، برای ذرات پرکننده با همان حجم، هرچه سطح زبرتر باشد، سطح ویژه بزرگتر است.

4. تراکم

ذرات با اشکال مختلف اندازه و توزیع ذرات متفاوتی دارند. هنگامی که جرم یکسان است، چگالی ظاهری ذرات با چگالی واقعی یکسان ممکن است به دلیل حجم های مختلف روی هم یکسان نباشد.

5. سختی

سختی بالا می تواند مقاومت در برابر سایش محصولات را بهبود بخشد، اما تجهیزات پردازش را می پوشاند. مردم نمی خواهند مزایای استفاده از پرکننده ها با فرسودگی تجهیزات پردازش خنثی شود. برای پرکنندههایی با سختی مشخص، شدت سایش سطح فلزی تجهیزات پردازش با افزایش اندازه ذرات پرکننده افزایش مییابد و شدت سایش آن پس از اندازه ذرات معین پایدار است.

6. رنگ

به منظور اجتناب از تغییرات آشکار در رنگ ماتریس مواد پر شده یا اثرات نامطلوب بر رنگ آمیزی ماتریس، اکثر نیازهای تولید نیاز به سفیدی تا حد امکان دارند.

7. ارزش جذب روغن

ارزش جذب روغن پرکننده بر مقدار نرم کننده استفاده شده در سیستم پر کردن و فرآیند پذیری مواد تأثیر می گذارد. پرکنندههای با ارزش جذب روغن پایین، فرآیند پذیری خوبی از سیستم پر کردن دارند و به راحتی با رزینها مخلوط میشوند، که میتواند میزان نرمکننده مورد استفاده را کاهش دهد.

8. خواص نوری

برخی از محصولات می توانند از جذب نور پرکننده ها برای افزایش دما استفاده کنند، مانند گلخانه های پلاستیکی کشاورزی.

9. خواص الکتریکی

به جز گرافیت، بیشتر پرکنندههای معدنی معدنی عایقهای الکتریکی هستند.

10. ترکیب شیمیایی

فعالیت شیمیایی، خواص سطحی (اثرات)، خواص حرارتی، خواص نوری، خواص الکتریکی، خواص مغناطیسی و غیره پرکننده های معدنی معدنی تا حد زیادی به ترکیب شیمیایی بستگی دارد.

11. اثر ترموشیمیایی

بسادگي بسادگي بسوزانند ولي اغلب پركننده هاي معدني معدني به دليل غير قابل احتراق بودن خود، مواد قابل احتراق را پس از افزودن به ماتريس پليمري كاهش داده و احتراق ماتريكس را به تأخير مي اندازند. پرکننده مقاوم در برابر شعله سازگار با محیط زیست.

به طور خلاصه، نقش پرکنندههای معدنی غیر فلزی معدنی در کامپوزیتهای پلیمری را میتوان در افزایش، افزایش و دادن عملکردهای جدید خلاصه کرد. با این حال، از آنجایی که پرکنندههای معدنی غیر فلزی معدنی و پلیمرهای آلی سازگاری ضعیفی دارند، پرکنندههای معدنی غیر فلزی معدنی برای بهبود سازگاری با پلیمرهای آلی و جلوگیری از پراکندگی تنش ناهموار ناشی از افزودن مستقیم اصلاح میشوند.

ویژگی ها و کاربردهای سه محصول میکروپودر سیلیکونی رایج

پودر سیلیس از کوارتز کریستالی، کوارتز ذوب شده و سایر مواد خام از طریق سنگ زنی، دانه بندی دقیق، حذف ناخالصی و سایر فرآیندها برای تولید پودر دی اکسید سیلیکون ساخته می شود.

1. طبقه بندی میکروپودر سیلیکون

با توجه به مورفولوژی ذرات، می توان آن را به میکروپودر سیلیکون زاویه ای و میکروپودر سیلیکون کروی تقسیم کرد. با توجه به مواد اولیه مختلف، می توان آن را به میکروپودر سیلیکون کریستالی زاویه ای و میکروپودر سیلیکون مذاب زاویه ای تقسیم کرد. عملکرد و قیمت میکروپودرهای سیلیکون کریستالی، مذاب و کروی به نوبه خود افزایش می یابد.

میکروپودر سیلیکون کریستالی از بلوک های کوارتز طبیعی، ماسه کوارتز و غیره به عنوان مواد اولیه ساخته شده است و از طریق آسیاب، دانه بندی دقیق، حذف ناخالصی و سایر فرآیندها پردازش می شود.

میکروپودر سیلیکون ذوب شده از کوارتز ذوب شده، شیشه و سایر مواد به عنوان مواد اولیه اصلی ساخته شده است و از طریق آسیاب، دانه بندی دقیق و حذف ناخالصی تولید می شود.

ریزپودر سیلیکون کروی از ریز پودر سیلیکون زاویهدار (ساخته شده از بلوکهای کوارتز/شن کوارتز، بلوکهای کوارتز ذوب شده/شن کوارتز، مواد شیشهای) به عنوان مواد خام ساخته میشود و با روش شعله به مواد پودر دی اکسید سیلیکون کروی تبدیل میشود. علاوه بر این، می توان آن را به روش احتراق و انفجار و روش فاز مایع نیز تهیه کرد.

2. کاربرد میکروپودر سیلیکون

(1) لمینت روکش مس

لمینت های معمولی روکش مس معمولاً از میکروپودر سیلیکون زاویه دار استفاده می کنند که عمدتاً در کاهش هزینه ها نقش دارد. برخی از پودرهای مذاب عملکرد بهتری دارند. به عنوان مثال، لمینت های روکش مسی با سطوح فنی بالاتر مانند فرکانس بالا و سرعت بالا، بسترهای HDI و غیره معمولاً از میکروپودر سیلیکونی کروی اصلاح شده با کارایی بالا (معمولا با اندازه ذرات متوسط کمتر از 3um) استفاده می کنند.

به عنوان مثال، میکروپودر سیلیکون کریستالی فرآیند ساده و کم هزینه ای دارد و عمدتاً برای لمینت های روکش مس خانگی با نیازهای نسبتاً پایین برای دقت و چگالی محصول، سرعت انتقال سیگنال و غیره استفاده می شود.

میکروپودر سیلیکون ذوب شده دارای عملکرد خوب، هزینه متوسط، تلفات دی الکتریک کم و ضریب انبساط خطی است و می تواند در ورقه های روکش مسی مورد استفاده در تلفن های هوشمند، تبلت ها، خودروها، ارتباطات شبکه و تجهیزات صنعتی استفاده شود.

میکروپودر سیلیکون کروی دارای خواص عالی مانند سیالیت خوب، تنش کم، سطح ویژه کوچک و چگالی بسته بندی بالا است. لمینتهای روکش مسی با فرکانس بالا و سرعت بالا مانند ابررایانهها و ارتباطات 5G به تلفات انتقال کم، تاخیر انتقال کم، مقاومت در برابر حرارت بالا و قابلیت اطمینان بالا نیاز دارند. میکروپودر سیلیکون کروی به عنوان یک پرکننده عملکردی کلیدی مورد نیاز است و محتوای ناخالصی پودر باید کم باشد و میزان پر شدن باید زیاد باشد.

(2) ترکیب قالب گیری اپوکسی

به طور کلی، ترکیبات قالبگیری اپوکسی پایینرده و متوسط، بیشتر از ریزپودر سیلیکون زاویهدار استفاده میکنند، در حالی که ترکیبات قالبگیری اپوکسی سطح بالا عمدتاً ریزپودر سیلیکون کروی هستند. میکروپودر سیلیکون کروی برای بهبود سیالیت و افزایش دوز پرکننده، کاهش ضریب انبساط حرارتی و کاهش سایش تجهیزات و قالبها مفید است.

سیلیکات زیرکونیوم: غول نامرئی در عصر فناوری پیشرفته

با پیشرفت سریع علم و فناوری، پیشرفت های جدیدی به طور مداوم در زمینه مواد جدید ایجاد می شود. در میان آنها، سیلیکات زیرکونیوم، به عنوان یک ماده معدنی مهم، نه تنها نقش اصلی را در صنعت سرامیک سنتی ایفا می کند، بلکه طیف گسترده ای از چشم انداز کاربرد را در زمینه فناوری پیشرفته نشان می دهد.

سیلیکات زیرکونیوم (ZrSiO4) یک ماده معدنی سفید متمایل به خاکستری، نامحلول در آب با ترکیب نظری 67.1٪ ZrO2 و 32.9٪ SiO2 است.

دارای نقطه ذوب بالا (2500 درجه سانتیگراد)، ضریب شکست بالا (1.93-2.01) و پایداری شیمیایی عالی است. این ویژگی ها و مزایایی که به همراه دارند باعث درخشش سیلیکات زیرکونیوم در بسیاری از زمینه ها می شود.

اثر سفید کننده قابل توجه:

بددلییت تشکیل شده توسط سیلیکات زیرکونیوم در لعاب سرامیکی می تواند به طور موثر امواج نور فرودی را پراکنده کند و به طور قابل توجهی سفیدی و براقی لعاب را بهبود بخشد و یک ماده ایده آل برای سفید کردن سرامیک است.

پایداری شیمیایی قوی:

سیلیکات زیرکونیوم دارای پایداری شیمیایی بسیار قوی است و می تواند در برابر فرسایش انواع اسیدها، قلیایی ها و مواد خورنده مقاومت کند و اطمینان حاصل کند که می تواند عملکرد پایدار را در محیط های مختلف خشن حفظ کند.

مقاومت عالی در دمای بالا:

نقطه ذوب بالا سیلیکات زیرکونیوم را قادر می سازد تا ساختار و پایداری عملکرد خود را در محیط های با دمای بالا حفظ کند و آن را به یک ماده خام ایده آل برای تهیه سرامیک ها و مواد نسوز با دمای بالا تبدیل می کند.

افزایش سختی لعاب و مقاومت در برابر سایش:

افزودن سیلیکات زیرکونیوم می تواند به طور قابل توجهی سختی و مقاومت در برابر سایش لعاب های سرامیکی را بهبود بخشد و عمر مفید محصولات را افزایش دهد.

سازگار با محیط زیست و بدون آلودگی:

به عنوان یک ماده معدنی، سیلیکات زیرکونیوم غیر سمی و بی ضرر است، محیط زیست را آلوده نمی کند و الزامات تولید سبز مدرن را برآورده می کند.

سیلیکات زیرکونیوم به دلیل شفافیت عالی و مزایای فوق در تولید سرامیک های معماری، سرامیک های بهداشتی، سرامیک های روزمره و سرامیک های صنایع دستی کاربرد فراوانی دارد.

این نه تنها می تواند عملکرد اتصال بدنه و لعاب سرامیکی را بهبود بخشد، بلکه کیفیت کلی لعاب را نیز بهبود می بخشد و محصولات سرامیکی را زیباتر و بادوام تر می کند.

لوله های تصویر رنگی در صنعت تلویزیون:

استفاده از سیلیکات زیرکونیوم در لوله های تصویر رنگی، وضوح و اشباع رنگ تصویر نمایش داده شده را بهبود می بخشد و تجربه بصری واقعی تری را برای مخاطب به ارمغان می آورد.

شیشه امولسیون شده:

در صنعت شیشه، سیلیکات زیرکونیوم به عنوان یک امولسیفایر برای کمک به تولید محصولات شیشه ای با شفافیت و استحکام بالا استفاده می شود که به طور گسترده در خودرو، ساخت و ساز و سایر زمینه ها استفاده می شود.

مواد با کارایی بالا:

سیلیکات زیرکونیوم در مقیاس نانو به دلیل اثر نانو منحصر به فرد و مزایای فوق، انتخاب ایده آلی برای تهیه سرامیک های مرغوب و مواد کاربردی مانند پوشش های مقاوم در برابر سایش و مواد عایق حرارتی است.

با پیشرفت مداوم علم و فناوری و افزایش آگاهی زیست محیطی، زمینه کاربرد سیلیکات زیرکونیوم بیشتر گسترش خواهد یافت. در آینده، شاهد تولید محصولات سیلیکات زیرکونیوم با کارایی بالا و سازگار با محیط زیست خواهیم بود که بیشتر به پیشرفت علمی و فناوری و توسعه اجتماعی کمک می کند. به طور خلاصه، به عنوان یک ماده معدنی مهم، سیلیکات زیرکونیوم با مزایای منحصر به فرد و چشم انداز کاربرد گسترده خود، پتانسیل توسعه زیادی در صنعت سرامیک و زمینه های با تکنولوژی بالا نشان داده است. ما دلایلی داریم که باور کنیم در توسعه آینده، سیلیکات زیرکونیوم به مزایای منحصر به فرد خود ادامه خواهد داد و به یک نیروی مهم برای ارتقای پیشرفت صنعت تبدیل خواهد شد.

دی اکسید تیتانیوم - یکی از بهترین رنگدانه های سفید جهان

دی اکسید تیتانیوم که به نام دی اکسید تیتانیوم نیز شناخته می شود، دارای فرمول شیمیایی TiO2 است و یک رنگدانه سفید با عملکرد عالی است. نانو دی اکسید تیتانیوم نوع مهمی از مواد کاربردی معدنی است که به نام نانو دی اکسید تیتانیوم نیز شناخته می شود. نانو دی اکسید تیتانیوم یک پودر دی اکسید تیتانیوم ریز است که با فرآیند خاصی ساخته می شود.

فیلدهای کاربردی

1. کاربرد در رنگدانه ها و پوشش ها

دی اکسید تیتانیوم درجه رنگدانه دارای ضریب شکست بالا، قدرت رنگ دهی قوی، قدرت پنهان کنندگی زیاد، پراکندگی و سفیدی خوب، غیر سمی و دارای خواص فیزیکی و شیمیایی پایدار و دارای خواص نوری و الکتریکی عالی است. این به طور گسترده ای در رنگ لاتکس، پوشش های چاپ کویل و آهن، رنگ های خودرو، پوشش های پودری و سایر زمینه ها استفاده می شود و بیش از 90٪ از رنگدانه های سفید مورد استفاده را تشکیل می دهد که می تواند کیفیت محصول را بهبود بخشد، رنگ را اضافه کند و روشن کند. دی اکسید تیتانیوم با اندازه ذرات 200 ~ 400 نانومتر همچنین دارای عملکردهایی مانند محافظ ماوراء بنفش، محافظ الکترواستاتیک، مقاومت در برابر سایش و مقاومت در برابر خراش است، چسبندگی پوشش را بهبود می بخشد و از افتادگی جلوگیری می کند.

2. کاربرد در منسوجات و الیاف شیمیایی

منسوجات و الیاف شیمیایی یکی از زمینه های کاربردی مهم دی اکسید تیتانیوم هستند. دارای ضریب شکست بالایی است که باعث می شود در خواص نوری عملکرد خوبی داشته باشد. بنابراین، اغلب به عنوان یک عامل مات برای الیاف مصنوعی استفاده می شود. به طور کلی، تنها 0.2٪ تا 0.5٪ TiO2 باید به الیاف مصنوعی اضافه شود تا اثر مات شدن قابل توجهی به دست آید.

3. کاربرد در صنعت کاغذ سازی

صنعت کاغذسازی یک زمینه کاربردی مهم دی اکسید تیتانیوم است که اغلب برای کاغذهای تزئینی، کاغذ کتاب مقدس و اسکناس استفاده می شود. کاغذ با استفاده از دی اکسید تیتانیوم دارای ویژگی های سفیدی بالا، استحکام بالا، براقیت خوب، نازک و صاف و چاپ مات است. کدورت بسیار بالاتر از کربنات کلسیم و پودر تالک است و وزن آن نیز سبک تر است.

4. کاربرد در لوازم آرایشی

TiO2 می تواند پرتوهای فرابنفش را جذب، بازتاب و پراکنده کند و می تواند در محافظت در برابر اشعه ماوراء بنفش نقش داشته باشد. این پتانسیل کاربرد خاصی در زمینه لوازم آرایشی دارد. با این حال، نانو TiO2 به خودی خود دارای انرژی سطح ویژه بزرگ، قطبیت قوی، و آگلومره شدن آن آسان است، که بر اثر کاربرد واقعی تأثیر می گذارد. بنابراین، نانو TiO2 معمولاً قبل از استفاده در زمینه لوازم آرایشی، اصلاح سطحی می شود.

5. کاربرد در صنعت پلاستیک

صنعت پلاستیک یک زمینه کاربردی مهم برای دی اکسید تیتانیوم است و مصرف آن حدود 20 درصد از کل آن را تشکیل می دهد. بیش از 50 برند خاص پلاستیک دی اکسید تیتانیوم در جهان وجود دارد. دی اکسید تیتانیوم علاوه بر قدرت پوشانندگی بالا و قدرت کاهش رنگ، می تواند مقاومت در برابر حرارت، مقاومت در برابر نور و مقاومت در برابر آب و هوا محصولات پلاستیکی را بهبود بخشد و خواص مکانیکی و الکتریکی آنها را بهبود بخشد.

6. کاربرد در صنعت جوهر

دی اکسید تیتانیوم دارای سفیدی خوب، اندازه ذرات کوچک و یکنواخت، ضریب شکست بالا، قدرت رنگ دهی و قدرت پنهان بالا، پایداری فیزیکی و شیمیایی خوب، انتشار نور، مقاومت در برابر نور، مقاومت در برابر حرارت، مقاومت در برابر آب و هوا و آب گریزی است که آن را نه تنها یک رنگ سفید ضروری می کند. رنگدانه در تولید جوهر، بلکه یک ماده خام ضروری برای تهیه بسیاری از محصولات جوهر رنگ متوسط است.

7. کاربرد در صنعت لاستیک

دی اکسید تیتانیوم به عنوان رنگ در صنعت لاستیک استفاده می شود و همچنین دارای عملکردهای پرکننده، ضد پیری، مقاومت در برابر اسید و قلیایی و تقویت کننده است. افزودن دی اکسید تیتانیوم به محصولات لاستیکی سفید و روشن باعث می شود که محصولات نهایی دارای ویژگی های پیری آهسته، استحکام بالا، بدون ترک خوردن، عدم محو شدن، کشیدگی زیاد و مقاومت در برابر اسید و قلیایی باشند.

8. کاربرد در مراقبت های پزشکی و بهداشتی

مواد فوتوکاتالیستی TiO2 میتوانند دیوارههای سلولی و غشای سلولی باکتریها را از بین ببرند و در نتیجه در عقیمسازی و ضدعفونی کردن نقش داشته باشند. نانو TiO2 می تواند پاتوژن ها و اندوتوکسین ها را تجزیه کند. مواد ساختمانی آنتی باکتریال فوتوکاتالیستی TiO2 در مکان هایی که باکتری ها به تعداد زیاد تکثیر می شوند، مانند بخش های بیمارستان و اتاق های عمل، برای تجزیه اندوتوکسین ها در سطوح جامد و در مایعات در دمای اتاق استفاده می شود.

9. کاربرد در باتری

سلول های خورشیدی منبع انرژی سبز پایدار هستند. سلول های خورشیدی حساس به رنگ (DSSC) هزینه های پایین، روش های ساخت نسبتا ساده، غیر سمی، بی ضرر و بدون آلودگی دارند و چشم انداز توسعه خوبی دارند. TiO2 می تواند در تولید سلول های خورشیدی حساس به رنگ استفاده شود. افزودن نانو طلا، نقره یا پلاتین و سایر ذرات فلز گرانبها به سطح الکترودهای TiO2، دوپینگ با یونهای غیرفلزی و مجتمعهای فلزات واسطه میتواند بازده تبدیل فوتوالکتریک TiO2 را بهبود بخشد. TiO2 همچنین می تواند به عنوان یک ماده لایه بافر الکترونیکی در سلول های خورشیدی پروسکایت و همچنین یک ماده الکترود منفی برای باتری های لیتیوم یون و باتری های یون سدیم استفاده شود.

کاربرد فناوری پودر فوق ریز در فرآورده های طب سنتی چینی

فناوری پودر Ultrafine یک فناوری جدید مهندسی شیمی است که در حال حاضر در کشورهای مختلف محبوبیت دارد. در دهه 1970 آغاز شد و چشم انداز توسعه گسترده ای در صنعت داروسازی دارد. این مقاله به معرفی کاربرد فناوری پودر فوقالعاده در فرآوردههای طب سنتی چینی میپردازد و تأثیر آن را بر کیفیت و فرآیند آمادهسازی دارو تجزیه و تحلیل میکند.

در حال حاضر پودرهایی با اندازه ذرات کمتر از 3μm در خارج از کشور پودرهای فوق ریز نامیده می شوند. فناوری پودر فوق ریز به تهیه و استفاده از پودرهای فوق ریز و فناوری های مربوطه اشاره دارد. محتوای تحقیق شامل تهیه، طبقهبندی، جداسازی، خشک کردن، اصلاح سطح، کامپوزیت ذرات، اندازهگیری اندازه ذرات، فناوری ایمنی در فرآیند ساخت و ذخیرهسازی و حمل و نقل پودرهای فوقریز است. فناوری پودر فوق ریز به فناوری آسیاب فوق ریز و فناوری میکرو آسیاب در سطح سلول نیز گفته می شود. این یک فرآیند کاملا فیزیکی است. می تواند اندازه ذرات متوسط پودرهای دارویی حیوانی و گیاهی را که با تکنولوژی آسیاب سنتی بدست می آید از حدود 75 میکرومتر به زیر 5-10 میکرومتر افزایش دهد. این فناوری به تدریج به طور گسترده در آماده سازی طب سنتی چینی، به ویژه استفاده از ذرات بسیار ریز دارو در داروهای خارجی، داروهای خوراکی و تزریق سوسپانسیون مورد استفاده قرار گرفته است. بنابراین، معرفی فناوری پودر بسیار ریز در صنعت داروسازی برای توسعه طب سنتی چینی اجتناب ناپذیر است. با این حال، استفاده از فناوری پودر فوق ریز برای میکرونیزه کردن داروها نیز تأثیر خاصی بر کیفیت داروها و روند آماده سازی داروها خواهد داشت.

در تولیدات صنعتی واقعی، مواد دارویی اغلب با استفاده از روشهای سنتی به وسیله آسیاب درشت پیش درمان میشوند و پس از غربالگری برای دستیابی به مشخصات اندازه ذرات مورد نیاز (درجهبندی) به صورت فوقالعاده ریز آسیاب میشوند. استفاده از فناوری پودر بسیار ریز طب سنتی چینی باعث نوآوری و توسعه اشکال دارویی طب سنتی چینی شده و اشکال دارویی داروهای خام را گسترش داده است.

کلید فرآیند سنگ زنی فوق العاده ریز قضاوت در مورد میدان نیروی سنگ زنی مناسب با توجه به خواص فیزیکی داروی خام است تا بتوان تجهیزات سنگ زنی بسیار ریز را انتخاب کرد. در حال حاضر، روش های سنگ زنی فوق العاده ریز طب سنتی چینی عمدتاً شامل آسیاب مکانیکی، سنگ زنی ارتعاشی و آسیاب جریان هوا می باشد. بسیاری از تجهیزات صنعتی تولید سنگ زنی بسیار ریز داخلی برای فروش وجود دارد، از جمله آسیاب ارتعاشی، آسیاب برشی مکانیکی، آسیاب با دمای پایین، آسیاب جریان هوا. دو مورد اخیر به طور گسترده در صنعت داروسازی استفاده می شوند و در بین آسیاب های جریان هوا، آسیاب فوق ریز جریان هوای بستر سیال بیشترین استفاده را دارد.

سنگ زنی فوق ریز مکانیکی را می توان به آسیاب خشک و آسیاب مرطوب تقسیم کرد. با توجه به اصول مختلف تولید نیروی سنگ زنی در طی فرآیند سنگ زنی، آسیاب خشک شامل نوع جریان هوا، نوع ارتعاش با فرکانس بالا، نوع آسیاب توپی (میله ای)، نوع چکشی و نوع خود آسیاب می باشد. آسیاب مرطوب عمدتاً شامل آسیاب کلوئیدی و هموژنایزر است.

فناوری مدرن پودر فوق ریز ترکیبی میکروسکوپی از داروها است که از میکرونیزه کردن، ترکیب کردن، دقت، اصلاح سطح و فناوری طراحی ذرات برای رسیدن داروها به سطح بالاتر استفاده کامل می کند. در این راستا، فضای فنی گسترده ای برای تحقیق و بهره برداری وجود دارد. تحقیقات و کاربرد عمیق این فناوری نقطه رشد فنی جدید و نقطه رشد اقتصادی جدید برای طب سنتی چین خواهد بود.

6 فرآیند رایج آسیاب فوق ریز، کدام یک برای پودر شما مناسب است؟

فرآیند سنگ زنی فوق ریز ضربه ای به طور کلی به فرآیند آسیاب و دانه بندی برای تهیه پودرهایی با توزیع اندازه ذرات d97≤10μm اشاره دارد که به روش خشک و روش مرطوب تقسیم می شود. در حال حاضر، عملیات واحد سنگ زنی فوق ریز (یعنی سنگ زنی فوق ریز یک مرحله ای) مورد استفاده در صنعت دارای جریان های فرآیندی زیر است:

1. فرآیند مدار باز

به طور کلی، آسیابهای جریان هوای مسطح یا دیسکی، نوع لولهای در گردش و سایر آسیابهای جریان هوا، اغلب از این جریان فرآیند مدار باز استفاده میکنند، زیرا عملکرد خود درجهبندی را دارند. علاوه بر این، سنگ زنی بسیار ریز متناوب نیز اغلب از این جریان فرآیند استفاده می کند.

مزیت این جریان فرآیند این است که فرآیند ساده است، اما برای آسیاب های بسیار ریز که عملکرد خود درجه بندی را ندارند، از آنجایی که هیچ طبقه بندی کننده ای در این جریان فرآیند وجود ندارد، محصولات پودر فوق ریز واجد شرایط را نمی توان به موقع جدا کرد. بنابراین، محدوده توزیع اندازه ذرات محصولات عمومی نسبتا گسترده است.

2. فرآیند مدار بسته

مشخصه آن این است که طبقه بندی کننده و آسیاب فوق ریز یک سیستم مدار بسته با درجه بندی بسیار ریز سنگ زنی را تشکیل می دهند. این جریان فرآیند اغلب برای عملیات آسیاب مداوم آسیاب های گلوله ای عمومی، آسیاب های هم زده، آسیاب های ضربه ای مکانیکی با سرعت بالا، آسیاب های ارتعاشی و غیره استفاده می شود.

مزیت آن این است که می تواند محصولات پودر فوق ریز واجد شرایط را به موقع جدا کند، بنابراین تجمع ذرات ریز را کاهش می دهد و راندمان آسیاب فوق العاده ریز را بهبود می بخشد.

3. فرآیند مدار باز با پیش درجه بندی

ویژگی آن این است که مواد ابتدا قبل از ورود به آسیاب فوق ریز درجه بندی می شوند و مواد ریز دانه به طور مستقیم به عنوان محصول پودر فوق ریز مورد استفاده قرار می گیرند. مواد درشت دانه برای آسیاب وارد آسیاب فوق ریز می شود. هنگامی که خوراک حاوی تعداد زیادی پودر بسیار ریز واجد شرایط باشد، این فرآیند می تواند بار آسیاب را کاهش دهد، مصرف انرژی محصول پودر فوق العاده ریز واحد را کاهش دهد و راندمان عملیات را بهبود بخشد.

4. فرآیند مدار بسته با پیش درجه بندی

این ترکیب از عملیات نه تنها به بهبود راندمان آسیاب و کاهش مصرف انرژی در واحد محصول کمک می کند، بلکه توزیع اندازه ذرات محصول را نیز کنترل می کند.

این فرآیند همچنین می تواند برای راه اندازی یک طبقه بندی کننده ساده شود، یعنی از همان طبقه بندی کننده برای پیش درجه بندی و بازرسی و درجه بندی استفاده می شود.

5. فرآیند مدار باز با طبقه بندی نهایی

ویژگی این فرآیند آسیاب این است که می توان یک یا چند طبقه بندی کننده را بعد از آسیاب تنظیم کرد تا بیش از دو محصول با ریزدانگی و توزیع اندازه ذرات متفاوت بدست آید.

6. فرآیند مدار باز با پیش طبقه بندی و طبقه بندی نهایی

این فرآیند نه تنها می تواند برخی از محصولات ریزدانه واجد شرایط را از قبل جدا کند تا بار سنگ شکن را کاهش دهد، بلکه تجهیزات طبقه بندی نهایی می تواند بیش از دو محصول را با ظرافت و توزیع اندازه ذرات مختلف بدست آورد.

چگونه تعداد مراحل سنگ زنی فوق العاده ریز را تنظیم کنیم؟

از نظر روش های آسیاب، فرآیندهای آسیاب فوق ریز را می توان به سه نوع آسیاب خشک (یک یا چند مرحله)، آسیاب مرطوب (یک یا چند مرحله) و آسیاب چند مرحله ای ترکیبی خشک و مرطوب تقسیم کرد.

تعداد مراحل آسیاب عمدتاً به اندازه ذرات مواد اولیه و ظرافت محصول مورد نیاز بستگی دارد.

برای مواد خام با اندازه ذرات نسبتاً درشت، یک جریان فرآیندی از ابتدا آسیاب ریز یا آسیاب ریز و سپس آسیاب بسیار ریز می تواند اتخاذ شود. به طور کلی، مواد خام را می توان تا 74μm یا 43μm خرد کرد و سپس مرحله ای از فرآیند سنگ زنی فوق العاده ریز را می توان اتخاذ کرد.

برای موادی که نیاز به اندازه ذرات محصول بسیار ریز دارند و به آسانی انباشته می شوند، می توان از یک جریان فرآیند سنگ زنی بسیار ریز چند مرحله ای به صورت سری استفاده کرد تا کارایی عملیاتی را بهبود بخشد.

با این حال، به طور کلی، هرچه مراحل سنگ زنی بیشتر باشد، جریان فرآیند پیچیده تر و سرمایه گذاری مهندسی بیشتر می شود.