سرامیک نیترید سیلیکون - "پیشرو" در چهار زمینه اصلی

![]()

نیترید سیلیکون (Si3N4) یک ترکیب با پیوند کووالانسی متشکل از سیلیکون و نیتروژن است. در سال 1857 کشف شد و تا سال 1955 به عنوان یک ماده سرامیکی تولید انبوه شد. سرامیک های نیترید سیلیکون دارای مزایای زیادی هستند که مواد فلزی و مواد پلیمری ندارند، مانند مقاومت در برابر دمای بالا (استحکام خمشی می تواند به بیش از 350 مگاپاسکال در 1200 درجه سانتیگراد برسد. مقاومت در برابر خوردگی اسید و قلیایی، خود روانکاری و غیره، و به طور گسترده در صنایع هوافضا، دفاع ملی و نظامی استفاده می شود. ، به طور گسترده در زمینه مکانیکی استفاده می شود.

رشته مکانیکی

سرامیک نیترید سیلیکون عمدتاً در صنعت ماشین آلات به عنوان شیر، لوله، چرخ طبقه بندی و ابزار برش سرامیک استفاده می شود. گلوله های بلبرینگ سرامیکی نیترید سیلیکون که به طور گسترده مورد استفاده قرار می گیرد، توپ های بلبرینگ سرامیکی نیترید سیلیکون هستند.

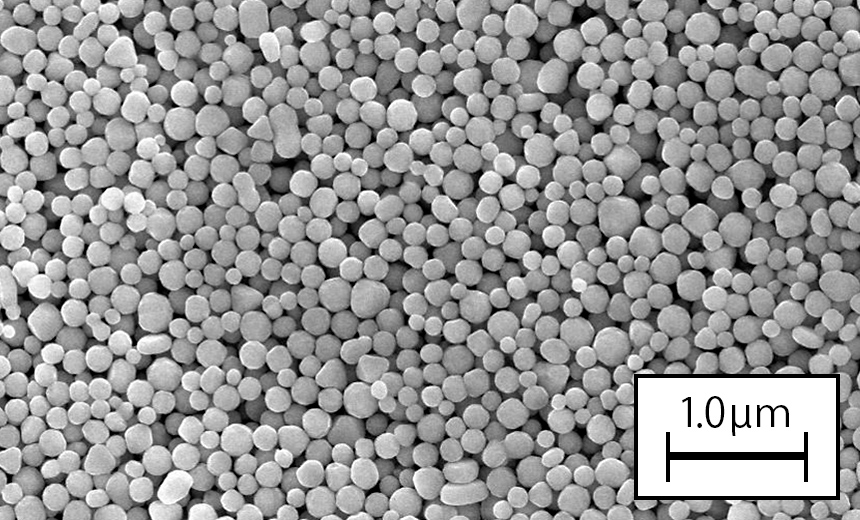

گلوله های نیترید سیلیکون می توانند در حین استفاده تا 600000 دور در دقیقه بچرخند. آنها عمدتا در دوک های ماشین ابزار دقیق، یاتاقان های سرعت بالا برای دوک های الکتریکی، موتورهای هوافضا، یاتاقان های موتور خودرو و یاتاقان های دیگر تجهیزات استفاده می شوند.

توپ های بلبرینگ سرامیکی نیترید سیلیکون دارای مزایای برجسته ای در مقایسه با توپ های فولادی هستند: چگالی کم، مقاومت در برابر دمای بالا، خود روانکاری و مقاومت در برابر خوردگی. به عنوان یک بدنه چرخان با سرعت بالا، توپ سرامیکی تنش گریز از مرکز ایجاد می کند و چگالی کم نیترید سیلیکون تنش گریز از مرکز را بر روی حلقه بیرونی بدنه چرخان با سرعت بالا کاهش می دهد. سرامیک های متراکم Si3N4 همچنین چقرمگی شکست، خواص مدول بالا و خواص خود روانکاری را نشان می دهند و می توانند به خوبی در برابر انواع سایش مقاومت کنند و محیط های سخت را تحمل کنند که ممکن است باعث ترک خوردن، تغییر شکل یا فروپاشی سایر مواد سرامیکی شود، از جمله دماهای شدید، تفاوت های دما زیاد. , خلاء فوق العاده بالا. انتظار می رود که یاتاقان های نیترید سیلیکون در صنایع مختلف کاربرد گسترده ای پیدا کنند.

میدان مواد شفاف موج

سرامیک های متخلخل نیترید سیلیکون دارای استحکام خمشی نسبتاً بالا و چگالی کمتری هستند که یکی از عوامل کلیدی برای کاربرد آنها در هوافضا است. همچنین در برابر خزش مقاوم است (در مقایسه با فلزات) که باعث بهبود پایداری سازه در دماهای بالا می شود. این ماده دارای خواص اضافی متنوعی از جمله سختی، خواص الکترومغناطیسی و مقاومت حرارتی است و به عنوان یک ماده شفاف در برابر موج برای ساخت رادوم ها و پنجره های آنتن استفاده می شود. با توسعه صنعت دفاع ملی، موشک ها به سمت تعداد ماخ بالا، باند فرکانس وسیع، هدایت چند حالته و دقیق در حال توسعه هستند. سرامیک های نیترید سیلیکون و مواد کامپوزیتی آن ها دارای خواص عالی مانند محافظت در برابر حرارت، انتقال موج و تحمل بار هستند که آنها را به یکی از نسل جدید مواد شفاف موج با کارایی بالا تبدیل می کند.

میدان نیمه هادی

علاوه بر خواص مکانیکی عالی، سرامیکهای نیترید سیلیکون دارای طیف وسیعی از خواص هدایت حرارتی عالی هستند که آنها را برای استفاده در زمینههای نیمهرسانا مناسب میسازد. رسانایی حرارتی توانایی ذاتی یک ماده برای انتقال یا هدایت گرما است. با توجه به ترکیب شیمیایی منحصر به فرد و ریزساختار نیترید سیلیکون، دارای خواص جامع عالی در مقایسه با سرامیک آلومینا و سرامیک نیترید آلومینیوم است.

زمینه بیوسرامیک

به عنوان نسل جدیدی از مواد بیوسرامیک، سرامیک های نیترید سیلیکون نه تنها دارای کیفیت عالی مواد سرامیکی هستند، بلکه دارای خواص پرتونگاری خوب، خواص ضد عفونت، خواص زیست سازگاری و خواص انسدادی استخوانی هستند.

خواص فوق العاده فوق العاده سرامیک نیترید سیلیکون آن را به یک ماده زیستی ایده آل تبدیل می کند و در حسگرهای زیستی، ستون فقرات، ارتوپدی، دندانپزشکی و سایر ایمپلنت ها استفاده می شود.

چگونه یک فرآیند آسیاب بسیار ریز مناسب برای تولید رنگدانه انتخاب کنیم؟

رنگدانهها بهعنوان رنگدهنده در زمینههای مختلفی مانند رنگ، جوهر، پلاستیک، پارچه، لوازم آرایشی و بهداشتی، مواد غذایی و غیره کاربرد فراوانی دارند. رنگدانهها را میتوان به دو دسته تقسیم کرد: رنگدانههای نامحلول و رنگهای محلول. به دلیل حل نشدن رنگدانه ها، قدرت رنگ و رنگ آنها مستقیماً تحت تأثیر اندازه و مورفولوژی ذرات رنگدانه خواهد بود. بنابراین، انتخاب یک فرآیند آسیاب و پودر شدن بسیار ریز مناسب و کارآمد، عملکرد رنگآمیزی رنگدانه را بر روی ماده ماتریس به میزان قابل توجهی افزایش میدهد. علاوه بر این، ذرات رنگدانه با اندازه و شکل معین می توانند جذب و پراکندگی نور طیف های مختلف را تغییر دهند، در نتیجه رنگ را تغییر داده و ظاهر خاصی به سطح ماده پایه می دهند.

سنگ زنی ضربه ای

آسیاب های ضربه مکانیکی را می توان برای آسیاب ریز مواد نرم تا متوسط سخت استفاده کرد. محدوده ظرافت معمولی برای اندازه متوسط ذرات 20 تا 500 میکرومتر است. انتخاب انواع روتور دمای پایدار را در هنگام سنگ زنی تضمین می کند. این خصوصیات آسیاب ها آنها را برای جداسازی ذرات رنگدانه پس از خشک شدن مناسب می کند. علاوه بر این، طراحی آسان و تمیز به شما امکان می دهد به سرعت بین مواد مختلف جابجا شوید. در عین حال، تنوع گسترده ابزارهای آسیاب قابل نصب بر روی آسیاب به این معنی است که می توان از آنها برای پردازش محصولات مختلف و دستیابی به ظرافت های مختلف مواد استفاده کرد.

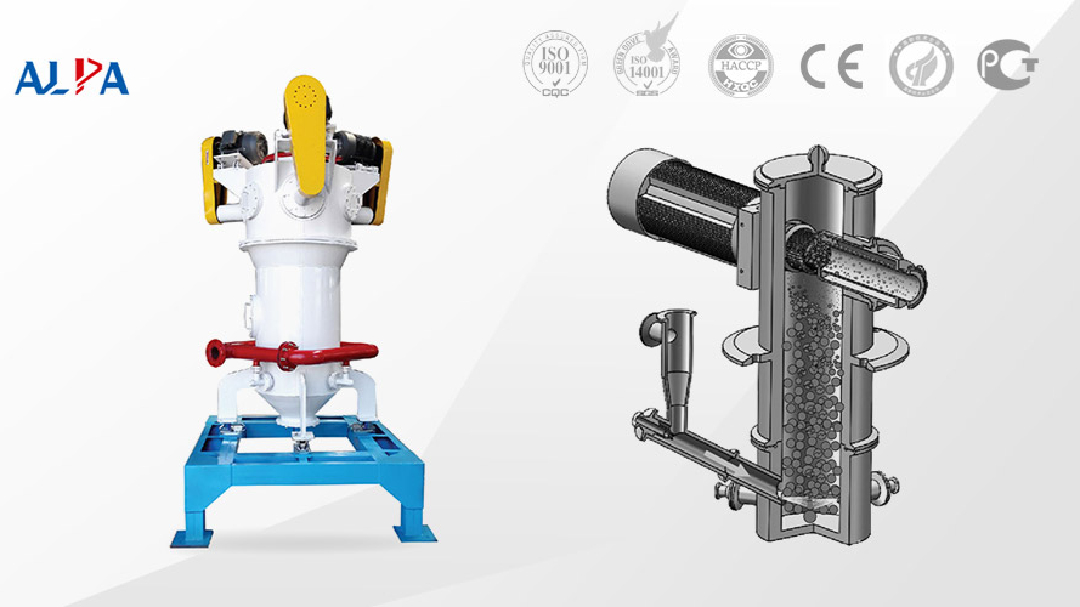

ماشین سنگ زنی ضربه ای با طبقه بندی

این نوع آسیاب طبقه بندی امکان دستیابی به هر دو عملکرد آسیاب و طبقه بندی را در یک سیستم ارائه می دهد. طبقه بندی کننده CSM ترکیبی از یک طبقه بندی کننده ضربه ظریف و یک طبقه بندی چرخ راهنما است. با استفاده از دو درایو موتور مستقل، یکی برای دیسک سنگ زنی و دیگری برای چرخ درجه بندی، CSM می تواند دقیقاً سرعت چرخ درجه بندی را تنظیم کند تا طیف وسیعی از ظرافت محصول نهایی را از d97=9μm تا 200μm بدست آورد. با استفاده از هندسه پروانه طبقهبندیکننده و مهر و موم هوا بین چرخ طبقهبندی و پوشش بالایی دستگاه، کنترل دقیق حد بالایی اندازه ذرات مواد آسیاب تضمین میشود و در نتیجه به طبقهبندی دقیق دست مییابد.

آسیاب جت بستر سیال

این آسیاب جت برای خرد کردن بسیار ریز مواد با سختی های مختلف (نرم تا بسیار سخت) مناسب است. در ناحیه سنگ زنی، ذرات توسط جریان هوای با سرعت بالا به سمت برخورد و ساییدن با یکدیگر هدایت می شوند. هیچ قطعه سنگ زنی اضافی وجود ندارد. طبقه بندی پویا حداکثر اندازه ذرات را کنترل می کند. سرعت جریان هوا در خروجی نازل در محفظه سنگ زنی می تواند به 500 تا 600 متر بر ثانیه برسد. از آنجایی که انرژی سنگ زنی و سرعت ضربه بالا را می توان در بستر سیال تولید کرد، می توان به ظرافت D50 بین 1 تا 5 میکرومتر دست یافت.

اگر محصولاتی که آسیاب می شوند رنگدانه های آلی هستند، باید به مقادیر مشخصه ای که ممکن است باعث انفجار گرد و غبار شود توجه ویژه ای شود. این عمدتا شامل انرژی بحرانی، دمای بحرانی و مقدار Kst است. بر اساس این داده ها، هنگام تجاوز از مقادیر حدی، حفاظت کافی باید ارائه شود. اولین راه حل، ساخت یک دستگاه مقاوم در برابر ضربه فشار در کارخانه است که شامل عناصر خاصی مانند شیرهای محافظ در برابر انفجار و دیسک های پارگی می شود. راه حل دوم این است که تحت گاز بی اثر عمل کنید و به طور قابل اعتمادی محتوای اکسیژن گیاه را کنترل کنید.

استفاده از یک فرآیند آسیاب فوق ریز مناسب می تواند رنگدانه های با کیفیت بالا با ویژگی های جریان خاص تولید کند و به ظرافت و کیفیت مورد نیاز برای محصول نهایی دست یابد. این فرآیند بهینه سازی بسیار ریز آسیاب و خرد کردن، ارزش محصول را افزایش می دهد و مصرف انرژی و سایر هزینه های تولید را کاهش می دهد.

آیا اندازه ذرات مواد اولیه و مواد کمکی خیلی بزرگ است؟ آسیاب جت را امتحان کنید

در مقایسه با سایر انواع پودرسازها، مزیت اصلی پودرساز جت این است که می تواند مواد متبلور را به اندازه متوسط ذرات 1 تا 10 میکرون و همزمان در محدوده اندازه ذرات بسیار باریک پودر کند.

به طور معمول، یک آسیاب جت مواد شکننده یا کریستالی را تا اندازه ذرات متوسط 1 تا 10 میکرون آسیاب می کند. برخی از محصولات مانند ترکیبات مولیبدن خاص، رنگدانه های رنگ و محصولات مشابه را می توان به ذرات 200 نانومتری کاهش داد. ذرات بزرگتر از 10 میکرون معمولاً پلیمرهای سخت شکستن مانند ترکیبات تونر یا موم های سخت و برخی مواد آلی هستند، اما اگر اندازه های بزرگتر مورد نیاز باشد، می توان با کاهش قدرت آسیاب جت یا افزایش خوراک، تعداد زیادی از آنها را کاهش داد. نرخ.

اصل کار سنگ شکن جریان هوا به این صورت است: هوای فشرده خشک می شود و پس از خشک شدن از طریق نازل وارد محفظه خرد کن می شود. در محفظه خرد کردن، مواد را می توان از طریق جریان هوا با فشار بالا خرد کرد. پس از آن، مواد درشت و ریز را می توان تحت نیروی گریز از مرکز تولید شده توسط توربین طبقه بندی جدا کرد. ذراتی که الزامات اندازه ذرات را برآورده می کنند وارد جداکننده سیکلون و جمع کننده گرد و غبار می شوند و جمع آوری می شوند، در حالی که ذراتی که نیاز را برآورده نمی کنند همچنان خرد می شوند. ویژگی های عملکردی جت پودر ساز عمدتاً شامل نکات زیر است:

1. یک دستگاه طبقه بندی عمودی در داخل وجود دارد که می تواند اندازه ذرات محصول را تنظیم کند. اندازه ذرات خرد کننده خوب است و توزیع اندازه ذرات نسبتاً باریک است. 2. می توان آن را به صورت سری با یک طبقه بندی کننده چند مرحله ای برای تشکیل چندین بخش دانه بندی به طور همزمان استفاده کرد. 3. تجهیزات برای جداسازی و مونتاژ بسیار راحت است و تمیز کردن آن آسان است. هیچ نقطه مرده ای روی دیوار داخلی وجود ندارد، بنابراین می توان آن را به طور کامل تمیز کرد. 4. آن را به شیوه ای بدون هوا کار می کند، که باعث می شود صدای عملیات کم، تولید گرد و غبار را کاهش دهد، و سازگار با محیط زیست است. 5. سیستم کنترل ساده است و تجهیزات با خیال راحت و قابل اعتماد عمل می کنند.

چه موادی را می توان با آسیاب جت آسیاب کرد؟

هر پودر کریستالی یا شکننده را می توان در آسیاب جت آسیاب کرد. مواد مرطوب را نیز می توان به سرعت با استفاده از هوای گرم یا بخار فوق گرم به سرعت خشک و آسیاب کرد.

ویژگی های محصولات جت خرد کن چیست؟

یکی از مهمترین ویژگی های محصولات آسیاب جت افزایش قابل توجه سطح است. هنگامی که به 5 میکرون کاهش می یابد، تعداد ذرات در یک محصول 30 مش 1643000 برابر و مساحت سطح 118 برابر افزایش می یابد. این امر زمان واکنش مواد شیمیایی را کوتاه می کند. با افزایش سطح سطح، قدرت دارو را افزایش می دهد، بنابراین برای انجام همان کار به دوز کمتری از دارو نیاز است.

چگونه اندازه ذرات را در آسیاب جت تنظیم کنیم؟

اندازه ذرات عمدتاً با تغییرات نرخ خوراک تنظیم می شود. وقتی سرعت کاهش می یابد، ذرات ریزتر تولید می شوند زیرا انرژی بیشتری برای هر ذره برای شتاب دادن به ذرات در دسترس است. برخوردها شدیدتر می شوند و گرادیان فشار افزایش می یابد. برخی از محصولات برای آسیاب کردن به انرژی بسیار بالایی نیاز دارند. به همین ترتیب، برای یک سرعت معین، هرچه ذره کوچکتر باشد، انرژی هر برخورد کمتر است. برای دستیابی به کاهش اندازه بیشتر، سرعت ذرات باید افزایش یابد.

آیا هوای فشرده تنها گازی است که یک پودر جت را تغذیه می کند؟

از نظر تجاری، هوای فشرده تا حد زیادی متداول ترین گاز مورد استفاده است، اما در تجهیزات بزرگ عمدتاً از بخار فوق گرم (در حالت فوق گرم هیچ رطوبتی وجود ندارد) رنگدانه های دی اکسید تیتانیوم آسیاب می شود.

آسیاب جت چه میزان آلودگی به محصول وارد می کند؟

یک آسیاب جت که به درستی مشخص شده باشد باعث آلودگی محصول نمی شود، یا آنقدر کوچک است که قابل تشخیص نیست و اهمیتی ندارد. هنگام آسیاب کردن موادی مانند آلومینا، سیلیس، اکسید آهن و غیره، آسیاب جت با کاربید تنگستن یا سرامیک کاربید سیلیکون با سختی 9.6 (الماس 10) اندود می شود. این آسترها در طول 35 سال ساخته شده اند و یکی از اولین کاربردهای این نوع آستر سرامیکی هستند.

آیا می توان از آسیاب جت فقط برای کاهش اندازه ذرات استفاده کرد؟

آسیاب های جت علاوه بر کاهش اندازه، کاربردهای زیادی دارند. یکی از کاربردهای ثانویه مهم آسیاب جت، مخلوط کردن پودرها است. دو یا چند جریان مواد را می توان به طور همزمان به آسیاب جت تغذیه کرد، در نتیجه به اختلاط یکنواخت کامل در انتهای خروجی دست یافت. همچنین می توان یک محصول را پوشش داد و با محصول دیگری مخلوط کرد. در برخی موارد، افزودنی های مایع تحت فشار مستقیماً از طریق یک یا چند نازل اتمیزه به داخل محفظه سنگ زنی تزریق می شوند. یکی دیگر از کاربردهای آسیاب بادی صیقل دادن لبه های تیز روی ذرات است تا بهتر جریان یابند.

کاربرد فناوری آسیاب فوق ریز در فرآوری محصولات کشاورزی

پودر غذا نقش مهمی در زندگی روزمره مردم و فرآوری مواد غذایی دارد. از آنجایی که پودر به طور مکرر در مواد غذایی استفاده می شود، برای برآورده ساختن نیازهای مختلف افراد در هنگام استفاده از پودر غذا، لازم است روش های پردازش پودر را درک کنید. و تغییرات مختلف در خواص پردازش، فناوری پردازش پودر به طور مداوم توسط محققان مربوطه مورد تحقیق و توسعه قرار می گیرد. در میان انواع بسیاری از فناوریهای فرآوری پودر و مواد خام، فناوری آسیاب فوقالعاده یک فناوری نوظهور پردازش محصولات کشاورزی است که میتواند به طور موثر پودر بسیار ریز را تهیه کند. این فناوری می تواند میزان استفاده از مواد فرآوری شده را افزایش دهد و ویژگی های فرآوری را بهبود بخشد، کیفیت محصول را بهبود بخشد و آن را به طور گسترده در صنایع فرآوری مواد غذایی مورد استفاده قرار دهد. با خلاصه کردن اصل کار و ویژگی های استفاده از فناوری تجهیزات سنگ زنی فوق ریز، این مقاله بر استفاده واقعی از فناوری تجهیزات سنگ زنی بسیار ریز در زمینه های مختلف تمرکز می کند، چشم اندازهای مهمی را برای چشم انداز توسعه فناوری سنگ زنی بسیار ریز ایجاد می کند و کاربردهای فعلی این فناوری را خلاصه می کند. . مشکلاتی که نیاز به حل فوری دارند.

1. سرعت خرد کردن سریع و کنترل دما خوب

اساساً هیچ گرمای بیش از حد در طول کل فرآیند فناوری سنگ زنی بسیار ریز وجود ندارد و همچنین می تواند در دماهای پایین کار کند. این یک تکنولوژی سنگ زنی در دمای پایین است. فرآیند میکرونیزه کردن برای مدت کوتاهی به طول می انجامد و اکثر اجزای شیمیایی فعال بیولوژیکی توسط این فرآیند از بین نمی روند که منجر به تولید همه محصولات میکرونیزه شده با کیفیت بالا می شود. تکنولوژی سنگ زنی فوق العاده ریز می تواند از سنگ زنی با دمای متوسط، کم یا فوق العاده پایین با توجه به نیاز مواد مختلف استفاده کند تا خواص و نیازهای پردازشی مواد بتواند به نتایج دلخواه دست یابد.

2. اندازه ذرات پودر کوچک و به طور مساوی توزیع شده است که باعث بهبود خواص فیزیکی و شیمیایی مواد و افزایش سرعت واکنش می شود.

از آنجایی که نیروی خارجی استفاده شده توسط تکنولوژی سنگ زنی بسیار ریز بر روی مواد خام بسیار یکنواخت است، پودر حاصل دارای توزیع اندازه ذرات یکنواخت است. پس از فن آوری های مختلف پردازش سنگ زنی بسیار ریز، وزن مخصوص و سطح ماده به تدریج افزایش می یابد. هنگامی که واکنش های بیولوژیکی و شیمیایی مختلف انجام می شود، سطح تماس افزایش می یابد و سرعت انحلال، سرعت واکنش و غیره بهبود می یابد. تحقیقات نشان داده است که وقتی فیبر جو دوسر بسیار ریز پودر می شود و سپس به خمیر آرد گندم اضافه می شود، میزان پودر شدن بسیار ریز با رطوبت و خاصیت ارتجاعی خمیر متناسب است. تکنولوژی سنگ زنی بسیار ریز باعث صرفه جویی در زمان تولید و بهبود راندمان تولید می شود. تحقیقات نشان میدهد که وقتی کاه محصول به صورت بسیار ریز پودر میشود، ویژگیهای فیزیکی و شیمیایی به طور قابل توجهی تغییر میکند، میتوان از اجزای ساختاری الیاف گیاهی به طور منطقی استفاده کرد و جذب الیاف گیاهی در بدن حیوان کاهش مییابد.

3. ذخیره مواد خام پردازش و بهبود استفاده از مواد خام

برخی از مواد الیافی برای روش های خرد کردن معمولی مناسب نیستند. تشکیل ذرات بزرگتر باعث ضایعات زیادی از مواد خام خواهد شد و اکثر فرآیندهای تولید برای برآوردن نیازها نیاز به فرآیندهای میانی دارند. محصولات تولید شده با تکنولوژی آسیاب فوق ریز می توانند به طور مستقیم در فرآیند تولید استفاده شوند و برای استفاده از مواد اولیه کمیاب و گرانبها مناسب هستند.

4-کاهش آلودگی محیطی اطراف و بهبود کیفیت مواد فرآوری شده

کل فرآیند سنگ زنی فوق ریز در یک محیط بسته انجام می شود که از آلودگی خارجی در طول این فرآیند جلوگیری می کند و باعث آلودگی دنیای خارج نمی شود. این فناوری برای استفاده در محصولات بهداشتی غذایی و پزشکی تحت الزامات محیطی استاندارد بالا مناسب است. فن آوری سنگ زنی بسیار ریز یک فرآیند پردازش فیزیکی است که تقلب یا با مواد دیگر مخلوط نمی شود. به خصوص در طول فرآوری داروهای گیاهی چینی، طبیعی بودن آن تضمین می شود. بنابراین، این فناوری طبیعی بودن و ایمنی مواد اولیه را تضمین می کند.

5. بهبود هضم و جذب مواد مغذی در بدن.

بر اساس تحقیقات، پس از ورود مواد بسیار ریز پودر شده به دستگاه گوارش، اندازه ذرات آن بسیار کوچک، 10-25 میکرومتر یا حتی کمتر است. مواد مغذی پس از طی یک مسیر طولانی و پیچیده آزاد نمیشوند و به دلیل کوچکتر بودن ذرات، به راحتی در پوشش روده کوچک جذب میشوند و در نتیجه سرعت دفع مواد مغذی افزایش مییابد و به مواد اولیه زمان بیشتری میدهد تا آماده شوند. جذب و استفاده می شود.

8 تا از محبوب ترین پودرهای سرامیکی در حال حاضر

سرامیک های پیشرفته دارای خواص مکانیکی، صوتی، نوری، حرارتی، الکتریکی، بیولوژیکی و غیره هستند و در همه جا در زمینه های فناوری پیشرفته مانند هوافضا، اطلاعات الکترونیکی، زیست پزشکی و تولید تجهیزات پیشرفته قابل مشاهده هستند. انواع مختلفی از سرامیک ها وجود دارد و سرامیک ها با ترکیبات مختلف ویژگی های خاص خود را دارند که از جمله آنها می توان به مقاومت اکسیداسیون سرامیک های آلومینا، استحکام و مقاومت در برابر خوردگی الکتریکی بالای سرامیک های نیترید سیلیکون، چقرمگی و زیست سازگاری بالای سرامیک های زیرکونیا و غیره اشاره کرد.

آلومینا با خلوص بالا

آلومینا با خلوص بالا دارای مزایای خلوص بالا، سختی بالا، استحکام بالا، مقاومت در برابر دمای بالا، مقاومت در برابر سایش، عایق خوب، خواص شیمیایی پایدار، عملکرد انقباض متوسط در دمای بالا و غیره است. دارای خواص تف جوشی خوب است و با آلومینا معمولی بی نظیر است. پودر این ماده با خواص نوری، الکتریکی، مغناطیسی، حرارتی و مکانیکی یکی از مواد درجه یک با بالاترین ارزش افزوده و بیشترین استفاده در مواد شیمیایی مدرن است. آلومینا با خلوص بالا به عنوان نماینده ای از محصولات آلومینا با کارایی بالا، به طور گسترده در صنایع پیشرفته و پیشرفته مانند مواد فلورسنت، سرامیک های شفاف، دستگاه های الکترونیکی، انرژی های جدید، مواد کاتالیزوری و مواد هوافضا استفاده می شود.

بوهمیت

بوهمیت حاوی آب کریستالی با فرمول شیمیایی γ-Al2O3·H2O یا γ-AlOOH است که نوعی هیدرات اکسید آلومینیوم است.

نیترید آلومینیوم

بر اساس توسعه فعلی تراشه های الکترونیکی که عملکرد جامع آنها بالاتر و بالاتر می رود و اندازه کلی آنها کوچکتر و کوچکتر می شود، چگالی جریان گرمایی نمایش داده شده در طول فرآیند کار تراشه های الکترونیکی نیز به طور قابل توجهی افزایش یافته است. بنابراین انتخاب مواد و فرآیندهای بسته بندی مناسب و بهبود قابلیت اتلاف حرارت دستگاه به گلوگاه های فنی در توسعه دستگاه های قدرت تبدیل شده است. مواد سرامیکی خود دارای خواصی مانند رسانایی حرارتی بالا، مقاومت حرارتی خوب، عایق بودن بالا، استحکام بالا و تطابق حرارتی با مواد تراشه ای هستند که آنها را به عنوان بسترهای بسته بندی دستگاه های قدرت بسیار مناسب می کند.

نیترید سیلیکون

نیترید سیلیکون در حال حاضر عمدتاً به عنوان یک ماده سرامیکی استفاده می شود و سرامیک های نیترید سیلیکون یک ماده کلیدی ضروری در فناوری صنعتی به ویژه فناوری پیشرفته هستند.

آلومینا کروی

در میان بسیاری از مواد پودری رسانای حرارتی، آلومینا کروی به رسانایی حرارتی بالا، ضریب پر شدن بالا، سیالیت خوب، فناوری بالغ، مشخصات غنی و نسبتاً مناسب متکی است. در صنعت پودر رسانای حرارتی

تیتانات باریم

تیتانات باریم (BaTiO3) یک ساختار پروسکایتی از نوع ABO3 است. از آنجایی که خواص دی الکتریک عالی سرامیک های تیتانات باریم در نیمه اول قرن بیستم کشف شد، به عنوان ماده دی الکتریک برای خازن ها استفاده شده است. در حال حاضر این ماده متداول ترین ماده دی الکتریک است. یکی از رایج ترین پودرهای سرامیک الکترونیکی نیز ماده اصلی برای تولید قطعات الکترونیکی است، بنابراین به آن "ستون ستون فقرات صنعت سرامیک الکترونیکی" می گویند.

نانوکامپوزیت زیرکونیا

نانوکامپوزیت زیرکونیا نوعی زیرکونیاست که میتواند فاز تتراگونال یا مکعبی را پس از افزودن پایدارکنندهها در دمای اتاق حفظ کند. تثبیت کننده ها عمدتاً اکسیدهای خاکی کمیاب (Y2O3، CeO2 و غیره) و اکسیدهای فلزات قلیایی خاکی (CaO، MgO و غیره) هستند.

کاربید سیلیکون با خلوص بالا

مواد کاربید سیلیکون را می توان به طور عمده به دو دسته سرامیکی و تک کریستالی تقسیم کرد. به عنوان یک ماده سرامیکی، الزامات خلوص آن در زمینه های کاربردی عمومی بسیار سختگیرانه نیست.

فرآیند اصلاح سطح پودری

اصلاح سطح پودری را اصلاح سطح پودری نیز می گویند. با توسعه فن آوری های جدید مدرن، فرآیندهای جدید و مواد جدید، مواد کامپوزیتی کاربردی تأثیر حیاتی دارند. اصلاح سطح عبارت است از تغییر هدفمند خواص فیزیکی و شیمیایی یک سطح ماده خاص از طریق روش های فیزیکی، شیمیایی، مکانیکی و غیره، مانند ساختار سطح و گروه های عملکردی، انرژی سطح، خواص الکتریکی، خواص نوری، خواص جذب و واکنش پذیری و غیره. دستیابی به سازگاری، پراکندگی و بهبود عملکرد جامع بین مواد مختلف. این مقاله به طور خلاصه به فرآیند مهندسی اصلاح سطح پودرهای معدنی می پردازد.

فرآیندهای اصلاح سطح عمدتاً به سه دسته فرآیند خشک، فرآیند مرطوب و فرآیند کامپوزیت تقسیم می شوند. در اینجا ما روی دو فرآیند اول تمرکز می کنیم.

اصلاح خشک

فرآیند اصلاح خشک به این معنی است که پودر همیشه در حالت خشک نگهداری می شود و در محیط خشک پراکنده، پوشش داده شده، کوپل شده و غیره می شود. فرآیندهای تولید مداوم و فرآیندهای تولید متناوب وجود دارد و فرآیند ساده و انعطاف پذیر است.

اثر اصلاح فرآیند اصلاح خشک عمدتاً به شکل پروانه، سرعت چرخش، دما، سرعت پر شدن، زمان اختلاط، روش افزودن و مقدار اصلاح کننده و غیره مربوط می شود. طراحی داخلی به منظور ارائه توان متفاوت به مواد است دستیابی به اختلاط یکنواخت نرخ پر شدن مستقیماً بر عملکرد مواد کلی در تجهیزات تأثیر می گذارد. اگر میزان پر شدن بیش از حد باشد، فضایی برای حرکت در داخل وجود نخواهد داشت. اگر سرعت پر شدن خیلی کم باشد، تیغه ها نمی توانند به طور کامل با مواد تماس بگیرند و مواد نمی توانند انرژی جنبشی مورد نیاز را به دست آورند. به طور کلی، سطح پودر معدنی به دمای خاصی برای جذب یا واکنش با اصلاح کننده نیاز دارد تا به اثر اصلاح دست یابد.

فرآیند تولید مداوم خشک به فرآیند تولید افزودن مداوم مواد و افزودن مداوم اصلاح کننده ها اشاره دارد.

میزبان اصلاح این فرآیند به طور کلی مواد را از طریق اندازه گیری تغذیه می کند، از جمله دستگاه تغذیه اصلاح کننده، عمدتاً از طریق اندازه گیری کاهش وزن، اندازه گیری جریان، اندازه گیری فشار و غیره. اصلاح کننده نیازی به رقیق شدن ندارد، پودر و اصلاح کننده به خوبی پراکنده می شوند. و زمان اصلاح نسبی کوتاه است. به دلیل فرآیند مداوم خودکار یا نیمه خودکار، شدت کار کم است، راندمان تولید بالا است و برای تولید صنعتی در مقیاس بزرگ مناسب است. به دلیل تغذیه مداوم، برای تعویض مواد غیر قابل انعطاف است و برای تولید در حجم کم و تغییرات مکرر مواد مناسب نیست.

اثر اصلاح سطح پودر نه تنها به اندازه ذرات مربوط می شود، بلکه تحت تأثیر عوامل بسیاری نیز قرار می گیرد. اصلاح کننده های مختلف باید برای سیستم های مختلف انتخاب شوند.

تاثیر تکنولوژی آسیاب فوق ریز بر پودرهای بیولوژیکی

زمینه های کاربرد فن آوری و تجهیزات سنگ زنی بسیار ریز برای پودرها روز به روز گسترده تر می شود. با توجه به توسعه سریع صنایع مختلف، نیاز به خواص فیزیکی و شیمیایی پودرها مانند اندازه ذرات بیشتر و بیشتر می شود. پودرهایی که خواص فیزیکی مورد نیاز را برآورده می کنند اغلب می توانند تجربه و ارزش افزوده بهتری برای محصول به ارمغان بیاورند. فن آوری سنگ زنی فوق العاده برای انطباق با توسعه فناوری پیشرفته مدرن توسعه یافته است و به طور گسترده در مواد غذایی، طب سنتی چینی و سایر زمینه های پردازش استفاده می شود.

تکنولوژی سنگ زنی فوق العاده

تکنولوژی سنگ زنی فوق العاده در دهه 1970 سرچشمه گرفت. این به یک فناوری پردازش جدید اشاره دارد که از روش های پردازش مکانیکی مانند ضربه، برخورد، برش، سنگ زنی، پراکندگی، طبقه بندی و پوشش سطح برای خرد کردن مواد تا سطح میکرون استفاده می کند. به طور خاص، به استفاده از ماشین آلات یا فناوری عملیاتی استفاده از نیروی سیال برای غلبه بر انسجام داخلی جامدات و خرد کردن مواد 0.5-5 میلی متری به پودرهای بسیار ریز با قطر کمتر از 10 میکرومتر اشاره دارد.

انواع تکنولوژی سنگ زنی بسیار ریز

در حال حاضر دو نوع فناوری میکرونیزه کردن وجود دارد: روش خرد کردن فیزیکی و روش سنتز شیمیایی. روشهای پودرسازی فیزیکی شامل روش فاز جامد، روش فاز مایع و روش فاز گاز می باشد. آنها عمدتاً بر عملکرد مکانیکی تجهیزات رایج مانند آسیاب های گلوله ای، پودرهای ضربه ای، پودر کننده های جت و پودر کننده های فوق ریز ارتعاشی با فرکانس بالا متکی هستند یا از فشار بالا و سرعت بالا استفاده می کنند. انرژی جریان هوا باعث تولید ذرات ماده می شود. برخورد شدید، برخورد و نیروهای اصطکاک با یکدیگر و در نتیجه خرد کردن مواد. این روش هزینه کم و خروجی بالایی دارد و وسیله اصلی تهیه پودر فوق ریز می باشد. روش سنتز شیمیایی از مولکولها، یونها و اتمها برای سنتز بیشتر پودرهایی در ابعاد میکرون، زیر میکرون یا حتی نانو استفاده میکند. با این حال، خروجی کم است، هزینه پردازش بالا است، و محدوده کاربرد محدود است.

اصل سنگ زنی بسیار ریز

برای آسیاب بسیار ریز مواد دارویی چینی و غذاهای سالم، عمدتاً به آسیاب فوق ریز در سطح سلولی اشاره دارد (که به آن شکستن دیواره سلولی گفته می شود). شکستن سلولی به عملیات خرد کردن به منظور شکستن دیواره سلولی مواد گیاهی اشاره دارد.

سنگ زنی فوق العاده بر اساس اصل فناوری میکرون است. با فوق میکرونیزه شدن مواد، آرایش مولکولی سطح آنها، ساختار توزیع الکترون و ساختار بلوری همگی تغییر میکنند، که منجر به اثرات سطحی، اثرات اندازه کوچک، اثرات کوانتومی و اثرات تونلزنی کوانتومی ماکروسکوپی میشود که مواد حجیم (گرانول) ندارند. در مقایسه با ذرات ماکروسکوپی، محصولات فوق ریز دارای یک سری خواص عالی فیزیکی، شیمیایی و سطحی هستند.

تاثیر تکنولوژی آسیاب فوق ریز بر پودرهای بیولوژیکی

فناوری پودرسازی فوق ریز، مواد خام را از طریق ضربه، برخورد، سنگ زنی و سایر ابزارهای مواد، به پودرهای فوق ریز پردازش می کند، به طوری که خواص فیزیکی و شیمیایی و عملکردهای ساختاری آنها تغییرات خاصی از جمله اندازه ذرات بالای مواد خام پودری دارد. درجه بندی دقت و فعالیت سطحی تغییر می کند.

(1) تأثیر آسیاب فوق ریز بر استخراج مواد فعال از پودر: بهبود سرعت انحلال مواد فعال، مواد مغذی، عناصر کمیاب و سایر مواد اولیه مواد خام. با مقایسه سرعت انحلال پودر ریز و پودر فوق ریز به روش انحلال آزمایشگاهی، مشخص شد که انحلال پلی ساکارید گون با اندازه ذرات پودر ارتباط نزدیکی دارد. تاثیر فناوری آسیاب فوقالعاده بر مواد فعال رودیولا روزئا، گانودرما لوسیدوم و سایر مواد خام نیز مورد مطالعه قرار گرفت.

(2) اثر آسیاب بسیار ریز بر فراهمی زیستی پودر: افزایش هضم و جذب در بدن، بهبود فراهمی زیستی و بهبود استفاده از محصول. فناوری پودرسازی فوق ریز می تواند اجزای زیست فعال ذرات پودر را حفظ کند.

(3) تأثیر آسیاب فوق ریز بر ویژگی های پردازش پودر: ویژگی های پردازش مواد خام را بهبود می بخشد، استفاده از مواد را افزایش می دهد و منابع را ذخیره می کند. تحقیقات نشان می دهد که آسیاب بسیار ریز می تواند به طور قابل توجهی ظرفیت نگهداری آب در دمای بالا، شفافیت و عملکرد ته نشینی آن را بهبود بخشد و در عین حال اندازه ذرات را کاهش دهد.

فن آوری سنگ زنی فوق العاده به طور گسترده در بسیاری از زمینه ها استفاده می شود

فناوری سنگ زنی فوق ریز یک فناوری آسیاب است که مواد خام را تا سطح میکرون یا زیر میکرون آسیاب می کند و به طور گسترده در بسیاری از زمینه ها استفاده شده است.

در حال حاضر، تکنولوژی سنگ زنی فوق ریز عمدتا شامل روش های رایج زیر است.

تکنولوژی سنگ زنی فوق العاده

روش آسیاب: از رسانه آسیاب در آسیاب شنی برای چرخش و برخورد با مواد اولیه با سرعت بالا استفاده کنید تا مواد خام در سطوح نانومتری خرد شوند. به خصوص برای نیازهای خرد کردنی که نیاز به دقت و یکنواختی بالایی دارند، آسیاب های شنی بیشتر مورد استفاده قرار می گیرند.

دستگاه گلوله فشار بالا: از فشار بالا برای فشار دادن مواد خام از طریق یک قالب با منافذ ریز برای رسیدن به خرد شدن استفاده می کند. این روش برای موادی مناسب است که دارای الزامات خاصی برای شکل و توزیع ذرات هستند.

روش انرژی سیال هوا: مواد خام از طریق ضربه و برخورد جریان هوای پرسرعت شکسته می شوند و سپس از طریق طبقه بندی کننده طبقه بندی و جدا می شوند. این روش برای مواردی مناسب است که اندازه ذرات و دقت طبقه بندی خرد کردن مواد بالا باشد.

پیشینه تکنولوژی سنگ زنی بسیار ریز را می توان به توسعه علم شیمی و مواد مدرن ردیابی کرد.

با پیشرفت علم و فناوری و توسعه صنعتی شدن، مردم تقاضای فزاینده ای برای تهیه ذرات ریز دارند. دامنه کاربرد فناوری سنگ زنی فوق ریز شامل مواد الکترونیکی انرژی جدید، پوشش ها، مواد غذایی، سرامیک، پزشکی، آرایشی و بهداشتی و بسیاری زمینه های دیگر است.

فیلد برنامه

در زمینه مواد الکترونیکی انرژی جدید، فناوری آسیاب فوق ریز می تواند مواد الکترونیکی را تا سطح نانومتر آسیاب کند، سطح و واکنش پذیری مواد الکترونیکی را افزایش دهد و عملکرد و قابلیت اطمینان مواد را بهبود بخشد.

فن آوری سنگ زنی فوق العاده را می توان در تهیه مواد باتری، مواد نیمه هادی و غیره استفاده کرد و در ترویج توسعه و نوآوری صنعت الکترونیک اهمیت زیادی دارد.

در زمینه مواد غذایی، فناوری آسیاب فوق ریز می تواند مواد اولیه غذایی را تا حد میکرون آسیاب کند، یکنواختی و طعم محصول را افزایش دهد و کیفیت و طعم غذا را بهبود بخشد.

فناوری آسیاب فوق ریز را می توان در تهیه قهوه، چاشنی ها، پودر کاکائو، ادویه جات ترشی جات، افزودنی های نوشیدنی چای، غلات و سایر غذاها استفاده کرد و نقش مهمی در بهبود رقابت بازار محصولات و رضایت مشتری ایفا می کند.

در زمینه پوششها و سرامیکها، فناوری پودرسازی فوقریز میتواند رنگدانهها و پرکنندهها را تا حد میکرون خرد کند، اشباع رنگ و بافت پوششها و سرامیکها را افزایش دهد و ضد پیری و دوام محصولات را بهبود بخشد. فناوری سنگ زنی فوق ریز را می توان برای تهیه پوشش ها، سرامیک ها و سایر محصولات به کار برد و نقش مهمی در بهبود کیفیت محصول و جلوه های رنگ ایفا می کند.

در زمینه پزشکی، فناوری آسیاب فوق ریز می تواند مواد خام دارو را تا سطح نانومتری آسیاب کند، در نتیجه حلالیت دارو را افزایش داده، فراهمی زیستی را بهبود می بخشد و رهاسازی کنترل شده و هدفمند را به دست می آورد.

فناوری آسیاب فوق ریز را می توان برای آماده سازی جامد خوراکی، تزریقی، آماده سازی کپسول و غیره استفاده کرد و نقش کلیدی در توسعه و تولید داروها ایفا می کند.

در زمینه لوازم آرایشی، فناوری آسیاب بسیار ریز می تواند مواد فعال و رنگدانه ها را تا سطح میکرون آسیاب کند، پایداری و جذب محصول را افزایش دهد و نفوذپذیری و اثربخشی پوست را بهبود بخشد.

از فناوری آسیاب فوقالعاده میتوان در تهیه محصولات مراقبت از پوست، لوازم آرایشی، رژ لب، سایه چشم و سایر محصولات استفاده کرد که برای بهبود کیفیت و اثر محصول اهمیت زیادی دارد.

در حال حاضر، تکنولوژی سنگ زنی فوق ریز در بازار به سطح بسیار بالایی رسیده است. با بهینه سازی ساختار تجهیزات و پارامترهای فرآیند، آسیاب های فوق ریز مدرن می توانند به راندمان آسیاب بالاتر، کنترل اندازه ذرات آسیاب بهتر و مصرف انرژی کمتر دست پیدا کنند.

برخی از آسیاب های بسیار ریز پیشرفته نیز مجهز به سیستم های کنترل هوشمند برای تحقق عملیات و نظارت خودکار، بهبود کارایی و پایداری تولید هستند.

فن آوری سنگ زنی فوق العاده دارای چشم انداز کاربردی گسترده ای است. روند توسعه آتی عمدتاً بر بهبود راندمان آسیاب و دقت کنترل اندازه ذرات، توسعه فناوریهای سنگزنی فوقالعاده با خواص خاص و تحقیق در مورد روشهای آمادهسازی برای محصولات با عملکرد بالا تمرکز خواهد کرد.

7 جریان اصلی فرآیند سنگ زنی بسیار ریز

فرآیند سنگ زنی فوق ریز مکانیکی به طور کلی به فرآیند سنگ زنی و طبقه بندی برای تهیه توزیع اندازه ذرات d97≤10μm اشاره دارد که به روش خشک و روش مرطوب تقسیم می شود. عملیات واحد سنگ زنی بسیار ریز (یعنی سنگ زنی فوق ریز یک مرحله ای) که در حال حاضر در صنعت استفاده می شود دارای جریان های فرآیندی زیر است:

فرآیند باز کردن

به طور کلی، آسیاب های جریان هوا مانند نوع تخت یا دیسک، نوع لوله در گردش و غیره اغلب از این فرآیند مدار باز استفاده می کنند زیرا عملکرد خود درجه بندی دارند. علاوه بر این، این فرآیند اغلب برای سنگ زنی بسیار ریز متناوب استفاده می شود.

مزیت این جریان فرآیند ساده بودن فرآیند است. با این حال، برای آسیاب های بسیار ریز که عملکرد خود طبقه بندی را ندارند، از آنجایی که هیچ طبقه بندی کننده ای در این فرآیند وجود ندارد، محصولات پودری بسیار ریز واجد شرایط را نمی توان به موقع جدا کرد. بنابراین، محدوده توزیع اندازه ذرات محصولات عمومی گسترده است.

فرآیند مدار بسته

این فرآیند شامل یک طبقهبندیکننده و یک آسیاب فوقالعاده ریز است که یک سیستم مدار بسته طبقهبندی بسیار ریز خردکننده-ریز را تشکیل میدهد. این فرآیند اغلب در عملیات خرد کردن مداوم آسیاب های گلوله ای، آسیاب های همزن، آسیاب های ضربه مکانیکی با سرعت بالا، آسیاب های ارتعاشی و غیره استفاده می شود.

مزیت آن این است که می تواند محصولات پودر فوق ریز واجد شرایط را به موقع جدا کند، در نتیجه تجمع ذرات ریز را کاهش داده و کارایی عملیات خرد کردن بسیار ریز را بهبود می بخشد.

فرآیند باز کردن با پیش درجه بندی

در این فرآیند، مواد قبل از ورود به آسیاب فوق ریز طبقهبندی میشوند و مواد ریزدانه مستقیماً به عنوان محصولات پودری بسیار ریز استفاده میشوند. سپس مواد درشت دانه برای خرد کردن وارد آسیاب بسیار ریز می شوند.

هنگامی که خوراک حاوی مقدار زیادی پودر فوق ریز واجد شرایط است، استفاده از این فرآیند می تواند بار روی سنگ شکن را کاهش دهد، مصرف انرژی در هر واحد محصول پودر فوق ریز را کاهش دهد و راندمان عملیاتی را بهبود بخشد.

فرآیند مدار بسته با پیش درجه بندی

این عملیات ترکیبی نه تنها به بهبود راندمان خرد کردن و کاهش مصرف انرژی در واحد محصول کمک می کند، بلکه توزیع اندازه ذرات محصول را نیز کنترل می کند.

این جریان فرآیند را می توان تنها به یک گریدر نیز ساده کرد، یعنی همان گریدر برای پیش درجه بندی و بازرسی و درجه بندی استفاده می شود.

فرآیند افتتاحیه با درجه بندی نهایی

ویژگی این فرآیند خردایش این است که می توان یک یا چند طبقه بندی کننده بعد از سنگ شکن نصب کرد تا دو یا چند محصول با ریزدانگی و توزیع اندازه ذرات متفاوت بدست آید.

فرآیند افتتاحیه با درجه بندی پیش و درجه بندی نهایی

ماهیت این جریان فرآیند نه تنها می تواند برخی از محصولات ریزدانه واجد شرایط را از قبل جدا کند تا بار سنگ شکن را کاهش دهد، بلکه تجهیزات طبقه بندی نهایی می توانند دو یا چند محصول را با ظرافت و توزیع اندازه ذرات مختلف بدست آورند.

را

تعداد مراحل خرد کردن عمدتا به اندازه ذرات مواد اولیه و ظرافت محصول مورد نیاز بستگی دارد. برای مواد خام با اندازه ذرات نسبتاً درشت، می توان از فرآیند خرد کردن ریز یا آسیاب ریز و سپس خرد کردن فوق العاده ریز استفاده کرد. به طور کلی، مواد خام را می توان تا 74 میکرومتر یا 43 میکرومتر خرد کرد و سپس می توان از یک فرآیند خرد کردن بسیار ریز استفاده کرد.

برای موادی که به اندازه ذرات بسیار ریز نیاز دارند و به آسانی انباشته می شوند، می توان از یک فرآیند خرد کردن فوق ریز چند مرحله ای به صورت سری برای بهبود راندمان استفاده کرد. با این حال، به طور کلی، هرچه مراحل خرد شدن بیشتر باشد، فرآیند پیچیده تر خواهد بود.

نقش پودر بسیار ریز در ریخته گری های نسوز

عملکرد اصلی پودر بسیار ریز در ریخته گری های نسوز، افزایش خواص پرکننده و بهبود خواص ساختمانی است. علاوه بر این، با افزایش عملکرد جریان ریخته گری، چگالی ظاهری نیز افزایش می یابد.

پس از افزودن پودر بسیار ریز به مواد ریخته گری نسوز، تخلخل ظاهری کاهش می یابد در حالی که استحکام به طور قابل توجهی افزایش می یابد. سایر خواص دمای بالا نیز بر این اساس بهبود خواهند یافت. نقش پودر بسیار ریز از مواد افزودنی جدایی ناپذیر است. تنها با انتخاب نوع مناسب پودر و مواد افزودنی فوق ریز و استفاده از مقدار مناسب می توانند حداکثر نقش خود را ایفا کنند.

مکانیسم عمل پودر بسیار ریز پیچیده است، زیرا انواع مختلف پودر فوق ریز مکانیسم های عمل متفاوتی دارند. با این حال، مقدار پودر بسیار ریز نمی تواند بیش از 7٪ باشد. اگر بیش از 7 درصد باشد، بیش از حد کافی برای پر کردن شکاف ها وجود خواهد داشت. پودر فوق ریز باقیمانده به مقدار زیادی آب نیاز دارد و متراکم نخواهد بود، اما تغییری در منافذ ایجاد نخواهد شد. اگر دوز کمتر از 5٪ کنترل شود، شکاف های موجود در قالب ریخته گری پر می شود، مصرف آب زیاد، تراکم حجم کم و منافذ ظاهری زیاد می شود. بنابراین، بهترین محدوده استفاده بین 5-7٪ است.

در واقع عملکرد پودر فوق ریز پر کردن است. چگالی ظاهری ریخته گری های نسوز سنتی نسبتاً زیاد است و بسیاری از منافذ توسط آب اضافی پر می شوند. پس از حذف آب، منافذ باقی خواهند ماند. هنگامی که پودر بسیار ریز اضافه می شود، منافذ با پودر بسیار ریز پر می شود. پر کردن، مقدار بسیار کمی از ریز منافذ با آب پر می شود. به این ترتیب وقتی مواد ریخته گری نسوز مخلوط می شود، از مقدار آب کاسته می شود. پس از قالب گیری و قالب گیری، آب تخلیه می شود و منافذ باقی مانده بسیار کمتر می شود. به عبارت دیگر افزودن پودر بسیار ریز باعث کاهش مقدار آب اضافه شده، افزایش چگالی ظاهری ماده ریخته گری و کاهش تخلخل می شود.

به طور خلاصه، اثر پرکنندگی پودر فوق ریز بهتر از پودر سیلیس در ریخته گری های نسوز است و دوز آن نیز کمتر است. فعالیت توزیع اندازه ذرات پودر فوق ریز a-Al2O3 بهتر از Sio2 است، زیرا نسبت پودر بسیار ریز کمتر از 1 میکرومتر 96.5٪ است، در حالی که Sio2 فعال تنها 69٪ است. ظرافت، شکل و فعالیت پودر فوق ریز قوی تر از دوده سیلیس Sio2 است. .