فن آوری های کروی سازی پودر چیست؟

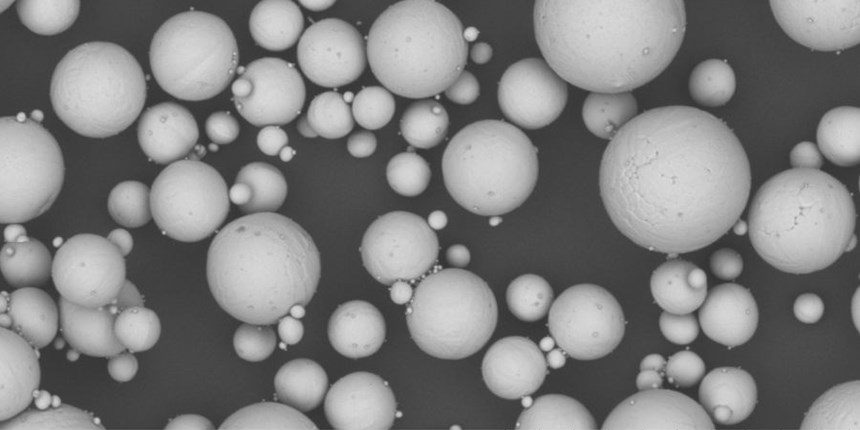

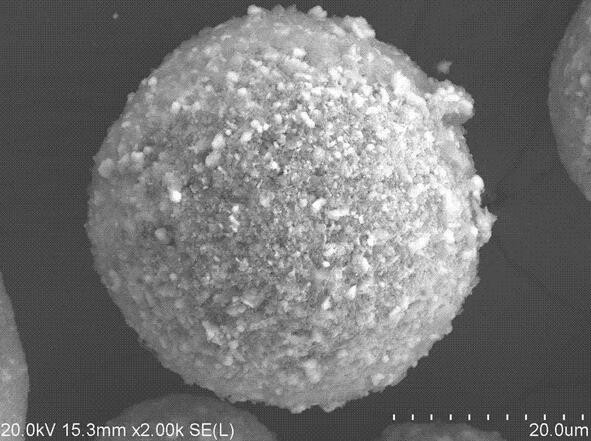

با پیشرفت صنعت، فناوری پودر، به ویژه فناوری و تجهیزات کروی سازی ذرات، توجه بیشتری را از سوی صنعت به خود جلب کرده است. پودر کروی دارای مزایایی است که پودرهای معمولی فاقد آن هستند، مانند سطح ویژه بالا، چگالی شیر بالا و سیالیت خوب. این به طور گسترده ای در باتری های لیتیوم یون، غذا، دارو، صنایع شیمیایی، مصالح ساختمانی، معدن، میکروالکترونیک، چاپ سه بعدی و سایر صنایع استفاده می شود و به تدریج به یک ماده جدید غیر قابل جایگزین تبدیل شده است. تهیه ذرات کروی با کیفیت بالا همواره مورد توجه و دشواری صنعت بوده است.

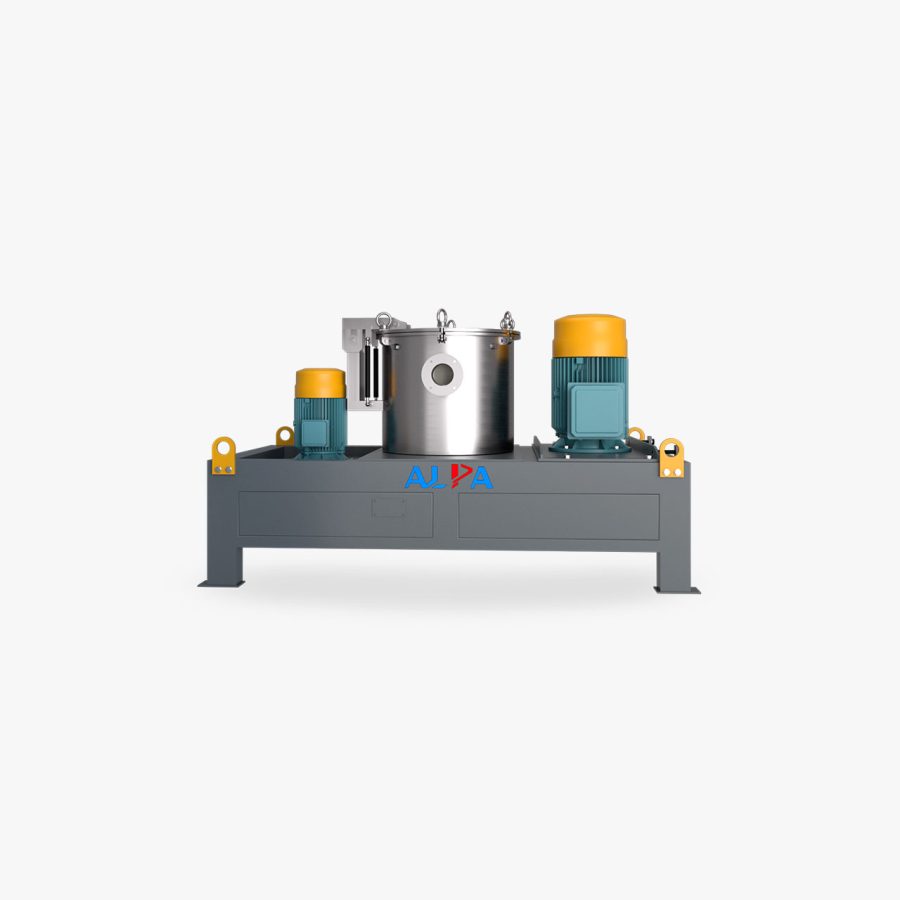

روش کروی سازی ضربه ای جریان هوا با سرعت بالا

در حال حاضر، روش کروی سازی ضربه ای جریان هوا با سرعت بالا دارای مزایای دقت طبقه بندی بالا، دقت طبقه بندی قابل تنظیم و ظرفیت تولید زیاد است، بنابراین به طور گسترده ای در زمینه گرافیت طبیعی، گرافیت مصنوعی و پردازش کروی ذرات سیمان استفاده می شود.

اصل این روش به شرح زیر است: آسیاب ضربه ای جریان هوا با سرعت بالا از چرخشی استفاده می کند که با سرعت بالا حول یک محور افقی یا عمودی می چرخد تا مواد را در معرض یک سری اعمال از جریان هوا با سرعت بالا، برخورد چکش، اصطکاک، قرار دهد. و برش برای به دست آوردن پودر بسیار ریز. مواد واجد شرایط از طریق مجموعه طبقه بندی به دست می آیند. کلید بهبود شاخص های محصول مانند کروی ذرات، چگالی شیر، بازده کروی شدن، توزیع اندازه ذرات و غیره است.

با در نظر گرفتن فرآیند کروی شدن گرافیت پوسته پوسته طبیعی به عنوان مثال، می توان آن را تقریباً به چهار مرحله تقسیم کرد، یعنی خمش - توپی کردن - جذب - فشرده سازی.

کاربردهای رایج پودر کروی

1. پودر مواد آند باتری لیتیوم یون

گرافیت طبیعی دارای ویژگی های بدست آوردن آسان و عملکرد الکتروشیمیایی عالی است و به طور گسترده در مواد آند باتری لیتیوم یون استفاده می شود. گرافیت مصنوعی دارای مزایای عملکرد چرخه خوب، هزینه کم و ساختار پایدار است، بنابراین به تدریج به کانون تحقیقات تبدیل شده است. گرافیت کروی دارای مزایای ظرفیت با نرخ بالا، راندمان کولمبی بالا، ظرفیت برگشت ناپذیر کم، توزیع اندازه ذرات متمرکز، سطح ویژه کوچک و چگالی بالای شیر است. در حال حاضر، گرافیت پوسته پوسته طبیعی و گرافیت مصنوعی عمدتاً گرافیت کروی را از طریق ضربه جریان هوا با سرعت بالا به دست میآورند. بهبود عملکرد الکتروشیمیایی

2. پودر سیلیس کروی

پودر میکروسیلیس کروی شکل خوب، خلوص شیمیایی بالا و محتوای کم عناصر رادیواکتیو دارد. کاربرد آن می تواند تا حد زیادی ضریب انبساط حرارتی ترکیبات بسته بندی پلاستیکی را کاهش دهد و پایداری حرارتی ترکیبات بسته بندی پلاستیکی را بهبود بخشد. بنابراین در تولید مدارهای مجتمع کاربرد فراوانی دارد. مهمترین ماده پرکننده پکیج در مدارهای مجتمع.

3. پودر سیمان کروی

سیمان معمولی دارای ویژگی های متخلخل و ساختار منفذی پیچیده ای است که باعث کاهش سیالیت و به تدریج در طی واکنش هیدراسیون سخت می شود. کروی کردن سیمان معمولی برای بدست آوردن سیمان کروی می تواند خواص فیزیکی مواد را از جنبه های زیر بهبود بخشد: کاهش تقاضای آب، کاهش تخلخل، بهبود سیالیت و افزایش مقاومت سیمان.

فناوری استفاده جامع از پسماندهای حاوی کلسیم و منیزیم

به طور کلی، ضایعات نوع کلسیم منیزیم به پسماندهای صنعتی اطلاق می شود که در آن محتوای ترکیب کلسیم یا ترکیب منیزیم در بین تمام اجزای پسماند رتبه اول را دارد یا مجموع ترکیب کلسیم و محتوای ترکیب منیزیم بیش از 50 درصد از مواد زائد را تشکیل می دهد. کل باقی مانده زباله (بر اساس خشک). پسماندهای متداول کلسیم منیزیم شامل سرباره کاربید کلسیم، سرباره قلیایی، باطله فسفر، بقایای ضایعات صابونی سازی شیر آهک و غیره است.

1. پسماند نوع Ca(OH)2

با در نظر گرفتن پودر سرباره کاربید کلسیم فرآیند خشک، محصولات کربنات کلسیم سبک با خلوص بالا و باقیماندههای خنثی نامحلول به ترتیب از طریق مراحل متوالی مانند هضم و شستشو، فیلتراسیون و شستشو، کربنسازی CO2 فیلتر شده، و خشک کردن و آسیاب به دست میآیند. یان شین و همکاران پیشنهاد استفاده از سنگ آهک برای تولید کاربید کلسیم به عنوان پیشرو، استفاده از سرباره کاربید کلسیم و CO2 مازاد صنعتی به عنوان مواد خام و تحقق تولید مشترک استیلن، کربنات کلسیم سبک درجه غذایی و سیمان. این فرآیند به هدف "خشک خوردن و فشار دادن" عنصر کلسیم در سنگ آهک دست می یابد.

2. منیزیم بالا Ca(OH)2 نوع پسماند باقی مانده

باقیمانده زباله صابونیسازی حاوی CaCO3 و Ca(OH)2 است و سرشار از Mg(OH)2 است که میتوان آن را به عنوان پسماند کلسیم با منیزیم بالا طبقهبندی کرد و فرآیند استفاده کامل و جامع آن نسبتاً پیچیده است. باقیمانده ضایعات صابونی سازی را به دستگاه هضم و استخراج منتقل کنید و در دمای معینی هم زدن، واکنش هضم، واکنش شستشوی NH4Cl و جداسازی فیلتراسیون را انجام دهید. محلول لیچینگ بهدستآمده برای واکنش کربنسازی CO2 I به دستگاه کربنسازی منتقل میشود و دمای واکنش و pH کنترل میشود، پس از فیلتر کردن، شستشو و خشککردن، کربنات کلسیم سبک بهدست میآید و فیلتر برای واکنش لیچینگ به گردش در میآید. پس از شستشو مقدار مناسبی آب به باقیمانده فیلتر اضافه کرده و کاملا هم بزنید، سپس CO2 را برای انجام واکنش کربنیزاسیون II عبور دهید، پس از واکنش کربنیزاسیون II فیلتر و جدا کنید، فیلتر به دست آمده محلول بی کربنات منیزیم است، محلول بی کربنات منیزیم را می توان مستقیما تبخیر و تجزیه کرد. برای به دست آوردن محصول MgCO3، باقیمانده فیلتر به دست آمده یک باقیمانده خنثی نامحلول است.

بقایای ضایعات صابونی سازی را می توان از طریق هضم و شستشو، واکنش کربنیزاسیون CO2 I، واکنش کربنیزاسیون CO2 II، تجزیه حرارتی، جداسازی چند فیلتراسیون و سایر واکنش های شیمیایی و جداسازی فیلتراسیون و سایر عملیات واحد، جدا کرد و به کربنات کلسیم سبک با خلوص بالا بازیابی کرد. ، MgCO3 دو ماده شیمیایی جدید و باقیمانده خنثی نامحلول، به طوری که بقایای ضایعات صابونی سازی را می توان به طور کامل مورد استفاده قرار داد، در حالی که مقدار زیادی CO2 مصرف می کند، برای رسیدن به تخلیه صفر سه ضایعات، یک فناوری جدید و پیشرفت کاملاً متفاوت با استفاده جامع موجود از پسماندهای صابونی سازی، منافع اجتماعی، منافع زیست محیطی و اقتصادی آن بسیار آشکار است.

3. باقی مانده ضایعات CaCO3 منیزیم بالا

پودر باطله فسفر تحت واکنش های پنج مرحله ای از جمله واکنش کلسیناسیون، واکنش هضم و شستشو، واکنش کربنیزاسیون مایع لیچینگ I، واکنش کربنیزاسیون سرباره شستشو II، واکنش آمونیفیکیشن فیلتر کربناته II و غیره است. پس از فیلتراسیون و جداسازی مکرر، خشک کردن و آسیاب کردن و سایر موارد فیزیکی دیگر پس از عملیات واحد، سه محصول شامل کربنات کلسیم سبک درجه غذایی، Mg(OH)2 و کنسانتره فسفر به ترتیب قابل دستیابی است.

پس از جدا شدن مقدار زیادی از CaCO3 و MgCO3 در پسماندهای فسفر، آنها به ترتیب به محصولات کربنات کلسیم سبک و Mg(OH)2 تبدیل می شوند. باقیمانده کنسانتره فسفر با کسر جرمی P2O5 بیش از 30٪ است. در کل فرآیند جداسازی محصول 3 A با ارزش افزوده بالا به دست آمده است به طوری که از باطله فسفر به طور کامل و جامع استفاده شده است.

4. تجزیه و تحلیل سود استفاده جامع پسماند

آزمایشها ثابت کردهاند که کسر جرمی CaCO3 در محصول میتواند به 99.9 درصد برسد و محتوای عناصر مضر مانند کادمیوم، آرسنیک، سرب و جیوه بسیار کمتر از استاندارد ملی برای کربنات کلسیم سبک درجه غذایی است یا قابل تشخیص نیست. . مشاهده می شود که این کربنات کلسیم سبک با خلوص بالا و سفیدی بالا می تواند به طور کامل به عنوان کربنات کلسیم گرید الکترونیکی و کربنات کلسیم گرید مواد غذایی استفاده شود، ارزش آن 2 تا 3 برابر قیمت کربنات کلسیم سبک معمولی و مزایای اقتصادی آن خواهد بود. می توان انتظار داشت که منافع زیست محیطی و مزایای اجتماعی کاملاً قابل توجه باشد.

7 نوع کربنات کلسیم که معمولا در صنعت کاغذ استفاده می شود

صنعت کاغذ یکی از بزرگترین بازارهای کربنات کلسیم است. کربنات کلسیم به عنوان یک پرکننده و رنگدانه پوشش دهنده مهم کاغذسازی، منابع غنی و قیمت ارزانی دارد. ذرات ریز و سفیدی بالا می توانند به میزان قابل توجهی شفافیت کاغذ را بهبود بخشند. سرعت جذب جوهر سریع می تواند جذب جوهر کاغذ را افزایش دهد. می تواند کاغذ را نرم تر، محکم تر و براق تر کند. تاثیر کمی بر قدرت فیزیکی کاغذ دارد.

در حال حاضر، انواع کربنات کلسیم که معمولا در صنعت کاغذ استفاده می شود، عمدتاً شامل کربنات کلسیم سنگین، کربنات کلسیم سبک، کربنات کلسیم نانو، کربنات کلسیم مخلوط، کربنات کلسیم اصلاح شده، سبیل کربنات کلسیم و کربنات کلسیم دوغاب است.

1. کربنات کلسیم سنگین

کربنات کلسیم آسیاب شده به عنوان پرکننده کاغذ استفاده می شود و مقدار اضافه آن نسبتاً زیاد است که تأثیر کمی بر استحکام و اثر اندازه کاغذ دارد و عملکرد کاغذسازی خوبی دارد. نقطه ضعف آن این است که سفیدی و شفافیت کاغذ کمی ضعیف است و باید یک ماده پراکنده اضافه شود.

کربنات کلسیم آسیاب شده عمدتاً به عنوان پرکننده در کاغذهای چاپ، کاغذ تحریر، کاغذ اداری و کاغذهای تبلیغاتی به غیر از کاغذ سیگار، کاغذ صافی و کاغذهای مخصوص اطلاعات با مقدار کم استفاده می شود.

2. کربنات کلسیم سبک

به عنوان پرکننده کاغذ، کربنات کلسیم سبک می تواند باعث شود که کاغذ دارای کدورت بالا، سایش کم در دستگاه کاغذ باشد و نیازی به افزودن مواد پراکنده نداشته باشد. نقطه ضعف این است که سطح ویژه بزرگ است که به اثر اندازه آسیب می رساند. احتباس آب قوی است، که برای افزایش سرعت دستگاه کاغذ مناسب نیست.

3. نانو کربنات کلسیم

پس از افزودن پرکنندههای نانو کربنات کلسیم در فرآیند کاغذسازی، کاغذ دارای ویژگیهای زیر است: میتواند پیری کاغذ را کند کند، به طوری که کاغذ را میتوان برای مدت طولانیتری ذخیره کرد. می تواند باعث شود کاغذ مقدار مشخصی از اشعه ماوراء بنفش را جذب کند. باعث می شود کاغذ به راحتی زرد یا محو نشود و شکننده نباشد و خاصیت جداسازی خوبی دارد و غیره.

نانو کربنات کلسیم به عنوان پرکننده کاغذسازی عموماً در تولید محصولات کاغذی خاص مانند پوشک، نوار بهداشتی، کاغذ چاپ رنگی جت، حوله کاغذی و فیلم های تنفسی استفاده می شود.

4. کربنات کلسیم مخلوط

کربنات کلسیم مخلوط (HCC) به استفاده از پلیمر یونی برای تهیه مخلوط کربنات کلسیم آسیاب شده و اکسید کلسیم به پیش آگلومراها و سپس تصفیه پیش آگلومراها با دی اکسید کربن برای تشکیل کربنات کلسیم جدید بین GCC و در نهایت تشکیل کلسیم اسید کربنیک است. محصولات فرآیند آماده سازی کربنات کلسیم پس از مخلوط تقریباً مشابه فرآیند آماده سازی HCC است، با این تفاوت که اولین سنگدانه فقط از کربنات کلسیم آسیاب شده تشکیل می شود و پس از تهیه پیش آگلومرای کربنات کلسیم آسیاب شده، به همان میزان اکسید کلسیم است. فرآیند HCC اضافه می شود و سپس دی اکسید کربن تزریق می شود. کربنات کلسیم جدید در خارج از اولین سنگدانه GCC تشکیل می شود و محصول نهایی کربنات کلسیم کربنات کلسیم پس از مخلوط (PostHCC یا pHCC) است.

5. کربنات کلسیم اصلاح شده

اصلاح سطح کربنات کلسیم می تواند به کربنات کلسیم دارای خواص فیزیکی و شیمیایی عالی باشد. به عنوان مثال، کیتوزان برای اصلاح پوشش آلی کربنات کلسیم رسوب شده (PCC) به روش رسوب قلیایی استفاده شد. پس از اصلاح، عملکرد تصفیه آب دوغاب پر شده اندکی بهبود یافت و حلالیت نیز تغییر کرد. شاخص کشش کاغذ به طور قابل توجهی بهبود یافته است.

6. سبیل کربنات کلسیم

سبیل های کربنات کلسیم متعلق به ساختار کریستالی کربنات کلسیم آراگونیت هستند، مدول الاستیک بالا، مقاومت در برابر حرارت، مقاومت در برابر سایش و عایق حرارتی و سایر خواص خوب دارند و دارای مواد سبیل با نسبت ابعاد بزرگ، فیبر کوتاه و قطر کوچک (سطح میکرون) هستند. ویژگی های استحکام بالا

7. کربنات کلسیم دوغاب

تمرین ثابت کرده است که استفاده از کربنات کلسیم دوغاب مزایای قوی تری نسبت به کلسیم جامد دارد. از یک طرف، کلسیم دوغاب فرآیند خشک شدن را طی نکرده است، یعنی بدون اصطکاک و برخورد مکانیکی، و به طور کامل فرم کریستالی تشکیل شده طبیعی را حفظ می کند و شکل و اندازه تمایل به سازگاری بیشتری دارد. از طرفی دوغاب کلسیم دچار اصطکاک و برخورد مکانیکی نشده است و بقایای کریستال کمتر است و انتهای فرم کریستالی حالت بلانت اولیه را حفظ می کند و تقریباً هیچ آسیبی دیده نمی شود.

کربنات کلسیم سنگین، کربنات کلسیم سبک، کربنات نانو کلسیم، کربنات کلسیم مخلوط، کربنات کلسیم فعال، سبیل کربنات کلسیم و ... به عنوان پرکننده های کاغذسازی مزایای خاص خود را دارند. بنابراین، انتخاب کربنات کلسیم باید با توجه به الزامات واقعی فرآیند تولید کاغذ تعیین شود. قطعا.

روش تولید هیدروکسید کلسیم و کاربرد آن در صنایع غذایی

هیدروکسید کلسیم که با نامهای آهک آبخورده یا آهک آبخورده نیز شناخته میشود، عموماً به شکل پودر، با طیف وسیعی از مواد اولیه و هزینه کم است. این به طور گسترده ای در مواد غذایی، پزشکی، صنایع شیمیایی، تصفیه آب آشامیدنی و سایر زمینه ها استفاده می شود.

روش تولید هیدروکسید کلسیم

هیدروکسید کلسیم از واکنش شیمیایی اکسید کلسیم و آب به دست می آید. سنگ آهک خام در دمای بالا تمیز و کلسینه می شود تا آهک زنده (اکسید کلسیم) بدست آید. دو فرآیند برای تولید هیدروکسید کلسیم از آهک زنده وجود دارد: روش خشک و روش مرطوب.

در حال حاضر تولید خشک هیدروکسید کلسیم یک روش فرآوری رایج است. این می تواند تولید خودکار را تحقق بخشد، فرآیند تولید سازگار با محیط زیست است، خروجی بزرگ است، کیفیت پایدار است، هیدروکسید کلسیم تولید شده فاقد ناخالصی است و فعالیت خوبی دارد. این به تدریج به فناوری پردازش اصلی تبدیل شده است.

محصولات هیدروکسید کلسیم تولید شده توسط فرآیند خشک به طور گسترده ای از هیدروکسید کلسیم شیری استفاده می شود، که عمدتا در صنایع شیمیایی، حفاظت از محیط زیست، ساخت و ساز، مواد غذایی، پزشکی و سایر زمینه ها استفاده می شود و ذخیره سازی و حمل و نقل نیز راحت تر است.

کاربرد کلسیم هیدروکسید در صنایع غذایی

(1) کلسیم

نزدیک به 200 نوع آماده سازی کلسیم در بازار وجود دارد، از جمله کربنات کلسیم، سیترات کلسیم، لاکتات کلسیم و گلوکونات کلسیم. هیدروکسید کلسیم به طور گسترده ای به عنوان ماده اولیه در صنعت تولید کلسیم استفاده می شود که در این میان گلوکونات کلسیم رایج است.

(2) پودر شیر

هیدروکسید کلسیم به عنوان تنظیم کننده اسیدیته می تواند در شیرخشک (شامل شیرخشک شیرین)، شیرخشک خامه و محصولات تعدیل کننده آن، غذای شیر خشک برای نوزادان استفاده شود و میزان مصرف آن با توجه به نیاز تولید مناسب است.

(3) توفو برنج و نودل ژله یخ

از برنج خیس خورده استفاده کنید، آب را اضافه کنید، در شیر برنج چرخ کنید، آب آهک آب شده را اضافه کنید، یکدست هم بزنید، حرارت دهید و هم بزنید تا شیر برنج پخته و غلیظ شود. شیر برنج آب پز شده را در قالب ریخته و بعد از خنک شدن کامل با چاقو می توان آن را به قطعات کوچک تقسیم کرد و توفوی برنج را درست کرد.

(4) تخم مرغ های نگهداری شده

از آهک آبکش شده، خاکستر سودا و خاکستر گیاهی به عنوان مواد خام برای تهیه خمیر استفاده می شود و آن را روی سطح تخم مرغ می پیچند. پس از مدتی، به یک تخم مرغ نگهداری شده تبدیل می شود که می تواند مستقیماً از طریق عمل شیمیایی خورده شود. هنگامی که پروتئین با یک قلیایی قوی مواجه می شود، به تدریج به آب شفاف تبدیل می شود. اگر محلول قلیایی از طریق غشای نیمه تراوا وارد تخم مرغ شود، قلیاییت افزایش می یابد و مولکول های پروتئین پایه شروع به پلیمریزه شدن می کنند و ویسکوزیته به تدریج افزایش می یابد و به ژل تبدیل می شود و تخم مرغ های حفظ شده را تشکیل می دهد. اگر قلیایی بیش از حد باشد، برای کیفیت تخم مرغ های نگهداری شده مضر است.

(5) غذای Konjac

سابقه 2000 ساله تولید و استفاده مردمی غذای ژل کنجاک در کشور ما وجود دارد. روش تولید به این صورت است که 30 تا 50 برابر مقدار آب به پودر کنجاک اضافه کرده، آن را به صورت خمیر در می آوریم، 5 تا 7 درصد هیدروکسید کلسیم پودر کنجاک را اضافه می کنیم، مخلوط و جامد می کنیم و می گیریم.

(6) تولید شکر

در فرآیند تولید شکر، از هیدروکسید کلسیم برای خنثی کردن اسید موجود در شربت استفاده می شود و سپس دی اکسید کربن وارد می شود تا کلسیم هیدروکسید باقیمانده رسوب کرده و فیلتر شود تا طعم ترش شکر کاهش یابد. همچنین می تواند با ساکارز ترکیب شود و نمک ساکارز را تشکیل دهد، بنابراین می توان از آن برای شیرین سازی ملاس یا تصفیه شکر استفاده کرد.

(7) دیگران

هیدروکسید کلسیم به عنوان بافر، خنثی کننده و عامل پخت برای محصولات آبجو، پنیر و کاکائو استفاده می شود. به دلیل عملکرد تنظیم pH و انعقاد آن، میتوان آن را در سنتز دارو، افزودنیهای غذایی، مواد زیستی با فناوری پیشرفته HA، افزودنی خوراک VC فسفات و نفتنات کلسیم، لاکتات کلسیم، سیترات کلسیم و مواد افزودنی برای صنایع قند استفاده کرد. تصفیه آب و سنتز سایر مواد شیمیایی آلی درجه بالا. تهیه تنظیم کننده های اسیدیته و منابع کلسیم مانند نیمه محصولات گوشتی خوراکی، محصولات کنجاک، محصولات نوشیدنی و تنقیه پزشکی مفید است.

معرفی و کاربرد پودر غیر فلزی - پودر میکا

میکا یک اصطلاح کلی برای کانی های گروه میکا است. آلومینوسیلیکات فلزاتی مانند پتاسیم، منیزیم، آهن و لیتیوم است. ساختار تماما لایه لایه است. از منظر شکل گیری می توان آن را به دو نوع میکای طبیعی و میکای مصنوعی تقسیم کرد. معادن طبیعی میکا عمدتاً شامل بیوتیت، فلوگوپیت، مسکویت، لپیدولیت، سریسیت، میکای سبز، لپیدولیت آهن و غیره می باشد. مسکویت، سریسیت، فلوگوپیت و لپیدولیت بیشترین کاربرد را در صنعت دارند. میکای مصنوعی جزئی است که مردم از میکا تقلید می کنند. اکسیدهای فلزی به نسبت معینی مخلوط می شوند و سپس در دمای بالا ذوب می شوند. در طی فرآیند سرد شدن، آنها دوباره کریستال می شوند و کریستال های میکای خالص را تشکیل می دهند.

1. مسکویت

مسکوویت بیشترین استفاده را در صنعت دارد. پودر میکا بسیار ریز می تواند به عنوان پرکننده های کاربردی در پلاستیک ها، رنگ ها، رنگ ها، لاستیک ها و غیره استفاده شود که می تواند استحکام مکانیکی آنها را بهبود بخشد، چقرمگی، چسبندگی، ضد پیری و مقاومت در برابر خوردگی را افزایش دهد. در صنعت، عمدتاً برای عایق بودن و مقاومت در برابر حرارت، و همچنین مقاومت در برابر اسید، مقاومت قلیایی، مقاومت در برابر فشار و خواص لایه برداری استفاده می شود و به عنوان یک ماده عایق برای تجهیزات الکتریکی و تجهیزات الکتریکی استفاده می شود. ثانیاً برای ساخت دیگ های بخار و کوره های کوره های ذوب پنجره ها و قطعات مکانیکی استفاده می شود. تراشه های میکا و پودر میکا را می توان به کاغذ میکا تبدیل کرد و همچنین می تواند جایگزین ورقه های میکا برای تولید مواد عایق مختلف با هزینه کم و ضخامت یکنواخت شود.

2. Sericite

سنگدانه های معدنی سریسیت عبارتند از رز، قرمز گوشت، سبز خاکستری، بنفش خاکستری روشن، خاکستری خاکستری تیره و غیره. اما پودر کاملا سفید است. هنگامی که آهن وارد شبکه می شود، پودر سفید با خاکستری می شود و به همین ترتیب سفیدی کاهش می یابد. Sericite به شکل فلس های ظریف است (به طور کلی کمتر از 0.01 میلی متر) و احساس لغزندگی مشخصی دارد. Sericite دارای درخشندگی ابریشمی قوی، شفاف تا نیمه شفاف است. دارای قابلیت عبور نور و میزان پوشش متوسط است و توانایی بازتاب اشعه ماوراء بنفش را دارد. خواص فوق منحصر به فرد بودن کاربرد سریسیت را تعیین می کند. از آنجا که سریسیت به طور کلی به شکل فلس های کوچک است، به طور گسترده ای در صنعت پوشش، صنعت کاغذ، صنایع شیمیایی روزانه و صنعت لاستیک و پلاستیک استفاده می شود.

3. فلوگوپیت

فلوگوپیت طبیعی دارای فلوگوپیت تیره و فلوگوپیت روشن است. فلوگوپیت با شکاف کامل میکا، رنگ زرد مایل به قهوه ای و بازتاب های طلایی مانند مشخص می شود. این به طور گسترده ای در صنعت مصالح ساختمانی، صنعت حفاظت از آتش، عامل خاموش کننده آتش، میله جوش، پلاستیک، عایق الکتریکی، ساخت کاغذ، کاغذ آسفالت، لاستیک، رنگدانه مروارید و سایر صنایع شیمیایی استفاده می شود.

4. میکای مصنوعی

میکای مصنوعی که با نام فلوگوپیت فلوئور نیز شناخته می شود، با تقلید از ترکیب و ساختار میکای طبیعی و با استفاده از کوارتز و سایر مواد خام از طریق ذوب در دمای بالا و تبلور در دمای ثابت ساخته می شود. در مقایسه با میکای طبیعی، میکای مصنوعی کمتر توسط شرایط منابع طبیعی محدود می شود، ساختار آن مشابه میکای طبیعی است و خلوص، شفافیت، عایق بودن و مقاومت در برابر دمای بالا بهتر از میکای طبیعی است، بنابراین می توان آن را به طور کامل در برخی از کاربردهای صنعتی استفاده کرد. . با جایگزینی یا حتی پیشی گرفتن از میکای طبیعی، حیات و چشم انداز توسعه قوی دارد. این ماده جدیدی از کریستال های غیرفلزی پوسته پوسته مصنوعی سنتز شده با اهمیت استراتژیک است. هدف اصلی فعلی میکای مصنوعی خرد کردن میکا به پودر میکا با اندازه های مختلف ذرات است. صنایع کاربرد آن شامل پوششها، لاستیک، پلاستیک، کاغذ میکا، سرامیک میکا، مواد جاذب امواج مصنوعی خاص، صفحات گرمایش الکتریکی میکای مصنوعی، سرامیکهای قابل ماشینکاری و رنگدانههای مروارید میکای مصنوعی و کاربردهای دیگر است.

مزایای آسیاب خشک

1. فرآیند تولید ساده، بدون تجهیزات بیش از حد و خطوط تولید طولانی است.

2. بدون نیاز به آب و انرژی گرمایی، تقاضای انرژی کمتر.

3. در مقایسه با روش مرطوب، قیمت محصول نهایی پایین است و عملکرد هزینه برای برخی از محصولات درجه پرکننده با تقاضای کمتری بالاتر است.

4. راندمان تولید نسبتاً بالاتر از روش مرطوب است.

چرا برای فرآیند پیش پردازش پودرسازی به یک پودر کننده فوق ریز نیاز دارید؟

امروزه بسیاری از مواد با توجه به نحوه استفاده مردم باید به اشکال مختلف ارائه شوند. به عنوان مثال، مواد دارویی چینی، کاربران باید آنها را به گلوله تبدیل کنند، آنها را به پودر خرد کنند و غیره. فرض تکمیل این مراحل نیاز به پودرهای فولادی ضد زنگ به عنوان مبنایی برای مراحل پیش پردازش آنها دارد. پودرساز فولاد ضد زنگ باید ابتدا این قطعات بزرگ از مواد را به قطعات کوچک خرد کرده و سپس آنها را به صورت پودر خرد کرده یا طبق تقاضا قرص بسازد. چرا نمی توان آن را فقط با آسیاب پودر کرد؟ آیا نیاز به خرید یک پودر بسیار ریز دیگر دارید؟

اهمیت پودر کننده فوق ریز در موارد زیر است:

ابتدا بگذارید مواد با سرعت بیشتر و موثرتر به پودر تبدیل شود. ابتدا از یک سنگ شکن درشت استفاده کنید تا آن مواد عجیب و غریب و حجیم را به قطعات کوچک خرد کنید. برای خرد کردن ثانویه، پودر بسیار ریز بسیار راحت تر و راحت تر است و پودر تولید شده ظریف تر است و در همان زمان خروجی افزایش می یابد.

دوم، استفاده از پودر کننده را حفظ کنید. جلوگیری از پودر شدن مستقیم موادی با سختی زیاد، قطر زیاد و ویسکوزیته سنگین، تا حدی از پودرساز محافظت می کند.

سوم، مواد را گردگیری کنید. آسیاب فوق ریز مجهز به دستگاه حذف گرد و غبار است که می تواند گرد و غبار را از مواد در فرآیند خرد کردن در محدوده خاصی حذف کند و به طور موثر محیط کار را بهبود بخشد.

چه موادی را می توان آسیاب جت آسیاب کرد؟

هر پودر کریستالی یا شکننده را می توان در آسیاب جت آسیاب کرد. مواد مرطوب را نیز می توان به سرعت با استفاده از هوای گرم یا بخار فوق گرم به سرعت خشک و آسیاب کرد.

ویژگی های محصولات جت فرز چیست؟

یکی از مهمترین ویژگی های محصولات آسیاب جت افزایش چشمگیر سطح سطح است. هنگامی که به 5 میکرون کاهش می یابد، یک محصول 30 مش افزایش 1643000 برابری در تعداد ذرات و افزایش 118 برابری در سطح را دارد. این امر زمان واکنش مواد شیمیایی را کوتاه می کند. قدرت دارو با افزایش مساحت سطح افزایش می یابد، بنابراین برای انجام همان کار به دوز کمتری از دارو نیاز است. داروها برای افراد مبتلا به آسم باید به اعماق ریه ها بروند و ذرات موجود در دارو که از ذرات بسیار ریز تشکیل شده اند حتی عمیق تر می شوند. یک آسیاب جت، پودر دارو را به اندازه کافی خرد می کند تا از سوزن زیرپوستی عبور کند. پرکننده ها و گسترش دهنده ها مانند محصولات خاک رس و سیلیس دقیقاً برای استفاده در محصولات کاغذی و پلاستیکی خوب آسیاب می شوند. آفتکشها، علفکشها و سایر محصولات مرتبط با گیاه از مواد فعال کمتری برای پوشش سطح بیشتری استفاده میکنند و هزینهها را کاهش میدهند.

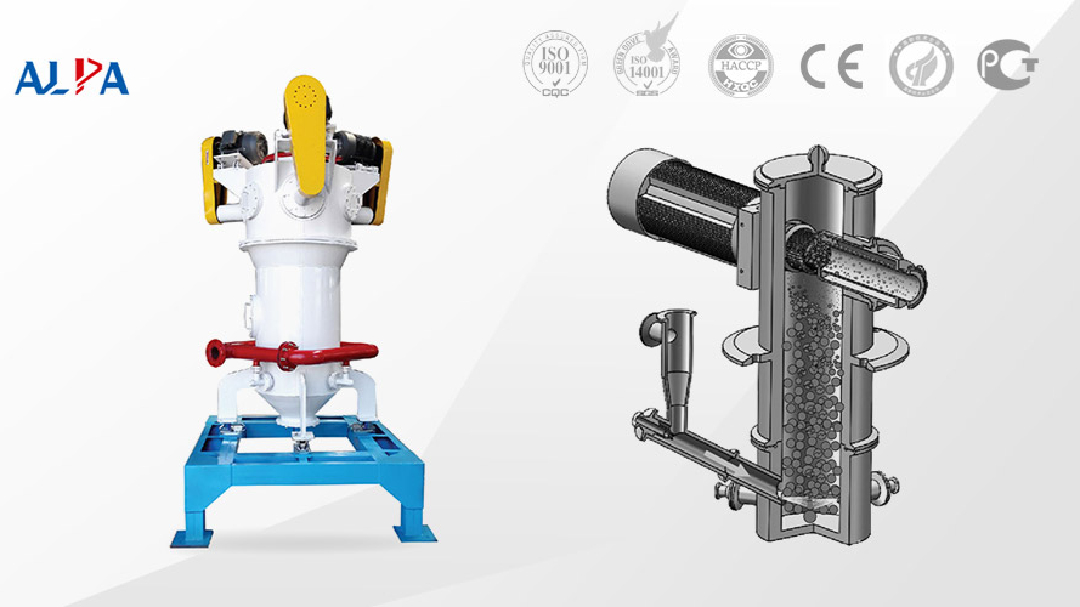

تجهیزات سنگ زنی بسیار ریز پزشکی - آسیاب جت

میکرونیزه کردن مواد خام می تواند به طور قابل توجهی حلالیت داروهای کم محلول را بهبود بخشد، و سرعت انحلال مواد جامد تهیه شده از داروهای بسیار ریز پودری با محلول ضعیف می تواند الزامات ارزیابی قوام داخلی را برآورده کند. آسیاب جت یکی از مهم ترین اجزای تجهیزات پودرسازی فوق ریز است که می تواند مواد را تا چند میکرون پودر کند. آسیاب جت که به عنوان آسیاب جت یا آسیاب انرژی جریان نیز شناخته می شود، از جریان هوای پرسرعت یا بخار فوق گرم برای برخورد، آسیاب و برش مواد برای خرد کردن آنها استفاده می کند.

اصل کار آسیاب جت در فرآیند تهیه پودر

پس از فشار هوای فشرده یا گاز بی اثر در نازل، از نیروی تزریق سیال الاستیک با سرعت بالا برای ایجاد ضربه قوی، برش، برخورد و اصطکاک بین ذرات، گاز و ذرات، ذرات و دیوار و سایر اجزاء استفاده می شود. و غیره. در عین حال، تحت تأثیر نیروی گریز از مرکز چرخش جریان هوا یا ترکیب با یک طبقهبندی، ذرات درشت و ریز برای رسیدن به پودر شدن بسیار ریز طبقهبندی میشوند.

(1) آسیاب جت تخت

به آسیاب جت تخت آسیاب جت دیسکی نیز می گویند. اصول کار این نوع تجهیزات بدین صورت است که هوای فشرده از طریق ورودی وارد محفظه توزیع هوا می شود که باعث ایجاد فشار منفی می شود و مواد وارد محفظه اختلاط می شود و سپس توسط جریان هوای پرسرعت به داخل محفظه خرد کن پاشیده می شود. از نازل خارج می شود. اتاق جهت شعاعی نازل و محفظه خرد کردن دارای زاویه مشخصی است، بنابراین مواد با سرعت بسیار بالایی تحت جریان هوای پرسرعت خارج شده از نازل می چرخند و حرکت دایره ای انجام می دهند. مواد با یکدیگر برخورد می کنند و دیواره داخلی محفظه سنگ شکن با هم برخورد می کند، آسیاب و غیره می شود، بنابراین مواد خرد می شوند. مواد درشتی که الزامات را برآورده نمی کنند برای ادامه له شدن تحت اثر نیروی گریز از مرکز به دیوار پرتاب می شوند و پودر ریز از لوله خروجی سنگ شکن برای جمع آوری محصولات خرد شده وارد سیستم جمع آوری آسیاب جت می شود.

(2) آسیاب جت بستر سیال (ضد اسپری).

آسیاب جت بستر سیال (جت مقابل) آسیاب جت جدیدتر است. اصل کار آسیاب جت ضد جت بستر سیال به این صورت است که جریان هوا از یک گروه نازل (تعداد > 2) عبور می کند تا یک میدان جریان ضد جت در آسیاب ایجاد شود و مواد سیال می شوند. مواد موجود در آسیاب جت برخورد، اصطکاک و ضربه قوی بین ذرات در نقطه تقاطع جت نازل خواهند داشت و سپس خرد می شوند. پودر پودر شده تحت اثر فشار منفی از طبقهبندی کننده عبور میکند و محصولاتی که شرایط را برآورده میکنند توسط جداکننده سیکلون و گردگیرنده گرد و غبار جمعآوری میشوند، در حالی که ذرات درشتتر که شرایط را برآورده نمیکنند به منطقه خرد کردن بازگردانده میشوند تا تحت پودر شوند. تاثیر جاذبه

ویژگی های آسیاب جت برای سنگ زنی دارو

1. محدوده توزیع اندازه ذرات باریک است و اندازه متوسط ذرات خوب است

از طریق فرآیند پودر شدن جریان هوا با فشار بالا و نیروی گریز از مرکز چرخش جریان هوا طبقهبندیکننده دقیق، طبقهبندی خودکار اندازههای مختلف ذرات تحقق مییابد. توزیع اندازه ذرات محصولات بهدستآمده باریک، متوسط اندازه ذرات ریز و اندازه ذرات D50 بین 5 تا 10 میکرومتر است.

2. شکل پودر خوب است، خلوص محصول بالا است

ظاهر پودر تولید شده توسط آسیاب جت کروی است، سطح ذرات صاف است، شکل منظم است، پراکندگی خوب است، سایش مکانیکی در طول فرآیند خرد کردن کم است و خلوص محصول بالا است.

3. مناسب برای داروهای نقطه ذوب پایین و حساس به حرارت

جت پودر کننده با هوای فشرده کار می کند و جت پرسرعت به صورت پنوماتیک اثر ژول تامسون را تولید می کند. برخورد آدیاباتیک پنوماتیک در نازل دمای سیستم خرد کردن را کاهش می دهد و گرمای تولید شده توسط برخورد و اصطکاک دارو را خنثی می کند.

4. آب بندی خوب، بدون آلودگی

با توجه به عملکرد آب بندی خوب آسیاب جت، عملکرد محصول بالا است. کل فرآیند خرد کردن تحت فشار منفی، بدون نشتی، بدون آلودگی به محیط انجام می شود و می تواند به صورت آسپتیک عمل کند.

5. عملیات آنلاین خرد کردن-اختلاط-خشک کردن

آسیاب جت می تواند عملیات آنلاین مانند خرد کردن، مخلوط کردن و خشک کردن را انجام دهد و همچنین می تواند به طور همزمان پودر دارو را اصلاح کند. به عنوان مثال، برخی از داروها در حین پودر شدن به داخل مایع اسپری می شوند و ذرات را می پوشانند و اصلاح می کنند.

آسیاب جت به اولین انتخاب برای توسعه مواد مختلف میکروپودر با کارایی بالا تبدیل شده است.

پودر سرامیک ضربه ای، تولید بدون آلودگی پودر فوق العاده ریز

برای خرد کردن مکانیکی سنتی، معمولاً فرآیند خرد کردن مواد با اعمال مکانیکی نیروهایی مانند برش، اکستروژن، ضربه و سنگ زنی است. مواد خرد شده نیاز به تماس مستقیم با بدنه های سنگ زنی یا رسانه های آسیاب دارند، در حالی که بدنه های سنگ زنی سنتی بیشتر از مواد مختلف فلزی ساخته می شوند و ورود ناخالصی های فلزی به دلیل ساییدگی اجتناب ناپذیر است. بنابراین، استفاده از پودرهای مکانیکی در زمینه هایی مانند باتری های لیتیومی، داروها، محصولات بهداشتی و مواد غذایی که نیاز به پودر کردن بدون آلودگی دارند، بسیار محدود است.

اگر می خواهید از آسیاب مکانیکی در صنعتی بدون آلودگی مغناطیسی استفاده کنید، در طراحی دستگاه سنگ شکن ضروری است. قسمتی که در طی فرآیند خرد کردن با مواد در تماس است باید یک بخش ساختاری سرامیکی باشد. شرکت Shenfei Powder (صنعت هانگ شنگ) در طول تحقیق در مورد فرآیند پودرسازی مواد باتری لیتیومی، یک پودر کننده فوق ریز مکانیکی سرامیکی را با توجه به نیاز مشتریان توسعه و تولید کرده است. اندازه ذرات خوراک این نوع تجهیزات کمتر از 3 میلی متر است و اندازه ذرات محصول از 5 تا 100 میکرومتر قابل تنظیم است. کل مجموعه تجهیزات دارای یکپارچگی سیستم بالا، نرخ پودر ریز کم، عملکرد بالا، شکل ذرات خوب و کنترل دقیق ذرات بزرگ است. به شدت مورد علاقه کاربران باتری لیتیومی است.

اصل کار پودر ساز فوق ریز مکانیکی سرامیکی به این صورت است که مواد به طور یکنواخت توسط سیستم تغذیه به داخل محفظه پودر شدن فرستاده می شود و تحت تاثیر دیسک پودر شدن تحت نیروی گریز از مرکز قرار می گیرد، با چرخ دنده حلقه پودر شدن برخورد می کند و توسط نیروهای مختلف مانند برش، اصطکاک و ساییدگی پودر می شود. محصول با جریان هوا به منطقه طبقه بندی حرکت می کند و توسط چرخ طبقه بندی که توسط تبدیل فرکانس کنترل می شود از هم جدا می شود.

در حال حاضر، پودر کننده فوق ریز مکانیکی سرامیکی توسعه یافته و تولید شده توسط پودر آلپا دارای 20 سال تجربه کاربردی در صنعت باتری لیتیومی است. این تجهیزات به ویژه برای پودر کردن مواد با اندازه ذرات بیش از 5 میکرون مناسب است و از ویژگی های راندمان بالا و صرفه جویی در مصرف انرژی برخوردار است. با رشد انفجاری صنعت انرژی های نو باتری لیتیومی در سال های اخیر، این تجهیزات به مکملی قدرتمند برای استفاده از تجهیزات فرز جت و آسیاب های شن و ماسه در مواد باتری لیتیوم تبدیل خواهد شد. مشتریان میتوانند فرآیندها و تجهیزات خرد کردن مقرونبهصرفهتر و کاربردیتر را با توجه به نیازهای خود برای خرد کردن و پردازش مواد با اندازههای ذرات متنوع انتخاب کنند.

البته در فرآوری خرد کردن دارو، محصولات مراقبت بهداشتی، مواد غذایی، صنایع شیمیایی و غیره که نیازی به آلودگی مغناطیسی ندارند، آسیاب فوق ریز مکانیکی سرامیکی نیز انتخاب بسیار خوبی است.

کاربرد و انتخاب تجهیزات آسیاب جت

در سال های اخیر، همانطور که عملکرد برتر ذرات بسیار ریز به طور مداوم تایید شده است، توجه محققان بیشتر و بیشتری به کار تحقیقاتی تولید پودر ریز آغاز شده است. به عنوان یک روش مهم آمادهسازی پودر بسیار ریز، فناوری فرز جت به یکی از روشهای ارجح برای توسعه مواد مختلف میکروپودر با کارایی بالا تبدیل شده است.

آسیاب جت، همچنین به عنوان آسیاب جت یا آسیاب انرژی جریان شناخته می شود، از جریان هوای با سرعت بالا برای برخورد مواد با قطعات ضربه، ضربه، برش و سایر اثرات برای پودر شدن استفاده می کند. محصول به دست آمده از پودر کردن مواد با آسیاب جت دارای ظرافت یکنواخت، توزیع اندازه ذرات باریک، خلوص بالا، سطح ذرات صاف، شکل منظم و پراکندگی خوب است. در طی فرآیند خرد کردن، مواد کمتر آلوده میشوند و حتی میتوان به محیطی عاری از آلودگی و استریل دست یافت، بنابراین میتوان آن را برای خرد کردن بسیار ریز در زمینههایی مانند غذا و دارو که مجاز به آلوده شدن به اجسام خارجی نیستند، اعمال کرد. آسیاب جت در طول فرآیند خرد کردن گرمای زیادی آزاد نمی کند، بنابراین برای خرد کردن مواد با نقطه ذوب پایین یا حساسیت حرارتی مناسب تر از سایر تجهیزات خرد کردن است. درجه اتوماسیون در فرآیند تولید بالا است و می توان از آن برای تولید صنعتی در مقیاس بزرگ استفاده کرد. فرز جت همچنین می تواند عملیات مشترک خرد کردن و مراحل بعدی تولید را محقق کند. به عنوان مثال، خرد کردن و خشک کردن مواد را می توان همزمان متوجه شد و همچنین محلول را می توان در حین خرد کردن اسپری کرد تا سطح پودر را بپوشاند یا تغییر دهد. اما معایبی مانند مصرف انرژی زیاد دارد.

انواع آسیاب جت

آسیاب جت مارپیچی

آسیاب جت اسپیرال که به نام آسیاب جت دیسکی افقی نیز شناخته می شود، اولین و پرمصرف ترین آسیاب جت در صنعت است. دارای مزایای ساختار ساده، عملکرد راحت، خود درجه بندی و غیره است، اما انرژی جنبشی ضربه تجهیزات زیاد نیست و قدرت خرد شدن کم است. در هنگام پردازش مواد با سختی بالا، دیواره داخلی بدنه به دلیل عملکرد مواد با جریان هوای پر سرعت با دیواره داخلی محفظه سنگ زنی برخورد می کند و به شدت مالش می کند که باعث تشدید آلودگی محفظه سنگ زنی و ایجاد آلودگی خاصی برای محصول می شود. برای طیف وسیعی از مواد، به ویژه موادی که از سنگدانه ها یا سنگدانه های مختلف تشکیل شده اند، مناسب است.

آسیاب جت ضد جت

آسیاب جت ضد جت که با نامهای آسیاب جت ضد جت و آسیاب جت معکوس نیز شناخته میشود، نوعی تجهیزات با میزان مصرف انرژی بالا است. از آنجایی که فرآیند خرد کردن عمدتا به برخورد با سرعت بالا بین ذرات متکی است، می تواند به طور موثری از سایش قطعات ضربه ای توسط جریان هوا با سرعت بالا جلوگیری کند و در عین حال مشکل آلودگی مواد را بهبود بخشد و اندازه ذرات محصول ریزتر است. اما این تجهیزات مساحت بزرگی، مصرف انرژی بالا و توزیع اندازه ذرات گسترده را اشغال می کند. اغلب برای خرد کردن مواد سخت، شکننده و چسبناک استفاده می شود.

آسیاب جت بستر سیال

آسیاب جت بستر سیال نوع جدیدی از آسیاب جت است که دارای مزایای توزیع اندازه ذرات باریک، راندمان خرد شدن بالا، مصرف انرژی کم، آلودگی کمتر محصول و فرسودگی کمتر لوازم جانبی است، اما هزینه تجهیزات نسبتاً بالا است. از آنجایی که مواد باید قبل از برخورد و خرد شدن توسط جریان هوا در حالت سیال قرار گیرند، آسیاب جت بستر سیال معمولاً نیاز دارد که مواد خرد شده دارای ظرافت کافی باشد و نیاز به مواد با چگالی بالا آشکارتر است. اغلب برای خرد کردن، پراکندگی و شکل دادن به مواد در رزین های مصنوعی، رزین فنولیک، پزشکی، آرایشی، سرامیک های پیشرفته، پودر مغناطیسی، مواد باتری و سایر صنایع استفاده می شود.

در آینده، روند توسعه اصلی تجهیزات فرز جت بسیار ظریف عمدتاً در افزایش خروجی یک دستگاه و کاهش مصرف انرژی در هر واحد محصول آشکار خواهد شد. بهبود ظرافت محصول و تقویت محدودیت خرد کردن تجهیزات. تنظیم آنلاین ظرافت محصول و توزیع اندازه ذرات و غیره

14 روش درمان پوشش سطحی پودر بسیار ریز

پودر فوق ریز معمولاً به ذرات با اندازه ذرات میکرون یا نانومتر اطلاق می شود. در مقایسه با مواد معمولی حجیم، دارای سطح ویژه بزرگتر، فعالیت سطحی و انرژی سطح بالاتر است، بنابراین خواص نوری، حرارتی، الکتریکی، مغناطیسی، کاتالیزوری و سایر موارد عالی را از خود نشان می دهد. به عنوان یک ماده کاربردی، پودر بسیار ریز در سال های اخیر به طور گسترده مورد مطالعه قرار گرفته است و به طور گسترده ای در زمینه های مختلف توسعه اقتصادی ملی مورد استفاده قرار گرفته است.

1. روش اختلاط مکانیکی. با استفاده از اکستروژن، ضربه، برش، اصطکاک و سایر نیروهای مکانیکی، اصلاح کننده به طور مساوی در سطح بیرونی ذرات پودر توزیع می شود، به طوری که اجزای مختلف می توانند به یکدیگر نفوذ کرده و به همدیگر نفوذ کنند و یک پوشش را تشکیل دهند.

2. روش واکنش فاز جامد. طبق فرمول چندین نمک فلزی یا اکسیدهای فلزی را کاملاً مخلوط و آسیاب کنید، سپس کلسینه کنید و مستقیماً از طریق واکنش حالت جامد پودر پوشش بسیار ریز بدست آورید.

3. روش هیدروترمال. در یک سیستم بسته با دمای بالا و فشار بالا، از آب به عنوان محیطی برای به دست آوردن محیط فیزیکی و شیمیایی خاصی استفاده می شود که در شرایط فشار عادی نمی توان آن را به دست آورد، به طوری که پیش ساز واکنش کاملاً حل شده و به درجه خاصی از فوق اشباع می رسد. به این ترتیب عناصر رشد تشکیل شده و سپس هسته و تبلور پودر کامپوزیت را ایجاد می کند.

4. روش سل-ژل. ابتدا، پیشساز اصلاحکننده در آب (یا حلال آلی) حل میشود تا محلولی یکنواخت تشکیل شود، و املاح و حلال تحت هیدرولیز یا الکلیز قرار میگیرند تا سل اصلاحکننده (یا پیشساز آن) به دست آید. سپس ذرات پوشش داده شده از پیش تیمار شده به طور یکنواخت با سل مخلوط می شوند، به طوری که ذرات به طور یکنواخت در سل پراکنده می شوند، سل پس از درمان به ژل تبدیل می شود و در دمای بالا کلسینه می شود تا پودر پوشش داده شده با یک اصلاح کننده در سطح خارجی به دست آید. ، در نتیجه اصلاح سطح پودر را درک می کند.

5. روش بارش. به محلول حاوی ذرات پودر یک رسوبدهنده اضافه کنید، یا مادهای اضافه کنید که میتواند باعث تشکیل یک رسوبکننده در سیستم واکنش شود، به طوری که یونهای اصلاحشده تحت واکنش رسوبگذاری قرار گرفته و روی سطح ذرات رسوب میکنند و در نتیجه ذرات را میپوشانند.

6. روش انعقاد ناهمگن (همچنین به عنوان "روش لخته سازی متفرقه" شناخته می شود). روشی مبتنی بر این اصل که ذرات با بارهای مخالف روی سطح می توانند یکدیگر را جذب کرده و تجمع کنند. اگر قطر یک نوع ذره بسیار کوچکتر از قطر ذره باردار دیگر باشد، در طی فرآیند انباشتگی، ذره کوچک روی سطح بیرونی ذره بزرگ جذب می شود و یک پوشش تشکیل می دهد.

7. روش پوشش میکروامولسیونی. ابتدا از هسته میکرو آب تهیه شده توسط میکروامولسیون W/O (آب در روغن) برای تهیه پودر فوق ریز برای پوشش استفاده می شود و سپس پودر با پلیمریزاسیون میکروامولسیونی پوشش داده شده و اصلاح می شود.

8. روش هسته زایی غیر یکنواخت. طبق تئوری فرآیند تبلور LAMER، لایه پوشش با استفاده از هسته زایی و رشد ناهمگن ذرات اصلاح کننده بر روی ماتریس ذرات پوشش داده شده تشکیل می شود.

9. روش آبکاری الکترولس. به فرآیند رسوب فلز به روش شیمیایی بدون جریان خارجی، از جمله روش جابجایی، روش آبکاری تماسی و روش کاهش اشاره دارد.

10. روش سیال فوق بحرانی. این یک فناوری جدید است که هنوز در دست مطالعه است. در شرایط فوق بحرانی، کاهش فشار می تواند منجر به فوق اشباع شود و نرخ های فوق اشباع بالا را می توان به دست آورد و به املاح جامد اجازه می دهد تا از محلول های فوق بحرانی متبلور شوند.

11. روش رسوب بخار شیمیایی. در دمای نسبتاً بالا، گاز مخلوط شده با سطح زیرلایه برهمکنش می کند، برخی از اجزای گاز مخلوط را تجزیه می کند و یک پوشش فلزی یا ترکیبی روی بستر ایجاد می کند.

12. روش پرانرژی. روش پوشش دهی نانوذرات با استفاده از پرتوهای مادون قرمز، اشعه ماوراء بنفش، اشعه γ، تخلیه تاج، پلاسما و غیره در مجموع به عنوان روش های پرانرژی شناخته می شود. در روش پرانرژی معمولاً از برخی مواد با گروه های عاملی فعال برای رسیدن به پوشش روی سطح نانوذرات تحت تأثیر ذرات پر انرژی استفاده می شود.

13. روش پیرولیز اسپری. اصل فرآیند این است که محلول مخلوط چند نمک حاوی یون های مثبت مورد نیاز را به داخل غبار اسپری کنید و آن را به محفظه واکنش گرم شده تا دمای تنظیم شده ارسال کنید و از طریق واکنش ذرات پودر کامپوزیت ریز تولید کنید.