تکنیک های طبقه بندی پودرهای فوق ریز چیست؟

پودر فوق ریز نه تنها پایه ای برای تهیه مواد ساختاری است، بلکه ماده ای با عملکردهای ویژه است. فیلد مورد نیاز است. با کاربرد هر چه بیشتر پودر فوق ریز در صنعت مدرن، جایگاه فناوری طبقه بندی پودر در فرآوری پودر اهمیت بیشتری پیدا می کند.

1. معنای طبقه بندی

در فرآیند پودر کردن، تنها بخشی از پودر معمولاً نیازهای اندازه ذرات را برآورده می کند. اگر محصولاتی که به نیاز رسیده اند به موقع جدا نشوند و سپس به همراه محصولاتی که اندازه ذرات مورد نیاز را ندارند پودر شوند، باعث اتلاف انرژی و خرد شدن بیش از حد برخی محصولات می شود.

علاوه بر این، پس از تصفیه شدن ذرات تا حد معینی، پدیده خرد شدن و آگلومره شدن ظاهر می شود و حتی فرآیند خرد شدن به دلیل تجمع ذرات بزرگتر بدتر می شود. به همین دلیل در فرآیند تهیه پودر فوق ریز، طبقه بندی محصول ضروری است. از یک طرف، اندازه ذرات محصول در محدوده توزیع مورد نیاز کنترل می شود. سپس برای بهبود راندمان خرد کردن و کاهش مصرف انرژی خرد کنید.

با بهبود ظرافت پودر مورد نیاز و افزایش خروجی، دشواری تکنولوژی طبقه بندی بیشتر و بیشتر می شود. مشکل طبقه بندی پودر به کلیدی برای محدود کردن توسعه فناوری پودر تبدیل شده است و یکی از مهم ترین فناوری های اساسی در فناوری پودر است. یکی بنابراین تحقیق در مورد تکنولوژی و تجهیزات طبقه بندی پودر فوق ریز بسیار ضروری است.

2. اصل طبقه بندی

طبقهبندی به معنای وسیع، تقسیم ذرات به چندین بخش مختلف با استفاده از ویژگیهای مختلف اندازه ذرات، چگالی، رنگ، شکل، ترکیب شیمیایی، مغناطیس و رادیواکتیویته است. طبقهبندی به معنای محدود بر این واقعیت استوار است که ذرات با اندازههای مختلف ذرات در محیط (معمولاً هوا و آب) تحت تأثیر نیروی گریز از مرکز، گرانش، نیروی اینرسی و غیره قرار میگیرند و در نتیجه مسیرهای حرکت متفاوتی ایجاد میکنند تا متوجه شوند که طبقه بندی ذرات با اندازه های مختلف ذرات

3. طبقه بندی طبقه بندی کننده ها

با توجه به محیط مورد استفاده، می توان آن را به طبقه بندی خشک (واسطه هوا) و طبقه بندی مرطوب (محیط آب یا مایعات دیگر) تقسیم کرد. ویژگی طبقه بندی خشک این است که از هوا به عنوان سیال استفاده می شود که نسبتاً ارزان و راحت است اما دو عیب دارد. یکی اینکه به راحتی باعث آلودگی هوا می شود و دیگری اینکه دقت طبقه بندی بالا نیست. طبقه بندی مرطوب از مایع به عنوان رسانه طبقه بندی استفاده می کند و مشکلات پس از پردازش زیادی وجود دارد، یعنی پودر طبقه بندی شده نیاز به آبگیری، خشک کردن، پراکندگی و تصفیه فاضلاب و غیره دارد، اما دارای ویژگی های دقت طبقه بندی بالا است. و بدون گرد و غبار انفجاری

با توجه به داشتن قطعات متحرک می توان آن را به دو دسته تقسیم کرد:

(1) طبقه بندی کننده استاتیک: هیچ قسمت متحرکی در طبقه بندی کننده وجود ندارد، مانند طبقه بندی کننده جاذبه، طبقه بندی کننده اینرسی، جداکننده سیکلون، طبقه بندی کننده جریان هوا مارپیچی و طبقه بندی کننده جت و غیره. هزینه های عملیاتی پایینی دارد. عملیات و نگهداری راحت تر است، اما دقت طبقه بندی بالا نیست، بنابراین برای طبقه بندی دقیق مناسب نیست.

(2) طبقه بندی کننده دینامیک: در طبقه بندی کننده قطعات متحرک وجود دارد که عمدتاً به طبقه بندی های مختلف توربین اشاره دارد. این نوع طبقه بندی کننده ساختار پیچیده ای دارد، نیاز به نیرو دارد و انرژی زیادی مصرف می کند، اما دقت طبقه بندی بالایی دارد و به راحتی می توان اندازه ذرات طبقه بندی کننده را تنظیم کرد. تا زمانی که سرعت چرخش پروانه تنظیم شود، اندازه ذرات برش طبقه بندی کننده را می توان تغییر داد که برای طبقه بندی دقیق مناسب است.

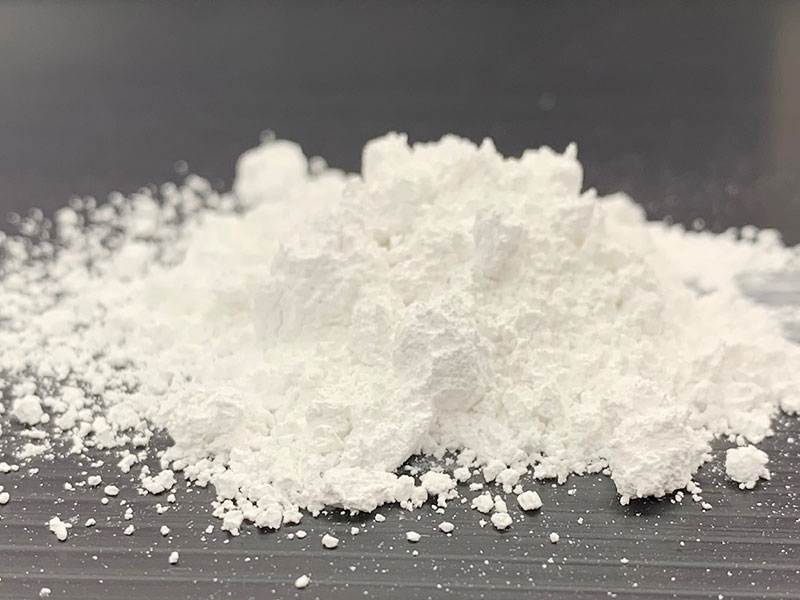

کاربرد پودر تالک در پلاستیک های مهندسی

پودر تالک یک ماده معدنی طبیعی سفید، پوسته پوسته، با نسبت تصویر بالا، غیر آلی و بی اثر است. این به طور گسترده ای در PP، PA، آلیاژ PC/ABS، PBT، LCP و سایر پلاستیک های مهندسی استفاده می شود. این کاهش هزینه پر کردن کربنات کلسیم مشابه و عملکرد دوگانه تقویت شده با فیبر شیشه ای دارد. پودر تالک قابلیت افزایش دمای HDT محصولات، مدول خمشی محصولات جدار نازک و کاهش ضریب انبساط خطی CLTE و ... را دارد و در صنایعی مانند خودروسازی، لوازم خانگی و ظروف مواد غذایی کاربرد فراوانی دارد.

ساختار کریستالی تالک لایه لایه است که تمایل دارد به راحتی به فلس تقسیم شود و دارای خواص ویژه ای مانند روان کنندگی، ضد چسبندگی، کمک جریان، عدم جذب و بی اثری شیمیایی است. پودر تالک بسیار ریز از مواد معدنی طبیعی از طریق فرآیندهای متعددی مانند استخراج، انتخاب خشن، انتخاب ریز، خرد کردن، آسیاب درشت، آسیاب جریان هوا و غیره از مواد معدنی طبیعی فرآوری میشود. عامل کلیدی برای محصولات پودر تالک با کیفیت بالا، حفظ ساختار پوسته پوسته است. پودر تالک به بالاترین درجه.

1) محصولات پر شده از پودر تالک بسیار ریز دارای مدول خمشی بالایی هستند و برای قطعات با سختی بالا مناسب هستند.

2) اصلاح پر کردن دارای ثبات ابعادی بهتر، توانایی کنترل نسبت ابعاد بهتر است و عملکرد ضد تابش بدیهی است که بهتر از الیاف شیشه است.

3) میکروپودر تالک را می توان به عنوان یک عامل هسته زایی معدنی استفاده کرد و به یک عامل هسته زا آلی برای دستیابی به اثر هسته زایی و افزایش دمای HDT کمک می کند.

4) با الزامات FDA، ROHS و سایر مقررات مطابقت داشته باشید و محدودیت هایی را رعایت کنید که پودر تالک حاوی آزبست نیست (مرکز تحقیقات سرطان بین المللی IARC "تالک حاوی آزبست" را به عنوان یک ماده سرطان زا فهرست می کند)

استفاده از پودر تالک در TPO

تحت شرایط آزمایشی یکسان، نوع EPDM/POE، محتوای ماده سفت کننده را تغییر دهید و محصولات پودر تالک با ضخامت های مختلف را برای ارزیابی استحکام کامل TPO اصلاح شده، استحکام ضربه بریده در دمای اتاق و دمای پایین انتخاب کنید. و دمای HDT و عملکرد انقباض خطی مواد. در زیر شاخص اندازه ذرات محصولات پودر تالک Yimifabi است که به طور معمول در بازار مورد استفاده قرار می گیرند.

پودر تالک بسیار ریز دارای ساختار پوسته پوسته تری است که می تواند پلاستیک های TPO را بهتر تقویت کند، محصولات TPO را با نرخ انقباض پایین اعطا کند، ثبات ابعادی محصولات را بهبود بخشد و برای تولید محصولات "دیواره نازک" استفاده شود تا بتوان محصولات را طراحی کرد. ابعاد نازک تر و دقیق تر.

اثر پودر بر رسانایی حرارتی سرامیک آلومینا

در فرآیند تهیه مواد سرامیکی، تهیه پودر پیوند بسیار مهمی است و عملکرد پودر مستقیماً عملکرد محصول نهایی سرامیکی را تعیین می کند. عملکرد پودر عمدتاً به توزیع اندازه ذرات و مورفولوژی میکروسکوپی پودر بستگی دارد.

توزیع اندازه ذرات پودر عمدتاً بر اندازه دانه و عملکرد پخت مواد سرامیکی تأثیر می گذارد. محققان تأثیر توزیع اندازه ذرات پودر را بر چگالی مواد سرامیکی آلومینا مطالعه کردند و نتایج نشان داد که سرامیک آلومینا با چگالی نزدیک به 99 درصد بدون توجه به استفاده از یک ذره پهن یا باریک قابل تهیه است. پودر توزیع اندازه و اندازه دانه آن را می توان حفظ کرد. با این حال، در حدود 1 میکرومتر، توزیع اندازه ذرات گستردهتر میتواند چگالی بدنه سبز فشردهشده با پودر را افزایش دهد و مواد را قادر میسازد تا تحت یک فرآیند تراکم با نرخ انقباض کمتری قرار گیرند. دلیل اصلی این است که ذرات بزرگ در پودر با توزیع اندازه ذرات گسترده، حفرههای بیشتری تشکیل میشوند که در طی فرآیند قالبگیری با ذرات ریز پر میشوند.

محققان در این مورد مطالعه عمیق تری انجام دادند. آنها پخت را به سه مرحله اولیه، میانی و اواخر تقسیم کردند. پودر با توزیع اندازه ذرات گسترده تر، چگالی بدنه سبز رنگ را افزایش می دهد و سرعت تراکم سرامیک را در مراحل اولیه تف جوشی سرعت می بخشد. علاوه بر این، در مرحله میانی پخت، پودر با توزیع اندازه ذرات گسترده، سرعت رشد دانه را افزایش میدهد و منافذ جداسازی بسته در ماده در ماتریس دانهای بزرگتر قرار میگیرد، بنابراین پختپذیری بهتری دارد و به حفظ یک دانه کمک میکند. سرعت پخت بالا در مرحله بعدی پخت. با این حال، توزیع اندازه ذرات گسترده تر به دلیل تجمع ذرات محلی ماده منجر به تفاوت در تراکم می شود. حتی زمانی که توزیع اندازه ذرات از اندازه معینی تجاوز کند، اندازه دانه بدن متخلخل بسیار بزرگ خواهد بود و ساختار منافذ درشتتر میشود. به منظور به دست آوردن سرامیک آلومینا با چگالی بالا، انتخاب روش های قالب گیری و تف جوشی نقش کلیدی در انتخاب توزیع اندازه ذرات پودر دارد. بنابراین، توزیع اندازه ذرات پودر تأثیر زیادی بر چگالی مواد سرامیکی دارد که به نوبه خود هدایت حرارتی سرامیک را تعیین می کند.

پودر آلومینا با شکل منظم تاثیر زیادی بر عملکرد مواد سرامیکی در طی فرآیند پخت خواهد داشت. محققان بر این باورند که پودر با اندازه ذرات معقول و دانه بندی ذرات را می توان با افزودن یک چسب به پودر دانه بندی کرد. سیال تر کردن آن تأثیر مثبتی بر قالب گیری و تف جوشی بعدی خواهد داشت. در میان آنها، فرآیند دانه بندی به این صورت است که پودر تحت اثر چسباننده به شکل کروی در می آید، که به طور غیرمستقیم نشان می دهد که آلومینا کروی نقش مثبتی در بهبود چگالی سرامیک ها در طی فرآیند قالب گیری و تف جوشی دارد.

بنابراین، می توان دریافت که عملکرد (مورفولوژی و اندازه ذرات) پودر بر عملکرد تف جوشی سرامیکی تأثیر می گذارد، که همچنین به این معنی است که هدایت حرارتی سرامیک از آن جدا نیست. پس از قالب گیری و پخت، پودر پولکی دارای چگالی کمتر و تخلخل بیشتری است. محققان ابتدا حدس زدند که هدایت حرارتی آن زیاد نیست. و پودر آلومینا کروی می تواند سرامیک های شفاف با چگالی بالا تولید کند، بنابراین می توان قضاوت کرد که استفاده از پودر کروی برای تهیه سرامیک های رسانای حرارتی انتخاب مناسبی است.

فرآیند طبقه بندی پودر فوق ریز

Ultrafine powder raw materials are not only the basis for preparing structural

مواد، با استفاده از پودر بسیار ریز در صنعت مدرن به طور گستردهتر، جایگاه فناوری طبقهبندی پودر بسیار ریز در پردازش پودر اهمیت بیشتری پیدا میکند.

در حال حاضر، دستیابی به اندازه ذرات مورد نیاز از طریق خرد کردن مکانیکی در یک زمان برای پودر بسیار ریز تولید شده با روش های مکانیکی دشوار است و محصول اغلب در محدوده توزیع اندازه ذرات بزرگ قرار دارد. در استفاده از زمینه های مختلف صنعتی مدرن، اغلب لازم است که محصولات پودری فوق ریز در محدوده توزیع اندازه ذرات معینی باشند.

در حال حاضر، روش درجه بندی رایج تر مبتنی بر میدان گرانشی و میدان نیروی گریز از مرکز است.

اصل درجهبندی میدان گرانشی قدیمیترین، کلاسیکترین و نسبتاً کاملترین نظریه است و مبنای نظری آن بر اساس قانون استوکس در حالت جریان آرام است. در فرآیند طبقهبندی، فرض میشود که میدان جریان در حالت جریان آرام انجام میشود و ذرات جامد بسیار ریز کروی و آزاد برای تهنشینی در محیط فرض میشوند. اینها با وضعیت واقعی کاملاً متفاوت است. در میدان نیروی گریز از مرکز، ذرات می توانند شتاب گریز از مرکز بسیار بیشتری نسبت به شتاب گرانش به دست آورند، بنابراین سرعت ته نشینی همان ذره در میدان گریز از مرکز بسیار بیشتر از آن در میدان گرانش است، به عبارت دیگر، ذرات کوچکتر نیز می توانند به دست آورند. سرعت ته نشینی بزرگتر

علاوه بر این، طبقه بندی پودر بسیار ریز را می توان با توجه به محیط مورد استفاده به طبقه بندی خشک و طبقه بندی مرطوب تقسیم کرد. ویژگی طبقه بندی خشک این است که از هوا به عنوان سیال استفاده می شود که ارزان و راحت است اما دو عیب دارد. یکی اینکه به راحتی باعث آلودگی هوا می شود و دیگری اینکه دقت طبقه بندی بالا نیست. طبقه بندی مرطوب از مایع به عنوان رسانه طبقه بندی استفاده می کند و مشکلات پس از پردازش زیادی وجود دارد، یعنی پودر طبقه بندی شده برای تصفیه فاضلاب و غیره نیاز به آبگیری، خشک کردن و پراکندگی دارد، اما دارای ویژگی های دقت طبقه بندی و بالا است. بدون گرد و غبار انفجاری

با توجه به رسانه های مختلف سیال، می توان آن را به طبقه بندی خشک و طبقه بندی مرطوب تقسیم کرد. در طبقه بندی خشک می توان آن را با توجه به اصول طبقه بندی مختلف به نوع گرانشی، نوع گریز از مرکز و نوع اینرسی تقسیم کرد.

1. گرانش طبقه بندی فوق العاده خوب

طبقهبندی فوقریز گرانشی برای طبقهبندی ذرات با اندازههای ذرات مختلف در میدان گرانشی با سرعتهای مختلف رسوبگذاری استفاده میشود. دو نوع طبقه بندی کننده جاذبه وجود دارد: نوع جریان افقی و نوع جریان عمودی.

2. طبقه بندی کننده اینرسی

ذرات در هنگام حرکت مقدار معینی انرژی جنبشی دارند و وقتی سرعت حرکت یکسان باشد، هر چه جرم بزرگتر باشد، انرژی جنبشی بزرگتر است، یعنی اینرسی حرکت بیشتر می شود. هنگامی که آنها تحت عمل تغییر جهت حرکت خود قرار می گیرند، به دلیل تفاوت در اینرسی، مسیرهای حرکت متفاوتی تشکیل می شود تا به طبقه بندی ذرات بزرگ و کوچک پی ببرند. در حال حاضر، اندازه ذرات طبقه بندی این طبقه بندی می تواند به 1 میکرومتر برسد. اگر بتوان از تجمع ذرات و وجود جریان گردابی در محفظه طبقهبندی به طور موثر اجتناب کرد، انتظار میرود اندازه ذرات طبقهبندی به سطح زیر میکرون برسد و دقت طبقهبندی و کارایی طبقهبندی به طور قابل توجهی بهبود یابد.

3. طبقه بندی گریز از مرکز

طبقهبندیکنندههای گریز از مرکز نوعی از طبقهبندیکنندههای بسیار ظریف هستند که تاکنون ساخته شدهاند، زیرا به راحتی میتوانند میدان نیروی گریز از مرکز را تولید کنند که بسیار قویتر از میدان گرانشی است. با توجه به الگوهای جریان مختلف در میدان نیروی گریز از مرکز، می توان آن را به دو نوع تقسیم کرد: نوع گرداب آزاد و نوع گرداب اجباری.

4. طبقه بندی جت

در مقایسه با سایر طبقه بندی کننده ها، طبقه بندی جت دارای ویژگی های زیر است:

(1) هیچ قسمت متحرکی در قسمت درجه بندی وجود ندارد، حجم کار تعمیر و نگهداری کوچک است و کار قابل اعتماد است.

(2) جت جت می تواند باعث شود که پودر پیش پراکندگی خوبی داشته باشد.

(3) هنگامی که ذرات پراکنده شدند، بلافاصله وارد طبقه بندی کننده برای طبقه بندی سریع می شوند و از تجمع ثانویه ذرات تا حد زیادی اجتناب می کنند.

(4) محصولات چند سطحی را می توان به دست آورد، و اندازه ذرات هر سطح را می توان به طور انعطاف پذیر از طریق زاویه تیغه درجه بندی و فشار خروجی تنظیم کرد.

(5) راندمان طبقه بندی بالا و دانه بندی طبقه بندی.

تهیه اکسید خاکی کمیاب فوق ریز

ترکیبات خاکی کمیاب بسیار ریز کاربرد وسیع تری دارند. به عنوان مثال، مواد ابررسانا، مواد سرامیکی کاربردی، کاتالیزورها، مواد حسگر، مواد صیقل دهنده، مواد شب تاب، آبکاری دقیق و آلیاژهای با نقطه ذوب بالا، همگی به پودرهای بسیار ریز خاکی کمیاب نیاز دارند. تهیه ترکیبات بسیار ریز خاکی کمیاب در سالهای اخیر به یک کانون تحقیقاتی تبدیل شده است.

روش تهیه پودر فوق ریز خاکی کمیاب با توجه به حالت تجمع ماده به روش فاز جامد، روش فاز مایع و روش فاز گاز تقسیم می شود.

از بین روش های بارش، روش بارش بی کربنات آمونیوم و روش بارش اگزالات، روش های کلاسیک برای تولید اکسیدهای خاکی کمیاب معمولی هستند. تا زمانی که شرایط مناسب کنترل یا تغییر داده شود، می توان پودرهای ترکیبی خاکی کمیاب فوق ریز تهیه کرد، بنابراین برای صنعتی مناسب ترین هستند. روش تولید نیز روشی است که بیشتر مورد مطالعه قرار گرفته است. بی کربنات آمونیوم یک ماده خام صنعتی ارزان و آسان است. روش رسوب بی کربنات آمونیوم روشی است که در سال های اخیر برای تهیه پودرهای بسیار ریز از اکسیدهای خاکی کمیاب توسعه یافته است. این ویژگی عملکرد ساده، کم هزینه و مناسب برای تولید صنعتی است.

در این تحقیق، مشخص شد که غلظت خاک کمیاب، کلید تشکیل پودر فوق ریز به طور یکنواخت پراکنده است. در آزمایش رسوب Ce3+، زمانی که غلظت مناسب باشد، معمولاً 0.2~0.5mol/L است. پودر فوق ریز اکسید سریم کلسینه شده، اندازه ذرات آن کوچک، یکنواخت و پراکندگی خوب است. هنگامی که غلظت خیلی زیاد است، سرعت تشکیل دانه سریع است، و دانه های تشکیل شده زیاد و کوچک هستند، و زمانی که بارش شروع می شود، تجمع می یابد و کربنات جدی است. اکسید سریم به صورت آگلومره و نواری شکل، در نهایت اکسید سریم هنوز به شدت آگلومره است و اندازه ذرات بزرگی دارد. هنگامی که غلظت خیلی کم است، سرعت تشکیل دانه کند است، اما دانه ها به راحتی رشد می کنند و اکسید سریم بسیار ریز به دست نمی آید.

غلظت بی کربنات آمونیوم نیز بر اندازه ذرات اکسید سریم تأثیر می گذارد. هنگامی که غلظت بی کربنات آمونیوم کمتر از 1mol/L باشد، اندازه ذرات اکسید سریم به دست آمده کوچک و یکنواخت است. هنگامی که غلظت بی کربنات آمونیوم بیشتر از 1mol/L باشد، بارش جزئی رخ می دهد، که منجر به تجمع، اندازه ذرات اکسید سریم به دست آمده نسبتا بزرگ است و تجمع جدی است.

روش بارش اگزالات ساده، کاربردی، اقتصادی و صنعتی است. این یک روش سنتی برای تهیه پودر اکسید خاکی کمیاب است، اما اندازه ذرات اکسید خاکی کمیاب تهیه شده به طور کلی 3-10 میکرومتر است.

فرآیند تولید پودر تالک فوق العاده

پودر تالک بسیار ریز یک پودر تالک طبیعی بسیار ریز است که از سنگ معدن تالک با خلوص بالا فرآوری شده است. به طور گسترده ای در صنایع پلاستیک، لاستیک، پوشش و سایر صنایع استفاده می شود. پودر تالک فوقالعاده عمدتاً در پرایمر شفاف PU و پوشش رویه رنگ جامد PU در پوششهای چوبی بر پایه حلال استفاده میشود. به طور گسترده ای در پوشش های صنعتی استفاده می شود، عمدتا برای کاهش هزینه ها و بهبود عملکرد پرکننده پرایمرها. در رنگ لاتکس مبتنی بر آب، می تواند رنگ را با برس پذیری، تسطیح، حفظ براقیت و انعطاف پذیری خوبی به رنگ اعطا کند و در عین حال به طور موثر مقاومت در برابر خوردگی و خشکی پوشش را بهبود بخشد.

بهینه سازی تالک را می توان به شناورسازی، جداسازی دستی، جداسازی مغناطیسی، جداسازی فوتوالکتریک تقسیم کرد. در حال حاضر، هنوز نقصهایی در فناوری شناورسازی وجود دارد، بنابراین کل صنعت اساساً از بهرهبرداری شناور استفاده نمیکند. انتخاب دستی بر اساس تفاوت در صافی کانی های تالک و گنگ و همچنین تجربه جمع آوری شده توسط کارگران در انتخاب است که در حال حاضر بیشتر مورد استفاده قرار می گیرد. روش. روش جداسازی با استفاده از خواص نوری مختلف تالک و سطوح معدنی ناخالص را جداسازی فوتوالکتریک می نامند و این روش امروزه بیش از پیش مورد توجه و استفاده شرکت ها قرار می گیرد.

پس از جداسازی و نگهداری سنگ معدن در انبار، به صورت دستهای برای خرد کردن و آسیاب پودر درشت قبل از آسیاب بسیار ریز وارد کارگاه میشود: ابتدا خرد کردن چکشی، سپس آسیاب عمودی، عملیات حذف آهن و کیسهزنی.

با پیشرفت علم و فناوری و ارتقای مستمر نیازهای کاربردی بازار، تالک ریز آسیاب شده و بسیار ریز آسیاب شده به معیاری برای سنجش کیفیت محصولات پودر تالک تبدیل شده است. تالک دارای سختی Mohs 1 است و به طور طبیعی قابل خرد کردن و آسیاب کردن است. در حال حاضر، اساساً دو روش برای آسیاب بسیار ریز تالک در بازارهای داخلی و بینالمللی وجود دارد: یکی آسیاب و آسیاب جت، دیگری آسیاب عمودی به همراه آسیاب دانهبندی و الک. البته روشهای پردازش دیگری مانند آسیاب آبی، آسیاب نورد حلقهای و غیره وجود دارد، اما هیچکدام جریان اصلی نیستند.

ابتدا فرآیند آسیاب جت را معرفی کنید: پودر درشت - فرز جت - حذف آهن - پودر تمام شده، ظرافت محصول نهایی پودر ریز آسیاب شده به این ترتیب می تواند به مش 1250-5000 برسد (D97=30-5um).

دوم فرآیند تولید آسیاب عمودی به علاوه طبقه بندی: پودر ریز آسیاب عمودی - غربالگری دستگاه طبقه بندی - سطح غربالگری 1 تا 2 - حذف آهن - پودر تمام شده، ظرافت محصول نهایی پودر ریز آسیاب شده به این روش می تواند به 1250 برسد - مش 2500 (D97=30—8um).

از طریق فرآیند عملیات فوق و روشهای کار استاندارد، ما به شدت فرآیند تولید هر پیوند را کنترل میکنیم و محصولات فاقد صلاحیت را به منظور برآورده کردن الزامات کیفیت 100٪ نرخ عبور محصول کاهش میدهیم.

در حال حاضر، پردازش پودر تالک فوق ریز عمدتاً فرآیند خشک را اتخاذ می کند.

اصلاح سطح و استفاده از پودر فوق ریز باریت

پودر باریت یک ماده خام معدنی معدنی مهم حاوی باریم است که کاملاً با خواص مواد پلیمری متفاوت بوده و فاقد میل ترکیبی است که کاربرد آن را در زمینه مواد پلیمری محدود می کند. به منظور بهبود بیشتر عملکرد و گسترش زمینه کاربرد آن، سطح پودر باریت باید اصلاح شود.

مکانیزم اصلاح

اصلاح سطح پودرهای معدنی معدنی عمدتاً با جذب و پوشش اصلاحکنندههای شیمیایی روی سطح پودرهای معدنی حاصل میشود. اصلاح سطح یک یا هر دو ماده توسط برخی مولکولهای کوچک یا ترکیبات پلیمری با گروههای آمفوتریک، گروههای چربی دوست و آبدوست و مواد معدنی توسط واکنش شیمیایی یا پوشش فیزیکی ایجاد میشود. سطح از آب دوست به آبگریز تغییر می کند، که سازگاری و میل ترکیبی با پلیمرهای آلی را افزایش می دهد و پراکندگی را بهبود می بخشد، به طوری که مواد آلی و معدنی بهتر می توانند ترکیب شوند.

روش اصلاح

روش های اصلاح سطح شامل جذب فیزیکی، پوشش یا روش های فیزیکی-شیمیایی است. به طور کلی، روش های اصلاح سطح ذرات معدنی عمدتاً شامل انواع زیر است.

1 اصلاح پوشش سطح

از مواد معدنی یا آلی برای پوشاندن سطح پودر معدنی استفاده کنید و به سطح ذرات خواص جدیدی اعطا کنید. این روش عبارت است از ترکیب سورفکتانت یا عامل جفت کننده با سطح ذره از طریق جذب سطحی یا پیوند شیمیایی، به طوری که سطح ذره از آب دوست به آبگریز تغییر می کند و سازگاری بین ذره و پلیمر بهبود می یابد. این روش در حال حاضر رایج ترین روش مورد استفاده است.

2 اصلاح واکنش بارش

از واکنش رسوب شیمیایی برای رسوب محصول بر روی سطح پودر معدنی برای تشکیل یک یا چند "لایه اصلاح شده" استفاده می شود تا به اثر اصلاح دست یابد.

3 اصلاح مکانیکی

با استفاده از تنش مکانیکی برای فعال کردن سطح به عنوان وسیله ای برای آسیاب و خرد کردن مواد معدنی، ذرات نسبتاً بزرگ با خرد کردن، اصطکاک و غیره کوچکتر می شوند.

4 اصلاح پیوند

برخی از گروهها یا گروههای عاملی سازگار با پلیمرها با واکنش شیمیایی بر روی سطح ذرات پیوند میشوند تا ذرات معدنی و پلیمرها سازگاری بهتری داشته باشند تا هدف ترکیب ذرات معدنی و پلیمرها محقق شود.

5 اصلاح شیمیایی سطح

این روش اصلاح در حال حاضر پرکاربردترین روش در تولید است. از اصلاحکنندههای سطحی برای واکنش شیمیایی یا جذب گروههای عاملی خاص روی سطح معدنی برای دستیابی به هدف اصلاح شیمیایی استفاده میکند.

6 اصلاح سطح انرژی بالا

از انرژی عظیم تولید شده توسط تخلیه پر انرژی، اشعه ماوراء بنفش، اشعه پلاسما و غیره برای اصلاح سطح ذرات برای فعال کردن سطح و بهبود سازگاری بین ذرات و پلیمر استفاده کنید.

محصولات باریت به طور گسترده در صنعت نفت، صنایع شیمیایی، صنعت رنگ و صنعت ریخته گری فلز استفاده می شود. علاوه بر این، باریت همچنین می تواند تا حدی در ساخت صفحات اصطکاکی برای تجهیزات حمل و نقل استفاده شود. پودر بسیار ریز باریت اصلاح شده و پلیمر بالا آلی سازگاری و میل ترکیبی خوبی دارند و می توانند به طور یکنواخت در ماتریس پراکنده شوند. میتواند جایگزین سولفات باریم رسوبشده گرانقیمت در کاغذ، پوششها و رنگهای یک طرفه شود و هزینه تولید را کاهش دهد. استفاده از اصلاحکنندههای دیگر برای اصلاح پودر باریت هنوز هم چشمانداز بسیار خوبی دارد و همچنان باید از ابزارها و روشهای فنی بالاتری برای کاوش و توسعه مداوم استفاده کند.

فناوری طبقه بندی پودر فوق العاده و تجهیزات معمولی آن

پودر فوق ریز نه تنها پایه ای برای تهیه مواد ساختاری است، بلکه ماده ای با عملکردهای ویژه است. فیلد مورد نیاز است.

با کاربرد هر چه بیشتر پودر فوق ریز در صنعت مدرن، جایگاه فناوری طبقه بندی پودر در فرآوری پودر اهمیت بیشتری پیدا می کند.

1. معنای طبقه بندی

در فرآیند پودر کردن، تنها بخشی از پودر معمولاً نیازهای اندازه ذرات را برآورده می کند. اگر محصولاتی که به نیاز رسیده اند به موقع جدا نشوند و سپس به همراه محصولاتی که اندازه ذرات مورد نیاز را ندارند پودر شوند، باعث اتلاف انرژی و خرد شدن بیش از حد برخی محصولات می شود. علاوه بر این، پس از تصفیه شدن ذرات تا حد معینی، پدیده خرد شدن و آگلومره شدن ظاهر می شود و حتی فرآیند خرد شدن به دلیل تجمع ذرات بزرگتر بدتر می شود.

به همین دلیل در فرآیند تهیه پودر فوق ریز، طبقه بندی محصول ضروری است. از یک طرف، اندازه ذرات محصول در محدوده توزیع مورد نیاز کنترل می شود. سپس برای بهبود راندمان خرد کردن و کاهش مصرف انرژی خرد کنید.

با بهبود ظرافت پودر مورد نیاز و افزایش خروجی، دشواری تکنولوژی طبقه بندی بیشتر و بیشتر می شود. مشکل طبقه بندی پودر به کلیدی برای محدود کردن توسعه فناوری پودر تبدیل شده است و یکی از مهم ترین فناوری های اساسی در فناوری پودر است. یکی بنابراین تحقیق در مورد تکنولوژی و تجهیزات طبقه بندی پودر فوق ریز بسیار ضروری است.

2. اصل طبقه بندی

طبقهبندی به معنای وسیع، تقسیم ذرات به چندین بخش مختلف با استفاده از ویژگیهای مختلف اندازه ذرات، چگالی، رنگ، شکل، ترکیب شیمیایی، مغناطیس و رادیواکتیویته است.

طبقهبندی به معنای محدود بر این واقعیت استوار است که ذرات با اندازههای مختلف ذرات در محیط (معمولاً هوا و آب) تحت تأثیر نیروی گریز از مرکز، گرانش، نیروی اینرسی و غیره قرار میگیرند و در نتیجه مسیرهای حرکت متفاوتی ایجاد میکنند تا متوجه شوند که طبقه بندی ذرات با اندازه های مختلف ذرات

3. طبقه بندی طبقه بندی کننده ها

با توجه به محیط مورد استفاده، می توان آن را به طبقه بندی خشک (واسطه هوا) و طبقه بندی مرطوب (محیط آب یا مایعات دیگر) تقسیم کرد. ویژگی طبقه بندی خشک این است که از هوا به عنوان سیال استفاده می شود که هزینه کم و راحت است.

با توجه به داشتن قطعات متحرک می توان آن را به دو دسته تقسیم کرد:

(1) طبقه بندی کننده استاتیک: هیچ قسمت متحرکی در طبقه بندی کننده وجود ندارد، مانند طبقه بندی کننده جاذبه، طبقه بندی کننده اینرسی، جداکننده سیکلون، طبقه بندی کننده جریان هوا مارپیچی و طبقه بندی کننده جت و غیره. هزینه های عملیاتی پایینی دارد. عملیات و نگهداری راحت تر است، اما دقت طبقه بندی بالا نیست، بنابراین برای طبقه بندی دقیق مناسب نیست.

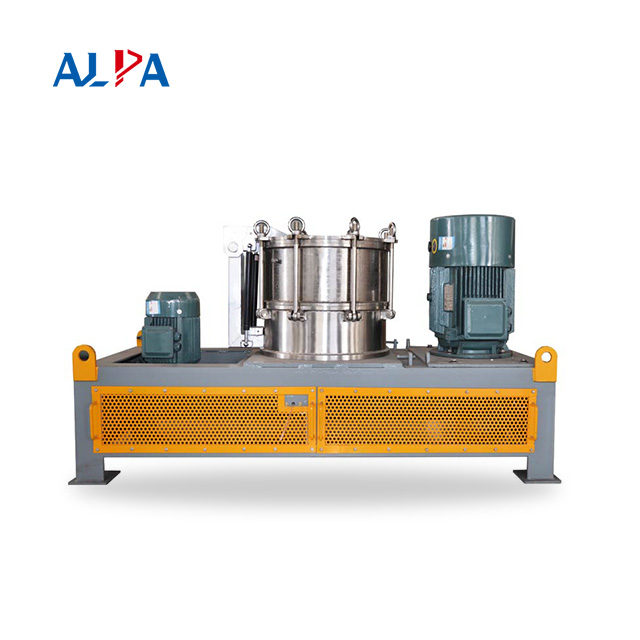

(2) طبقه بندی کننده دینامیک: در طبقه بندی کننده قطعات متحرک وجود دارد که عمدتاً به طبقه بندی های مختلف توربین اشاره دارد. این نوع طبقه بندی کننده ساختار پیچیده ای دارد، نیاز به نیرو دارد و انرژی زیادی مصرف می کند، اما دقت طبقه بندی بالایی دارد و به راحتی می توان اندازه ذرات طبقه بندی کننده را تنظیم کرد. تا زمانی که سرعت چرخش پروانه تنظیم شود، اندازه ذرات برش طبقه بندی کننده را می توان تغییر داد که برای طبقه بندی دقیق مناسب است.

تجهیزات درجه بندی معمولی

(1) طبقه بندی مرطوب

طبقه بندی مرطوب پودر فوق ریز عمدتاً به نوع گرانشی و نوع گریز از مرکز با توجه به وضعیت فعلی بازار تقسیم می شود.

(2) طبقه بندی خشک

اکثر طبقهبندیکنندههای خشک از میدان نیروی گریز از مرکز و میدان نیروی اینرسی برای طبقهبندی پودر استفاده میکنند و در حال حاضر تجهیزات طبقهبندی خوب با توسعه سریع هستند. در زیر چندین دستگاه نماینده آورده شده است.

طبقه بندی هوای گریز از مرکز مخروطی. طبقهبندیکننده هوای گریز از مرکز مخروطی، جداسازی پودر درشت و پودر ریز را تحت تأثیر نیروی گریز از مرکز تشخیص میدهد. بهترین اندازه ذرات محصول نهایی این تجهیزات می تواند به حدود 0.95μm برسد و دقت طبقه بندی d75/d25 می تواند به 1.16 برسد.

این تجهیزات فاقد قطعات متحرک است و زاویه انحراف را می توان بین 7 تا 15 درجه تنظیم کرد. این تجهیزات دارای ساختار فشرده، راندمان طبقه بندی بالا و عملکرد ایمن و قابل اعتماد است.

فناوری پوشش سطحی پودر فوق ریز

پودر فوق ریز (معمولاً به ذرات با اندازه ذرات میکرون یا نانومتر اطلاق می شود) دارای ویژگی های سطح ویژه بزرگ، انرژی سطح بالا و فعالیت سطح بالا است، بنابراین دارای خواص نوری، الکتریکی و مغناطیسی عالی است که تطبیق با بسیاری از آنها دشوار است. مواد فله ، خواص حرارتی و مکانیکی. با این حال، به دلیل اثر اندازه کوچک، اثر اندازه کوانتومی، اثر رابط و سطح، و اثر تونل زنی کوانتومی ماکروسکوپی پودر بسیار ریز، به راحتی در هوا و محیط مایع تجمع می یابد. اگر پراکنده نشود، پودر فوق ریز آگلومره شده نمی تواند خواص خاص خود را به طور کامل حفظ کند. موثرترین راه برای پخش کردن پودر بسیار ریز، اصلاح سطح آن است. در سال های اخیر فناوری اصلاح سطح پودری به یکی از فناوری های داغی تبدیل شده است که مردم به آن توجه می کنند. در میان آنها، اصلاح پوشش سطح یک نوع مهم از فناوری اصلاح سطح است. پوشش که به عنوان پوشش یا پوشش نیز شناخته می شود، روشی برای پوشش دادن سطح ذرات معدنی با مواد معدنی یا آلی برای دستیابی به اصلاح است.

در حال حاضر چندین روش طبقه بندی برای فناوری پوشش سطحی پودر فوق ریز با توجه به روش های مختلف وجود دارد. به عنوان مثال، با توجه به وضعیت سیستم واکنش، می توان آن را به: روش پوشش فاز جامد، روش پوشش فاز مایع و روش پوشش فاز گاز تقسیم کرد. با توجه به خواص مواد پوسته، می توان آن را به: روش پوشش فلز، روش پوشش معدنی و روش پوشش آلی تقسیم کرد. خواص پوشش را می توان به: روش پوشش فیزیکی و روش پوشش شیمیایی و غیره تقسیم کرد.

روش پوشش فاز جامد

1) روش مکانیکی

2) روش واکنش فاز جامد

روش واکنش حالت جامد به این صورت است که ماده پوشش داده شده را از طریق آسیاب کردن با نمک فلزی یا اکسید فلزی کاملاً مخلوط کرده و سپس تحت یک واکنش حالت جامد تحت کلسینه کردن در دمای بالا قرار میگیرد تا پودر پوششداده شده میکرو/نانو بسیار ریز به دست آید.

3) روش انرژی بالا

روش پوشش ذرات بسیار ریز با ذرات پرانرژی مانند پرتوهای فرابنفش، تخلیه تاج و تشعشعات پلاسما در مجموع به عنوان روش های پرانرژی شناخته می شود. این یک فناوری نسبتاً جدید پوشش پودری است.

4) روش کپسوله سازی پلیمری

پوشاندن لایه ای از مواد آلی بر روی سطح پودر می تواند اثر سد ضد خوردگی آن را افزایش دهد، ترشوندگی و پایداری را در محیط های آلی بهبود بخشد و تنظیم سطحی در مواد کامپوزیتی را با لنگر انداختن مولکول ها یا بیومولکول های فعال و عملکرد بیولوژیکی افزایش دهد.

5) روش اصلاح میکروکپسول

اصلاح روش میکروکپسول به این صورت است که لایهای از فیلم یکنواخت در مقیاس میکرون یا در مقیاس نانو را روی سطح ذرات ریز بپوشاند تا ویژگیهای سطح ذرات را اصلاح کند.

روش پوشش مایع

فناوری پوشش فاز مایع دستیابی به پوشش سطحی در محیط مرطوب از طریق روش های شیمیایی است. در مقایسه با سایر روشها، مزایای فرآیند ساده، هزینه کم و ایجاد ساختار هسته-پوسته آسانتر است. روش های معمول فاز مایع مورد استفاده شامل روش هیدروترمال، روش رسوب گذاری، روش سل-ژل، روش هسته زایی ناهمگن و آبکاری الکترولس می باشد.

1) روش هیدروترمال

2) روش سل-ژل

3) روش بارش

روش ته نشینی به این صورت است که محلول نمک فلزی مواد پوشش را به سوسپانسیون آبی پودر پوشش داده شده اضافه می کنیم و سپس یک رسوب دهنده به محلول اضافه می کنیم تا یون فلز رسوب کند و برای رسیدن به سطح روی سطح پودر رسوب کند. اثر پوششی

4) روش هسته زایی غیر یکنواخت

5) روش آبکاری الکترولس

روش آبکاری الکترولس به یک فناوری پوشش اطلاق می شود که در آن محلول آبکاری بدون جریان خارجی تحت یک واکنش کاهش اکسیداسیون خود کاتالیز شده قرار می گیرد و یون های فلزی در محلول آبکاری تحت یک واکنش کاهشی قرار می گیرند تا به ذرات فلزی تبدیل شوند که روی سطح پودر رسوب می کنند. .

6) روش میکروامولسیون

7) روش لخته سازی متفرقه

پوشش بخار

روش پوشش دهی فاز گاز به این صورت است که از اصلاح کننده در سیستم فوق اشباع استفاده می شود تا روی سطح ذرات جمع شود تا پوششی روی ذرات پودر ایجاد شود. این شامل رسوب بخار فیزیکی و رسوب بخار شیمیایی است. اولی برای رسیدن به پوشش ذرات به نیروی واندروالسی متکی است و نیروی اتصال بین هسته و پوسته قوی نیست. دومی از مواد گازی برای واکنش روی سطح نانوذرات برای تشکیل رسوبات جامد برای رسیدن به اثر پوشش استفاده می کند. به پیوندهای شیمیایی تکیه کنید.

با توسعه علم و فناوری، فناوری پوشش پودری بیشتر بهبود مییابد و انتظار میرود ذرات کامپوزیت بسیار ریز چند عملکردی، چند جزئی و پایدارتر آماده شود که چشمانداز کاربرد گستردهتری را برای ذرات کامپوزیت باز خواهد کرد.

فرآیند تولید پودر بسیار ریز - پودر شدن ضربه ای

این روشی است که از زمان های قدیم برای تبدیل مکانیکی مواد فله به پودر به طور گسترده مورد استفاده قرار گرفته است. در حال حاضر، پودر بسیار ریز فله هنوز هم عمدتاً به خرد کردن مکانیکی متکی است. تجهیزات سنگ شکن فوق ریز که معمولاً مورد استفاده قرار می گیرد شامل: آسیاب خودزا، آسیاب جت، آسیاب ضربه مکانیکی با سرعت بالا، آسیاب ارتعاشی، آسیاب همزن (شامل آسیاب های مختلف شن و ماسه، آسیاب های برجی و غیره)، آسیاب کلوئیدی (از جمله هموژنایزر و غیره)، آسیاب گلوله ای. آسیاب ریموند و غیره

پودر کردن مکانیکی به طور کلی برای تولید پودرهای بزرگتر از 1 میکرومتر استفاده می شود. تعداد کمی از تجهیزات مانند آسیاب جت جت را می توان برای تولید مواد کوچکتر از 1 میکرومتر استفاده کرد که می تواند مواد را تا سطح زیر میکرون خرد کند، یعنی 0.1 + 0.5 میکرومتر. ساختار آن به این صورت است که هوای فشرده تولید شده توسط کمپرسور هوا از نازل به بیرون پاشیده می شود و پودر در جریان جت با یکدیگر برخورد کرده و خرد می شود.

مواد خام از قیف تغذیه می شوند، توسط نازل Venturi به سرعت مافوق صوت شتاب داده می شوند و به پودر کننده وارد می شوند. در ناحیه پودر شدن تشکیل شده توسط سیال خارج شده از نازل آسیاب در داخل پودرساز، ذرات مواد با یکدیگر برخورد کرده، مالش داده و به پودر ریز تبدیل می شوند. در میان آنها، کسانی که نیروی گریز از مرکز را از دست می دهند و به مرکز پودر کننده وارد می شوند، پودرهای فوق ریز هستند. پودرهای درشت نیروی گریز از مرکز را از دست نمی دهند و همچنان در تسمه خرد کن پودر می شوند.

آسیاب جت توسعه یافته در آلمان پودر کوچکتر از 0.088 میلی متر را معلق می کند و به پودر فوق ریز برخورد می کند، بنابراین می تواند محصولاتی با گریدهای مختلف تولید کند که بزرگتر از 44 میکرومتر نیستند و اندازه متوسط ذرات می تواند به 1، 2، 3، 4 میکرومتر برسد. این نوع آسیاب جت دارای راندمان تولید بالا است، محیط زیست را آلوده نمی کند و محصول دارای خلوص بالا، ذرات ریز و بدون تجمع است. این یک تجهیزات سنگ زنی بسیار ریز ایده آل است. روند توسعه فنی روش پودرسازی مکانیکی بهبود فناوری فرآیند بر اساس موجود، توسعه تجهیزات پودری بسیار ریز با راندمان بالا و کم مصرف، تجهیزات طبقه بندی ریز و پشتیبانی از تجهیزات فرآیند کمکی و گسترش محدودیت اندازه ذرات است. پودر کردن مکانیکی، در حالی که ظرفیت پردازش را بهبود می بخشد، صرفه جویی در مقیاس را تشکیل می دهد.

در فرآیند خرد کردن بسیار ریز، تجهیزات درجه بندی ریز نیز برای جداسازی به موقع مواد پودر ریز واجد شرایط، بهبود کارایی عملیات خرد کردن و کنترل توزیع اندازه ذرات محصولات مورد نیاز است. در حال حاضر، دو نوع تجهیزات طبقه بندی رایج وجود دارد: یکی طبقه بندی خشک، به طور کلی طبقه بندی گریز از مرکز یا توربین باد. دیگری تجهیزات طبقه بندی مرطوب است که به طور کلی از طبقه بندی گریز از مرکز مارپیچی افقی، هیدروسیکلون با قطر کوچک و زاویه مخروطی کوچک و هیدروسیکلون و غیره استفاده می کند.

به طور کلی از طبقه بندی هیدرولیکی استفاده می شود و روش های متداول روش ته نشینی، روش سرریز، روش سیکلون و روش سانتریفیوژ می باشد. روش ته نشینی از مکانیسم سرعت های مختلف ته نشینی در آب برای اندازه های مختلف ذرات برای طبقه بندی استفاده می کند. مکانیسم روش سرریز شبیه به روش ته نشینی است، تفاوت این است که سرعت جریان آب بیشتر از سرعت ته نشینی ذرات است، در نتیجه پودر ریز بیرون می آید. روش سیکلون دوغاب با سرعت بالا در سیکلون می چرخد تا نیروی گریز از مرکز تولید کند، و اندازه ذرات متفاوت است، نیروی گریز از مرکز نیز متفاوت است، به طوری که ذرات بزرگ و کوچک را می توان از هم جدا کرد. روش گریز از مرکز به این صورت است که دوغاب با سرعت بالایی در سانتریفیوژ می چرخد و نیروی گریز از مرکز تولید شده توسط ذرات با اندازه های مختلف نیز متفاوت است.

پس از طبقه بندی، محصولات به دست آمده با اندازه های مختلف ذرات آبگیری شده و سپس خشک می شوند.

در آسیاب فوق ریز، اندازه ذرات پودر خوب است و سطح ویژه و انرژی سطح آن هر دو بزرگ است. هرچه اندازه ذرات ریزتر باشد، استحکام مکانیکی ماده بالاتر است. بنابراین، مصرف انرژی پودر بسیار ریز زیاد است و پودر به راحتی تحت نیروی مکانیکی مکرر تجمع می یابد. به منظور بهبود راندمان خرد کردن، علاوه بر تقویت طبقه بندی، گاهی اوقات کمک های آسیاب و مواد افزودنی اضافه می شود.

فرآیند تولید روش پودرسازی مکانیکی سادهتر از روش سنتز شیمیایی است، خروجی آن زیاد است، هزینه آن پایین است و ریزپودر تولیدی هیچ تجمعی ندارد. با این حال، مخلوط کردن ناخالصی ها در فرآیند خرد کردن اجتناب ناپذیر است و شکل ذرات محصول خرد شده به طور کلی نامنظم است و به سختی می توان ذرات ریز کوچکتر از 1 میکرومتر را بدست آورد.