4 زمینه کاربردی عمده پودر سیلیس

پودر میکروسیلیس به دلیل مزایای مقاومت در برابر خوردگی اسیدی و قلیایی، مقاومت در برابر دمای بالا، ضریب انبساط خطی کم و هدایت حرارتی بالا، به طور گسترده ای در ورقه های روکش مس، ترکیبات قالب گیری اپوکسی و سایر زمینه ها برای بهبود عملکرد محصولات مرتبط استفاده می شود.

1. لمینت روکش مس

افزودن ریز پودر سیلیکون به لمینت روکش مسی می تواند خواص فیزیکی مانند ضریب انبساط خطی و هدایت حرارتی برد مدار چاپی را بهبود بخشد و در نتیجه به طور موثر قابلیت اطمینان و اتلاف حرارت محصولات الکترونیکی را بهبود بخشد.

در حال حاضر پنج نوع پودر سیلیس در ورقههای روکش مس استفاده میشود: پودر سیلیس کریستالی، پودر سیلیس مذاب (آمورف)، پودر سیلیس کروی، پودر سیلیس کامپوزیت و پودر سیلیس فعال.

پودر میکروسیلیس کروی به دلیل ویژگی های منحصر به فرد پر شدن بالا، سیالیت خوب و خواص دی الکتریک عالی، عمدتاً در ورقه های روکش مسی با عملکرد بالا و با قابلیت اطمینان بالا استفاده می شود. شاخص های اصلی پودر سیلیس کروی برای لمینت های روکش مس عبارتند از: توزیع اندازه ذرات، کروییت، خلوص (رسانایی، مواد مغناطیسی و لکه های سیاه). در حال حاضر، میکروپودر سیلیکون کروی عمدتاً در ورقههای روکش مس سفت و سخت استفاده میشود و نسبت ریختهگری مخلوط در ورقههای روکش مس معمولاً 20 تا 30 درصد است. استفاده از لمینت های روکش مسی انعطاف پذیر و لمینت های روکش مسی مبتنی بر کاغذ نسبتاً کم است.

2. ترکیب قالب گیری اپوکسی

پر کردن ریزپودر سیلیکون در ترکیب قالبگیری اپوکسی میتواند به طور قابل توجهی سختی رزین اپوکسی را افزایش دهد، هدایت حرارتی را افزایش دهد، دمای پیک گرمازا واکنش رزین اپوکسی پخت شده را کاهش دهد، ضریب انبساط خطی و سرعت انقباض پخت را کاهش دهد، تنش داخلی را کاهش دهد و بهبود بخشد. استحکام مکانیکی ترکیب قالبگیری اپوکسی میتواند پدیده ترک خوردگی ترکیب قالبگیری اپوکسی را کاهش دهد، در نتیجه به طور موثری از ورود گاز مضر خارجی، رطوبت و گرد و غبار به اجزای الکترونیکی یا مدارهای مجتمع جلوگیری میکند، لرزش را کاهش میدهد، از آسیب نیروی خارجی جلوگیری میکند و پارامترهای اجزا را تثبیت میکند.

ترکیبات قالب گیری معمولی اپوکسی عمدتاً از 60-90٪ پرکننده، کمتر از 18٪ رزین اپوکسی، کمتر از 9٪ عامل پخت و حدود 3٪ مواد افزودنی تشکیل شده اند. پرکننده های معدنی مورد استفاده در حال حاضر اساساً پودر میکروسیلیس هستند که محتوای آن تا 90.5٪ است. پودر سیلیس برای ترکیب قالب گیری اپوکسی عمدتاً بر شاخص های زیر متمرکز است:

(1) خلوص. خلوص بالا اساسی ترین نیاز محصولات الکترونیکی برای مواد است و الزامات در VLSI سختگیرانه تر است. علاوه بر محتوای کم عناصر ناخالصی معمولی، همچنین لازم است که محتوای عناصر رادیواکتیو تا حد امکان کم باشد یا خیر. با پیشرفت فرآیند تولید، صنعت الکترونیک نیازمندی های بالاتر و بالاتری برای خلوص میکروپودر سیلیکون دارد.

(2) اندازه ذرات و یکنواختی. مواد بسته بندی VLSI به اندازه ذرات پودر سیلیکون ریز، محدوده توزیع باریک و یکنواختی خوب نیاز دارند.

(3) سرعت کروی شدن. نرخ کروی شدن بالا شرط لازم برای اطمینان از سیالیت بالا و پراکندگی بالای فیلرها است. سرعت کروی شدن بالا و کروییت خوب میکروپودر سیلیکون سیالیت و عملکرد پراکندگی بهتری دارد و می تواند به طور کامل در ترکیبات قالب گیری اپوکسی پراکنده شود تا بهترین اثر پرکننده را تضمین کند.

3. مواد عایق الکتریکی

پودر میکروسیلیس به عنوان مواد بسته بندی عایق رزین اپوکسی برای محصولات عایق الکتریکی استفاده می شود که می تواند به طور موثری ضریب انبساط خطی محصول پخت و نرخ انقباض را در طول فرآیند پخت کاهش دهد، استرس داخلی را کاهش دهد و استحکام مکانیکی مواد عایق را بهبود بخشد. در نتیجه به طور موثر مواد عایق را بهبود و تقویت می کند. خواص مکانیکی و الکتریکی

4. چسب

پودر سیلیکا به عنوان یک پرکننده عملکردی غیر آلی، می تواند به طور موثری ضریب انبساط خطی محصول پخت و نرخ انقباض را در حین پخت در هنگام پر شدن در رزین چسب کاهش دهد، استحکام مکانیکی چسب را بهبود بخشد، مقاومت حرارتی، نفوذپذیری و عملکرد اتلاف حرارت را بهبود بخشد. در نتیجه ویسکوزیته را بهبود می بخشد. اثر گره و مهر.

توزیع اندازه ذرات پودر میکروسیلیس بر ویسکوزیته و ته نشین شدن چسب تأثیر می گذارد و در نتیجه بر قابلیت ساخت چسب و ضریب انبساط خطی پس از پخت تأثیر می گذارد. بنابراین در زمینه چسب ها به عملکرد پودر میکروسیلیس در کاهش ضریب انبساط خطی و بهبود مقاومت مکانیکی توجه می شود. الزامات ظاهری و توزیع اندازه ذرات نسبتاً زیاد است و معمولاً از محصولات با اندازه های مختلف ذرات با اندازه ذرات متوسط بین 0.1 میکرون تا 30 میکرون برای استفاده ترکیبی استفاده می شود.

خواص فرآیند و کاربرد کائولن

با توجه به کیفیت، پلاستیسیته و محتوای شنی خود سنگ کائولن می توان آن را به سه نوع کائولن سخت، نرم و شنی تقسیم کرد. کائولن سخت دارای بافت سخت و بدون پلاستیسیته است، اما پس از خرد کردن و آسیاب کردن، دارای خاصیت شکل پذیری است. کائولن نرم دارای بافت نرم تر و پلاستیسیته بهتر است و مقدار ماسه موجود در آن کمتر از 50٪ است. کائولن شنی دارای بافت شلتر و انعطاف پذیری ضعیفی است. پس از برداشتن شن و ماسه بهتر است و مقدار ماسه موجود در آن به طور کلی بیش از 50٪ است.

کائولن خالص دارای سفیدی بالا، کیفیت نرم، آسان برای پراکندگی و تعلیق در آب، پلاستیسیته خوب و ویسکوزیته بالا، خواص عایق الکتریکی عالی است. دارای حلالیت اسیدی خوب، ظرفیت تبادل کاتیونی کم، خواص فیزیکی و شیمیایی خوب مانند مقاومت در برابر آتش.

کاربرد کائولن

1. کاربرد کائولن در مواد پایه سیمانی

کائولن در اثر کم آبی به متاکائولین تبدیل می شود. سیمان را معمولاً می توان با فعال سازی قلیایی تهیه کرد یا به عنوان افزودنی به مواد بتن استفاده کرد. کائولن می تواند استحکام، کارایی و دوام بتن را بهبود بخشد و در عین حال در برابر انقباض خودزای بتن مقاومت کند. مواد مبتنی بر سیمان کائولن دارای عملکرد عالی و طیف گسترده ای از کاربردها هستند و چشم انداز توسعه آنها قابل توجه است.

2. کاربرد کائولن در صنعت سرامیک

در صنعت سرامیک، کاربرد کائولن زودتر از سایر صنایع است و دوز آن نیز بسیار زیاد است و معمولاً حدود 20 تا 30 درصد فرمول را تشکیل می دهد. کائولن میتواند محتوای A1203 را در سرامیکها افزایش دهد و فرآیند تشکیل مولایت آسانتر میشود و در نتیجه پایداری و استحکام تف جوشی سرامیکها را بهبود میبخشد.

3. کاربرد کائولن در صنایع نسوز

کائولن به دلیل دیرگداز بالا معمولاً در تولید و فرآوری محصولات نسوز استفاده می شود. مواد نسوز عمدتاً به دو نوع آجر نسوز و پشم سیلیکون آلومینیومی تقسیم می شوند که دارای ویژگی های مقاومت در برابر دمای بالا و تغییر شکل اندک تحت فشار هستند. مجموعه ای از رس های مقاوم در برابر درجه حرارت بالا شامل کائولن، بوکسیت، بنتونیت و غیره در مجموع رس نسوز نامیده می شوند.

4. کاربرد کائولن اصلاح شده در پوشش ها

کائولن به دلیل رنگ سفید، قیمت پایین، سیالیت خوب، خواص شیمیایی پایدار و ظرفیت تبادل کاتیونی زیاد بر روی سطح، از دیرباز به عنوان پرکننده برای پوشش ها و رنگ ها استفاده می شده است. کائولن مورد استفاده در پوشش ها به طور کلی شامل کائولن فوق ریز شسته و کائولن فوق ریز کلسینه شده است.

5. کاربرد کائولن در صنعت رنگ

TiO2، CaC03، تالک و کائولن مواد اولیه معدنی اصلی مورد استفاده در صنعت رنگ هستند. در میان آنها، کائولن برای پراکندگی، اندازه ذرات و محتوای اکسیدهای رنگی الزاماتی دارد. کائولن به دلیل رنگ سفید، هزینه کم، سیالیت و تعلیق خوب، بی اثری شیمیایی، قدرت پوشش قوی و سایر خواص، نقش پرکننده و جایگزین رنگدانه را در رنگ ها ایفا می کند و می تواند نیاز به مقدار رنگ های گران قیمت را کاهش دهد.

6. کائولن در صنعت پلاستیک استفاده می شود

به عنوان پرکننده، کائولن به طور کلی به مقدار 15٪ تا 60٪ در پلاستیک استفاده می شود. عملکرد آن صاف کردن ظاهر محصولات پلاستیکی، اندازه دقیق، مقاومت در برابر خوردگی شیمیایی، کاهش انقباض حرارتی و شکافت حرارتی و تسهیل فرآیند پرداخت است. در فرآیند تولید پلی وینیل کلراید، کائولن معمولا به عنوان یک عامل تقویت کننده برای بهبود مقاومت سایشی و دوام محصولات پلاستیکی استفاده می شود.

7. کائولن برای ساخت الیاف شیشه در کوره حوضچه استفاده می شود

کائولن که آهن کمی دارد، در تولید فایبرگلاس عمدتاً به عنوان منبع آلومینیوم و سیلیکون و همچنین برای کاهش درخشندگی آن استفاده می شود. محتوای فنی کشش الیاف شیشه در کوره استخری نسبتاً زیاد است و برای شکل دهی الیاف شیشه نیاز به رسیدن به سطح شبه نوری است. کیفیت و پایداری ریز پودر هموژنیزه کائولینیت عوامل اولیه موثر بر فرآیند کشیدن الیاف شیشه کوره است و الیاف شیشه کوره بدون قلیایی الزامات کیفی دقیقی برای ریزپودر همگن کائولینیت دارد.

8. کاربرد کائولن در صنعت کاغذ

در صنعت کاغذ، بازار بین المللی کائولن از رونق نسبی برخوردار است و حجم فروش آن بیشتر از صنایع سرامیک، لاستیک، رنگ، پلاستیک، مواد نسوز و سایر صنایع است. در خمیر، کائولن معمولاً با مواد تشکیل دهنده خود واکنش نشان نمی دهد، پایداری قوی دارد و به خوبی در الیاف کاغذ حفظ می شود.

9. کاربرد کائولن در صنعت لاستیک

کائولن، که در صنعت لاستیک استفاده می شود، در مخلوط کلوئیدی پر می شود، که می تواند مقاومت به سایش، پایداری شیمیایی و استحکام مکانیکی لاستیک را افزایش دهد، زمان سخت شدن آن را طولانی تر کند و همچنین می تواند خواص اختلاط، رئولوژیکی و ولکانیزاسیون را تنظیم کند. لاستیک، و دوام لاستیک را بهبود می بخشد.

7 مزیت طبقه بندی هوا

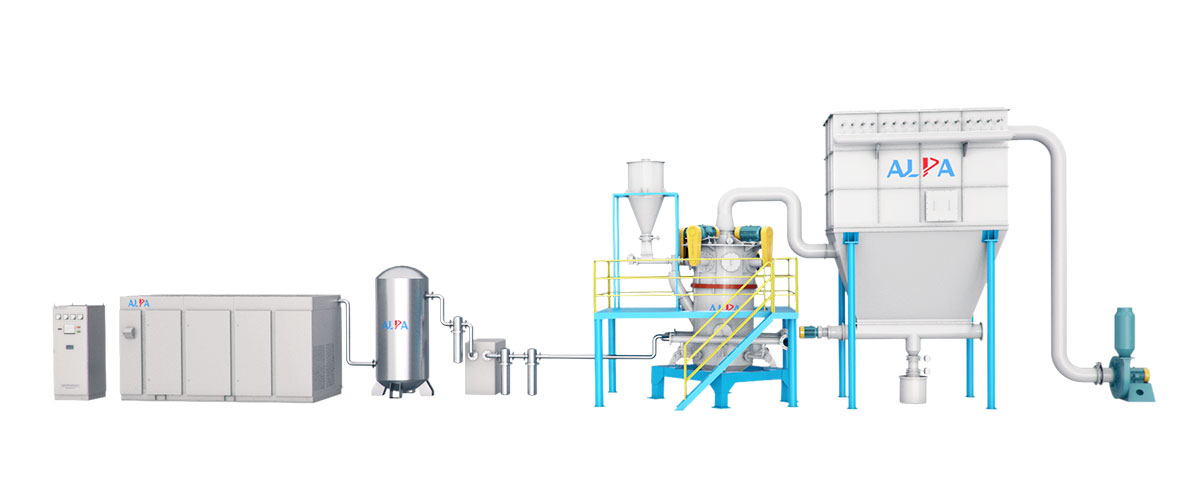

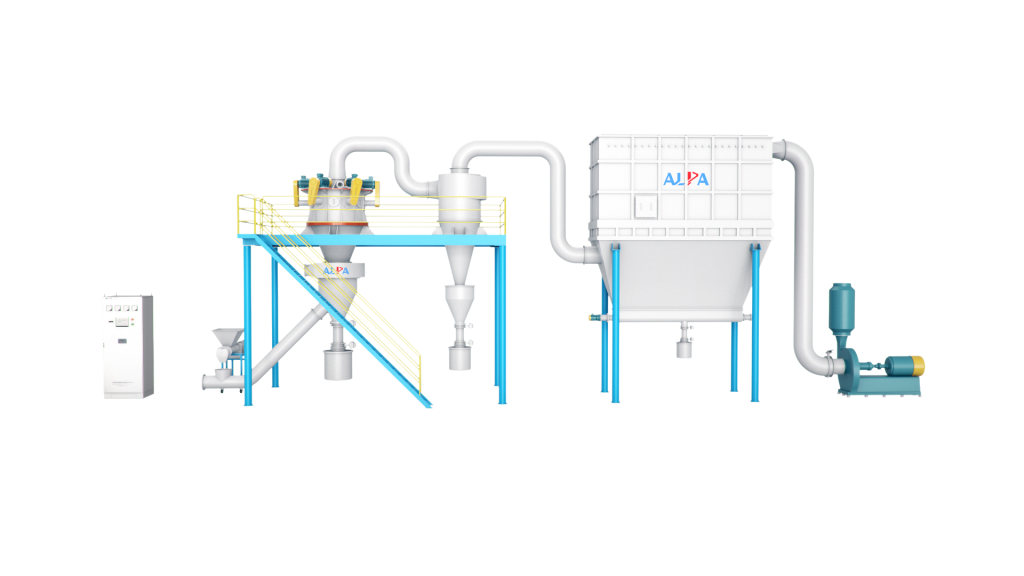

طبقهبندیکننده، جداکننده سیکلون، جمعکننده گرد و غبار و فن القایی یک سیستم طبقهبندی را تشکیل میدهند. تحت عمل مکش فن، مواد با سرعت بالا از ورودی در انتهای پایین طبقهبندی کننده همراه با جریان بالا به منطقه طبقهبندی حرکت میکنند و مواد درشت و ریز تحت نیروی گریز از مرکز قوی ایجاد شده توسط نیروی گریز از مرکز از هم جدا میشوند. توربین طبقه بندی چرخش سرعت

ذرات ریز که الزامات اندازه ذرات را برآورده می کنند برای جمع آوری از طریق شکاف بین تیغه های چرخ طبقه بندی وارد جداکننده سیکلون یا جمع کننده گرد و غبار می شوند. ذرات درشت مقداری ذرات ریز را به داخل میکشند و پس از برخورد با دیواره سرعت از بین میرود و به سمت خروجی هوای ثانویه در امتداد دیواره سیلندر میافتد. اثر شستشو ذرات درشت و ریز را جدا میکند، ذرات ریز برای طبقهبندی ثانویه به ناحیه طبقهبندی بالا میروند و ذرات درشت برای تخلیه به درگاه تخلیه فرود میآیند.

طبقهبندیکننده هوا، جداکننده سیکلون، جمعکننده گرد و غبار و فن القایی یک سیستم خرد کردن کامل را تشکیل میدهند. پس از فیلتر شدن و خشک شدن هوای فشرده، از طریق نازل لاوال با سرعت بالا، در محل تقاطع جریان های هوای پرفشار متعدد، به داخل محفظه خرد کن اسپری می شود.

مواد به طور مکرر با هم برخورد، مالش، برش و خرد می شوند. مواد خرد شده با جریان هوا به سمت بالا تحت عمل مکش فن به منطقه طبقه بندی منتقل می شوند. تحت نیروی گریز از مرکز قوی تولید شده توسط توربین طبقهبندی چرخان با سرعت بالا، مواد درشت و ریز برای برآوردن اندازه ذرات از هم جدا میشوند. به منطقه خرد کردن برای ادامه خرد کردن.

هفت مزیت طبقه بندی کننده هوا به شرح زیر است:

●کلاسیفایر جریان هوا برای خرد کردن خشک مواد مختلف با سختی Mohs زیر 9 به ویژه برای مواد سختی بالا، خلوص بالا و مواد با ارزش افزوده بالا مناسب است.

● طبقه بندی جریان هوا شامل یک دستگاه طبقه بندی افقی است، برش بالایی دقیق است، اندازه ذرات محصول D97: 2-45 میکرون قابل تنظیم است، شکل ذرات خوب است و توزیع اندازه ذرات باریک است.

●درجه حرارت پایین و خرد کردن بدون متوسط، به ویژه برای خرد کردن مواد حساس به حرارت، ذوب کم، حاوی قند و فرار مناسب است.

●فرایند خرد کردن عمدتاً با برخورد بین خود مواد تکمیل می شود، که با خرد کردن مکانیکی متفاوت است که به ضربه زدن مواد توسط تیغه یا چکش متکی است، بنابراین تجهیزات مقاوم در برابر سایش و خلوص محصول بالا است.

●تجهیزات به راحتی جدا می شوند و تمیز می شوند و دیواره داخلی صاف و بدون بن بست است.

●کل سیستم مهر و موم شده و خرد شده، با گرد و غبار کمتر و صدای کم، و فرآیند تولید تمیز و سازگار با محیط زیست است.

●سیستم کنترل طبقه بندی کننده هوا از کنترل برنامه استفاده می کند که کار با آن آسان است.

مزایای پودر سیلیکون فلزی به عنوان یک ماده نسوز

![]()

ویژگی های پودر سیلیکون فلزی:

1. مقاومت در برابر درجه حرارت بالا

پودر سیلیکون فلزی مقاومت بالایی در برابر دمای بالا دارد، بنابراین افزودن مقدار مناسب پودر سیلیکون فلزی به دفعات در تولید مواد نسوز و متالورژی پودر می تواند مقاومت در برابر دمای بالا را تا حد زیادی بهبود بخشد.

2. مقاومت در برابر سایش

معمولاً پودر سیلیکون فلزی را در تولید برخی از ریختهگریهای مقاوم در برابر سایش اضافه میکنیم تا عملکرد مقاوم در برابر سایش قطعات ریختهگری را بهبود ببخشیم.

3. اکسیژن زدایی

پودر سیلیکون فلزی، همانطور که از نام آن پیداست، حاوی مقدار مشخصی سیلیکون است که می تواند با اکسیژن میل ترکیبی داشته باشد و دی اکسید سیلیکون را تشکیل دهد، که واکنش ذوب را در هنگام اکسیداسیون کاهش می دهد و ایمنی اکسیداسیون را تضمین می کند!

علاوه بر این، پودر سیلیکون فلزی نیز به طور گسترده در صنعت ریخته گری متالورژی استفاده شده است. در فولادسازی می توان از پودر سیلیکون فلز به عنوان اکسید کننده، افزودنی آلیاژی و ... استفاده کرد و تاثیر آن بسیار مشهود است.

دود سیلیکون و دود سیلیکون فلز دو محصول کاملا متفاوت هستند. در عمل، این دو محصول اغلب با هم اشتباه گرفته می شوند زیرا به طور جدایی ناپذیری به هم مرتبط هستند.

دوده سیلیسی که معمولاً می گوییم، دوده سیلیسی و میکرو سیلیس نیز نامیده می شود. دوده ای است که از فرآیند تولید سیلیکون فلزی یا فروآلیاژ بازیافت می شود. به دلیل محتوای بالای سیلیس، ذرات فوق العاده ریز و فعالیت زیاد، می توان از آن در بتن، مواد نسوز، لاستیک، رنگ و ... استفاده کرد که کاربردهای گسترده ای در صنایعی مانند.

جزء اصلی پودر سیلیکون فلزی سیلیکون کریستالی (Si) است. شکل اولیه آن گلوله ای است و پس از له شدن یا آسیاب شدن به صورت پودر در می آید که در صنایعی مانند مواد نسوز استفاده می شود.

دلیل اینکه پودر سیلیکون فلزی به پودر تبدیل می شود این است که از نظر فیزیکی آسیاب می شود و پودر سیلیکون به طور طبیعی در طول فرآیند تولید تشکیل می شود.

ترکیب شیمیایی بسیار متفاوت است. پودر سیلیکون عمدتاً دی اکسید سیلیکون است و محتوای اصلی سیلیکون فلزی عنصر SI است.

دود سیلیس فلزی به طور کلی بی اثر است، در حالی که دوده سیلیس یک پوزولان است. رنگ پودر سیلیکون متالیک معمولاً نسبتاً پایدار است، در حالی که رنگ پودر سیلیکون از سفید تا سیاه بسیار متفاوت است. دوده سیلیس به طور گسترده ای استفاده می شود. قیمت دوده سیلیس فلزی بسیار بالاست، چندین برابر میکرو سیلیس می باشد

پیشرفت فناوری پودرسازی فوق ریز در پردازش مدرن مواد غذایی

فناوری سنگزنی فوقالعاده (SG)، بهعنوان یک فناوری جدید که به سرعت در 20 سال گذشته توسعه یافته است، یک فناوری پردازش عمیق است که مکانیک مکانیکی و مکانیک سیالات را ترکیب میکند، بر انسجام داخلی اجسام غلبه میکند و مواد را به پودرهای میکرونی یا حتی نانومتری خرد میکند. عملیات پودرسازی فوق ریز می تواند اندازه ذرات مواد را به 10 میکرومتر یا حتی سطح نانومتر برساند. از آنجایی که ساختار پودر و مساحت سطح ویژه در مقایسه با ذرات معمولی بسیار تغییر کرده است، ذرات پودری بسیار ریز دارای خواص ویژه ای هستند که ذرات معمولی فاقد آن هستند و با تجهیزات مدرن با پیشرفت علم، فناوری پودرسازی فوق ریز پیشرفت های بزرگی در بسیاری از موارد ایجاد کرده است. زمینه هایی مانند مواد غذایی و دارویی، به ویژه در استخراج داروهای گیاهی چینی، توسعه غذاهای کاربردی و استفاده از منابع ضایعاتی.

با توجه به اندازه ذرات پودر نهایی فرآوری شده، فناوری پودرسازی فوق ریز را می توان به طور عمده به: پودرسازی میکرون (1 میکرومتر ~ 100 میکرومتر)، پودرسازی زیر میکرون (0.1 میکرومتر ~ 1.0 میکرومتر) و پودرسازی نانو (1 نانومتر تا 100 میکرومتر) تقسیم کرد. تهیه پودر میکرون به طور کلی روش پودر کردن فیزیکی را اتخاذ می کند. تهیه پودر زیر میکرون و زیر اندازه ذرات از روش سنتز شیمیایی استفاده می کند. روش سنتز شیمیایی دارای معایب خروجی کم و نیازهای عملیاتی بالا است که باعث می شود روش پودرسازی فیزیکی در صنعت فرآوری مدرن محبوب تر شود.

1. استخراج مواد فعال طبیعی از داروهای گیاهی گرانبهای چینی

تقاضا برای مواد دارویی گرانبها به دلیل اثرات دارویی قابل توجه آنها زیاد است و منابع وحشی تقریباً تمام شده است. اکنون آنها برای عرضه به کاشت مصنوعی متکی هستند، اما بازار همچنان کمبود دارد و در نتیجه قیمتها بالاست. بنابراین استفاده کامل از داروهای گیاهی گرانبهای چینی و بهبود فناوری فرآوری آنها ضروری است.

محققان عموماً از روشهایی مانند شناسایی میکروسکوپی و آزمایش خواص فیزیکی برای انجام خصوصیات و آزمایش خواص فیزیکی پودر و پودر بسیار ریز داروی گیاهی چینی استفاده میکنند. مشخص شد که فناوری پودرسازی بسیار ریز می تواند به طور موثر دیواره سلولی تعداد زیادی سلول در مواد دارویی را از بین ببرد، قطعات سلولی را افزایش دهد و حلالیت در آب، قدرت تورم و چگالی ظاهری آن نیز به درجات مختلف در مقایسه با پودر معمولی بهبود یافته است. در همان زمان، سرعت انحلال مواد فعال در فرآیند پودر شدن بسیار ریز بهبود می یابد.

2. استفاده مجدد از منابع ضایعات فرآوری مواد غذایی و دارو

ضایعات فرآوری مواد غذایی و داروها معمولاً هنوز حاوی مواد فعال طبیعی خاصی هستند و دور ریختن آنها نه تنها باعث ضایعات زیادی می شود بلکه محیط زیست را نیز آلوده می کند. ظهور فناوری پودرسازی بسیار ریز امکانات بیشتری را برای استفاده مجدد از منابع ضایعات فرآوری مواد غذایی و دارو فراهم می کند. در سالهای اخیر، تحقیقات محققان بر روی فناوری پودرسازی بسیار ریز بیشتر بر استفاده مجدد از منابع ضایعات پردازش مواد غذایی و دارو متمرکز شده است، که معمولاً با فناوری هیدرولیز آنزیمی ترکیب میشود. به عنوان مثال، استفاده مجدد از تفاله سیب زمینی، پوسته بذر کتان، دانه انگور، پوست قهوه و غیره بیشتر بر تأثیر اندازه ذرات مختلف بر خواص فیزیکی و شیمیایی و خواص عملکردی پودرهای بسیار ریز و همچنین تأثیر آن بر روی ویژگی های مرتبط ماتریس های غذایی

3. توسعه و استفاده از فرآوری مواد غذایی کاربردی

از آنجایی که ساختار سلولی برخی از مواد خام غنی از مواد فعال طبیعی سخت است و به راحتی از بین نمی رود، سرعت آزادسازی مواد مغذی و مواد کاربردی موجود در آنها معمولاً در سطح پایینی است که نمی توان به طور کامل توسعه و استفاده کرد. فناوری پودرسازی فوق ریز امکان تخریب ساختار سلولی و بهبود کارایی رهاسازی مواد مغذی آن را به ارمغان می آورد. مطالعات نشان داده اند که پودر کردن بسیار ریز مناسب می تواند خواص هیدراتاسیون مواد خام را بهبود بخشد، در حالی که پودر شدن بیش از حد باعث کاهش خواص هیدراتاسیون می شود. در عین حال، در یک محدوده مناسب، سرعت انحلال مواد فعال به تدریج با کاهش اندازه ذرات افزایش می یابد.

4. جنبه های دیگر

تحقیقات در مورد فناوری پودر کردن بسیار ریز همچنین بر روی اجزای طعم دهنده ادویه ها متمرکز است که معمولاً از فناوری پودر کردن فوق ریز در دمای پایین استفاده می کند. در حال حاضر، برخی از محققان فلفل حصیری، فلفل خشک و زنجبیل را از طریق فناوری پودر کردن بسیار ریز تصفیه کرده و طعم آنها را بررسی کردهاند. نتایج تحقیق نشان می دهد که اندازه ذرات مناسب عطر مواد خام را افزایش می دهد و عطر در فرآیند ذخیره سازی بعدی از بین نمی رود. اندازه ذرات خیلی کوچک باعث می شود با طولانی شدن زمان نگهداری، عطر سریعتر از بین برود.

کاربرد تجهیزات پودرسازی جت در تولید دی اکسید تیتانیوم

1. دی اکسید تیتانیوم مورد نیاز برای خرد کردن

دی اکسید تیتانیوم مورد استفاده به عنوان رنگدانه دارای خواص نوری عالی و خواص شیمیایی پایدار است. دی اکسید تیتانیوم نیازهای بسیار بالایی در اندازه ذرات، توزیع اندازه ذرات و خلوص دارد. به طور کلی، اندازه ذرات دی اکسید تیتانیوم بر اساس محدوده طول موج نور مرئی است، یعنی 0.15 تا 0.35 متر. و به عنوان یک رنگدانه پایه سفید به افزایش ناخالصی ها به ویژه ناخالصی های آهن بسیار حساس است و هنگام پودر شدن نیاز به افزایش کمتر از ppm 5 است. علاوه بر این، دی اکسید تیتانیوم نیز برای پراکندگی خوب در سیستم های پوششی مختلف مورد نیاز است. بنابراین، تجهیزات سنگ شکن مکانیکی عمومی برای برآورده کردن الزامات دشوار است، بنابراین خرد کردن نهایی دی اکسید تیتانیوم (خرد کردن محصول نهایی)، در حال حاضر، آسیاب جت در داخل و خارج از کشور استفاده می شود.

2. انتخاب آسیاب جت برای تولید دی اکسید تیتانیوم

با توجه به نیازهای خرد کردن دی اکسید تیتانیوم: توزیع اندازه ذرات باریک، افزایش کمتر در آخال ها، پراکندگی خوب و غیره، و ویژگی های مواد دی اکسید تیتانیوم: ویسکوزیته بالا، سیالیت ضعیف، اندازه ذرات ریز و اتصال آسان به دیوار و غیره. آسیاب جت نوع تخت (همچنین به عنوان نوع دیسک افقی شناخته می شود) با عملکرد سطح بالا به عنوان تجهیزات خرد کردن نهایی برای دی اکسید تیتانیوم استفاده می شود.

و از بخار فوق گرم به عنوان ماده خرد کن استفاده کنید. از آنجایی که بخار آسان و ارزان است، فشار محیط کار بخار بسیار بیشتر از هوای فشرده است و همچنین به راحتی افزایش می یابد، بنابراین انرژی جنبشی بخار از هوای فشرده بزرگتر است. در عین حال، تمیزی بخار سوپرهیت بالاتر از هوای فشرده است، با ویسکوزیته کم و بدون الکتریسیته ساکن. علاوه بر این، در حین خرد کردن، می تواند الکتریسیته ساکن تولید شده در اثر برخورد و اصطکاک مواد را از بین ببرد و انسجام ثانویه مواد پودری را کاهش دهد. علاوه بر این، خرد کردن در دمای بالا می تواند قابلیت پخش دی اکسید تیتانیوم را بهبود بخشد و سیالیت دی اکسید تیتانیوم را افزایش دهد. مصرف انرژی بخار سوپرهیت کم است که تنها 30 تا 65 درصد انرژی هوای فشرده است.

علاوه بر این، با استفاده از یک آسیاب جت تخت، افزودنی های آلی را می توان در حین پودر شدن برای اصلاح ارگانیک سطح دی اکسید تیتانیوم برای افزایش قابلیت پخش دی اکسید تیتانیوم در سیستم های کاربردی مختلف اضافه کرد.

3. عوامل مؤثر بر تجهیزات فرز جت

(1) آسیاب جت: به عنوان مهمترین تجهیزات برای فرز جت، کیفیت آسیاب جت به طور مستقیم کیفیت محصول را تعیین می کند. ماشین پودر گاز باید به طور معقول طراحی شده، خوش ساخت، با انرژی جنبشی ضربه بالا، اثر طبقه بندی خوب، مقاومت در برابر سایش و مقاومت در برابر درجه حرارت بالا باشد. بنابراین انتخاب دستگاه پودر گاز بسیار مهم است.

(2) کیفیت بخار: محیط خرد کننده فرز جت بخار فوق گرم است. اگر کیفیت بخار الزامات خردایش را برآورده نکند، کیفیت پودر گاز را به شدت تحت تاثیر قرار می دهد. به طور کلی، مورد نیاز برای بخار دستگاه پودر گاز عبارتند از: فشار 1.6-2.0 مگاپاسکال و دما بین 290 درجه سانتیگراد تا 310 درجه سانتیگراد است. اگر دما و فشار کمتر از نیاز باشد، انرژی جنبشی ضربه کم خواهد بود، نیروی خرد کننده کاهش می یابد، گرمای سیستم کافی نخواهد بود، مواد به راحتی تحت تأثیر رطوبت و بسیاری از عوامل نامطلوب دیگر قرار می گیرند که بر اثر خرد شدن تأثیر می گذارد، سیستم را مسدود می کند و آن را ناتوان می کند. برای عملکرد عادی؛ اگر دما و فشار بیش از حد بالا باشد، به تجهیزات داخل سیستم آسیب می رساند.

(3) کنترل فرآیند: فرز جت نیاز به عملیات پایدار و مداوم دارد و نوسانات بخار و مقدار خوراک باید در محدوده خاصی کنترل شود. تنظیم باید به آرامی تنظیم شود و بزرگ یا کوچک بودن ناگهانی آن اکیدا ممنوع است. علاوه بر این، هنگامی که سیستم پودر هوا عادی شد، باید به طور مداوم به کار خود ادامه دهد و از رانندگی و پارک مکرر خودداری شود. علاوه بر این، هنگام رانندگی و پارک کردن باید به شدت رویه های عملیاتی رعایت شود.

(4) نظارت سیستم: به منظور اطمینان از عملکرد عادی سیستم، تجهیزات نظارتی لازم باید در موقعیت معقول سیستم نصب شود تا بتوان با توجه به تغییرات وضعیت، تنظیمات به موقع انجام داد.

کاربرد پودر تالک فوق ریز در پوشش ها و رنگ ها

ماهیت پودر تالک بسیار ریز یک ماده معدنی سیلیکات منیزیم آبدار طبیعی است. نسبت به اکثر معرف های شیمیایی بی اثر است و در تماس با اسیدها تجزیه نمی شود. رسانای ضعیف الکتریسیته، هدایت حرارتی کم و مقاومت در برابر شوک حرارتی بالا است. در دمای بالای 900 درجه سانتی گراد تجزیه نمی شود. این خواص عالی تالک آن را به یک پرکننده خوب تبدیل می کند که می توان از آن برای پرکردن پلاستیک ها یا به عنوان یک پرکننده عالی در رنگ ها و رنگ ها استفاده کرد.

1. پودر تالک و پوشش های صنعتی

مزایای اصلی پوشش پودر تالک در کاربردهای پوشش عبارتند از: سفیدی طبیعی بالا، به طور کلی بدون نیاز به مواد شیمیایی برای سفید کردن، می تواند سفیدی، نرمی، صافی، براقیت را بهبود بخشد و می تواند پوشش هایی با محتوای جامد بالا تهیه کند.

تالک را می توان در بسیاری از پوشش های صنعتی به ویژه پرایمرها استفاده کرد. پودر تالک را می توان به طور کامل یا جزئی برای پرایمر سازه فولادی استفاده کرد که می تواند رسوب رنگ، نیروی مکانیکی لایه پوشش و قابلیت پوشش مجدد را بهبود بخشد. تالک برای بسیاری از پرایمرهای تولیدی و فلاش و رنگ های خودرو ترجیح داده می شود. سیلیکات های ورقه ای منیزیم، از جمله تالک، برای استفاده در پرایمرهای فلزی به دلیل توانایی آنها در بهبود سنباده و مقاومت در برابر آب مناسب هستند، که ممکن است از این واقعیت ناشی شود که ذرات پولکی مسیر رطوبت را از طریق فیلم گسترش می دهند.

از آنجایی که تالک دارای خواص فیزیکی و شیمیایی عالی مانند روان کنندگی، ضد چسبندگی، کمک جریان، مقاومت در برابر آتش، مقاومت در برابر اسید، عایق، نقطه ذوب بالا، عدم فعالیت شیمیایی، قدرت پنهان خوب، نرمی، براقیت خوب و جذب قوی است، به طور گسترده ای استفاده می شود. کاربرد در پوشش ها عمدتاً در موارد زیر منعکس می شود: در پوشش ها، از پودر تالک به عنوان پرکننده استفاده می شود که می تواند نقش اسکلت را ایفا کند، هزینه های ساخت را کاهش دهد و سختی فیلم پوشش ها را بهبود بخشد. به طور عمده می تواند ثبات شکل محصول را افزایش دهد، استحکام کششی، استحکام برشی، مقاومت خمشی، مقاومت فشاری، کاهش تغییر شکل، ازدیاد طول، ضریب انبساط حرارتی، سفیدی بالا، اندازه ذرات یکنواخت و پراکندگی قوی را افزایش دهد.

پودر تالک به عنوان پرکننده پوشش های ضد آب پلی اورتان، نه تنها می تواند انقباض حجمی پوشش را در طول پخت کاهش دهد، مقاومت در برابر سایش و چسبندگی پوشش را بهبود بخشد، هزینه را کاهش دهد، بلکه باعث می شود که پوشش پایداری و مقاومت در برابر حرارت خوبی داشته باشد.

تاثیر پودر تالک به عنوان پرکننده بر ازدیاد طول کششی و استحکام کششی پوششهای ضدآب روند مشابهی را نشان میدهد: یعنی با افزایش پرکنندهها، کشش کشسانی و استحکام کششی پوششهای ضدآب ابتدا افزایش مییابد و یک مقدار حداکثر، و سپس به کاهش ادامه دهید تا یک مقدار بهینه در وسط ظاهر شود. از نظر مولکولی، زمانی که مقدار پودر تالک بسیار کم باشد، ذرات بدون پودر تالک در وسط بخش های زنجیره ماکرومولکولی پراکنده می شوند، بنابراین جاذبه بین بخش های زنجیره ماکرومولکولی را نمی توان کاهش داد و ماکرومولکولی بخش های زنجیره ای بسیار ضعیف هستند. حرکت آن دشوار است، که منجر به کشیدگی الاستیک کوچک پوشش ضد آب می شود. با افزایش مقدار پودر تالک، ذرات کوچک آن همچنان بین بخش های زنجیره ای درشت مولکول ها پر می شوند، حرکت بخش های زنجیره تقویت می شود و کشش کشسانی زمانی که ذرات معدنی کوچک پودر تالک فقط شکاف های بین را پر می کنند. زنجیره های ماکرومولکولی، نقص در سیستم پخت پوشش ضد آب کمترین است و استحکام کششی و کشیدگی پوشش ضد آب به حد مطلوب می رسد. ارزش؛ اما پرکننده بیش از حد نیروی بین ماکرومولکول ها را ضعیف می کند و انرژی چسبندگی پوشش ضد آب را کاهش می دهد و در نتیجه استحکام کششی کاهش می یابد.

2. کاربرد پودر تالک در رنگ لاتکس

رنگ لاتکس یکی از رنگ های ضروری در زندگی ما است. اکنون کشور ما اغلب از رنگ لاتکس در فرآیند دکوراسیون استفاده می کند. رنگ لاتکس با کیفیت خوب بسیار محبوب است. و اگر می خواهید رنگ لاتکس الزامات کیفیت بالا را برآورده کند، باید به کمک پودر تالک تکیه کنید.

افزودن پودر تالک به رنگ لاتکس می تواند سختی رنگ را افزایش دهد، به طوری که می توان هنگام افزودن رنگ لاتکس، سختی ساخت را کاهش داد تا زیبایی ساختمان سازی نیز بهبود یابد. پودر تالک جزء ضروری و مهم رنگ است و فقط رنگ با پودر تالک می تواند مقاومت در برابر خوردگی بهتری داشته باشد. اما باید توجه داشت که پودر تالک به مقدار نامحدود اضافه نمی شود. اگر مقدار زیادی پودر تالک به رنگ لاتکس اضافه شود باعث رسوب رنگ لاتکس و کاهش کیفیت رنگ می شود و در صورت کم استفاده شدن روی کاربردی و زیبایی رنگ لاتکس تاثیر می گذارد.

ضمناً هنگام افزودن پودر تالک باید به دمای افزودن آن نیز توجه شود، در غیر این صورت بر کیفیت رنگ لاتکس نیز تأثیر می گذارد.

تفاوت بین کریستالیزاسیون، همجوشی و پودر سیلیس کروی

بر اساس استانداردهای طبقه بندی مختلف، پودر سیلیکون به انواع مختلفی مانند پودر سیلیکون معمولی، پودر سیلیکون گرید الکتریکی، پودر سیلیکون گرید الکترونیکی، پودر سیلیکون درجه نیمه هادی و غیره با توجه به کاربرد و خلوص تقسیم می شود و می توان آن را به کریستالی تقسیم کرد. پودر سیلیکون با توجه به ویژگی های کریستالیزاسیون. میکروپودر، پودر سیلیس ذوب شده و غیره؛ با توجه به شکل ذرات، می توان آن را به پودر سیلیس زاویه ای، پودر سیلیس کروی و غیره تقسیم کرد.

در حال حاضر، صنعت اغلب از دو روش طبقه بندی ویژگی های تبلور و شکل ذرات برای طبقه بندی محصولات مرتبط استفاده می کند. پودر سیلیس زاویه ای را می توان به دو دسته تقسیم کرد: پودر سیلیس کریستالی و پودر سیلیس ذوب شده، در حالی که پودر سیلیس کروی بیشتر بر اساس پودر سیلیس زاویه دار تهیه می شود.

1. پودر سیلیس کریستالی: فرآیند ساده و کم هزینه

ماده خام اصلی پودر سیلیس کریستالی، سنگ معدن کوارتز با کیفیت بالا انتخاب شده است که یک ماده پودر سیلیس است که از طریق آسیاب، طبقه بندی دقیق و حذف ناخالصی فرآوری شده است که می تواند خواص فیزیکی مانند ضریب انبساط خطی و خواص الکتریکی محصولات پایین دستی را بهبود بخشد. به عنوان لمینت های روکش مس. .

مزیت آن در شروع زودهنگام، فرآیند بالغ و ساده، نیاز کم به سخت افزار تولید و قیمت نسبتاً ارزان آن است و تأثیر زیادی در بهبود عملکرد لمینت های روکش مسی از نظر سختی، پایداری حرارتی و جذب آب دارد. نقطه ضعف اصلی این است که بهبود سیستم رزین به خوبی پودر سیلیس کروی نیست. عملکرد خاص این است که پراکندگی، مقاومت در برابر رسوب و مقاومت در برابر ضربه کمتر از پودر سیلیس کروی است و ضریب انبساط حرارتی بالاتر از پودر سیلیس کروی است.

2. پودر سیلیس ذوب شده: عملکرد بهتر، هزینه متوسط

ماده خام اصلی پودر سیلیس ذوب شده کوارتز انتخابی با ساختار کریستالی با کیفیت بالا است که با اسیدشویی، شستشوی آب، خشک کردن هوا، ذوب در دمای بالا، خرد کردن، مرتب سازی دستی، جداسازی مغناطیسی، خرد کردن فوق العاده ریز، تصفیه می شود. درجه بندی و سایر فرآیندها میکرونیزه.

در مقایسه با پودر سیلیس کریستالی، پودر سیلیس ذوب شده دارای مزایای چگالی کمتر، سختی، ثابت دی الکتریک و ضریب انبساط حرارتی است. و سایر صنایع، معایب اصلی آن دمای ذوب بالا در فرآیند آماده سازی، فرآیند پیچیده است، اگرچه ثابت دی الکتریک در مقایسه با ریز پودر سیلیکون کریستالی بهبود یافته است، اما هنوز بالاتر است و هزینه تولید آن بالاتر از ریزپودر سیلیکون کریستالی است.

3. پودر سیلیس کروی: عملکرد خوب و هزینه بالا

ریزپودر سیلیکون کروی به این معنی است که ذرات منفرد کروی هستند، نوعی ذرات کروی با استحکام بالا، سختی بالا و خنثی، که شکل نامنظم دارند و ذرات ریز پودر سیلیکون زاویهدار انتخاب شده فوراً در دمای بالا ذوب میشوند تا آنها را تحت عمل کروی تبدیل کنند. کشش سطحی، و سپس با خنک کردن، دانه بندی، مخلوط کردن و سایر فرآیندهای پودر سیلیس پردازش می شود. پودر میکروسیلیس کروی دارای سیالیت خوب و مقدار پر شدن بالایی در رزین است. پس از تبدیل شدن به صفحه، تنش داخلی کم است، اندازه پایدار است، ضریب انبساط حرارتی پایین است، و چگالی ظاهری بالاتر و توزیع تنش یکنواخت تری دارد. بنابراین، می تواند پرکننده را افزایش دهد. سیالیت و کاهش ویسکوزیته

علاوه بر این، پودر سیلیس کروی دارای سطح ویژه بزرگ تری نسبت به پودر سیلیس زاویه ای است که می تواند به طور قابل توجهی ضریب انبساط خطی ورقه های روکش مسی و ترکیبات قالب گیری اپوکسی را کاهش دهد، قابلیت اطمینان محصولات الکترونیکی را بهبود بخشد و تاثیر آن بر تجهیزات را در طول کار کاهش دهد. تولید محصولات مرتبط و سایش قالب عیب آن عمدتا این است که فرآیند آماده سازی پیچیده است و هزینه آن بالا است.

سه پودر میکروسیلیس به دلیل پارامترهای متفاوتی که دارند زمینه های کاربردی متفاوتی دارند. به طور کلی، زمینه های کاربردی به تدریج در جهت پودر سیلیس کریستالی، پودر سیلیس ذوب شده و پودر سیلیس کروی پیشرفته می شوند. پودر سیلیس کریستالی معمولاً در کاربردهای درجه الکتریکی، مانند لمینت های مسی برای لوازم خانگی، سوئیچ ها، تخته های سیم کشی، شارژرها و غیره استفاده می شود. پودر سیلیس ذوب شده اغلب در کاربردهای درجه الکترونیکی، مانند ورقههای روکش مسی مورد استفاده در گوشیهای هوشمند، رایانههای لوحی و اتومبیل استفاده میشود. ترکیبات قالب گیری اپوکسی، چسب ها، و غیره مورد استفاده در بسته بندی تراشه. پودر سیلیس کروی عمدتاً در ساخت ترکیبات قالبگیری اپوکسی برای تراشههای سطح بالا و بهعنوان پرکننده برای ورقههای روکش مسی برای مدارهای با فرکانس بالا و سرعت بالا استفاده میشود.

تفاوت بین کریستالیزاسیون، همجوشی و پودر سیلیس کروی

بر اساس استانداردهای طبقه بندی مختلف، پودر سیلیکون به انواع مختلفی مانند پودر سیلیکون معمولی، پودر سیلیکون گرید الکتریکی، پودر سیلیکون گرید الکترونیکی، پودر سیلیکون درجه نیمه هادی و غیره با توجه به کاربرد و خلوص تقسیم می شود و می توان آن را به کریستالی تقسیم کرد. پودر سیلیکون با توجه به ویژگی های کریستالیزاسیون. میکروپودر، پودر سیلیس ذوب شده و غیره؛ با توجه به شکل ذرات، می توان آن را به پودر سیلیس زاویه ای، پودر سیلیس کروی و غیره تقسیم کرد.

در حال حاضر، صنعت اغلب دو روش طبقه بندی ویژگی های تبلور و شکل ذرات را برای طبقه بندی محصولات مرتبط اتخاذ می کند. پودر سیلیس زاویه ای را می توان به دو دسته تقسیم کرد: پودر سیلیس کریستالی و پودر سیلیس ذوب شده، در حالی که پودر سیلیس کروی بیشتر بر اساس پودر سیلیس زاویه دار تهیه می شود.

1. پودر سیلیس کریستالی: فرآیند ساده و کم هزینه

ماده خام اصلی پودر سیلیس کریستالی، سنگ معدن کوارتز با کیفیت بالا انتخاب شده است که یک ماده پودر سیلیس است که از طریق آسیاب، طبقه بندی دقیق و حذف ناخالصی فرآوری شده است که می تواند خواص فیزیکی مانند ضریب انبساط خطی و خواص الکتریکی محصولات پایین دستی را بهبود بخشد. به عنوان لمینت های روکش مس. .

مزیت آن در شروع زودهنگام، فرآیند بالغ و ساده، نیاز کم به سخت افزار تولید و قیمت نسبتاً ارزان آن است و تأثیر زیادی در بهبود عملکرد لمینت های روکش مسی از نظر سختی، پایداری حرارتی و جذب آب دارد. نقطه ضعف اصلی این است که بهبود سیستم رزین به خوبی پودر سیلیس کروی نیست. عملکرد خاص این است که پراکندگی، مقاومت در برابر رسوب و مقاومت در برابر ضربه کمتر از پودر سیلیس کروی است و ضریب انبساط حرارتی بالاتر از پودر سیلیس کروی است.

2. پودر سیلیس ذوب شده: عملکرد بهتر، هزینه متوسط

ماده خام اصلی پودر سیلیس ذوب شده کوارتز انتخابی با ساختار کریستالی با کیفیت بالا است که با اسیدشویی، شستشوی آب، خشک کردن هوا، ذوب در دمای بالا، خرد کردن، مرتب سازی دستی، جداسازی مغناطیسی، خرد کردن فوق العاده ریز، تصفیه می شود. درجه بندی و سایر فرآیندها میکرونیزه.

در مقایسه با پودر سیلیس کریستالی، پودر سیلیس ذوب شده دارای مزایای چگالی کمتر، سختی، ثابت دی الکتریک و ضریب انبساط حرارتی است. و سایر صنایع، معایب اصلی آن دمای ذوب بالا در فرآیند آماده سازی، فرآیند پیچیده است، اگرچه ثابت دی الکتریک در مقایسه با ریز پودر سیلیکون کریستالی بهبود یافته است، اما هنوز بالاتر است و هزینه تولید آن بالاتر از ریزپودر سیلیکون کریستالی است.

3. پودر سیلیس کروی: عملکرد خوب، هزینه بالا

ریزپودر سیلیکون کروی به این معنی است که ذرات منفرد کروی هستند، نوعی ذرات کروی با استحکام بالا، سختی بالا و خنثی، که شکل نامنظم دارند و ذرات ریز پودر سیلیکون زاویهدار انتخاب شده فوراً در دمای بالا ذوب میشوند تا آنها را تحت عمل کروی تبدیل کنند. کشش سطحی، و سپس با خنک کردن، دانه بندی، مخلوط کردن و سایر فرآیندهای پودر سیلیس پردازش می شود. پودر میکروسیلیس کروی دارای سیالیت خوب و مقدار پر شدن بالایی در رزین است. پس از تبدیل شدن به صفحه، تنش داخلی کم است، اندازه پایدار است، ضریب انبساط حرارتی پایین است، و چگالی ظاهری بالاتر و توزیع تنش یکنواخت تری دارد. بنابراین، می تواند پرکننده را افزایش دهد. سیالیت و کاهش ویسکوزیته

علاوه بر این، پودر سیلیس کروی دارای سطح ویژه بزرگ تری نسبت به پودر سیلیس زاویه ای است که می تواند به طور قابل توجهی ضریب انبساط خطی ورقه های روکش مسی و ترکیبات قالب گیری اپوکسی را کاهش دهد، قابلیت اطمینان محصولات الکترونیکی را بهبود بخشد و تاثیر آن بر تجهیزات را در طول کار کاهش دهد. تولید محصولات مرتبط و سایش قالب عیب آن عمدتا این است که فرآیند آماده سازی پیچیده است و هزینه آن بالا است.

سه پودر میکروسیلیس به دلیل پارامترهای متفاوتی که دارند زمینه های کاربردی متفاوتی دارند. به طور کلی، زمینه های کاربردی به تدریج در جهت پودر سیلیس کریستالی، پودر سیلیس ذوب شده و پودر سیلیس کروی پیشرفته می شوند. پودر سیلیس کریستالی معمولاً در کاربردهای درجه الکتریکی، مانند لمینت های مسی برای لوازم خانگی، سوئیچ ها، تخته های سیم کشی، شارژرها و غیره استفاده می شود. پودر سیلیس ذوب شده اغلب در کاربردهای درجه الکترونیکی، مانند ورقههای روکش مسی مورد استفاده در گوشیهای هوشمند، رایانههای لوحی و اتومبیل استفاده میشود. ترکیبات قالب گیری اپوکسی، چسب ها، و غیره مورد استفاده در بسته بندی تراشه. پودر سیلیس کروی عمدتاً در ساخت ترکیبات قالبگیری اپوکسی برای تراشههای سطح بالا و بهعنوان پرکننده برای ورقههای روکش مسی برای مدارهای با فرکانس بالا و سرعت بالا استفاده میشود.

فناوری پردازش و الزامات ماسه کوارتز برای صفحات

سنگ کوارتز مصنوعی نوعی سنگ مصنوعی است که به سنگ مصنوعی ساخته شده از رزین پلی استر غیر اشباع (UPR) به عنوان چسب، ماسه کوارتز و ذرات شیشه به عنوان سنگدانه اصلی و پودر کوارتز به عنوان پرکننده اصلی اطلاق می شود. . سنگ کوارتز مزایای بافت سخت، مقاومت در برابر خوردگی و مقاومت در برابر سایش گرانیت طبیعی و همچنین رنگ نفیس و درجه بالای سنگ مرمر طبیعی را به ارث می برد.

سنگدانه ها و پرکننده های اصلی در دال های سنگ کوارتز به ترتیب ماسه کوارتز و پودر کوارتز هستند. به جز چند محصول رده بالا با سفیدی و شفافیت بالا، نیازهای عمومی نسبتاً کم است، عمدتاً برای سفیدی، شفافیت، ناخالصی ها و اندازه ذرات. .

1. فن آوری پردازش سنگدانه شن و ماسه کوارتز و الزامات شاخص

ماسه کوارتز نقش سنگدانه را در صفحات سنگ کوارتز ایفا می کند و سایر مواد خام سنگدانه شامل شیشه، فلز، آلومینا یا سایر مواد معدنی (مانند گرانیت) می باشد.

با توجه به شفافیت ماسه کوارتز می توان آن را به ماسه شفاف، ماسه نیمه تراوا و ماسه معمولی تقسیم کرد. در برخی از پانل های سطح بالا برای پیگیری لایه بندی سه بعدی الگو و بافت و شبیه سازی هر چه بیشتر الگوی و بافت مرغوب سنگ طبیعی، لازم است از ماسه کوارتز با نفوذپذیری بالا استفاده شود. هرچه نفوذپذیری ماسه کوارتز بیشتر باشد، ناخالصی کمتری دارد، خلوص بالاتر و قیمت بالاتری دارد.

برای تولید صفحات باکیفیت، لازم است از ماسه کوارتز مرغوب به عنوان ماده اولیه استفاده شود. ابتدا باید یک منبع معدنی خوب انتخاب شود و سپس سنگ کوارتز شسته، دسته بندی و صیقل داده شود تا سنگ های متفرقه از بین برود و سپس خرد یا آسیاب گلوله ای و الک شود تا هدف مشخص شده به دست آید. تعداد گلوله یا پودر. سنگ معدن کوارتز بسیار با کیفیت را می توان مستقیماً بدون ترشی شکسته و ماسه ریز تولید کرد. با این حال، منابع معدنی با کیفیت بالا کمتر و کمتر می شود و بیشتر سنگ معدن کوارتز برای به دست آوردن ماسه صفحه ای با کیفیت بالا نیاز به ترشی در فرآیند شن و ماسه دارد: برای سنگ های بزرگ ترشی را انجام دهید و سپس آن را به شن خرد کنید. با باقی مانده اسید کمی، که تأثیر کمی بر عملکرد صفحه بعدی دارد. پس از ترشی شدن شن و ماسه به صورت ذرات ریز، اسید باقیمانده باید حذف شود، در غیر این صورت سطح صفحه سنگ کوارتز در مرحله بعدی مشکل زرد شدن خواهد داشت.

2. فن آوری پردازش پرکننده پودر کوارتز و الزامات شاخص

پودر کوارتز به پودر کوارتز معمولی و پودر کوارتز اصلاح شده (یعنی پودر کوارتز تحت درمان با سورفاکتانت) تقسیم می شود. پودر کوارتز اصلاح شده سازگاری با رزین را بهبود می بخشد و می تواند میزان رزین را کاهش دهد.

اصلاح کننده سطح پودر کوارتز عمدتاً یک عامل جفت کننده سیلان است. سه روش اصلی اصلاح شیمیایی سطح وجود دارد: اصلاح خشک، اصلاح مرطوب و اصلاح پوشش شیمیایی: اصلاح خشک به این صورت است که مقدار کمی رقیق کننده اضافه می شود و عامل تصفیه ساخته شده از سیلان به شکل اسپری در پودر کوارتز به صورت اسپری در زیر مقدار زیاد اضافه می شود. سرعت هم زدن، پراکندگی و شرایط دمایی معین، و مواد پس از هم زدن برای مدت زمان مشخصی تخلیه می شود.

اصلاح مرطوب عبارت است از استفاده از اصلاح کننده سطح آماده شده و عامل کمکی برای مخلوط کردن و آماده سازی مایع تصفیه، برای اصلاح سطح پودر ماسه کوارتز تحت پراکندگی همزن و شرایط دمایی خاص، و سپس آبگیری و خشک کردن.

سنگ زنی مکانیکی و اصلاح پوشش شیمیایی به افزودن اصلاح کننده ها در فرآیند نیروی مکانیکی یا سنگ زنی ریز و سنگ زنی فوق ریز اشاره دارد و اصلاح سطح ذرات با کاهش اندازه ذرات پودر ماسه کوارتز انجام می شود.

فناوری فعلی اصلاح سطح پودر کوارتز به طور جدی از توسعه صنعت سنگ کوارتز عقب مانده است. یکی از نزدیکان سنگ کوارتز - گرانیت مصنوعی از نوع رزین، پرکننده مورد استفاده در آن - پودر کلسیم، فناوری فعلی اصلاح سطح پیشرفت زیادی داشته است و نرخ جذب روغن می تواند زیر 17٪ باشد. در مقابل، پودر کوارتز، پس از اصلاح، میزان جذب روغن پودر کوارتز برای مدت طولانی حدود 20 درصد است که منجر به مصرف رزین بالا و هزینه بالای صفحات سنگ کوارتز می شود و اثرات نامطلوبی بر برخی خواص محصولات نهایی سنگ کوارتز دارد. - ضریب انبساط، سختی و غیره

هر چه میزان سفیدی پودر کوارتز بیشتر باشد قیمت بالاتری دارد و ورق سنگ کوارتز تولیدی دارای سفیدی بالا، عیار بالا و قیمت بالا می باشد. هر چه شفافیت پودر کوارتز بیشتر باشد، قیمت آن نیز بالاتر است. دال های کوارتز تولید شده دارای بافت خوب و جلوه سه بعدی قوی هستند که می توانند بافت سنگ طبیعی را بهتر شبیه سازی کنند.

اعداد مش پودر کوارتز متداول تولید کنندگان صفحات عبارتند از: مش 100 تا 200، مش 325 (یا مش 400)، مش 800، مش 1250 و غیره.