نیترید آلومینیوم - شیک ترین ماده بستر

از آغاز قرن بیست و یکم، با توسعه سریع فناوری الکترونیک، سطح یکپارچه سازی و تراکم مونتاژ قطعات الکترونیکی به طور مداوم بهبود یافته است و اتلاف گرما به کلیدی برای تأثیرگذاری بر عملکرد و قابلیت اطمینان دستگاه تبدیل شده است.

بستر بسته بندی برای صادرات گرما از تراشه (منبع گرما) برای دستیابی به تبادل حرارت با محیط خارجی برای رسیدن به هدف اتلاف گرما استفاده می شود. در میان آنها، مواد سرامیکی به دلیل رسانایی حرارتی بالا، مقاومت حرارتی خوب، عایق بالا، استحکام بالا و تطابق حرارتی با مواد تراشه ای، به مواد رایج برای زیرلایه های بسته بندی دستگاه های قدرت تبدیل شده اند.

در حال حاضر، تقاضا برای زیرلایه های نیترید آلومینیوم در دستگاه های نیمه هادی قدرت، مدارهای قدرت ترکیبی ترکیبی، آنتن ها در صنعت ارتباطات، رله های جامد، LED های قدرت، بسته بندی چند تراشه (MCM) و سایر زمینه ها در حال رشد است. بازار پایانه آن برای لوازم الکترونیکی خودرو، ال ای دی، حمل و نقل ریلی، ایستگاه های پایه ارتباطی، هوافضا و دفاع نظامی است.

1. آنتن

آنتن می تواند امواج هدایت شده منتشر شده در خط انتقال را به امواج الکترومغناطیسی که در فضای آزاد منتشر می شوند یا امواج الکترومغناطیسی را به امواج هدایت شونده تبدیل کند. ماهیت آن یک مبدل است. آنتن ها کاربردهای گسترده ای دارند و باید در هر محیطی به طور معمول کار کنند. بنابراین، اجزای آنها باید از کیفیت بالا و فوق العاده مطمئن برخوردار باشند. بردهای مدار معمولی نمی توانند این نیاز اساسی آنتن ها را برآورده کنند. در حال حاضر، برد مدار مبتنی بر سرامیک از همه جهات به نیازهای آنتن ها نزدیک است. در میان آنها، بردهای مدار مبتنی بر سرامیک AlN بهترین عملکرد را دارند که عمدتاً در موارد زیر منعکس می شود:

(1) ثابت دی الکتریک کوچک، که تلفات فرکانس بالا را کاهش می دهد و انتقال کامل سیگنال را امکان پذیر می کند.

(2) لایه فیلم فلزی با مقاومت کم و چسبندگی خوب. لایه فلزی رسانایی خوبی دارد و هنگام عبور جریان، گرمای کمتری تولید می کند.

(3) مدارهای مبتنی بر سرامیک عایق خوبی دارند. آنتن ها در حین استفاده ولتاژ بالایی تولید می کنند و زیرلایه های سرامیکی ولتاژ شکست بالایی دارند.

(4) بسته بندی با چگالی بالا امکان پذیر است.

2. ماژول چند تراشه (MCM)

ماژول چند تراشه ای یک جزء میکروالکترونیک پیشرفته با کارایی بالا، با قابلیت اطمینان بالا و مینیاتوری است که می تواند الزامات سختگیرانه هوافضا، تجهیزات الکترونیکی نظامی و غیره را برآورده کند. با افزایش قدرت قطعات و افزایش تراکم بسته بندی، اتلاف گرما خوب است. فناوری کلیدی که باید در نظر گرفته شود. مواد بستر بسته بندی نوع MCM-C معمولاً ساختار سرامیکی چند لایه را اتخاذ می کنند.

3. بسته بندی نیمه هادی با دمای بالا

SiC، GaN و دستگاههای نیمهرسانا باندگپ گسترده مبتنی بر الماس میتوانند در دماهای بالا کار کنند، بهویژه SiC دارای پیشرفتهترین فناوری کاربردی است. SiC با خواص فیزیکی و شیمیایی عالی خود می تواند در دمای بالای 600 درجه سانتی گراد به طور پایدار کار کند و نقش بسیار مهمی در سیستم های الکترونیکی با دمای بالا در زمینه هوافضا ایفا می کند.

4. ماژول نیمه هادی قدرت

ماژول نیمه هادی قدرت ترکیبی از قطعات الکترونیکی قدرت است که طبق یک الگوی خاص و ترکیب عملکردی در یک بسته بندی شده اند. ماژول نیمه هادی قدرت می تواند اجزای مناسب را برای بسته بندی با توجه به عملکردهای مورد نیاز انتخاب کند. متداول ترانزیستورهای دوقطبی گیت عایق، ترانزیستورهای اثر میدان نیمه هادی اکسید فلز قدرت و مدارهای مجتمع قدرت هستند. ماژول های نیمه هادی قدرت نیازمند اتلاف حرارت بسیار بالایی هستند. مدارهای سرامیکی یکی از اجزای اصلی آنها و اولین نقطه تماس گرما هستند.

5. بسته بندی LED قدرت

LED یک تراشه نیمه هادی است که الکتریسیته را به نور تبدیل می کند. تحقیقات علمی نشان می دهد که تنها 20 تا 30 درصد انرژی الکتریکی به طور موثر به انرژی نور تبدیل می شود و بقیه به عنوان گرما از بین می رود. اگر راه مناسبی برای دفع سریع گرما وجود نداشته باشد، دمای کارکرد لامپ به شدت افزایش می یابد و در نتیجه عمر LED به میزان قابل توجهی کاهش می یابد.

با ارتقای مداوم فناوری صنعت اطلاعات الکترونیکی، کوچک سازی و ادغام عملکردی بسترهای PCB به یک روند تبدیل شده است. نیازهای بازار برای اتلاف گرما و مقاومت در برابر حرارت بالا زیرلایه های دفع گرما و مواد بسته بندی به طور مداوم در حال افزایش است. برای مواد زیرلایه معمولی با عملکرد نسبتاً بالا پاسخگویی به تقاضای بازار دشوار است. توسعه صنعت زیرلایه سرامیک نیترید آلومینیوم فرصت هایی را به وجود آورده است. بنابراین، نیترید آلومینیوم به محبوب ترین ماده بستر بسته بندی در حال حاضر تبدیل شده است.

رنگدانه های آلی، رنگدانه های معدنی و رنگ ها

رنگ یک ماده به ماده رنگی بستگی دارد. هر ماده ای که بتواند ماده ای را رنگ مورد نیاز طرح را نشان دهد رنگ دهنده نامیده می شود. آنها به طور گسترده در صنایع نساجی، دارویی، غذایی، آرایشی، پلاستیک، رنگ، جوهر، عکاسی و صنایع کاغذسازی استفاده می شوند. رنگ های صنعتی و مدنی عمدتاً به دو دسته رنگ و پیگمنت تقسیم می شوند. استفاده سنتی از رنگ ها برای رنگ کردن منسوجات و استفاده سنتی از رنگدانه ها برای رنگ آمیزی غیر منسوجات (مانند جوهر، رنگ، پوشش، پلاستیک، لاستیک و غیره) است.

رنگرزی نساجی به فرآیند دادن رنگ با ثبات معین به منسوجات از طریق ترکیب فیزیکی یا شیمیایی رنگ با الیاف یا تولید شیمیایی رنگ بر روی الیاف اطلاق می شود، به طوری که کل منسوجات به یک شی رنگی تبدیل می شود. مواد شیمیایی رنگرزی نساجی عمدتاً شامل رنگها و مواد کمکی هستند. رنگها را میتوان با توجه به مکانیسم رنگرزی به دو دسته رنگها (بیشتر آلی) و رنگدانهها (شامل رنگدانههای آلی و معدنی) تقسیم کرد.

رنگها یک اصطلاح کلی برای ترکیبات آلی هستند که میل ترکیبی خاصی برای الیاف رنگ شده دارند، در آب محلول هستند یا می توانند تحت شرایط خاصی به محلول در آب تبدیل شوند و می توانند به طور فیزیکی یا شیمیایی با الیاف یا بسترها به طور مستقیم یا از طریق خاصی ترکیب شوند. رسانه برای رسیدن به رنگرزی رنگها اصلیترین رنگها در صنعت نساجی هستند.

رنگدانه ها مواد رنگی هستند که هیچ تمایلی به الیاف رنگ شده ندارند، عموماً در آب نامحلول هستند و برای رنگ آمیزی باید از طریق چسب به الیاف متصل شوند. قبل از رنگرزی، رنگدانه ها، افزودنی ها، چسب ها، حلال ها و غیره باید آماده شوند تا یک سیستم پراکندگی رنگی با ویسکوزیته مشخص به دست آید که معمولاً به عنوان رنگ شناخته می شود. بنابراین رنگرزی پیگمنت را رنگرزی رنگ نیز می گویند.

رنگ ها را پراکنده کنید

با گسترش مداوم زمینه های کاربردی و پیشرفت مداوم فناوری چاپ و رنگرزی، فرمولاسیون رنگ های تجاری نیز متنوع شده است، مانند جوهرهای مایع، پودری، دانه ای و رنگ پراکنده مناسب برای چاپ دیجیتال. دو روش اصلی برای چاپ دیجیتال پراکنده رنگ وجود دارد: ① چاپ مستقیم دیجیتال: جوهر رنگ پراکنده مستقیماً روی پارچه های پلی استر پاشیده می شود، اما مانند چاپ جوهر افشان رنگی واکنشی، نیاز به پیش تصفیه و بخار دادن یا پخت در دمای بالا پس از چاپ برای ایجاد رنگ دارد. ② چاپ انتقال حرارتی دیجیتال: ابتدا جوهر رنگ پراکنده را روی کاغذ چاپ انتقالی چاپ کنید و سپس چاپ انتقال تصعید را انجام دهید.

رنگهای اسیدی

رنگهای اسیدی رنگهای محلول در آب هستند که در ساختار مولکولی خود دارای گروههای اسیدی هستند، معمولاً گروههای اسید سولفونیک. برخی از رنگ های اسیدی حاوی گروه های کربوکسیلیک اسید هستند و به شکل سولفونات سدیم یا نمک های سدیم کربوکسیلات وجود دارند. آنها به راحتی در آب حل می شوند و به آنیون های رنگی در محلول آبی یونیزه می شوند. رنگ های اسیدی را می توان با الیاف پروتئینی و الیاف پلی آمید با پیوندهای یونی، پیوندهای هیدروژنی و نیروهای واندروالسی ترکیب کرد، بنابراین عمدتاً برای رنگ آمیزی و چاپ پشم، ابریشم و نایلون استفاده می شود.

رنگهای راکتیو

رنگهای راکتیو که به عنوان رنگهای راکتیو نیز شناخته میشوند، از طریق واکنشهای شیمیایی به فیبرهای سلولزی یا الیاف پروتئینی پیوند کووالانسی دارند. می توان از آنها برای رنگ آمیزی الیاف سلولزی مانند الیاف پنبه، کتان و ویسکوز (ساخته شده از سلولز طبیعی مانند چوب، نی و الیاف پنبه از طریق پردازش شیمیایی) استفاده کرد. همچنین می توان از آنها برای رنگ آمیزی الیاف ابریشم، پشم و سویا استفاده کرد.

رنگدانه

رنگآمیزی و چاپ پیگمنت طیف وسیعی از سازگاری با پارچهها را دارد، مانند الیاف پروتئین، الیاف سلولزی، پلی استر، نایلون، وینیلون، الیاف اکریلیک، الیاف شیشه، الیاف ویسکوز، ترکیب پلی استر-پنبه، ترکیب پلی استر-پشم و غیره. پارچه های چاپ شده با رنگدانه معمولاً حس ضعیفی در دست دارند و ثبات مالش مرطوب و پایداری خشکشویی نسبتاً پایینی دارند.

فن آوری تهیه و طبقه بندی پودر فوق العاده

روش های زیادی برای تهیه پودرهای فوق ریز وجود دارد که معمولاً بر اساس اصل تهیه آنها به روش های سنتز شیمیایی و خرد کردن فیزیکی تقسیم می شوند. روش سنتز شیمیایی به دست آوردن پودرها از طریق واکنش های شیمیایی، از یون ها، اتم ها و غیره از طریق تشکیل و رشد هسته است. پودرهای بسیار ریز تهیه شده با روش شیمیایی دارای مزایای اندازه ذرات کوچک، توزیع اندازه ذرات باریک، شکل ذرات خوب و خلوص بالا هستند، اما معایب آن خروجی کم، هزینه بالا و فرآیند پیچیده است. روش خرد کردن فیزیکی، خرد کردن مواد توسط نیروی مکانیکی است.

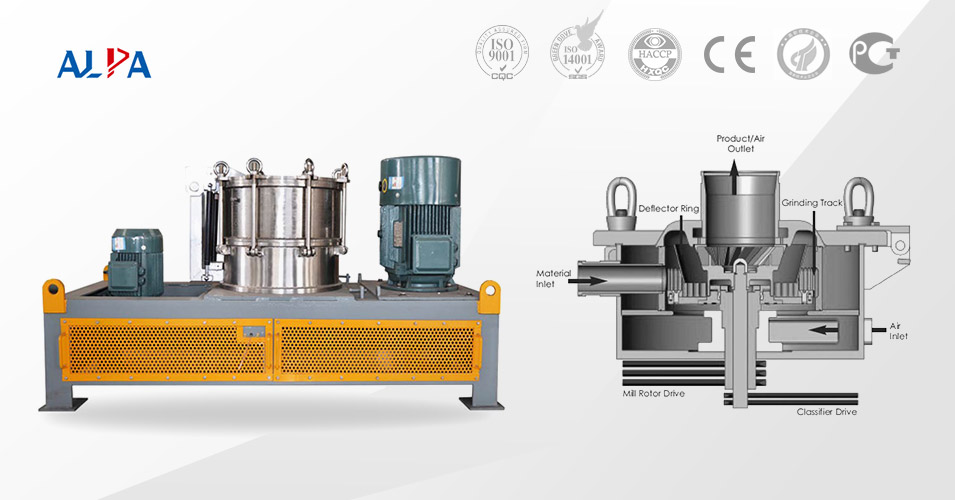

مزایای سنگ شکن مکانیکی خروجی زیاد، هزینه کم و فرآیند ساده است که برای تولید صنعتی در مقیاس بزرگ مناسب است. علاوه بر این، اثر مکانیکی شیمیایی در طی فرآیند خرد کردن ایجاد می شود که می تواند فعالیت پودر را افزایش دهد. در این میان از پرس غلتکی در ترکیب با آسیاب گلوله ای استفاده می شود که می تواند برای تولید صنعتی در مقیاس بزرگ استفاده شود و دانه بندی ذرات محصول خوب و فعالیت بالا است. آسیاب جریان هوا نیز به دلیل عملکرد بهتر محصول در برخی زمینه های خاص کاربرد زیادی دارد.

طبقه بندی پودرهای فوق ریز بر اساس مسیر حرکت متفاوت ذرات با اندازه های مختلف ذرات در محیط تحت تأثیر نیروی گریز از مرکز، گرانش، نیروی اینرسی و غیره است تا بتوان ذرات با اندازه های مختلف ذرات را جدا کرد و وارد شد. دستگاه های جمع آوری مربوطه خود را.

هنگام استفاده از تجهیزات پودرسازی برای پودرسازی بسیار ریز، نیروهای وارد بر ذرات مختلف یکنواخت نیستند و اغلب تنها بخشی از پودر الزامات اندازه ذرات را برآورده می کند. اگر محصولاتی که شرایط را برآورده کرده اند نتوانند به موقع جدا شوند، مواد بیش از حد خرد می شوند و این قسمت از پودر نیز به دلیل اندازه ذرات کوچک آگلومره می شود و در نتیجه راندمان پودر شدن را کاهش می دهد. بنابراین، استفاده به موقع از طبقه بندی کننده های بسیار ریز برای طبقه بندی موثر محصولات خرد شده می تواند از خرد شدن بیش از حد مواد جلوگیری کند، راندمان پودر شدن را بهبود بخشد و مصرف انرژی را کاهش دهد. درجه بندی فوق ریز به طور کلی با توجه به رسانه های مختلف مورد استفاده به انواع خشک و مرطوب تقسیم می شود. درجه بندی مرطوب از مایع به عنوان محیط پراکندگی، با دقت درجه بندی بالا و یکنواختی خوب استفاده می کند. با این حال، درجه بندی مرطوب دارای یک سری مشکلات عملیاتی بعدی مانند خشک کردن و تصفیه فاضلاب است که توسعه آن را محدود می کند. طبقه بندی خشک برای طبقه بندی پودرها بر اساس میدان گرانشی، میدان نیروی اینرسی یا میدان نیروی گریز از مرکز، عمدتاً طبقه بندی پنوماتیک است. با استفاده گسترده از پودرهای ضربه مکانیکی و جریان هوا با سرعت بالا، طبقه بندی خشک نیز به شدت توسعه یافته است.

با گسترش مداوم زمینه کاربرد پودرهای فوق ریز، الزامات عملکردی پودرهای فوق ریز در زمینه های مختلف بیشتر و بالاتر می شود و روش های سنتی آماده سازی دیگر نمی توانند نیازهای فنی فعلی را برآورده کنند. این عمدتاً در موارد زیر منعکس می شود:

1) تجهیزات سنتی پودر فوق ریز دارای ظرفیت تولید کم، مصرف انرژی بالا، استفاده کم از منابع و ایجاد آلودگی آسان است.

2) یکنواختی و پراکندگی پودرهای فوق ریز تهیه شده ضعیف است و مشکل تجمع جدی است که عملکرد محصول را کاهش می دهد.

3) فن آوری تجهیزات عقب مانده است، پیشرفت تحقیقات تئوری ماشین آلات سنگ شکن کند است و کمبود تجهیزات جدید برای نوآوری مستقل وجود دارد.

4) مقیاس شرکت کوچک است، سطح سیستماتیک و اتوماسیون خط تولید کم است و صنعت فاقد استقامت است.

برای این منظور، شرکت ما پیشرفتها و نوآوریهای زیادی در فناوری آمادهسازی پودر فوق ریز موجود انجام داده است و به نتایج تحقیقاتی نیز دست یافته است.

استفاده از کربن سیاه پس از سنگ زنی و انتخاب تجهیزات

در سال های اخیر، صنعت مواد جدید به سرعت توسعه یافته است، و کربن سیاه، به عنوان یک ماده جدید مبتنی بر کربن، نیز مورد توجه گسترده بازار قرار گرفته است.

جزء اصلی کربن سیاه کربن است که دارای عملکردهای تقویت کننده لاستیکی عالی، رنگ آمیزی، هدایت و جذب اشعه ماوراء بنفش است و در زمینه های مختلف صنعتی استفاده می شود.

علاوه بر 40 درصد روغن لاستیک، محصول تصفیه تایر ضایعات حاوی 30 درصد کربن سیاه نیز می باشد. کربن سیاه خام (50-60 مش) آسیاب شده و تا مش 325 پردازش می شود.

موارد استفاده از سنگ زنی کربن سیاه

کربن سیاه فرآوری شده می تواند به عنوان یک عامل تقویت کننده لاستیکی برای ساخت لاستیک خودرو استفاده شود. همچنین می توان از آن به عنوان رنگدانه مانند جوهر، پوشش، عامل رسانا برای باتری های خشک، حامل کاتالیزور و مواد آلیاژی فوق سخت استفاده کرد. حدود 70 درصد کربن سیاه جهان در تولید تایر، 20 درصد برای سایر لاستیک ها و کمتر از 10 درصد باقی مانده در صنایعی مانند افزودنی های پلاستیک، رنگ ها و جوهرهای چاپ استفاده می شود.

فرآیند سنگ زنی کربن سیاه

فرآیند تولید کربن سیاه به این صورت است که کربن سیاه قبلاً فرآوری شده را به دستگاه سنگ زنی کربن سیاه برای آسیاب و جمع آوری پودر ارسال می کند. بسته به ظرافت محصول نهایی می توان ماشین های آسیاب با ظرافت محصول نهایی متفاوت را انتخاب کرد.

مرحله اول: قطعات بزرگ کربن بلک توسط وسیله نقلیه مخصوص به انبار مواد اولیه حمل می شود و سپس مواد توسط لیفتراک/دستی برای خرد کردن به سنگ شکن فکی فرستاده می شود و خردایش کوچکتر از اندازه خوراک است. آسیاب

مرحله دوم: کربن سیاه خرد شده توسط سنگ شکن توسط آسانسور به قیف ذخیره سازی بلند می شود و مواد تخلیه شده از قیف ذخیره به طور یکنواخت توسط فیدر به دستگاه اصلی تغذیه می شود.

مرحله سوم: محصولات واجد شرایط در فرآیند سنگ زنی توسط سیستم غربالگری غربال شده و از طریق خط لوله وارد کلکتور می شوند. پس از جمع آوری، آنها از طریق دریچه تخلیه به عنوان محصولات نهایی تخلیه می شوند و محصولات غیرقابل صلاحیت برای آسیاب مجدد در دستگاه اصلی قرار می گیرند.

مرحله چهارم: جریان هوا پس از تصفیه محصول نهایی از طریق مجرای هوای باقیمانده بالای گردگیر به داخل دمنده جریان می یابد. مسیر هوا در گردش است. به جز فشار مثبت از دمنده به محفظه سنگ زنی، جریان هوا در سایر خطوط لوله تحت فشار منفی جریان دارد و شرایط بهداشتی داخلی خوب است.

تجهیزات سنگ زنی ALPA

1. درجه بالایی از اتوماسیون، کاهش هزینه های نیروی کار.

2. اندازه ذرات محصول یکنواخت است، بیش از حد پودر کمتری وجود دارد و راندمان سنگ زنی بالا است.

3. تجهیزات نگهداری آسان، صرفه جویی در انرژی و سازگار با محیط زیست است و راندمان تولید بالایی دارد.

4. مساحت کوچکی را اشغال می کند، سرمایه گذاری ساخت تجهیزات کم دارد و استفاده از فضا زیاد است.

کاربردهای مرتبط با الماس در زنجیره صنعت نیمه هادی

![]()

همانطور که همه ما می دانیم، نیمه هادی ها هسته فناوری استراتژیک بسیاری از دستگاه ها و سیستم های الکترونیکی هستند. نوآوریها در طراحی و تولید نیمهرساناها، فناوریهای مخرب جدیدی را به پیش میبرند: 5G، اینترنت اشیا، هوش مصنوعی، وسایل نقلیه الکتریکی، قابلیتهای دفاعی و امنیتی پیشرفته.

در زنجیره صنعت نیمه هادی، پیوند پردازش جایگاه حیاتی را اشغال می کند و پیوند بسیار مهمی است.

پردازش نیمه هادی

پردازش نیمه هادی فرآیندی از میله کریستالی تا تک تراشه است. از طبقه بندی فرآیند، فناوری پردازش جلویی مواد نیمه هادی عمدتاً شامل برش میله کریستال، گرد کردن میله کریستال، برش میله کریستال، سنگ زنی ویفر، پخ زدن و سنگ زنی ویفر، و نازک شدن و پرداخت ویفر است. فرآیند بسته بندی بعدی شامل تولید مدار، پولیش، نازک کردن پشت و قطعه قطعه می شود که همگی از استفاده گسترده از ابزار الماس جدا نیستند.

در حال حاضر، مواد نیمه هادی نسل سوم که توسط کاربید سیلیکون و نیترید گالیم نشان داده می شوند، دارای مزایای میدان الکتریکی شکست بالا، هدایت حرارتی بالا، نرخ اشباع الکترون بالا و مقاومت در برابر تابش قوی هستند و برای سناریوهای ولتاژ بالا و فرکانس بالا مناسب تر هستند. . در عین حال، کاربید سیلیکون و نیترید گالیوم سخت و سخت برای پردازش هستند، در حالی که مواد الماس و محصولات مرتبط با آن به دلیل خواص فوق سخت خود به بخشی ضروری از فرآیند پردازش نیمه هادی نسل سوم تبدیل شده اند.

با رواج فناوری هایی مانند 5G و اینترنت اشیا، صنعت لوازم الکترونیکی مصرفی تقاضای فزاینده ای برای ماشینکاری دقیق دارد. ابزارهای الماس و محصولات پودر الماس، راه حل های تصفیه سطحی با کیفیت بالا را برای فلزات، سرامیک ها و مواد شکننده ارائه می دهند و پیشرفت تکنولوژی و ارتقای صنعتی در صنعت را ارتقا می دهند.

سایر کاربردها در زمینه نیمه هادی ها

تراشه الماس الماس نه تنها سخت ترین ماده در طبیعت است، بلکه دارای رسانایی حرارتی شگفت انگیز و تحرک الکترون بالایی است. در کاربردهای دستگاه های فرکانس بالا، تراشه های الماس می توانند به طور موثر بر "اثر خود گرمایشی" غلبه کنند تا اطمینان حاصل شود که تجهیزات همچنان می توانند در محیط های با دمای بالا به طور پایدار کار کنند.

Diamond Heat Sink Diamond به دلیل رسانایی حرارتی عالی (تا 2000W/m·k، 5 برابر مس و نقره) و خواص عایق عالی، به گزینه ای ایده آل برای اتلاف حرارت دستگاه های پرقدرت تبدیل شده است. در لیزرهای نیمه هادی پرقدرت، استفاده از هیت سینک های الماسی می تواند راندمان اتلاف حرارت را به میزان قابل توجهی بهبود بخشد و مقاومت حرارتی را کاهش دهد، در نتیجه توان خروجی لیزر را افزایش داده و عمر مفید آن را افزایش می دهد.

بسته بندی الکترونیکی با ترکیب ذرات الماس با ماتریس های فلزی با رسانایی حرارتی بالا مانند Ag، Cu و Al، مواد مرکب زمینه الماس/فلز تهیه شده در ابتدا پتانسیل بزرگ خود را در زمینه بسته بندی الکترونیکی نشان داده است. به خصوص در لحظهای که تقاضای توان محاسباتی افزایش مییابد، بسترهای بستهبندی الماس راهحلهای نوآورانهای را برای مشکل اتلاف حرارت تراشههای با کارایی بالا ارائه میکنند و به توسعه سریع صنایعی مانند هوش مصنوعی و مراکز داده کمک میکنند.

پنجره نوری الماس پنجره نوری یک وسیله نوری است که در شرایط سخت استفاده می شود و اغلب در تجهیزات نظامی پیشرفته مانند جستجوگرهای موشک استفاده می شود. الماس با کمترین ضریب انبساط حرارتی و بالاترین رسانایی حرارتی یکی از بهترین مواد برای ساخت چنین پنجره هایی است. پنجره نوری الماس می تواند به طور موثر دما را کاهش دهد، عملکرد پایدار آشکارسازهای مادون قرمز را تضمین کند و دقت هدایت و قابلیت اطمینان موشک ها را بهبود بخشد.

فناوری کوانتومی در زمینه فناوری کوانتومی، مرکز رنگ NV الماس، به عنوان یک کاندید بیت کوانتومی طبیعی، امکان تحقق محاسبات کوانتومی حالت جامد و پردازش اطلاعات کوانتومی را فراهم میکند.

الکترود BDD الکترود الماس دوپ شده با بور (BDD) دارای مزایای منحصر به فردی در فرآیندهای اکسیداسیون پیشرفته الکتروشیمیایی با پنجره الکتروشیمیایی بسیار گسترده، پتانسیل تکامل بسیار بالای اکسیژن، ویژگی های جذب بسیار کم و مقاومت در برابر خوردگی عالی است.

اگرچه کاربرد مستقیم الماس به عنوان یک ماده تراشه هنوز بسیار دور است، اما پتانسیل و ارزش زیادی را در بسیاری از حلقه های زنجیره صنعت نیمه هادی نشان داده است. از پردازش نیمه هادی گرفته تا سینک های حرارتی الماس و بسته بندی، تا فناوری کوانتومی و کاربردهای الکترود BDD، الماس به تدریج در حال نفوذ به حوزه های مختلف کلیدی صنعت نیمه هادی است و نوآوری های تکنولوژیکی و ارتقای صنعتی را ترویج می کند.

پردازش دقیق دی اکسید تیتانیوم

پودر دی اکسید تیتانیوم (TiO2)

پودر دی اکسید تیتانیوم (TiO2)

دی اکسید تیتانیوم (TiO2) به عنوان یکی از سفیدترین مواد موجود در جهان، با قدرت پنهان، روشنایی و پایداری عالی، جایگاهی بی بدیل را در عرصه صنعتی به خود اختصاص داده است. این نه تنها در صنایعی مانند پوشش، پلاستیک، کاغذ و لوازم آرایشی نقش کلیدی ایفا می کند، بلکه پتانسیل بالایی در زمینه حفاظت از محیط زیست و انرژی های نو نشان می دهد. این مقاله به بررسی ترکیب و کاربرد دی اکسید تیتانیوم در عمق می پردازد و بر فرآیند آسیاب که در فرآیند تولید آن ضروری است، به ویژه کاربرد آسیاب ریموند تمرکز می کند.

1. ترکیب دی اکسید تیتانیوم

جزء اصلی دی اکسید تیتانیوم، دی اکسید تیتانیوم (TiO2) است که یک ترکیب معدنی با ضریب شکست بالا و توانایی پراکندگی نور بالا است. دو ساختار کریستالی اصلی دی اکسید تیتانیوم وجود دارد: آناتاز و روتیل. دی اکسید تیتانیوم آناتاز دارای نور فعالی بالایی است، در حالی که روتیل به دلیل پایداری بالاتر و مقاومت در برابر آب و هوا شناخته شده است.

2. کاربرد دی اکسید تیتانیوم

صنعت پوشش

دی اکسید تیتانیوم یک رنگدانه سفید ضروری در صنعت پوشش است. این می تواند قدرت پنهان و روشنایی عالی را فراهم کند، در حالی که دوام و مقاومت در برابر آب و هوای پوشش را افزایش می دهد.

صنعت پلاستیک

در پلاستیک، دی اکسید تیتانیوم به عنوان رنگدانه سفید و تثبیت کننده اشعه ماوراء بنفش استفاده می شود. این می تواند سفیدی و قدرت پنهان کردن محصولات پلاستیکی را بهبود بخشد و همچنین از تخریب ناشی از اشعه ماوراء بنفش جلوگیری می کند.

صنعت کاغذ سازی

دی اکسید تیتانیوم در صنعت کاغذ سازی برای بهبود سفیدی و شفافیت کاغذ استفاده می شود. این می تواند کاغذ را روشن تر کند و عملکرد چاپ کاغذ را بهبود بخشد.

صنعت آرایشی و بهداشتی

در لوازم آرایشی، دی اکسید تیتانیوم به عنوان رنگدانه سفید و عامل محافظ UV استفاده می شود. می تواند رنگ طبیعی پوست را فراهم کند در حالی که از پوست در برابر آسیب اشعه ماوراء بنفش محافظت می کند.

3. فرآیند سنگ زنی دی اکسید تیتانیوم

فرآیند تولید دی اکسید تیتانیوم شامل استخراج سنگ معدن، کلرزنی یا تصفیه اسید سولفوریک، کلسینه کردن و آسیاب و دانه بندی محصول نهایی است. در میان آنها، سنگ زنی و دانه بندی مراحل کلیدی برای تعیین کیفیت دی اکسید تیتانیوم است. فرآیند آسیاب مستقیماً بر اندازه ذرات و توزیع دی اکسید تیتانیوم تأثیر می گذارد که به نوبه خود بر عملکرد کاربرد آن تأثیر می گذارد. دی اکسید تیتانیوم با اندازه ذرات یکنواخت و توزیع باریک می تواند قدرت پنهان و روشنایی بهتری را ارائه دهد. در بازار فعلی، آسیاب ریموند به طور کلی برای پردازش استفاده می شود.

مزایای پردازش آسیاب ریموند

آسیاب ریموند یک تجهیزات آسیاب بسیار کارآمد است که به طور گسترده در آسیاب و دانه بندی دی اکسید تیتانیوم استفاده می شود. آسیاب ریموند محصول درشت را از طریق عمل اکستروژن و سنگ زنی غلتک آسیاب و حلقه آسیاب به پودر ریز خرد می کند و به طور دقیق آن را از طریق طبقه بندی کننده درجه بندی می کند.

راندمان بالا و صرفه جویی در انرژی

آسیاب ریموند از یک اصل آسیاب کارآمد استفاده می کند و می تواند مواد را در مدت زمان کوتاهی به پودر ریز خرد کند. در مقایسه با آسیاب های گلوله ای سنتی، آسیاب ریموند مصرف انرژی کمتر و راندمان آسیاب بالاتری دارد.

اندازه ذرات یکنواخت

آسیاب ریموند مجهز به طبقه بندی کننده است که می تواند مواد را بر اساس اندازه ذرات طبقه بندی کند و اندازه ذرات محصول یکنواخت است. این امر به ویژه برای تولید دی اکسید تیتانیوم مهم است، زیرا دی اکسید تیتانیوم با اندازه ذرات یکنواخت می تواند عملکرد بهتری را در طول کاربرد ارائه دهد.

عملیات آسان

آسیاب ریموند دارای طراحی ساختاری معقول، عملیات آسان و نگهداری راحت است. درجه بالای اتوماسیون آن می تواند عملکرد دستی را کاهش دهد و راندمان تولید را بهبود بخشد.

اکسید کلسیم: پیشگام نوآورانه در حفاظت از محیط زیست

اکسید کلسیم که معمولاً به عنوان آهک زنده شناخته می شود، یک جامد سفید یا خاکستری سفید با جذب آب قوی است. می تواند با آب واکنش داده و هیدروکسید کلسیم تشکیل دهد و گرمای زیادی آزاد کند.

این ویژگی اولیه واکنش شیمیایی مبنای موفقیت بزرگ آن در زمینه حفاظت از محیط زیست است.

در زمینه تصفیه آب، اکسید کلسیم قابلیت های فوق العاده ای از خود نشان داده است.

با تنظیم مقدار pH بدنه های آبی، می تواند به طور موثری فاضلاب اسیدی را خنثی کند و آسیب اسیدی شدن آب به اکوسیستم های آبی را کاهش دهد.

در عین حال، اکسید کلسیم همچنین میتواند با آلایندههایی مانند یونهای فلزات سنگین و فسفاتهای موجود در آب واکنش داده و رسوبهای نامحلول در آب تشکیل دهد و در نتیجه این مواد مضر را حذف کرده و کیفیت آب را بهبود بخشد.

این ویژگی، اکسید کلسیم را به یک ماده خام مهم برای تصفیه فاضلاب و تصفیه آب آشامیدنی تبدیل می کند و راه حلی مقرون به صرفه و موثر برای حفاظت از منابع آب ارائه می کند.

اکسید کلسیم نیز نقشی بی بدیل در تصفیه زباله های جامد ایفا می کند.

میتواند با مواد اسیدی موجود در زبالههای خطرناک واکنش نشان دهد تا سمیت آن را کاهش دهد و در برخی موارد، از طریق کلسینه کردن در دمای بالا، حتی میتواند زبالهها را به مصالح ساختمانی یا جاذب با ارزش تبدیل کند تا به بازیافت منابع دست یابد.

این نه تنها آلودگی محیط زیست ناشی از دفن زباله و سوزاندن را کاهش می دهد، بلکه استفاده پایدار از منابع را نیز ارتقا می دهد.

در مواجهه با چالش گرمایش جهانی، اکسید کلسیم همچنین پتانسیل در فناوری جذب و ذخیره کربن (CCS) را نشان می دهد.

با واکنش با دی اکسید کربن برای تشکیل کربنات کلسیم، اکسید کلسیم می تواند به عنوان یک جاذب دی اکسید کربن کارآمد استفاده شود.

اگرچه این فناوری هنوز در مرحله تحقیق و توسعه است، اما هزینه کم و راندمان بالا ایده های جدیدی را برای کاهش انتشار گازهای گلخانه ای ارائه می دهد.

در کشاورزی، اکسید کلسیم، به عنوان یک نرم کننده خاک، می تواند pH خاک را تنظیم کند، حاصلخیزی خاک را افزایش دهد و رشد محصول را تقویت کند.

همچنین می تواند به طور موثر باکتری ها و انگل های مضر در خاک را از بین ببرد، استفاده از آفت کش ها را کاهش دهد، و کشاورزی را برای توسعه در جهت سازگارتر با محیط زیست و پایدار ترغیب کند.

با پیشرفت علم و فناوری و افزایش آگاهی های زیست محیطی، کاربرد اکسید کلسیم در زمینه حفاظت از محیط زیست گسترده تر و عمیق تر خواهد شد.

از تصفیه آب گرفته تا تصفیه زباله جامد، از فناوری جذب کربن تا بهبود کشاورزی، اکسید کلسیم در حال تبدیل شدن به پلی است که طبیعت و فناوری، گذشته و آینده را با خواص منحصر به فرد خود به هم متصل می کند. ما دلایلی داریم که باور کنیم در آینده نزدیک، اکسید کلسیم در زمینه های بیشتری خواهد درخشید و به یک نیروی مهم در ترویج حفاظت از محیط زیست جهانی تبدیل خواهد شد.

در این عصر پر از چالشها و فرصتها، اجازه دهید به مواد و فناوریهای نوآورانهای مانند اکسید کلسیم، که نامحسوس هستند، اما میتوانند نقش بزرگی در زمینه حفاظت از محیط زیست ایفا کنند، توجه کرده و از آنها حمایت کنیم و برای ایجاد خانهای سبزتر و سالمتر با هم همکاری کنیم. روی زمین

فناوری و تجهیزات سنگ زنی دولومیت

1. در زمینه مصالح ساختمانی، دولومیت آسیاب شده را می توان به عنوان پرکننده باکیفیت برای تولید سنگ مرمر مصنوعی، سرامیک و ... استفاده کرد که پودر آن می تواند خواص فیزیکی مواد مانند افزایش سختی و مقاومت در برابر سایش را بهبود بخشد.

2. در صنعت متالورژی می توان از پودر دولومیت به عنوان شار استفاده کرد. این به کاهش نقطه ذوب سنگ معدن، ارتقای فرآیند ذوب فلز و بهبود راندمان ذوب کمک می کند.

3. در کشاورزی می توان از پودر دولومیت فرآوری شده به عنوان نرم کننده خاک استفاده کرد. می تواند PH خاک را تنظیم کند و مواد مغذی مانند کلسیم و منیزیم را برای رشد گیاه فراهم کند. به ویژه برای خاک اسیدی مناسب است و برای بهبود حاصلخیزی خاک مفید است.

فرآیند آسیاب دولومیت

1. خرد کردن و غربالگری: سنگ معدن دولومیت را خرد کنید تا اندازه ذرات آن مطابق با الزامات تجهیزات سنگ زنی باشد. سپس مواد خرد شده توسط تجهیزات غربالگری درجه بندی می شود تا ذرات بزرگ یا کم اندازه حذف شوند.

2. آسیاب کردن: ذرات دولومیت درجه بندی شده را برای آسیاب به آسیاب آسیاب بفرستید. تجهیزات سنگ زنی متداول شامل آسیاب عمودی، آسیاب اروپایی، آسیاب فوق ریز و غیره است.

3. درجه بندی و جداسازی: پودر آسیاب شده مجدداً توسط تجهیزات درجه بندی درجه بندی و جدا می شود تا اطمینان حاصل شود که پودرهایی با اندازه ذرات مختلف می توانند به طور دقیق جدا شوند.

4. بسته بندی و حمل و نقل: پودر دولومیت نهایی با توجه به هدف حمل و نقل بسته بندی می شود.

در تولید واقعی، جریان فرآیند خاص ممکن است به دلیل عواملی مانند انتخاب تجهیزات، مقیاس تولید و الزامات محصول متفاوت باشد.

از نظر کاربردهای صنعتی، دولومیت و سری محصولات آن دارای چشم انداز کاربرد گسترده ای هستند. محصولات رایج دولومیت موجود در بازار عبارتند از سنگ معدن دولومیت با اندازه های مختلف ذرات، ماسه دولومیت (مش 6-10، مش 10-20، مش 20-40، مش 40-80، مش 80-120) و پودر دولومیت (10 مش، پودر فوق ریز دولومیت مش 140 مش 325 مش 600 مش 1000، مش 1600) و غیره

تجهیزات دستگاه سنگ زنی فوق ریز دولومیت شامل سنگ شکن، آسانسور سطلی، سطل ذخیره، فیدر ارتعاشی، میزبان خرد پودر میکرو، طبقه بندی کننده تبدیل فرکانس، جمع کننده پودر سیکلون دوبل، سیستم حذف گرد و غبار پالس، فن فشار قوی، کمپرسور هوا، سیستم کنترل الکتریکی، و غیره

9 استاندارد برای استفاده از پودر تالک در پلاستیک

تالک به دلیل بافت نرم و احساس چربی قوی آن نامگذاری شده است. این ماده معدنی سیلیکات منیزیم هیدراته با ساختار لایه ای است که عمدتاً حاوی سیلیکات منیزیم، اکسید آلومینیوم، اکسید نیکل و غیره است.

تالک دارای خواص فیزیکی و شیمیایی عالی مانند روان کنندگی، ضد چسبندگی، کمک جریان، مقاومت در برابر آتش، مقاومت در برابر اسید، عایق، نقطه ذوب بالا، عدم فعالیت شیمیایی، قدرت پنهان خوب، نرمی، براقیت خوب، جذب قوی و غیره است. در پوششها، رنگها، پلاستیکها، کاغذسازی، سرامیک، آرایشی و بهداشتی، دارو، مواد غذایی، مایحتاج روزانه و سایر صنایع استفاده میشود.

تالک یکی از پرکاربردترین پودرهای معدنی در محصولات پلاستیکی است. ویژگی تالک در محصولات پلاستیکی این است که می تواند خواص خاصی از محصولات پلاستیکی را به میزان قابل توجهی بهبود بخشد. بنابراین هنگام انتخاب طلق باید شرایط زیر را نیز برای طلق رعایت کرد.

خلوص بالا

هرچه خلوص تالک بیشتر باشد، اثر تقویتی آن بهتر است. در میان سایر ناخالصی های معدنی موجود در تالک، کانی های فلزی (به ویژه آهن) تأثیر بسیار آشکاری بر خاصیت ضد پیری پلاستیک ها دارند.

ساختار

تالک معمولا به شکل بلوک های متراکم، برگ، شعاعی و الیاف است. از آنجایی که ساختار کریستالی تالک لایه لایه است، تمایل به تقسیم شدن به فلس دارد و روان پذیری خاصی دارد.

پودر تالک فوق ریز با کیفیت بالا ساختار پوسته پوسته ای دارد. هنگامی که در محصولات پلاستیکی استفاده می شود، می توان آن را به طور یکنواخت در رزین به صورت لایه ای پراکنده کرد و سازگاری و مکمل بودن خواص مکانیکی خوبی با رزین دارد.

سفیدی و رنگ مرطوب

پس از مخلوط شدن پودر تالک و پلاستیک، رنگ پلاستیک کم و بیش تغییر می کند. محصولات پلاستیکی تیره نیاز زیادی به سفیدی پودر تالک اضافه شده ندارند. اما برای اینکه محصولات رنگ روشن رنگ بهتری داشته باشند، پودر تالک باید سفیدی مرطوب بالاتر و رنگ مناسبی داشته باشد.

محتوای دی اکسید سیلیکون

محتوای سیلیکون (SiO2) در پودر تالک یک شاخص مهم برای اندازه گیری عیار پودر تالک است. هر چه میزان سیلیکون موجود در پودر تالک بیشتر باشد، خلوص پودر تالک بالاتر، اثر کاربرد بهتر و قیمت بالاتر خواهد بود.

مشتریان باید پودر تالک را با توجه به عملکرد مورد نیاز محصولات پلاستیکی مختلف انتخاب کنند. به عنوان مثال، محتوای سیلیکون پودر تالک اضافه شده به فیلم کشاورزی باید بیشتر باشد، اندازه ذرات باید کوچک باشد، و توزیع اندازه ذرات باید باریک باشد، به طوری که عبور نور فیلم خوب باشد، و استحکام کششی و سوراخ شود. مقاومت فیلم بهبود یافته است.

برای پودر تالک که در قالبگیری تزریقی، صفحات و میلهها استفاده میشود، نیازی به محتوای سیلیکون خیلی زیاد نیست. محصولات با محتوای سیلیکون کمتر نه تنها ارزان تر هستند، بلکه می توانند سختی و استحکام ضربه ای محصولات پلاستیکی را نیز بهبود بخشند.

رنگ

رنگ های سنگ معدن پودر تالک فرآوری نشده با یکدیگر متفاوت است که می تواند سفید، خاکستری، قرمز روشن، صورتی، آبی روشن، سبز روشن و رنگ های دیگر باشد. پودر تالک نیز دارای رنگ نقره ای یا مروارید مانند خاصی است و درخشندگی جامد متفاوتی دارد. این رنگ می تواند ظاهر و جلوه بصری محصول را بهبود بخشد.

خواص سطحی

پودر تالک بسته به منبع آن خواص سطحی متفاوتی دارد. سطح ویژه و نرخ جذب روغن تا حد زیادی توسط منابع معدنی و ظرافت محصول تعیین می شود. سایر عوامل موثر بر این خواص عبارتند از زبری سطح، شکل ذرات و حجم منافذ. سطح ویژه بزرگ و ساختار ظاهری پودر تالک نه تنها بر دوز مواد افزودنی تأثیر می گذارد، بلکه باعث تقویت نیروی پیوند بین ساختارهای رزین می شود و در نتیجه خواص فیزیکی محصولات پلاستیکی را بهبود می بخشد.

رطوبت

مورفولوژی ساختاری پودر تالک ویژگی های آن را تعیین می کند. اگرچه پودر تالک آبگریز است، اما به دلیل نامنظمی بودن لبه شکل ذرات آن، هم آب ساختاری و هم آب کریستالی دارد. بنابراین میزان رطوبت پودر تالک بیشتر از کربنات کلسیم است. رطوبت می تواند به راحتی بر عملکرد پلاستیک ها تأثیر بگذارد، بنابراین حذف رطوبت از پودر تالک و فرآیند خشک کردن باید بسیار ارزش گذاری شود.

الکتریسیته ساکن

پودر تالک دارای ساختار لایه ای و سطح ویژه بزرگ است. شکل نامنظم ذرات و شکل محدب و مقعر سطح باعث می شود که دارای ضریب اصطکاک زیاد و تولید الکتریسیته ساکن آسان باشد که پراکندگی تراکم بین ذرات ریز را دشوار می کند و بر اثر کاربرد تأثیر می گذارد.

جریان پذیری

در طول فرآیند اکستروژن، ساختار پوسته پوسته پودر تالک نسبت به سایر مواد معدنی دانهای سیالیت ضعیف و دشواری در پراکندگی دارد و گشتاور پیچ اصلی زیاد است، بنابراین فعالسازی و پوشش بهتر کلید غلبه بر این مشکلات است.

کاربردهای نیترید بور در سلامت

نیترید بور یک کریستال مولکولی لایه لایه با ساختار شبکه منظم شش ضلعی است که از عنصر سوم گروه اصلی بور و عنصر گروه پنجم نیتروژن تشکیل شده است. در لایه کریستال مولکولی، اتمهای بور و اتمهای نیتروژن توسط پیوندهای هماهنگی با هم ترکیب میشوند و نیروی اتصال پیوند هماهنگی بسیار قوی است، بنابراین اتمهای B و اتمهای N در لایه محکم به هم متصل هستند. لایه ها توسط پیوندهای مولکولی به هم متصل می شوند. از آنجایی که پیوندهای مولکولی ضعیف هستند، جدا شدن بین لایه ها بسیار آسان است.

با توجه به اشکال مختلف کریستالی، ساختار کریستالی نیترید بور را می توان به طور عمده به چهار نوع تقسیم کرد: نیترید بور شش ضلعی (h-BN)، نیترید بور مکعبی (c-BN)، نیترید بور ورتزیت (w-BN) و بور لوزی وجهی. نیترید (r-BN). در میان آنها نیترید بور شش ضلعی (h-BN) بیشترین استفاده را دارد.

کاربرد نیترید بور در زمینه زیست پزشکی

BN زیست سازگاری خوبی در شرایط in vitro و in vivo دارد و دارای خواص مشابه یا حتی برتر مواد مبتنی بر گرافن در کاربردهای بیولوژیکی است. می توان از آن در ضد باکتری، دارورسانی، عامل تحویل بور، مهندسی بافت، تصویربرداری درون تنی و سایر زمینه ها استفاده کرد.

(1) آنتی باکتریال

اخیراً برخی از مطالعات نشان دادهاند که نانوصفحات نیترید بور دارای اثرات ضد باکتریایی مؤثری بر باکتریهای مقاومت ضد میکروبی (AMR) بوده و زیست سازگاری خوبی در بدن بدون ایجاد مقاومت دارویی ثانویه در استفاده طولانیمدت دارند.

(2) تحویل دارو

h-BN همچنین به عنوان یک حامل داروی امیدوار کننده در نظر گرفته می شود. نانوصفحات نیترید بور شش ضلعی (BNNSs) در مقادیر زیادی در یک زمان با روش الگوی نمک سنتز شدند و به طور موثری از تکثیر سرطان سینه در آزمایشهای in vivo و in vitro جلوگیری کردند، که نشاندهنده پتانسیل BNNSs در کاربردهای دارورسانی است. برخی از مطالعات نشان داده اند که با استفاده از BN کروی به عنوان یک حامل، پپتید ناتریورتیک مغز حاوی اسید دئوکسی ریبونوکلئیک از طریق مسیر اندوسیتوز به سلول های تومور IAR-6-1 نفوذ می کند و سپس DOX را در سیتوپلاسم و هسته آزاد می کند و در نتیجه سلول های سرطانی را هدف قرار داده و از بین می برد.

(3) مهندسی بافت

در زمینه مواد دندانپزشکی، BNN ها با آسیاب توپی با انرژی بالا تهیه و در یک ماتریس زیرکونیا پراکنده شدند و پودر کامپوزیت با پخت پلاسما تجمیع شد. زیرکونیا با BNN های اضافه شده استحکام تا 27.3٪ و چقرمگی شکست 37.5٪ را نشان داد و از تخریب ماتریس زیرکونیا در یک محیط مرطوب جلوگیری کرد و ارزش بالقوه BNN ها را به عنوان یک تقویت کننده مواد دندانی نشان داد.

(4) عامل تحویل بور

به دلیل محتوای بور بالا و سمیت سلولی کم، نانومواد نیترید بور را می توان به عنوان عامل انتقال بور برای درمان جذب نوترون بور (BNCT) استفاده کرد. BNCT نوع جدیدی از درمان سرطان پرتوی خاص است که می تواند سلول های سرطانی را بدون آسیب رساندن به سلول های طبیعی هدف قرار داده و از بین ببرد. نشان داده شده است که نانولوله های نیترید بور اصلاح شده با پلی اتیلن گلیکول عامل انتقال بور برای BNCT هستند. تجمع بور در سلول های ملانوما B16 تقریباً سه برابر عامل انتقال دهنده بور BSH (دی سدیم تیودودکابوران) است. نانولوله های نیترید بور اصلاح شده با پلی لیزین و اسید فولیک پس از جفت شدن با نقاط کوانتومی فلورسنت به طور انتخابی توسط سلول های مولتی فرم گلیوبلاستوم جذب می شوند. آنها نه تنها می توانند به عنوان عوامل انتقال بور برای BNCT استفاده شوند، بلکه می توانند رفتار درون سلولی داروها را نیز ردیابی کنند. نانوکره های نیترید بور نیز به عنوان یک مخزن بور با کیفیت بالا برای درمان سرطان پروستات گزارش شده است. نیترید بور با بلورینگی قابل کنترل می تواند به طور مداوم بور آزاد کند و در نتیجه فعالیت سلول های سرطانی پروستات را کاهش داده و آپوپتوز سلولی را القا کند. مدل تومور درجا کارآیی ضد سرطانی کرههای نیترید بور توخالی را تأیید کرد.