سه نوع روش اصلاح سطح پودر باریت

باریت یک کانی سولفاته از سیستم کریستالی ارتورومبیک (اورتورومبیک)، با خواص فیزیکی و شیمیایی نسبتاً پایدار، نامحلول در آب و اسید کلریدریک، چگالی بالا، پرکننده خوب، غیر سمی، غیر مغناطیسی، آسان برای جذب تابش، عملکرد نوری خوب است. و مزایای دیگر، این یک محصول شیمیایی معدنی مهم است که به طور گسترده در پتروشیمی، مصالح ساختمانی، پلاستیک، پوشش، لاستیک، لنت ترمز خودرو و سایر صنایع استفاده می شود.

در حال حاضر موثرترین روش اصلاح سطح باریت است، به طوری که اصلاح کننده یک لایه جذب یا یک لایه تک لایه بر روی سطح باریت تشکیل می دهد، ویژگی های سطح آن را تغییر می دهد و پراکندگی و سازگاری آن را با مواد آلی بهبود می بخشد. رابطه جنسی، دامنه کاربرد آن را گسترش دهید و ارزش افزوده محصول را افزایش دهید.

اصلاح سطح باریت و کاربرد آن به عنوان پرکننده به طور گسترده مورد مطالعه قرار گرفته است، اما هنوز دو موضوع در اصلاح باریت وجود دارد که باید بیشتر مورد مطالعه قرار گیرد: یکی انتخاب روشهای اصلاح مناسب و روشهای اصلاح جدید. اولین مورد، توسعه روش های دائمی برای برآوردن نیازهای انواع مختلف باریت و موارد کاربرد آنهاست. دوم بهینه سازی اصلاح کننده ها و توسعه اصلاح کننده های جدید برای رفع نیازهای محصولات با عملکرد بالاتر است.

در حال حاضر روش های اصلاح باریت عمدتاً شامل روش پوشش شیمیایی سطحی، روش مکانیکی شیمیایی، روش رسوب شیمیایی و غیره می باشد.

1. روش پوشش شیمیایی سطح

روش پوشش شیمیایی سطح روشی است برای پوشش یکنواخت و پایدار اصلاح کننده بر روی سطح ذرات توسط عمل شیمیایی و در نتیجه ویژگی های سطح ذره را تغییر می دهد.

مکانیسم اصلاح پوشش شیمیایی بر روی سطح باریت: اصلاح کننده سطح بر روی سطح باریت جذب می شود یا با گروه های هیدروکسیل روی سطح واکنش می دهد تا پیوندهای شیمیایی ایجاد کند تا باریت را به طور ارگانیک پوشش دهد و از دافعه فضایی یا الکترواستاتیک استفاده کند. فعل و انفعال از برخورد بین ذرات و ایجاد انباشتگی جلوگیری می کند و در نتیجه پراکندگی باریت را بهبود می بخشد.

2. روش مکانیکی

روش مکانیکی شیمیایی عمدتاً از نیروی مکانیکی برای فعال کردن سطح ذره استفاده می کند و واکنش شیمیایی بین ذره و اصلاح کننده را برای رسیدن به پوشش سطح ذره ارتقا می دهد.

مکانیسم اصلاح مکانیکی باریت: عمدتاً از پودر شدن بسیار ریز و سایر نیروی مکانیکی قوی برای فعال کردن انرژی آزاد سطح ذرات پودر به طور هدفمند استفاده می کند تا ساختار سطح، ساختار و عملکرد پودر را تغییر دهد و باعث ایجاد اعوجاج و نابجایی شبکه شود. واکنش پذیری آن را با اصلاح کننده افزایش می دهد، فعالیت پودر را تا حد زیادی بهبود می بخشد و یکنواختی توزیع ذرات را بهبود می بخشد و رابط بین آن و ماتریس را افزایش می دهد.

فرآیند اصلاح مکانیک شیمیایی نسبتاً ساده است، هزینه تولید کم است و به طور گسترده در کاربردهای عملی استفاده شده است. این عمدتا برای باریت با ذرات بزرگتر مناسب است، اما برای نانو باریت با ذرات کوچکتر، یک اصلاح مکانیکی مکانیکی تنها موثر نیست. بهبود بیشتر یکنواختی عملکرد پودر و اصلاح کننده در فرآیند اصلاح و کاهش مقدار اصلاح کننده، بهبود اثر پوشش با ترکیب با سایر روش های اصلاح، معرفی تجهیزات اصلاحی جدید برای ساده سازی فرآیند، کاهش مصرف انرژی و بهبود حفاظت از محیط زیست از فرآیند اصلاح، مانند: آسیاب جت، لانه زنبوری، جهت توسعه اصلاح مکانیک شیمیایی خواهد بود.

3. روش رسوب شیمیایی

روش رسوب شیمیایی به این صورت است که یک اصلاح کننده یا یک رسوب دهنده برای انجام واکنش رسوب بر روی سطح ذره اضافه می شود و پس از شستشو، فیلتر کردن، خشک کردن، برشته کردن و سایر مراحل، یک فیلم پوششی محکم روی سطح ذره تشکیل می شود. ، در نتیجه خواص نوری، الکتریکی و مغناطیسی ذره را بهبود می بخشد. ، گرما و سایر خواص.

مکانیسم اصلاح روش رسوب شیمیایی باریت: عمدتاً از طریق واکنش شیمیایی برای رسوب اصلاح کننده بر روی سطح باریت برای تشکیل یک یا چند لایه پوششی، این عملیات پوششی می تواند فعالیت سطحی ذرات را کاهش داده و از تجمع آنها جلوگیری کند. باریت در رسانه های مختلف این روش عمدتاً برای اصلاح اصلاحکنندههای سطح معدنی مناسب است، اما کنترل فرآیند واکنش برای به دست آوردن یک لایه پوشش یکنواخت آسان نیست. بنابراین، لازم است شرایط فرآیند و مکانیسم تأثیرگذاری که بر یکنواختی رسوب در فرآیند رسوب شیمیایی تأثیر میگذارد، بررسی شود تا کنترلپذیری فرآیند بهبود یابد.

درباره فناوری طبقه بندی پودر فوق العاده

پودر فوق ریز نه تنها پایه ای برای تهیه مواد ساختاری است، بلکه ماده ای با عملکردهای ویژه است. فیلد مورد نیاز است. با کاربرد هر چه بیشتر پودر فوق ریز در صنعت مدرن، جایگاه فناوری طبقه بندی پودر در فرآوری پودر اهمیت بیشتری پیدا می کند.

1. معنای طبقه بندی

در فرآیند پودر کردن، تنها بخشی از پودر معمولاً نیازهای اندازه ذرات را برآورده می کند. اگر محصولاتی که به نیاز رسیده اند به موقع جدا نشوند و سپس به همراه محصولاتی که اندازه ذرات مورد نیاز را ندارند پودر شوند، باعث اتلاف انرژی و خرد شدن بیش از حد برخی محصولات می شود. .

علاوه بر این، پس از تصفیه شدن ذرات تا حد معینی، پدیده خرد شدن و آگلومره شدن ظاهر می شود و حتی فرآیند خرد شدن به دلیل تجمع ذرات بزرگتر بدتر می شود. به همین دلیل در فرآیند تهیه پودر فوق ریز، طبقه بندی محصول ضروری است. از یک طرف، اندازه ذرات محصول در محدوده توزیع مورد نیاز کنترل می شود. سپس برای بهبود راندمان خرد کردن و کاهش مصرف انرژی خرد کنید.

با بهبود ظرافت پودر مورد نیاز و افزایش خروجی، دشواری تکنولوژی طبقه بندی بیشتر و بیشتر می شود. مشکل طبقه بندی پودر به کلیدی برای محدود کردن توسعه فناوری پودر تبدیل شده است و یکی از مهم ترین فناوری های اساسی در فناوری پودر است. یکی بنابراین تحقیق در مورد تکنولوژی و تجهیزات طبقه بندی پودر فوق ریز بسیار ضروری است.

2. اصل طبقه بندی

طبقهبندی به معنای وسیع، تقسیم ذرات به چندین بخش مختلف با استفاده از ویژگیهای مختلف اندازه ذرات، چگالی، رنگ، شکل، ترکیب شیمیایی، مغناطیس و رادیواکتیویته است. طبقهبندی به معنای محدود بر این واقعیت استوار است که ذرات با اندازههای مختلف ذرات در محیط (معمولاً هوا و آب) تحت تأثیر نیروی گریز از مرکز، گرانش، نیروی اینرسی و غیره قرار میگیرند و در نتیجه مسیرهای حرکت متفاوتی ایجاد میکنند تا متوجه شوند که طبقه بندی ذرات با اندازه های مختلف ذرات

3. طبقه بندی طبقه بندی کننده ها

با توجه به محیط مورد استفاده، می توان آن را به طبقه بندی خشک (واسطه هوا) و طبقه بندی مرطوب (محیط آب یا مایعات دیگر) تقسیم کرد. ویژگی طبقه بندی خشک این است که از هوا به عنوان سیال استفاده می شود که نسبتاً ارزان و راحت است اما دو عیب دارد. یکی اینکه به راحتی باعث آلودگی هوا می شود و دیگری اینکه دقت طبقه بندی بالا نیست. طبقه بندی مرطوب از مایع به عنوان رسانه طبقه بندی استفاده می کند و مشکلات پس از پردازش زیادی وجود دارد، یعنی پودر طبقه بندی شده نیاز به آبگیری، خشک کردن، پراکندگی و تصفیه فاضلاب و غیره دارد، اما دارای ویژگی های دقت طبقه بندی بالا است. و بدون گرد و غبار انفجاری

با توجه به داشتن قطعات متحرک می توان آن را به دو دسته تقسیم کرد:

(1) طبقه بندی کننده استاتیک: هیچ قسمت متحرکی در طبقه بندی کننده وجود ندارد، مانند طبقه بندی کننده جاذبه، طبقه بندی کننده اینرسی، جداکننده سیکلون، طبقه بندی کننده جریان هوا مارپیچی و طبقه بندی کننده جت و غیره. هزینه های عملیاتی پایینی دارد. عملیات و نگهداری راحت تر است، اما دقت طبقه بندی بالا نیست، بنابراین برای طبقه بندی دقیق مناسب نیست.

(2) طبقه بندی کننده دینامیک: در طبقه بندی کننده قطعات متحرک وجود دارد که عمدتاً به طبقه بندی های مختلف توربین اشاره دارد. این نوع طبقه بندی کننده ساختار پیچیده ای دارد، نیاز به نیرو دارد و انرژی زیادی مصرف می کند، اما دقت طبقه بندی بالایی دارد و به راحتی می توان اندازه ذرات طبقه بندی کننده را تنظیم کرد. تا زمانی که سرعت چرخش پروانه تنظیم شود، اندازه ذرات برش طبقه بندی کننده را می توان تغییر داد که برای طبقه بندی دقیق مناسب است.

استفاده از پودر ولاستونیت فعال

پودر ولاستونیت فعال یک پودر سفید، نرم و نرم است. تفاوت با پودر ولاستونیت معمولی این است که لایه ای از صابون اسید چرب روی سطح ذره جذب می شود که باعث می شود عملکرد فعال سازی کلوئیدی داشته باشد و چگالی نسبی آن کمتر از ولاستونیت معمولی است (تقریباً 2.3-2.5). فرآیند تولید اساساً مانند پودر ولاستونیت معمولی است، با این تفاوت که فرآیند تصفیه سطح اضافه می شود.

محدوده کاربرد: پودر ولاستونیت پس از فعال شدن در دمای بالا دارای طیف گسترده ای از کاربرد است و به طور گسترده در لاستیک طبیعی، لاستیک مصنوعی، رزین اپوکسی، رزین فنولیک، پلی استر ترموپلاستیک، پلی استر ترموست، پلی اولفین، پلی پروپیلن، پلی اتیلن، پلی وینیل کلرید غیرساخته استفاده شده است. ، چرم، نایلون، فولاد شیشه ای، سرامیک، رنگ و پوشش و سایر صنایع. شکل بدن آن می تواند جایگزین مواد مضری مانند آزبست و الیاف شیشه شود. می تواند جایگزین مقداری دی اکسید تیتانیوم گران قیمت شود و می تواند جایگزین 30 درصد لیتوپون در رنگ شود. مزیت پودر ولاستونیت فعال حاوی دی اکسید سیلیکون می تواند جایگزین 50 تا 80 درصد کربن سیاه شود. ولاستونیت دارای شکل سوزنی و درخشندگی شیشه سفید بوده و در زمینه های مختلف صنعتی کاربرد دارد. شهرت مونوسدیم گلوتامات صنعتی دارد.

پودر ولاستونیت فعال در صنعت لاستیک استفاده می شود: اولاً، می تواند هزینه تولید محصول را کاهش دهد و چگالی ظاهری را افزایش دهد. مهمتر از آن، می تواند عملکرد جامع محصول را به عنوان یک پرکننده عملکردی بهبود بخشد. مانند محصولات تقویتی و تقویتی؛ تنظیم سیالیت لاستیک و انعطاف پذیری اختلاط، ضد انقباض، خواص سطحی و غیره، می تواند خواص شیمیایی محصولات لاستیکی را بهبود بخشد، مانند کاهش نفوذپذیری، تغییر انعکاس رابط، مقاومت در برابر آب و مقاومت در برابر آب و هوا، مقاوم در برابر آتش، مقاوم در برابر روغن. رنگ آمیزی و کدورت همچنین می تواند مقاومت حرارتی و عایق الکتریکی محصول را بهبود بخشد. دمای اعوجاج حرارتی محصول را افزایش دهید. کاهش گرمای ویژه و افزایش هدایت حرارتی. می تواند جایگزین کربن سیاه سفید شود و خواص اصلی محصولات آن به درجات مختلف بهبود یافته است. مانند سختی، کشیدگی، استحکام شکست، تغییر شکل دائمی و سایش حجمی و غیره نسبت به کربن سیاه سفید برتری دارند. اثر تقویتی بسیار خوبی دارد. به خصوص برای محصولات مقاوم در برابر سایش مانند کفش های لاستیکی و لاستیک مناسب است.

ولاستونیت فعال در برخی از محصولات رنگ ها و پوشش ها استفاده می شود: برای بهبود سیالیت پوشش ها، بخشی از لیتوپون و دی اکسید تیتانیوم را جایگزین می کند. شکل ذرات ولاستونیت یک عامل تعلیق خوب برای پوشش ها است. تقویت کننده رنگ های تمیز با بارگذاری بالا به دلیل جذب کم روغن. مصرف مواد چسبنده کاهش می یابد، بنابراین هزینه پوشش ها بسیار کاهش می یابد. ماهیت قلیایی ولاستونیت برای پوشش های پلی وینیل استات بسیار مناسب است، به طوری که می توان رنگ را به طور مساوی پراکنده کرد. این می تواند رنگدانه های مناسب برای محیط های اسیدی را به هم متصل کند و همچنین می تواند به پوشش های رنگی روشن تبدیل شود. سطح دارای توزیع یکنواخت و عملکرد اسپری خوب است. به عنوان پرکننده؛ می تواند مقاومت در برابر خوردگی پوشش تازه را بهبود بخشد. این برای پوشش های مبتنی بر آب مانند پلی وینیل رسمی مناسب است و همچنین می تواند برای رنگ های با درجه پایین، پوشش های متوسط، پوشش های علامت گذاری جاده استفاده شود. پوشش های ضد صدا؛ پوشش های مقاوم در برابر آتش، پوشش های آسفالتی می توانند جایگزین آزبست شوند. پودر ولاستونیت را می توان به عنوان یک عامل تقویت کننده در رنگ های خود تمیز شونده استفاده کرد. می توان از آن در مینای آلکیدی سفید برای جایگزینی بخشی از دی اکسید تیتانیوم استفاده کرد. پودر ولاستونیت پس از عملیات سطح سیلان می تواند در پرایمر اپوکسی استر قرمز آهن و پرایمر آلکیدی قرمز آهن برای جایگزینی تمام پودر تالک، سولفات باریم رسوب شده و اکسید روی ذوب شده استفاده شود.

کاربرد فناوری پودرسازی فوق ریز در صنایع غذایی

فناوری پودرسازی فوقالعاده به این صورت است که از روشهای قدرت مکانیکی یا سیال برای خرد کردن مواد استفاده میکند و اندازه ذرات به سطح میکرون میرسد، به طوری که ساختار و سطح مواد تغییر میکند. دیواره سلولی گیاهی را می توان با فناوری پودرسازی فوق ریز شکسته تا مواد موثر در سلول ها به سرعت آزاد شوند. پودرسازی فوق ریز را می توان به پودرسازی خشک و پودرسازی مرطوب تقسیم کرد. طبق اصول مختلف پودرسازی، پودرسازی خشک شامل نوع جریان هوا، نوع ارتعاش با فرکانس بالا، نوع آسیاب توپی (میله ای)، نوع چکشی و نوع خود آسیاب می شود. ; آسیاب کلوئیدی و هموژنایزر برای پودر کردن مرطوب وجود دارد.

کاربرد فناوری پودرسازی فوق ریز در صنایع غذایی

1. پردازش نوشابه

در حال حاضر، نوشابههایی که با استفاده از فناوری میکرو آسیاب جریان هوا تولید شدهاند شامل چای پودری، نوشیدنیهای جامد لوبیا و نوشیدنیهای غنیشده با کلسیم هستند که با پودر استخوان بسیار ریز فرموله شدهاند. فرهنگ چای در چین سابقه طولانی دارد. اگر برگهای چای را در دمای اتاق و در حالت خشک به صورت چای پودری (با اندازه ذرات کمتر از 5 میکرومتر) تهیه کنند، میتوان میزان جذب مواد مغذی آن توسط بدن انسان را بهبود بخشید. افزودن پودر چای به سایر غذاها نیز می تواند محصولات جدید چای را ایجاد کند.

2. فرآوری میوه و سبزیجات

سبزیجات در دمای پایین به پودر خمیر میکرو آسیاب می شوند که نه تنها مواد مغذی را حفظ می کند، بلکه به دلیل میکرونیزه شدن باعث می شود طعم فیبر بهتر شود. مانند پودر برگ لوکوت، پودر برگ سیب زمینی شیرین، پودر برگ توت، پودر برگ جینکو، پودر پروتئین لوبیا، پودر گل یاس، گرده گل رز، پودر شیرین بیان، پودر سبزیجات خشک شده، پودر فلفل قرمز و غیره. علاوه بر این، آسیاب فوق ریز نیز می تواند باشد. در تهیه پودر کدو تنبل، پودر سیر، پودر کرفس و غیره استفاده می شود.

3. فرآوری غلات و روغن

افزودن پودر سبوس گندم بسیار ریز پودر شده، میکروپودر سویا و غیره به آرد می تواند به آرد پر فیبر یا پروتئین بالا تبدیل شود. دانه های سویا پس از پودر شدن بسیار ریز به پودر شیر سویا تبدیل می شوند که می تواند بوی ماهی را از بین ببرد. ماش، لوبیا قرمز و سایر لوبیاها همچنین می توان آن را به خمیر لوبیا با کیفیت بالا، شیر سویا و سایر محصولات پس از آسیاب بسیار ریز تبدیل کرد. برنج، گندم و سایر غلات به دلیل اندازه ذرات ریز و فعال شدن نشاسته حالت سطحی به پودر فوق میکرونی تبدیل می شوند. غذای تهیه شده از پر کردن یا مخلوط کردن آن عملکرد پردازش عالی دارد و به راحتی رسیده و طعم و مزه خوبی دارد.

4. فرآوری محصولات آبزی

اسپیرولینا، کلپ، مروارید، لاک پشت، غضروف کوسه و سایر پودرهای فوق ریز مزایای منحصر به فردی دارند. یانگ جون پوسته لاک پشت را به کمتر از 10 میکرومتر پودر کرد. آزمایشات روی حیوانات نشان داد که حیوانات جذب کلسیم و توانایی تنظیم ایمنی را افزایش داده بودند.

5. پردازش مواد غذایی کاربردی

6. پردازش چاشنی

پودر کردن بسیار ریز می تواند چاشنی های سنتی (عمدتا ادویه ها) را به ذرات بسیار ریز با اندازه ذرات یکنواخت و قابلیت پخش خوب خرد کند. با کاهش اندازه ذرات، سیالیت، حلالیت و سرعت جذب آن افزایش می یابد و تخلخل زیاد باعث می شود عطر موجود در حفره برای مدت طولانی دوام بیاورد، بنابراین عطر و طعم چاشنی پودری فوق ریز بسیار قوی، خالص و خالص است. خوشمزه - لذیذ. همچنین بهتر است، برای تولید غذای فوری و راحت مناسب است. سان جونشه و دیگران ادویهها، شاه گوشت خورشتی، سیزده ادویه و زیره را تا 10 تا 25 میکرومتر پودر کردند که باعث بهبود رنگ، عطر، طعم و ویژگیهای پردازشی غذا شد.

7. پودر استخوان تازه (گل) فرآوری محصولات دام و طیور

غذای پودر گوشت سبز به تدریج در حال تبدیل شدن به یک نقطه داغ در بازار است. استخوان های تازه دام و طیور نه تنها سرشار از پروتئین و فسفولیپید هستند، بلکه سرشار از کلسیم، آهن و ویتامین ها و سایر مواد مغذی هستند. اگر استخوان تازه چند مرحله ای به خمیر استخوان بسیار ریز تبدیل شود یا با استفاده از فناوری پودرسازی فوق ریز جریان هوا به پودر استخوان تبدیل شود، می توان بیش از 95 درصد مواد مغذی را حفظ کرد و سرعت جذب را بهبود بخشید.

8. فرآوری بستنی محصولات غذایی سرد

پودر فوق ریز را می توان به عنوان تثبیت کننده، پرکننده، تثبیت کننده طعم، بایندر تغذیه ای و عامل ضد یخ بستنی استفاده کرد. نوشیدنی های سرد بهداشتی را می توان با استفاده از مواد خام بسیار ریز که هم برای دارو و هم برای غذا استفاده می شود، تولید کرد.

مزایای آسیاب جت بستر سیال

از زمان ظهور تجهیزات فرز و درجه بندی جت در دهه 1930، انواع به طور مداوم به روز شده و ساختار به طور مداوم بهبود یافته است. آسیاب جت بستر (روی اسپری) و غیره.

آسیاب جت بستر سیال مدل جدیدی است که در اواخر دهه 1970 و اوایل دهه 1980 مورد استفاده قرار گرفت. دارای ویژگی های مصرف کم انرژی، سایش سبک، آلودگی کم، سر و صدای کم، اندازه ذرات ریز و توزیع یکنواخت و غیره است. داروها، لوازم آرایشی، سرامیک های پیشرفته، پودرهای مغناطیسی، ساینده ها، پودرهای فلزی، مواد غذایی، ادویه جات ترشی جات، اسید استئاریک، چربی ها، موم ها، پودرهای معدنی، آفت کش ها و پودرهای مرطوب شونده به طور گسترده ای استفاده می شود.

آسیاب جت بستر سیال جریان جت یک طرفه و جریان جت ضد معکوس را روی هم قرار می دهد و جریان جت یک طرفه از طریق نازل وارد محفظه سنگ زنی می شود. یک میدان جریان جت معکوس متحدالمرکز در ناحیه خرد کردن تشکیل میشود و مواد خرد شده تحت اثر اختلاف فشار سیال میشوند. سیال شدن به انبساط بستر ذرات در سرعت بحرانی سیال شدن در میدان جریان اشاره دارد و ذرات جامد در بستر ویژگی های جریان سیال را دارند.

مواد خرد شده در ناحیه خرد کردن در میدان جریان ضد جت با سرعت بالا شتاب میگیرند و ضربه شدید، برخورد، اصطکاک و برش در محل تقاطع جتها از هر نازل ایجاد میشود که منجر به خرد شدن مواد میشود. مواد پودر شده یک جریان هوا به سمت بالا را در اطراف نقطه تقاطع تشکیل می دهند و مواد برای طبقه بندی خودکار به طبقه بندی توربین افقی بالایی آورده می شوند. ذرات پودری که الزامات را برآورده می کنند توسط مرتب کننده انتخاب می شوند و سپس توسط سیکلون جمع آوری می شوند. ذرات درشت به سمت محفظه سنگ زنی در امتداد دیوار می لغزند و تا زمانی که جدا شوند به آسیاب کردن ادامه می دهند. بنابراین، پودر با پراکندگی خوب و توزیع اندازه ذرات باریک را می توان از طریق پودر شدن و عملیات طبقه بندی آسیاب جت بستر سیال به دست آورد.

(1) خرد کردن خط و سطح ضربه آسیاب جت سنتی را به خرد کردن ضربه ای سه بعدی فضا تغییر دهید و از جریان هوای پرسرعت ایجاد شده توسط ضربه جت در جریان مواد در اتاقک خرد کن استفاده کامل کنید. ، به طوری که منطقه خرد کردن شبیه به حالت سیال است. خرد کردن عالی گاز-جامد و اثر جریان گردش درجه بندی شده که کارایی خرد کردن ضربه و استفاده جامع از انرژی را بهبود می بخشد. در مقایسه با سایر روش های سنتی، مصرف انرژی به طور متوسط 30-40٪ کاهش می یابد.

(2) از آنجایی که ناحیه خرد کردن ضربه و تسمه جریان گاز-جامد در فضای میانی محفظه خرد کن قرار می گیرند، از ضربه و ساییدگی موادی که توسط جریان هوای پرسرعت بر روی دیواره محفظه خرد کن هدایت می شود، جلوگیری می شود. و جدی ترین مشکل سایش در خرد کردن ضربه جت بهبود یافته و تا حد زیادی کاهش می یابد. پتانسیل آلودگی مواد؛

(3) گازهای محافظ مانند نیتروژن با خلوص بالا یا آرگون به عنوان محیط کار برای جلوگیری از اکسیداسیون استفاده می شود و عملیات حلقه بسته مصرف گاز پایینی دارد و هزینه ها را کاهش می دهد.

(4) هیچ گرد و غباری در طول عملیات حلقه بسته کامل پرواز نمی کند، هیچ آلودگی برای محیط زیست، و هیچ آسیبی برای بدن انسان وجود ندارد.

(5) پس از فرز جت، فعالیت پودر افزایش می یابد. انرژی جریان جت پرسرعت در فرآیند خرد کردن و طبقهبندی آسیاب جت نه تنها میتواند باعث ضربه و خرد شدن ذرات شود، بلکه ساختار داخلی ذرات بهویژه حالت سطحی را تا حدی تغییر میدهد. انرژی جریان گاز اتم ها یا یون ها را از شبکه ذرات حذف می کند و باعث از بین رفتن مکانیکی ساختار کریستالی می شود. به این ترتیب، در حالی که مواد پودری بسیار ریز پودر می شوند، انرژی سطحی یا انرژی درونی ذرات افزایش می یابد و فعالیت ذرات افزایش می یابد. افزایش فعالیت ذرات نه تنها برای واکنش شیمیایی مفید است، بلکه برای جذب و پوشش ذرات نیز مفید است.

(6) اندازه ذرات محصول خوب است، خروجی بزرگ است و برای تولید در مقیاس بزرگ مناسب است. دقت طبقه بندی اندازه ذرات بالا است، بنابراین توزیع اندازه ذرات محصول باریک است و اندازه ذرات محصول نیز به راحتی قابل تنظیم است.

فناوری آسیاب ریز خشک که در زمینه شیمی کشاورزی استفاده می شود

فرایند تولید

دلیل اینکه سازندگان آفت کش ها اجزا و اشکال دارویی خاصی را تولید می کنند این است که مواد موثره را در کاهش عواملی که برای رشد محصول نامطلوب هستند (مانند آفات، علف های هرز یا قارچ ها...) موثر کنند. بنابراین، می توان گفت که عوامل حفاظت از گیاهان اساساً مخلوطی از مواد مختلف هستند. این مواد را اساساً می توان در سه دسته خلاصه کرد:

ماده فعال در فرمولاسیون

پرکننده هایی برای رقیق کردن مواد فعال مانند خاک رس، تالک، کائولن یا سیلیس.

مواد کمکی و افزودنی برای بهبود کیفیت فرمولاسیون (مانند تثبیت کننده ها، عوامل مرطوب کننده، عوامل محافظ، کف زدا و غیره)

در فرآیند تولید آفت کش، اولین مرحله تغذیه و اختلاط است. مرحله دوم آسیاب کردن است. از طریق انواع مختلف تجهیزات سنگ زنی همانطور که در زیر نشان داده شده است، ذرات مواد مخلوط شده آسیاب شده و به ظرافت مورد نظر پراکنده می شوند تا نیازهای کاربرد را برآورده کنند. پس از آسیاب کردن، برای جلوگیری از ذرات بزرگ احتمالی، فرآیند الک را طی می کند. در نهایت مواد افزودنی یا پرکنندههایی که نیازی به آسیاب شدن ندارند اضافه میشوند و دوباره اختلاط پراکنده انجام میشود.

دلایلی که چرا ذرات آفت کش باید ذرات بسیار ریز و توزیع اندازه ذرات باریک باشند:

هرچه ذرات ماده فعال ریزتر باشد، اثر قوی تر است، به این معنی که می توان از مقدار کمتری برای رسیدن به همان اثر دارویی استفاده کرد. در اینجا عوامل ایمنی، محیطی و اقتصادی آورده شده است:

کاهش اثرات سمی روی افراد در ناحیه اسپری.

کاهش آلودگی محیط زیست.

کاهش هزینه های تولید آفت کش ها و افزایش سود با کاهش مقدار پرهزینه ترین ماده فعال مورد استفاده در فرمولاسیون.

توزیع اندازه ذرات باریک، ساده سازی مراحل کاربرد آفت کش را تسهیل می کند:

پودر قبل از استفاده روی محصولات در آب پراکنده می شود. هرچه ذرات ریزتر باشند، تعلیق پایدارتر است و در حین جابجایی ته نشینی ایجاد نمی شود.

در فرآیند سم پاشی به طور موثری مشکل گرفتگی ذرات بزرگ نازل سیستم سمپاشی را کاهش می دهد.

آسیاب های ضربه مکانیکی را می توان برای آسیاب ریز مواد نرم تا متوسط سخت استفاده کرد. محدوده ظرافت معمولی برای اندازه متوسط ذرات 20 تا 500 میکرومتر است. سرعت محیطی 25 تا 150 متر بر ثانیه است. همچنین NETZSCH می تواند مدل دیگری را با روش ضد چرخش و سرعت تا 250 متر بر ثانیه ارائه دهد. جریان هوا به نوع روتور بستگی دارد، بنابراین آسیاب تثبیت شده در دما را تضمین می کند. روتور به صورت افقی نصب می شود و آب بند شفت به دلیل سرعت بالای شفت از نوع لابیرنتی غیر تماسی می باشد.

آسیاب مکانیکی CSM با عملکرد درجه بندی

این نوع آسیاب درجه بندی امکان دستیابی همزمان به هر دو عملکرد سنگ زنی و دانه بندی را در یک سیستم فراهم می کند. طبقه بندی کننده CSM ترکیبی از طبقه بندی کننده ضربه ریز و طبقه بندی کننده چرخ راهنما است. با هدایت دو موتور مستقل، یکی برای دیسک سنگ زنی و دیگری برای چرخ طبقه بندی، CSM می تواند دقیقاً سرعت چرخ طبقه بندی را تنظیم کند تا طیف وسیعی از ظرافت محصول نهایی را از d97=9μm تا 200μm بدست آورد. با استفاده از شکل هندسی پروانه طبقهبندیکننده و درزگیر هوای شکاف بین چرخ طبقهبندی و پوشش بالایی دستگاه، کنترل دقیق حد بالایی اندازه ذرات مواد آسیاب تضمین میشود و در نتیجه به طبقهبندی دقیق دست مییابد. .

آسیاب جت بستر سیال برای آسیاب بسیار ریز مواد با سختی های مختلف (نرم تا بسیار سخت) مناسب است. در ناحیه سنگ زنی، ذرات توسط جریان هوای پرسرعت برای برخورد و آسیاب کردن یکدیگر، بدون قطعات سنگ زنی اضافی، هدایت می شوند و طبقه بندی دینامیک حداکثر اندازه ذرات را کنترل می کند. سرعت هوا در خروجی نازل در محفظه سنگ زنی می تواند به 500 تا 600 متر بر ثانیه برسد. به دلیل انرژی سنگ زنی بالا و سرعت ضربه ای که می تواند در بستر سیال ایجاد شود، می توان به ظرافت D50 بین 1 تا 5 میکرومتر دست یافت.

با توجه به این ویژگی ساختاری، آسیاب جت دارای یک ویژگی بسیار جذاب است: هیچ افزایش دما در محفظه آسیاب در طول فرآیند آسیاب وجود ندارد. دلیل آن این است که گرمای ایجاد شده هنگام برخورد ذرات با یکدیگر توسط پدیده خنک کننده گاز فشرده منبسط شده خنثی می شود، به طوری که دما در محفظه سنگ زنی ثابت می ماند و مولکول های ماده فعال از بین نمی روند.

به عنوان یک تولید کننده ماشین آلات، ALPA خود را وقف طراحی تجهیزات و سیستم های سنگ زنی کرده است و ماشین ها طرح های زیادی دارند که برای تعمیر و نگهداری مشتری مناسب است. طراحی پوشش بالایی با مجموعه چرخ درجه بندی می تواند به طور کامل باز شود، شکل حفره چرخان و درب تعمیر و نگهداری به درستی انتخاب شده دسترسی کاربران به اجزای داخلی را بسیار آسان می کند. این دستگاه از فولاد ضد زنگ ساخته شده است، به خوبی جلا داده شده است و دارای یک دریچه تخلیه در پایین آسیاب می باشد تا برای تمیز کردن آسان آن را با آب تمیز کنید.

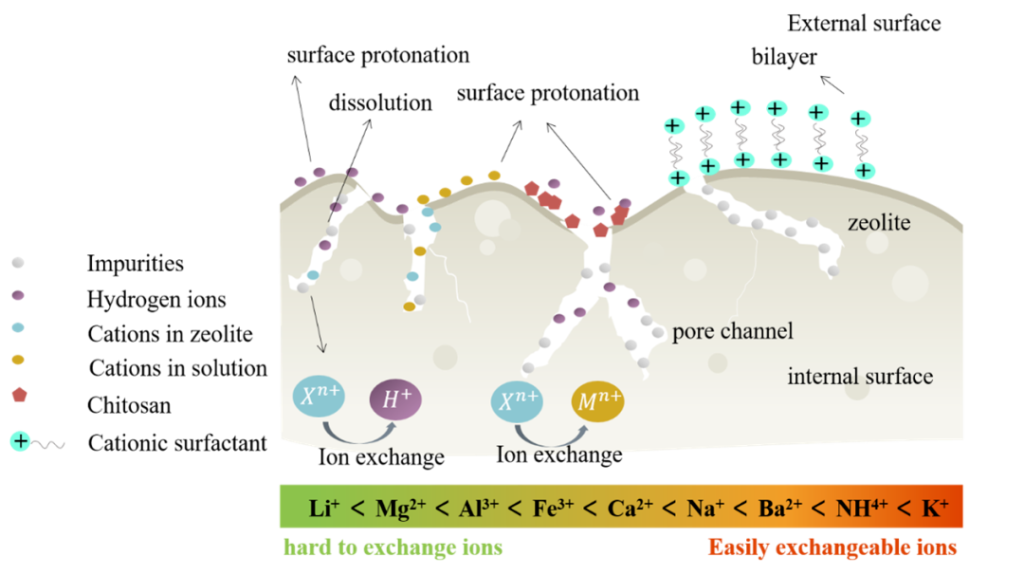

فناوری اصلاح زئولیت طبیعی و کاربرد آن در تصفیه فاضلاب

در میان بسیاری از فناوریهای تصفیه آب، روش جذب به دلیل مزایای بهرهبرداری ساده، مصرف انرژی پایین، اثر حذف خوب و گزینش پذیری بالا، به یک فناوری تصفیه فاضلاب ایدهآل تبدیل شده است. توسعه جاذب های کم هزینه و با راندمان بالا هسته اصلی روش های جذب است. در مقایسه با سایر جاذب های مصنوعی با راندمان بالا، جاذب های طبیعی ارزان قیمت دارای مزایای اقتصادی بالاتر و ارزش حفاظت از محیط زیست هستند.

منافذ و کانالهای فراوان در زئولیتهای طبیعی و بار منفی روی سطح باعث میشود که ظرفیت جذب خوبی برای کاتیونها و ظرفیت جذب کمی برای آنیونها داشته باشند. این امر کاربرد زئولیت های طبیعی را در حذف آلاینده های آنیونی در آب بسیار محدود می کند. به همین دلیل، مطالعات زیادی در مورد اصلاح زئولیت های طبیعی به منظور افزایش میل ترکیبی با آنیون ها انجام شده است. اصلاح سطح یک راه موثر برای افزایش میل ترکیبی زئولیت های طبیعی به آلاینده های آنیونی است.

روش های مختلف اصلاح اثرات متفاوتی بر خواص فیزیکی و شیمیایی زئولیت خواهند داشت، مانند تغییر ساختار منافذ داخلی و اندازه زئولیت و همچنین گروه های عاملی آبدوست و آبگریز و سطحی. هدف اصلی اصلاح فیزیکی حذف برخی ناخالصی های سطح زئولیت و افزایش سطح ویژه است. هدف از اصلاح شیمیایی این است: (1) حذف ناخالصی ها و لایروبی کانال های منفذی برای تسهیل ورود و انتقال مواد هدف، (2) معرفی گروه های عاملی جدید برای تغییر خواص سطحی زئولیت، مانند آب گریزی، در نتیجه ایجاد سایت های اتصال جدید برای آلاینده های هدف.

اصلاح ترکیبی می تواند با ترکیب چندین روش اصلاح به هدف اصلاح هم افزایی دست یابد. به منظور تعادل بهتر هزینه آماده سازی و اثر حذف، انتخاب بهتری برای بهبود ظرفیت جذب زئولیت طبیعی به آلاینده های آنیونی در آب با استفاده از اصلاح ترکیب است.

هنوز چالش های زیادی در تصفیه عملی فاضلاب زئولیت ها وجود دارد. به عنوان مثال، اندازه منافذ زئولیتهای طبیعی معمولاً متعلق به دسته ریز منافذ هستند که کوچکتر از شعاع آنیونها هستند که مانع از مهاجرت و انتشار آنها در داخل زئولیت میشود که منجر به فرآیند جذب نمیشود. علاوه بر این، اجزای موجود در فاضلاب واقعی پیچیده و قابل تغییر هستند و زئولیتها به راحتی تحت تأثیر یونها و مقادیر pH قرار میگیرند و در نتیجه اثرات جذب ضعیف و حتی آسیب ساختاری ایجاد میکنند. علاوه بر این، زئولیت اشباع شده ممکن است به یک منبع آلودگی جدید تبدیل شود اگر به درستی دفع نشود.

(1) روش اصلاح سطح بر خواص فیزیکی و شیمیایی زئولیت طبیعی تأثیر می گذارد. اصلاح کامپوزیت یک روش موثر برای بهبود عملکرد جذب آنیون زئولیت طبیعی است. به عنوان مثال، با معرفی مواد مزوپور برای گسترش اندازه منافذ زئولیت و بهبود راندمان انتشار آنیون ها در ساختار داخلی زئولیت. با معرفی گروههای عاملی با تمایل به آلایندههای هدف، میتوان مکانهای جذب زئولیتها را غنیسازی کرد و انتخابپذیری جذب را بهبود بخشید.

(2) ترکیب زئولیت طبیعی با سایر فرآیندها یا مواد تصفیه آب می تواند به طور موثر پتانسیل کاربرد آن را در تصفیه واقعی فاضلاب بهبود بخشد. اجزای آلودگی در فاضلاب واقعی پیچیده و قابل تغییر هستند و استفاده ترکیبی از مواد/فرایندهای متعدد به روش اصلی برای بهبود اثر تصفیه واقعی فاضلاب تبدیل شده است. مواد یا فرآیندهای ترکیبی حاوی زئولیت های طبیعی/تغییر شده به طور گسترده در تصفیه فاضلاب، فاضلاب خانگی، رودخانه ها و دریاچه ها و غیره استفاده می شود.

(3) فرآیند اصلاح و بازسازی زئولیت ممکن است شامل حلال های سمی باشد که آسیب زیادی به محیط زیست و سلامت انسان وارد می کند. باید به دنبال یک طرح آماده سازی و بازسازی ایمن و بدون آلودگی بود، یا یک روش کپسوله سازی پایدار به عنوان راه حلی عملی برای دفع نهایی و ایمن زئولیت ها توسعه داده شود.

روش ها و تجهیزات رایج برای طبقه بندی پودر چیست؟

از نظر تهیه پودر، طبقه بندی از اهمیت بالایی برخوردار است و یکی از اصلی ترین فناوری های پردازش عمیق پودر در زمینه مواد غیر فلزی غیر آلی است. ساخت پودرهایی در ابعاد میکرون دشوار نیست، اما چگونگی کاهش مصرف انرژی و تولید پودرهایی با اندازه ذرات بسیار ریز و توزیع اندازه ذرات باریک، چالشی است که در سالهای اخیر با آن مواجه شده است.

کلید تکنولوژی درجه بندی در درجه بندی تجهیزات و فرآیند درجه بندی نهفته است.به منظور دستیابی به طبقه بندی با دقت بالا، لازم است ترکیبی از طبقه بندی های مختلف بهینه شود.بنابراین درک و تسلط بر انواع اصلی و اصول ساختاری اهمیت ویژه ای دارد. تجهیزات درجه بندی برای بهینه سازی فرآیند دانه بندی.در این زمینه عمدتاً شامل طبقه بندی ذرات ریز است که بر اساس ماهیت محیط طبقه بندی می شود.دو نوع طبقه بندی ریز وجود دارد: طبقه بندی خشک (محیط هوا است) و طبقه بندی مرطوب (واسطه آب یا مایعات دیگر است).

محیط سیال طبقه بندی خشک به طور کلی گاز است که می توان آن را به طبقه بندی گرانشی، طبقه بندی نیروی اینرسی و طبقه بندی نیروی گریز از مرکز با توجه به نیرو تقسیم کرد.در ادامه اصل درجه بندی، دامنه کاربرد و ویژگی های تجهیزات درجه بندی معرف در درجه بندی خشک را معرفی می کنم. .

طبقه بندی گرانش و طبقه بندی نیروی اینرسی

اصل طبقه بندی گرانشی، طبقه بندی ذرات با اندازه های مختلف در میدان گرانشی با سرعت های نشست نهایی متفاوت است.در یک محیط گازی مناسب، در دمای معین، برای ذره ای با چگالی معین، سرعت رسوب نهایی فقط مربوط به قطر ذرات: به این ترتیب طبقه بندی بر اساس اندازه ذرات با توجه به تفاوت سرعت نهایی رسوب ذرات قابل تحقق است و با توجه به جهت جریان هوا می توان آن را به نوع جریان افقی، نوع جریان عمودی و جریان زیگزاگی تقسیم کرد. نوع

طبقهبندی نیروی اینرسی، عملیات پراکندگی و تعلیق گروههای ذرات جامد در جریان هوا و تغییر جهت حرکت جریان هوا با استفاده از اختلاف نیروی اینرسی بین ذرات سبک و سنگین برای طبقهبندی گروه ذرات است. و طبقه بندی کننده نوع K.

طبقه بندی نیروی گریز از مرکز

اصل: از آنجایی که نیروی وارد بر ذرات ریز در میدان گرانشی بسیار کم است، طبقه بندی ذرات ریز دشوار است، بنابراین از میدان نیروی گریز از مرکز به جای میدان گرانشی برای رسیدن به هدف تقویت طبقه بندی از طریق روتور استفاده می شود. و ذرات ریز به دلیل نیروی پسا جریان گاز همراه با جریان گاز جریان می یابند. هنگام ورود به داخل روتور، ذرات تحت نیروی گریز از مرکز به بیرون قرار می گیرند. وقتی نیروی پسا هوا بیشتر از نیروی گریز از مرکز باشد، ذرات همراه با هوا از روتور عبور می کنند و به محصولات ریز تبدیل می شوند، در غیر این صورت، ذرات نمی توانند از روتور عبور کنند و به محصولات درشت تبدیل می شوند.

طبقه بندی هوا

دامنه کاربرد: برای طبقه بندی خوب محصولات با اندازه میکرون در فرآیند خشک مناسب است. می تواند ذرات کروی، پوسته پوسته و نامنظم را طبقه بندی کند و همچنین می تواند ذرات با چگالی های مختلف را طبقه بندی کند. اندازه ذرات محصول درجه بندی شده می تواند به D97: 3 برسد. -150 میکرون، اندازه ذرات محصول را می توان بدون گام تنظیم کرد و جایگزینی انواع بسیار راحت است.

راندمان طبقه بندی: 60% تا 90% بازده طبقه بندی مربوط به خواص مواد و محتوای ذراتی است که اندازه ذرات را برآورده می کند.اگر ماده سیالیت خوبی داشته باشد و محتوای ذرات مطابق با الزامات اندازه ذرات بالا باشد. ، راندمان بالا خواهد بود و بالعکس.

ویژگی های تجهیزات: دارای مزایای اندازه محصول قابل تنظیم بدون پله، راندمان طبقه بندی بالا و نقطه برش دقیق است.

صنعت کاربرد: به طور گسترده در صنایع شیمیایی، مواد معدنی (به ویژه مناسب برای طبقه بندی محصولات غیر معدنی مانند کربنات کلسیم، کائولن، کوارتز، تالک، میکا)، متالورژی، ساینده ها، سرامیک، مواد نسوز، دارو، غذا، آفت کش ها، محصولات مراقبت های بهداشتی، مواد جدید و غیره صنعت.

تکنولوژی اصلاح پوشش معدنی و آلی دی اکسید تیتانیوم

دی اکسید تیتانیوم روتیل یک نیمه رسانا با عرض باند حدود 3.0eV است. دارای فعالیت فوتوکاتالیستی قوی بدون تغییر سطح است، به طوری که می تواند رادیکال های آزاد اکسیژن بسیار فعال را تحت تابش پرتوهای فرابنفش خورشیدی تولید کند. ، این رادیکال آزاد اکسیژن می تواند یک توانایی اکسیداسیون قوی اعمال کند که به محیط اطراف دی اکسید تیتانیوم آسیب می رساند و عمر مفید محصول را تحت تاثیر قرار می دهد. بنابراین، اصلاح سطح یک کار بسیار مهم در تولید و پردازش دی اکسید تیتانیوم است.

اصلاح سطحی استفاده از افزودنی های اصلاح کننده برای واکنش با سطح دی اکسید تیتانیوم است که در نتیجه ویژگی های سطح را تغییر داده و عملکرد محصول را بهبود می بخشد. در حال حاضر، اصلاح سطح دی اکسید تیتانیوم تقریباً به دو روش تقسیم می شود: پوشش معدنی و پوشش آلی.

1. پوشش معدنی دی اکسید تیتانیوم

پوشش معدنی عبارت است از پوشاندن سطح ذرات دی اکسید تیتانیوم با یک لایه نازک معدنی تک لایه یا چند لایه از طریق واکنش ته نشینی، تشکیل سدی بین ذرات و محیط، به طوری که عملکرد دی اکسید تیتانیوم را بهبود بخشد. اصلاح سطح غیر آلی دی اکسید تیتانیوم به طور کلی با پوشش آلومینیوم، پوشش سیلیکونی، پوشش زیرکونیوم و چند روش پوشش مخلوط انجام می شود.

برای پوشش سیلیکونی، فیلم تشکیل شده در شرایط خنثی و کمی اسیدی نسبتا "کرکی" است، در حالی که فیلم تشکیل شده در شرایط قلیایی نسبتا متراکم است، به طور کلی از طریق هیدرولیز سیلیکات سدیم برای تولید سیلیکون، سپس میسل ها روی سطح تیتانیوم ثابت می شوند. دی اکسید از طریق پیوندهای Ti-O-Si، و در عین حال، از تشکیل پیوندهای Si-O-Si نیز می توان برای اطمینان از پیوسته و یکنواخت بودن فیلم استفاده کرد.

برای پوشش آلومینیوم، پیوند Ti-O-Al از واکنش OH-Al و گروه -OH بر روی سطح دی اکسید تیتانیوم تشکیل می شود. افزایش تعداد خوشه ها پوشش را تسهیل می کند. در عین حال، در شرایط pH بالا، سرعت رشد جهت OH-Al نسبت به سرعت رسوب زمانی که دما افزایش مییابد، موقعیت غالب را اشغال میکند و مورفولوژی فیلم از لایههای ورقهمانند یکنواخت و پیوسته به لختههای نسبتاً شل تغییر میکند. .

پوشش معدنی به طور خاص به دو روش پوشش خشک و پوشش مرطوب با توجه به روش های مختلف پردازش تقسیم می شود.

(1) پوشش خشک دی اکسید تیتانیوم

در پوشش خشک، هالیدهای فلزی به طور کلی با پاشش هوا به سطح دی اکسید تیتانیوم متصل می شوند و پس از برشته شدن و اکسیداسیون، بخار داغ وارد می شود تا هیدرولیز آن را تقویت کند تا یک پوشش لایه نازک روی سطح ذرات تشکیل شود.

(2) پوشش مرطوب دی اکسید تیتانیوم

پوشش مرطوب عمدتاً در محیط آبی انجام می شود که آن نیز به سه نوع تقسیم می شود: روش جوشاندن، روش خنثی سازی و روش کربنیزاسیون.

2. پوشش آلی دی اکسید تیتانیوم

تاریخچه توسعه پوشش آلی کوتاه تر از پوشش معدنی است، اما به دلیل ویژگی های دوز کوچک (معمولاً تنها 0.1٪ تا 1٪ وزن رنگدانه) و اثر زیاد، بسیار سریع توسعه می یابد. سه روش اصلی پوشش آلی در آزمایشگاه وجود دارد که عبارتند از روش پراکندگی مرطوب با سرعت بالا، روش پراکندگی ارتعاشی و روش پودرسازی با ماشین پودر گاز. در فرآیند آزمایش روزانه، ما عمدتاً از روش مرطوب پراکندگی با سرعت بالا برای پردازش استفاده می کنیم.

به طور کلی، در فرآیند پوشش آلی، بخشی از عامل تصفیه آلی با جذب فیزیکی به سطح دی اکسید تیتانیوم متصل می شود و قسمت دیگر با گروه های هیدروکسیل موجود در سطح ذرات واکنش می دهد و سپس از نزدیک با ذرات ترکیب می شود. سطح دی اکسید تیتانیوم دیسپرسنت ها، عوامل جفت کننده، سورفکتانت ها و غیره استفاده می شود.

3. پوشش کامپوزیت با دی اکسید تیتانیوم

از آنجایی که پوشش معدنی و پوشش آلی تاکید خاص خود را دارند. به طور کلی، هدف اصلی پوشش معدنی کاهش فعالیت فتوکاتالیستی دی اکسید تیتانیوم، بهبود مقاومت در برابر آب و هوا و در نتیجه افزایش عمر مفید محصول است، در حالی که هدف اصلی پوشش آلی بهبود توانایی پراکندگی محصول در رسانه های مختلف و پایداری پراکندگی

این دو روش نمی توانند جایگزین یکدیگر شوند، بنابراین در عملیات کاربردی عملی، حالت عملیاتی ابتدا پوشش معدنی و سپس اصلاح آلی بیشتر برای اصلاح سطح ذرات دی اکسید تیتانیوم برای دستیابی به هدف، یعنی استفاده از سیلیکون، غیر آلی محلول استفاده می شود. منابعی مانند آلومینیوم و زیرکونیوم (مانند دی اکسید سیلیکون، اکسید آلومینیوم و غیره) یک یا حتی چند لایه از پوششهای معدنی را تحت شرایط دمایی و pH مناسب خود تکمیل میکنند تا مقاومت آنها در برابر آب و هوا را افزایش دهند. سپس یک ساختار پل مناسب را برای اتصال گروه های اسید چرب یا اسیدهای معطر با آب دوستی قوی انتخاب کنید تا قابلیت پخش شدن در آب و پایداری پراکندگی آن را افزایش دهید.

آسیاب مواد اولیه نسوز

خرد کردن یک فرآیند ضروری در صنعت دیرگداز است. مواد خام تحویلی به کارخانه از پودر تا حدود 350 میلی متر متغیر است که بیشتر آن بلوک های بیش از 25 میلی متر است. فرآیند خرد کردن و انتخاب مواد اولیه در کارخانه کلید تولید محصولات باکیفیت است که تأثیر مستقیمی بر خواص محصول دارد. علاوه بر این، از نقطه نظر حسابداری بهای تمام شده، توان مصرفی تجهیزات خرد کردن و خرد کردن سهم زیادی را به خود اختصاص می دهد. به منظور صرفه جویی در مصرف انرژی و کاهش هزینه ها، باید به فرآیند خرد شده توجه شود.

ماهیت فرآیند خرد کردن به عوامل زیر مربوط می شود، یعنی غلبه بر کشش سطحی ذرات سطحی ماده و غلبه بر جاذبه کولن بین ذرات داخلی ماده. با شروع از مفهوم اولیه سیستم پراکندگی فیزیکی و شیمیایی سیلیکات، دیدن این که ذرات مواد خرد شده در اولین خرد شدن هنوز بسیار بزرگ هستند، دشوار نیست، بنابراین سطح و انرژی سطحی ذرات کوچک است. خرد کردن مواد زیر 1μm (میکرون) دشوار است، هرچه ذره کوچکتر باشد، انرژی سطح بالاتر است، بنابراین هنگام خرد کردن ریز، انرژی بیشتری برای غلبه بر انرژی سطح مصرف می شود. علاوه بر این، در هنگام آسیاب ریز، به دلیل حرکت حرارتی تسریع شده ذرات، احتمال برخورد ذرات افزایش می یابد و ممکن است ادغام و انعقاد نیز رخ دهد. بنابراین فرآیند خردایش باید به درستی سازماندهی شود و روش و تجهیزات خردایش با توجه به میزان پراکندگی محصول نهایی انتخاب شود.

هدف از خرد کردن:

(1) خرد کردن یک پیوند عملیاتی مهم در فرآیند بهرهوری است. هنگام جداسازی و غنی سازی ذرات یک جزء از سنگ معدن خام انباشته شده توسط دو یا چند ماده معدنی مختلف، ابتدا سنگ خام باید خرد شود تا بر اساس نوع آن مشخص شود.

(2) به منظور ترویج تعامل بین فازهای مختلف، یا به طور مساوی پراکنده ذرات جامد در مایع، به عنوان مثال، تهیه گل.

(3) اندازه ذرات مختلف را با توجه به نیازهای فرآیند آماده کنید. افزایش عیوب شبکه و سطح ویژه مواد، تسریع واکنش های فیزیکی و شیمیایی و ترویج تف جوشی.

روش های خرد کردن را می توان به طور کلی به چهار نوع زیر تقسیم کرد: اکستروژن، ضربه، سنگ زنی و شکاف. عملکرد دستگاه های مختلف سنگ شکن ترکیبی از روش های فوق می باشد.

خرد کردن به خرد کردن خشک و خرد کردن مرطوب تقسیم می شود. خردایش مرطوب بیشتر در تولید سرامیک یا مواد نسوز خاص استفاده می شود. در مقایسه با خرد کردن خشک، دارای مزایای زیر است:

(1) نسبت خرد کردن بزرگ است و اندازه ذرات مواد خرد شده کوچک است.

(2) راندمان خرد کردن بالا است و پدیده "دیواره پودر" در هنگام خرد کردن خشک به راحتی رخ نمی دهد (اما وقتی اندازه ذرات محصول خرد شده کمتر از 0.01 میلی متر باشد، تجمع پودر نیز رخ می دهد).

(3) از دست دادن اصطکاک تجهیزات و بدنه سنگ زنی کم است.

(4) جلوگیری از گرد و غبار خوب، که منجر به تولید متمدن و اتوماسیون فرآیند می شود.

بعلاوه بر اساس ضربه و اصطکاک مواد خرد شده، خرد کردن با دمای پایین، خرد کردن خشک و خردایش خود مولد وجود دارد که بر اساس محیط خردایش طبقه بندی می شوند.

هنگام خرد کردن مواد خام، چگالی حجمی و شاخص قدرت مواد برای انتخاب تجهیزات خرد کردن و تجزیه و تحلیل راندمان خرد کردن اهمیت زیادی دارد.